Настоящее изобретение относится к сиденью для салона рельсового транспортного средства со слоем ткани с цветовым решением и способу изготовления такого сиденья.

У транспортных средств общественного транспорта существует потребность в требующих мало ремонта и, прежде всего, вандалоустойчивых сиденьях для пассажиров. Одновременно сиденья должны иметь приятный рисунок поверхности, который, например, включает в себя фирменный стиль транспортного предприятия.

В качестве сидений часто используются мягкие сиденья, у которых пенопласт обтянут текстильным материалом или искусственной кожей. Эти мягкие сиденья имеют тот существенный недостаток, что они восприимчивы к вандализму, так как они не обладают достаточной прочностью на разрез и обладают значительным влагопоглощением.

Чтобы обойти эту проблему, предлагаются элементы сидений из пластмассы без обивки. Чтобы удовлетворять осязательным требованиям, пластмассовые элементы сидений обклеивают тканью, как указывается в DE 102005048993 А1. Это приводит к тому, что элементы сидений имеют тканевую поверхность и, таким образом, удовлетворяют более высоким осязательным требованиям. Однако недостатком у этих покрытых тканью элементов сидений является необходимый для них большой объем ручной работы, которую необходимо выполнять, чтобы достичь прилегания ткани к элементу сиденья без складок.

Для решения этой проблемы DE 102005048993 А1 предлагает способ изготовления элемента сиденья, в котором термопластичную пластмассу заливают под давлением в форму, причем вместе с пластмассой в форму под давлением заливают ткань, и при этом волокна ткани неразъемно соединяются с заливаемой затем пластмассой. Недостатком в этом способе является, однако, то, что используемые термопластичные пластмассы недостаточно пригодны с точки зрения противопожарной защиты.

Поэтому задачей изобретения была разработка сиденья для салона общественного транспортного средства, прежде всего рельсового транспортного средства, которое является как можно более вандалоустойчивым. Еще одной задачей изобретения была разработка как можно более огнеустойчивого сиденья. В качестве еще одной задачи сиденье должно было быть оснащено украшением.

Одна или несколько из этих задач решены посредством сиденья по п. 1 формулы изобретения или посредством вариантов осуществления, которые приведены в зависимых пунктах формулы изобретения.

Предлагается сиденье для салона общественного транспортного средства, прежде всего рельсового транспортного средства, имеющее корпус сиденья из одной или нескольких различных армированных волокном, прежде всего армированных стекловолокном, пластмасс, причем корпус сиденья имеет видимый, с цветовым решением слой ткани, прежде всего с печатью, который полностью или частично внедрен в пластмассу, или одну из различных пластмасс, или в пластмассы.

Если корпус сиденья имеет несколько пластмасс, то эти несколько пластмасс могут быть расположены послойно, как будет еще разъяснено ниже, и/или пластмассы могут иметься как смесь пластмасс (смесь, компаунд, полимерный сплав). Слой ткани с цветовым решением при послойном расположении различных пластмасс может быть внедрен в один из слоев, так что слой ткани внедрен в одну из различных пластмасс. Если имеется несколько пластмасс в виде смеси пластмасс (смесь, компаунд, полимерный сплав), тогда слой ткани с цветовым решением может быть одновременно внедрен в несколько пластмасс, то есть внедрен «в пластмассы».

Понятие «внедрение» означает, что отдельные волокна ткани окружены матрицей из пластмассы. При частичном внедрении не все волокна окружены матрицей из пластмассы. Однако, предпочтительно, частичное внедрение означает, что в пластмассу внедрена преобладающая часть волокон.

Внедрение слоя ткани может происходить различным образом. В одном варианте внедрение происходит путем наливания отверждаемой в пластмассу реакционной смеси на слой ткани и последующего отверждения, что будет более точно описано на основе способа согласно изобретению. В другом варианте слой ткани может быть внедрен в пластмассу посредством действия давления и/или температуры. Действие давления может, предпочтительно, оказываться на слой ткани, а действие температуры, предпочтительно, на пластмассу. При внедрении под действием давления может быть, например, использована отверждающаяся пластмасса, прежде всего реактопласт, в которую внедряется слой ткани. В момент действия давлением пластмасса, например, может быть не отвержденной или не полностью отвержденной, так что возможно лучшее внедрение под действием давления. После внедрения в матрицу еще не полностью отвержденной пластмассы может происходить отверждение. При внедрении под действием температуры может быть, например, использована пластмасса с термопластичными свойствами, которая при повышенных температурах размягчается или плавится, причем в этом примере действие температуры, предпочтительно, может комбинироваться с действием давления.

Сиденье согласно изобретению имеет такой же внешний вид в отношении рисунка сиденья, как обтянутое тканью или обитое пассажирское сиденье, которое обтянуто тканью с цветовым решением или мягкой обивкой с цветовым решением.

Понятие «с цветовым решением» включает в себя одноцветные или многоцветные изображения в любом сочетании, причем под этим понятием учитываются также так называемые «ахроматические цвета» - черный, белый и находящиеся между ними оттенки серого. Понятие «с цветовым решением» также включает в себя, прежде всего, узоры, графические изображения, буквы, рукописные надписи, эмблемы, картины, логотипы и другие визуальные оформительские особенности.

Цветовое решение может быть создано посредством печати, ткачества и других известных технических приемов, причем предпочтительной является печать. На слое ткани сиденья согласно изобретению может быть напечатан рисунок, который соответствует фирменному стилю транспортного предприятия и согласован с ним. Вид печати не ограничивается никаким специальным способом печати.

По сравнению с последующим нанесением рисунка посредством клейкой пленки на корпус сиденья изобретение в отношении конструкции представляет собой почти безызносное решение, так как слой ткани с цветовым решением внедрен в пластмассу корпуса сиденья. Также по сравнению с возможным решением наносить рисунок на пластмассовое сиденье посредством окрашивания распылением настоящее решение отличается тем, что напечатанный рисунок является почти безызносным и устойчивым к истиранию.

Сиденье выполнено так, что слой ткани с цветовым решением находится на посадочной поверхности или поверхности спинки сиденья, на обращенной к пользователю стороне сиденья. Сиденье выполнено так, что внедренный слой ткани с цветовым решением является видимым. Это может быть достигнуто внедрением вблизи поверхности сиденья и/или использованием прозрачных пластмасс, по меньшей мере, там, где внедрен слой ткани с цветовым решением.

Сиденье согласно изобретению пригодно не только для использования во внутренних помещениях общественных транспортных средств, а повсеместно для общественных зон, например остановочных пунктов, стадионов, спортивных сооружений, пешеходных зон, аэропортов, парков и т.д. Сиденье может быть применено на открытом воздухе в не защищенных от атмосферных влияний зонах или в закрытых помещениях.

Понятие «корпус сиденья» обозначает часть сиденья, которая служит непосредственно для сидения и, по выбору, для опоры спиной и/или руками человека. Между корпусом сиденья и телом сидящего человека имеется непосредственный контакт. Примером корпуса сиденья является чашеобразное сиденье. «Сиденье» может иметь другие элементы, такие как рамы, ножки, крепления, прежде всего, для закрепления на основании и др.

Предпочтительно, сиденье в качестве другого элемента имеет металлическую раму, с помощью которой оно может быть закреплено в транспортном средстве или общественном помещении. Предпочтительно, корпус сиденья через металлическую раму закрепляется на неокрашенном кузове рельсового транспортного средства.

В отношении противопожарной защиты сиденье согласно изобретению соответствует показателям согласно Brandschutznorm prEN45545 Anforderungsset R17. Проверка на интенсивность выделения тепла происходит согласно ISO/TR9705-2. Испытание материала происходит по Anforderungsset R5 согласно prEN 45545 соответственно следующим показателями, отдельно или в любом сочетании:

- интенсивность выделения тепла - испытание согласно ISO 5660-1;

- образование дыма - испытание согласно ISO 5659-2;

- оптическая плотность - испытание согласно ISO 5659-2;

- токсичность дымовых газов - испытание согласно ISO 5659-2.

Волокна слоя ткани с цветовым решением могут способствовать повышению механической прочности пластмассы, прежде всего, когда корпус сиденья содержит только пластмассу, так что армирование волокном происходит также посредством волокна слоя ткани с цветовым решением. Когда корпус сиденья изготовлен из нескольких армированных волокном пластмасс и слой ткани с цветовым решением внедрен в одну из различных пластмасс, тогда эта одна из различных пластмасс может быть армирована исключительно слоем ткани с цветовым решением.

Волокна, не относящиеся к слою ткани с цветовым решением, могут быть расположены в армированной волокном пластмассе или пластмассах различным образом, например неупорядоченно или в форме другого слоя ткани, как описано ниже.

Корпус сиденья может быть изготовлен из нескольких армированных волокном пластмасс. Различные армированные волокном пластмассы, предпочтительно различные реактопласты, могут быть расположены в корпусе сиденья послойно. Иначе говоря, корпус сиденья тогда имеет слои из различных пластмасс. Один из слоев, предпочтительно внешний слой, может быть армирован волокном слоя ткани с цветовым решением. При этом включен случай, что армирование происходит исключительно волокнами слоя ткани с цветовым решением, таким образом, в слое пластмассы, который армирован волокнами слоя ткани с цветовым решением, не присутствуют никакие другие волокна. Другие слои пластмассы могут быть армированы другими волокнами, прежде всего волокнами других слоев ткани, которые, предпочтительно, не имеют цветового решения.

В одном особом варианте осуществления корпус сиденья под слоем ткани с цветовым решением имеет другие слои ткани внутри пластмассы или внутри пластмасс, причем пластмасса/пластмассы армирована/армированы волокном других слоев ткани.

Армированная волокном пластмасса является, прежде всего, армированной стекловолокном пластмассой (GFK), армированной углеродным волокном пластмассой (CFK), армированной синтетическим волокном пластмассой (SFK).

В качестве волокон могут быть использованы стеклянные волокна, арамидные волокна, углеродные нанотрубки (CNT), неорганические волокна, металлические волокна, металлизированные синтетические волокна, металлизированные неорганические волокна, целлюлозные волокна и их смеси. Пластмасса образует полимерную матрицу, в которую включены волокна.

В особом варианте осуществления слой ткани с цветовым решением является стеклотканью, то есть тканью из стекловолокна. Подобная стеклоткань может произвольно комбинироваться с вышеназванными слоями ткани и материалами.

Понятие «пластмассы» во множественном числе может включать в себя или обозначать, не ограничиваясь этим:

- смеси пластмасс (смеси, компаунды, полимерные сплавы),

- слои различных пластмасс,

- слои различных компаундов, что разъясняется ниже.

В качестве пластмассы в одном предпочтительном варианте осуществления по существу или полностью используется один реактопласт или смесь из реактопластов. В случае смеси из реактопластов различные реактопласты, предпочтительно, расположены послойно, чтобы образовать корпус сиденья со слоистой конструкцией. Соответственно этому корпус сиденья может иметь слои из по-разному армированных волокном пластмасс, прежде всего реактопластов, как еще будет описано ниже на основании специального способа изготовления. Корпус сиденья, который состоит по существу из реактопласта или смеси из реактопластов, может в дополнение к реактопласту/реактопластам содержать другие типы пластмасс, такие как термопласты или эластомеры.

Корпус сиденья может быть выполнен слоистым также из одной единственной пластмассы, прежде всего реактопласта, как еще будет описано ниже на основании специального способа изготовления. Соответственно этому корпус сиденья может иметь слои из одинаковой армированной волокном пластмассы, прежде всего реактопласта.

В сиденье различные пластмассы могут быть смешаны не послойно, что может иметь место в дополнение к слоистой конструкции корпуса сиденья из одинаковой пластмассы или из различных пластмасс. Например, пластмассы могут находиться в форме смесей пластмасс (смесей, компаундов) также внутри одного слоя. Например, возможна слоистая конструкция из одинаковых или различных смесей пластмасс.

Пластмасса/пластмассы могут содержать огнезащитное средство. Огнезащитное средство содержится в обычной концентрации. Огнезащитное средством содержит, предпочтительно, графит, прежде всего набухающий графит, или нанографит, или графитное нановолокно, или состоит из него. Эти вещества имеют то преимущество, что они являются неядовитыми. Впрочем, могут применяться также другие огнезащитные средства, такие как неорганические, галогенированные, основанные на фосфорорганических или азотных соединениях огнезащитные средства.

Понятие «реактопласт» обозначает пластмассу, которая после отверждения больше не может деформироваться. Обычно при этом речь идет о твердых, стеклообразличных полимерных веществах, которые являются трехмерно сшитыми. Прежде всего, в качестве реактопласта используется синтетическая смола. Согласно DIN 55958 синтетические смолы изготавливаются посредством реакций полимеризации, полиприсоединения или поликонденсации. Примерами синтетических смол, которые могут найти применение в настоящем изобретении, являются карбамидоформальдегидные смолы, алкидные смолы, эпоксидные смолы, меламиноформальдегидные смолы, фенолформальдегидные смолы, полиэфирные смолы, полиуретановые смолы, полиамидные смолы и винилэфирные смолы, причем особенно предпочтительной является полиэфирная смола.

В одном особом варианте осуществления внешний слой корпуса сиденья образован полиэфирной смолой, в которую внедрен слой ткани с цветовым решением. Полиэфирная смола, предпочтительно, используется по причинам противопожарной защиты.

На сторону слоя ткани с цветовым решением корпуса сиденья может быть нанесен защитный слой, например антиадгезионное покрытие, для предотвращения приставания граффити. Защитный слой может служить для дополнительной противопожарной защиты, в то время как он состоит, например, из особенно огнестойкого материала. Кроме того, возможны защитные слои, которые имеют сравнительно высокую твердость, чтобы противодействовать износу сиденья или преднамеренному повреждению твердыми предметами. Защитный слой может обладать одним или несколькими из этих свойств. Защитный слой, предпочтительно, прозрачный, так что возможно рассматривание слоя ткани с цветовым решением. Если только слой ткани с цветовым решением уже полностью не внедрен в вышеупомянутую армированную стекловолокном пластмассу корпуса сиденья, то слой ткани с цветовым решением может быть также частично внедрен в защитный слой.

Корпус сиденья может быть выполнен цельным, например в форме чашеобразного сиденья, и иметь посадочную поверхность и спинку. В другом варианте корпус сиденья выполнен из нескольких частей. Несколько частей, например посадочная поверхность и спинка, могут быть соединены друг с другом сочленениями или шарнирами, причем состоящий из нескольких частей корпус сиденья может быть выполнен складным.

В еще одном аспекте изобретение относится к рельсовому транспортному средству, имеющему сиденье, как описано ранее.

Рельсовое транспортное средство является, прежде всего, трамваем, предпочтительно низкопольным трамваем, поездом ближнего сообщения, вагоном городской железной дороги.

Также сиденье согласно изобретению может применяться в автобусах и других транспортных средствах общественного местного сообщения, которые не привязаны к рельсам.

В еще одном аспекте изобретение относится к способу изготовления корпуса сиденья, имеющему следующие шаги:

а) укладывание слоя ткани с цветовым решением или без цветового решения в негативную форму корпуса сиденья и подгонка слоя ткани к негативной форме,

б) наливание жидкой, отверждаемой с образованием реактопласта реакционной смеси на слой ткани, так что слой ткани внедряется в реакционную смесь,

в) однократное или многократное повторение шагов а) и б), причем

- используют одинаковые или различные реакционные смеси и

- в качестве последнего слоя ткани укладывают слой ткани с цветовым решением, когда при первом проведении шага а) в негативную форму укладывают слой ткани без цветового решения,

г) отверждение реакционной смеси/смесей с образованием армированного волокном реактопласта.

С помощью способа могут быть изготовлены, прежде всего, корпусы сидений, которые описаны ранее со ссылкой на сидение согласно изобретению, причем все описанные со ссылкой на сидение согласно изобретению специальные признаки могут быть осуществлены посредством способа в любой комбинации.

При использовании одинаковых реакционных смесей получают корпус сиденья, который имеет слои из одинаковой армированной волокном пластмассы. При использовании различных реакционных смесей получают корпус сиденья, который имеет слои из различных армированных волокном пластмасс.

В способе согласно изобретению подгонка слоя ткани к негативной форме, то есть поверхности негативной формы, может происходить вручную или посредством инструмента. Стремятся к тому, чтобы слой ткани был подогнан к поверхности негативной формы насколько возможно точно. Подгонка происходит, по меньшей мере, к поверхностям негативной формы, которые представляют собой поверхности будущей посадочной поверхности или спинки. Краевые области негативной формы, которые представляют собой краевые области будущего корпуса сиденья, могут быть также обложены тканью или же по выбору не обложены тканью.

Отверждаемая в реактопласт жидкая реакционная смесь имеет все компоненты, которые требуются для изготовления реактопластов. Когда реактопласт является синтетической смолой, как описано выше, например полиэфирной смолой, эпоксидной смолой, меламинформальдегидной смолой и т.д., тогда реакционная смесь содержит исходные вещества, которые являются обычными для образования подобной термореактивной смолы. Эти компоненты известны из уровня техники и не требуют более подробного описания.

На шаге б) способа слой ткани может быть частично или полностью внедрен в реакционную смесь. При частичном внедрении у готового продукта после отверждения реакционной смеси волокна слоя ткани выступают из поверхности реактопластов. Предпочтительным является полное внедрение в жидкую реакционную смесь или в получающиеся из них реактопласты. Понятие «внедрение» означает, что отдельные волокна ткани окружены матрицей из реактопласта, прежде всего синтетической смолы.

Шаги а), укладывание слоя ткани, и б), наливание жидкой реакционной смеси на слой ткани, могут повторяться несколько раз, так что получается наслоение слоев ткани, которые в каждом случае внедрены в реакционную смесь. Когда реакционная смесь с внедренным слоем ткани затвердевает, получается слой из армированной волокном пластмассы, в данном случае, в частности, слой из армированного волокном реактопласта.

Описанное на шаге г) отверждение реакционной смеси в армированный волокном реактопласт может происходить уже во время укладки в стопку отдельных слоев ткани и наливания новой жидкой реакционной смеси на нанесенный в последнюю очередь слой ткани. Это значит, что жидкая реакционная смесь, которая налита на уложенный перед этим слой ткани, может уже затвердеть, когда укладывается следующий слой ткани. Можно также дождаться частичного или полного отверждения реакционной смеси, которая налита на уложенный ранее слой ткани, прежде чем будет уложен следующий слой ткани и в свою очередь залит новой жидкой реакционной смесью. Процесс отверждения может управляться посредством состава реакционной смеси, например, путем выбора вида и количества отвердителя. Таким образом, у различных слоев ткани могут быть использованы различные реакционные смеси, так что получают слои из различных армированных волокном пластмасс, в данном случае реактопластов. Описанное на шаге в) отверждение, таким образом, не является обязательно процессом, который происходит только после выполнения названных ранее шагов а)-в), а процессом, который может происходить уже во время выполнения названных ранее шагов, например во время шага б) и во время повторения шага б).

В качестве полученного данным способом продукта получают корпус сиденья, который внутри матрицы из реактопласта содержит несколько слоев ткани. В этом способе слой ткани с цветовым решением может быть переработан как первый и/или последний слой ткани, так что он может быть расположен и виден на поверхности корпуса сиденья и/или на задней стороне корпуса сиденья. Сообразно этому внешний слой пластмассы армируется волокнами слоя ткани с цветовым решением. Слой ткани с цветовым решением укладывается первым, когда соответствующая поверхность негативной формы, на которую укладывается слой ткани с цветовым решением, образует поверхность корпуса сиденья, которая обращена к пользователю, прежде всего поверхность спинки или сиденья. Если поверхность негативной формы, на которую укладывается первый слой ткани, образует обратную сторону корпуса сиденья, которая обращена от пользователя, тогда может быть уложен слой ткани без цветового решения. Таким образом, в способе в качестве последнего слоя может укладываться слой ткани без цветового решения, если ранее на шаге а) был уложен слой ткани с цветовым решением, или также слой ткани с цветовым решением. Предпочтительно, поверхность негативной формы, на которую укладывается первый слой ткани, образует обращенную к пользователю поверхность корпуса сиденья. Благодаря этому будет хорошо отформована обращенная к пользователю поверхность корпуса виденья, так называемая «лицевая сторона». Для процесса изготовления может быть использован разъемный инструмент в зависимости от формы подлежащего изготовлению корпуса сиденья.

Ниже изобретение будет описано с помощью примеров осуществления.

Показано на:

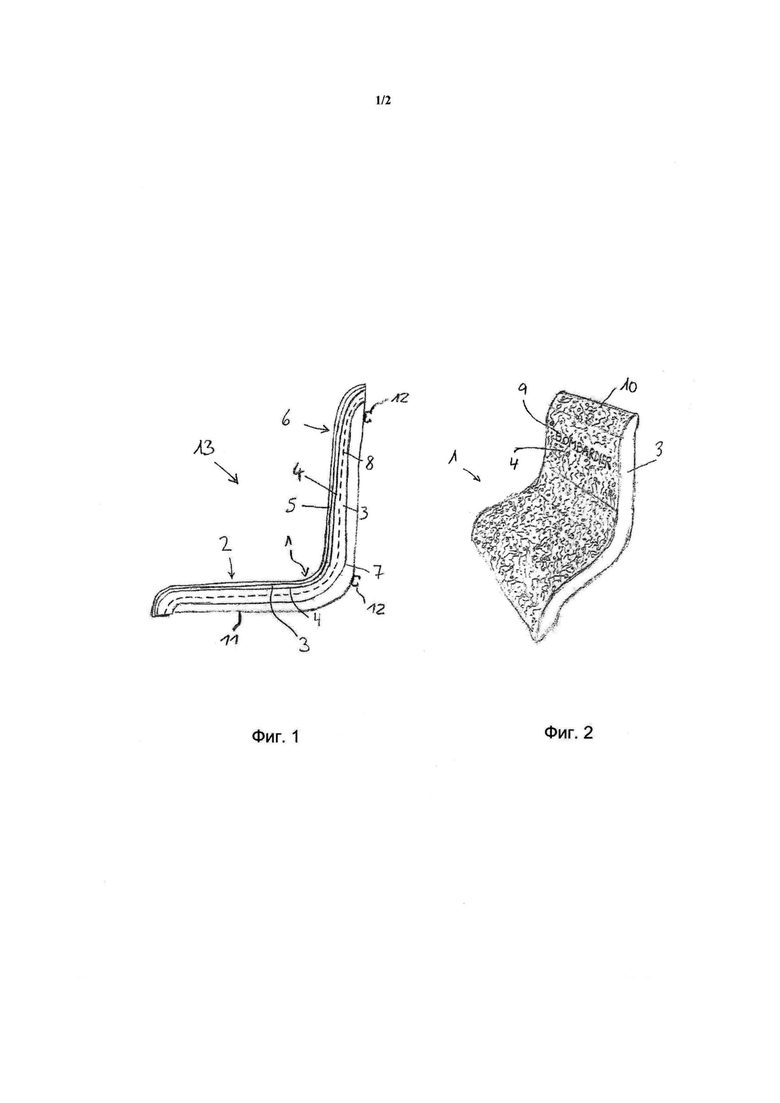

фиг. 1 - корпус сиденья согласно изобретению в поперечном сечении, осматриваемый со стороны,

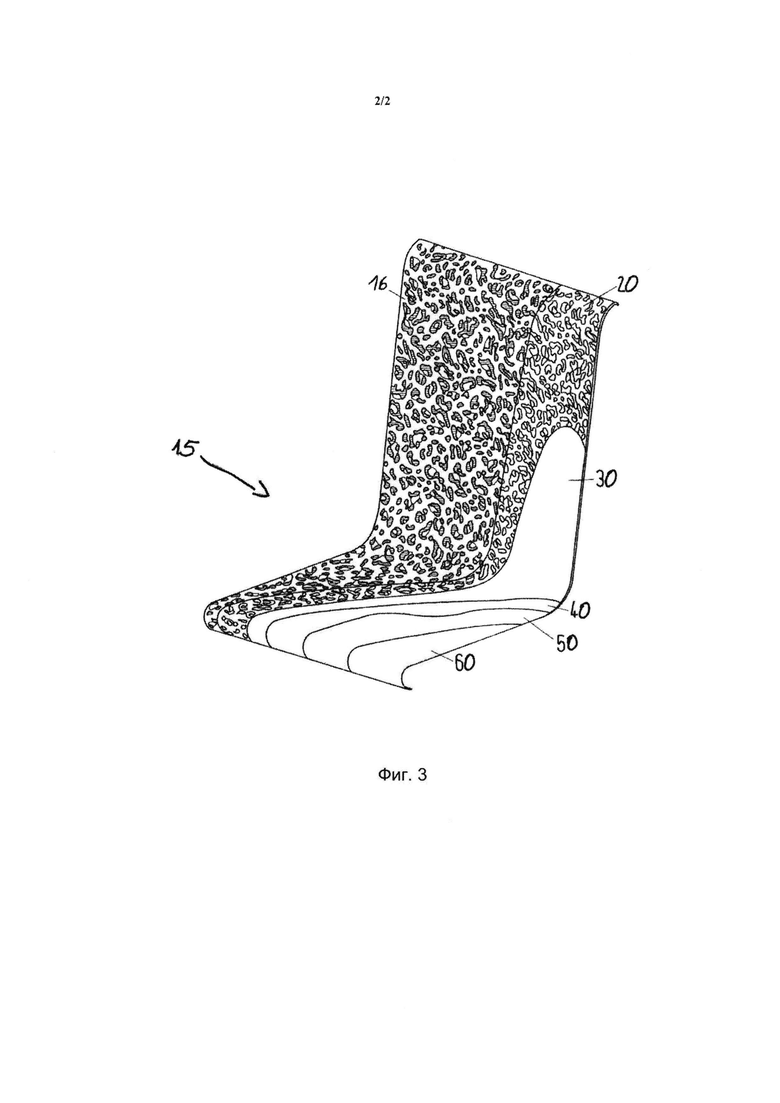

фиг. 2 - корпус сиденья согласно изобретению на виде наискось сверху,

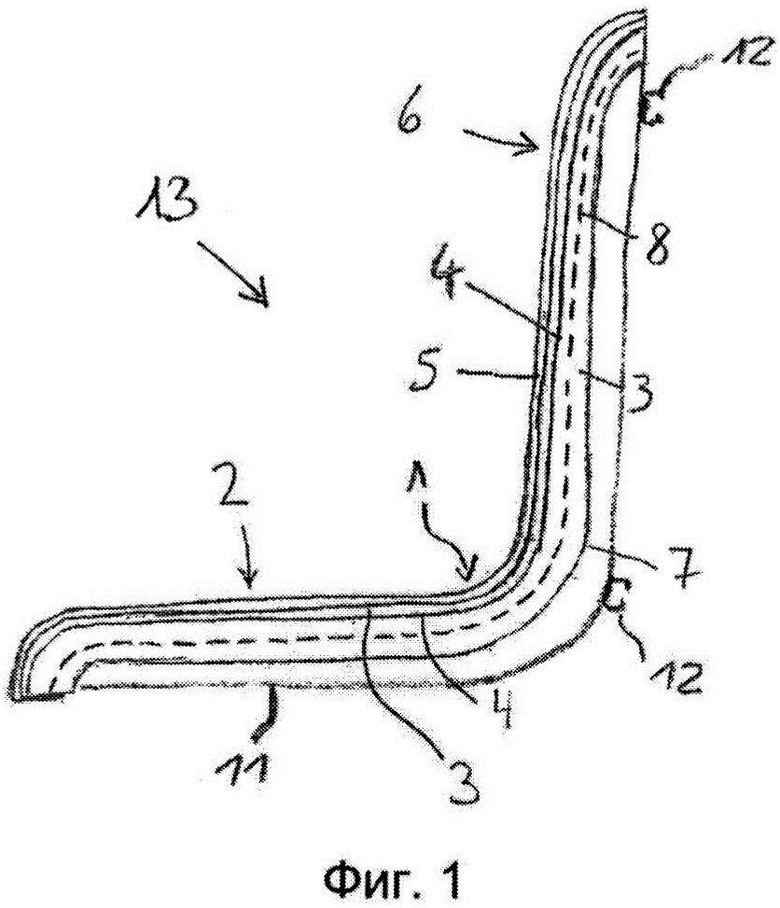

фиг. 3 - еще один корпус сиденья согласно изобретению, осматриваемый наискось сверху.

На фиг. 1 показано сиденье 13 с корпусом 1 сиденья, которое выполнено цельным и имеет посадочную поверхность 2 и спинку 6. Корпус 1 сиденья состоит большей частью из пластмассы 3, прежде всего термореактивной синтетической смолы, в которую внедрен слой 4 ткани с цветовым решением. Слой 4 ткани с печатью расположен вблизи поверхности со стороны пользователя корпуса 1 сиденья, в данном случае под поверхностью посадочной поверхности 2 и под поверхностью спинки 6. Как среди прочего можно увидеть на посадочной поверхности 2, поверх слоя 4 ткани с печатью находится еще одна пластмасса 3, причем количество пластмассы 3 поверх слоя 4 ткани здесь показано несколько преувеличенным, чтобы более наглядно показать внедрение слоя 4 ткани в пластмассу. Во всяком случае, слой 4 ткани с печатью виден снаружи, как показано на фиг. 2. Между слоем 4 ткани с печатью и обратной стороной 7 корпуса 1 сиденья внутри пластмассы 3 находятся другие слои 8 ткани, например, как показано штриховой линией. Посадочная поверхность 2 и спинка 6 с верхней стороны оснащены защитным слоем 5, который нанесен на пластмассу 3. Защитный слой 5 защищает лежащие под ним пластмассу 3 и находящуюся вблизи под поверхностью пластмассы 3 ткань 4. Посредством стальной рамы 11 корпус 1 сиденья закрепляется на транспортном средстве. Предпочтительно, посредством С-образной планки 12.

На фиг. 2 при взгляде на корпус 1 сиденья наискось сверху видна печать на слое 4 ткани с печатью. Как показанный на фиг. 1 защитный слой 5, так и пластмасса 3, прежде всего синтетическая смола, достаточно прозрачны, так что печать слоя 4 ткани хорошо видна. На слое 4 ткани напечатан узор 10 и логотип 9. Возможны другие индивидуальные видимые оформительские знаки. Оформительские знаки могут быть воспроизводимыми и не случайно расположенными. Сиденье из синтетической смолы отличается высокой вандалоустойчивостью и замедленным характером горения при пожаре и поэтому пригодно для использования в транспортных средствах ближнего сообщения, но также и в других общественных местах.

На фиг. 3 показан еще один корпус 15 сиденья согласно изобретению. Под защитным слоем 16 находится стеклоткань 20 с печатью. Защитный слой 16, здесь обозначенный как «лицевой слой» (Gelcoat), прозрачен, и, тем самым, виден узор лежащей под ним ткани 20 с печатью. Там, где нарисован защитный слой, лежащий под ним узор ткани 20 частично изображен заштрихованным, чтобы графически дать понять, что над тканью и слоем 3 лежит защитный слой. Однако узор ткани 20 фактические представляется наблюдателю неизменным, так как защитный слой 16 является прозрачным.

Стекловолокно 20 с печатью может быть нанесено на слой пластмассы 30 посредством применения давления и/или температурного воздействия, так что пластмасса пронизывает слой 30 ткани 20 или ткань 20 полностью или частично внедрена в пластмассу 30. Благодаря этому слой 30 пластмассы армирован волокном посредством ткани 20. Вместо этого слой 30 пластмассы может быть создан путем литья, как еще будет писано ниже. Одновременно слой 30 пластмассы служит для связывания ткани 20 с лежащим под ней слоем 40 пластмассы, причем благодаря использованию давления и/или температуры может быть достигнуто сцепление слоя 30 пластмассы со слоем 40 пластмассы. Пластмассы 30 и 40 являются различными, однако, предпочтительно, имеют похожие химические и/или физические свойства. Альтернативно, является возможным, что пластмассы 30, 40 идентичны по химической структуре.

Корпус 15 сиденья или корпусы сиденья с аналогичной конструкцией могут быть изготовлены способом, как указано в общем описании, причем пластмассы 30, 40, 60 являются одинаковыми или различными реактопластами. Реактопласты 40 и 60, предпочтительно, являются одинаковыми и, предпочтительно, содержат огнезащитные добавки. Слой 70 ткани, здесь не показанный, может быть уложен в негативную форму корпуса 15 сиденья, и слой 70 ткани подогнан к негативной форме. Затем на слой 70 ткани наливается отверждающаяся с образованием реактопласта 60 реакционная смесь, так что слой 70 ткани внедряется в реакционную смесь. Альтернативно, слой 70 ткани может быть исключен, и в форму заливается только жидкая, отверждающаяся с образованием реактопласта 60 реакционная смесь. После отверждения или частичного отверждения на слой 60 наносится слой 50 ткани. Затем на слой 50 ткани наливается жидкая, отверждающаяся с образованием реактопласта 40 реакционная смесь, так что слой 50 ткани внедряется в эту реакционную смесь. Затем смесь отверждается с образованием реактопласта 40. Могут попеременно наноситься и отверждаться другие, не показанные здесь слои ткани и реакционные смеси.

После отверждения или частичного отверждения с образованием слоя 40 на него может быть нанесен слой 20 ткани с печатью. На слой 20 ткани с печатью снова может быть налита жидкая, отверждающаяся с образованием реактопласта 30 реакционная смесь и отверждена. В изображении на фиг. 3 кажется, как будто бы слой 20 ткани лежит на слое 30, однако в показанном варианте осуществления слой 20 ткани внедрен в реактопласт 30. В заключение наносится защитный слой 16.

Альтернативно, сначала на слой 40 наносится слой 30. Тогда слой 30 не должен быть реактопластом, который получен из реакционной смеси путем отверждения. Вместо этого в качестве слоя 30 может быть, например, использован термопласт или другая плавкая пластмасса. Стекловолокно 20 с печатью может быть нанесено на слой 30 посредством использования давления и, предпочтительно, также воздействием температуры, так что пластмасса проникает сквозь ткань 20 или ткань 20 полностью или частично внедрена пластмассу 30. Затем может быть нанесен защитный слой.

Группа изобретений относится к сиденью для салона общественного транспортного средства. Сиденье (13) имеет корпус сиденья (1) из одной или нескольких различных армированных волокном, прежде всего армированных стекловолокном, пластмасс (3). Корпус сиденья имеет видимый слой (4) ткани, который полностью или частично внедрен в пластмассу (3). Способ изготовления корпуса сиденья включает следующие шаги: а) укладывание слоя (4) ткани с цветовым решением или слоя ткани без цветового решения в негативную форму корпуса (1) сиденья и подгонка слоя ткани к негативной форме, б) наливание жидкой, отверждаемой с образованием реактопласта реакционной смеси на слой (4) ткани, так что слой ткани внедряется в реакционную смесь, в) однократное или многократное повторение шагов а) и б), причем используют одинаковые или различные реакционные смеси и в качестве последнего слоя ткани укладывают слой (4) ткани с цветовым решением, когда при первом проведении шага а) в негативную форму вкладывают слой ткани без цветового решения, г) отверждение реакционной смеси/смесей с образованием армированного волокном реактопласта. Достигается разработка сиденья для салона общественного транспортного средства, которое является вандалоустойчивым и огнеустойчивым. 5 н. и 11 з.п. ф-лы, 3 ил.

1. Сиденье (13) для салона общественного транспортного средства, прежде всего рельсового транспортного средства, имеющее корпус (1; 15) сиденья из одной или нескольких различных армированных волокном, прежде всего армированных стекловолокном, пластмасс (3; 30, 40, 60), причем корпус сиденья имеет видимый, имеющий цветовое решение, прежде всего имеющий печать, слой (4; 20) ткани, который полностью или частично внедрен в пластмассу (3), или в одну из пластмасс (30), или в пластмассы.

2. Сиденье по п. 1, причем корпус (1; 15) сиденья под слоем (4; 20) ткани с цветовым решением имеет другие слои (8; 50) ткани внутри пластмассы (3, 40) или внутри пластмасс, причем пластмасса/пластмассы (3, 40) армирована/армированы волокнами других слоев (8; 50).

3. Сиденье по п. 1, причем слой (4; 20) ткани с цветовым решением является стекловолокном.

4. Сиденье по п. 1, причем пластмасса/пластмассы (3; 40, 60) является/являются по существу реактопластом/реактопластами.

5. Сиденье по одному из предшествующих пунктов, причем корпус (15) сиденья имеет слои (30, 40) из армированной волокном пластмассы или из различных армированных волокном пластмасс (30, 40).

6. Сиденье по п. 5, причем один из слоев (30), предпочтительно внешний слой, армирован волокнами слоя (20) ткани с цветовым решением.

7. Сиденье по одному из пп. 1-4, причем слой (4; 20) ткани с цветовым решением внедрен в полиэфирную смолу.

8. Сиденье по одному из пп. 1-4, причем пластмасса, или одна из пластмасс, или пластмассы содержат огнезащитное средство.

9. Сиденье по п. 8, причем огнезащитное средство содержит графит или графитное нановолокно.

10. Сиденье по одному из пп. 1-4, причем на пластмассу (3), на одну из пластмасс (30) или на пластмассы корпуса (1) сиденья на сторону слоя (4; 20) с цветовым решением нанесен защитный слой (5).

11. Сиденье по одному из пп. 1-4, причем корпус (1; 15) сиденья является цельным и имеет сиденье (2) и спинку (6).

12. Сиденье по одному из пп. 1-4, причем корпус сиденья является многоэлементным, прежде всего складным.

13. Корпус (1; 15) сиденья из одной или нескольких армированных волокном, прежде всего стекловолокном, пластмасс (3; 30, 40, 60), причем корпус сиденья имеет видимый, имеющий цветовое решение, прежде всего имеющий печать, слой (4; 20) ткани, который полностью или частично внедрен в пластмассу (3), или в одну из пластмасс (30), или в пластмассы.

14. Рельсовое транспортное средство, имеющее сиденье, как описано в пп. 1-12, или корпус сиденья, как описано в п. 13.

15. Применение сиденья, как описано в одном из пп. 1-12, или корпуса сиденья, как описано в п. 13, для общественного транспортного средства или общественного помещения.

16. Способ изготовления корпуса сиденья, имеющий следующие шаги:

а) укладывание слоя (4) ткани с цветовым решением или слоя ткани без цветового решения в негативную форму корпуса (1) сиденья и подгонка слоя ткани к негативной форме,

б) наливание жидкой, отверждаемой с образованием реактопласта реакционной смеси на слой (4) ткани, так что слой ткани внедряется в реакционную смесь,

в) однократное или многократное повторение шагов а) и б), причем

- используют одинаковые или различные реакционные смеси и

- в качестве последнего слоя ткани укладывают слой (4) ткани с цветовым решением, когда при первом проведении шага а) в негативную форму вкладывают слой ткани без цветового решения,

г) отверждение реакционной смеси/смесей с образованием армированного волокном реактопласта.

| Трехфазная полюсопереключаемая обмотка | 1990 |

|

SU1721732A1 |

| DE 3702639 A1, 30.07.1987 | |||

| WO 9938683 A1, 05.08.1999 | |||

| DE 29605622 U1, 05.06.1996. | |||

Авторы

Даты

2017-08-01—Публикация

2013-05-24—Подача