Настоящее изобретение относится к резьбовому соединению для стальных труб, которые могут быть использованы для соединения труб для нефтяных скважин, применяемых при бурении нефтяных скважин. Более конкретно, данное изобретение относится к резьбовому соединению для стальных труб, не требующему применения смешанной смазки, содержащей порошок тяжелых металлов и ранее наносимой перед каждым закручиванием с целью предотвращения задирания, а также имеющему высокую стойкость к задиранию и антикоррозионные свойства.

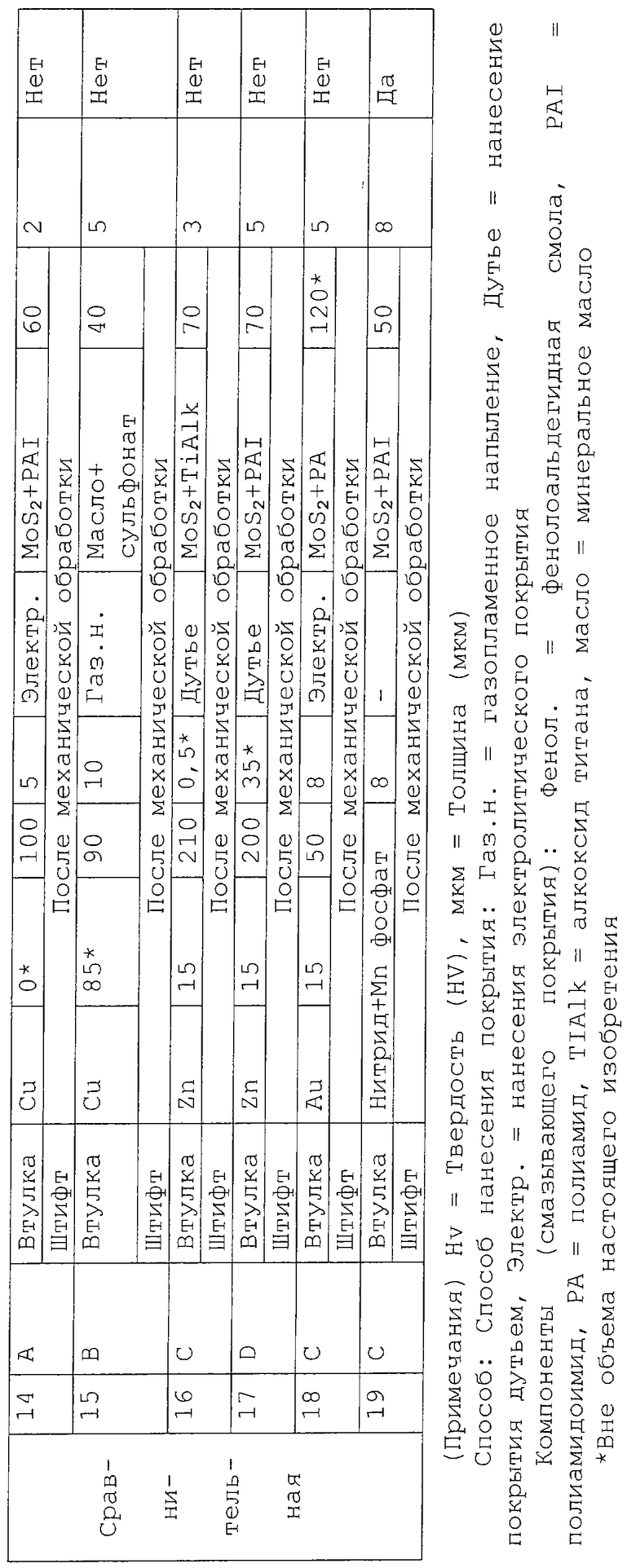

Трубы для нефтяных скважин, представляющие собой стальные трубы, применяемые при бурении нефтяных скважин, соединяют между собой при помощи резьбового соединения для стальных труб, содержащего штифт с наружной резьбой и втулку с внутренней резьбой. Как схематически показано на фигуре 1, наружную резьбу 3А обычно выполняют на внешней круговой поверхности обоих концов стальной трубы А, получая штифт 1, а внутреннюю резьбу 3В выполняют на двух сторонах внутренней круговой поверхности отдельного соединительного элемента в виде рукавообразной муфты В, получая втулку 2. Как показано на фигуре 1, стальную трубу А обычно опускают, предварительно надев муфту В на один конец.

Такое резьбовое соединение для стальных труб подвергается воздействию аксиальных растягивающих сил, возникающих под действием массы стальной трубы и муфты, а также сложного давления, включая внутреннее и наружное подземное давление.

Соединение также подвергается воздействию тепла под землей, поэтому необходимо, чтобы оно сохраняло воздухонепроницаемость (герметичность) без повреждений даже в такой среде. Кроме того, во время процесса опускания труб в нефтяные скважины зачастую случается так, что закрученное соединение раскручивают, а затем вновь закручивают. Поэтому в соответствии с требованиями Американского нефтяного института желательно избегать трещин по причине задирания и сохранять воздухонепроницаемость даже в том случае, когда закручивание и раскручивание соединений труб происходит десять раз, а закручивание и раскручивание соединений обшивки, имеющей больший диаметр, происходит три раза.

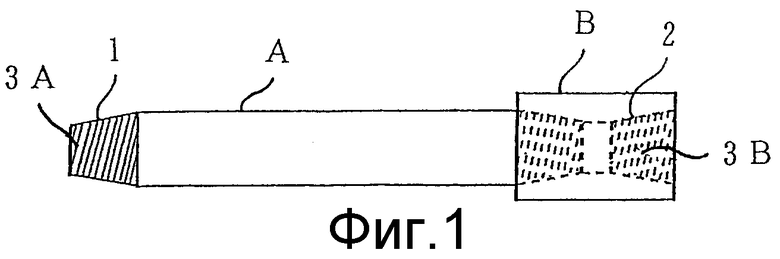

В последнее время с целью улучшения воздухонепроницаемости обычно применяют специальные резьбовые соединения, способные обеспечить герметизацию типа «металл-к-металлу». В резьбовых соединениях, типа показанных на фигуре 2, свободные от резьбы контактные участки 4А и 4В предусмотрены соответственно на конце штифта 1, имеющего участок с наружной резьбой ЗА, а также на внутренней стороне втулки 2, имеющей соответствующий участок с внутренней резьбой 3В. В закрученном состоянии, показанном на фигуре 2, снабженный резьбой участок 3А или 3В и свободный от резьбы участок для контакта металла 4А или 4В образуют контактную поверхность штифта 1 или втулки 2. Свободный от резьбы участок для контакта металла 4А и 4В штифта 1 и втулки 2 образуют герметичный участок типа «металл-к-металлу», тем самым улучшая воздухонепроницаемость соединения.

В таком резьбовом соединении, способном обеспечивать герметичность типа «металл-к-металлу», применяют сильнодействующее жидкое смазывающее вещество, называемое смешанной смазкой, с целью предотвращения задирания контактных поверхностей и особенно свободных от резьбы участков для контакта металла. Такую смазку наносят на контактную поверхность по меньшей мере только штифта или втулки перед закручиванием. Однако такая смазка содержит большое количество вредного порошка тяжелых металлов, и после того как смазку, выдавливаемую на периферию во время процесса закручивания, очищают с применением очищающего агента, смешанная смазка и очищающий агент стекают в воду или почву и вызывают загрязнение окружающей среды, что создает проблему. Еще одна проблема заключается в том, что очистка и нанесение смазки, повторяемые перед каждым закручиванием, снижают производственную эффективность.

В качестве резьбовых соединений для стальных труб, не требующих применения смешанной смазки, японские патентные публикации № А 08-103724, 08-233163, 08-233164, 09-72467 описывают резьбовые соединения, в которых твердое смазывающее покрытие, включающее смолу в качестве связующего и дисульфид молибдена или дисульфид вольфрама в качестве твердого смазывающего вещества, наносят на снабженный резьбой участок и свободный от резьбы участок для контакта металла (а именно на контактную поверхность), по меньшей мере, только штифта или втулки.

В соответствии с указанными японскими патентными публикациями, с целью улучшения сцепления между твердым смазывающим покрытием и субстратом из стали, в качестве грунтовочного слоя для твердого смазывающего покрытия получают в результате химического превращения покрывающий слой из фосфата марганца либо сочетание нитридного слоя и полученного в результате химического превращения покрывающего слоя из фосфата марганца, либо обеспечивают контакт поверхности с поверхностными неровностями, имеющими Rmax=5-40 мкм.

В японской патентной публикации № А 08-105582 описано получение нитридного слоя, гальванослоя из железа или сплава железа и твердого смазывающего покрытия на резьбовом соединении для труб, предназначенных для нефтяных скважин и изготовленных из нержавеющей стали, содержащей, по меньшей мере, 10% Cr.

В бурении сырой нефти доля глубоких нефтяных скважин увеличивается, и зачастую температура эксплуатации труб для нефтяных скважин достигает 150-250°С. Однако известное резьбовое соединение для стальных труб, обеспечивающее герметизацию типа «металл-к-металлу» и не требующее применения смешанной смазки в результате образования твердого смазывающего покрытия на контактных поверхностях, не может обеспечить высокую стойкость к задиранию, которая может быть получена при нанесении сложной смазки, при этом истирание, называемое задиранием, приводит к возникновению трещин всего лишь после нескольких закручиваний и раскручиваний. Кроме того, если такой тип резьбового соединения подвергается длительному воздействию высокой температуры, твердое смазывающее покрытие легко отшелушивается и его действие по предотвращению задирания становится недостаточным. Трехслойное покрытие, описанное в японской патентной публикации № А 08-105582, требует сложного процесса обработки и оказывается дорогостоящим, кроме того, между субстратом из нержавеющей стали и гальваническим покрытием на основе железа происходит гальваническая коррозия, что приводит к ухудшению коррозионной стойкости.

Для улучшения сцепления твердого смазывающего покрытия поверхность субстрата огрубляли механическим способом либо подвергали его обработке фосфатом и т.п. Однако существует предел улучшения сцепления твердого смазывающего покрытия, основанный на эффекте анкеровки неровностей поверхности его субстрата, поскольку между твердым смазывающим покрытием и субстратом существует четкая граница. В частности, при высокой температуре, составляющей 200°С и выше, благодаря разнице в степени теплового расширения между смолой твердого смазывающего покрытия и субстратом из стали, на границе между твердым смазывающим покрытием и субстратом из стали покрытие может легко отслаиваться, что приводит к ухудшению стойкости к задиранию.

Целью настоящего изобретения является разработка резьбового соединения для стальных труб, способного обеспечивать герметизацию типа «металл-к-металлу» и имеющего высокую стойкость к задиранию, даже если оно представляет собой резьбовое соединение из высокохромистой стали, т.е. материала, относительно подверженного задиранию и способного предотвращать возникновение задирания и снижение воздухонепроницаемости после повторного закручивания и раскручивания без применения жидкого смазывающего вещества, содержащего порошок тяжелого металла, такого как смешанная смазка, применяемая при бурении сырой нефти в условиях высокой температуры, например в глубоких нефтяных скважинах.

Эта цель достигается тем, что в резьбовом соединении для стальных труб, содержащем штифт и втулку, при этом каждый из указанных элементов имеет контактную поверхность, включающую снабженный резьбой участок и свободный от резьбы участок для контакта металла, согласно изобретению контактная поверхность, по меньшей мере, только штифта или втулки покрыта металлическим грунтовочным слоем, а поверх него - смазывающим покрывающим слоем, при этом грунтовочный слой имеет пористость 5-80% и толщину 1-30 мкм, смазывающий покрывающий слой представляет собой твердое смазывающее покрытие или жидкое смазывающее покрытие, последнее из которых, по существу, свободно от порошков тяжелых металлов, и максимальная общая толщина грунтовочного слоя и смазывающего покрывающего слоя составляет 100 мкм.

В соответствии с настоящим изобретением грунтовочный слой получают из пористого металла таким образом, что твердое смазывающее покрытие способно проникнуть в весь грунтовочный слой, устраняя вышеописанную четкую границу. Получение твердого смазывающего покрытия поверх такого пористого металлического грунтовочного слоя гарантирует хорошее сцепление твердого смазывающего покрытия даже при высокой температуре и высокую стойкость к задиранию. Такую же высокую стойкость к задиранию получают, применяя жидкое смазывающее покрытие вместо твердого смазывающего покрытия.

Грунтовочный слой может иметь твердость по Виккерсу 50-250.

Грунтовочный слой может быть образован электролитическим способом, при помощи дутья или газопламенного напыления.

Грунтовочный слой может быть образован из металла, выбранного из Zn, Си, Ni, Sn, Cr, Al, Co, драгоценных металлов и их сплавов.

Смазывающий покрывающий слой может представлять собой жидкое смазывающее покрытие, по существу состоящее из соли неблагородного металла органической кислоты или содержащее соль неблагородного металла органической кислоты.

Смазывающий покрывающий слой может содержать твердое смазывающее вещество и связующее, способные образовывать органическое или неорганическое покрытие.

Далее приводится подробное описание изобретения со ссылками на чертежи, на которых изображено следующее:

фигура 1 представляет схематический вид, показывающий типичную конструкцию из стальной трубы и резьбовой муфты во время погружения стальной трубы;

фигура 2 представляет схематический вид, показывающий типичную соединяющую часть резьбовой муфты для стальной трубы;

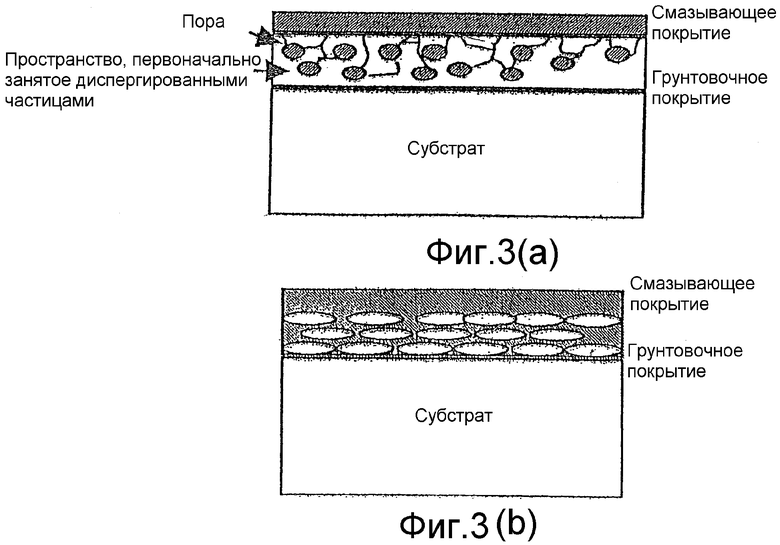

фигуры 3 (а) и (b) представляют виды, показывающие типичную структуру грунтовочного слоя и смазывающего покрывающего слоя резьбового соединения для стальных труб в соответствии с настоящим изобретением, при этом фигура 3(а) показывает получение грунтовочного слоя из диспергированного гальванопокрытия, а фигура 3 (b) показывает получение грунтовочного слоя при помощи дутья или газопламенного напыления.

Как показано на фигуре 2, резьбовое соединение стальных труб в соответствии с настоящим изобретением содержит штифт и втулку, каждый из которых имеет снабженный резьбой участок и свободный от резьбы участок для контакта металла. В частности, штифт 1 имеет снабженный резьбой участок 3А и свободный от резьбы участок для контакта металла 4А, а втулка 2 имеет снабженный резьбой участок 3В и свободный от резьбы участок для контакта металла 4В. Обычно, как показано на фигуре, штифт 1 расположен на внешней круговой поверхности конца стальной трубы, а втулка 2 расположена на внутренней круговой поверхности муфты.

Снабженные резьбой участки и свободные от резьбы участки для контакта металла штифта и втулки представляют собой контактные поверхности резьбового соединения. Указанные контактные поверхности, а особенно свободные от резьбы участки для контакта металла, образующие герметичное соединение типа «металл-к-металлу», необходимы для обеспечения стойкости к задиранию и воздухонепроницаемости.

В соответствии с настоящим изобретением пористый металлический грунтовочный слой и поверх него смазывающий покрывающий слой, представляющий собой твердое смазывающее покрытие или жидкое смазывающее покрытие, при этом жидкое смазывающее покрытие, по существу, не содержащее порошка тяжелых металлов, образуют на контактной поверхности, по меньшей мере, только штифта и втулки. В результате необходимые свойства контактных поверхностей резьбового соединения могут быть обеспечены без применения смешанной смазки, при этом указанные свойства могут быть эффективно обеспечены даже в среде с высокой температурой. Подобный эффект может быть получен в результате обработки контактной поверхности, по меньшей мере, только штифта или втулки вышеописанным способом. При обработке контактной поверхности только одной детали легче осуществлять обработку контактной поверхности на более короткой детали, т.е. муфте (как правило, контактной поверхности втулки), однако обработке также может быть подвергнута контактная поверхность на стальной трубе. Безусловно, обработке могут быть подвергнуты контактные поверхности как штифта, так и втулки.

В резьбовом соединении в соответствии с настоящим изобретением материал смазывающего покрывающего слоя, представляющего собой верхний слой (в дальнейшем для удобства называемый смазывающим веществом), проникает в поры пористого грунтовочного слоя и пропитывает их, поэтому смазывающее покрытие прочно прикрепляется к грунтовочному слою. С другой стороны, грунтовочный слой является металлическим, поэтому он сильно сцепляется с субстратом из стали, который также является металлическим. В результате сила сцепления смазывающего покрытия с субстратом из стали намного увеличивается, что надежно предотвращает возникновение задирания. Кроме того, даже если смазывающее покрытие отсутствует по причине износа или повреждения либо стирается с контактной поверхности из-за локального повышения давления, смазывающее вещество, проникшее в грунтовочный слой, поступает на поверхность указанного слоя, поэтому возникновение задирания может быть предотвращено. По этой причине резьбовое соединение стальных труб не может иметь очень высокую стойкость к задиранию.

С целью достижения указанного эффекта грунтовочный слой представляет собой пористое покрытие, имеющее пористость 5-80%. В том случае, если пористость грунтовочного слоя составляет менее 5%, количество смазывающего вещества, получаемого благодаря пропитыванию пор грунтовочного слоя, невелико, поступление смазывающего вещества в условиях высокого давления становится недостаточным, что может привести к задиранию. С другой стороны, если пористость грунтовочного слоя превышает 80%, прочность указанного слоя снижается, происходит деформация грунтовочного слоя во время закручивания, что может привести к задиранию. Пористость грунтовочного слоя предпочтительно составляет 10-70%, более предпочтительно - 10-50%.

В соответствии с данным изобретением пористость грунтовочного слоя определяют, наблюдая за определенным участком в центре поперечного сечения в продольном направлении грунтовочного слоя под оптическим микроскопом, подсчитывая долю площади, занятой порами, а затем определяя среднюю величину для пяти полей зрения.

В соответствии с настоящим изобретением грунтовочный слой является металлическим, а также мягким по сравнению с фосфатным покрытием. Твердость металлического грунтовочного слоя по Виккерсу предпочтительно составляет 50-250. Если твердость меньше 50, то грунтовочный слой быстро изнашивается во время закручивания резьбового соединения; возникновение задирания наблюдается после повторного закручивания и раскручивания. Если твердость грунтовочного слоя выше 250, то покрытие становится слишком твердым и может поцарапать штифт или втулку в процессе закручивания, при этом стойкость к задиранию снижается.

Способ получения грунтовочного слоя не ограничен, при условии, что он обеспечивает пористое металлическое покрытие, имеющее пористость 5-80%. Такой грунтовочный слой может быть, например, получен путем применения следующих способов нанесения простого или электролитического покрытия.

Электролитическое покрытие наносят в гальваническом растворе, содержащем диспергированные частицы, которые могут затем быть удалены, при этом электролитическое покрытие, содержащее диспергированные частицы (диспергированное гальваническое покрытие), получают при перемешивании гальванического раствора с целью равномерного диспергирования частиц в растворе. Применяемые частицы могут представлять собой порошки полимеров, такие как порошок ПТФЭ (политетрафторэтилен) или порошок железа, однако они не ограничиваются указанными материалами. Обычно диаметр частиц предпочтительно составляет порядка 5 мкм.

Затем диспергированные частицы удаляют из полученного диспергированного гальванического покрытия. Если диспергированные частицы представляют собой порошок полимера, то их удаляют путем сжигания и превращения в газ в результате нагревания. Если частицы представляют собой порошок железа, то они могут быть удалены травлением. Таким образом, помимо мест пребывания диспергированных частиц, путями выхода во время газификации частиц или путями проникновения травильного раствора становятся поры, что приводит к получению пористого электролитического покрытия. Пористость такого электролитического покрытия может регулироваться количеством диспергированных частиц в гальваническом растворе.

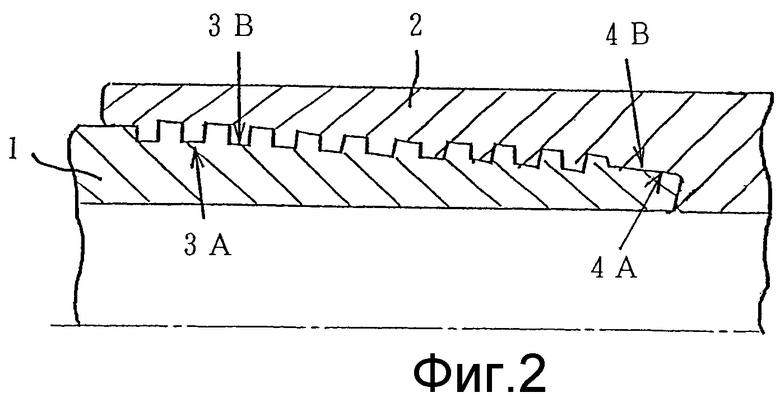

Состояние пор в грунтовочном слое, полученном таким способом, схематически показано на фигуре 3(а). Как показано на данной фигуре, при нанесении смазывающего покрытия поверх грунтовочного слоя часть материала смазывающего покрытия (смазки) проникает в поры, таким образом грунтовочный слой может удерживать смазку.

Способ нанесения покрытия дутьем представляет собой способ, в соответствии с которым твердые частицы (выдуваемые частицы) ударяются о поверхность, образуя покрытие. Способ газопламенного напыления представляет собой способ, в соответствии с которым металл расплавляется и выдувается пламенем или аркой горения, т.п., и наносится на поверхность. В любом случае покрытие образуется в результате накопления сплющенных частиц, в результате чего, как показано на фигуре 3(b), получают пористое покрытие с пустотами, остающимися между частицами. В данном случае смазка удерживается в порах, образованных такими пустотами.

Как, к примеру, описано в японской публикации В 59-9312, способ нанесения покрытия дутьем может быть осуществлен с применением в качестве выдуваемых частиц, частиц, имеющих ядра из железа или железного сплава, покрытых цинком или цинковым сплавом. В данном случае цинк или цинковый сплав на поверхности выдуваемых частиц прилипает к обрабатываемой поверхности, образуя слой пористого покрытия из цинка или цинкового сплава.

В японской патентной публикации №А 62-258283 указано, что такое наносимое дутьем покрытие может быть получено на поверхности резьбового соединения труб для нефтяных скважин, однако подобная технология предназначена для применения смешанной смазки, содержащей большое количество частиц тяжелых металлов. В частности, применение смешанной смазки гарантирует стойкость к задиранию.

Способ газопламенного напыления хорошо известен. Помимо вышеописанных способов, известны различные способы, например способы, в которых в качестве источника тепла используют плазму или энергию взрыва. Любой из указанных способов может быть использован при условии, что он обеспечивает получение покрытия, имеющего пористость в интервале, указанном в настоящем изобретении. Способ газопламенного напыления может быть применен почти ко всем металлам и сплавам.

Пористость пористого покрытия, получаемого указанными способами, может быть отрегулирована, в случае применения способа нанесения покрытия дутьем, при помощи диаметра частиц и скорости их выдувания. При использовании способа газопламенного напыления пористость покрытия также зависит от диаметра напыляемых частиц металла и от скорости газопламенного напыления. Они также могут быть отрегулированы при помощи таких условий, как скорость потока газа, температура и среда газопламенного напыления.

Не существует особых ограничений относительно металла для грунтовочного слоя, однако предпочтительно применение металла или сплава, который способен улучшить антикоррозионные свойства труб для нефтяных скважин. Если грунтовочный слой получен из металла, имеющего высокую коррозионную стойкость, то даже в том случае, когда такой слой является пористым, поры заполняются материалом смазывающего покрытия, таким образом, грунтовочный слой способен надежно защитить резьбовое соединение и придать ему хорошие антикоррозионные свойства.

Предпочтительным материалом для грунтовочного слоя является цинк или сплав цинка, базово связанный с железом и имеющий хорошие антикоррозионные свойства благодаря своей защитной антикоррозионной способности, а также металлы, такие как Cu, Ni, Sn, Cr, Al, Co, и драгоценные металлы (Au, Ag, Pd и т.д.) и их сплавы, которые сами имеют хорошие антикоррозионные свойства.

Толщина грунтовочного слоя составляет 1-30 мкм. Если толщина составляет менее 1 мкм, то количество смазывающего вещества, удерживаемого грунтовочным слоем, невелико, и стойкость к задиранию становится недостаточной. В том случае, если толщина грунтовочного слоя превышает 30 мкм, его прочность снижается и во время закручивания происходит отслаивание покрытия на границе между субстратом из стали трубы для нефтяных скважин и грунтовочным слоем. Толщина грунтовочного слоя предпочтительно составляет 5-15 мкм.

Поверх вышеописанного пористого металлического грунтовочного слоя наносят жидкое или твердое смазывающее покрытие. Жидкое смазывающее покрытие может представлять собой обычное масло для смазки, но не смешанную смазку, содержащую большое количество тяжелых металлов. Твердое смазывающее покрытие представляет собой покрытие, в котором порошок твердого смазывающего вещества связан подходящим связующим и которое получают, растворяя композицию для жидкого покрытия, в которой растворено связующее, в подходящем растворителе с последующей сушкой получаемого покрытия нагреванием, если это необходимо.

При получении жидкого или твердого смазывающего покрытия часть жидкого материала, наносимого в процессе получения покрытия, проникает в поры в грунтовочном слое, при этом смазывающее вещество пропитывает грунтовочный слой и удерживается в нем. Таким образом, сильное сцепление смазывающего покрытия с грунтовочным слоем и выдавливание под высоким давлением смазывающего вещества, содержащегося в грунтовочном слое, обеспечивает высокую стойкость к задиранию даже без нанесения смешанной смазки, содержащей порошок тяжелого металла.

Максимальная общая толщина грунтовочного слоя и верхнего смазывающего покрытия составляет 100 мкм. В том случае, если общая толщина превышает 100 мкм, то давление, возникающее в процессе закручивания, повышается, при этом может возникнуть задирание. Максимальная общая толщина предпочтительно составляет 80 мкм.

Жидкое смазывающее покрытие может быть получено с применением масел, используемых для смазки, таких как минеральное масло, синтетические эфирные масла, животные или растительные масла и т.п. К такому маслу могут быть добавлены одна или несколько присадок, таких как антикоррозионные присадки или присадки для сверхвысокого давления, известные как присадки для смазывающих масел. Если такие присадки являются жидкими сами по себе, то они могут быть использованы для получения жидкого смазывающего покрытия без обработки.

В качестве антикоррозионных присадок могут быть использованы соли неблагородных металлов органической кислоты, такие как сульфонаты неблагородных металлов, фенаты неблагородных металлов и карбоксилаты неблагородных металлов. Как правило, они имеют жидкую форму, поэтому могут быть использованы для получения смазывающего покрытия без обработки. В качестве присадок для сверхвысокого давления могут быть использованы любые известные соединения, включающие серо-, фосфоро- или хлорсодержащие вещества и металлические соли органических кислот. С целью увеличения толщины покрытия из наносимого масла, может быть добавлен тонкодисперсный порошок или волокна полимера, смола, неорганическое соединение и т.п. Из указанных масел предпочтительно применение масла, содержащего соль неблагородного металла органической кислоты и, необязательно, одно или оба органических цинковых соединения в качестве присадки для сверхвысокого давления и тонкодисперсный порошок смолы, либо применение одной соли неблагородного металла органической кислоты. Предпочтительной солью неблагородного металла органической кислоты является сульфонат неблагородного металла.

В качестве твердого смазывающего вещества для твердого смазывающего покрытия может быть использован металлический халкогенид (оксид свинца, дисульфид молибдена, дисульфид вольфрама, диселенид вольфрама и т.п.), графит, нитрид бора, ПТФЭ и т.п. В качестве связующего может быть использована либо органическая смола (такая как эпоксидная, полиакриловая, фенолоальдегидная, полиамидная, полиамидоимидная или иная смола), либо неорганическое пленкообразующее соединение (такое, как силикат или фосфат). Кроме того, в качестве связующего может быть использовано металлоорганическое соединение (такое, как алкоксид титана или алкоксид другого металла), способное образовывать неорганическое покрытие типа оксида металла (такое, как покрытие из оксида титана) в результате применения золево-гелевого способа. Твердое смазывающее покрытие может быть получено различными известными способами, но, как правило, его получают, нанося жидкую композицию для покрытий с последующим ее нагреванием.

Далее настоящее изобретение описано более подробно с помощью примеров.

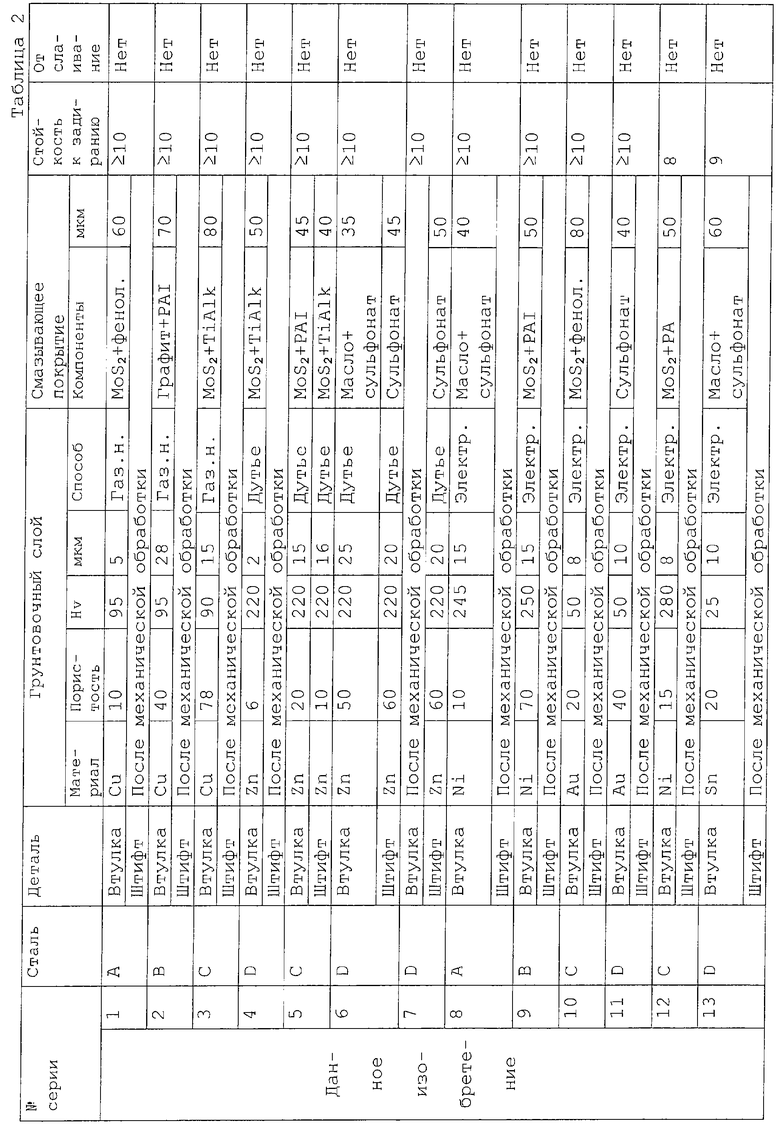

Поверхностную обработку, показанную на таблице 2 (получение грунтовочного слоя и нанесение смазывающего покрытия), осуществляют на контактной поверхности (а именно, на снабженном резьбой участке и на свободном от резьбы участке для контакта металла) одной или обеих деталей, таких, как штифт и втулка, резьбового соединения (наружный диаметр стальной трубы: 7 дюймов (177,8 мм), толщина стен: 0,4 дюйма (10,16 мм), которое может быть подвергнуто герметизации типа «металл-к-металлу». Соединение (стальная труба и муфта) изготовлено из углеродистой стали (А), 13% Cr стали (В), 13% Cr нержавеющей стали (С) или высоколегированной стали (D), имеющих состав, указанный в таблице 1 (при этом задирание наиболее легко происходит с D и последовательно снижается с С, В и А). Как показано на фигуре 1, на наружных круговых поверхностях на обоих концах трубы находится штифт, а на внутренних круговых-поверхностях на обоих концах муфты находится втулка.

Один из способов получения грунтовочного слоя, представленных в таблице 2, а именно, газопламенное напыление, осуществляют с применением Cu и плазменного аппарата для газопламенного напыления. Тонкодисперсный порошок Cu ускоряют, применяя газообразный Ar в качестве носителя и ударяя его в расплавленном состоянии о контактную поверхность для получения на ней покрытия. Скорость потока газообразного Ar варьируют, а ударную скорость расплавленных частиц о субстрат (контактная поверхность втулки) контролируют, регулируя пористость получаемого покрытия.

Нанесение покрытия дутьем с применением Zn осуществляют, применяя выдуваемые частицы, имеющие ядро из Fe и покрытые Zn (Z Iron, выпускаемый Dowa Iron Powder Industry, Japan). Диаметр частиц и скорость их выдувания контролируют, регулируя пористость получаемого покрытия (при этом пористость увеличивается по мере увеличения диаметра частиц, а скорость выдувания снижается).

При нанесении электролитического покрытия с применением Ni, Au, Sn и Cu для каждого металла используют обычные гальванические растворы, к которым добавляют тонкодисперсный порошок органической смолы (ПТФЭ смолы). Электролитическое покрытие наносят на контактную поверхность внутренней поверхности втулки, перемешивая гальванический раствор и получая электролитическое покрытие, содержащее диспергированный тонкодисперсный порошок смолы. Оседание гальванического металла на наружной поверхности втулки предотвращают, изолируя наружную поверхность. Затем втулку нагревают на открытом воздухе до температуры приблизительно 600°С с целью сжигания и превращения в пар органических веществ и образования пор в электролитическом покрытии. Пористость регулируют, контролируя количество частиц смолы, добавляемых к гальваническому раствору.

Для сравнения, в результате азотирования и обработки путем химического превращения фосфата марганца также получают известный грунтовочный слой.

Толщину и пористость грунтовочного слоя определяют при помощи оптического микроскопа. Для определения пористости резьбовой участок делят в продольном направлении приблизительно на пять равных частей, центральный участок в направлении поперечного сечения грунтовочного слоя, полученного на резьбе каждой резьбовой детали, исследуют под оптическим микроскопом (при 500Х), определяют процентную величину площади, занятой порами, и среднюю процентную величину площади пор для всех пяти участков принимают за пористость. Твердость грунтовочного слоя измеряют, применяя прибор для определения твердости по Виккерсу.

Что касается смазывающих покрытий, то жидкое смазывающее покрытие представляет собой либо минеральное масло, к которому добавлено приблизительно 50 мас.% сульфоната неблагородного металла (сульфонат кальция имеет щелочное число, составляющее 200 мг КОН/г) и небольшое количество органоцинковой смешанной присадки для сверхвысокого давления («масло + сульфонат» в таблице 2), либо только сульфонат неблагородного металла («сульфонат» в таблице 2). Такое жидкое смазывающее вещество наносят щеткой поверх грунтовочного слоя, получая жидкое смазывающее покрытие. Толщина прежде всего зависит от вязкости жидкого смазывающего вещества, поэтому в некоторых случаях в качестве загустителя добавляют нужное количество порошка фенолоальдегидной смолы.

Что касается твердого смазывающего покрытия, то в качестве твердого смазывающего вещества применяют порошок дисульфида молибдена (MoS2), имеющий средний диаметр частиц приблизительно 15 мкм, либо порошок графита, имеющий средний диаметр частиц приблизительно 1 мкм. Что касается связующих, то в качестве органической смолы применяют фенолоальдегидную смолу, полиамидоимидную смолу или полиамидную смолу. В качестве связующего, способного образовывать неорганическое покрытие, применяют алкоксид титана (тетраизопропоксид титана). При нагревании на открытом воздухе алкоксид титана образует покрытие из неорганического оксида титана в результате гидролиза и конденсации.

Твердое смазывающее покрытие получают, нанося жидкую композицию, включающую раствор связующего, в котором диспергирован порошок твердого смазывающего вещества, щеткой поверх грунтовочного слоя с последующей сушкой путем нагревания. Температура нагревания зависит от связующего и составляет приблизительно 230°С для фенолоальдегидной смолы, приблизительно 260°С для полиамидоимидной смолы, приблизительно 260°С для полиамидной смолы и приблизительно 150°С для алкоксида титана.

Толщину получаемого жидкого или твердого смазывающего покрытия определяют, исследуя его поперечное сечение под оптическим микроскопом (100Х).

Применяя резьбовые соединения, включающие штифт и втулку и имеющие грунтовочный слой и смазывающий слой, полученные таким образом, десять раз осуществляют тест на закручивание и раскручивание со скоростью закручивания 10 об/мин с крутящим моментом 10340 футов-фунт (14019 N-m). Если во время теста происходит задирание, то последующее закручивание осуществляют после обработки или зачистки поверхности, однако тест прекращают в тот момент, когда задирание становится сильным и повторяющимся и закручивание не может быть осуществлено даже после обработки поверхности либо раскручивание становится невозможным. Стойкость к задиранию определяют исходя из количества закручиваний и раскручиваний до тех пор, пока не происходит непоправимое задирание.

Применяя штифт и втулку, обработанные таким же способом, закручивание осуществляют при вышеописанных условиях, а закрученное соединение выдерживают при температуре 250°С в течение 100 часов. После выдерживания соединения при указанной высокой температуре его раскручивают и визуально определяют состояние отслаивания покрытия поверхности (грунтовочный слой + смазывающий слой).

Результаты вышеописанных измерений и тестов суммированы в таблице 2.

Как следует из таблицы 2, каждое из резьбовых соединений для стальных труб в соответствии с настоящим изобретением имеет высокую стойкость к задиранию. В частности, соединения, твердость по Виккерсу грунтовочного слоя которых не выходит за рамки предпочтительного интервала 50-250, могут быть закручены и раскручены по меньшей мере 10 раз при высокой стойкости к задиранию. Кроме того, при раскручивании после выдерживания в течение 100 часов при температуре 250°С в закрученном состоянии, отслаивания покрытия не наблюдается, т.е. проблема со сцеплением даже при высокой температуре отсутствует. Соответственно, нужная стойкость к задиранию сохраняется даже в нефтяной скважине с высокой температурой.

В сравнительных примерах, напротив, если грунтовочный слой не является пористым или если он является пористым, но его толщина невелика, эффект по улучшению стойкости к задиранию благодаря пористому грунтовочному слою не достигается, и стойкость к задиранию существенно снижается. Стойкость к задиранию также снижается в том случае, если пористость пористого грунтовочного слоя слишком высока, либо его толщина слишком велика, либо общая толщина грунтовочного слоя и смазывающего покрытия слишком велика. Более того, если грунтовочный слой включает фосфат марганца, то сцепление смазывающего покрытия недостаточно, поэтому смазывающее покрытие отслаивается после воздействия высокой температуры.

В соответствии с настоящим изобретением резьбовое соединение для стальных труб, имеющее высокую стойкость к задиранию, которая способна предотвратить возникновение задирания и снижение воздухонепроницаемости во время повторного закручивания и раскручивания, может быть получено с относительно низкими затратами, при этом указанные преимущества могут быть обеспечены даже при бурении сырой нефти в условиях высокой температуры и даже в том случае, когда резьбовое соединение изготовлено из высокохромистой стали, относительно подверженной задиранию без применения жидкого смазывающего вещества, содержащего порошок тяжелых металлов, такого как смешанная смазка.

Изобретение относится к резьбовым соединениям. Резьбовое соединение содержит штифт и втулку, каждый(ая) из которых имеет контактную поверхность, включающую снабженный резьбой участок и свободный от резьбы участок для контакта металла. Контактная поверхность, по меньшей мере, только штифта или втулки покрыта грунтовочным слоем, а поверх него - смазывающим покрывающим слоем. Грунтовочный слой представляет собой покрытие из пористого металла, имеющего пористость 5-80%, толщину 1-30 мкм. Смазывающее покрытие представляет собой твердое смазывающее покрытие или жидкое смазывающее покрытие, причем последнее по существу не содержит порошков твердых металлов. Максимальная общая толщина грунтовочного слоя и смазывающего покрывающего слоя составляет 100 мкм. Резьбовое соединение для стальных труб способно обеспечить герметизацию типа «металл-к-металлу» и выдержать повторное закручивание и раскручивание без применения жидкой смазки. 5 з.п. ф-лы, 2 табл., 4 ил.

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2005-10-10—Публикация

2002-07-19—Подача