Область техники, к которой относится изобретение

Настоящее изобретение относится к технологии, касающейся смазывания и коррозионной стойкости. Настоящее изобретение также относится к нефтегазопромысловым трубам и резьбовому соединению нефтегазопромысловых труб, в которых на поверхности (включая металлическую уплотнительную поверхность) резьбовой части вместо жидкой смазочной композиции сформирована пленка твердосмазочного покрытия. В настоящем описании затяжная поверхность, которая представляет собой поверхность резьбовой части, включает в себя металлическую уплотнительную поверхность.

Пленка твердосмазочного покрытия означает пленку покрытия, образованную из связующей смолы в качестве компонента матрицы, твердой смазочного материала, диспергированного и распределенного в связующей смоле, и добавки, добавляемой при необходимости. Настоящее изобретение предназначено для обеспечения коррозионной стойкости при одновременном улучшении смазывания за счет пленки твердосмазочного покрытия, которая обеспечивает смазывание соединения нефтегазопромысловых труб.

Кроме того, в настоящем описании явления, описываемые терминами «смазывающая способность» и «высокая смазывающая способность», означают явления низкого трения и скольжения в широком смысле. Кроме того, высокая смазывающая способность означает, что свинчивание/развинчивание может быть выполнено определенное количество раз или более (также называемое количеством раз соединения/разъединения) в узком смысле. Например, стойкость к заеданию резьбового соединения нефтегазопромысловых труб описана в стандарте API 5C5. В стандарте API 5C5 требуется, чтобы свинчивание могло выполняться до трех раз в случае размера обсадных труб. Кроме того, требуется, чтобы свинчивание можно было производить до десяти раз в случае размера насосно-компрессорных труб.

В настоящем описании трубу, имеющую внутреннюю резьбу, иногда называют муфтой соединительного замка. То есть трубопроводное соединение также описывается как разновидность муфты.

Уровень техники

В резьбовом соединении для нефтегазопромысловых труб, как правило, для смазывания резьбового участка поверхностную обработку выполняют на затяжной поверхности (уплотнительной поверхности) резьбового участка по меньшей мере одного из компонента с наружной резьбой и компонента с внутренней резьбой (далее также называемой просто «затяжная поверхность») пленкой, полученной химической конверсионной обработкой фосфатом Mn, или электроосажденным покрытием Cu или тому подобным для формирования пленки покрытия. После этого на пленку покрытия наносят смазочный состав, содержащий Pb, Zn или тому подобное, для обеспечения смазывания.

В настоящем описании, когда пленка покрытия сформирована на затяжной поверхности (уплотнительной поверхности) резьбового участка, затяжная поверхность, включающая пленку покрытия, называется затяжной поверхностью.

С другой стороны, в последние годы привлекла внимание технология «бессмазочного» покрытия. «Бессмазочная» означает, что сама пленка не находится в вязкой жидкой форме, как состав API-mod, и что пленка не содержит вредных тяжелых металлов. В качестве такого «бессмазочного» смазывания используется технология формирования на затяжной поверхности пленки твердосмазочного покрытия для обеспечения смазывания. Настоящее изобретение представляет собой технологию, относящуюся к этому «бессмазочному» смазыванию.

Здесь прошлые патентные публикации включают изобретения, относящиеся к различным пленкам твердосмазочных покрытий. Пленка твердосмазочного покрытия образована из смазочного компонента, обеспечивающего смазывание, и твердой пленки в качестве компонента матрицы, который удерживает смазочный компонент в пленке. Твердая пленка означает невязкую пленку, которая не является жидкой пленкой, а также означает, что пленка самостоятельно обеспечивает смазывание во время свинчивания и развинчивания соединения. Обычные пленки фосфата Mn и электроосажденные пленки Cu сами по себе являются твердыми пленками. Однако при создании этих пленок предполагается, что смазывание достигается путем нанесения на них жирообразного состава, и поэтому они не включены в пленку твердосмазочного покрытия. В настоящем изобретении твердая пленка обеспечивает смазывание, а в качестве твердой пленки предполагается пленка органической смолы. Поэтому в последующем описании твердая пленка также называется связующей смолой.

В настоящем изобретении основным компонентом твердого смазочного материала является графит, а основным компонентом связующей смолы является смола ПЭЭК (полиэфирэфиркетон).

В области смазывания соединений нефтегазопромысловых труб и других областях смазочных материалов есть несколько твердых смазочных материалов, основным компонентом которых является графит. Кроме того, существует множество продуктов, включающих смолу ПЭЭК в качестве компонента связующей смолы. Однако считается, что не существует предшествующей патентной литературы, в которой описывается, что содержание смолы ПЭЭК контролируется в соответствующем диапазоне с учетом особых условий смазывания (жесткие условия смазывания, при которых прилагается высокая нагрузка и несбалансированная нагрузка), как в случае с резьбовым соединением нефтегазопромысловых труб.

В качестве аналогичных технологий, например, существуют ПТЛ 1-6.

Каждый из ПТЛ 1-3 относятся к изобретению, касающемуся пленки твердосмазочного покрытия соединения нефтегазопромысловых труб. Каждый из ПТЛ 1-3 приводит графит как пример вещества, рассматриваемого в качестве твердого смазочного материала. ПТЛ 3 также описывает, что графит является лучшим кандидатом на роль твердого смазочного материала.

ПТЛ 4 не является изобретением, относящимся к соединению нефтегазопромысловых труб. ПТЛ 4 описывает графит как один из составляющих элементов при смазывании подшипника. ПТЛ 5 относится к водному средству и приводит графит в качестве твердого смазочного материала.

Что касается графита, то широко распространено убеждение в том, что графит характеризуется тем, что состояние смазывания не меняется даже при высоких температурах и что смазывание не меняется даже при высоких нагрузках. Кроме того, графит имеет такое свойство, что он не взрывается, а просто горит, даже когда находится в виде мелкого порошка. Следовательно, графит широко используется для смазывания оправки и заготовки на стадии прошивки при производстве бесшовных стальных труб, и широко распространено признание графита в качестве стабильной смазки.

Смола ПЭЭК (также называемая просто ПЭЭК) представляет собой термопластическую смолу, которая стабильна даже при высоких температурах и известна в качестве твердого пластика. ПЭЭК является аббревиатурой, состоящей из сокращений Поли Эфир Кетон. ПЭЭК представляет собой очень твердый материал. Кроме того, коммерчески доступны ПЭЭК с добавлением стекловолокна для повышения прочности и жесткости, а также ПЭЭК, в который добавлены ПТФЭ, графит, углеродное волокно и т.п. для улучшения смазывания. Смола ПЭЭК как отдельный продукт продается в форме гранул.

Хотя число технологий, использующих смолу ПЭЭК, очень ограничено среди известных технологий, связанных со смазыванием соединений нефтегазопромысловых труб, например, ПТЛ 6 описывает такую технологию. ПТЛ 6 представляет смолу ПЭЭК, содержащую диспергированный в ней ПТФЭ.

Список цитированных источников

Патентная литература

ПТЛ 1: WO 2014/024755

ПТЛ 2: JP 2008-527249 А.

ПТЛ 3: JP 2013-545940 А.

ПТЛ 4: JP 6776485 B2

ПТЛ 5: WO 2019/021794

ПТЛ 6: JP 2015-506445 А.

Раскрытие изобретения

Техническая проблема

Однако ПТЛ 1-3 представляют графит, но не уточняют содержание графита. То есть предполагается, что в ПТЛ 1-3 содержание графита варьирует от всего количества твердого смазочного материала до нуля и не особенно обосновано.

Смола ПЭЭК, описанная в ПТЛ 6, имеет твердость по Кнупу НК 80. ПТЛ 6 предлагает очень мягкую специальную смолу ПЭЭК. Стандартная твердость смолы ПЭЭК представляет твердость по Роквеллу R 120 и твердость по Кнупу HK 963, а твердость смолы ПЭЭК в ПТЛ 6 намного ниже стандартной твердости. Следовательно, ПТЛ 6 является примером использования отличающейся смолы ПЭЭК и не является подходящей смолой ПЭЭК, рассматриваемой в настоящем изобретении.

Смазывание соединения нефтегазопромысловых труб, предусмотренное настоящим изобретением, находится в особом скользящем состоянии.

В частности, на месте (в реальной скважине) ниппель, имеющий реальную длину около 8 м или более и менее 15 м, свинчивается и развинчивается с соединительной муфтой, расположенной ниже. В это время, пока ниппель свинчивается и развинчивается с помощью приводного ключа в состоянии подъема краном, к соединительной муфте может быть приложена полная нагрузка ниппеля. В настоящем описании это называется смазыванием в состоянии большой приложенной нагрузки.

В это время ниппель не всегда свинчивается и развинчивается в идеальном состоянии. То есть в момент свинчивания соединение ниппеля вставляется в соединение муфты или приводится в слегка затянутое состояние вручную. Однако ниппель не установлен вертикально и неподвижно относительно соединения муфты. Также ниппель не устанавливается в прямом положении (без отклонения) и имеет наклон в наклонном направлении. То есть, в то время как нижняя часть ниппеля ограничена соединением муфты, верхняя концевая сторона, т.е. сторона конца, противоположного стороне затяжки, слегка отклоняется в соответствии с модулем упругости (модулем Юнга) самого материала и реальной длиной ниппеля. В частности, в случае ниппеля длиной 8 м или более, если смотреть снизу, кажется, что ниппель отклоняется, когда он установлен прямо на муфте. Ниппель свинчивается и развинчивается в этом состоянии и таким образом не существует случая, когда соединение муфты и соединение ниппеля свинчиваются и развинчиваются в состоянии равномерной и симметричной нагрузки. По этой причине свинчивание/развинчивание производят в состоянии, когда часть поверхности резьбы локально контактирует под большой нагрузкой (смазывание в состоянии несбалансированной нагрузки). Кроме того, в зависимости от свинчивания/развинчивания меняется место, где поверхность резьбы подвергается локальному контакту под большой нагрузкой.

В традиционных технологиях смазывания с использованием жироподобного состава, этот состав перемещается соответствующим образом во время свинчивания/развинчивания. Таким образом, смазка (смазочный состав) обеспечивает сближение свинчивания/развинчивания в благоприятном направлении, например, даже когда условия смазывания незначительно меняются. Таким образом, при оценочном испытании (также называемом лабораторным испытанием) свинчивания/развинчивания резьбового соединения в технологиях смазывания с использованием жироподобного состава можно понять ситуацию со смазыванием ниппеля реального размера путем оценки с использованием короткого ниппеля, не полагаясь на оценку с использованием ниппеля реального размера.

С другой стороны, согласно исследованию авторов изобретения, в технологии смазывания соединения нефтегазопромысловых труб с использованием пленки твердосмазочного покрытия пленка твердосмазочного покрытия неизбежно в некоторой степени соскабливается. Необходимо проявить изобретательность, чтобы не допустить засорения зазора резьбы стружкой. В настоящее время вторично сформированные продукты, полученные из соскобленной пленки твердосмазочного покрытия, не всегда перемещаются во время свинчивания/развинчивания.

Это явление происходит в реальной скважине, что существенно отличается от того, что происходит в случае смазывания с использованием жидкого смазочного состава.

Установлено, что технология смазывания соединения нефтегазопромысловых труб с использованием пленки твердосмазочного покрытия не может оцениваться аналогично традиционным технологиям смазывания с использованием жироподобного состава в резьбовом соединении нефтегазопромысловых труб, и оценивается слишком снисходительно (с завышением). То есть в традиционной патентной литературе свинчивание/развинчивание резьбового соединения нефтегазопромысловых труб часто оценивается в состоянии, когда смазывание выполняется с использованием жидкого смазочного состава (испытание на свинчивание/развинчивание с использованием короткого ниппеля) даже при оценке пленки твердосмазочного покрытия. Таким образом, авторы настоящего изобретения обнаружили, что условия смазывания пленкой твердосмазочного покрытия (например, подходящие диапазоны компонентов), описанные в известной патентной литературе, не могут быть приняты и использованы в неизменном виде.

То есть в случае, когда пленка твердосмазочного покрытия оценивается посредством лабораторных испытаний, влияние большой нагрузки/несбалансированной нагрузки не всегда может быть смоделировано при оценке с использованием короткого ниппеля, как при смазывании с использованием смазочного состава, по вышеуказанной причине. Было обнаружено, что при оценке с использованием короткого ниппеля, более короткого, чем используемый в реальной скважине, пленка твердосмазочного покрытия с меньшей вероятностью будет соскабливаться, и что невозможно создать ситуацию, в которой возникновение заедания в реальной скважине можно смоделировать.

При такой традиционной оценке с использованием короткого ниппеля невозможно смоделировать ситуацию, например, в которой вторичные продукты, сформированные из стружки пленки твердосмазочного покрытия, забиваются, вызывая заедание, или вторичные продукты снова прижимаются к затяжной поверхности, чтобы сохранить эффект пленки смазочного покрытия. То есть, проще говоря, при традиционной оценке с использованием короткого ниппеля пленка твердосмазочного покрытия неизбежно оценивается более высоко. Кроме того, существует проблема, заключающаяся в том, что при определении параметров физических свойств пленки твердосмазочного покрытия область, которая главным образом неприемлема, ошибочно оценивается как подходящий диапазон.

По этой причине авторы изобретения обнаружили, что на самом деле подходящий диапазон часто описывается в традиционной литературе известного уровня техники на основе слишком мягкой оценки, как описано выше.

Авторы изобретения также обнаружили, что в жестких условиях, таких как условия свинчивания/развинчивания резьбового соединения нефтегазопромысловых труб, при которых прилагается большая нагрузка, а также прилагается несбалансированная нагрузка, даже если просто использовать графит в качестве смазочного материала, как описано в ПТЛ 1-5, это не работает должным образом.

Пример случая будет описан ниже.

Приведенный здесь пример представляет собой случай, когда испытание проводилось с соединением нефтегазопромысловой трубы JFEBEAR (торговая марка) диаметром 3,5 дюйма. В качестве связующей смолы использовалась только эпоксидная смола, в качестве твердого смазочного материала использовалось средство, содержащее только графит, и производился обжиг для формирования пленки твердосмазочного покрытия со стороны соединения муфты. Кроме того, со стороны соединения ниппеля была сформирована пленка твердосмазочного покрытия с использованием фторсодержащей смолы в качестве связующей смолы и средства, содержащего PMSQ (полиметилсилсесквиоксан) в качестве твердого смазочного материала. Затем, когда было проведено испытание на свинчивание/развинчивание с помощью горизонтального приводного ключа, после одного свинчивания/развинчивания возникло небольшое заедание, и пленка твердосмазочного покрытия была определена как неприемлемая. В это время нитки резьбы выделяли тепло трения в такой степени, что их можно было или нельзя было коснуться в рабочих перчатках. Из этого, по степени тепловыделения, было видно, что смазывание происходит не благоприятным образом.

В это время, когда резьба осматривалась после развинчивания, участок уплотнения был полностью исправен, но образовывались лентообрзаные вторичные продукты из графита. Можно предположить, что образовавшиеся вторичные продукты (стружка) спрессовались и вызвали заедание резьбы. Лентообразные объекты (стружка) образовывались в момент свинчивания, например, в пустотах между впадинами резьбы муфты и резьбы ниппеля в положениях, противоположных впадинам. Объекты (стружка) также образовывались в пустотах между гранями закручиваемой резьбы и пустотами между гранями опорной стороны резьбы. «Текучесть» лентообразных объектов низкая, то есть лентообразные объекты не могли двигаться со скоростью затягивания и накапливались в некоторых пустотах. Предполагается, что они непосредственно вызвали заедание или повредили пленку твердосмазочного покрытия и, таким образом, создали причину заедания при последующем свинчивании/развинчивании. Наблюдалось состояние, в котором некоторые из этих лентообразных объектов были повернуты в обратном направлении в результате развинчивания, таким образом частично сломаны и превратились в порошкообразные объекты.

Хотя это пример, предполагается, что, когда твердый смазочный материал представляет собой только графит, смешанный со связующей смолой и затем сформированный в пленку, почти во всех случаях устанавливается состояние, описанное выше, независимо от того, какая связующая смола выбрана.

Как описано выше, авторы изобретения обнаружили, что даже в тех случаях, когда графит, четко описанный как эффективный в литературе известного уровня, действительно применяется и моделируется, почти во всех случаях происходит заедание. Необходимо сказать, что это совершенно неожиданно. В случае, когда в качестве твердого смазочного материала использовался только графит, за одно свинчивание/развинчивание в большем или меньшем количестве образовывались лентообразные вторичные продукты, полученные из графита, и происходила закупорка. Кроме того, продукты закупорки дополнительно измельчаются, закрывая резьбовой зазор, и происходит заедание резьбы.

Альтернативно, заедание может произойти при втором и последующих свинчивании/развинчивании из-за повреждения. Затем авторы изобретения обнаружили, что, когда твердый смазочный материал полностью образован из графита, обильно образуются лентообразные вторичные продукты из графита, которые забиваются в резьбовой зазор и становятся основной причиной заедания.

Как описано выше, авторы настоящего изобретения обнаружили, что графит традиционно считается твердым смазочным материалом, согласно общеизвестным представлениям, но не может непосредственно применяться в области соединений нефтегазопромысловых труб. То есть существует проблема, заключающаяся в том, что заедание невозможно подавить до тех пор, пока графит не будет использоваться только после определения соответствующего диапазона содержания графита.

Затем необходимо уточнить оптимальную область, в которой можно ожидать эффекта улучшения смазывания графитом. Кроме того, необходимо соответствующим образом подобрать комбинацию связующих смол. Однако ни одна из предшествующих публикаций четко не указывает на подходящую комбинацию связующих смол.

Кроме того, существует проблема, заключающаяся в том, что, поскольку смазывание соединения нефтегазопромысловых труб отличается от других режимов смазывания, невозможно применить определение, полученное путем оценки на основе других условий смазывания.

В общем, в качестве поведения смазывания между двумя объектами, которые трутся друг о друга, предполагается ситуация, в которой один объект зафиксирован, а другой объект движется. Кроме того, для движущегося объекта предполагается, что смазывание начинается с состояния, в котором движущийся объект плотно прилегает к неподвижному объекту. Даже в случае, когда оба объекта движутся, смазывание обычно начинается с состояния, в котором они находятся в зацеплении.

С другой стороны, смазывание соединения нефтегазопромысловых труб начинается с состояния, при котором соединение ниппеля (наружная резьба) вращается с биением относительно соединения муфты (внутренняя резьба) за счет допуска в соединении на начальной стадии завинчивания. Следовательно, нити резьбы не всегда находятся в стабильном контакте друг с другом, пока нити не зацепятся друг за друга до некоторой степени. То есть при смазывании соединения нефтегазопромысловых труб случай, когда резьбы плотно контактируют, и случай, когда резьбы почти не контактируют, распределяются неравномерно. Кроме того, существует серьезная опасность того, что пленка смазочного покрытия будет повреждена при плотном контакте резьбы. Также при смазывании после зацепления резьбы друг с другом они скользят под влиянием состояния смазывания на месте.

В частности, в ситуации, когда существует «люфт» до тех пор, пока резьбы не зацепятся друг с другом, в случае пленки твердосмазочного покрытия возникает проблема, заключающаяся в том, что на пленку твердосмазочного покрытия напрямую влияет несбалансированная нагрузка, возникающая из-за люфта, и пленка твердосмазочного покрытия легко повреждается.

Кроме того, в реальной скважине существует влияние приложения нагрузки всей массы ниппеля на муфту во время свинчивания/развинчивания. Кроме того, из-за наличия описанного выше люфта нагрузка прикладывается неравномерно, и ниппель имеет тенденцию эксцентрично вращаться до тех пор, пока резьбы не зацепятся друг с другом. По этой причине пленка твердосмазочного покрытия должна представлять собой пленку, в которой смазывание выдерживает большую нагрузку, прилагаемую в виде несбалансированной нагрузки. Пленка, которую можно полностью снять или почти полностью разрушить и удалить, не выдержит такой большой нагрузки. В реальной скважине нефтегазопромысловые трубы в основном используется с длиной в Диапазоне-3 или Диапазоне-2 по стандарту API-5CT. В прежнем стандарте часто эксплуатируются нефтегазопромысловые трубы 12-16 метров. Например, нефтегазопромысловая труба длиной около 12 м (около 40 футов) будет иметь собственную массу около 1 т при внешнем диаметре 9-5/8''. В морских буровых установках часто свинчивают и используют три ниппеля, заранее соединенных друг с другом. Поэтому, когда используется нефтегазопромысловые трубы, имеющие внешний диаметр 9-5/8'', возникает серьезная ситуация, при которой к муфте прикладывается нагрузка около 3 тонн.

При смазывании соединения нефтегазопромысловых труб необходимо применять смазку, выдерживающую столь большую нагрузку и неравномерную нагрузку. В результате различных исследований авторы изобретения обнаружили, что важно разработать твердый смазочный материал и связующую смолу с учетом того, как подавить повреждение пленки твердосмазочного покрытия в ситуации, когда возникает «люфт» до тех пор, пока резьбы не будут зацеплены друг с другом, под большой нагрузкой.

С другой стороны, трудно сказать, что пленка твердосмазочного покрытия разработана на основе такой точки зрения, описанной в литературе известного уровня техники.

Приведенный выше пример является результатом испытания с горизонтальным ключом, в котором не прилагается большая нагрузка, поскольку используется короткий ниппель. Поэтому возникает проблема даже не в том, проводится ли оценка с материалами, близкими к тем, которые применяются в условиях реальной скважины. Таким образом, это указывает, что нельзя ожидать, что использование только графита в качестве твердого смазочного материала вообще обеспечит эффект улучшения, как описано в литературе известного уровня техники.

Как описано выше, твердый смазочный материал, полностью образованный из графита, не может быть применен, и необходимо изменить твердый смазочный материал, а также оптимизировать состав компонентов твердого смазочного материала. Кроме того, необходимо исследовать связующую смолу.

Кроме того, необходимо учитывать антикоррозионные свойства одновременно с применением смазывания соединения нефтегазопромысловой трубы. Материал для нефтегазопромысловых труб можно размещать и хранить во дворе в течение длительного периода времени, например, примерно от одного до двух лет, и, таким образом, он должен представлять собой пленку, устойчивую к коррозии даже в дождливую погоду.

Настоящее изобретение было создано с учетом вышеизложенных моментов, и цель настоящего изобретения состоит в том, чтобы предложить пленку твердосмазочного покрытия, способную придавать соответствующую смазывающую способность и коррозионную стойкость соединениям для нефтегазопромысловых труб, даже когда графит используется в качестве твердого смазочного материала.

Решение проблемы

Настоящее изобретение предлагает пленку твердосмазочного покрытия и средство, содержащее графит в качестве основного компонента твердого смазочного материала и смолу ПЭЭК в качестве основного компонента связующей смолы. Кроме того, поясняется соответствующий диапазон, в котором стабильное смазывание и коррозионная стойкость могут быть достигнуты одновременно в жестких условиях, когда прилагается большая нагрузка, а также прилагается несбалансированная нагрузка, например, свинчивание/развинчивание резьбового соединения нефтегазопромысловых труб. В результате настоящее изобретение обеспечивает достаточную смазывающую способность, чтобы выдерживать свинчивание/развинчивание в реальной скважине, и в то же время обеспечивает устойчивость к коррозии.

Как описано выше, когда пленка твердосмазочного покрытия сформирована просто с использованием графита в качестве твердого смазочного материала, во многих случаях пленка твердосмазочного покрытия повреждается во время свинчивания/развинчивания. Кроме того, при простом использовании графита отслоившийся графит прижимается к поверхности резьбы во время свинчивания/развинчивания. Обычно это приводит к тому, что образуются вторичные продукты, имеющие форму черной ленты. Затем авторы изобретения установили, что заедание часто происходит из-за засорения этими продуктами зазора между нитями резьбы.

Затем авторы изобретения обнаружили, что, когда твердый смазочный материал полностью образован из графита, в значительной степени образуются лентообразные вторичные продукты из графита, которые забиваются в резьбовой зазор и становятся основной причиной заедания. Кроме того, авторы настоящего изобретения обнаружили, что в том случае, когда графит, имеющий специфическую форму (чешуйчатый), используется в качестве основного компонента, и добавляются и другие твердые смазочные материалы, то таким образом можно подавить постоянное получение вторичных продуктов лентообразной формы из графита.

В свете этого факта авторы настоящего изобретения рассмотрели ряд условий для улучшения и модификации и нашли оптимальный диапазон содержания графита, оптимальный диапазон содержания связующей смолы и оптимальное соотношение, включая соотношение в смеси между графитом и связующей смолой. Например, заедание часто происходит только при «простом использовании графита», как описано в литературе известного уровня техники. Стабильное смазывание не достигается простым введением графита. Авторы изобретения обнаружили, что для улучшения смазывания важно оптимизировать графит и контролировать твердость, используя ПЭЭК в качестве основного компонента связующей смолы.

Кроме того, как описано выше, при обильном формовании вторичных черных продуктов лентообразной формы на основе графита происходит засорение этими продуктами резьбового зазора, что непосредственно приводит к заеданию. Таким образом, авторы настоящего изобретения обнаружили, что необходимо выбирать графит, выбирая тип, соотношение в смеси и размер частиц графита и исключая диапазон содержания графита, который вызывает заедание.

Выбор связующей смолы также важен. Как описано выше, смазывание соединения нефтегазопромысловых труб подвергается жестким условиям, при которых прилагается значительная нагрузка и несбалансированная нагрузка до тех пор, пока резьбы не войдут в достаточное зацепление друг с другом. В это время нельзя сказать, что пленка твердосмазочного покрытия не имеет повреждений и она легко отделяется от твердой и контактной поверхности. Вторичные черные лентообразные продукты отделяются во время свинчивания/развинчивания и попадают в резьбовой зазор. Авторы настоящего изобретения обнаружили, что причиной этого являются графит и связующая смола и, таким образом, необходимо регулировать вышеописанные характеристики графита, а также связующей смолы, чтобы уменьшить количество вторичных черных лентообразных продуктов, и также чтобы даже при отслаивании графита и связующей смолы формировались не черные лентообразные продукты, а порошкообразные или более мелкие комочки, чтобы они двигались вместе в ходе свинчивания/развинчивания, чтобы не допустить закрытия ими определенной части и заедания.

В результате анализа, проведенного авторами изобретения, было установлено, что следующие диапазоны содержания графита и связующей смолы являются весьма подходящими. Важно избегать использования 100% графита в качестве твердого смазочного материала и примешивать другой тип твердого смазочного материала, хотя определенное количество графита в качестве твердого смазочного материала сохраняется. В частности, важно довести содержание графита до 50-90%. Кроме того, в качестве самого графита важно выбирать чешуйчатый графит и графит, имеющий небольшой средний диаметр частиц 0,1-10,0 мкм. В то же время важно выбрать смолу ПЭЭК в качестве основного компонента связующей смолы, довести содержание смолы ПЭЭК до 70% или более и выбрать смолу ПЭЭК, имеющую средний размер частиц 20 мкм или менее. Кроме того, было обнаружено, что важно ограничить массовое содержание графита соответствующим диапазоном от 20% или более до 50% или менее относительно всех компонентов пленки покрытия (= общая масса твердого смазочного материала + общая масса связующей смолы).

В силу этих требований «черные лентообразные вторичные продукты», образующиеся на основе графита и связующей смолы, которые неизбежно соскабливаются (отслаиваются) в условиях нагрузки, включающих значительную нагрузку и неравномерную нагрузку на стадии свинчивания/развинчивания, которые являются основной причиной заедания. Кроме того, целью этих требований является изменение формы вторичных продуктов на порошкообразную и меньшего размера, а не форму черных лент, чтобы они могли перемещаться во время свинчивания/развинчивания и предотвратить их накопление в определенном месте, вызывающее заедание. В то же время эти требования созданы для того, чтобы обеспечить также коррозионную стойкость.

Другие условия для оптимальных диапазонов включают условия, полученные путем рассмотрения требований к добавлению растворителей, требований к твердым смазочным материалам, отличным от графита, к твердости по карандашной шкале и толщине пленки твердосмазочного покрытия, базового слоя пленки твердосмазочного покрытия и тому подобному. Затем, изобретение построено следующим образом, включая средство для формирования пленки твердосмазочного покрытия, саму пленку покрытия и резьбовое соединение для нефтегазопромысловых труб, сформированное с пленкой твердосмазочного покрытия, а также металлический материал, сформированный с пленкой твердосмазочного покрытия и способ формирования пленки в качестве расширения объема притязаний по заявке.

Аспектом настоящего изобретения является средство для формирования пленки твердосмазочного покрытия в резьбовой части нефтегазопромысловых труб, в котором два или более типов твердых смазочных материалов диспергированы в связующей смоле, графит содержится в качестве одного из двух или более типов твердых смазочных материалов в количестве 50% или более и 90% или менее относительно общей массы твердых смазочных материалов, графит имеет чешуйчатую форму и средний диаметр частиц 10,0 мкм или менее, твердый смазочный материал, изготовленный из одного или более материалов, выбранных из BN (нитрид бора), слюды, талька, MCA (цианурата меламина), MoS2 (дисульфида молибдена), ПТФЭ (политетрафторэтилена), ПФА (перфторалкоксиалкана; смолы сополимера тетрафторэтилена-перфторалкоксиэтилена) и ПФЭ (сополимера перфторэтилена-пропена; сополимера тетрафторэтилена-гексафторпропилена) дополнительно содержится в качестве других твердых смазочных материалов из двух или более типов твердых смазочных материалов, а связующая смола содержит смолу ПЭЭК, имеющую средний диаметр частиц 20 мкм или менее, в качестве основного компонента, ПЭЭК смола содержится в количестве 70% или более относительно общей массы связующей смолы.

Другим аспектом настоящего изобретения являются нефтегазопромысловые трубы, содержащие пленку смазочного покрытия, включающую пленку твердосмазочного покрытия, при этом пленка смазочного покрытия сформирована на резьбовой части, причем пленка твердосмазочного покрытия сформирована путем диспергирования твердого смазочного материала в связующей смоле, графит содержится в качестве одного из двух или более типов твердых смазочных материалов в количестве 50% или более и 90% или менее относительно общей массы твердых смазочных материалов, при этом графит имеет чешуйчатую форму и средний диаметр частиц 10,0 мкм или менее, твердый смазочный материал, изготовленный из одного или более материалов, выбранных из BN (нитрид бора), слюды, талька, MCA (цианурата меламина), MoS2 (дисульфида молибдена), ПТФЭ (политетрафторэтилена), ПФА (перфторалкоксиалкана); смола сополимера тетрафторэтилена-перфторалкоксиэтилена), и ПФЭ (сополимер перфторэтилена-пропилена; сополимер тетрафторэтилена-гексафторпропилена) дополнительно содержится в качестве других твердых смазочных материалов из двух или более типов твердых смазочных материалов, и связующая смола содержит смолу ПЭЭК, имеющую средний диаметр частиц 20 мкм или менее, в качестве основного компонента, причем смола ПЭЭК содержится в количестве 70% или более относительно общей массы связующей смолы.

Положительные эффекты изобретения

Аспекты настоящего изобретения могут предложить пленку твердосмазочного покрытия, способную придавать благоприятную смазывающую способность и коррозионную стойкость резьбовой части нефтегазопромысловых труб, даже когда графит используется в качестве твердого смазочного материала.

Например, согласно аспектам настоящего изобретения получают резьбовое соединение для нефтегазопромысловых труб, обладающее смазывающими характеристиками и коррозионной стойкостью во время свинчивания, которое учитывает условия, эквивалентные реальной скважине, которые могут возникнуть в среде реальной скважины. Следует отметить, что условиями, эквивалентными среде реальной скважины, являются, например, ситуации, в которых на муфту сверху действует нагрузка в виде массы ниппеля, нагрузка прикладывается наклонно из-за несоосности или во многих случаях нагрузка прилагается локально, а не равномерно.

Краткое описание чертежей

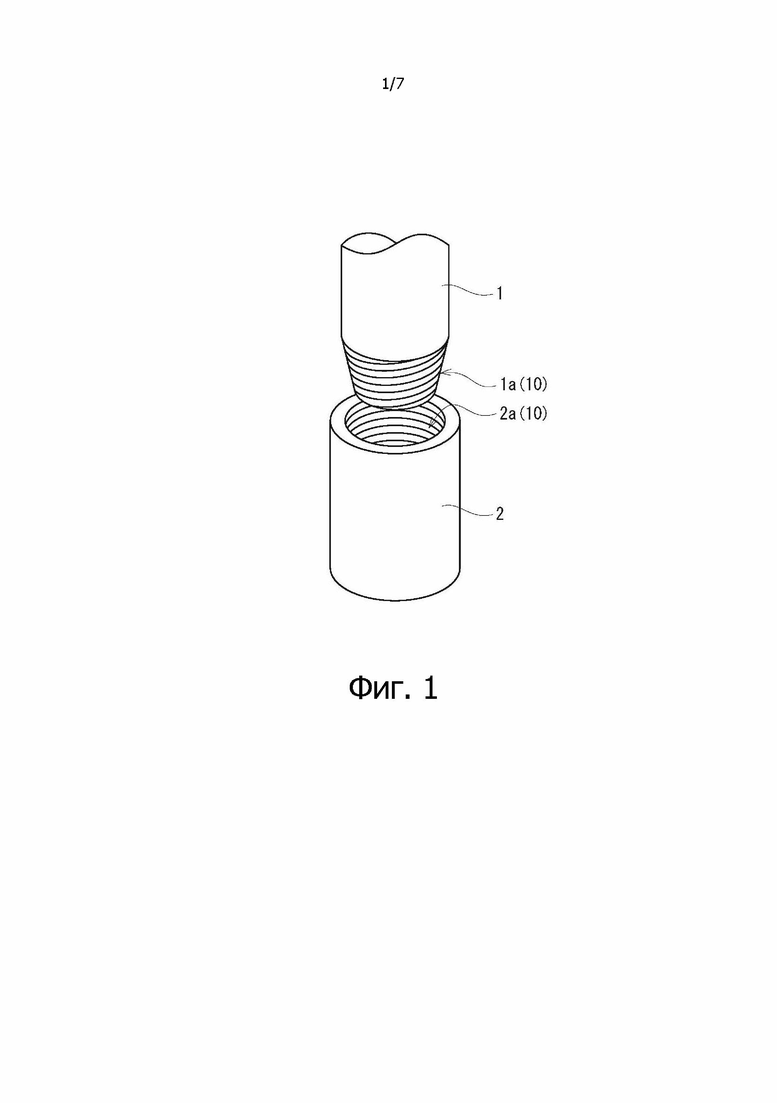

Фиг. 1 представляет вид, иллюстрирующий нефтегазопромысловую трубу и резьбовое соединение нефтегазопромысловой трубы;

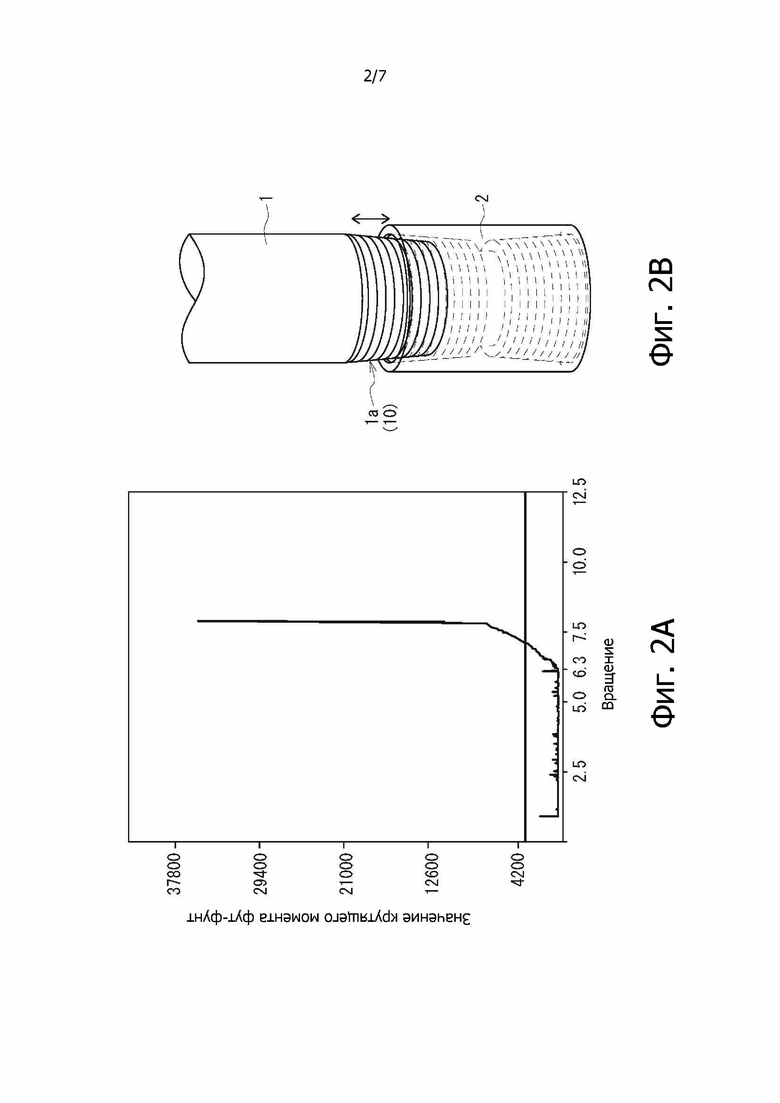

фиг. 2А представляет диаграмму свинчивания в реальной скважине, а фиг. 2B представляет диаграмму, иллюстрирующую исходное заданное положение в этот момент;

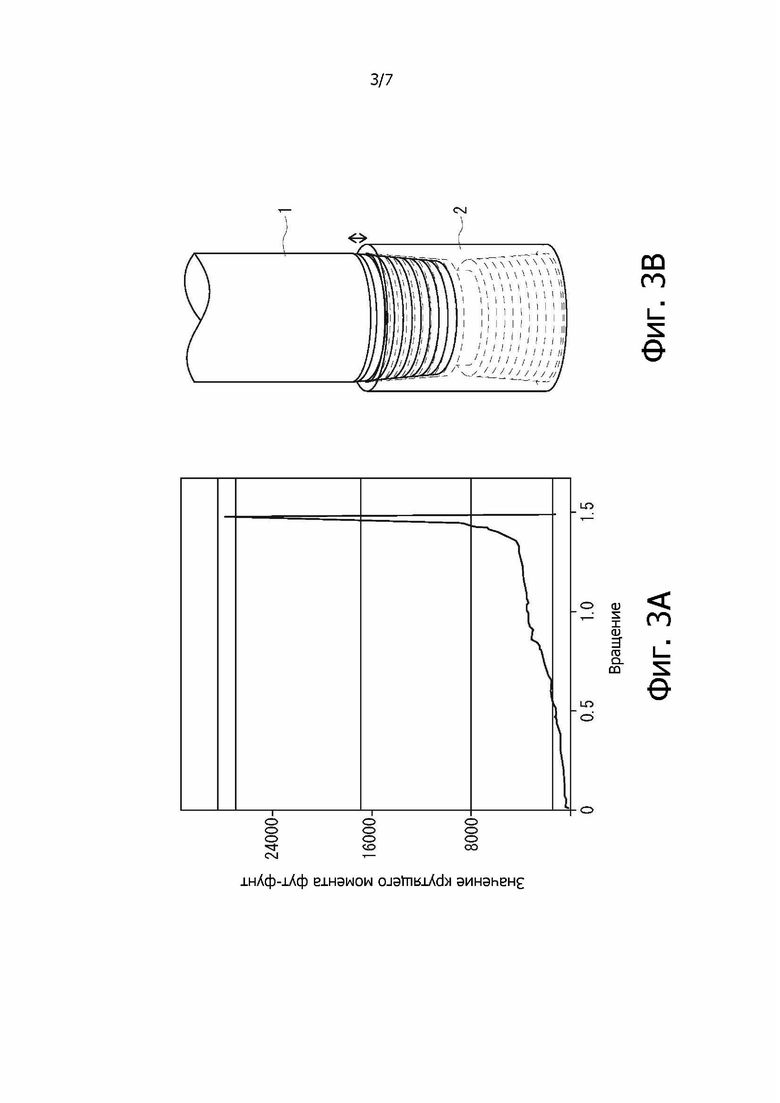

фиг. 3А представляет диаграмму свинчивания при обычном лабораторном испытании, а фиг. 3B представляет диаграмму, иллюстрирующую исходное заданное положение в этот момент;

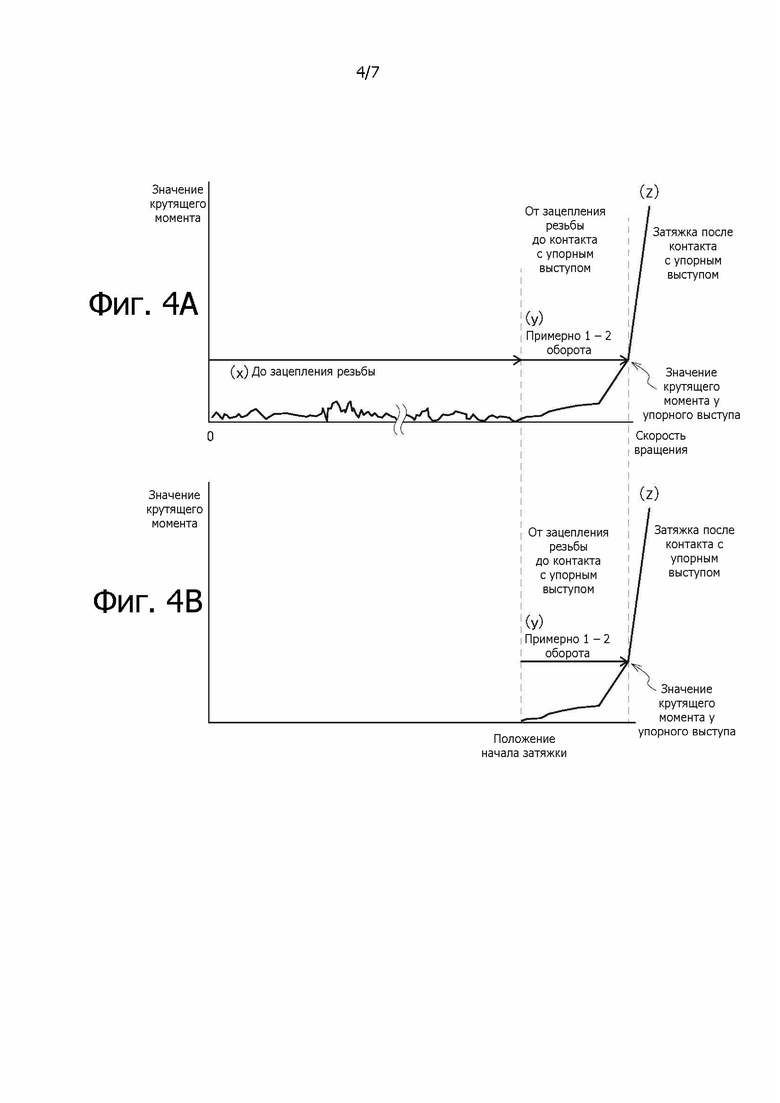

фиг. 4А представляет схематическую диаграмму завинчивания в случае реальной скважины, а фиг. 4В представляет схематическую диаграмму свинчивания в случае обычного лабораторного испытания;

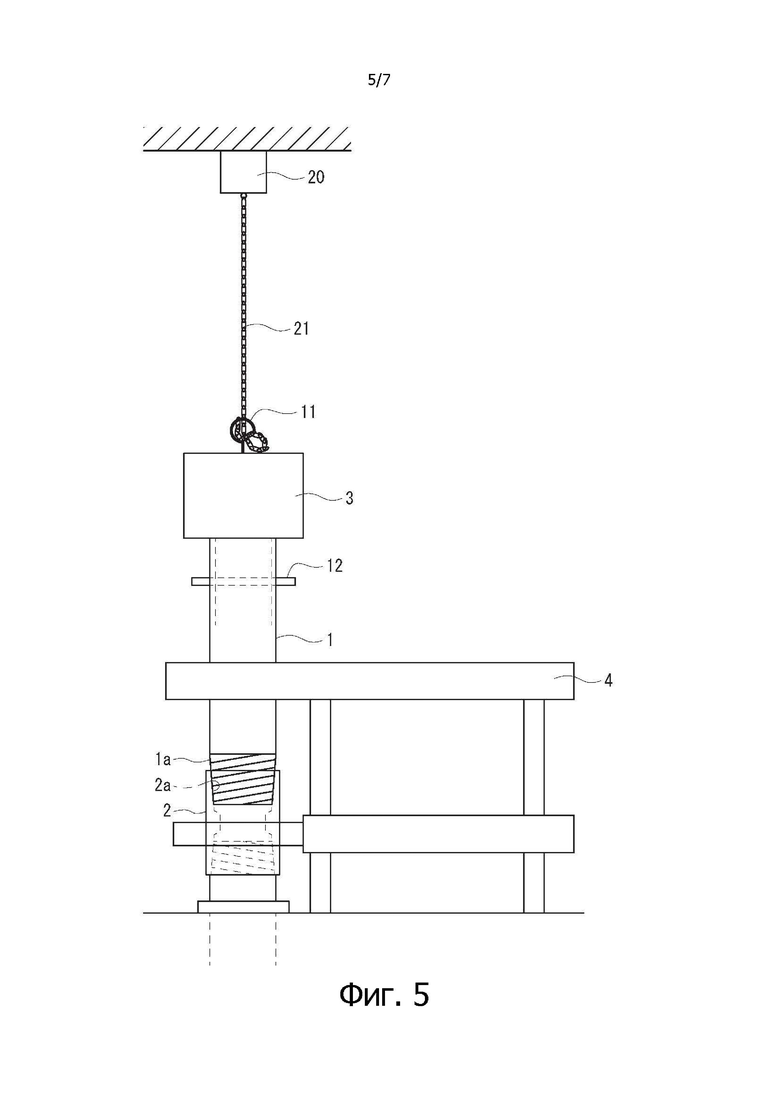

фиг. 5 представляет диаграмму, поясняющую новое лабораторное испытание (испытание с помощью ключа под нагрузкой);

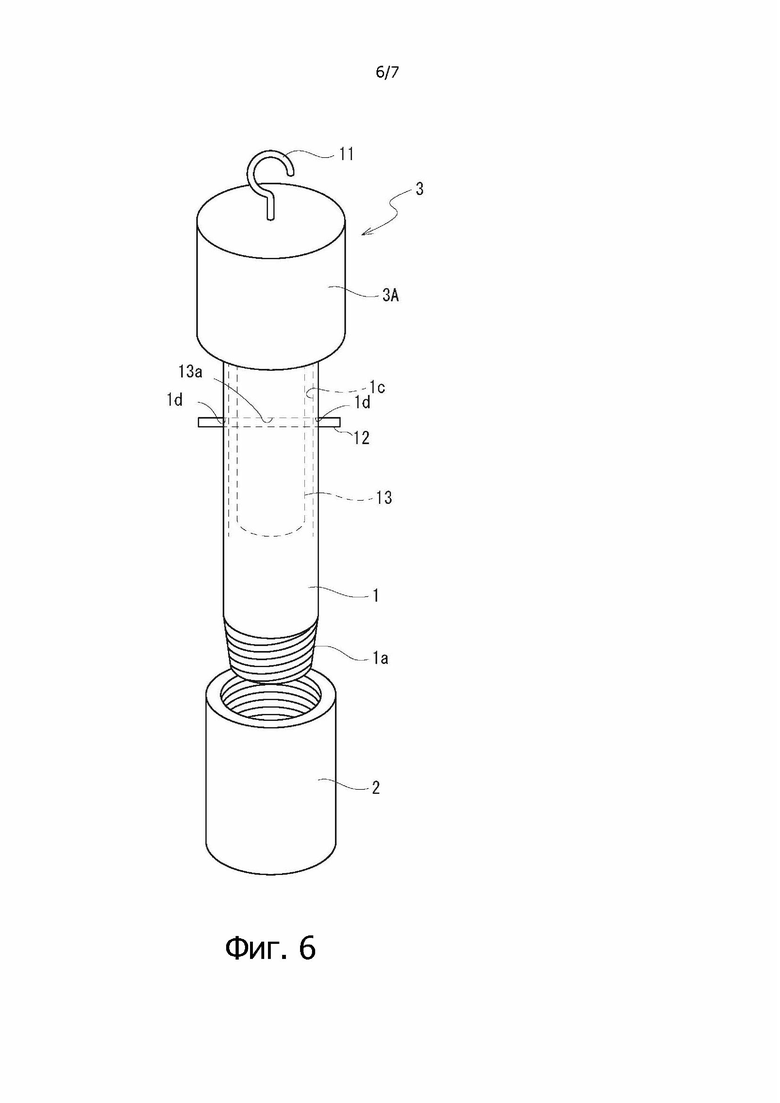

фиг. 6 представляет диаграмму, иллюстрирующую пример установки для создания нагрузки в новом лабораторном испытании (испытание с помощью ключа под нагрузкой); и

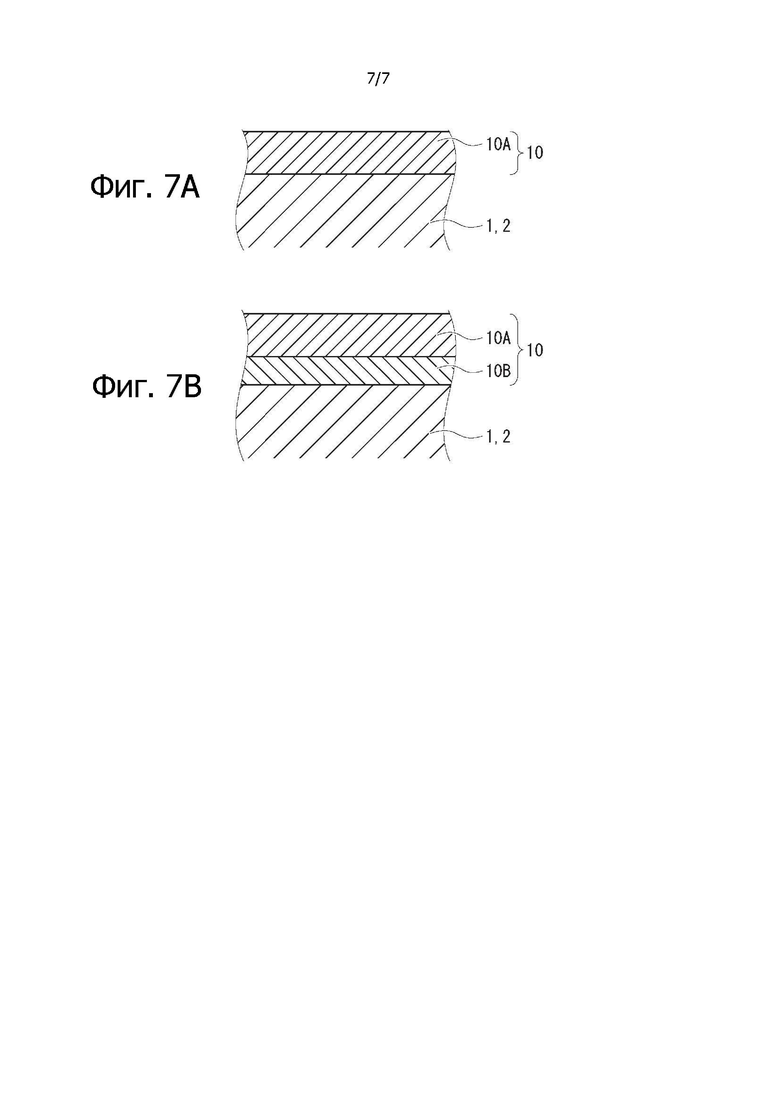

фиг. 7А и 7В представляют диаграммы, иллюстрирующие структуру пленки покрытия.

Осуществление изобретения

Далее осуществления настоящего изобретения будут описаны со ссылкой на чертежи.

Здесь в результате неоднократных исследований авторов изобретения было обнаружено, что необходимо разделить свинчивание/развинчивание с пленкой твердосмазочного покрытия на две фазы и рассмотреть ситуации, возникающие на каждой фазе.

Фиг. 2А и 2В

Фиг. 2А представляет пример момента свинчивания в реальной скважине.

Фиг. 2А представляет диаграмму заворачивания с усилием (диаграмма свинчивания), когда испытание на свинчивание выполняется при условии, что ниппель реальной длины 40 футов (≈12 м) используется в качестве имитации реальной скважины. На реальном нефтяном/газовом месторождении свинчивание часто начинается с ситуации, когда резьбы недостаточно зацеплены друг с другом. Ввиду этой ситуации фиг. 2А иллюстрирует пример, в котором свинчивание начинается из состояния, в котором соединение ниппеля выступает из соединения муфты примерно наполовину во время начала первоначального свинчивания, как показано на фиг. 2В. В качестве ниппеля использовалось соединение 9-5/8'' 53,5#Q125 JFELION (торговая марка), а с точки зрения моделирования реальной скважины использовался ниппель длиной около 40 футов или более.

Фиг. 2А представляет диаграмму, когда ниппель свинчивается вертикальным ключом и подвешен с помощью крана того типа, в котором вся длина ниппеля подвешена сверху над буровой установкой.

Фиг. 2А можно рассматривать как иллюстрирующую ситуацию, которая часто возникает в реальной скважине.

Следует отметить, что на фиг. 2А, что перед точкой, в которой крутящий момент непрерывно увеличивается, то есть в фазе 1, в которой скорость вращения на фиг. 2А составляет 6,3 оборота или менее, крутящий момент не должен создаваться в принципе. Однако на самом деле в фазе 1 пикообразный крутящий момент имеет тенденцию генерироваться часто и нерегулярно.

Это говорит о том, что соединение ниппеля при вращении неравномерно и локально контактирует с соединением муфты. Такая ситуация возникает во время свинчивания в реальной скважине.

Это означает, что в фазе 1 пленка твердосмазочного покрытия неизбежно разрывается и в некоторой степени отслаивается в зависимости от состава и оптимизации пленки твердосмазочного покрытия. Здесь следует подчеркнуть, что состояние фиг. 2А не является наихудшим состоянием, созданным намеренно, а представляет просто диаграмму крутящего момента для образца с пленкой твердосмазочного покрытия.

Фиг. 3А и 3В

С другой стороны, фиг. 3А представляет диаграмму заворачивания с усилием в случае, когда используется та же пленка твердосмазочного покрытия, что и на фиг. 2А и 2В, а свинчивание выполняется с помощью вертикального приводного ключа.

Ниппель, используемый на фиг. 3A и 3B, имеет тот же внешний диаметр, толщину и тип соединения, что и ниппель на фиг. 2А и 2В, но представляет собой короткий ниппель длиной около 1 м.

Фиг. 3А представляет диаграмму свинчивания (диаграмму заворачивания с усилием), когда свинчивание начинается из состояния, когда резьбы достаточно зацеплены друг с другом. То есть, как показано на фиг. 3В, фиг. 3А представляет диаграмму свинчивания (диаграмму заворачивания с усилием) для случая, когда количество открытых витков резьбы ниппеля составляет примерно от 1 до 3 в начале первоначального свинчивания.

Условия фиг. 3А также представляют условия, часто используемые во время свинчивания в обычных лабораторных испытаниях, а случай, показанный на фиг. 3А представляет случай, когда соединение устанавливается до тех пор, пока резьба не придет в зацепления путем затягивания вручную.

На фиг. 3А, необходимо обратить внимание на то, что единицы по горизонтальной оси отличается от единиц на фиг. 2А.

На фиг. 3А, свинчивание с помощью ключа начинается с состояния, в котором затягивание выполнено вручную до состояния, в котором резьбы вошли в зацепление друг с другом и, таким образом, не наблюдается пикообразного крутящего момента, как показано на фиг. 2А.

Как можно видеть из фиг. 3А и 3В, при обычном лабораторном испытании в фазе 1 пленка твердосмазочного покрытия не разрушается и свинчивание происходит от области, где обе поверхности резьбы начинают контактировать.

Фиг. 4А и 4В

Фиг. 4А и 4В иллюстрируют фиг. 2А и 3А в легко сравнимом состоянии.

Фиг. 4А иллюстрирует пример фиг. 2А и 2В, а фиг. 4B иллюстрирует пример фиг. 3А и 3В.

Согласно анализу авторов изобретения, учитывая использование в реальной скважине, предпочтительно, чтобы идеальная пленка твердосмазочного покрытия не разрушалась в области (х) на фиг. 4А, и что опасения по поводу разрыва и отслаивания сведены к минимуму. В качестве альтернативы предпочтительно предусмотреть вторичные продукты, полученные из разорванной или отслоившейся пленки твердосмазочного покрытия, так, чтобы они не забивались в резьбовом зазоре в процессе свинчивания/развинчивания, а, наоборот, успешно прикреплялись к соединению и способствовали смазыванию, хотя иногда может возникать пиковое состояние (ситуация, при которой повреждается пленка твердосмазочного покрытия).

При этом считается, что многие предыдущие публикации посвящены смазыванию (фиг. 4B и фиг. 3A) после зацепления соединения, что определяется по результатам испытаний на свинчивание/развинчивание. Считается, что многие предыдущие публикации посвящены смазыванию после того, как резьбы вошли в зацепление друг с другом, то есть превосходству/несовершенству смазочных характеристик самой пленки твердосмазочного покрытия. По этой причине предполагается, что используется короткий ниппель, что горизонтальный ключ и вертикальный ключ используются для установки на участке, где соединение затягивается вручную, а затем выполняется развинчивание. Следует отметить, что в некоторых патентных документах, четко указывающих количество раз свинчивания/развинчивания (M/B), описано, что свинчивание может быть выполнено 10 раз в случае небольшого диаметра в реальной скважине. Однако такое количество раз представляется возможным как при оценке с помощью короткого ниппеля, так и при оценке в реальной скважине. С другой стороны, в случае большого диаметра 9-5/8'' или 13-3/8'' есть некоторые признаки того, что свинчивание/развинчивание на основе пленки твердосмазочного покрытия может быть выполнено до 15-20 раз. Однако такое количество раз свинчивания/развинчивания практически невозможно в случае большого диаметра с пленкой твердосмазочного покрытия в реальной скважине.

Кроме того, соединение нефтегазопромысловых труб большого диаметра обычно имеет более высокое значение момента затяжки и имеет больший припуск (люфт) между соединением муфты и соединением ниппеля. Соответственно, пленка твердосмазочного покрытия неизбежно разрывается и в некоторой степени отслаивается до того, как резьбы в достаточной степени зацепятся друг с другом. Кроме того, в начале испытания, на стадии, когда соединение ниппеля устанавливается в соединении муфты, обращение с ними затруднено из-за большой массы и соединение ниппеля неосторожно приводится в контакт с соединением муфты с определенной частотой. Это также приводит к разрыву и отслаиванию пленки твердосмазочного покрытия.

В настоящем осуществлении рассматривается реальная ситуация свинчивания/развинчивания в реальной скважине. Кроме того, ввиду того факта, что на практике при использовании графита, который во многих документах описывается как подходящий для смазывания, на практике часто возникают заедания, в настоящем изобретении был сделан анализ с целью достижения максимального применения смазывания с использованием графита в реальных условиях скважины.

Конфигурация

Настоящее осуществление относится к структуре пленки покрытия, сформированной на затяжной поверхности в соединении для нефтегазопромысловых труб, используемых в реальной добыче нефти/газа, и к резьбовому соединению, имеющему такую структуру пленки покрытия в качестве пленки смазочного покрытия. Настоящее осуществление характеризуется пленкой смазочного покрытия, включающей пленку твердосмазочного покрытия, сформированную на затяжной поверхности резьбового соединения, а сама конструкция резьбового соединения особо не ограничивается. В качестве конструкции резьбового соединения можно использовать известную или новую конструкцию соединения.

Нефтегазопромысловная труба и резьбовое соединение для нефтегазопромысловой трубы

Нефтегазопромысловая труба включает, например, муфту 2, такую как муфтовое соединение, и ниппель 1, как показано на фиг. 1.

Как проиллюстрировано на фиг. 1, резьбовое соединение для нефтегазопромысловых труб включает муфту 2, например муфту, имеющую внутреннюю резьбу 2а, и ниппель 1, имеющий наружную резьбу 1а. Пленка смазочного покрытия, включающая пленку твердосмазочного покрытия, сформирована на контактной поверхности (затяжной поверхности 10) резьбовой части по меньшей мере одного компонента из муфты 2 и ниппеля 1.

Средство для формирования пленки твердосмазочного покрытия

Далее будет описано средство для формирования пленки твердосмазочного покрытия в настоящем осуществлении.

Средство настоящего осуществления сформировано путем диспергирования двух или более типов твердых смазочных материалов в связующей смоле в качестве компонента матрицы.

В настоящем осуществлении графит содержится в качестве одного из двух или более типов твердых смазочных материалов в количестве 50% или более и 90% или менее относительно общей массы твердых смазочных материалов. Графит имеет чешуйчатую форму и средний диаметр частиц 10,0 мкм или менее. Здесь, в настоящем осуществлении, чешуйчатая форма означает, что предпочтительными являются лучшая кристалличность и самая высокая чистота графита.

Кроме того, в качестве других твердых смазочных материалов из двух или более типов твердых смазочных материалов содержится твердый смазочный материал, сформированный из одного или более материалов, выбранных из следующей первой группы твердых смазочных материалов и следующей второй группы твердых смазочных материалов.

Первая группа твердых смазочных материалов

BN (нитрид бора)

Слюда (слюда)

Тальк

MCA (цианурат меламина)

MoS2 (дисульфид молибдена)

Вторая группа твердых смазочных материалов

ПТФЭ (политетрафторэтилен)

ПФА (перфторалкоксиалкан; сополимер тетрафторэтилена-перфторалкоксиэтилена),

ПФЭ (сополимер перфторэтилена и пропилена; сополимер тетрафторэтилена и гексафторпропилена)

Первая группа твердых смазочных материалов и вторая группа твердых смазочных материалов различаются по механизму смазывания.

Первая группа твердых смазочных материалов представляет смазочные материалы, в которых двумерные слоистые соединения связаны в направлении Z за счет межмолекулярных сил, а когда сила прикладывается в направлении смазывания, двумерные прочные молекулярные структуры скользят, обеспечивая смазывание. Ко второй группе твердых смазочных материалов относятся смазочные материалы, в которых молекулы с прочными связями, имеющие одномерную линейную структуру, связаны друг с другом межмолекулярными силами, и при приложении силы в направлении смазывания молекулы скользят друг по другу по каждой линейной структурной единице в одномерном направлении с реализацией смазывания.

Причина примешивания материалов, выбранных из первой группы твердых смазочных материалов и второй группы твердых смазочных материалов, заключается в следующем. При создании смазки с использованием исключительно графита образуются «вторичные черные лентообразные продукты», которые совместно формируются из соскобленных графита и смолы ПЭЭК в случае смазывания в соединении для нефтегазопромысловых труб. Кроме того, они могут формироваться в значительном количестве. По этой причине существует вероятность того, что «черные лентообразные вторичные продукты» забиваются в зазор между нитями резьбы и вызывают заедание. Ввиду этого в настоящем осуществлении за счет примешивания твердых смазочных материалов, отличных от графита, количество образующихся вторичных продуктов уменьшается и риск заедания снижается при сохранении высокого уровня смазывания.

Здесь предпочтительно включать в качестве других твердых смазочных материалов по меньшей мере ПТФЭ. Это связано с тем, что ПТФЭ сам по себе является твердым смазочным материалом, от которого можно ожидать, что он обеспечит высокое смазывающее действие, а также твердым смазочным материалом, механизм действия которого отличается от механизма действия графита.

Средний диаметр частиц других твердых смазочных материалов предпочтительно находится в диапазоне от 0,1 мкм или более до 5 мкм или менее.

В настоящем осуществлении связующая смола содержит смолу ПЭЭК, имеющую средний диаметр частиц 20 мкм или менее, в качестве основного компонента, и смола ПЭЭК содержится в количестве 70% или более относительно общей массы связующей смолы.

Общая масса твердых смазочных материалов предпочтительно составляет 0,1 или более и 2 или менее от общей массы связующей смолы.

Содержание графита в качестве твердого смазочного материала предпочтительно составляет 20% или более и 50% или менее относительно суммы общей массы твердых смазочных материалов и общей массы связующей смолы.

Средство содержит растворитель для регулирования свойств высыхания и вязкости жидкости, чтобы растворитель не оставался в пленке покрытия. Массовое содержание растворителя предпочтительно составляет 30% или более и 80% или менее относительно массы суммы общей массы твердых смазочных материалов и общей массы связующей смолы.

Структура пленки покрытия в соединении для нефтегазопромысловых труб

Далее будет описана структура пленки покрытия в соединении для нефтегазопромысловых труб в настоящем осуществлении. Пленка смазочного покрытия, включающая пленку твердосмазочного покрытия, сформирована на затяжной поверхности резьбовой части в по меньшей мере одном компоненте из муфты и ниппеля. Пленка твердосмазочного покрытия сформирована путем диспергирования твердых смазочных материалов в связующей смоле в качестве компонента матрицы.

В настоящем осуществлении графит содержится в качестве одного из двух или более типов твердых смазочных материалов в количестве 50% или более и 90% или менее относительно общей массы твердых смазочных материалов. Графит имеет чешуйчатую форму и средний диаметр частиц 10,0 мкм или менее. Здесь, в настоящем осуществлении, чешуйчатая форма означает, что предпочтительными являются лучшая кристалличность и самая высокая чистота графита.

Кроме того, в качестве других твердых смазочных материалов из двух или более типов твердых смазочных материалов содержится твердый смазочный материал, сформированный из одного или более материалов, выбранных из указанной выше первой группы твердых смазочных материалов и указанной выше второй группы твердых смазочных материалов.

Здесь предпочтительно включать в качестве других твердых смазочных материалов по меньшей мере ПТФЭ.

Средний диаметр частиц других твердых смазочных материалов предпочтительно находится в диапазоне от 0,1 мкм или более до 5 мкм или менее.

В настоящем осуществлении связующая смола содержит смолу ПЭЭК, имеющую средний диаметр частиц 20 мкм или менее, в качестве основного компонента, и смола ПЭЭК содержится в количестве 70% или более относительно общей массы связующей смолы. Общая масса твердых смазочных материалов предпочтительно составляет 0,1 или более и 2 или менее от общей массы связующей смолы.

Содержание графита в качестве твердого смазочного материала предпочтительно составляет 20% или более и 50% или менее от суммы общей массы твердых смазочных материалов и общей массы связующей смолы.

Пленка твердосмазочного покрытия включает, например, резьбу резьбовой части и сформирована до области, примыкающей к резьбе.

Пленка твердосмазочного покрытия предпочтительно имеет твердость 3Н или более по шкале карандашной твердости.

Пленка твердосмазочного покрытия предпочтительно имеет толщину от 10 мкм или более до 150 мкм или менее.

Когда материалы муфты и ниппеля представляют собой углеродистую сталь или низколегированную сталь, пленка смазочного покрытия может иметь базовый слой 10В между затяжной поверхностью резьбовой части и пленкой твердосмазочного покрытия 10А (см. фиг. 7А и 7В). Базовый слой 10В сформирован, например, из электроосажденной пленки или пленки, полученной химической конверсионной обработкой.

Когда материалы муфты и ниппеля представляют собой нержавеющую сталь, сплав на основе Ni или сплав Ti, пленка смазочного покрытия может иметь базовый слой 10B между затяжной поверхностью резьбовой части и пленкой твердосмазочного покрытия. Базовый слой 10В сформирован, например, из электроосажденной пленки.

Резьбовое соединение для нефтегазопромысловых труб может иметь структуру, в которой пленка смазочного покрытия, включающая пленку твердосмазочного покрытия, сформирована на затяжной поверхности резьбовой части в одном компоненте из муфты и ниппеля, и пленка, более мягкая, чем пленка твердосмазочного покрытия, сформирована на затяжной поверхности резьбовой части другого компонента из муфты и ниппеля. Более мягкая пленка также предпочтительно является пленкой твердосмазочного покрытия.

Черный лентообразный вторичный продукт

Как описано выше, при выборе графита в качестве твердого смазочного материала часто наблюдается формирование «черного лентообразного вторичного продукта».

В области смазывания соединений для нефтегазопромысловых труб, когда в качестве основного компонента твердого смазочного материала используется графит, основной причиной заедания являются «черные лентообразные вторичные продукты». «Черные лентообразные вторичные продукты» вторично формируются на основе компонентов пленки твердосмазочного покрытия (твердый смазочный материал + компонент связующей смолы), которые неизбежно соскабливаются на стадии свинчивания/развинчивания. Установлено, что эти продукты забиваются в небольшой зазор между нитями резьбы, что приводит к заеданию. В случае смазывания структуры соединения металлы полностью плотно прилегают друг к другу за счет структуры соединения. Точнее, от ситуации, когда имеется очень тонкий зазор, до ситуации, когда имеет место небольшой зазор, но в любом случае имеется пустота между обращенными друг к другу контактными поверхностями резьбы. При свинчивании и развинчивании соединения смазка движется плавно и безостановочно вместе с движением резьбы, что является основой поддержания низкого трения, то есть соответствующего смазывания.

Тот же механизм применим и к случаю пленки смазочного покрытия, которая не является пленкой твердосмазочного покрытия. Например, в случае жирообразного состава общего назначения ключевым моментом является то, что состав равномерно наносится перед свинчиванием, чтобы не кончалось масло, и в то же время смазка двигалась, следуя свинчиванию/развинчиванию резьбы. Даже в случае с этим составом, когда состав скапливается в одном месте зазора резьбы, происходит заедание. Однако состав представляет собой вязкую жидкость и стремится двигаться по этому зазору. С другой стороны, когда графит используется в качестве основного компонента твердого смазочного материала, графит представляет собой листовой слоистый материал, и слои слабо связаны друг с другом межмолекулярными силами. По этой причине графит расслаивается при воздействии значительного усилия в определенном направлении и обеспечивает низкое трение (= высокое смазывание) на месте. Как описано выше, поскольку графит имеет прочную листовую структуру из-за своей физической структуры, слои графита неизбежно связаны друг с другом и имеют тенденцию принимать форму ленты. Кроме того, существует сильная тенденция к тому, что органическая смола, составляющая связующую смолу, действует как своего рода паста, и образуются твердые и толстые черные ленты, заполняющие впадины профиля резьбы. Поэтому пленка твердосмазочного покрытия неизбежно в некоторой степени сдирается во время свинчивания/развинчивания резьбы. Содранная пленка твердосмазочного покрытия (стружка) образует черный лентообразный вторичный продукт, как описано выше. Кроме того, слои слабо связываются друг с другом на уровне межмолекулярных сил и движутся в направлении скольжения из-за нагрузки, приложенной во время свинчивания/развинчивания. Однако сама двумерная плоская листовая конструкция является чрезвычайно прочной и не так сильно разрушается при уровне нагрузки, приложенной во время свинчивания/развинчивания. Таким образом, черные лентообразные вторичные продукты продолжают постепенно увеличиваться в толщине и не могут двигаться с перемещением во время свинчивания/развинчивания. Кроме того, на практике свинчивание/развинчивание резьбы не может быть выполнено однородно или двусторонне-симметрично. На начальной стадии свинчивания и на конечной стадии развинчивания свинчивание/развинчивание в большинстве случаев выполняется в некоторой степени эксцентрично. Поэтому при твердой смазке с использованием графита важно принять меры, чтобы не создавать из графита черные лентообразные объекты, или, если такие объекты формируются, уменьшить количество таких объектов или облегчить формование не прочных лентообразных объектов, а легко ломающихся или порошкообразных объектов, для легкого перемещения во время свинчивания/развинчивания.

В настоящем осуществлении, чтобы реализовать это, был выполнен анализ для определения ограничений по каждому материалу.

Далее будут дополнительно описаны ограничения по каждому материалу.

Основной компонент твердого смазочного материала

Как описано выше, в настоящем осуществлении используются два или более типов твердых смазочных материалов, при этом графит используется в качестве основного компонента.

Графит содержится в качестве одного из двух или более типов твердых смазочных материалов в количестве 50% или более и 90% или менее относительно общей массы твердых смазочных материалов. Графит имеет чешуйчатую форму и средний диаметр частиц 10,0 мкм или менее.

Кроме того, в качестве других твердых смазочных материалов из двух или более типов твердых смазочных материалов содержится твердый смазочный материал, сформированный из одного или более материалов, выбранных из указанной выше первой группы твердых смазочных материалов и указанной выше второй группы твердых смазочных материалов.

Настоящее осуществление направлено на улучшение смазывания соединений для нефтегазопромысловых труб за счет использования графита, который считается соответствующим смазочным материалом, и области его применения. Есть много случаев применения в других областях. Однако в области смазывания соединений для нефтегазопромысловых труб и аналогичных областях, когда в качестве твердого смазочного материала выбран только графит, часто происходит заедание, как описано в литературе известного уровня техники.

С другой стороны, в настоящем осуществлении верхний и нижний пределы содержания каждого твердого смазочного материала установлены с точки зрения предотвращения формирования «черных лентообразных вторичных продуктов», полученных из графита, описанных выше, то есть с точки зрения ограничения получения черных лентообразных вторичных продуктов или, если такие продукты формируются, уменьшать их количество. При этом верхний и нижний пределы содержания каждого твердого смазочного материала установлены с точки зрения формирования не прочных лентообразных продуктов, а разделенных/разрезанных продуктов.

Причина, по которой нижний предел количества графита в качестве материала, образующего твердый смазочный материал, установлен равным 50%, заключается в том, что нижний предел установлен как минимальное количество, необходимое для получения эффекта улучшения смазывания с помощью графита. Если оно менее 50%, улучшение смазывания не наблюдается или оно незначительное.

Причина, по которой верхний предел установлен на уровне 90%, заключается в том, что, если верхний предел превышает 90%, существует серьезная опасность того, что лентообразные вторичные продукты, полученные из графита, застревают в зазорах резьбы и вызовут заедание.

Здесь в настоящем изобретении важно сделать лентообразные вторичные продукты, полученные из графита, хрупкими, при этом используя графит в качестве основного компонента твердого смазочного материала. Кроме того, важно не допускать формирования толстых и прочных лентообразных продуктов. Получение лентообразных вторичных продуктов, разделенных на как можно более мелкие частицы или в порошкообразном состоянии, является важным моментом улучшения смазывания при использовании графита в качестве основного компонента твердого смазочного материала.

Поэтому одной из характеристик настоящего изобретения является добавление другого типа твердого смазочного материала к графиту для формирования пленки твердосмазочного покрытия. В случае твердого смазочного материала, отличного от графита, даже если MoS2, BN или тому подобное из слоистых твердых смазочных материалов добавляется в качестве вспомогательного компонента, свойство прочных (длинных) вторичных лентообразных продуктов может быть изменено, чтобы сократить длину лентообразных вторичных продуктов или для придания лентообразным вторичным продуктам порошкообразной формы. В результате можно избежать засорения продуктами, полученными из графита, в зазоре соединения ниппеля и муфты и возникновения заедания. В частности, добавление типа твердого смазочного материала, который не является слоистым твердым смазочным материалом, например, ПТФЭ, в качестве другого типа твердого смазочного материала, вторичные продукты могут быть сформированы в порошкообразной форме или в форме ленты, которая легко разрушается.

В настоящем осуществлении в качестве типа графита был выбран чешуйчатый графит. Графит на основе природного графита, такой как землистый графит и расширенный графит, а также искусственный графит не используют. Причина, по которой была выбрана чешуйчатая форма, заключается в том, что графитизация наиболее развита, то есть сетка углерода, имеющая двумерную слоистую структуру и форму, в которой слои связаны межмолекулярными силами, благоприятна для смазывания.

В качестве размера частиц графита был выбран графит с размером частиц 0,1-10,0 мкм. Это связано с тем, что для эффективного использования смазочных свойств графита, если размер превышает 10 мкм, сам графит слишком велик и сам графит вызывает заедание. Конкретного нижнего предела не существует, но размер графита включает минимальный размер для графита. Например, нижним пределом считается 0,1 мкм.

Вторичный компонент твердого смазочного материала

Основным компонентом твердого смазочного материала пленки твердосмазочного покрытия является графит, на долю которого приходится 50% или более и 90% или менее твердого смазочного материала, а основным компонентом связующей смолы является смола ПЭЭК.

В настоящем осуществлении твердый смазочный материал в широком смысле также включает добавку, отличную от компонента связующей смолы.

Компонент твердого смазочного материала, подлежащий добавлению в качестве вторичного материала, представляет твердый смазочный материал, включающий один или более типов материалов, выбранных из первой группы твердых смазочных материалов и второй группы твердых смазочных материалов.

Здесь графит имеет прочную двухмерную структуру и находится в состоянии со слоями слабо связанными межмолекулярными силами, и при приложении силы графит скользит, как если бы скользила колода сложенных игральных карт, и, таким образом, поддерживает смазывание, сохраняя при этом двумерную прочную молекулярную структуру. При бессистемном использовании графита часто образуются «черные лентообразные вторичные продукты», которые забиваются в резьбовой зазор и вызывают заедание. Этого явления следует избегать путем оптимизации содержания графита и смолы ПЭЭК. С такой точки зрения предпочтительно выбирать вторичные компоненты в соответствии с основной структурой настоящего изобретения.

То есть, добавляемый вторичный твердый смазочный компонент предпочтительно представляет смазочную добавку, имеющую механизм, при котором длинноцепочечные молекулы скользят в направлении, в котором к ним приложена сила, а не смазку, в которой используется скольжение по двумерной поверхности, который основан на том же механизме, что и сам графит.

С этой точки зрения предпочтительно использовать, например, ПТФЭ в качестве твердого смазочного компонента, подлежащего дополнительному добавлению. Условия определяются как подходящие на данный момент, и средний размер частиц 0,1-5 мкм определяется как благоприятный. Если средний размер частиц превышает 5 мкм, сам ПТФЭ скатывается, и эффект улучшения смазывания невелик. Если средний размер частиц составляет менее 0,1 мкм, когда ПТФЭ содержится в качестве вторичного компонента в основном компоненте, содержащем графит, эффект смазывания ПТФЭ отсутствует и не наблюдается особенно превосходного смазывания.

Например, для других дополнительно добавляемых вторичных твердых смазочных компонентов средний диаметр частиц предпочтительно составляет 0,1-5 мкм.

Кроме того, ПФА и ПФЭ являются примерами, имеющими тот же самый механизм. Это структуры, в которых боковые цепи прикреплены к молекулярной структуре ПТФЭ, а смазывающая способность достигается за счет скольжения молекулярных цепей. Однако в качестве материала подходящего диапазона был выбран ПТФЭ, поскольку ПТФЭ имеет боковую цепь и, следовательно, обладает одним подходящим свойством.

Кроме того, твердый смазочный компонент, подлежащий вторичному добавлению, также может быть выбран с точки зрения улучшения смазывания за счет повышения твердости пленки. Настоящее изобретение также включает добавление порошка стекловолокна и порошка углеродного волокна.

Основной компонент связующей смолы и вторичный компонент связующей смолы

Связующая смола состоит из компонентов смолы одного типа или двух или более типов. Связующая смола по настоящему осуществлению содержит смолу ПЭЭК, имеющую средний диаметр частиц 20 мкм или менее, в качестве основного компонента. Смола ПЭЭК содержится в количестве 70% или более и 100% или менее относительно общей массы связующей смолы.

В области смазывания соединений для нефтегазопромысловых труб, когда графит используется в качестве основного компонента твердого смазочного материала, основной причиной заедания является «черный лентообразный вторичный продукт», образующийся вторично на основе компонентов пленки твердосмазочного покрытия (твердый смазочный материал + компонент связующей смолы), которые неизбежно сдираются на стадии свинчивания/развинчивания.

Количество смолы ПЭЭК определяется как 70% или более от общей массы связующей смолы для повышения твердости самой пленки твердосмазочного покрытия для смазывания соединения для нефтегазопромысловых труб. То есть это делается для уменьшения количества компонента, сдираемого с пленки покрытия, чтобы уменьшить количества графита и компонента связующей смолы, из которых образуются «черные лентообразные вторичные продукты».

Когда пленка покрытия твердая, количество отслаиваемого/сдираемого компонента уменьшается, что является предпочтительным. Однако смола ПЭЭК (полиэфирэфиркетон) выбрана в качестве основного компонента связующей смолы с точки зрения не просто выбора твердой смолы, но и возможности без проблем смешивать смолу с графитом, а также с точки зрения твердости пленки. В результате следует избегать использования просто твердой смолы.

Здесь примеры твердой смолы включают полиэфиримид (ПЭИ), полифениленсульфид (ПФС), полиамидимид (ПАИ), полибензимидазол (ПБИ) и фенольную смолу (ФС). Однако эти смолы представляют собой всего лишь твердые смолы и не могут быть использованы.

Например, полиэфиримид (ПЭИ) представляет собой аморфную смолу и имеет плохую износостойкость. Поэтому пленка твердосмазочного покрытия имеет тенденцию сдираться на стадии свинчивания/развинчивания соединения. Полифениленсульфид (ПФС) имеет плохую ударную вязкость, неудобен в использовании в зависимости от температуры использования и способствует заеданию. В случае полиамидимида (ПАИ) ПТФЭ используется в качестве основного компонента, а графит используется в качестве вторичного компонента без особых проблем, но при использовании графита в качестве основного компонента неизбежно накапливаются «черные лентообразные вторичные продукты» в зазоре резьбы, вызывая заедание. Полибензимидазол (ПБИ) слишком твердый и поэтому сам по себе не пригоден для применения в смазывании. В области нефти и газа всегда отмечается обеспокоенность тем, что продукты, содержащие S, включая ингибиторы, бактерициды и MoS2, в конечном итоге вызывают формирование H2S в результате микробной коррозии. Поэтому полифениленсульфид (ПФС) применять нельзя. При смазывании соединений нефтегазопромысловых труб в некоторой степени неизбежно выделяется тепло. Фенольная смола (ФС) имеет температуру термостойкости около 150°C и, следовательно, имеет низкую термостойкость и не может быть использована.

Однако в настоящем изобретении, в котором смола ПЭЭК составляет 70% или более, являясь основным компонентом, эти материалы вторично добавляются и используются без каких-либо особых проблем.

Размер частиц смолы ПЭЭК должен составлять 20 мкм или менее. Это связано с тем, что, как и в случае с графитом, когда размер частиц смолы ПЭЭК слишком велик, смола ПЭЭК сама вызывает заедание. В момент свинчивания/развинчивания соединения для нефтегазопромысловых труб прикладывается большая нагрузка, и резьба скользит в среде, начиная от той, в которой зазоры между нитками резьбы узкие, до той, в которой пленки практически плотно прилегают друг к другу. И связующая смола, и твердый смазочный материал раздавливаются и не сохраняют свои первоначальные размеры. Однако, когда первоначальный размер смолы ПЭЭК составляет более 20 мкм, весьма вероятно, что смола станет причиной заедания. Поэтому максимальный размер среднего размера частиц смолы ПЭЭК был определен как 20 мкм или менее.

Соотношение в смеси твердого смазочного материала и связующей смолы, а также доля графита в смеси

В состоянии пленки покрытия масса твердого смазочного материала, содержащейся в пленке, составляет 0,1-кратное или более и 2-кратное или менее количество от массы связующей смолы. Массовая доля графита определяется равной 20% или более и 50% или менее. Это ограничение было также установлено для того, чтобы свести к минимуму формирования «черных лентообразных вторичных продуктов», описанных выше, и эффективно использовать эффект твердой смазки графита.

Причина, по которой общая масса твердого смазочного материала, содержащего графит в качестве основного компонента, смешивается в массе, составляющей от 0,1-кратного до 2,0-кратного количества относительно массы связующей смолы, заключается в следующем.

Нижний предел определяется как 0,1-кратный потому что, если он менее 0,1-кратного, «черные лентообразные вторичные продукты» с меньшей вероятностью будут формироваться в пределах указанного диапазона без каких-либо проблем, но количество самого твердого смазочного материала невелико и, таким образом, смазывающее действие не может быть сохранено. Причина, по которой верхний предел установлен равным 2,0-кратным, заключается в том, что, если верхний предел превышает 2,0-кратный, «черный лентообразный вторичный продукт» получается в большем количестве, чем необходимо, и часто вызывают заедание.

Причина, по которой были выбраны смола ПЭЭК и графит, также заключается в том, что и смола ПЭЭК, и графит обладают водоотталкивающими свойствами. В настоящем осуществлении коммерческие продукты часто требуют коррозионной стойкости в дополнение к смазывающим свойствам, исходя из того, что соединение нефтегазопромысловых труб подвергается воздействию открытого воздуха в течение примерно 1-2 лет в состоянии, в котором к соединению нефтегазопромысловых труб прикрепляют предохранительные резьбозащитные кольца и оставляют до использования. Поэтому также предполагается сохранять антикоррозионные свойства за счет водоотталкивающих свойств смолы ПЭЭК и графита при введении вторичного компонента. Кроме того, поскольку твердая пленка может быть измельчена мельчайшими трещинами, можно сохранить смазывающую способность и реализовать антикоррозионные свойства.

Состав средства

Средство содержит растворитель для регулирования характеристик высыхания и вязкости жидкости таким образом, чтобы растворитель не оставался в пленке покрытия. Массовое соотношение компонентов растворителя предпочтительно составляет 30-80% относительно суммы массы твердых смазочных компонентов и массы компонента связующей смолы.

Компоненты, образующие пленку твердосмазочного покрытия, готовят в растворенном состоянии в растворителе. Средство наносят и сушат путем испарения и обжига растворителя или облучения растворителя дальними инфракрасными лучами, ультрафиолетовыми лучами и т.п. для формирования пленки.

В настоящем изобретении массовая доля компонента растворителя составляет 30-80% относительно суммы массы твердого смазочного компонента и массы компонента связующей смолы. Материал растворителя особо не ограничивается. Растворитель может представлять собой полярный растворитель или неполярный растворитель.

Поскольку смолу ПЭЭК необходимо обжигать при температуре выше 350°C, эти растворители необходимо отгонять/испарить до указанного температурного диапазона. Причина, по которой компонент растворителя был добавлен всего до 80%, заключается в том, что графит легко плавает в растворителе, когда вязкость жидкости регулируется. Кроме того, это необходимо для предотвращения смещения графита к поверхности при формировании пленки твердосмазочного покрытия. Поэтому верхний предел был определен равным 80%.

Нижний предел был установлен равным 30% во избежание неудачного нанесения средства, поскольку вязкость жидкого средства высока, если нижний предел составляет менее 30%.

Примеры полярных растворителей включают ДМФ (N,N-диметилформамид), НМП (N-метил-2-пирролидон), ДМСО (диметилсульфоксид), метанол и этанол. Примеры неполярных растворителей включают н-гексан, толуол, ксилол, диоксан и ТГФ (тетрагидрофуран).

Примеры органического растворителя включают МЭК (метилэтилкетон) и МИБК (метилизобутилкетон) в качестве растворителей на основе кетонов, этилацетат и бутилацетат в качестве растворителей на основе сложных эфиров, а также метанол, этанол и ИПС (изопропиловый спирт) в качестве растворителя на основе спирта.

Затем растворитель испаряется и обжигается или облучается дальними инфракрасными лучами, ультрафиолетовыми лучами и т.п. для формирования пленки. Удалив растворитель и формируя пленку, можно добиться как смазывающих свойств, так и коррозионной стойкости.

Характеристики пленки твердосмазочного покрытия

Путем нанесения средства по настоящему осуществлению и удаления компонента растворителя для формирования пленки твердосмазочного покрытия, пленка твердосмазочного покрытия используется как пленка, обладающая как смазывающими, так и антикоррозионными свойствами.

Идея и структура настоящего изобретения сами по себе основаны на обеспечении смазывания соединения для нефтегазопромысловых труб пленкой твердосмазочного покрытия.

Как показано со ссылкой на фиг. 2А-4В, при свинчивании/развинчивании соединения нефтегазопромысловых труб, в частности, на начальной стадии свинчивания и конечной стадии развинчивания пленка твердосмазочного покрытия повреждается за счет вибрации до зацепления друг с другом ниток резьбы. Кроме того, при использовании графита в качестве основного компонента твердого смазочного материала часто появляются «черные лентовидные вторичные продукты». В качестве средства снижения влияния таких продуктов настоящее изобретение определяет оптимальный диапазон.

Однако эту идею можно использовать не только для смазывания соединения нефтегазопромысловых труб, но и для улучшения смазывания. Поэтому предполагается, что идея в значительной степени применима вплоть до формирования пленки твердосмазочного покрытия, формируемой на металлическом материале.

Подходящие диапазоны твердости пленки и толщины пленки

Каждая из сформированных пленок покрытия имеет карандашную твердость предпочтительно 3H или более и толщину пленки предпочтительно 10 мкм или более и 150 мкм или менее. Верхнего предела твердости пленки покрытия не существует, и чем выше твердость, тем лучше.

Если пленка твердая, можно уменьшить количество часто возникающих «черных лентообразных вторичных продуктов». Если пленка имеет карандашную твердость 3H или более, эффект будет высоким, что приведет к превышению целевого уровня числа операций свинчивания/разрыва.

В данном случае смола ПЭЭК отдельно имеет твердость по карандашной шкале около 3-5H, и поэтому твердый смазочный компонент добавляется так, чтобы не снизить твердость. Как описано выше, для активного увеличения твердости смолы ПЭЭК может быть добавлено стекловолокно или углеродное волокно.

Что касается толщины пленки, то необходимо формировать пленку толщиной по меньшей мере 10 мкм, чтобы сохранить смазывающую способность и коррозионную стойкость. Что касается верхнего предела толщины пленки, то зазор между соединением муфты и соединением ниппеля варьируется в зависимости от типа и конструкции соединения нефтегазопромысловых труб. Поэтому верхний предел было трудно определить единообразно, но он был установлен на уровне 150 мкм. Поскольку многие соединения нефтегазопромысловых труб проектируются с верхним пределом зазоров между нитками резьбы 100-150 мкм, верхний предел толщины пленки был определен в 150 мкм. Более предпочтительно, толщина пленки составляет 10-50 мкм.

Здесь могут быть зазоры между витками и впадинами наружной и внутренней резьбы размером 100-150 мкм, как описано выше. Однако зазоры между стыковочными рабочими сторонами наружной и внутренней резьбы, а также зазоры между нагрузочными сторонами варьируются в зависимости от осуществления свинчивания или развинчивания. Когда зазоры узкие, пленки практически плотно прилегают друг к другу. Поэтому толщина пленки предпочтительно находится в диапазоне 10-50 мкм. Существует реальное состояние, при котором связующая смола сдирается во время свинчивания/развинчивания. Кроме того, пленка, нанесенная при комнатной температуре, реально измельчается в тонкую пленку. Поэтому, даже если толщина пленки превышает предполагаемый размер зазоров, проблем не возникает.

Карандашная твердость пленки твердосмазочного покрытия измеряется методом, указанным в JIS K 5600-5-4 (1999). В стандарте JIS четко указано, что этот стандарт представляет перевод стандарта «ISO/DIS 15184, Краски и лаки. Определение твердости пленки методом карандашного теста». Однако сам метод определения карандашной твердости оценивался на основе определения стандарта JIS. Кроме того, причина, по которой твердость пленки оценивают по шкале карандашной твердости, заключается в том, что оценка производится путем «царапания» пленки карандашом. Это связано с тем, что метод оценки твердости пленки осуществляется путем «царапания», что аналогично поведению, при котором отслаиваются пленки твердосмазочного покрытия наружной резьбы и внутренней резьбы соединения нефтегазопромысловых труб. В методах измерения твердости пленки надавливанием, т.е. по Роквеллу, Виккерсу, Шору и Кнупу, которые иногда используются для пленки покрытия и т.п., пленка покрытия является тонкой и на нее влияет основа. Поэтому в настоящем изобретении использовалась карандашная твердость.

Базовый слой под пленкой твердосмазочного покрытия

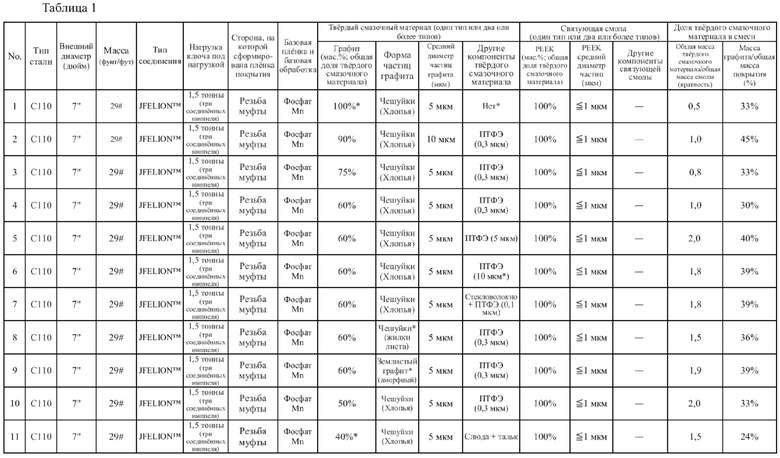

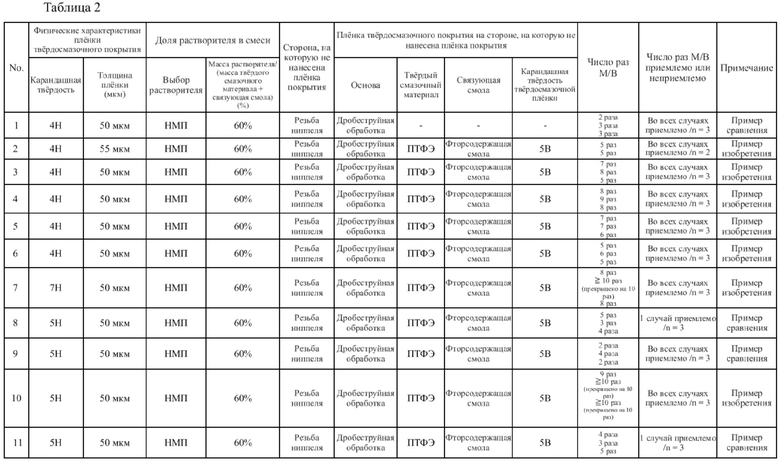

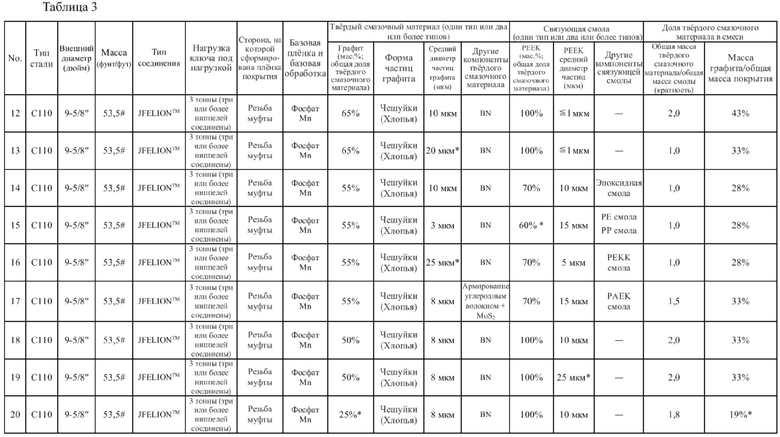

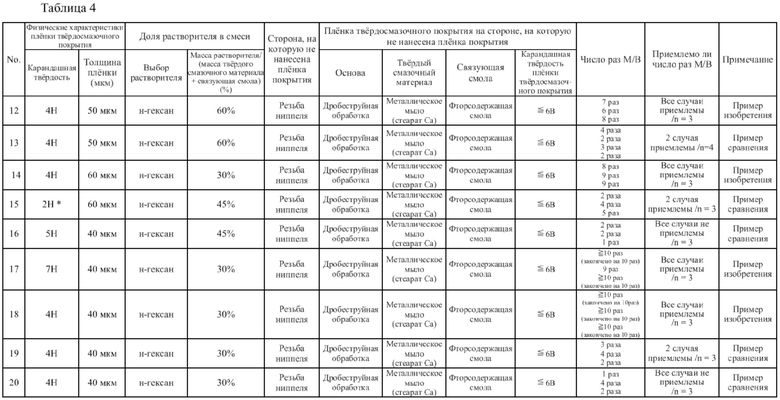

Когда металлический материал или нефтегазопромысловая труба представляет углеродистую сталь или низколегированную сталь, предпочтительно, чтобы между металлическим материалом или нефтегазопромысловой трубой и пленкой твердосмазочного покрытия присутствовал базовый слой, сформированный из электроосажденной пленки или пленки, полученной химической конверсионной обработкой.