Изобретение относится к уплотнитель- ной смазке для замковых резьб бурильных, утяжеленных бурильных и насосно-компрессорных труб, предотвращающей заедание резьб.

При бурении скважин надежность работы резьб замковых соединений бурильной колонны в основном определяется их износом, обусловленным так называемым схватыванием металлических поверхностей (заеданием резьб).

Преждевременный износ резьб замков приводит в конечном счете к снижению скорости бурения и удорожанию геологоразведочных работ.

Часто имеют место аварии в скважине по причине наличия изношенных резьб замков, что нарушает нормальный технологический процесс бурения скважин.

Особенно значительно это явление, когда бурение скважин осуществляется на значительные глубины до 22UO-2500 м с применением бурильных колонн большой массы, требующих высоких моментов свинчивания резьб при наличии глинистых растворов и выбуренных частиц породы. Работа резьбовых соединений на такой глубине сопровождается наличием повышенных температур (до 100-160°С). Все это неблагоприятно отражается на работе резьбовых соединений бурильных колонн, поэтому они подвержены интенсивному износу, заеданию, преждевременному выходу из строя, а иногда и к авариям в скважине.

NJ СО

XI

О1

В основе явления заедания лежит процесс схватывания (сцепления) металлических контактируемых поверхностей. Сваривание резьб бывает настолько прочным, что разъединить детали замка невозможно даже с применением механизмов свинчивания-развинчивания. А в тех сл.уча- ях, когда удается разъединить сварившийся замок, то все или часть ниток резьбы бывают полностью сорваны (повреждены) и замок к дальнейшей эксплуатации непригоден.

Способность противостоять возникновению процесса заедания резьб зависит в основном от наличия и природы (качества) смазывающего материала.

Известны уплотнительные смазки для резьбовых соединений на основе минерального или синтетического масел с добавлением графита и порошкообразных наполнителей, например смазки Р-2, Р- 113, Р-402, Лимол и др.

Однако эти смазки не стойки к воздействию промывочных жидкостей и вымываются последними, не обладая достаточной прочностью масляной пленки.

Применение указанных смазок в практике геологоразведочного бурения незначительно снизило количество случаев преждевременного выхода из строя замков по причине заедания резьб. В состав смазок входит дорогостоящее дефицитное сырье (порошкообразные- металлические антифрикционные добавки дисульфид молибдена).

С учетом изложенных недостатков, смазки не нашли широкого применения

Наиболее близкой к предлагаемой по составу и достигаемому результату является уплотнигельная смазка для резьбовых соединений, имеющая следующий состав, мас.%:

Минеральное масло 6-8

Графит2-4

Фенолформальдегидная смола25-35

Уайт-спирит25-35

Битум нефтянойДо 100

Указанная смазка обладает высокой летучестью, При хранении в течение 2-3 мес входящая в состав смазки фенолформальде- гидпал смола переходит в неплавкое, нерастворимое состояние - происходит полимеризация смолы. При повышении температуры свыше 50°С этот процесс протекает значительно интенсивнее. Происходит расслоение смеси, в нижней части которой наблюдается плотный резинопо- добный осадок, что обуславливает снижение смазочных, противоизносных и проти- возадирных свойств.

Цель изобретения - создание уплотни- тельной смазки для резьбовых соединений с повышенными смазочными (противо- задирными, противоизносными), адгезионными и защитными свойствами, работоспособной в широком температурном интервале, малолетучей и стойкой к воз- действию промывочных жидкостей.

Поставленная цель достигается тем, что смэзкз, содержащая минеральное масло и графит, дополнительно содержит кальциевое мыло синтетических жирных кислот фракции Cs-Сб, продукт обработки окисленного петролатума кальциевым щелочным агентом, триэтаноламиновое мыло кислот таллового масла, гумусовый каустобиолит и диметиламид муравьиной кислоты при сле- дующем соотношении компонентов, мас.%: Кальциевое мыло синтетических жирных кислот фракций Cg-Ce45-60

Продукт обработки окис- ленного петролатума кальциевым щелочным агентом 5-10 Триэтаноламиновое мыло кислот таллового масла5-15

Графит5-15

Гумусовый каустобиолит5-15

Диметиламид муравьиной кислоты.3-7

Минеральное маслоДо 100

Для загущения смазки используются недефицитные дешевые природные твердые продукты-гумусовые каустобиолиты с содержанием углерода 53-80%. К таким продуктам относятся торф, природный бурый уголь, отходы бурого угляi после из- влечения битумов - экстрагированный бурый уголь, длиннопламенный каменный уголь.

Применение гумусовых каустобиолитов с содержанием углерода 53-80% в составе смазки обусловлено наличием в органической массе в значительном количестве гуми- новых кислот у торфа до 55%, бурых углях от 20 до 70%, угля переходного типа от бурых к каменным до 10%, которые представ- 0 ляют собой группу естественных аморфных высокомолекулярных органических кислот, значительно повысивших противоизносные и противозадирные свойства смазки.

55

Для приготовления смазки используются:

- кальциевое мыло синтетических жирных кислот (СЖК), получаемое омылением синтетических жирных кислот фракции Cs Се гидроксидом кальция;

-продукт обработки окисленного пет- ролатума любым кальциевым щелочным

агентом - Са(ОН)а. СаО;

-триэтаноламиновое мыло кислот тал- лового масла, получаемое омылением тал- левого масла триэтаноламином;

-графит;

-гумусовый каустобиолит с содержанием углерода до 80%: торф, бурый уголь, отходы бурого угля после извлечения битумов - экстрагированный бурый уголь, длинно- пламенный уголь марки Д;

-диметиламид муравьиной кислоты;

-минеральное масло-индустриальное

И 20 А или дистиллятное марки 20.

Получают смазку простым смешением компонентов при нагревании до 60°С, Согласно описанной технологии возможно получить смазки составов, представленных в табл.1.

Конкретный состав смазки по известному способу (состав 6), в сравнении с которым проводили1 испытания, содержит компоненты, мас.%:

Минеральное масло7

Графит4

Фенолформальдегидная смола30

Уайт-спирит30

Битум нефтяной29

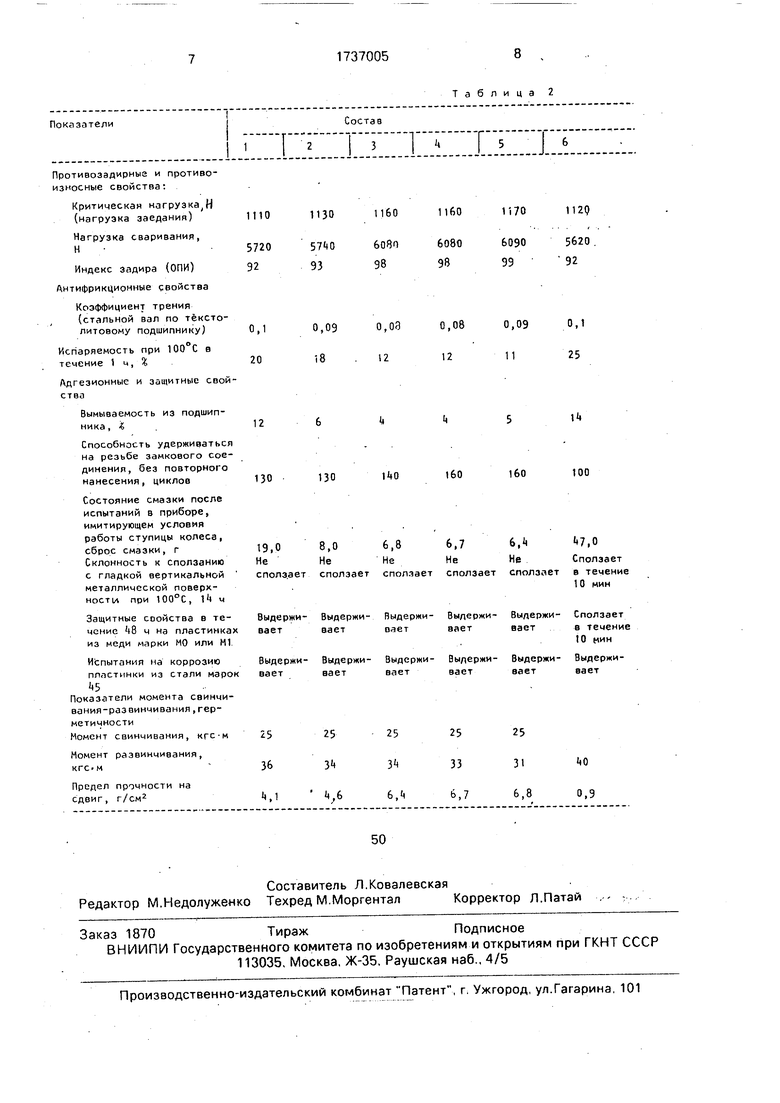

Сравнительные результаты испытаний предлагаемой и известной смазок представлены в табл.2

Как видно из табл.2,свойства предлага- емой смазки значительно превышают свойства известной смазки: увеличиваются противозадирные и противоизносные свойства смазки, уменьшается испаряемость в 2

раза, вымываемость из подшипника в 3 раза.

Предлагаемая смазка может использоваться для смазывания резьб замков бурильных, утяжеленных бурильных и на- сосно-компрессорных труб.

Для получения предлагаемой смазки используется недефицитное, дешевое природное сырье или отходы производства, которые могут обеспечить производство дешевых смазок в достаточном для бурения скважин количестве,

Формула изобретения Уплотнительная смазка для резьбовых соединений, содержащая минеральное масло и графит, отличающаяся тем, что, с целью повышения смазочных, адгезионных и защитных свойств, смазка дополнительно содержит кальциевое мыло синтетических жирных кислот фракции , продукт обработки окисленного петролатума кальциевым щелочным агентом, тризтано- ламиновое мыло кислот таллового масла, гумусовый каустобиолит и диметиламид муравьиной кислоты при следующем соотношении компонентов, мас.%: Кальциевое мыло синтетических жирных кислот фракции Cs-Ce45-60 Продукт обработки окисленного петролатума кальциевым щелочным агентом 5-10 Триэтаноламиновое мыло кислот таллового масла 5-15 Графит 5-15 Гумусовый каустобиолит 5-15 Диметиламид муравьиной кислоты 3-7 Минеральное масло Остальное

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнительная смазка для резьбовых соединений | 1986 |

|

SU1456455A1 |

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

| Уплотнительная смазка для резьбовых соединений | 1977 |

|

SU667586A1 |

| Уплотнительная пластичная смазка | 1979 |

|

SU897839A1 |

| УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2125085C1 |

| УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2114906C1 |

| ПОРОШКОВАЯ ДОБАВКА ДЛЯ УПЛОТНИТЕЛЬНЫХ СМАЗОК РЕЗЬБОВЫХ СОЕДИНЕНИЙ И УПЛОТНИТЕЛЬНАЯ СМАЗКА (ВАРИАНТЫ) | 2002 |

|

RU2217482C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2008 |

|

RU2391386C1 |

| Смазочно-охлаждающая жидкость для холодной прокатки стали | 1985 |

|

SU1294817A1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2231540C1 |

Изобретение относится к уплотнитель- ной смазке для резьбовых соединений бу рильных и насосно-компрессорных труб. Цель - повышение смазочных, адгезионных и защитных свойств. Смазка содержит, мас.%: кальциевое мыло синтетических жирных кислот фракции 45-60; продукт обработки окисленного петролатума кальциевым щелочным агентом 5-10; триэ- таноламиноаое мыло кислот таллового масла 5-15; графит 5- 15; гумусовый каусто- биолит 5-15; дмметиламид муравьиной кислоты 3-7 и минеральное масло - остальное. При применении предлагаемой смазки критическая нагрузка 1170 Н, известной - 1120 Н; нагрузка сваривания 6080 Н (известной 5620 Н); испаряемость уменьшается в 2 раза, вымываемость из подшипника - в 3 раза. 2 та б л сл

Противозадирныг и противо- износные свойства:

Критическая нагрузка(Н (нагрузка заедания)

Нагрузка сваривания, И

Индекс задира (ОПИ) Антифрикционные свойства

Коэффициент трения (стальной вал по текстолитовому подшипнику)

Испаряемость при 100 С в течение 1 ч, %

Адгезионные и защитные свойства

Вымываемость из подшипника, Ј

Способность удерживаться на резьбе замкового соединения, без повторного нанесения, циклов

Состояние смазки после испытаний в приборе, имитирующем условия работы ступицы колеса, сброс смазки, г Склонность к сползанию с гладкой вертикальной металлической поверхности при 100°С, 14 ч

Защитные свойства в течение 48 ч на пластинках из меди марки МО или М1

Испытания на коррозию пллстннки из стали марок

45

Показатели момента свинчивания-развинчивания .герметичности

1110 ИЗО

1160 ибо 1170 игр

5720 5740 6080 6080 6090 5620 92 93 98 98 99 92

0,1 0,09 0,03 0,08 0,09 0,1 20 18 12 12 11 25

12

130

130

йо

160

160

14

100

19,0 8,0 6,8 6,7 М ,0 Не Не Не Не Не Сползает сползает сползает сползает сползает сползает в течение

10 мин

Выдержи- Выдержи- Выдержи- Выдержи- Выдержи- Сползает вает вает оает вает вает в течение

10 мин

Выдержи- Выдержи- Выдержи- Выдержи- Выдержи- Выдерживает вает вает вает вает вает

1160 ибо 1170 игр

14

йо

160

160

100

| Справочник по применению и нормам расхода смазочных материалов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Е.А.Эминова, кн 1 | |||

| М.: Химия, 1977, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Уплотнительная смазка для резьбовых соединений | 1977 |

|

SU667586A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-05-30—Публикация

1990-07-10—Подача