Изобретение относится к способу регенерации водно-аммиачного раствора ацетата одновалентной меди, который находит применение в нефтехимической промышленности при получении синтетических каучуков в процессе выделения основного мономера бутадиена-1,3 методом хемосорбции из бутадиенсодержащих фракций, образующихся в процессах дегидрирования н-бутана и пиролиза.

При выделении бутадиена-1,3 из продуктов двухстадийного дегидрирования н-бутана и С4 фракции пиролиза в промышленности методом хемосорбции в поглотительном водно-аммиачном растворе ацетата одновалентной меди (MAP) происходит накопление примесей этилацетилена, винилацетилена и тяжелых (полимерных) соединений. Присутствие указанных примесей приводит к ухудшению рабочих свойств поглотительного раствора MAP, а именно, увеличивается время расслаивания бутадиена-1,3 и поглотительного раствора за счет увеличения степени эмульгирования, возникает вспенивание при десорбции.

Известен способ регенерации поглотительного раствора на основе солей одновалентной меди путем фильтрования через активный уголь при температуре 40-98°С (авторское свидетельство СССР №929578, C02F 1/28, опубл. 23.05.1982). Пористая структура активного угля способна сорбировать загрязняющие MAP микропримеси, соизмеримые с размером пор. При регенерации раствора MAP с частицами, превышающими размеры пор, происходит их сорбция на поверхности гранул активного угля, что сокращает фильтрационный цикл. Кроме этого, при хранении отработанного активного угля на воздухе происходит его возгорание.

Известен способ регенерации поглотительного раствора на основе солей одновалентной меди путем пропускания его через отработанную дробленую резину при температуре 40-100°С (авторское свидетельство СССР №1038331, С07С 7/156, опубл. 30.08.1983). Отработанную дробленую резину предполагается использовать по своему целевому назначению после промывки водой или водным раствором аммиака (авторское свидетельство СССР №825461, C01G 5/29, опубл. 30.04.1981). Недостатком данного способа является горючесть резины. При хранении отработанной дробленой резины возможно ее горение из-за возгорания легковоспламеняющихся компонентов в ее составе. При промывке отработанной дробленой резины водой или водным раствором аммиака происходит образование загрязненных сточных вод производства, которые необходимо специально очищать.

Наиболее близким техническим решением к предлагаемому способу регенерации водно-аммиачного раствора ацетата одновалентной меди - прототипом - является способ регенерации поглотительного раствора, заключающийся в том, что поглотительный раствор сначала пропускают через слой зикеевской земли, затем фильтруют через активный уголь, предварительно обработанный водой, водным раствором аммиака или газообразным аммиаком (авторское свидетельство СССР №848048, B01D 15/00, C08J 11/00, опубл. 23.07.1981). Зикеевская земля представляет собой минеральный адсорбент состава, мас. %: диоксид кремния - 72,3-83,1; оксид алюминия - 5,7-9,1; оксид железа - 2,5-4,8; оксид кальция - 0,6-2,5; оксид магния - 0,9-1,6; вода - 4,5-5,5. В соответствии с предложенным решением регенерацию поглотительного раствора осуществляют в две ступени. На первой ступени поглотительный раствор фильтруют через зикеевскую землю, зернения 1,5-4,0 мм, на второй ступени поглотительный раствор фильтруют через активный уголь. Объемное соотношение зикеевской земли и активного угля составляет от 1:3 до 3:1. Существенным недостатком данного способа является использование зикеевской земли - состава на основе активной глины, оказывающей негативное окислительное воздействие на компонент MAP - одновалентную медь, вследствие чего ухудшаются рабочие свойства поглотительного раствора MAP (патент РФ №2338779, С11В 3/00, С11В 3/10, опубл. 20.11.2008). Также недостатками данного способа являются отсутствие в настоящее время на рынке зикеевской земли необходимой фракции, усложнение процесса фильтрации поглотительного раствора разделением на две ступени.

Задачей предлагаемого изобретения является использование доступного негорючего сорбента взамен дефицитной зикеевской земли для повышения эффективности активного угля при регенерации водно-аммиачного раствора ацетата одновалентной меди без ухудшения рабочих свойств поглотительного раствора; упрощение процесса регенерации путем фильтрования поглотительного раствора в одну стадию; исключение загрязнения окружающей среды.

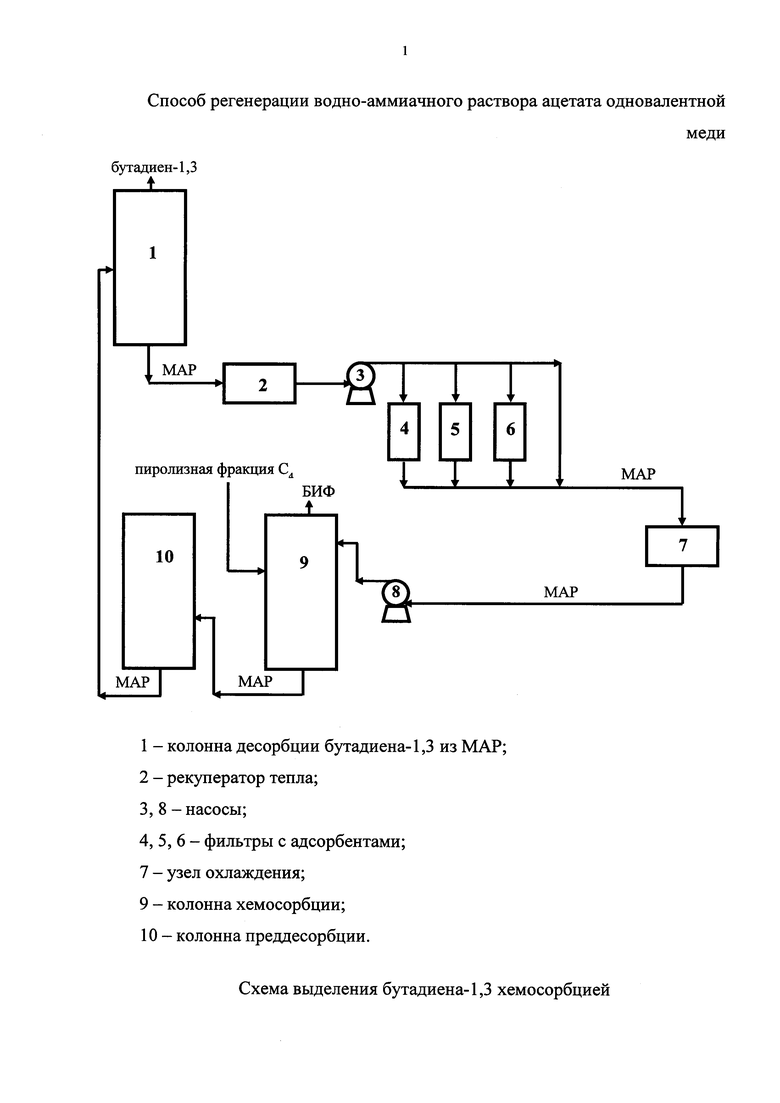

Для решения поставленной задачи предложен способ регенерации водно-аммиачного раствора ацетата одновалентной меди, который поясняется схемой выделения бутадиена-1,3 хемосорбцией (см. чертеж). После колонны 1 десорбции бутадиена-1,3 из MAP поток циркулирующего MAP расходом 150-200 м3/ч проходит через рекуператор тепла 2, далее часть циркулирующего MAP расходом 40-60 м3/ч, что составляет до 30% от общего объема циркулирующего MAP, для очистки от загрязняющих примесей с температурой 40°С насосом 3 подают на регенерацию в параллельно работающие фильтры 4, 5, 6 объемом по 4,63 м3 с равномерным распределением по фильтрам. Фильтры заполняют по 2,5 м3 адсорбента. В одном, двух или одновременно в трех фильтрах используют послойную загрузку сорбентов - активного гранулированного угля АГ-3 и таурита сланцевого тонкодисперсного ТС-Д следующим образом: в нижнюю часть фильтра на решетку с сеткой засыпают слой активного угля АГ-3 в количестве 0,4 тонны, далее сверху засыпают слой таурита сланцевого ТС-Д в количестве 3,0 тонны. Фильтр, не загруженный послойно, заполняют активным углем АГ-3 в количестве 1,1 тонна. Таким образом, предпочтительное соотношение таурита сланцевого ТС-Д и активного угля составляет от 1,15:1 до 7,5:1.

Таурит сланцевый тонкодисперсный ТС-Д представляет собой природный камень вулканического происхождения с размером зерен 1-5 мм состава, мас. %: диоксид кремния - 50,0-85,0; оксид алюминия - 5,0-13,0; оксид железа - 3,0-4,0; оксид кальция - 0,3-5,0; оксид титана - 0,7-1,0; оксид калия - 0,5-2,0; оксид натрия - 0,25-0,5; углерод - 3,5-10,0.

Пористая структура активного угля способна сорбировать загрязняющие MAP микропримеси, соизмеримые с размером пор. Крупные молекулы примесей, превышающие размеры пор активного угля, экранируют его поверхность от частиц меньших размеров, обуславливающих эмульгирование и вспенивание поглотительного раствора при десорбции. Использование в качестве верхнего адсорбирующего слоя таурита сланцевого ТС-Д с размером зерен 1-5 мм позволяет исключить попадание крупных молекул примесей на нижний слой активного угля, что приводит к увеличению фильтрационного цикла активного угля и повышению его эффективности.

Перегрузку фильтров осуществляют по очереди по результатам анализа MAP после каждого фильтра на показатель «время расслаивания», значение которого превышает 60 секунд, а также по эффективности разделения бутилен-бутадиеновой фракции в процессе хемосорбции - содержание бутадиена-1,3 в бутилен-изобутиленовой фракции с верха колонны 9 более 0,5 мас. %. При снижении адсорбционной способности фильтра его исключают из технологической схемы для замены сорбента. Отработанный таурит сланцевый ТС-Д содержит общей меди (CuI+CuII) 10-15 мас. %, при хранении на открытом воздухе не горит и утилизируется как сырье на медеплавильном производстве.

Поток MAP после фильтров соединяется с основным потоком MAP и поступает на узел охлаждения 7. Далее поток MAP по технологической схеме насосом 8 подают на колонну хемосорбции 9. Поток MAP, насыщенный бутадиеном-1,3, подают на колонну преддесорбции 10, а далее на колонну 1 десорбции бутадиена-1,3 из MAP.

Техническим результатом заявляемого изобретения является использование доступного негорючего сорбента таурита сланцевого ТС-Д взамен дефицитной зикеевской земли для повышения эффективности активного угля при регенерации водно-аммиачного раствора ацетата одновалентной меди без ухудшения рабочих свойств поглотительного раствора; упрощение процесса регенерации путем фильтрования поглотительного раствора в одну стадию; исключение загрязнения окружающей среды. Предлагаемый способ регенерации водно-аммиачного раствора ацетата одновалентной меди по сравнению с аналогами позволяет снизить себестоимость производства бутадиена-1,3 за счет сокращения расхода дорогостоящего активного угля АГ-3 и использования таурита сланцевого ТС-Д низкой стоимости, а также за счет упрощения процесса регенерации путем фильтрования поглотительного раствора в одну стадию, без снижения качества очистки поглотительного MAP.

Изобретение иллюстрируется следующими примерами.

Опыты проведены на производстве бутадиен-стирольных каучуков ОАО «Стерлитамакский нефтехимический завод».

Момент насыщения сорбента в фильтре оценивают по показателям:

- «время расслаивания» более 60 секунд;

- эффективность разделения бутилен-бутадиеновой фракции в процессе хемосорбции - содержание бутадиена-1,3 в бутилен-изобутиленовой фракции (БИФ) с верха колонны 9 более 0,5 мас. %.

Определение «времени расслаивания» по существующей методике основано на смешении углеводородов с поглотительным раствором MAP и измерении времени расслаивания после десяти минут перемешивания на лабораторной установке. В качестве углеводорода используют бутадиен-1,3 с содержанием основного вещества не менее 90,0 мас. %. В ходе выполнения анализа используют бутадиен-1,3, отбираемый с верха колонны 1. Анализ на «время расслаивания» выполняют для MAP, отбираемого после насоса 3, после каждого фильтра 4, 5, 6 и перед подачей на колонну 9.

Степень очистки MAP от примесей оценивают по показателям: содержание этилацетилена (ЭА), винилацетилена (ВА) и тяжелых (полимерных) соединений (ТУ) до и после фильтров 4, 5 и 6.

Отсутствие негативного окислительного воздействия таурита сланцевого ТС-Д на компонент MAP - одновалентную медь - оценивают по содержанию одновалентной и двухвалентной меди в циркулирующем MAP после насоса 8 перед колонной 9.

Во всех примерах фильтроцикл активного угля АГ-3 составил 8-9 суток, а фильтроцикл активного угля АГ-3 с тауритом сланцевым ТС-Д составил 11-13 суток.

Пример 1

После колонны 1 десорбции бутадиена-1,3 из MAP поток циркулирующего MAP расходом 175 м3/ч проходит через рекуператор тепла 2, далее часть циркулирующего MAP расходом 50 м3/ч для очистки от загрязняющих примесей с температурой 40°С насосом 3 подают на регенерацию в параллельно работающие фильтры 4, 5, 6 объемом по 4,63 м3 с равномерным распределением по фильтрам. Фильтры заполняют по 2,5 м3 адсорбента. В нижнюю часть фильтра 4 на решетку с сеткой засыпают слой активного угля АГ-3 в количестве 0,4 тонны, далее сверху засыпают слой таурита сланцевого ТС-Д в количестве 3,0 тонны. Фильтры 5 и 6 заполняют активным углем АГ-3 в количестве по 1,1 тонны. Соотношение таурита сланцевого ТС-Д и активного угля составляет 1,15:1. Поток MAP после фильтров соединяется с основным потоком MAP и поступает на узел охлаждения 7. Далее поток MAP по технологической схеме насосом 8 подают на колонну хемосорбции 9. Поток MAP, насыщенный бутадиеном-1,3, подают на колонну преддесорбции 10, а далее на колонну 1 десорбции бутадиена-1,3 из MAP.

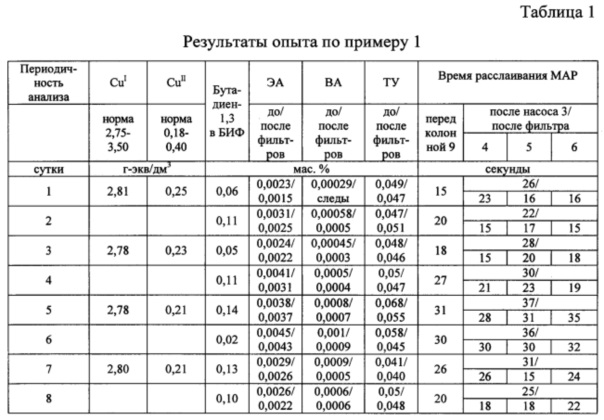

Период испытания составил 8 суток. Результаты опыта приведены в таблице 1.

Пример 2

Опыт проводят, как в примере 1, при этом в нижнюю часть фильтров 4 и 5 на решетку с сеткой засыпают слой активного угля АГ-3 в количестве по 0,4 тонны, далее сверху засыпают слой таурита сланцевого ТС-Д в количестве по 3,0 тонны. Фильтр 6 заполняют активным углем АГ-3 в количестве 1,1 тонна. Соотношение таурита сланцевого ТС-Д и активного угля составляет 3:1.

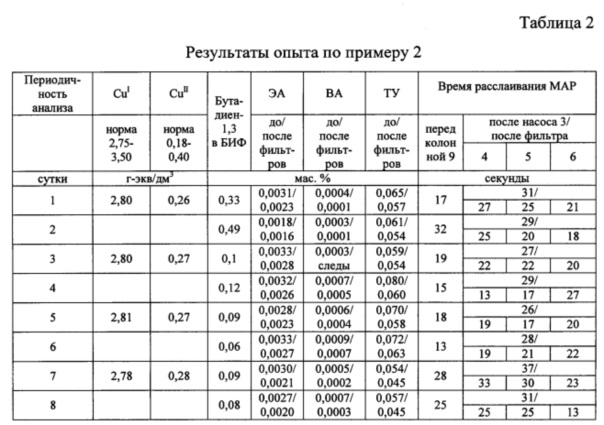

Период испытания составил 8 суток. Результаты опыта приведены в таблице 2.

Пример 3

Опыт проводят, как в примере 1, при этом в нижнюю часть фильтров 4, 5 и 6 на решетку с сеткой засыпают слой активного угля АГ-3 в количестве по 0,4 тонны, далее сверху засыпают слой таурита сланцевого ТС-Д в количестве по 3,0 тонны. Соотношение таурита сланцевого ТС-Д и активного угля составляет 7,5:1.

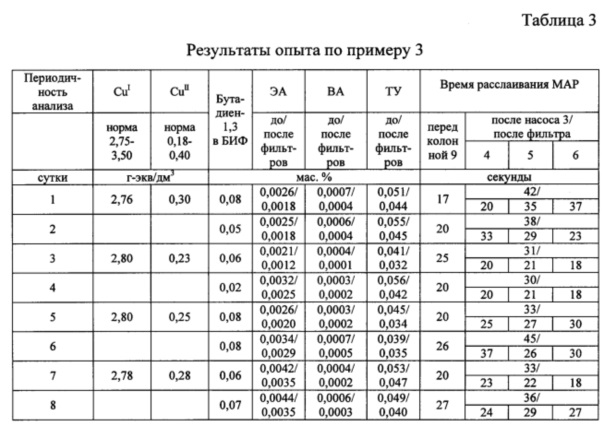

Период испытания составил 8 суток. Результаты опыта приведены в таблице 3.

Из результатов опытов, приведенных в таблицах 1, 2 и 3, видно, что содержание одновалентной и двухвалентной меди в циркулирующем MAP после насоса 8 перед колонной 9 находится в пределах нормы, равновесие не смещается в сторону образования двухвалентной меди, следовательно, сорбент таурит сланцевый ТС-Д не оказывает негативного окислительного воздействия на компонент MAP - одновалентную медь, и рабочие свойства поглотительного раствора MAP не ухудшаются.

За все периоды испытаний содержание бутадиена-1,3 в бутилен-изобутиленовой фракции (БИФ) с верха колонны 9 составляло не более 0,5 мас. %, что говорит об эффективном разделении бутилен-бутадиеновой фракции в процессе хемосорбции, а следовательно, и о достаточной степени очистки от загрязняющих примесей поглотительного раствора MAP. «Время расслаивания» углеводорода бутадиена-1,3 и поглотительного раствора MAP, отбираемого после каждого фильтра 4, 5, 6 и перед подачей на колонну 9, за все периоды испытаний составляло менее 60 секунд, при этом «время расслаивания» до очистки поглотительного раствора MAP от загрязняющих примесей за все периоды испытаний больше, чем после очистки, что также свидетельствует о достаточной степени очистки от примесей поглотительного раствора MAP. По таблицам 1, 2 и 3 можно непосредственно оценить, насколько уменьшилось содержание примесей этилацетилена (ЭА), винилацетилена (ВА) и тяжелых (полимерных) соединений (ТУ) после очистки на фильтрах поглотительного MAP. Поскольку во всех примерах фильтроцикл активного угля АГ-3 составил 8-9 суток, а фильтроцикл активного угля АГ-3 с тауритом сланцевым ТС-Д составил 11-13 суток, то можно говорить об увеличении продолжительности работы фильтров с использованием послойной загрузки сорбентов - активного гранулированного угля АГ-3 и таурита сланцевого тонкодисперсного ТС-Д - в 1,6 раз. Таким образом, повышается эффективность активного угля при регенерации водно-аммиачного раствора ацетата одновалентной меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ БУТАН-БУТИЛЕНОВОЙ ФРАКЦИИ В ПРОИЗВОДСТВЕ БУТАДИЕНА-1,3 | 2019 |

|

RU2691049C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОДИО-АММИАЧНОГО РАСТВОРА | 1972 |

|

SU343699A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ВОДНО-АММИАЧНОГО РАСТВОРА АЦЕТАТА ОДНОВАЛЕНТНОЙ МЕДИ | 2018 |

|

RU2686751C1 |

| Способ регенерации поглотительного раствора на основе солей одновалентной меди | 1981 |

|

SU1038331A1 |

| Способ регенерации водно-аммиачного раствора ацетата закиси меди | 1988 |

|

SU1532552A1 |

| Способ регенерации поглотительногоРАСТВОРА | 1976 |

|

SU848048A2 |

| Способ регенерации водно-аммиачного раствора ацетата меди | 1971 |

|

SU405325A1 |

| Способ регенерации поглотительного раствора на основе солей одновалентной меди | 1979 |

|

SU929578A1 |

| Способ выделения бутадиена | 1981 |

|

SU1027146A1 |

| Способ регенерации поглотительного раствора | 1978 |

|

SU728878A1 |

Изобретение относится к способу регенерации водно-аммиачного раствора ацетата одновалентной меди, который находит применение в нефтехимической промышленности при получении синтетических каучуков. Способ регенерации поглотительного водно-аммиачного раствора ацетата одновалентной меди, отработавшего в процессе выделения бутадиена-1,3 из бутилен-бутадиеновой фракции, включает фильтрование раствора через слой таурита сланцевого и слой активного угля. Массовое соотношение слоя таурита и слоя угля составляет (1,15-7,5):1. Техническим результатом является упрощение процесса регенерации без снижения качества очистки поглотительного раствора. 1 ил., 3 табл.

Способ регенерации поглотительного водно-аммиачного раствора ацетата одновалентной меди, отработавшего в процессе выделения бутадиена-1,3 из бутилен-бутадиеновой фракции, включающий фильтрование раствора через слой активного угля, отличающийся тем, что предварительно упомянутый раствор пропускают через слой таурита сланцевого ТС-Д, при этом массовое соотношение слоя таурита и слоя угля составляет (1,15-7,5):1.

| Способ регенерации поглотительногоРАСТВОРА | 1976 |

|

SU848048A2 |

| Способ регенерации поглотительного раствора на основе солей одновалентной меди | 1979 |

|

SU929578A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОДИО-АММИАЧНОГО РАСТВОРА | 0 |

|

SU343699A1 |

| Способ регенерации поглотительного раствора | 1984 |

|

SU1289822A1 |

| Способ регенерации поглотительного раствора на основе солей одновалентной меди | 1977 |

|

SU682492A1 |

| Способ регенерации поглотительного раствора на основе солей одновалентной меди | 1981 |

|

SU1038331A1 |

| КИРПИЧНИКОВ П.А., Альбом технологических схем производств промышленности синтетического каучука, 1986, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

2017-08-02—Публикация

2016-09-15—Подача