Изобретение относится к области металлургии, а именно к разработке горячекатаной стали с низким удельным весом, высокими прочностными и коррозионными свойствами, предназначенной для применения в сооружениях и конструкциях различного назначения в Арктике и Антарктике.

Известен способ производства высокопрочного стального листа с аустенитной структурой, включающий горячую прокатку с нагревом до 1000-1200°C и окончанием прокатки при 850°C или выше, отпуск при температуре выше 600°С. При этом сталь содержит следующие компоненты, мас. %: С 0,6-1,0, Si 0,1-2,5, Mn 10-15, Al 5-8, Ti 0,01-0,20, S≤0,015, Р≤0,02, N≤0,02, железо и неизбежные примеси - остальное, отношение содержания марганца и алюминия связано зависимостью Mn/Al=2-3, а удельный вес стали равен 7,4 г/см2. В частных случаях сталь может дополнительно содержать один или несколько элементов из групп: Cr 0,1-3,0, Mo 0,05-0,5, Ni 0,05-2,0 и Cu 0,1-2,0, и/или Nb 0,005-0,2, V 0,005-0,5, Zr 0,005-0,2 и В 0,0005-0,0030, также Sb 0,005-0,2 и Са 0,001-0,02. Свойства горячекатаной стали: предел прочности 800-1200 МПа, относительное удлинение более 30%, и отношение предела текучести 60% и более (Европейская заявка EP 2653581, МПК C21D 8/02, C22C 38/06, опубликована 23.10.2013).

Недостаток известного способа заключается в высоком содержании дорогостоящего легирующего элемента - марганца.

Наиболее близким аналогом настоящего изобретения является способ изготовления горячекатаного ферритного листа из стали с низкой плотностью, включающий литье полуфабриката, нагрев под горячую прокатку до температуры, превышающей или равной 1150°C, горячую прокатку при температуре, более или равной 1050°C, по меньшей мере за два этапа, при этом коэффициент обжатия на каждом этапе прокатки превышает или равен 30%, время между каждым этапом больше или равно 10 с. Прокатку завершают при температуре, превышающей или равной 900°C, охлаждают лист таким образом, чтобы интервал времени между 850 и 700°C превышал 3 с, затем лист наматывают при температуре, находящейся в пределах от 500 до 700°C. При этом сталь содержит, мас. %:

0,001≤С≤0,15, Mn≤1, Si≤l,5, 6≤Al≤10, 0,02≤Ti≤0,5, S≤0,050, P≤0,1 и, необязательно, один или несколько следующих элементов: Cr≤1, Mo≤1, Ni≤1, Nb≤0,1, V≤0,2, В≤0,01, железо и неизбежные примеси - остальное. Предел прочности составляет не менее 400 МПа. Плотность менее 7,3 г/см3 (Патент RU 2436849, МПК C22C 38/06, C22C 38/14, опубликован 20.12.2011 - прототип).

Недостатком способа изготовления известной стали является отсутствие возможности управлять прочностными и коррозионными свойствами стали, увеличивая содержание хрома, молибдена сверх указанных концентрационных интервалов, а также высокая температура окончания прокатки, приводящая к повышенному расходу энергии и ухудшению прочностных свойств стали.

Технической проблемой, на решение которой направлено изобретение, является оптимизация способа производства, химического состава стали и параметров ее горячей прокатки с обеспечением технического результата в виде повышения прочности и коррозионной стойкости при сохранении низкого удельного веса.

Технический результат достигается тем, что в способе производства высокопрочной коррозионностойкой горячекатаной стали с низким удельным весом, включающем получение заготовки из стали, горячую прокатку заготовки, согласно изобретению заготовку получают из стали, содержащей компоненты в следующем соотношении, мас. %:

при этом содержание хрома и алюминия связано зависимостью [Cr+%Al]=14,1-18,

при этом нагрев заготовки перед горячей прокаткой осуществляют в диапазоне от 1100°C до 1300°C, прокатку осуществляют не менее чем в пять этапов, степень обжатия на каждом этапе от 10% до 25%, причем время между двумя последующими этапами прокатки не превышает 9 с, а окончание прокатки осуществляют при температуре 810-890°C, затем остужают до температуры окружающей среды.

Изобретение направлено на повышение показателей прочности за счет формирования выраженной ячеистой субструктуры с высокой плотностью дислокаций, твердорастворного упрочнения алюминием и вызванного большим содержанием выделений нитрида алюминия торможения рекристаллизационных процессов, что приводит к измельчению ферритного зерна, а также на повышение коррозионной стойкости за счет образования на поверхности стального листа защитных оксидных пленок, препятствующих развитию коррозионных процессов, и, дополнительно, на сохранение низкого удельного веса стали вследствие высокого содержания в ней алюминия.

Для повышения прочностных характеристик в составе стали содержится 0,005-0,05% азота, что приводит к образованию выделений нитридов и карбонитридов. Формирование большого количества выделений нитрида алюминия в процессе горячей прокатки может приводить к торможению рекристаллизационных процессов и к соответствующему измельчению ферритного зерна. Содержание азота менее 0,005 не приводит к значимому упрочняющему эффекту, а содержание свыше 0,05% приводит к заметному охрупчиванию стали.

Содержание алюминия в стали на уровне 8-11% обеспечивает достаточное снижение удельного веса стали и необходимое твердорастворное упрочнение стального листа, а также обеспечивает высокую коррозионную стойкость за счет образования на поверхности защитных оксидных пленок. Содержание алюминия меньше 8% не позволяет обеспечить достаточного снижения удельного веса стали, а содержание алюминия свыше 11% может привести к охрупчиванию.

Содержащийся в металле хром в количестве 6,0-10%, так же как и алюминий, участвует в формировании защитных оксидных пленок на поверхности стали. При этом для обеспечения наилучших коррозионных и прочностных свойств суммарное содержание хрома и алюминия (%Cr+%Al) целесообразно обеспечивать на уровне 14,1-18%. Превышение указанного значения не приводит к значительному увеличению коррозионных свойств, а меньшие значения не обеспечивают достаточную стойкость против коррозии в морской воде.

Легирование молибденом в количестве от 1,01% до 2% повышает стойкость против питтинговой коррозии. Легирование стали молибденом в количестве менее 1,01% незначительно влияет на стойкость против питтинговой коррозии, а свыше 2% нецелесообразно, так как вклад дорогостоящего легирующего элемента - молибдена в стойкость против питтинговой коррозии свыше указанных концентраций незначителен.

Нагрев под прокатку в интервале температур 1200-1300°C необходим для достаточного растворения карбонитридных выделений с целью их последующего выделения при прокатке, приводящего к измельчению зерна и повышению прочности.

Степень обжатия в процессе горячей прокатки стали должна находиться в интервале 10-25% между двумя последующими этапами прокатки, поскольку превышение этих значений может привести к хрупкому разрушению стальной заготовки в процессе прокатки по причине образования интерметаллидных фаз в стали, содержащей азот на заявленном уровне. Меньшие значения степени обжатия нецелесообразны из-за увеличения количества этапов прокатки и, следовательно, увеличения времени прокатки, что в свою очередь может привести к недопустимому падению температуры прокатываемой заготовки.

Поскольку заявленная степень обжатия относительно невелика, то для обеспечения необходимой степени проработки структуры металла необходимо повышенное количество этапов прокатки не менее пяти, а следовательно, время между двумя последовательными этапами прокатки должно быть подобрано так, чтобы обеспечить необходимую температуру стали в конце прокатки. Рекомендованное время между двумя последовательными этапами прокатки не превышает 9 сек. Превышение этого времени приведет к недопустимому падению температуры прокатываемого металла и может привести к необходимости повторного нагрева.

Температура металла в конце горячей прокатки должна находиться в интервале 810-890°C для обеспечения необходимой прочности проката. При температуре конца прокатки выше 890°C прочность получаемого проката недостаточно высока, а при температуре ниже 810°C возможен повышенный износ прокатного оборудования.

Примеры конкретного выполнения способа

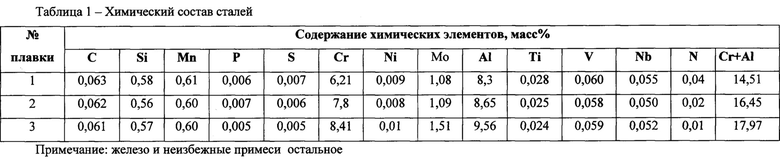

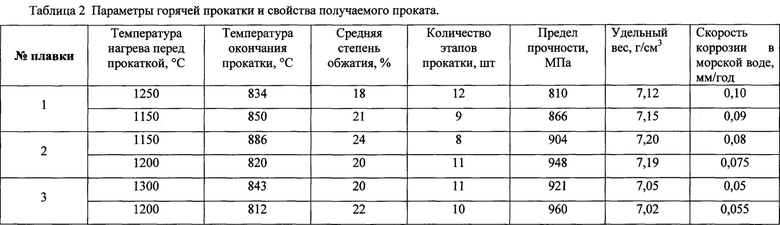

В индукционной печи из чистых материалов выплавляют полупродукт, химический состав которого приведен в таблице 1. Параметры горячей прокатки и свойства получаемого проката представлены в таблице 2.

Полупродукт разливают в слитки и после полного остывания подвергают горячей прокатке в несколько этапов при степени деформации 10-25% за этап, предварительно подогрев слитки полупродукта до температуры 1100-1300°C. Прокатку заканчивают при температуре 810-890°C и толщине получаемой горячекатаной полосы около 4 мм. Горячекатаные полосы помещают в печь сопротивления, нагретую до 750-850°C, и остужают вместе с печью до комнатной температуры. Полученная сталь обладает ферритной структурой с хорошо развитой дислокационной ячеистой субструктурой, пределом прочности 700-950 МПа и скоростью коррозии в морской воде не более 0,1 мм/год при удельном весе 7,0-7,2 г/см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2016 |

|

RU2625510C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755132C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630084C1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2642242C1 |

Изобретение относится к области металлургии, в частности к изготовлению горячекатаной полосы из высокопрочной коррозионностойкой стали, предназначенной для применения в сооружениях и конструкциях различного назначения в Арктике и Антарктике. Для повышения прочности и коррозионной стойкости полосы при сохранении низкого удельного веса получают заготовку из стали, содержащей мас. %: углерод 0,03-0,07, кремний 0,5-0,8, марганец 0,4-0,7, сера не более 0,01, фосфор 0,005-0,015, алюминий 8,0-11,0, хром 6,0-10,0, никель 0,005-0,03, молибден 1,01-2,0, титан 0,01-0,03, ванадий 0,05-0,07, ниобий не более 0,06, азот 0,005-0,05, железо и неизбежные примеси - остальное, при этом сумма [Cr+Al]мас.% =14,1-18, нагревают заготовку в диапазоне от 1100°C до 1300°C, ведут прокатку не менее чем в пять этапов со степенью обжатия на каждом этапе от 10% до 25%, временем между двумя последующими этапами прокатки, не превышающим 9 с, и температурой окончания прокатки 810-890°C, затем полученную полосу охлаждают до температуры окружающей среды. 2 табл.

Способ производства высокопрочной горячекатаной полосы из коррозионностойкой стали с низким удельным весом, включающий получение стальной заготовки, нагрев, горячую прокатку заготовки, отличающийся тем, что заготовку получают из стали, содержащей в мас. %:

при этом суммарное содержание хрома и алюминия составляет [Cr+Al]мас.%=14,1-18, нагрев заготовки перед горячей прокаткой осуществляют в диапазоне от 1100°C до 1300°C, горячую прокатку проводят не менее чем в пять этапов со степенью обжатия на каждом этапе от 10% до 25% и временем между двумя последующими этапами прокатки, не превышающим 9 с, а окончание прокатки осуществляют при температуре 810-890°C, затем полученную полосу охлаждают до температуры окружающей среды.

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ И НИЗКИМ УДЕЛЬНЫМ ВЕСОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2323983C2 |

| СТАЛЬ НИЗКОЙ ПЛОТНОСТИ, ОБЛАДАЮЩАЯ ХОРОШЕЙ ДЕФОРМИРУЕМОСТЬЮ ПРИ ШТАМПОВКЕ | 2008 |

|

RU2436849C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2581696C1 |

| KR 20030050212 A, 25.06.2003 | |||

| JP 2001254138 A, 18.09.2001. | |||

Авторы

Даты

2017-08-03—Публикация

2016-11-17—Подача