Изобретение относится к области металлургии, а именно к разработке способов производства и составов горячекатаной стали с высокими прочностными и коррозионными свойствами, предназначенной для применения в сооружениях и конструкциях различного назначения в Арктике и Антарктике.

Особенности природно-климатических условий данных регионов диктуют особые требования к металлопродукции для указанных объектов, которые должны обеспечить их длительный ресурс эксплуатации. К таким условиям относятся не только экстремальные температурные условия, связанные с ними термические и механические нагрузки, но и повышенное воздействие агрессивных сред - морская вода, неорганические биоактивные среды и др.

В связи с этим для обеспечения длительного ресурса эксплуатации в рассматриваемых условиях требуются стали, которые помимо комплекса отличных механических свойств должны иметь высокую стойкость против различных видов коррозионного и коррозионно-механического разрушения и износостойкость.

Известен способ получения высокопрочной коррозионно-стойкой стали аустенитно-мартенситного класса, включающий выплавку стали, содержащей компоненты в следующем соотношении, мас. %: углерод 0,08-0,12; хром 13,5-14,5; никель 3,5-4,5; азот 0,15-0,20; молибден 2-2,5; марганец 1-1,5; ванадий 0,03-0,05; ниобий 0,03-0,05; кремний 0,1-0,3; медь 0,3-0,8; кальций 0,01-0,03; барий 0,01-0,03; железо остальное, и последующую термическую обработку по режиму: закалка + обработка холодом + отпуск. Сталь предназначена для изготовления высоконагруженных деталей машин, в частности самолетов, работающих при температуре от минус 70 до 300°C в любых климатических условиях. Техническим результатом изобретения является повышение механических свойств. Предел прочности составляет 1800-1850 МПа, предел текучести 1400-1450 МПа, относительное удлинение 16-20%, ударная вязкость 60-80 Дж/см2. Сталь обладает повышенным сопротивлением коррозионному растрескиванию и выдерживает без разрушения более шести месяцев в камере соляного тумана 5% NaCl при 35°C при приложенном напряжении изгиба 1000 МПа (патент RU 2214474, МПК C22C 38/48, опубликован 20.10.2003).

Недостатком данного изобретения являются довольно низкие значения относительного удлинения.

Наиболее близким аналогом заявленного изобретения является способ производства высокоазотистой мартенситной нержавеющей стали, включающий выплавку стали, горячую деформацию и последующую термическую обработку - закалку с нагревом до 950-1200°C, формирование мартенситной структуры, старение. Сталь имеет состав, мас. %: ≤0,03 углерода, ≤0,01 серы, ≤1 кремния, ≤0,015 фосфора, 16-18 хрома, 3,4-4,5 никеля, 3,5-4,5 меди, 0,15-0,25 азота, 0,001-0,01 бора, 0,005-0,02 церия или иттрия, остальное железо. Предел прочности составляет 1290-1450 МПа, предел текучести составляет 1150-1350 МПа, удлинение 18-28% (заявка CN 102134688 A, МПК C22C 33/06, C22C 38/54, опубликована 27.07.2011).

Недостатком данного изобретения является низкая стойкость против питтинговой коррозии.

Задачей, на решение которой направлено изобретение, является оптимизация способа производства, химического состава стали и параметров термической обработки с обеспечением технического результата в виде повышения коррозионной стойкости при сохранении уровня прочности и пластичности.

Технический результат достигается тем, что в способе производства высокопрочной коррозионно-стойкой горячекатаной стали, включающем получение заготовки из стали, горячую прокатку заготовки и последующую термическую обработку, согласно изобретению заготовку получают из стали, содержащей компоненты в следующем соотношении, мас. %:

при этом нагрев заготовки перед горячей прокаткой осуществляют в диапазоне от 1200 до 1300°C, а термическую обработку проводят путем закалки с температуры 900-1100°C и отпуска при температуре 400-600°C в течение 1 часа.

Изобретение направлено на получение мелкодисперсной структуры мартенсита при минимальном содержании в стали остаточного аустенита. Для получения мартенситной структуры необходимо, чтобы при температурах окончания прокатки или при нагреве под закалку структура стали была полностью аустенитной. Важным фактором является устойчивость или стабильность аустенита, которая контролируется присутствием в стали аустенитообразующих элементов никеля, азота и углерода, повышенное содержание которых должно способствовать формированию при нагреве полностью аустенитной структуры.

Повышение показателей прочности и пластичности происходит за счет измельчения структуры во время горячей прокатки путем торможения роста исходного аустенитного зерна частицами комплексного карбонитрида, а также коррозионной стойкости за счет повышения питтингостойкости путем уменьшения возможности образования карбидов хрома и, как следствие, обеднения твердого раствора по хрому.

Наличие в стали указанного содержания углерода и азота необходимо для обеспечения высокой прочности.

При содержании C более 0,035% повышается риск образования карбидов хрома и, как следствие, обеднения матрицы по хрому, что отрицательно влияет на питтингостойкость.

Роль азота в повышении твердости мартенсита заключается в том, что он влияет не только на устойчивость аустенита, но и входит в состав выделений карбонитридов ванадия и ниобия, которые обеспечивают упрочнение по механизмам измельчения зерна и дисперсионного твердения. При содержании N более 0,25% затруднительно получить металл без пористости ввиду ограниченной растворимости азота в металле.

Содержание хрома 14-17% необходимо для обеспечения коррозионной стойкости и повышения растворимости азота. При концентрации хрома менее 14% возможны локальные повреждения пассивной пленки, тогда как при концентрациях хрома более 16% возможно появление в структуре дельта-феррита, отрицательно влияющего на прочностные показатели.

Добавки ванадия и ниобия в количестве 0,03-0,12% каждого обеспечивают получение мелкозернистой структуры. Выделения частиц карбонитридов ниобия сдерживают рост зерна аустенита при высокотемпературной выдержке, что способствует формированию более дисперсной структуры мартенсита.

Легирование молибденом в количестве до 2,2% повышает стойкость против питтинговой коррозии.

Для обеспечения наиболее высоких прочностных характеристик следует обеспечивать формирование однородной мартенситной структуры с минимальным количеством остаточного аустенита, при отсутствии феррита. Это достигается, в частности, при содержании в стали никеля в количестве 1,8-5,5%. К дополнительному повышению твердости и, соответственно, прочности приводит формирование мелкодисперсной структуры мартенсита за счет присутствия при нагреве под прокатку и формирования в процессе горячей прокатки субмикронных частиц комплексного карбонитрида, количество которых увеличивается с повышением содержания в стали азота.

Нагрев под прокатку в интервале температур 1200-1300°C необходим для достаточного растворения карбонитридных выделений с целью их последующего выделения при прокатке, приводящего к измельчению зерна и повышению прочности.

При нагреве под закалку до температур 900-1100°C микроструктура стали полностью аустенитная, что должно приводить к формированию после закалки преимущественно мартенситной структуры с некоторым количеством остаточного аустенита.

При нагреве под закалку ниже 900°C есть опасность попасть в двухфазную область, что недопустимо. При нагреве под закалку выше 1100°C существует вероятность существенного роста аустенитного зерна из-за растворения сдерживающих его рост выделений карбидов и карбонитридов и, как следствие, получение крупной мартенситной структуры после закалки, что отрицательно отразится на прочностных свойствах.

После закалки сталь подвергается отпуску при температуре 400-600°C, при котором не происходит распада остаточного аустенита из-за наличия в стали легирующих элементов, стабилизирующих аустенит (Ni, Mn, N). В то же время образование дисперсных карбидов при отпуске стали способствует снижению концентрации углерода в твердом растворе аустенита, что повышает точку начала мартенситного превращения и способствует превращению остаточного аустенита в мартенсит при охлаждении образцов после отпуска.

Отпуск при температуре ниже 400°C не даст необходимого эффекта образования дисперсных карбидов и превращения остаточного аустенита в мартенсит, а при температуре выше 600°C есть опасность образования крупных карбидов хрома и обеднения матрицы по хрому с соответствующим снижением коррозионной стойкости.

Примеры конкретного выполнения способа

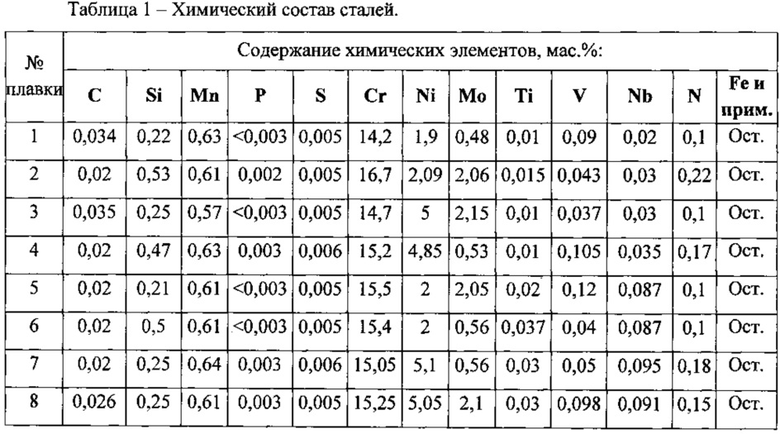

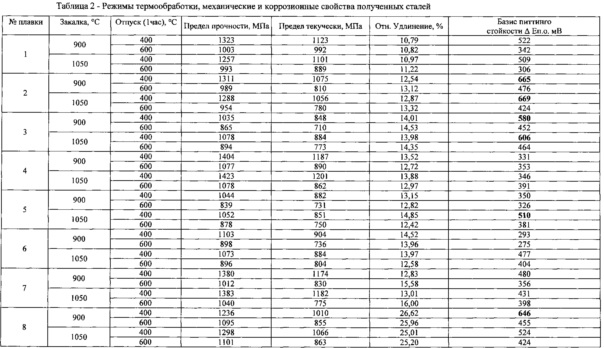

Восемь вариантов хромистой стали (химический состав приведен в таблице 1) были получены в лабораторных условиях. С температуры 1200°C осуществлялась горячая прокатка на лабораторном стане на толщину 4 мм с последующей имитацией смотки в рулон. Из стали каждой плавки было получено по 4 экспериментальных образца проката, различающихся вариантами термообработки (таблица 2).

Закалка 900°C - отпуск 400°C.

Закалка 900°C - отпуск 600°C.

Закалка 1050°C - отпуск 400°C.

Закалка 1050°C - отпуск 600°C.

На образцах стали проводили металлографические исследования и механические испытания. Стойкость сталей против питтинговой коррозии исследовали по ГОСТ 9.912-89 при использовании электрохимического метода в водном растворе хлорида натрия концентрацией 16,5 г/л. Критерием стойкости против питтинговой коррозии был базис питтингостойкости (ΔEп.о), мВ, который вычисляли по формуле (1):

где Eп.о. - потенциал питтингообразования;

Eкор - потенциал свободной коррозии.

Если сравнить варианты стали между собой, то наиболее высокие значения прочности получены для сталей вариантов 2, 4, 7 и 8. В стали указанных вариантов из-за повышенного содержания азота при нагреве под прокатку присутствует большее количество комплексного карбонитрида, частицы которого тормозят рост аустенитного зерна. Кроме того, для стали тех же вариантов в процессе горячей прокатки происходит образование большого количества субмикронных частиц комплексного карбонитрида, которые тормозят рекристаллизационные процессы и способствуют формированию мелкодисперсной мартенситной структуры. Наибольшие показатели относительного удлинения получены для стали варианта 8.

Таким образом, для обеспечения наиболее высоких прочностных характеристик следует формировать однородную мартенситную структуру с минимальным количеством остаточного аустенита при отсутствии феррита. Это достигается, в частности, при повышенном содержании в стали никеля и азота. К дополнительному повышению твердости и, соответственно, прочности приводит формирование мелкодисперсной структуры мартенсита за счет присутствия при нагреве под прокатку и формирования в процессе горячей прокатки субмикронных частиц комплексного карбонитрида, количество которых увеличивается с повышением содержания в стали азота.

Основные выводы по данным электрохимического исследования питтингостойкости следующие: наиболее стойкими к локальной коррозии в выбранной испытательной среде оказались образцы сталей вариантов 2, 3 и 8 с повышенным содержанием молибдена. Таким образом, подтверждена целесообразность легирования разрабатываемой стали молибденом до 2,2%.

Влияние режимов термообработки на коррозионную стойкость можно объяснить следующим образом. В процессе отпуска при 600°C происходит распад мартенсита и интенсивное выделение карбидов хрома, что приводит к снижению коррозионной стойкости как из-за формирования гетерогенной структуры (мартенсит отпуска), так и из-за обеднения твердого раствора по хрому. В процессе отпуска при 400°C распада мартенсита и образования карбидов хрома не происходит.

Комплекс проведенных коррозионных испытаний позволяет заключить, что повышенное содержание азота и молибдена в сочетании с закалкой 900-1050°C и отпуском при 400°C позволяет получить сталь с высокой стойкостью против питтинговой коррозии в условиях морской воды континентального шельфа и материкового стока, а также в условиях тающих льдов.

Наиболее высокую стойкость против питтинговой коррозии показали стали с повышенным содержанием молибдена. Другим условием обеспечения высокой коррозионной стойкости является минимальное содержание в стали остаточного аустенита. Таким образом, формирование преимущественно мартенситной структуры путем оптимизации химического состава стали и режима термической обработки - закалка с отпуском при 400°C обеспечивает и высокие прочностные характеристики, и коррозионную стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2394922C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2015 |

|

RU2605037C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ИЗГОТОВЛЕННЫЙ ПРОДУКТ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2015 |

|

RU2696513C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

Изобретение относится к области металлургии, в частности к производству горячекатаной стали, предназначенной для применения в сооружениях и конструкциях различного назначения в Арктике и Антарктике. Для повышения коррозионной стойкости стали при сохранении уровня прочности и пластичности получают заготовку из стали, содержащей, мас. %: углерод 0,01-0,035, кремний 0,2-0,6, марганец 0,5-0,7, сера 0,005-0,015, фосфор не более 0,015, хром 14,0-17,0, никель 1,8-5,5, молибден 0,45-2,2, титан 0,01-0,04, ванадий 0,03-0,12, ниобий 0,02-0,12, азот 0,1-0,25, железо и неизбежные примеси - остальное, нагревают заготовку в диапазоне от 1200 до 1300°C, проводят горячую прокатку заготовки и последующую термическую обработку путем закалки с температуры 900-1100°C и отпуска при температуре 400-600°C в течение 1 часа. 2 табл.

Способ производства высокопрочной коррозионно-стойкой горячекатаной стали, включающий получение заготовки из стали, нагрев, горячую прокатку заготовки и последующую термическую обработку, отличающийся тем, что заготовку получают из стали, содержащей компоненты в следующем соотношении, мас. %:

при этом нагрев заготовки перед горячей прокаткой осуществляют в диапазоне от 1200 до 1300°С, а термическую обработку проводят путем закалки с температуры 900-1100°С и отпуска при температуре 400-600°С в течение 1 часа.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛЕНТ ИЗ ФЕРРИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И ЛЕНТА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1998 |

|

RU2192483C2 |

| ЛЕГИРОВАННАЯ ХРОМОМ ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ СТОЙКОСТЬЮ ПРОТИВ ВОЗНИКНОВЕНИЯ ВОЛНИСТОСТИ, ВЫПОЛНЕННЫЙ ИЗ НЕЕ ЛИСТ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2227172C2 |

| СВАРИВАЕМАЯ ВЫСОКОПРОЧНАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ КОРРОЗИОННО-СТОЙКИХ ТРУБ И ЕМКОСТЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2102521C1 |

| Способ приготовления хлебного вина | 1925 |

|

SU424A1 |

| US 5458704 A, 17.10.1995. | |||

Авторы

Даты

2017-04-04—Публикация

2015-12-03—Подача