Изобретение относится к области черной металлургии, а именно к способам изготовления высокопрочных стальных деталей сложной формы горячей штамповкой и может быть использовано, в частности, при производстве элементов деталей транспортной, строительной, горнодобывающей и других видов техники.

Использование таких сталей, кроме возможности создания принципиально новых объектов техники различного назначения, позволяет существенно снизить стоимость, металлоемкость и массу, увеличить коррозионную стойкость, эксплуатационную надежность и ресурс работы изделий, особенно, в сложных природно-климатических условиях, что становится все более актуальным в связи с реализацией широкомасштабных мероприятий по освоению северных широт.

Известен способ получения стального листа для горячей штамповки и способ получения высокопрочной детали. Способ получения стального листа для горячей штамповки включает горячую прокатку сляба с химическим составом, мас. %: C 0,05-0,40, Si 0,001-0,02, Mn 0,1-3, Al 0,0002-0,005, Ti 0,0005-0,01, O 0,003-0,03, один или оба из Cr и Mo в сумме 0,005-2, остальное Fe и неизбежные примеси. Средний диаметр частиц композитных оксидов на основе Fe-Mn, распределенных в стальном листе, составляет 0,1-15 мкм. Горячая прокатка включает черновую и чистовую прокатки сляба, проводимые со степенью обжатия 70% или выше. Способ дополнительно включает травление горячекатаного стального листа и холодную прокатку со степенью обжатия 30% или выше. Затем способ дополнительно включает отжиг холоднокатаного стального листа. Способ получения высокопрочной детали из стального листа для горячей штамповки включает нагрев стального листа, полученного любым вышеуказанным методом, до температуры аустенитной области Ас3 или выше и деформирование стального листа посредством матрицы и пуансона с последующей закалкой стального листа в матрице после формования. Обеспечиваются высокие прочность и сопротивление замедленному разрушению детали после горячей штамповки.

(Патент RU 2557114, МПК C22C 38/38, C22C 38/22, B21B 3/02, B21D 22/20, опубликован 20.01.2015.)

Недостаток этого способа - отсутствие возможности управления прочностными свойствами.

Наиболее близким аналогом заявляемого изобретения является способ изготовления горячештампованного листа, включающий нагрев сляба, имеющего состав стали, содержащий, мас. %: от 0,002 до 0,1 C, от 0,01 до 0,5 Si, от 0,5 до менее 1,0 Mn+Cr, 0,1 или менее P, 0,01 или менее S, 0,05 или менее Al, 0,005 или менее N, при необходимости от 0,0005 до 0,004 В, Fe и неизбежные примеси остальное, до температуры его поверхности от Ar3 до 1400°C, горячую прокатку, при которой нагретый сляб подвергают чистовой прокатке с общей степенью обжатия в выходной клети и непосредственно предшествующей клети перед выходной клетью 40% или более при температуре поверхности сляба от Ar3 до 1400°C, с последующим охлаждением в пределах одной секунды после чистовой прокатки для получения горячекатаного стального листа, который затем наматывают в температурном диапазоне 650°C или ниже, и горячую штамповку с использованием пресс-формы в состоянии, в котором стальной лист нагрет до температуры Ас3 или выше с последующим охлаждением в пресс-форме при скорости охлаждения, превышающей 100°C/секунду и холодную прокатку для получения горячештампованного листа, имеющего микроструктуру, состоящую из, в соотношении по площади, 0% или более и менее 90% мартенсита, не менее 10% бейнита и менее 0,5% феррита и перлита, или микроструктуру, состоящую из, в соотношении по площади, не менее 99,5% бейнитного феррита и менее 0,5% феррита и перлита. Лист имеет предел прочности на растяжение менее 960 МПа и превосходную локальную деформируемость.

(Патент RU 2562654, МПК C22C 38/18, C22C 38/32, C21D 8/02, опубликован 10.09.2015 – прототип.)

Недостаток прототипа заключается в том, что имеет предел прочности на растяжение менее 960 МПа.

Техническая проблема, на решение которой направлено изобретение, - изготовление изделий сложной формы разной категорией прочности методом горячей штамповки, совмещенной с закалкой металла, из холоднокатаного проката с получением технического результата, обеспечивающего высокие показатели временного сопротивления, предела текучести, хладостойкости, коррозионной стойкости, высокой пластичности и свариваемости.

Технический результат настоящего изобретения достигается тем, что в способе получения изделия из холоднокатаного стального листа горячей штамповкой, включающем нагрев листа до температуры 890-950°C, согласно изобретению нагрев листа ведут со скоростью не менее 6°C/с, выдерживают в течение 4-5 минут и охлаждают в штампе со скоростью 30-80°C/с для получения горячештампованного изделия, имеющего временное сопротивление до 2200 Н/мм2, при этом стальной лист получают из борсодержащей стали легированной Si-Mn-Cr и микролегированной Ti-Nb-V или построенной по принципу низкоуглеродистой мартенситной стали, легированной Si-Mn-Cr-Ni и микролегированной Mo-Ti-Nb-V. Изделие имеет временное сопротивление 800-1300 Н/мм2. Изделие имеет временное сопротивление 1300-1800 Н/мм2. Изделие имеет временное сопротивление 1800-2200 Н/мм2.

Сущность изобретения заключается в том, что производство изделий сложной формы методом горячей штамповки из неотожженного (нагартованного) холоднокатаного проката и обеспечение высоких показателей прочностных характеристик достигается благодаря превращению ферритно-перлитной микроструктры исходного проката в аустенит, усреднение концентрации углерода и других компонентов по объему образовавшихся аустенитных зерен, растворение и формирование новых выделений разных типов выделений избыточных фаз, рост зерна аустенита, формирование мартенситной микроструктуры и объемной системы наноразмерных выделений избыточных фаз при горячей штамповке.

Лист перед горячей штамповкой нагревают со скоростями не менее 6°C/с до температуры 890-950°C с выдержкой в течение 4-5 минут, обеспечивая усреднение температуры и образование зерен аустенита перед деформацией и закалкой на мартенситную структуру при горячей штамповке. Этот режим обеспечивает протекание превращения ферритно-перлитной смеси в аустенит из сталей с содержанием углерода от 0,08 до 0,30% для получения требуемых показателей структурного состояния и комплекса свойств металла готовых изделий.

Увеличение температуры и продолжительности изотермической выдержки приводит к получению аустенитного зерна больших размеров, что является неблагоприятным фактором для получения требуемого структурного состояния и высокого комплекса механических и других служебных свойств металла изделий, получаемых методом горячей штамповки.

При повышении температуры аустенизации до 950°C имеет место рост предела текучести и временного сопротивления. Дальнейшее повышение температуры аустенизации сопровождается снижением прочностных характеристик изделий. Относительное удлинение, напротив, снижается при увеличении температуры аустенизации с 890 до 950°C, а затем несколько возрастает или остается примерно на эквивалентном уровне. Такой вид зависимостей механических свойств определяется суперпозицией трех процессов, во многом определяющих комплекс механических и других служебных свойств металла изделий, получаемых методами горячей штамповки. Они включают протекание фазового превращения ферритно-перлитной смеси в аустенит, выравнивание (усреднение) по объему аустенитного зерна концентраций углерода и других компонентов, наконец, превращение аустенита в мартенсит и формирование системы наноразмерных карбонитридных и других типов выделений при закалке стали. Интенсивность и степень протекания каждого из процессов вносит свой определенный вклад в формирование конечного комплекса свойств. В том числе полученные более низкие показатели прочностных характеристик при температуре аустенизации 890°C свидетельствуют об отсутствии полноты превращения смеси феррита и цементита в аустенит и/или достижении равномерного распределения углерода и других элементов по объему образовавшегося аустенитного зерна. В результате при закалке низкой является получаемая доля мартенсита, способствующего повышению прочности. Не в полной степени протекает формирование разных типов наноразмерных фазовых выделений, контролирующих дополнительный вклад в прочностные характеристики. Сохранение в объеме металла менее твердых и прочных структурных составляющих (феррита, перлита, бейнита и т.п.) способствует повышению пластичности (относительного удлинения).

При использовании скоростей охлаждения 30-80°C/с при закалке, соответствующих в настоящее время всему возможному диапазону функционирования штампов по изготовлению изделий методами горячей штамповки, для металла готовых изделий получен высокий комплекс прочностных свойств, относительного удлинения и ударной вязкости. Прочностные характеристики разработанных типов сталей, закаливаемых при штамповке, формируются под влиянием двух ключевых механизмов. Первый связан с образованием мелкодисперсной мартенситной структуры, зависящей от температуры и продолжительности изотермической выдержки при аустенизации стали, характеристик присутствующих выделений избыточных фаз, неметаллических включений, скорости охлаждения при закалке. Неполнота реализации этого механизма упрочнения приводит к пониженным прочностным характеристикам низкоуглеродистых сталей при скорости охлаждения менее 30°C/с. Увеличение скорости охлаждения приводит к повышению доли мартенсита в структуре закаленного металла, а следовательно, увеличению показателей прочностных свойств. Второй механизм связан с формированием объемной системы наноразмерных выделений избыточных фаз, образующиеся при закалке металла. Поскольку зарождение и рост выделений избыточных фаз контролируется диффузионным переносом соответствующих компонентов, то количество и размер образовавшихся выделений напрямую связаны со скоростью охлаждения металла. Очевидно, что ее повышение выше определенного предела может подавлять рассматриваемый процесс, что, в конечном итоге, приведет к снижению показателей прочности закаленного металла. По всей видимости, именно с указанным обстоятельством связано получение более низких прочностных свойств закаленного с наиболее высокой скоростью охлаждения 80°C/с проката. Важным обстоятельством является существенное ускорение диффузионного переноса компонентов, возникновение большого числа активных мест зарождения новых фазовых выделений при наличии деформации проката. При отсутствии деформации в рассматриваемом диапазоне скоростей охлаждения формирование разных типов наноразмерных фазовых выделений происходило бы со значительно меньшей интенсивностью.

Для получения изделий разных категорий прочности (временного сопротивления 800-1300 Н/мм2, 1300-1800 Н/мм2 и 1800-2200 Н/мм2) целесообразным является деление сталей на три группы по содержанию углерода (масс. %): низкоуглеродистые - 0,08-0,14; со средним - 0,14-0,22 и высоким содержанием углерода - 0,22-0,30, а также по типам на борсодержащие и построенные по принципу низкоуглеродистых мартенситных сталей.

Для двух разработанных типов стали с разным содержанием углерода найдены оптимальные диапазоны значений параметров горячей штамповки: скорости нагрева - 6°C/с, температуры и продолжительности интервала времени аустенизации проката, скорости охлаждения при закалке после деформации - 40-80°C/с при низком (0,08-0,14%) и 30-80°C/с при более высоком содержании углерода. Для обоих типов разработанных сталей с низким содержанием углерода оптимальные значения: Та - 950°C и ta - 5 минут, а с высоком содержанием углерода Та - 890°C и ta - 4 минуты, за исключением холоднокатаного проката из борсодержащих сталей, для которого Та - 900°C. Для обоих типов сталей со средним содержанием углерода оптимальными являются для холоднокатаного проката Та - 910-915°C и ta - 5 минут.

Примеры конкретного исполнения изобретения

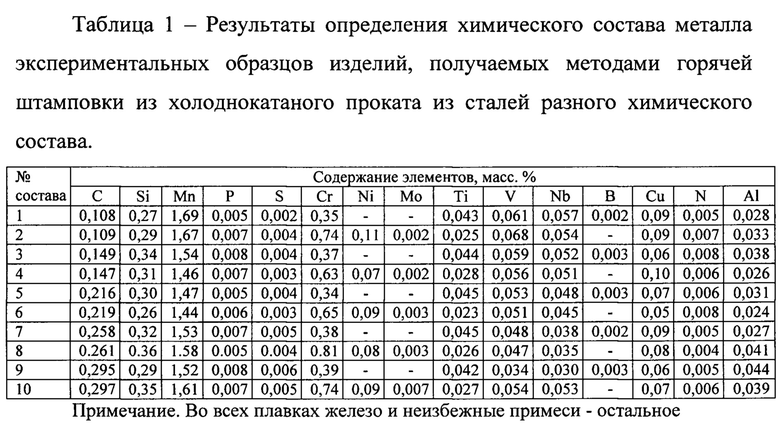

В качестве примеров представлены результаты десяти вариантов сталей, составы которых указаны в таблице 1.

Выплавку стали производили в основной индукционной ИСТ-0,01 печи с емкостью тигля 30 кг. Нагрев заготовок под прокатку осуществляли в камерной нагревательной электрической печи. Прокатку заготовок проводили на лабораторном прокатном стане ДУО 300.

Из полученных образцов холоднокатаного проката изготавливали 10 образцов разного вида и подвергали термической обработке, имитирующей горячую штамповку. Для этого образцы нагревали до температуры 890-950°C со скоростью не менее 6°C/с, выдерживали при этой температуре 4-5 минуты и закаливали в потоке воздуха со скоростью охлаждения 30-80°C/с. Из полученных образцов изделий отбирали пробы для проведения механических испытаний по ГОСТ 1497-84, ГОСТ 9454-78, ГОСТ 9651-84 и содержания неметаллических включений по ГОСТ 1778-70, для оценки стойкости металла изделий против локальной и других видов коррозии «Методика определения стойкости углеродистых и низколегированных сталей против локальной коррозии» Стандарт организации СТО 00190242-001-2008.

Таким образом, из металла выполненных 10 плавок двух типов сталей, закаливаемых при штамповке из холоднокатаного (нагартованного) проката, получено 10 экспериментальных образцов изделий. Экспериментальные образцы изделий: борсодержащие стали составов №1, 3, 5, 7, 9 и построенные по принципу низкоуглеродистых мартенситных стали составов №2, 4, 6, 8, 10.

Таким образом, показано, что режимы горячей штамповки, в пределах, указанных в формуле изобретения, обеспечивают получение изделий с показателями чистоты по неметаллическим включениям, технологических, служебных свойств изделий из холоднокатаного проката из обоих типов сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630082C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕНОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2642242C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755132C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721263C1 |

Изобретение относится к области черной металлургии. Для получения изделий сложной формы и обеспечения высоких показателей временного сопротивления, предела текучести, хладостойкости, коррозионной стойкости, высокой пластичности и свариваемости отожженный холоднокатаный стальной лист нагревают до температуры 890-950°C со скоростью не менее 6°C/с, выдерживают при упомянутой температуре в течение 4-5 минут, затем подвергают горячей штамповке и охлаждают в штампе со скоростью 30-80°C/с для получения изделия, имеющего временное сопротивление до 2200 Н/мм2. 5 з.п. ф-лы, 2 табл.

1. Способ получения горячештампованного изделия из холоднокатаного стального листа, включающий нагрев листа до температуры 890-950°C, горячую штамповку листа и охлаждение, отличающийся тем, что нагрев листа ведут со скоростью не менее 6°C/с, выдерживают в течение 4-5 минут и охлаждают в штампе со скоростью 30-80°C/с с получением горячештампованного изделия, имеющего временное сопротивление до 2200 Н/мм2.

2. Способ по п. 1, отличающийся тем, что штампуют лист из борсодержащей стали, легированной Si-Mn-Cr и микролегированной Ti-Nb-V.

3. Способ по п. 1, отличающийся тем, что штампуют лист из низкоуглеродистой мартенситной стали, легированной Si-Mn-Cr-Ni и микролегированной Mo-Ti-Nb-V.

4. Способ по п. 1, отличающийся тем, что получают изделие с временным сопротивлением 800-1300 Н/мм2.

5. Способ по п. 1, отличающийся тем, что получают изделие с временным сопротивлением 1300-1800 Н/мм2.

6. Способ по п. 1, отличающийся тем, что получают изделие с временным сопротивлением 1800-2200 Н/мм2.

| ЧУГУН | 2014 |

|

RU2562554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ СВЕРХПРОЧНОЙ МАРТЕНСИТНОЙ СТАЛИ И ПОЛУЧЕННЫЕ ТАКИМ ОБРАЗОМ ЛИСТ ИЛИ ДЕТАЛЬ | 2012 |

|

RU2580578C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ЭЛЕМЕНТА ИЗ СТАЛИ, СПОСОБНОЙ К САМОЗАКАЛИВАНИЮ НА ВОЗДУХЕ, И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2539883C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ И ШТАМПОВАННЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2009 |

|

RU2499847C2 |

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕШТАМПОВАННОЙ СТАЛИ | 2013 |

|

RU2581330C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ДЛЯ ЭМАЛИРОВАНИЯ | 1994 |

|

RU2092583C1 |

Авторы

Даты

2017-09-05—Публикация

2016-12-02—Подача