[Область техники]

[0001]

Изобретение относится к не содержащим хрома композициям красок, которые являются подходящими для применения в качестве грунтовых красок в изготовлении предварительно покрытых стальных листов.

[Уровень техники]

[0002]

Предварительно покрытый стальной лист, как правило, изготавливают посредством нанесения двухслойного покрытия с двумя сушками, где грунтовую краску наносят на основу стального листа, типичным примером которого является плакированный на основе цинка стальной лист после проведения химической формирующей поверхность обработки в качестве предварительной обработки, нагревают и высушивают и затем наносят верхний слой краски, нагревают и высушивают.

Предварительно покрытые стальные листы, которые были изготовлены таким способом, сначала поставлялись потребителю в виде рулона. Вследствие этого потребитель раскручивает рулон и отрезает количество, которое необходимо ему для применения и придает ему различные формы, необходимые для применения.

[0003]

Предварительно покрытый стальной лист режут и подвергают обработке после того, как образовалась пленка краски и, таким образом, получают поверхности кромок, и часто трещины и царапины на обработанных частях, где металл в определенном месте остается незащищенным, и такие части подвержены возникновению пониженного сопротивления коррозии и отслаиванию пленки краски. Вследствие этого, в прошлом, окисляющийся стальной лист подвергали химической формирующей поверхность обработке, которая включает хроматирование и, кроме того, наносили грунтовую краску, которая содержит антикоррозийный пигмент на основе хрома, для того, чтобы обеспечить сопротивление коррозии и прилипание пленки краски к окисляющемуся стальному листу.

[0004]

Тем не менее, в последние годы негативное воздействие на окружающую среду в результате выделения высоко токсичного хрома было признано проблемой, и существует необходимость в не содержащих хром композициях красок, в которых в качестве грунтовых красок антикоррозийный пигмент на основе хрома не применяют.

Краски, в которых соединения ванадия применяют в качестве антикоррозийных пигментов, являются известными в качестве не содержащих хрома композиций красок (например, патентные документы 1-4).

[0005]

Не содержащая хрома композиция краски, которая характеризуется тем, что содержит частицы кремнезема, которые имеют определенный средний диаметр частиц, маслопоглощение и объем пор, а также соли магния, которые включают ванадат магния, была раскрыта в патентном документе 1.

Более того, не содержащая хрома композиция краски, в которой силикат металла и гидрофосфат металла применяют совместно, по меньшей мере, с одним видом соединения ванадия, выбранного среди пентоксида ванадия, ванадата кальция и ванадата магния в качестве антикоррозийных пигментов, была раскрыта в патентном документе 2.

[0006]

Кроме того, не содержащая хрома композиция краски, в которой оксид молибдена, силикат металла, соль металла на основе фосфорной кислоты, и по меньшей мере один вид соединения ванадия, выбранный среди пентоксида ванадия, ванадата кальция и ванадата магния, применяют совместно в качестве антикоррозийных пигментов, была раскрыта в патентном документе 3.

[0007]

Тем не менее, не содержащие хрома композиции красок, описанные в патентных документах 1-3, обеспечивают низкое сопротивление коррозии, если сравнивать с красками, в которых применяют пигменты на основе хрома, и в частности, сопротивление коррозии на поверхностях кромок является несоответствующим требованиям. Более того, когда антикоррозийные пигменты применяют в больших количествах, то водостойкость часто является низкой и, таким образом, указанные краски не могут заменить антикоррозийные пигменты на основе хрома при изготовлении предварительно покрытых металлических листов. Кроме того, указанные способы являются сложными по той причине, что необходимо добавлять много антикоррозийных пигментов.

[0008]

Более того, в патентном документе 4 раскрыто, что пленки краски, с помощью которых улучшают сопротивление коррозии и устойчивость к воздействию влаги, могут быть образованы с помощью установления в антикоррозийной композиции краски, которая содержит ванадат кальция в качестве антикоррозийного пигмента, коэффициента проницаемости и pH 1 мас. %-ного водного раствора ванадата кальция в пределах определенных диапазонов.

[0009]

Тем не менее, композиции красок, описанные в патентном документе 4, обеспечивают низкое долгосрочное сопротивление коррозии в коррозионных средах, которые имеют высокий уровень влажности, например, в тестах с обрызгиванием морской водой, если сравнивать с красками, в которых применяют пигменты на основе хрома, и в частности, сопротивление коррозии на обработанных частях и на частях поверхности кромок, является неудовлетворительным. Более того, когда их применяют для стального листа с нанесенным покрытием, где основной плакированный материал стального листа содержит 55% расплава на основе Al-Zn, то на части поверхности кромок образуется белая ржавчина и красная ржавчина, даже на ранних стадиях коррозии, в зависимости от значения pH ванадата кальция, и удовлетворительного сопротивления коррозии не получают и, таким образом, указанные краски не могут заменить антикоррозийные пигменты на основе хрома при изготовлении предварительно покрытых металлических листов.

[Литература уровня техники]

[Патентные документы]

[0010]

Патентный документ 1:

Японская не прошедшая экспертизу выложенная заявка на получение патента на изобретение 2001-172570

Патентный документ 2:

Японская не прошедшая экспертизу выложенная заявка на получение патента на изобретение 2008-291160

Патентный документ 3:

Японская не прошедшая экспертизу выложенная заявка на получение патента на изобретение 2008-291162

Патентный документ 4:

Японская не прошедшая экспертизу выложенная заявка на получение патента на изобретение 2011-184624

[Краткое описание изобретения]

[Задачи, которые необходимо решить с помощью изобретения]

[0011]

Следовательно, настоящее изобретение предназначено предоставить не содержащую хрома композицию краски, которая обеспечивает пленки краски, которые являются превосходными в отношении сопротивления коррозии на поверхностях кромок, обработанных частях и оцарапанных частях предварительно покрытых стальных листов.

[Средства решения указанных задач]

[0012]

В результате обстоятельных исследований, проведенных для того, чтобы решить задачи, изложенные выше, изобретатели обнаружили, что указанные выше задачи могут быть решены с помощью композиции краски, не содержащей хрома, которая включает антикоррозийный пигмент, который содержит по меньшей мере один вид аморфного соединения на основе MgO-V2O5.

То есть, настоящее изобретение обеспечивает не содержащую хрома композицию краски, которая включает образующую пленку краски смолу (А), антикоррозийный пигмент (В), который содержит по меньшей мере один вид аморфного соединения на основе MgO-V2O5, и сшивающий агент (С), которая отличается тем, что соотношение по массовому содержанию упомянутого выше антикоррозийного пигмента (В) составляет от 10 до 80 мас. % по отношению к сумме массы твердой фракции смолы упомянутой выше образующей пленку краски смолы (А) и упомянутого выше сшивающего агента (С) и, что содержание общего количества элюированных ионов 10%-ного водного раствора упомянутого выше антикоррозийного пигмента (В) составляет от 10 млн.ч. до 100 млн.ч.

[0013]

Кроме того, настоящее изобретение обеспечивает не содержащую хрома композицию краски, в которой, в указанной выше не содержащей хрома композиции краски, pH 10 мас. %-ного водного раствора упомянутого выше антикоррозийного пигмента (В) составляет от 9,0 до 11,0.

Кроме того, настоящее изобретение обеспечивает не содержащую хрома композицию краски, в которой, в указанной выше не содержащей хрома композиции краски, упомянутый выше антикоррозийный пигмент (В) включает ванадий и магний в качестве структурных элементов, и мольное соотношение упомянутого выше магния к упомянутому выше ванадию составляет от 1,7 до 5,0.

Кроме того, настоящее изобретение обеспечивает не содержащую хрома композицию краски, в которой, в указанной выше не содержащей хрома композиции краски, соединение магния, которое является исходным веществом упомянутого выше аморфного соединения на основе MgO-V2O5, представляет собой по меньшей мере один вид содержащего магний соединения, выбранного из оксида магния и карбоната магния.

[0014]

Кроме того, настоящее изобретение обеспечивает не содержащую хрома композицию краски, в которой, в указанной выше не содержащей хрома композиции краски, содержащее ванадий соединения, которое является исходным веществом упомянутого выше аморфного соединения на основе MgO-V2O5, представляет собой пентоксид ванадия.

Кроме того, настоящее изобретение обеспечивает не содержащую хрома композицию краски, в которой, в указанной выше не содержащей хрома композиции краски, упомянутая выше образующая пленку краски смола (А) представляет собой по меньшей мере один вид образующей пленку краски смолу, выбранную из содержащих гидроксильные группы эпоксидных смол со среднечисловой молекулярной массой от 400 до 10000 и содержащих гидроксильные группы полиэфирных смол со среднечисловой молекулярной массой от 500 до 20000.

[0015]

Кроме того, настоящее изобретение обеспечивает не содержащую хрома композицию краски, в которой, в указанной выше не содержащей хрома композиции краски, упомянутый выше сшивающий агент (С) представляет собой по меньшей мере один вид сшивающего агента, выбранного из блокированных соединений полиизоцианата и аминосмол, и соотношение по массовому содержанию твердой фракции упомянутого выше сшивающего агента (С) составляет от 3 до 60 мас. % по отношению к массе твердой фракции упомянутой выше образующей пленку краски смоле (А).

Кроме того, настоящее изобретение обеспечивает пленки краски, полученные в результате покрытия указанными выше не содержащими хрома композициями красок.

[Эффект изобретения]

[0016]

С помощью не содержащей хрома композицией краски этого изобретения является возможным получить пленки краски, которые являются превосходными в отношении сопротивления коррозии на поверхности кромок, оцарапанной поверхности и обработанных частях предварительно покрытого стального листа.

[Вариант осуществления изобретения]

[0017]

Образующая пленку краски смола (А), которую применяют в не содержащей хрома композиции краски в соответствии с этим изобретением, не ограничена каким-либо конкретным образом, кроме того, что она представляет собой смолу, которая имеет способность образовывать пленку краски, и которая обладает функциональными группами, которые могут вступать в реакцию с сшивающим агентом (С), но, с точки зрения способности поддаваться обработке и прилипания на окисляющийся стальной лист, является предпочтительным по меньшей мере один вид образующей пленку краски смолы, выбранный из эпоксидных смол и полиэфирных смол. Указанные образующие пленку краски смолы могут применяться отдельно и при этом комбинации двух или более видов также могут применяться.

[0018]

В тех случаях, где эпоксидную смолу применяют в качестве образующей пленку краски смолы (А), существуют эпоксидные смолы типа бисфенола А, синтезированные из бисфенола А и эпихлоргидрина, и эпоксидные смолы типа бисфенола F, синтезированные из бисфенола F и эпихлоргидрина в качестве эпоксидных смол, но, с точки зрения сопротивления коррозии, эпоксидные смолы типа бисфенола А являются предпочтительными.

[0019]

В тех случаях, где эпоксидную смолу применяют в качестве образующей пленку краски смолы (А), среднечисловая молекулярная масса эпоксидной смолы, с точки зрения способности поддаваться обработке, сопротивления коррозии и пригодности покрытия к использованию, предпочтительно составляет от 400 до 10000, более желательно от 400 до 9000 и наиболее желательно от 400 до 8000. Кроме того, значением среднечисловой молекулярной массы в этом изобретении является значение, полученное в результате средств гель-проникающей хроматографии (ГПХ) с полистиролом в качестве стандартного вещества. Кроме того, никаких практически ограничений не накладывается на эпоксидный эквивалент эпоксидной смолы в тех случаях, когда в качестве образующей пленку краски смолы (А) применяют эпоксидную смолу, но среднечисловая молекулярная масса, например, предпочтительно составляет от 180 до 5000.

[0020]

В тех случаях, где в качестве образующей пленку краски смолы (А) применяют эпоксидную смолу, то все или некоторые из эпоксидных групп указанной эпоксидной смолы могут быть модифицированы с помощью реакции с модифицирующим агентом. Примеры модифицирующих агентов эпоксидной смолы включают сложный полиэфир, алканоламин, капролактон, соединение изоцианата, соединение фосфорной кислоты, ангидрид кислоты и подобное. Указанные модифицирующие агенты могут применяться отдельно и при этом комбинации двух или более видов также могут применяться.

[0021]

В тех случаях, где в качестве образующей пленку краски смолы (А) применяют полиэфирную смолу, то полиэфирная смола может быть получена в результате применения известного способа, используя реакцию многоатомных спиртов и многоосновных кислот.

[0022]

Гликоли и многоатомные спирты, которые имеют три или более гидроксильных групп, могут упоминаться как многоатомные спирты. Примеры гликолей включают этиленгликоль, пропиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль, неопентилгликоль, гексиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2-бутил-2-этил-1,3-пропандиол, метилпропандиол, циклогександиметанол, 3,3-диэтил-1,5-пентандиол и подобное. Кроме того, примеры многоатомных спиртов, которые имеют три или более гидроксильных группы, включают глицерол, триметилолэтан, триметилолпропан, пентаэритритол, дипентаэритритол и подобное. Указанные многоатомные спирты могут применяться отдельно и при этом комбинации двух или более видов также могут применяться.

[0023]

Как правило, в качестве многоосновной кислоты применяют многоосновные карбоновые кислоты, но при этом совместно могут применяться одноосновные карбоновые кислоты и подобные, если это необходимо. Примеры многоосновных карбоновых кислот включают фталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту, 4-метилгексагидрофталевую кислоту, бицикло[2,2,1]гептан-2,3-дикарбоновую кислоту, тримеллитовую кислоту, адипиновую кислоту, себациновую кислоту, янтарную кислоту, азелаиновую кислоту, фумаровую кислоту, малеиновую кислоту, итаконовую кислоту, пиромеллитовую кислоту, димерную кислоту и подобное, ангидриды указанных кислот, и 1,4-циклогександикарбоновую кислоту, изофталевую кислоту, тетрагидроизофталевую кислоту, гексагидроизофталевую кислоту, гексагидротерефталевую кислоту и подобное. Указанные многоосновные кислоты могут применяться отдельно и при этом комбинации двух или более видов также могут применяться.

[0024]

В тех случаях, где в качестве образующей пленку краски смолы (А) применяют полиэфирную смолу, число гидроксильных групп полиэфирной смолы, с точки зрения стойкости к действию растворителей, способности поддаваться обработке и подобное, предпочтительно составляет от 5 до 200 мг КОН/г, более желательно от 7 до 150 мг КОН/г и наиболее желательно от 10 до 130 мг КОН/г.

[0025]

В тех случаях, где в качестве образующей пленку краски смолы (А) применяют полиэфирную смолу, то среднечисловая молекулярная масса полиэфирной смолы, с точки зрения стойкости к действию растворителей, способности поддаваться обработке и подобного, предпочтительно составляет от 500 до 20000, более желательно от 700 до 18000 и наиболее желательно от 800 до 16000.

Кроме того, на кислотное число полиэфирной смолы практически не накладывается никаких ограничений в тех случаях, где в качестве образующей пленку краски смолы (А) применяют полиэфирную смолу, но при этом, например, оно предпочтительно составляет от 0 до 10 мг КОН/г.

0026]

Не содержащая хрома композиция краски в соответствии с этим изобретением содержит антикоррозийный пигмент (В), который содержит по меньшей мере один вид аморфного соединения на основе MgO-V2O5.

Аморфные соединения на основе MgO-V2O5, которые могут применяться в соответствии с изобретением, могут быть получены в результате известного способа изготовления и способа изготовления, с помощью которых их получают в результате смешивания, и при этом реакции содержащих магний соединений и содержащих ванадий соединения в воде могут упоминаться в качестве примера. В этом случае продукт реакции подвергают обработкам, таким как промывание с использованием воды, обезвоживание, сушка, распыление и подобное.

[0027]

В качестве содержащих магний соединений, которые образуют исходные вещества для получения аморфных соединений на основе MgO-V2O5, которые могут применяться в этом изобретении, могут применяться оксид магния и различные соли магния. С практической точки зрения, примеры включают оксид магния, карбонат магния, гидроксид магния, хлорид магния, нитрат магния, ацетат магния, сульфат магния и подобное. Среди указанного оксид магния и карбонат магния, в частности, являются предпочтительными. Указанные содержащие магний соединения могут применяться отдельно и при этом комбинации двух или более видов также могут применяться.

[0028]

В качестве содержащих ванадий соединений, которые образуют исходные вещества для получения аморфных соединений на основе MgO-V2O5, которые могут применяться в этом изобретении, могут применяться оксид ванадия и различные соли ванадия. С практической точки зрения, примеры включают пентоксид ванадия, ванадат калия, ванадат натрия, ванадат аммония и подобное. Среди указанного пентоксид ванадия, в частности, является предпочтительным. Указанные содержащие ванадий соединения могут применяться отдельно и при этом комбинации двух или более видов также могут применяться.

[0029]

Выбирая соответствующие исходные вещества среди указанных содержащих магний соединений и содержащих ванадий соединений, возможно получить желательные аморфные соединения на основе MgO-V2O5. По меньшей мере один вид аморфных соединений на основе MgO-V2O5, которые были получены таким образом, применяют в качестве антикоррозийного пигмента (В) в не содержащей хрома композиции краски в соответствии с этим изобретением.

[0030]

Антикоррозийный пигмент (В) в соответствии с этим изобретением включает ванадий и магний в качестве структурных элементов, и мольное соотношение магния к ванадию, с точки зрения сопротивления коррозии, предпочтительно составляет от 1,7 до 5,0, более желательно от 2,0 до 5,0 и наиболее желательно от 2,3 до 4,5.

Кроме того, в тех случаях, где в качестве антикоррозийного пигмента (В) применяют два или более видов аморфных соединений на основе MgO-V2O5, мольное соотношение магния к ванадию в антикоррозийном пигменте (В) определяют из расчета общего количества ванадия и магния, включенных в качестве структурных элементов в каждое из аморфных соединений на основе MgO-V2O5.

Что касается антикоррозийного пигмента (В) в соответствии с этим изобретением, то возможно получить пленку краски, с помощью которой на протяжении длительного периода времени может поддерживаться высокое сопротивление коррозии, с помощью содержания общего количества элюированных ионов 10 мас. %-ного водного раствора антикоррозийного пигмента (В) в пределах определенного диапазона.

10 мас. %-ный водный раствор антикоррозийного пигмента (В) изготавливают с помощью добавления 10 г антикоррозийного пигмента (В) в 90 г ионообменной воды и приготовления жидкой суспензии, и затем энергично встряхивая жидкую суспензию на протяжении 1 минуты и оставляя ее отстояться при комнатной температуре на протяжении 24 часов.

[0031]

Содержание общего количества элюированных ионов 10 мас. %-ного водного раствора антикоррозийного пигмента (В) в соответствии с этим изобретением представляет собой значение, полученное в результате экстрагирования надосадочного раствора 10 мас. %-ного водного раствора антикоррозийного пигмента (В), полученного способом, изложенным выше, и применяя количественное определение, используя аналитический аппарат эмиссии ИСП (индуктивно-связанной плазмы) (JY-238 Ultrace, изготовленный компанией Horiba Seisakujo Co.).

Содержание общего количества элюированных ионов 10 мас. %-ного водного раствора антикоррозийного пигмента (В) в соответствии с этим изобретением составляет от 10 до 100 млн.ч. и, с точки зрения способности поддерживать высокое сопротивление коррозии на протяжении длительного периода времени, предпочтительным является от 15 до 90 млн.ч. и более желательно от 20 до 80 млн.ч.

Если содержание общего количества элюированных ионов составляет меньше чем 10 млн.ч., тогда существуют случаи, где сопротивление коррозии уменьшается, а если оно превышает 100 млн.ч., тогда возникает уменьшение водостойкости, и существуют случаи, где сопротивление коррозии уменьшается.

На размер зерна антикоррозийного пигмента (В), который содержит аморфные соединения на основе MgO-V2O5 в соответствии с этим изобретением, не накладывается практически никаких ограничений, но он является подходящим в пределах диапазона от 10 до 30 мкм. Более того, размер зерна получают как диаметр частиц, которые демонстрируют 50% частости (средний размер зерна) в распределении размера зерен, установленном с помощью лазерной дифракции/ оборудования установления распределения размера зерен с помощью рассеяния (торговое наименование LA-920, изготовленное компанией Horiba Seisakujo Co.).

[0032]

Антикоррозийный пигмент (В) в соответствии с этим изобретением демонстрирует оптимальные свойства элюирования и растворяющей способности и, таким образом, высокое сопротивление коррозии может быть поддержано на протяжении длительного периода времени, даже без совместного применения других антикоррозийных пигментов и, кроме того, может быть эффективно предотвращена коррозия не только покрытой поверхности объекта, который был покрыт краской, но также и частей поверхностей кромок.

Является возможным получить пленки краски, которые имеют даже лучшее сопротивление коррозии, имея значение pH 10 мас. %-ного водного раствора антикоррозийного пигмента (В) в соответствии с этим изобретением в пределах определенного диапазона.

Значение pH 10 мас. %-ного водного раствора антикоррозийного пигмента (В) в соответствии с этим изобретением представляет собой значение, установленное с использованием измерителя pH (HM-20S, изготовленный компанией Toa Denpa Kogyo Со.) во время экстрагирования надосадочного раствора 10 мас. %-ного водного раствора антикоррозийного пигмента (В), полученного в соответствии со способом, описанным выше.

[0033]

С точки зрения сопротивления коррозии, значение pH 10 мас. %-ного водного раствора антикоррозийного пигмента (В) в соответствии с этим изобретением предпочтительно составляет от 9,0 до 11,0, более желательно от 9,5 до 11,0 и наиболее желательно от 10,0 до 11,0. Посредством применения антикоррозийного пигмента (В), значение pH 10 мас. %-ного водного раствора которого находится в пределах идеального диапазона, является возможным получить пленки краски, которые демонстрируют высокое сопротивление коррозии даже в тех случаях, где объект, покрытый краской представляет собой плакированный стальной лист, плакирование которого включает цинк или алюминий, поскольку, в результате действия буферизации значения pH, вряд ли возникнет значение pH в диапазоне, в котором происходит анодная реакция цинка (pH от 6 до 8).

[0034]

Соотношение по массовому содержанию антикоррозийного пигмента (В) составляет от 10 до 80 мас. % по отношению к сумме масс твердой фракции смолы упомянутой выше образующей пленку краски смолы (А) и упомянутого выше сшивающего агента (С) и, с точки зрения сопротивления коррозии, оно более желательно составляет от 15 до 80 мас. % и наиболее желательно от 20 до 80 мас. %.

Если соотношение по массовому содержанию антикоррозийного пигмента (В) составляет меньше чем 10 мас. %, тогда существуют случаи, где сопротивление коррозии является неудовлетворительным, и если оно превышает 80 мас. %, тогда существуют случаи, где механические свойства и прилипание к основному материалу стального листа уменьшается.

[0035]

С включением антикоррозийного пигмента (В), который содержит по меньшей мере один вид аморфных соединений на основе MgO-V2O5, не содержащая хрома композиция краски в соответствии с этим изобретением демонстрирует превосходное сопротивление коррозии с одним только антикоррозийным пигментом (В), без совместного применения других антикоррозийных пигментов, но при этом другие виды антикоррозийных пигментов, не содержащие хрома, могут применяться совместно, если это необходимо. Примеры других, не содержащих хрома, видов антикоррозийных пигментов включают молибдатные пигменты, фосфомолибдатные пигменты, пигментов на основе кальция-диоксида кремния, пигменты на основе фосфата, пигменты на основе силиката и подобное.

[0036]

Сшивающие агенты (С), которые применяют в соответствии с этим изобретением, вступают в реакцию с образующей пленку краски смолой (А) с образованием отверждаемой пленки краски. В качестве примеров сшивающего агента (С) могут упоминаться аминосмолы, соединения полиизоцианата, блокированные соединения полиизоцианата и подобное, но с точки зрения способности поддаваться обработке и применимости, меламиновые смолы и блокированные соединения полиизоцианата являются предпочтительными. Указанные сшивающие агенты могут применяться отдельно и при этом комбинации двух или более видов также могут применяться.

[0037]

Аминосмола является общим термином, означающим смолы, где к соединениям, которые включают аминогруппы, был добавлен формальдегид, и их конденсировали, и с практической точки зрения, примеры указанных смол включают меламиновые смолы, карбамидные смолы, гуанаминовые смолы и подобное. Среди указанных смол меламиновые смолы являются предпочтительными. В качестве примеров меламиновых смол могут упоминаться частично или полностью метилолированные меламиновые смолы, полученные в результате реакции меламина и формальдегида, алкилэтерифицированные меламиновые смолы, полученные в результате частичной или полной этерификации нескольких или всех метилольных групп метилолированных меламиновых смол со спиртовым компонентом, содержащие иминогруппу меламиновые смолы и смеси указанных видов меламиновых смол. Примеры меламиновых смол типа алкиловых простых эфиров включают метилированные меламиновые смолы, бутилированные меламиновые смолы, алкильного типа смешанные метил/бутиловые меламиновые смолы и подобное.

[0038]

Примеры соединений полиизоцианата включают алифатические диизоцианаты, такие как гексаметилен диизоцианат, триметилгексаметилен диизоцианат, диизоцианат димерной кислоты и подобное, а также циклические алифатические диизоцианаты, такие как изофорон диизоцианат, ксилилен диизоцианат (КДИ), м-ксилилен диизоцианат, гидрогенизованный КДИ и подобное и, кроме того, ароматические диизоцианаты, такие как толилен диизоцианат (ТДИ), 4,4-дифенилметан диизоцианат (МДИ), гидрогенизованный ТДИ, гидрогенизованный МДИ и подобное, а также аддукты, биуретовые формы и изоциануратные формы указанных соединений. Указанные соединения полиизоцианата могут применяться отдельно и при этом комбинации двух или более видов также могут применяться.

[0039]

Примеры блокированных соединений полиизоцианата включают соединения, где изоцианатные группы полиизоцианатного соединения были блокированы, например, спиртом, таким как бутанол или подобный, оксимом, таким как метилэтилкетоноксим или подобные, лактамом, таким как ε-капролактам или подобные, дикетоном, таким как сложный диэфир ацетоуксусной кислоты или подобные, имидазолом, таким как имидазол, 2-этилимидазол или подобные или фенолом, таким как м-крезол или подобные.

[0040]

Соотношение по массовому содержанию твердой фракции по отношению к образующей пленку краски смоле (А) сшивающего агента (С) в не содержащей хрома композиции краски в соответствии с этим изобретением, с точки зрения сопротивления коррозии и способности поддаваться обработке, предпочтительно составляет от 3 до 60 мас. %, более желательно от 5 до 50 мас. %, и наиболее желательно от 10 до 40 мас. %.

[0041]

В дополнение к компонентам, указанным выше, различные известные компоненты, которые, как правило, применяют в сфере окрашивания, могут быть включены, если это необходимо, в не содержащую хрома композицию краски в соответствии с этим изобретением. С практической точки зрения, примеры включают различные поверхностно-контролирующие вещества, такие как выравнивающие вещества, противопенные вещества и подобные, различные добавки, такие как диспергирующие вещества, ингибиторы расслоения, поглотители ультрафиолетового света, светостабилизаторы и подобные, различные пигменты, такие как красящие пигменты, натуральные пигменты и подобные, сверкающие материалы, катализаторы отверждения, органические растворители и подобное.

Композиция краски в соответствии с этим изобретением может представлять собой краску типа органического растворителя или краску на водной основе, но предпочтительной является краска типа органического растворителя. Органические растворители включают один вид, или смесь двух или более видов, например, растворителей на основе кетона, таких как циклогексанон и подобные, ароматические растворители, такие как Solvesso 100 (торговое наименование, изготовленный компанией Exxon Mobil Chemical Со.) и подобные, и растворители на основе спирта, такие как бутанол и подобные.

[0042]

Примерами объектов, которые должны быть покрыты не содержащей хрома композицией краски в соответствии с этим изобретением являются те объекты, где на различных видах плакированных цинком стальных листах, таких как плакированный расплавленным цинком стальной лист, стальной лист, плакированный цинком с помощью электролиза, стальной лист, плакированный цинком с помощью легирования, стальной лист, плакированный сплавом алюминия-цинка, стальной лист, плакированный сплавом никеля-цинка, стальной лист, плакированный сплавом магния-алюминия-цинка, стальной лист, плакированный сплавом магния-алюминия-диоксида кремния и подобные, нержавеющий стальной лист, алюминиевый лист и подобные, была проведена обработка с использованием не содержащего хрома химического формирующего поверхность вещества или с использованием химического формирующего поверхность вещества на основе хромата, или подобного. Применение химической формирующей поверхность обработки с использованием вещества, не содержащего хрома, является предпочтительным.

[0043]

Как правило, при изготовлении предварительно покрытых стальных листов, краску верхнего слоя наносят поверх грунтовой краски. Возможно обеспечить предварительно покрытый стальной лист красивым внешним видом с помощью покрытия верхнего слоя краски и, кроме того, возможно улучшить различные аспекты эксплуатационных качеств, таких как способность поддаваться обработке, устойчивость к атмосферному воздействию, устойчивость к химическому воздействию, цветоустойчивость, водостойкость, сопротивление коррозии и подобное, которые являются необходимыми для предварительно покрытого стального листа.

[0044]

Не накладывают практически никаких ограничений на нанесение покрытия, в котором применяют не содержащую хрома композицию краски в соответствии с этим изобретением, но при этом его предпочтительно применяют в качестве грунтовой краски при изготовлении предварительно покрытых стальных листов.

Краски на основе полиэфирной смолы, краски на основе кремний-полиэфирной смолы, краски на основе полиуретановой смолы, краски на основе акриловой смолы, краски на основе фторированной смолы и подобные могут упоминаться в качестве примеров верхнего слоя краски, когда в качестве грунтовой краски при изготовлении предварительно покрытого стального листа применяют не содержащую хрома композицию краски в соответствии с этим изобретением.

[0045]

Способы, которые, как правило, применяют при изготовлении предварительно покрытых стальных листов, например, такие как нанесение покрытия с использованием покрывного валика, нанесение покрытия с использованием устройства для нанесения покрытия поливом и подобные, могут быть приспособлены в качестве способа нанесения не содержащей хрома композиции краски в соответствии с этим изобретением.

Основные условия нанесения покрытия для изготовления предварительно покрытых стальных листов могут быть адаптированы в качестве условий нанесения не содержащей хрома композиции краски в соответствии с этим изобретением.

Толщина пленки покрытия грунтовой краски при изготовлении предварительно покрытых стальных листов составляет, например, от 1 до 30 мкм, и при этом условия нагрева и отверждения пленки грунтовой краски представляют собой, например, максимальную достигаемую температуру листа, которая составляет от 150 до 300°C, и время отверждения, которое составляет от 15 до 150 секунд.

[0046]

Толщина пленки покрытия верхнего слоя краски при изготовлении предварительно покрытых стальных листов составляет, например, от 10 до 25 мкм, и при этом условия нагрева и отверждения слой верхней пленки краски составляют, например, максимальную достигаемую температуру листа, которая составляет от 190 до 250°C, и время отверждения, которое составляет от 20 до 180 секунд.

Кроме того, между пленкой грунтовой краски и пленкой верхнего слоя краски в соответствии с эксплуатационными качествами, необходимыми для предварительно покрытого стального листа, могут быть образованы один или более средних пленок покрытий краски.

[0047]

Не содержащая хрома композиция краски в соответствии с этим изобретением также может применяться в качестве верхнего слоя краски для нанесения покрытия на обратную сторону окисляющегося стального листа при изготовлении предварительно покрытых стальных листов. Посредством образования пленок краски с помощью нанесения покрытия не содержащей хрома композицией краски в соответствии с этим изобретением с двух сторон окисляющегося стального листа возможно получить покрытые металлические листы, которые имеют превосходное сопротивление коррозии, и которые не оказывают негативного воздействия на окружающую среду, и не содержат антикоррозийного пигмента на основе хрома.

[Иллюстративные примеры]

[0048]

Ниже, изобретение описано более подробно посредством иллюстративных примеров, но при этом изобретение указанными примерами не ограничивается. Кроме того, при отсутствии какого-либо указания об ином, термины "части", "%" и "соотношение" в примерах означают "части по массе", "мас. %" и "массовое соотношение" соответственно.

[0049]

Пример изготовления 1-1: Изготовление антикоррозийного пигмента В1

Оксид магния (470 г) и 530 г пентоксида ванадия добавляли к 10 л деионизированной воды и, после повышения температуры до 60°C, смесь перемешивали на протяжении 2 часов при той же температуре. Полученный продукт реакции обезвоживали после того, как его промывали водой, и затем сушили при температуре 100°C и превращали в порошок для того, чтобы обеспечить аморфное соединение 1 на основе MgO-V2O5. Указанное соединение представляло собой антикоррозийный пигмент В1.

[0050]

Пример изготовления 1-2: Изготовление антикоррозийного пигмента В2

Количество применяемых исходных веществ изменяли до 530 г оксида магния и 470 г пентоксида ванадия, и аморфное соединение 2 на основе MgO-V2O5 получали тем же способом, как в Примере изготовления 1-1. Указанное соединение представляло собой антикоррозийный пигмент В2.

[0051]

Пример изготовления 1-3: Изготовление антикоррозийного пигмента ВЗ

Количество применяемых исходных веществ изменяли до 570 г оксида магния и 430 г пентоксида ванадия и аморфное соединение 3 на основе MgO-V2O5 получали тем же способом, как в Примере изготовления 1-1. Указанное соединение представляло собой антикоррозийный пигмент В3.

[0052]

Пример изготовления 1-4: Изготовление антикоррозийного пигмента В4

Количество применяемых исходных веществ изменяли до 640 г оксида магния и 360 г пентоксида ванадия и аморфное соединение 4 на основе MgO-V2O5 получали тем же способом, как в Примере изготовления 1-1. Указанное соединение представляло собой антикоррозийный пигмент В4.

[0053]

Пример изготовления 1-5: Изготовление антикоррозийного пигмента В5

Количество применяемых исходных веществ изменяли до 670 г оксида магния и 330 г пентоксида ванадия и аморфное соединение 5 на основе MgO-V2O5 получали тем же способом, как в Примере изготовления 1-1. Указанное соединение представляло собой антикоррозийный пигмент В5.

[0054]

Пример изготовления 1-6: Изготовление антикоррозийного пигмента В6

Количество применяемых исходных веществ изменяли до 400 г оксида магния и 600 г пентоксида ванадия и аморфное соединение 6 на основе MgO-V2O5 получали тем же способом, как в Примере изготовления 1-1. Указанное соединение представляло собой антикоррозийный пигмент В6.

[0055]

Пример изготовления 1-7: Изготовление антикоррозийного пигмента В7

Аморфное соединение 5 на основе MgO-V2O5 (500 г) и 500 г аморфного соединения 6 на основе MgO-V2O5 смешивали до однородного состояния, используя пестик и ступку, и антикоррозийный пигмент В7 получали.

[0056]

Пример изготовления 1-8: Изготовление антикоррозийного пигмента В8

Количество применяемых исходных веществ изменяли до 730 г оксида магния и 270 г пентоксида ванадия и аморфное соединение 8 на основе MgO-V2O5 получали тем же способом, как в Примере изготовления 1-1. Указанное соединение представляло собой антикоррозийный пигмент В8.

[0057]

Пример изготовления 1-9: Изготовление антикоррозийного пигмента В9

Количество применяемых исходных веществ изменяли до 250 г оксида магния и 750 г пентоксида ванадия и аморфное соединение 9 на основе MgO-V2O5 получали тем же способом, как в Примере изготовления 1-1. Указанное соединение представляло собой антикоррозийный пигмент В9.

[0058]

Пример изготовления 1-10: Изготовление антикоррозийного пигмента В10

Количество применяемых исходных веществ изменяли до 740 г оксида магния и 260 г пентоксида ванадия и аморфное соединение 10 на основе MgO-V2O5 получали тем же способом, как в Примере изготовления 1-1. Указанное соединение представляло собой антикоррозийный пигмент В10.

[0059]

Пример изготовления 1-11: Изготовление антикоррозийного пигмента В11

Аморфное соединение 8 на основе MgO-V2O5 (600 г) и 400 г аморфного соединения 10 на основе MgO-V2O5 смешивали до однородного состояния, используя пестик и ступку, и антикоррозийный пигмент В11 получали.

Кроме того, размеры зерен антикоррозийных пигментов B1-В11, полученных в изложенных выше примерах изготовления, находились в пределах диапазона от 10 до 30 мкм.

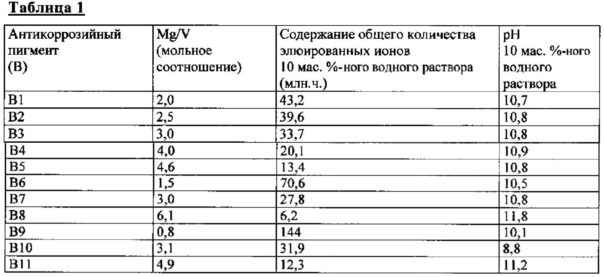

[0060]

10 мас. %-ный водный раствор антикоррозийного пигмента изготавливали с каждым из антикоррозийных пигментов B1-B11, и содержание общего количества элюированных ионов и значения pH устанавливали способом, указанным ниже.

Изготовление 10 мас. %-ного водного раствора антикоррозийного пигмента

Антикоррозийный пигмент (10 г) и 90 г ионообменной воды добавляли в широкогорлую бутылку, изготовленную из полиэтилена. Накрывали крышкой и жидкую суспензию, полученную вследствие энергичного встряхивания на протяжении 1 минуты, оставляли отстояться на протяжении 24 часов при комнатной температуре, и при этом получали 10 мас. %-ный водный раствор антикоррозийного пигмента.

[0061]

Количественное определение содержания общего количества элюированных ионов и pH

С каждого из 10 мас. %-ных водных растворов антикоррозийного пигмента, полученных способом, изложенным выше, собирали надосадочный раствор и, используя в качестве образца фильтрат, полученный в результате фильтрования через вискозную фильтровальную бумагу, устанавливали содержание общего количества элюированных ионов, используя аппарат спектрального анализа эмиссии ИСП (JY-328 Ultrace, изготовленный компанией Horiba Seisakujo Co.). Кроме того, значение pH устанавливали с использованием измерителя pH (НМ-20S, изготовленный компанией Toa Denpa Kogyo Co.). Установленные результаты подытожены в Таблице 1.

[0062]

[0063]

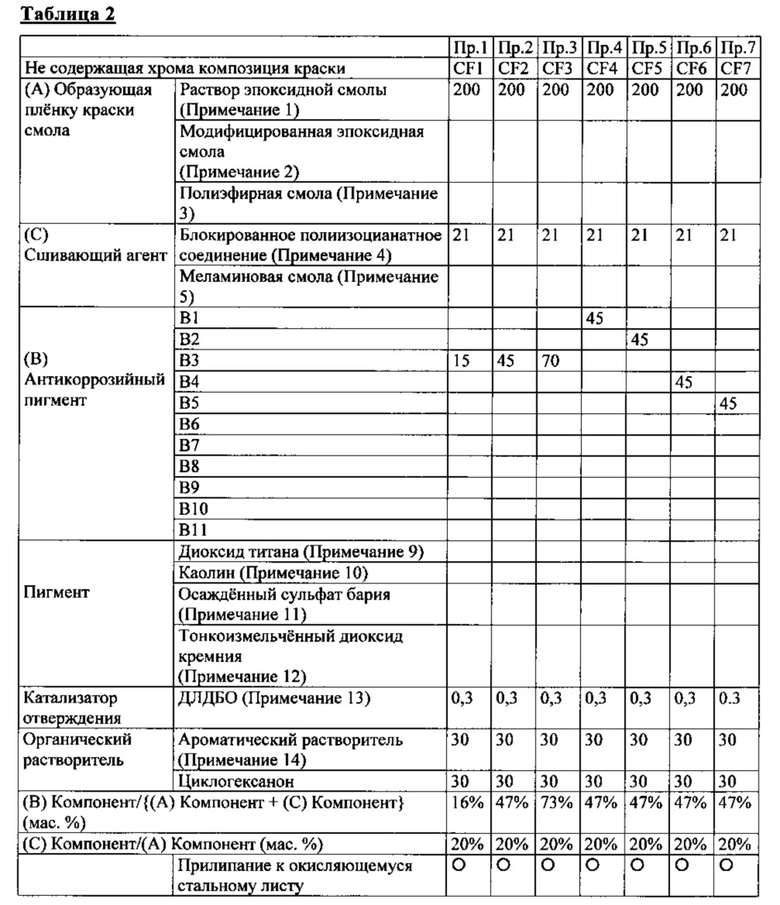

Пример 1: Изготовление не содержащей хрома композиции краски CF1

Эпоксидную смолу (торговое наименование jER 1009, эпоксидная смола типа бисфенола А, изготовленная компанией Mitsubishi Kagaku Co., 80 частей) нагревали и растворяли в 120 частях смешанного растворителя (ароматический растворитель (торговое наименование Solvesso 100, изготовленный компанией Exxon Mobil Chemical Со.)/циклогексанон/н-бутанол=55/27/18 (массовое соотношение)), используя сосуд, который был оборудован перемешивающим устройством, конденсатором и термометром, и получали раствор эпоксидной смолы, в котором получали образующий пленку краски компонент (А). Следующие 30 частей циклогексанона и 30 частей ароматического растворителя (торговое наименование Solvesso 150, изготовленный компанией Exxon Mobil Chemical Со.) добавляли к 200 частям указанного раствора эпоксидной смолы, добавляли 15 частей антикоррозийного пигмента В1 и измельчали в песочной мельнице до тех пор, пока не достигали размера зерна от 20 до 25 мкм и получали пигментную пасту. Блокированное изоцианатное соединение (торговое наименование Desmodur BL-3175, изготовленное компанией Sumika Beyer Urethane Со, 21 часть) и 0,3 части дилаурата дибутилолова (ДЛДБО) добавляли к указанной пигментной пасте и смешивали до однородного состояния, и при этом получали не содержащую хрома композицию краски CF1.

[0064]

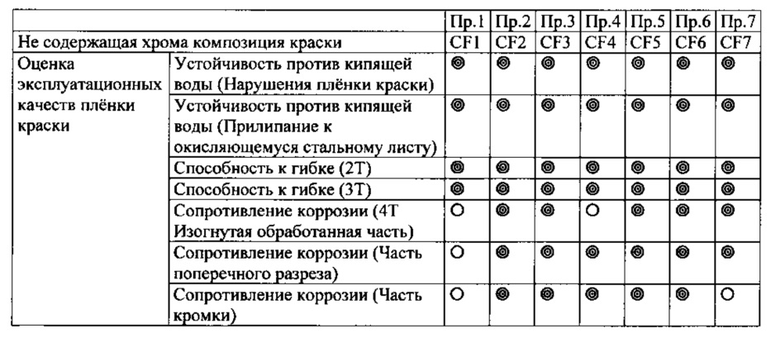

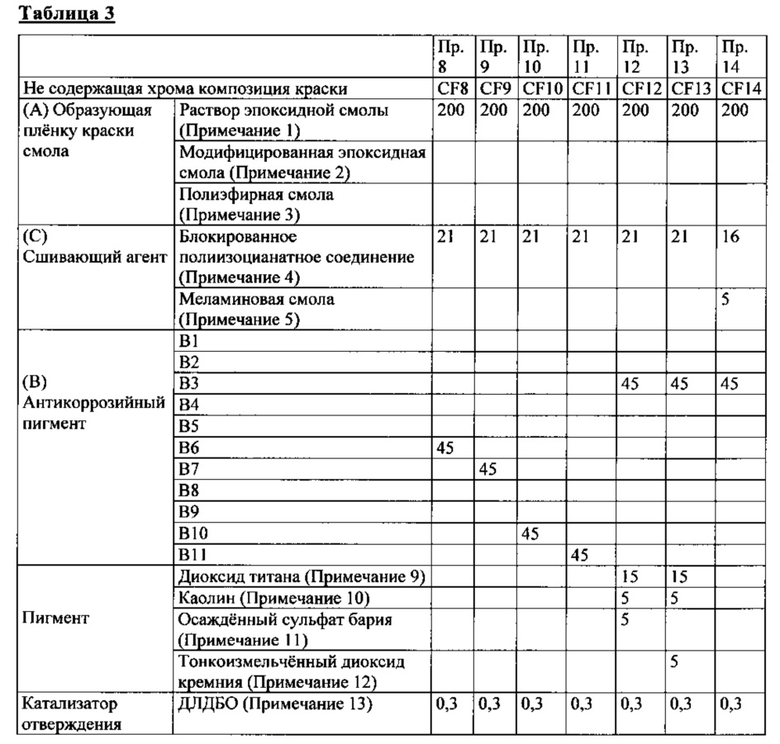

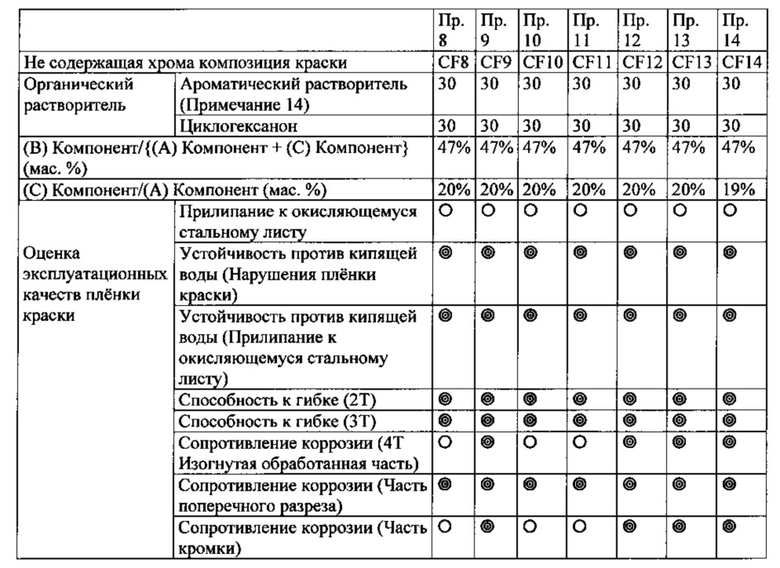

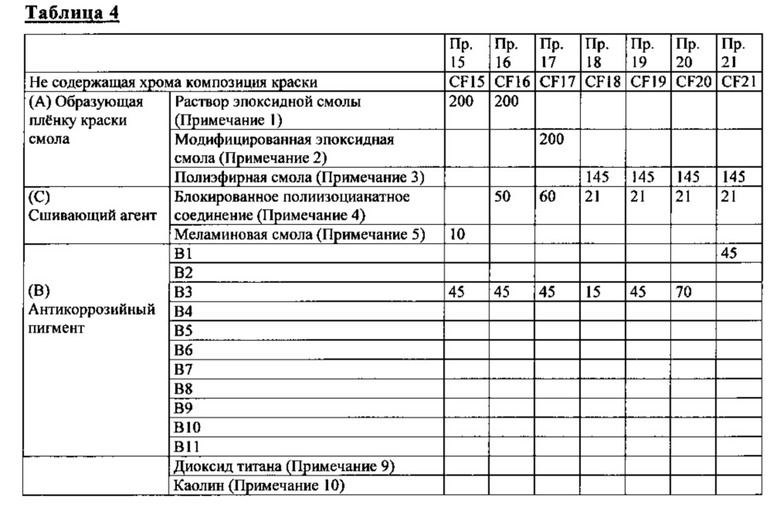

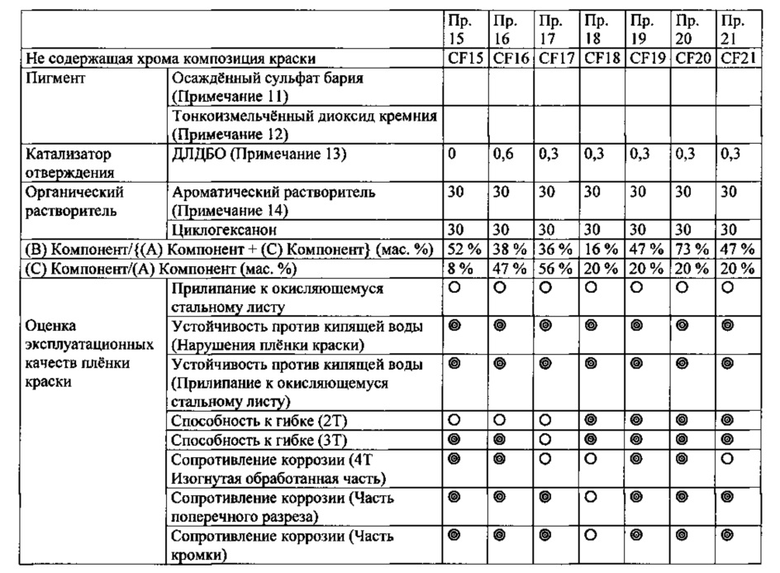

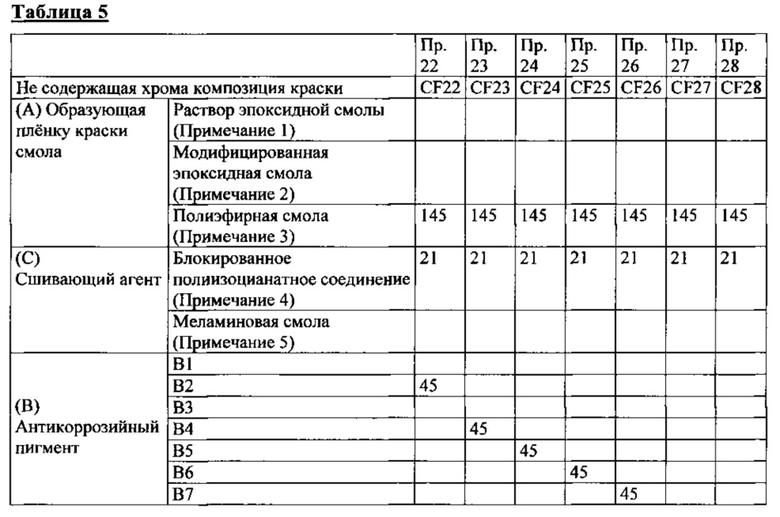

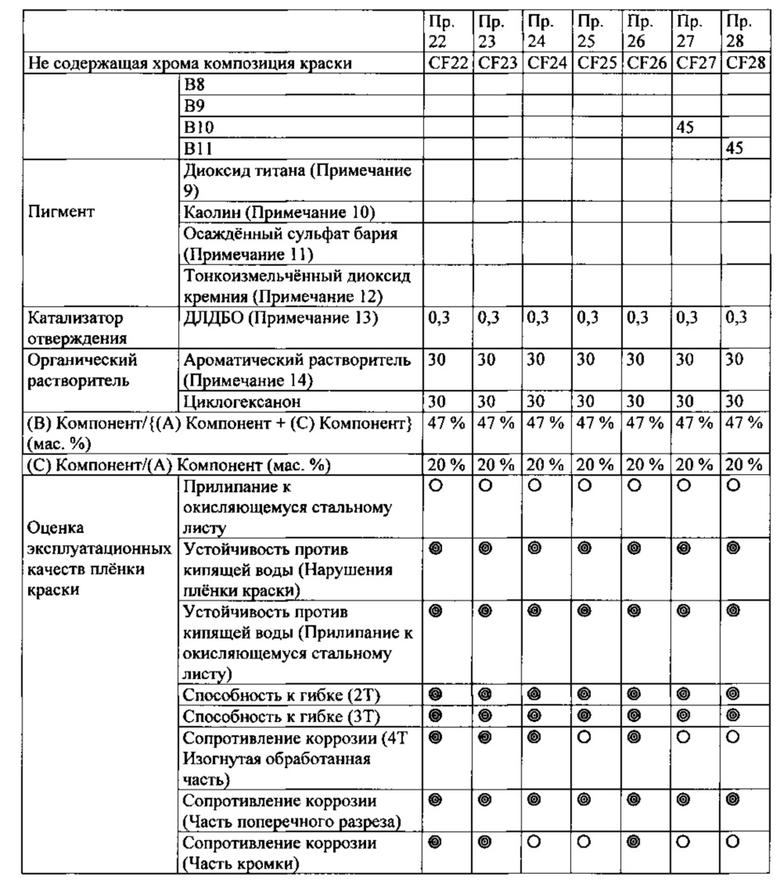

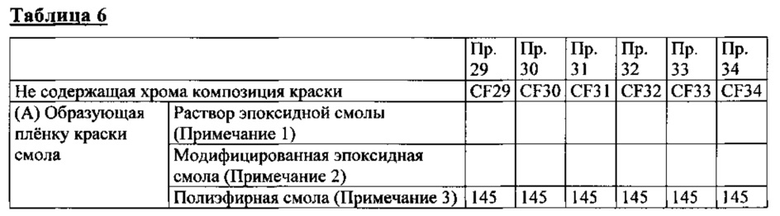

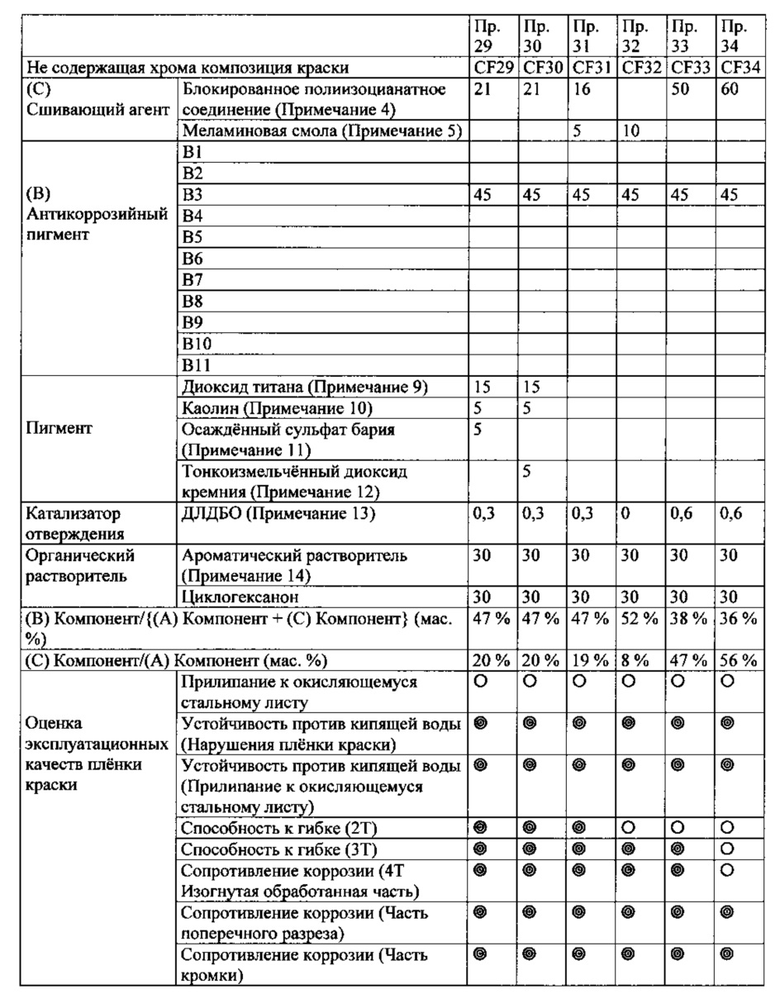

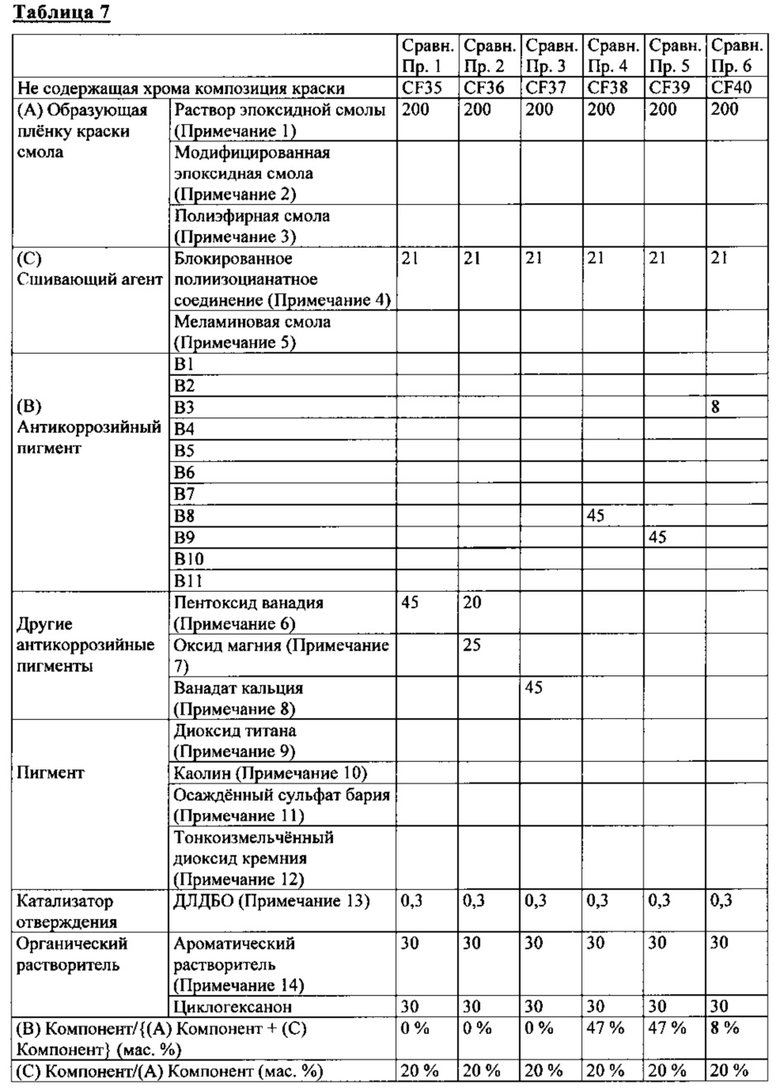

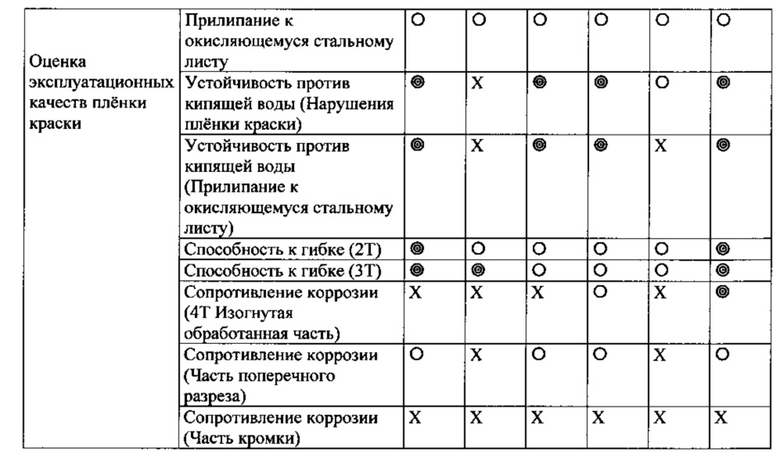

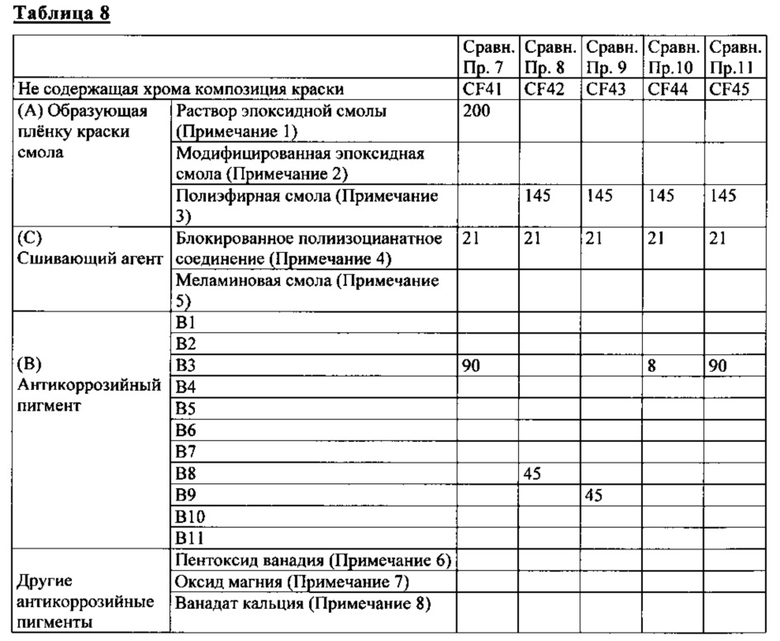

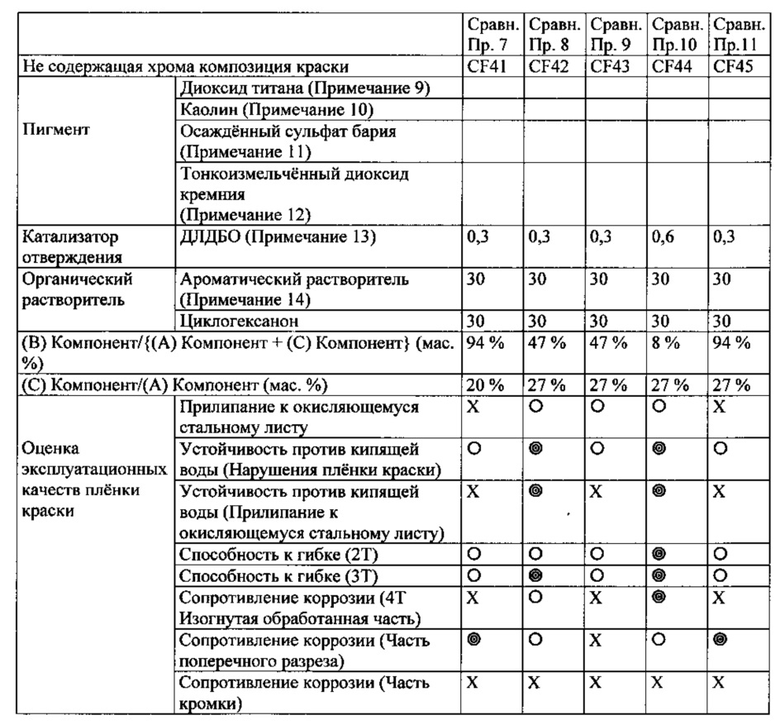

Примеры 2-34 и Сравнительные примеры 1-11: Изготовление не содержащих хрома композиций красок CF2 - 45

Не содержащие хрома композиции красок CF2 - 45 получали тем же способом, как в Примере 1, в соответствии с составленными композициями, показанными в Таблицах 2-8.

[0065]

[0066]

[0067]

[0068]

[0069]

[0070]

[0071]

[0072]

Подробности каждого из составленных компонентов, показанных в Таблицах 2-8, указаны ниже.

(Примечание 1) Раствор эпоксидной смолы получали в результате нагрева и растворения 80 частей эпоксидной смолы (торговое наименование jER 1009, изготовленная компанией Mitsubishi Kagaku Co., эпоксидная смола типа бисфенола А, твердая фракция смолы 100 мас. %, эпоксидный эквивалент 2,500 -3,500, среднечисловая молекулярная масса 3 800) в 120 частях смешанного растворителя (ароматический растворитель (торговое наименование Solvesso 100, изготовленный компанией Exxon Mobil Chemicals Со.)/циклогексанон/н-бутанол=55/27/18).

(Примечание 2) Модифицированная эпоксидная смола (торговое наименование Epiclon Н-304-40, изготовленная компанией DIC Co., диэтаноламиновая модифицированная эпоксидная смола, твердая фракция смолы 40 мас. %, среднечисловая молекулярная масса 3 500)

[0073]

(Примечание 3) Полиэфирная смола (торговое наименование LH-822, изготовленная компанией Ebonik Degussa Co., твердая фракция смолы 55 мас. %, среднечисловая молекулярная масса 5000, значение гидроксильной группы 50 мг КОН/г)

(Примечание 4) Блокированное полиизоцианатное соединение (торговое наименование Desmodur BL-3175, изготовленное компанией Sumika Beyer Urethane Co., полиизоцианатное соединение типа ГМДИ изоцианурата, блокированное метилэтилкетоноксимом, твердая фракция смолы 75 мас. %, содержание NCO-группы составляет приблизительно 11,1 мас. %)

(Примечание 5) н-Бутилированная меламиновая смола (торговое наименование Yuban 122, изготовленная компанией Mitsui Kagaku Co., твердая фракция смолы 60 мас. %)

[0074]

(Примечание 6) Пентоксид ванадия: коммерчески доступный реагент (Примечание 7) Оксид магния: коммерчески доступный реагент (Примечание 8) Ванадат кальция: коммерчески доступный реагент (Примечание 9) Диоксид титана (торговое наименование R-960, изготовленный компанией DuPont Со.)

[0075]

(Примечание 10) Каолин (торговое наименование Hydrite MS, изготовленный компанией Imerys Minerals Co.)

(Примечание 11) Осажденный сульфат бария (торговое наименование SS-50, изготовленный компанией Sakai Kagaku Kogyo Co.)

(Примечание 12) Тонкоизмельченный диоксид кремния (торговое наименование Nipsil Е-200А, изготовленный компанией Toso Silica Co.)

(Примечание 13) ДЛДБО (изготовленный компанией Nitto Kase Co., нелетучая фракция 100%)

(Примечание 14) Ароматический растворитель (торговое наименование Solvesso 150, изготовленный компанией Exxon Mobil Chemical Co.)

[0076]

Образцы для испытаний, на которых применяли не содержащую хрома композицию краски в соответствии с этим изобретением в качестве грунтовой краски, изготавливали способом, изложенным ниже, для каждой не содержащей хрома композиции красок CF1 - CF45, и при этом проводили оценки эксплуатационных качеств пленок красок.

[0077]

Изготовление образца для испытаний

Не содержащую хрома композицию краски в соответствии с этим изобретением наносили с использованием стержневого устройства для нанесения покрытия таким образом, чтобы обеспечить толщину сухой пленки, составляющую 5 мкм, на плакированном сплавом алюминия/цинка стальном листе толщиной 0,35 мм, которые подвергали химической формирующей поверхность обработке и сушили в сушильном шкафу с горячей вентиляцией на протяжении 40 секунд с максимальной достигаемой температурой листа, составляющей 210°C, и при этом образовывалась пленка грунтовой краски. Верхний слой краски на основе полиэфирной смолы (торговое наименование Precolor HD0030, изготовленной компанией BASF Coatings Japan Co. Ltd., коричневый цвет) наносили поверх пленки грунтовой краски с использованием стержневого устройства для нанесения покрытия таким образом, чтобы обеспечить толщину сухой пленки, составляющую 15 мкм, и сушили в сушильном шкафу с горячей вентиляцией на протяжении 40 секунд с максимальной достигаемой температурой листа, составляющей 220°C, при этом образовывалась пленка верхнего слоя краски и получали образец для испытаний.

Полученный образец для испытаний подвергали оценке эксплуатационных качеств пленки краски, как указано ниже, и результаты были показаны в Таблицах 2-8.

[0078]

Прилипание к окисляющемуся стальному листу

Квадратную решетку, состоящую из ста квадратов 1 мм×1 мм, создавали на пленке краски образца для испытаний, используя нож саморезки. Часть пленки краски, на которой была образована решетка, вытесняли с обратной стороны образца для испытаний с использованием пробитого отверстия, применяя машину Эриксена для испытаний, таким образом, чтобы расстояние от вытесненной поверхности образца для испытаний до вершины пробитого отверстия составляло 6 мм. Впоследствии прижимали целлофановую ленту и плотно приклеивали поверх части решетки вытесненной пленки краски и отдирали с одной попытки с конца ленты под углом 45°, состояние решетки осматривали и осуществляли оценку на основании следующих критериев:

Отслаивания пленки краски не наблюдали.

Отслаивания пленки краски не наблюдали.

X: Наблюдали отслаивание пленки краски.

[0079]

Устойчивость против кипящей воды

Образец для испытаний погружали на протяжении 2 часов в кипящую воду и давали остыть на протяжении 2 часов при комнатной температуре в соответствии с JIS К 5600-6-2 (Японский промышленный стандарт) и затем образец для испытаний оценивали, используя методы (1) и (2) ниже.

(1) Нарушение пленки краски

Пленку краски образца для испытаний осматривали на предмет нарушений и оценивали на основании следующих критериев.

Нарушения пленки краски совсем не наблюдали.

Нарушения пленки краски совсем не наблюдали.

Наблюдали небольшое вздутие пленки краски.

Наблюдали небольшое вздутие пленки краски.

X: Наблюдали резко выраженное вздутие пленки краски.

(2) Прилипание на основу металлического листа

Квадратную решетку, состоящую из ста квадратов 1 мм×1 мм создавали с использованием ножа саморезки на пленке краски образца для испытаний, целлофановую ленту плотно приклеивали поверх части решетки и отдирали с конца ленты под углом 45° в соответствии с JIS-K 5600-5-6, состояние решетки осматривали и осуществляли оценку в соответствии с Таблицей 1 "Классификация результатов испытаний" в соответствии с JIS К 5600-5-6.

Класс 0

Класс 0

Класс 1

Класс 1

X Классы 2-5

[0080] Способность к гибке

Образец для испытаний сгибали на 180° таким образом, чтобы листы, подобные образцу для испытаний, были помещены внутрь. При этом, количество подобных образцу для испытаний листов внутри образца для испытаний обозначают как ОТ, 2Т и подобное. Например, 0Т означает, что образец для испытаний сгибали без помещения внутрь листа, подобного образцу для испытаний, и 2Т означает, что образец для испытаний сгибали таким образом, что два листа, подобные образцу для испытаний, были помещены внутрь. При оценке эксплуатационных качеств в соответствии с этим изобретением, проводили испытания 2Т и 3Т, и при этом целлофановую ленту плотно приклеивали поверх верхней части после гибки, ленту отдирали с одной попытки с конца ленты под углом 45° и выполняли оценивание, в зависимости от состояния отслаивания пленки краски, на основании следующих критериев,.

Отслаивания пленки краски не наблюдали.

Отслаивания пленки краски не наблюдали.

Наблюдали небольшое отслаивание пленки краски.

Наблюдали небольшое отслаивание пленки краски.

X: Наблюдали отслаивание пленки краски.

[0081]

Сопротивление коррозии

Образцы для испытаний сопротивления коррозии изготавливали в соответствии с (1) - (3) ниже.

(1) Образец для испытаний 70 мм×150 мм вырезали таким образом, что часть кромки образца для испытаний имела окаймление со стороны, на которой была образована пленка краски (верхнее окаймление), и окаймление со стороны, противоположной стороне, на которой была образована пленка краски (нижнее окаймление).

(2) Образец для испытаний подвергали гибке 4Т.

(3) Поперечный разрез глубиной, которая достигала поверхности материала основы, осуществляли в средней части пленки краски на стороне, на которой была образована пленка краски, таким образом, что он не распространялся свыше изогнутой части 4Т в соответствии с (2).

Изготовленный образец для испытания сопротивления коррозии подвергали тесту обрызгивания морской водой (SST) на протяжении 500 часов в соответствии с JIS К5600-7-1, и после испытания оценивали состояние части кромки, изогнутой части 4Т и поперечной части образца для испытаний сопротивление коррозии на основании следующих критериев:

[0082]

Часть кромки

Ширину деформации кромки верхнего окаймления и нижнего окаймления устанавливали и оценивали на основании следующих критериев:

Среднее значение ширины деформации кромки верхнего окаймления и нижнего окаймления было меньше чем 4 мм.

Среднее значение ширины деформации кромки верхнего окаймления и нижнего окаймления было меньше чем 4 мм.

Среднее значение ширины деформации кромки верхнего окаймления и нижнего окаймления составляло по меньшей мере 4 мм, но меньше чем 10 мм.

Среднее значение ширины деформации кромки верхнего окаймления и нижнего окаймления составляло по меньшей мере 4 мм, но меньше чем 10 мм.

X Среднее значение ширины деформации кромки верхнего окаймления и нижнего окаймления составляло 10 мм или более.

[0083]

Изогнутая часть 4Т

Состояние возникновения белой ржавчины на верхней части, где была проведена гибка, оценивали на основании следующих критериев:

Практически белой ржавчины не наблюдали.

Практически белой ржавчины не наблюдали.

Наблюдали небольшую белую ржавчину.

Наблюдали небольшую белую ржавчину.

X: Наблюдали белую ржавчину.

[0084]

Часть поперечного разреза

Наблюдали состояние возникновения белой ржавчины поперечной части, и ширину вздутой пленки краски устанавливали и оценивали на основании следующих критериев:

Белой ржавчины практически не наблюдали, и ширина вздутия пленки краски была меньше чем 2 мм.

Белой ржавчины практически не наблюдали, и ширина вздутия пленки краски была меньше чем 2 мм.

Наблюдали небольшую белую ржавчину, и ширина вздутия пленки краски составляла по меньшей мере 2 мм, но меньше чем 5 мм.

Наблюдали небольшую белую ржавчину, и ширина вздутия пленки краски составляла по меньшей мере 2 мм, но меньше чем 5 мм.

X: Наблюдали белую ржавчину, и ширина вздутия пленки краски составляла 5 мм или более.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ КРАСКИ, КОТОРАЯ ИМЕЕТ ОТЛИЧНУЮ УСТОЙЧИВОСТЬ К КОРРОЗИИ, А ТАКЖЕ ПЛЁНКИ КРАСКИ, ПОЛУЧЕННЫЕ В РЕЗУЛЬТАТЕ НАНЕСЕНИЯ ТАКОЙ КОМПОЗИЦИИ | 2013 |

|

RU2661569C2 |

| ТЕРМОКЛЕЯЩАЯСЯ КОМПОЗИЦИЯ КРАСКИ | 2001 |

|

RU2303611C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ С АНТИКОРРОЗИЙНЫМ ЭФФЕКТОМ | 2015 |

|

RU2673293C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ОКСИД МАГНИЯ И АМИНОКИСЛОТУ | 2014 |

|

RU2626830C1 |

| Композиция для антикоррозийного покрытия | 2020 |

|

RU2739767C1 |

| КРАСКА | 2004 |

|

RU2296146C2 |

| АНТИКОРРОЗИЙНАЯ ПОКРЫВНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2531193C2 |

| СОСТАВ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПРИМЕНЕНИЯ В КРАСКАХ | 2000 |

|

RU2246517C2 |

| КОМПОЗИЦИЯ ПОРОШКОВОЙ КРАСКИ | 2017 |

|

RU2716427C1 |

| СВОБОДНАЯ ОТ ХРОМА КОМПОЗИЦИЯ ПОКРЫТИЯ С АНТИКОРРОЗИЙНЫМ ЭФФЕКТОМ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2017 |

|

RU2753337C2 |

Изобретение относится к не содержащим хрома композициям красок, которые являются подходящими для применения в качестве грунтовых красок в изготовлении предварительно покрытых стальных листов. Описана не содержащая хрома композиция краски, которая включает образующую пленку краски смолу (А), антикоррозийный пигмент (В), который содержит по меньшей мере один вид аморфного соединения на основе MgO-V2O5, и сшивающий агент (С), в которой соотношение по массовому содержанию упомянутого выше антикоррозийного пигмента (В) составляет от 10 до 80 мас. % по отношению к сумме массы твердой фракции смолы упомянутой выше образующей пленку краски смолы (А) и упомянутого выше сшивающего агента (С), при этом содержание всего количества элюированных ионов в 10 мас. %-ном водном растворе упомянутого выше антикоррозийного пигмента (В) составляет от 10 млн.ч. до 100 млн.ч. Также описана пленка краски, которая была получена в результате нанесения не содержащей хрома композиции краски. Технический результат: получена не содержащая хрома композиция краски, которая обладает повышенным сопротивлением коррозии. 2 н. и 6 з.п. ф-лы, 8 табл., 34 пр.

1. Не содержащая хрома композиция краски, которая включает образующую пленку краски смолу (А), антикоррозийный пигмент (В), который содержит по меньшей мере один вид аморфного соединения на основе MgO-V2O5, и сшивающий агент (С), отличающаяся тем, что соотношение по массовому содержанию упомянутого выше антикоррозийного пигмента (В) составляет от 10 до 80 мас. % по отношению к сумме массы твердой фракции смолы упомянутой выше образующей пленку краски смолы (А) и упомянутого выше сшивающего агента (С), и при этом содержание всего количества элюированных ионов в 10 мас. %-ном водном растворе упомянутого выше антикоррозийного пигмента (В) составляет от 10 млн.ч. до 100 млн.ч.

2. Не содержащая хрома композиция краски по п. 1, в которой значение рН 10 мас. %-ного водного раствора упомянутого выше антикоррозийного пигмента (В) составляет от 9,0 до 11,0.

3. Не содержащая хрома композиция краски по п. 1 или 2, в которой упомянутый выше антикоррозийный пигмент (В) включает ванадий и магний в качестве структурных элементов, и мольное соотношение упомянутого выше магния к упомянутому выше ванадию составляет от 1,7 до 5,0.

4. Не содержащая хрома композиция краски по п. 1 или 2, в которой соединение магния, которое является исходным веществом упомянутого выше аморфного соединения на основе MgO-V2O5, представляет собой по меньшей мере один вид содержащего магний соединения, выбранного из оксида магния и карбоната магния.

5. Не содержащая хрома композиция краски по п. 1 или 2, в которой содержащее ванадий соединение, которое является исходным веществом упомянутого выше аморфного соединения на основе MgO-V2O5, представляет собой пентоксид ванадия.

6. Не содержащая хрома композиция краски по п. 1 или 2, в которой упомянутая выше образующая пленку краски смола (А) представляет собой по меньшей мере один вид образующей пленку краски смолы, выбранной из содержащих гидроксильные группы эпоксидных смол со среднечисловой молекулярной массой от 400 до 10000 и содержащих гидроксильные группы полиэфирных смол со среднечисловой молекулярной массой от 500 до 20000.

7. Не содержащая хрома композиция краски по п. 1 или 2, в которой упомянутый выше сшивающий агент (С) представляет собой по меньшей мере один вид сшивающего агента, выбранного из блокированных соединений полиизоцианата и аминосмол, и соотношение по массовому содержанию твердой фракции упомянутого выше сшивающего агента (С) составляет от 3 до 60 мас. % по отношению к массе твердой фракции упомянутой выше образующей пленку краски смолы (А).

8. Пленка краски, которая была получена в результате нанесения указанной выше не содержащей хрома композиции краски, описанной в любом из пп. 1-7.

| US 5037478 A, 06.08.1991 | |||

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, ПРЕМИКС, ПОДЛОЖКА С ПОКРЫТИЕМ, СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ПОКРЫТИЯ | 1997 |

|

RU2182161C2 |

Авторы

Даты

2017-08-08—Публикация

2012-12-04—Подача