Изобретение относится к составам на основе оксидов для абразивной обработки различных поверхностей и может быть использовано для удаления загрязнений и коррозии, окалины, старой краски. Может быть использовано для струйной очистки зданий и сооружений, нефтеналивных емкостей, прочих емкостей.

Отдельным аспектом использования является применение изобретения для очистки донных отложений морских и речных судов.

Существует множество способов предотвращения коррозии с целью увеличения срока службы металлических конструкций в коррозионных средах. Для этих целей используют защитные покрытия, повышающие устойчивость к коррозии. Однако важно перед нанесением покрытия тщательно очистить и подготовить поверхность.

В настоящее время известен способ подготовки металлической панели и обеспечения хорошего связывания между покрытием и металлической панелью, которым является абразивно-струйная или пескоструйная очистка металлической поверхности. Однако могут использоваться другие способы для получения требуемого огрубления поверхности и очистки поверхности от краски и ржавчины, необходимых для связывания пластмассовых материалов. В идеальном случае поверхность должна быть очищена от грязи, пыли, нефтепродуктов и воды.

Известен способ абразивно-струйной очистки поверхностей металлов (патент RU 2463152, опубл. 2012). Данный способ включает подачу сжатого воздуха под давлением, образование абразивно-воздушной смеси, подачу ее в сопло для ускорения и выброса на обрабатываемую поверхность с добавлением азота в воздушную смесь перед образованием абразивно-воздушной смеси.

Недостаток известного способа при обработке внутренних поверхностей связан с невысокой производительностью за счет использования одного сопла для подачи сжатого воздуха и его ручного перемещения вдоль обрабатываемой поверхности. Другим недостатком является высокая стоимость реализации способа, так как требуется камера закрытого типа с рециркуляцией воздуха и баллоны с газообразным азотом.

В качестве абразивов можно использовать отходы металлургического производства. Абразивный порошок - это продукт, получаемый из гранулированных шлаков металлургических заводов.

Так в RU 2141535 опубл. 1999 описан шлам металлургического производства известково-магнезиального состава с содержанием в нем оксидов железа 5-15%, который получают смешением железосодержащего материала с доломитом.

При этом увеличение процентного содержания оксидов железа, алюминия и кремния обеспечивает высокую прочность абразивного порошка, дает возможность повторного использования очищенного отработанного абразивного порошка за счет увеличения его прочности.

Наиболее близким аналогом (прототипом) изобретения, является RU 2518842 C1, C09K 3/14, опубл. 2014, в котором описан абразив, являющийся продуктом отходов металлургического производства состава: оксид железа II (FeO) 14,0-50,0; оксид железа III (Fe203) 2,0-10,0; оксид кремния (SiO2) 20,0-45,0; оксид алюминия (Al2O3) 2,0-10,0; оксид кальция (СаО) до 20,0; оксид магния (MgO) до 8,0; оксид марганца (MnO) до 1,5; растворимые хлориды не более 0,001. Размер зерен не однороден: количество частиц более 2,5 мм от 5 до 20% по массе, в том числе свыше 10 мм не более 1%.

Недостатком известного абразивного порошка является то, что он не обладает достаточно высокой прочностью и, соответственно, эффективностью при обработке поверхностей.

Технический результат - получение экономичного, высокоэффективного абразивного порошка, позволяющего достичь высокого качества очистки обрабатываемой поверхности.

Технический результат достигается заявленным изобретением, согласно которому абразивный порошок для обработки поверхностей состоит из конвертерного шлака металлургического производства и характеризуется тем, что содержит 96-99,9 мас % смеси соединений:

портландит (СаО⋅H2O),

магнетит (Fe3O4),

брусит (Mg(OH)2),

кальцит (СаСО3),

сперрит (2Ca2SO4⋅CaCO3),

алюминат кальция (5СаО⋅3Al2O3),

шпинель (MgAl2O4),

периклаз (MgO),

силикат кальция (Ca2SiO4)

и 0,1-4 мас %, прочих элементов, выбранных из ряда S и/или Mn и/или Cr и/или Zn и/или Ti и/или V, при этом не менее 95 мас % частиц порошка имеют изометрическую окатанную форму, а остальные частицы имеют неизометрическую удлиненную форму.

Вторым из группы изобретений является применение абразивного порошка, состоящего из конвертерного шлака металлургического производства с содержанием 96-99,9 мас % смеси соединений:

портландит (СаО⋅H2O),

магнетит (Fe3O4),

брусит (Mg(OH)2),

кальцит (СаСО3),

сперрит (2Ca2SiO4⋅CaCO3),

алюминат кальция (5СаО⋅3Al2O3),

шпинель (MgA12O4),

периклаз (MgO),

силикат кальция (Ca2SiO4)

и 0,1-4 мас %, прочих элементов, выбранных из ряда S и/или Мn и/или Cr и/или Zn и/или Ti и/или V, у которого не менее 95 мас % частиц порошка имеют изометрическую окатанную форму, а остальные частицы имеют неизометрическую удлиненную форму в качестве порошка свободного зерна для абразивной обработки наружных поверхностей водных судов.

За счет наличия Fe мелкой фракции и прочих элементов эффективно использовать при обработке поверхностей, как абразивом (зачистка пред краской-корабли, емкости и т.д.).

Фракции зерна - 0*2, 0*5 целесообразны при использовании абразивного материала для механической обработки различных поверхностей струйным методом.

Массовая доля влаги в порошке составляет не более 14,0%.

По шкале Мооса твердость образцов абразивного материала составляет 5-6.

Измерение удельной активности радионуклидов проводилось в соответствии с методикой измерения удельной активности природных радионуклидов, Цезия-137, Стронция-90 в пробах объектов окружающей среды и продукции предприятий.

Удельная активность природных радионуклидов составила: Ra226=7±1 Бк/кг; Th232=4,0±0,6 Бк/кг; K<30 Бк/кг.

Значение удельной эффективной активности составило 14±2 Бк/кг. В соответствии с ГОСТ 30108-94 «Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов» приведены классы опасности материала в зависимости от значения удельной эффективной активности природных радионуклидов.

Анализируемый абразивный материал согласно ГОСТ 30108-94 «Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов» относится к I классу материала и может использоваться во всех видах строительства.

Результаты анализа гранулометрического состава позволяют рекомендовать к использованию в качестве абразивного материала, в частности шлифовального порошка, в соответствии с ГОСТ Р 52381-2005 «Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернистого состава» исследуемый образец «0-5». Присвоение образцу зернистости в соответствии с ГОСТ Р 52381-2005 возможно в случае дополнительного рассева пробы.

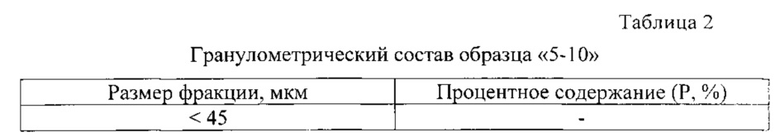

Использование в качестве абразивного материала, в частности шлифовального порошка, в соответствии с ГОСТ Р 52381-2005«Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернистого состава» исследуемого образца«5-10» возможно только в случае дезинтеграции материала с последующим рассевом на ситах.

Абразивный порошок получают следующим образом.

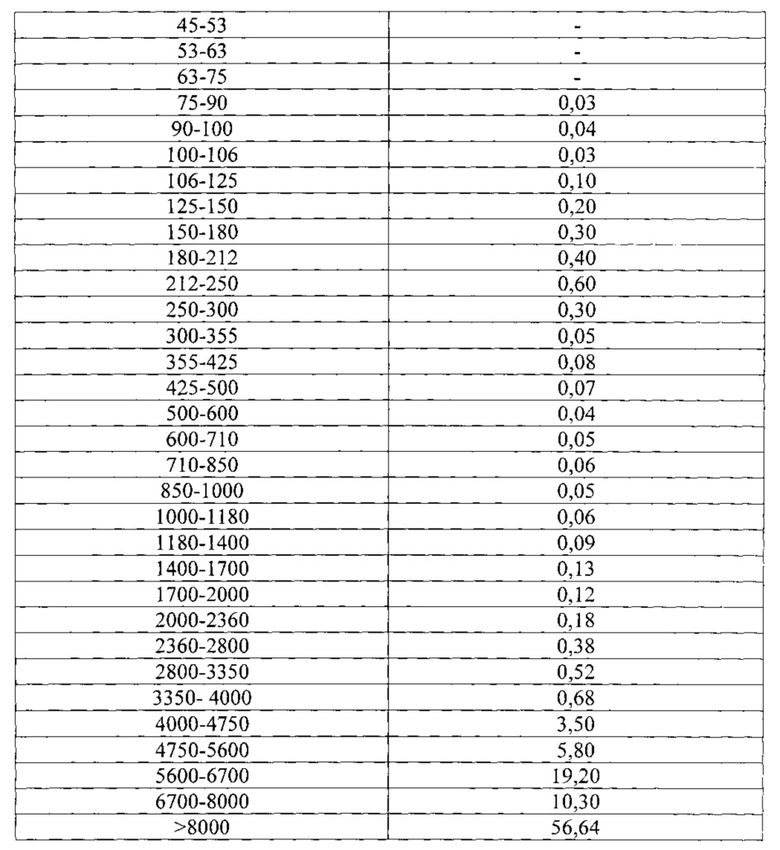

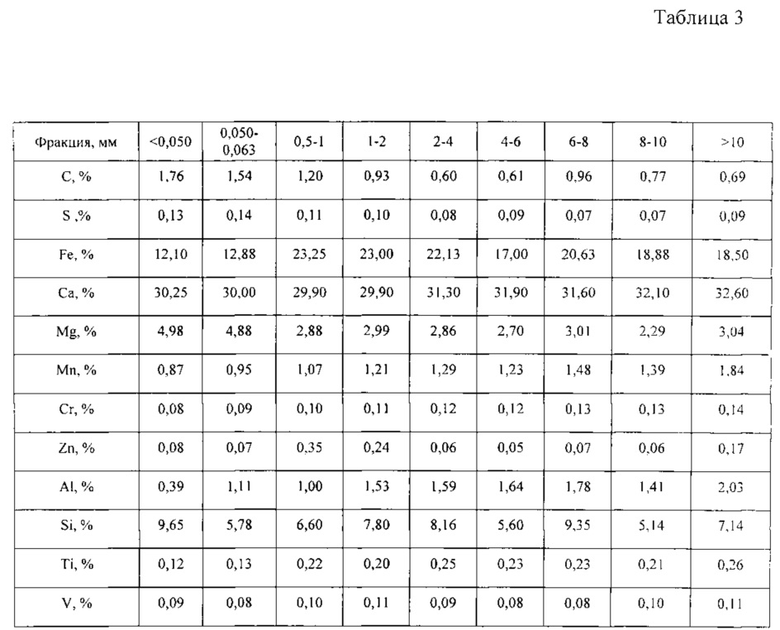

Абразивный порошок - это продукт, получаемый из несортированного отсева сталеплавильного щебня конвертерного производства фракций 0*5, 0*10, 5*10 металлургических заводов. Шлак по своим физико-химическим показателям соответствует следующим требованиям: размер зерен шлака имеют изотермическую окатанную форму, гранулы имеют фракционный состав от 0 до 10 мм. Гранулометрия фракционных составов 0*5, 0*10, 5*10 представлена в таблицах 1, 2 и подтверждает его использование в качестве абразивного материала в рамках ГОСТа Р52381-2005 «Материалы абразивные»:

Шлак содержит в своем составе оксиды алюминия, железа, магния, марганца, кальция, кремния. Уровень радиоактивности шлака - 14 Бк/кг, что классифицирует его согласно гигиеническим нормативам к I классу с дальнейшим использованием во всех видах строительства согласно ГОСТ 30108-94 «Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов».

Для получения необходимого продукта используется следующий технологический комплекс. Из буферного склада ковшовыми погрузчиками шлак с влажностью не менее 10% попадает в приемный бункер (оснащен колосниковой решеткой для исключения попадания крупных посторонних вкраплений), откуда транспортерной лентой попадает в сушильную установку, оснащенную потоковыми датчиками влажности для недопущения пересушки материала. Высушенный материал поступает в систему воздушных классификаторов с группой циклонов для выделения пылевидных мелкодисперсных фракций 0*0,2 и 0*0,63. Материал с модулем крупности от 0,63 мм поступает в грохот линейно-кругового движения (основан на принципе каскадно-гравитационной классификации, с разделением частиц в воздушном потоке по их крупности) для рассева конечных продуктов согласно подбору необходимого фракционного состава абразивного порошка. Система аспирации грохота совмещена с аспирацией комплекса классификации и выполнена на основе рукавного фильтра. Представленная линия позволяет получить одновременно 4 класса готовых продуктов.

Готовая продукция, просушенная и имеющая заданный фракционный состав, попадает в бункер готовой продукции для дальнейшей фасовки через систему весовых дозаторов для коммерческой точности затарки.

Указанные в формуле изобретения диапазоны количественных характеристик определены авторами как оптимально возможные для реализации назначения заявленной группы изобретений и достижения технического результата.

Необходимо подчеркнуть, что соотношение соединений в смеси: портландита (СаО⋅H2O), магнетита (Fe3O4), брусита (Mg(OH)2), кальцита (СаСО3), сперрита (2Ca2SiO4⋅CaCO3), алюмината кальция (5СаО⋅3Al2O3), шпинели (MgAl2O4), периклаза (MgO) и силиката кальция (Ca2SiO4) может быть практически любым.

Важным является именно их общее количество от 92 до 99,9 мас % в порошке.

В качестве отдельных примеров в Таблице 3 приведены составы с общим содержанием элементов по различным фракциям по результатам дифрактометрического анализа.

Абразив заявленного состава применяли для очистки морских судов перед нанесением защитного покрытия. Испытания показали увеличение срока службы покрытия с предварительной очисткой заявленным составом на 10-18% по сравнению с аналогами.

Кроме того, основными сегментами потребления абразивного порошка заявленного состава могут также явиться - машиностроительный комплекс, вагоноремонтные, авиаремонтные, судоремонтные заводы, лакокрасочная промышленность, предприятия стекольного производства, строительные компания производящие ремонт фасадов зданий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент для очистки сточных вод промышленных предприятий | 2021 |

|

RU2770362C1 |

| Комплексное минеральное вяжущее, стабилизированное и укрепленное дорожное основание и способ его получения | 2024 |

|

RU2833900C1 |

| Абразивный материал и способ его изготовления из жидкого шлака доменного производства | 2021 |

|

RU2779194C1 |

| СРЕДСТВО МОМЕНТАЛЬНОГО ДЕЙСТВИЯ ПРОТИВ ГОЛОЛЕДА И ЕГО ПРИМЕНЕНИЕ | 2017 |

|

RU2663428C1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| МНОГОСЛОЙНОЕ КОМБИНИРОВАННОЕ ДОРОЖНОЕ ПОКРЫТИЕ И СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ДОРОЖНОГО ПОКРЫТИЯ | 2016 |

|

RU2627417C1 |

| МНОГОСЛОЙНОЕ КОМБИНИРОВАННОЕ ДОРОЖНОЕ ПОКРЫТИЕ И СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ДОРОЖНОГО ПОКРЫТИЯ | 2016 |

|

RU2627412C1 |

| ЭКРАН ДЛЯ БЕЗОПАСНОГО ХРАНИЛИЩА НЕРАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2654866C1 |

| ПОРИСТЫЙ КЛИНКЕР, СОДЕРЖАЩИЙ ОКСИД МАГНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ В КАЧЕСТВЕ ФЛЮСА ДЛЯ ОБРАБОТКИ МЕТАЛЛСОДЕРЖАЩИХ ШЛАКОВ | 2009 |

|

RU2548845C2 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

Изобретение относится к составам на основе оксидов для абразивной обработки поверхностей и может быть использовано для удаления загрязнений и коррозии, окалины, старой краски, струйной очистки зданий и сооружений, нефтеналивных емкостей, отложений морских и речных судов. Абразивный порошок состоит из конвертерного шлака металлургического производства и содержит 96-99,9 мас.% смеси соединений: портландит (СаО⋅H2O), магнетит (Fe3O4), брусит (Mg(OH)2), кальцит (CaCO3), сперрит (2Ca2SiO4⋅CaCO3), алюминат кальция (5СаО⋅3Al2O3), шпинель (MgAl2O4), периклаз (MgO), силикат кальция (Ca2SiO4) и 0,1-4 мас.% таких элементов как S, и/или Mn, и/или Cr, и/или Zn, и/или Ti, и/или V. Не менее 95 мас.% частиц порошка имеют изометрическую окатанную форму, а остальные частицы имеют неизометрическую удлиненную форму. Обеспечивается повышение эффективности и качества обработки поверхностей за счет увеличения прочности абразивного порошка. 2 н.п. ф-лы, 3 табл.

1. Абразивный порошок для обработки поверхностей, содержащий соединения кальция, железа, кремния, магния, алюминия, отличающийся тем, что он состоит из конвертерного шлака металлургического производства и содержит 96-99,9 мас.% смеси соединений:

портландит (СаО⋅H2O),

магнетит (Fe3O4),

брусит (Mg(OH)2),

кальцит (СаСО3),

сперрит (2Ca2SiO4⋅CaCO3),

алюминат кальция (5СаО⋅3Al2O3),

шпинель (MgAl2O4),

периклаз (MgO),

силикат кальция (Ca2SiO4)

и 0,1-4 мас.%, прочих элементов, выбранных из ряда S, и/или Mn, и/или Cr, и/или Zn, и/или Ti, и/или V, при этом не менее 95 мас.% частиц порошка имеют изометрическую окатанную форму, а остальные частицы имеют неизометрическую удлиненную форму.

2. Применение абразивного порошка, состоящего из конвертерного шлака металлургического производства с содержанием 96-99,9 мас.% смеси соединений:

портландит (СаО⋅H2O),

магнетит (Fe3O4),

брусит (Mg(OH)2),

кальцит (СаСО3),

сперрит (2Ca2SiO4⋅CaCO3),

алюминат кальция (5СаО⋅3Al2O3),

шпинель (MgAl2O4),

периклаз (MgO),

силикат кальция (Ca2SiO4)

и 0,1-4 мас.%, прочих элементов, выбранных из ряда S, и/или Mn, и/или Cr, и/или Zn, и/или Ti, и/или V, у которого не менее 95 мас. % частиц порошка имеют изометрическую окатанную форму, а остальные частицы имеют неизометрическую удлиненную форму, в качестве порошка свободного зерна для абразивной обработки наружных поверхностей водных судов.

| АВТОМАТИЧЕСКОЕ ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПЕРИОДИЧЕСКОГО ВРАЩЕНИЯ ЗУБЧАТКИ ИЛИ Т. П. | 1929 |

|

SU20722A1 |

| АБРАЗИВНЫЙ ПОРОШОК | 2012 |

|

RU2518842C1 |

| US 2725286 A, 29.11.1955 | |||

| СПОСОБ И АППАРАТ ДЛЯ УПРАВЛЕНИЯ УСТРОЙСТВОМ И ТЕРМИНАЛЬНОЕ УСТРОЙСТВО | 2015 |

|

RU2667606C2 |

| US 20020157321 A1, 31.10.2002. | |||

Авторы

Даты

2017-08-08—Публикация

2016-07-27—Подача