Изобретение относится к дорожному строительству и может быть использовано для стабилизации грунтов при создании оснований для различных плоскостных и линейных объектов: верхние и нижние слои оснований дорожных одежд (ДО) капитального типа, покрытия и основания облегченного и переходного типа, морозозащитные слои дорожных одежд, верхние части рабочего слоя земляного полотна автомобильных дорог, железные и грунтовые дороги, в т.ч. дороги переходного типа, в которых заявленное основание выполняет функцию дорожного покрытия, а также используется при строительстве парковок, зон отдыха, промышленных полов и в других объектах строительства.

УРОВЕНЬ ТЕХНИКИ

Известно КМВ, раскрытое в RU 2647010 С1, опубл. 13.03.2018 (прототип для КМВ). Быстротвердеющая строительная смесь (КМВ) содержит следующие компоненты, мас. %: портландцемент - 55-65; сталеплавильный шлак - 25-30; гипс - 10-15.

Недостатком раскрытого выше технического решения является применение в составе КМВ дополнительного связующего компонента «гипс», что приводит к удорожанию конечного продукта и увеличению трудоемкости процесса подготовки. Физико-механические свойства не позволяют применять шлаковый вторичный продукт в составе КМВ до 50%. Марочная прочность конечного продукта - укрепленного слоя ДО - ниже при одинаковом количестве ввода.

Из уровня техники известно стабилизированное дорожное основание и способ получения стабилизированного дорожного основания, которые известны из RU 2703034 С1, опубл. 24.03.2020 (прототип для способа и дорожного основания). Способ включает следующие этапы: снятие растительного грунта; нанесение слоя отсева щебня фракции 0-5 мм сталеплавильного шлака конвертерного производства на уплотненное грунтовое основание толщиной 40-60% от толщины стабилизируемого дорожного основания, с последующим профилированием и уплотнением нанесенного слоя указанного отсева щебня; получение слоя шлакогрунта путем перемешивания отсева щебня фракции 0-5 мм сталеплавильного шлака конвертерного производства и грунта на глубину 20-50 см при одновременном или последующем увлажнении слоя шлакогрунта до влажности 15-30%; последовательное распределение модификатора АКРОПОЛ ГСМ и портландцемента на слое шлакогрунта, при расходах модификатора 1,5-2,5 кг/м3, портландцемента 40-120 кг/м3; получение слоя стабилизированного дорожного основания путем перемешивания распределенных компонентов со шлакогрунтом с последующим получением уплотненного дорожного основания путем уплотнения указанного перемешанного слоя и последующим проливом уплотненного дорожного основания в течение 3 суток. Стабилизированное дорожное основание включает следующие компоненты: грунт - 40-60; отсев щебня фракции 0-5 мм сталеплавильного шлака конвертерного производства - 40-60; портландцемент, сверх 100% - 2-7; указанный модификатор, сверх 100% - 0,1-0,3.

Недостатком известного технического решения является невысокие физико-механические показатели, а также невозможность получения дорожного основания без смешивания шлака с грунтом.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка стабилизированного дорожного основания, обладающего высокими физико-механическим свойствами.

Техническим результатом изобретения является повышение предела прочности на сжатие и предела прочности на изгиб.

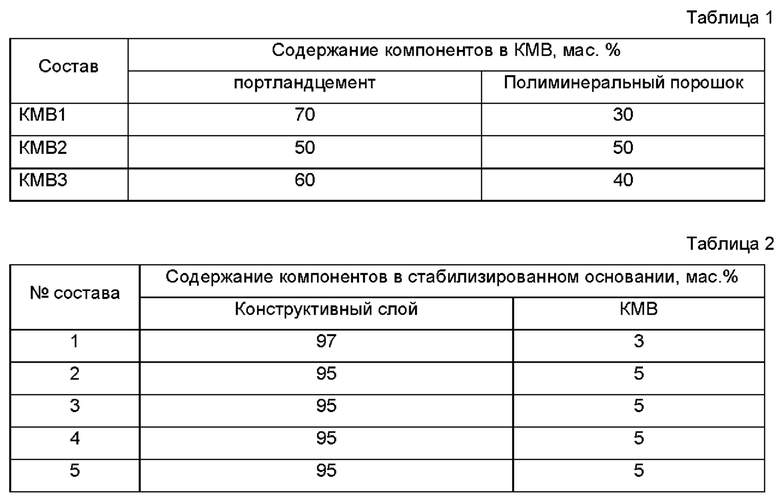

Указанный технический результат достигается за счет того, что комплексное минеральное вяжущее (КМВ) содержит портландцемент и полиминеральный порошок при следующем соотношении компонентов, мас. %:

портландцемент - 50-70;

полиминеральный порошок - 30-50;

при этом полиминеральный порошок представляет собой молотый щебень деметаллизированного сталеплавильного шлака конвертерного производства, причем указанный молотый щебень содержит смесь минеральных соединений: портландит СаО⋅Н2О, магнетит Fe3O4, брусит Mg(ОН)2, кальцит СаСО3, сперрит 2Ca2SiO4⋅СаСО3, алюминат кальция 5СаО3⋅Al2O3, шпинель MgAl2O4, периклаз MgO, силикат кальция Ca2SiO4. В качестве шлака используют сталеплавильный шлак конвертерного производства Новолипецкого металлургического комбината.

Способ получения стабилизированного и укрепленного дорожного основания, включающий следующие этапы:

- подготовка в проектных отметках конструктивных слоев ДО, выбранных из группы: грунт земляного полотна, основание, включая распределение вышеуказанного КМВ на по крайней мере одном из указанных конструктивных слоев;

- перемешивание указанных слоев дорожной одежды с распределенным КМВ при добавлении воды до оптимальной влажности 3-25% с последующим профилированием и уплотнением до проектных отметок.

После профилирования и уплотнения осуществляют поливку битумной эмульсией или битумом.

Стабилизированное и укрепленное дорожное основание, полученное выше раскрытым способом, и содержащее смесь компонентов, содержащих вышеуказанный КМВ и вышеуказанный конструктивный слой, содержащий по крайней мере один компонент, выбранный из группы: песок, супесь, суглинок, щебень, песчано-гравийная смесь, при следующем соотношении компонентов, мас. %:

комплексное минеральное вяжущее - 3-10;

указанный конструктивный слой - 90-97.

Указанный конструктивный слой дополнительно содержит отходы промышленного производства.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для получения заявленного КМВ осуществляют загрузку портландцемента и молотого щебня сталеплавильного шлака конвертерного производства в необходимом количестве в смеситель, в котором осуществляется сухое смешивание и гомогенизация введенных компонентов в течение 3-3,5 мин. В результате сухого смешивания получают заявленный модификатор, содержащий следующие компоненты, мас. %: портландцемент - 50-70; полиминеральный порошок - 30-50. Загрузку исходных компонентов осуществляют при помощи весового тензометрического дозатора ДГВТ или при помощи любого аналогичного дозатора. Смешивание и гомогенизацию компонентов осуществляют в смесителе СБ-97МК или в или любом аналогичном смесителе.

Сортированный деметаллизированный сталеплавильный шлак конвертерного производства фракционного состава до 120 мм, который содержит смесь минеральных соединений: портландит - СаО⋅Н2О, магнетит Fe3O4, брусит Mg(OH)2, кальцит СаСО3, сперрит 2Ca2SiO4⋅CaCO3, алюминат кальция 5СаО⋅3Al2O3, шпинель MgAl2O4, периклаз MgO, силикат кальция Ca2SiO4. Перед добавлением молотого щебня сталеплавильного шлака конвертерного производства осуществляют извлечение железа шлака с помощью подвесных магнитов до содержания свободного железа менее 5%. Далее шлак попадает в сушильный барабан, где доля влаги на выходе менее 0,5%. Из смесителя шлак имеет следующие критерии крупности - проход через сито 0,125-100%, проход через сито 0,063-80%.

Способ получения стабилизированного и укрепленного ДО осуществляют следующим образом.

На первом этапе осуществляют снятие растительного грунта в месте расположения будущего стабилизированного дорожного основания, при необходимости уплотняют катками.

Далее осуществляют подготовку в проектных отметках конструктивных слоев дорожной одежды, для этого последовательно наносят слои необходимой толщины: грунта земляного полотна и основания. При этом осуществляют распределение вышеуказанного КМВ по крайней мере на одном из указанных конструктивных слоев.

Затем осуществляют перемешивание при помощи машин холодного ресайклинга (грунтосмесители-ресайклеры) указанных слоев дорожной одежды с распределенным КМВ при добавлении воды до оптимальной влажности 3-25% с последующим профилированием при помощи грейдера, уплотнением до проектных отметок при помощи катка.

В результате вышеописанных операций образуется слой стабилизированного и укрепленного спрофилированного дорожного основания.

Конструктивный слой содержит по крайней мере один компонент, выбранный из группы: песок, супесь, суглинок, щебень, песчано-гравийная смесь, дополнительно содержит отходы промышленного производства в виде щебня крупностью не более 120 мм.

Стабилизированное или укрепленное ДО можно получать с применением грунтосмесительных установок стационарных и мобильных, в которых получают необходимый готовый конструктивный слой с внесенным КМВ и оптимальной влажностью, который после его приготовления наносят на снятый грунт или конструктивный слой без КМВ.

При необходимости после профилирования и уплотнения осуществляют поливку битумной эмульсией или битумом.

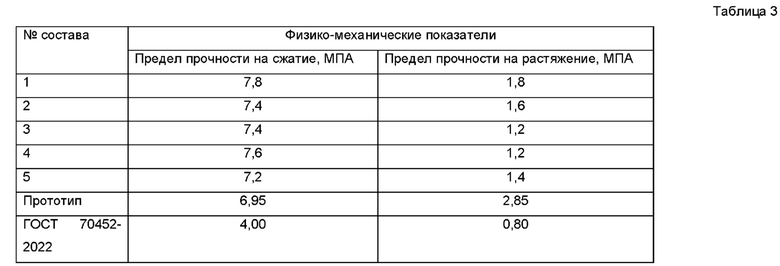

В таблицах 2 и 3 представлены состав исходных компонентов для получения заявленного стабилизированного основания и результаты экспериментов по физико-механическим характеристикам полученного стабилизированного дорожного основания. В таблице 2 состав 1 относится к заявленному стабилизированному основанию, полученному из конструктивного слоя, содержащего грунт земляного полотна в виде суглинка и основание, состоящее из песка и щебня при добавлении КМВ 2 в песок и влажности слоев ДО 25%; состав 2 относится к заявленному стабилизированному основанию, полученному из конструктивного слоя, содержащего грунт земляного полотна в виде суглинка и основания, состоящего из песка и щебня при добавлении КМВ 3 в песок и влажности слоев ДО 10%; состав 3 относится к заявленному стабилизированному основанию, полученному из конструктивного слоя, содержащего грунт земляного полотна в виде суглинка и основание, состоящее из песка и щебня при добавлении КМВ 1 в песок и влажности слоев ДО 3%; состав 4 отличается от состава 2 тем, что КМВ 2 добавляют в грунт земляного полотна в виде суглинка; состав 5 отличается от состава 2 тем, что КМВ 2 добавляют в щебень. Аналогичные физико-механические показатели, раскрытые в таблице 3, были достигнуты при применении других материалов в качестве конструктивного слоя, раскрытых в формуле.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыто в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент для очистки сточных вод промышленных предприятий | 2021 |

|

RU2770362C1 |

| АБРАЗИВНЫЙ ПОРОШОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И ЕГО ПРИМЕНЕНИЕ | 2016 |

|

RU2627413C1 |

| МОДИФИКАТОР "ГРАУНДСЛАГ" ДЛЯ ШЛАКО-ГРУНТОВЫХ СМЕСЕЙ, СТАБИЛИЗИРОВАННОЕ И УКРЕПЛЕННОЕ ДОРОЖНОЕ ОСНОВАНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2756751C1 |

| Стабилизированное дорожное основание и способ получения стабилизированного дорожного основания | 2018 |

|

RU2703034C1 |

| СПОСОБ УКРЕПЛЕНИЯ ДОРОЖНОГО ОСНОВАНИЯ | 2022 |

|

RU2800500C1 |

| МНОГОСЛОЙНОЕ КОМБИНИРОВАННОЕ ДОРОЖНОЕ ПОКРЫТИЕ И СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ДОРОЖНОГО ПОКРЫТИЯ | 2016 |

|

RU2627412C1 |

| МНОГОСЛОЙНОЕ КОМБИНИРОВАННОЕ ДОРОЖНОЕ ПОКРЫТИЕ И СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ДОРОЖНОГО ПОКРЫТИЯ | 2016 |

|

RU2627417C1 |

| ЭКРАН ДЛЯ БЕЗОПАСНОГО ХРАНИЛИЩА НЕРАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2654866C1 |

| СРЕДСТВО МОМЕНТАЛЬНОГО ДЕЙСТВИЯ ПРОТИВ ГОЛОЛЕДА И ЕГО ПРИМЕНЕНИЕ | 2017 |

|

RU2663428C1 |

| Укрепленный глинистый грунт | 2017 |

|

RU2645316C1 |

Изобретение относится к дорожному строительству и может быть использовано для стабилизации грунтов при создании оснований для различных плоскостных и линейных объектов. Изобретение включает комплексное минеральное вяжущее, содержащее портландцемент и полиминеральный порошок при следующем соотношении компонентов, мас. %: портландцемент 50-70, полиминеральный порошок 30-50, при этом полиминеральный порошок представляет собой молотый щебень деметаллизированного сталеплавильного шлака конвертерного производства, причем указанный молотый щебень содержит смесь минеральных соединений: портландит CaO⋅H2O, магнетит Fe3O4, брусит Mg(ОН)2, кальцит СаСО3, сперрит 2Ca2SiO4⋅CaCO3, алюминат кальция 5CaO⋅3Al2O3, шпинель MgAl2O4, периклаз MgO, силикат кальция Ca2SiO4; стабилизированное и укрепленное дорожное основание и способ его получения. Технический результат – повышение предела прочности на сжатие и предела прочности на изгиб. 3 н. и 2 з.п. ф-лы, 3 табл., 5 пр.

1. Комплексное минеральное вяжущее, содержащее портландцемент и полиминеральный порошок при следующем соотношении компонентов, мас. %:

портландцемент - 50-70,

полиминеральный порошок - 30-50,

при этом полиминеральный порошок представляет собой молотый щебень деметаллизированного сталеплавильного шлака конвертерного производства, причем указанный молотый щебень содержит смесь минеральных соединений: портландит СаО⋅H2O, магнетит Fe3O4, брусит Mg(ОН)2, кальцит СаСО3, сперрит 2Ca2SiO4⋅CaCO3, алюминат кальция 5СаО⋅3Al2O3, шпинель MgAl2O4, периклаз MgO, силикат кальция Ca2SiO4.

2. Способ получения стабилизированного и укрепленного дорожного основания, включающий следующие этапы: подготовка в проектных отметках конструктивных слоев дорожной одежды, выбранных из группы: грунт земляного полотна, основание, включая распределение комплексного минерального вяжущего по крайней мере на одном из указанных конструктивных слоев; при этом комплексное минеральное вяжущее содержит портландцемент и полиминеральный порошок при следующем соотношении компонентов, мас. %: портландцемент 50-70, полиминеральный порошок 30-50, при этом полиминеральный порошок представляет собой молотый щебень деметаллизированного сталеплавильного шлака конвертерного производства, причем указанный молотый щебень содержит смесь минеральных соединений: портландит СаО H2O, магнетит Fe3O4, брусит Mg(ОН)2, кальцит СаСО3, сперрит 2Ca2SiO4⋅CaCO3, алюминат кальция 5CaO⋅3Al2O3, шпинель MgAl2O4, периклаз MgO, силикат кальция Ca2SiO4, перемешивание указанных слоев дорожной одежды с распределенным комплексным минеральным вяжущим при добавлении воды до оптимальной влажности 3-25% с последующим профилированием и уплотнением до проектных отметок.

3. Способ по п. 2, отличающийся тем, что после профилирования и уплотнения осуществляют поливку битумной эмульсией или битумом.

4. Стабилизированное и укрепленное дорожное основание, полученное способом по п. 2 и содержащее смесь компонентов, содержащих комплексное минеральное вяжущее и конструктивный слой по п. 2, содержащий компонент, выбранный из группы: песок, супесь, суглинок, щебень, песчано-гравийная смесь, при следующем соотношении компонентов, мас. %:

комплексное минеральное вяжущее - 3-10,

указанный конструктивный слой - 90-97,

при этом комплексное минеральное вяжущее содержит портландцемент и полиминеральный порошок при следующем соотношении компонентов, мас. %:

портландцемент - 50-70,

полиминеральный порошок - 30-50,

при этом полиминеральный порошок представляет собой молотый щебень деметаллизированного сталеплавильного шлака конвертерного производства, причем указанный молотый щебень содержит смесь минеральных соединений: портландит СаО⋅H2O, магнетит Fe3O4, брусит Mg(ОН)2, кальцит СаСО3, сперрит 2Ca2SiO4⋅CaCO3, алюминат кальция 5СаО⋅3Al2O3, шпинель MgAl2O4, периклаз MgO, силикат кальция Ca2SiO4.

5. Дорожное основание по п. 4, отличающееся тем, что указанный конструктивный слой дополнительно содержит отходы промышленного производства.

| Быстротвердеющая строительная смесь на основе сталеплавильного шлака | 2017 |

|

RU2647010C1 |

| Стабилизированное дорожное основание и способ получения стабилизированного дорожного основания | 2018 |

|

RU2703034C1 |

| Укрепленный глинистый грунт | 2017 |

|

RU2645316C1 |

| ВСГСОЮЗНАЯ I|-;АТ&Я;,л'-ТЦ;;^г^:г?:д?| | 0 |

|

SU342995A1 |

| ИЗГОТОВЛЕНИЕ ИЗДЕЛИЯ, СВЯЗАННОГО ПРЕИМУЩЕСТВЕННО КАРБОНАТОМ, ПУТЕМ КАРБОНИЗАЦИИ ЩЕЛОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2495004C2 |

| JP 2000044320 A, 15.02.2000. | |||

Авторы

Даты

2025-01-30—Публикация

2024-06-19—Подача