Изобретение относится к строительно-дорожным машинам, а именно к землеройно-транспортным машинам типа бульдозеров.

Известно бульдозерное оборудование, включающее отвал с толкающими брусьями, поворотную заслонку впереди отвала, управляемую гидроцилиндрами, опорные колеса, установленные на внешней стороне заслонки (Авторское свидетельство СССР №987043. Опубл. 07.01.83. Бюл. 1).

Поскольку заслонка имеет округлую форму и опускается по радиусу, то она не может зачерпнуть переднюю часть призмы волочения. Большие боковые зазоры между заслонкой и лобовой поверхностью отвала способствуют утечке грунта из призмы при ее транспортировке. Опорные колеса на внешней стороне заслонки не могут эффективно работать на переувлажненных грунтах, а также грунтах с содержанием крупнообломочных включений.

Известно оборудование бульдозера, содержащее толкающие брусья, отвал, ковш с днищем и боковыми стенками (патент RU 2018576). Такая конструкция позволяет перемещать эффективно связный грунт на более дальние расстояния, чем бульдозер с оборудованием традиционного типа.

Недостатком такого оборудования является увеличение габаритов и массы, а также невозможность переоборудования в конструкцию традиционного типа, необходимую при засыпке траншей, расчистке строительных площадок и т.п.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является рабочее оборудование бульдозера, содержащее отвал с боковыми щеками, толкающие брусья, выдвижное днище на роликовых каретках, размещенных на направляющих в толкающих брусьях. Выдвижное днище в совокупности с отвалом и боковыми щеками образует ковш (Авторское свидетельство СССР №1201422, кл. E02F 3/76, опубл. 30.012.85. Бюл. №48).

Данное оборудование позволяет быстро переоборудовать отвал в ковш и транспортировать грунт без потерь с большей скоростью на дальние расстояния, что повышает в конечном итоге производительность машины.

Недостатком этого оборудования является то, что выдвижное днище в исходном положении не помещается в проем между тыльной стороной отвала и гусеницами базовой машины. В связи с этим необходимо удлинять толкающие брусья, что приводит к увеличению габаритов машины и уменьшению давления на грунт со стороны ножей отвала.

Технической задачей, на решение которой направлено заявленное изобретение, является уменьшение габаритов машины и металлоемкости, уменьшение усилия на штоках гидроцилиндров при подъеме преобразованного отвала в ковш вместе с грунтом, увеличение давления на грунт со стороны ножей отвала, ускорение зарезания отвала в грунт, снижение времени цикла работы и, следовательно, повышение производительности.

Поставленная задача достигается тем, что в процессе копания и формирования призмы волочения перед отвалом боковые щеки и связанные с ними шарнирно полуднища располагаются со стороны тыльной поверхности отвала в вертикальном положении вдоль толкающих брусьев и закреплены шарнирно к боковым торцевым граням отвала посредством вертикальных осей, закрепленных жестко по боковым торцевым граням отвала с возможностью перемещения боковых щек с полуднищами по вертикальной оси вверх и вниз с помощью гидромеханизмов подъема-опускания, закрепленных также на торцевых гранях отвала посредством вертлюг, и поворота в горизонтальной плоскости относительно вертикальных осей с помощью двух гидромеханизмов поворота, состоящих из гидроцилиндра, кривошипа и тяги, закрепленных с тыльной стороны отвала. На каждой из двух боковых щек установлено по гидроцилиндру подъема-опускания полуднищ из вертикального положения в горизонтальное и обратно. При повороте опущенных вниз боковых щек в положение, перпендикулярное лобовой поверхности отвала, связанные с боковыми щеками шарнирно полуднища, опущенные в горизонтальное положение с помощью гидромеханизмов подъема-опускания, размещенных на боковых щеках, располагаются под призмой волочения в состыкованном состоянии между собой с помощью стыковых разъемов, размещенных в смежных гранях полуднищ.

Отличия от ближайшего аналога заключаются в ряде существенных признаков:

- боковые щеки в процессе формирования отвалом призмы волочения располагаются вертикально с тыльной стороны отвала параллельно толкающим брусьям и связаны шарнирно с полуднищами, расположенными также вертикально параллельно боковым щекам;

- боковые щеки совместно с полуднищами имеют возможность опускания нижними кромками до поверхности грунта и поворота вместе с полуднищами относительно вертикальных осей, закрепленных жестко на торцевых гранях отвала;

- при повороте боковых щек вместе с полуднищами на угол 180°, полуднища стыкуются под призмой волочения в единое днище с помощью стыковых разъемов и образуют ковш для транспортирования грунта;

- управление движениями боковых щек и полуднищ обеспечивается тремя парами гидромеханизмов: подъема-опускания полуднищ относительно боковых щек; подъема-опускания боковых щек вместе с полуднищами и поворота боковых щек с полуднищами в горизонтальной плоскости.

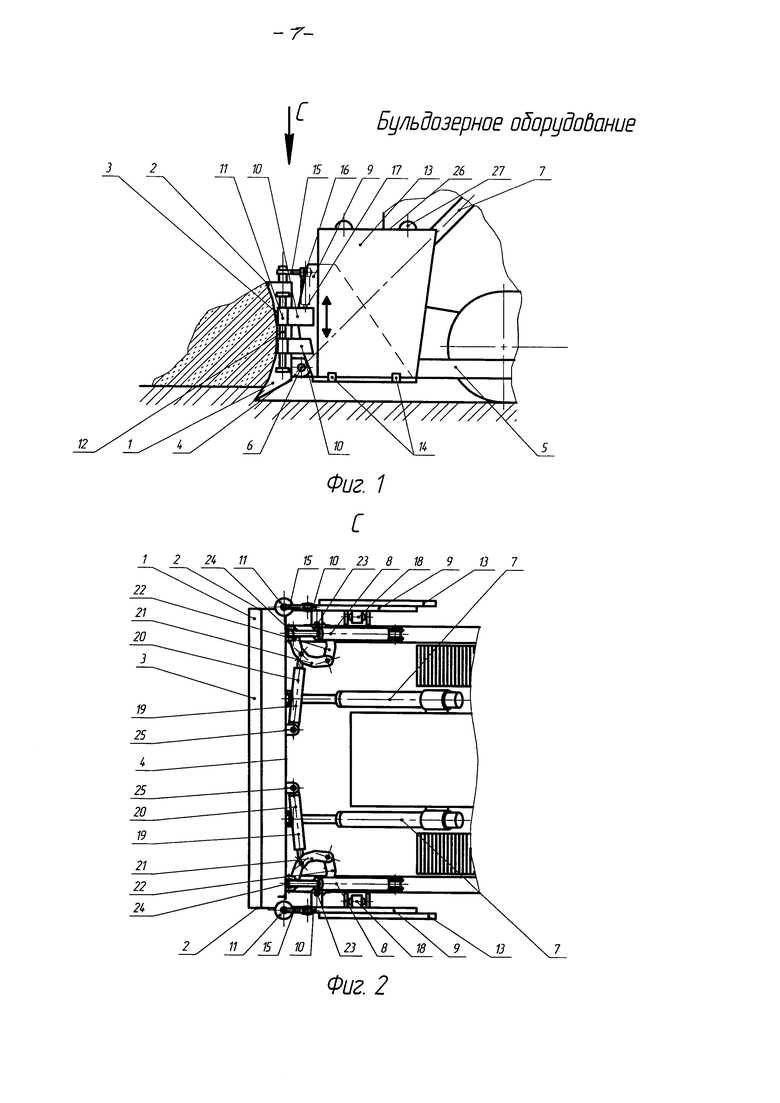

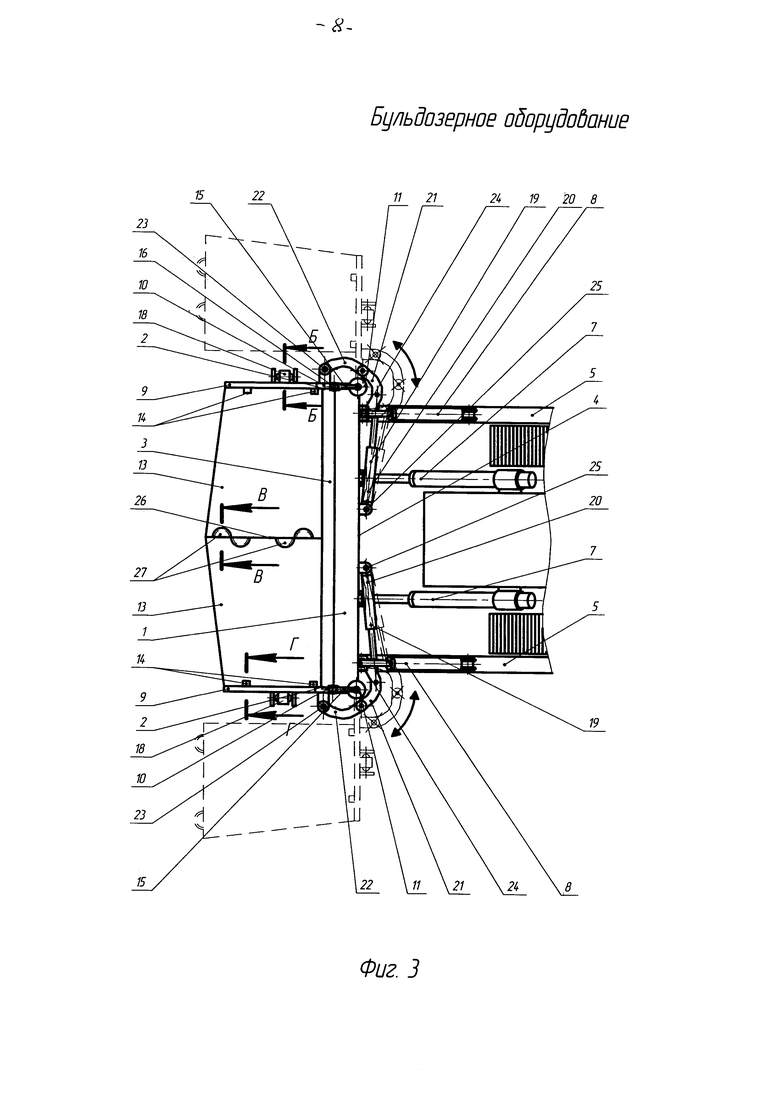

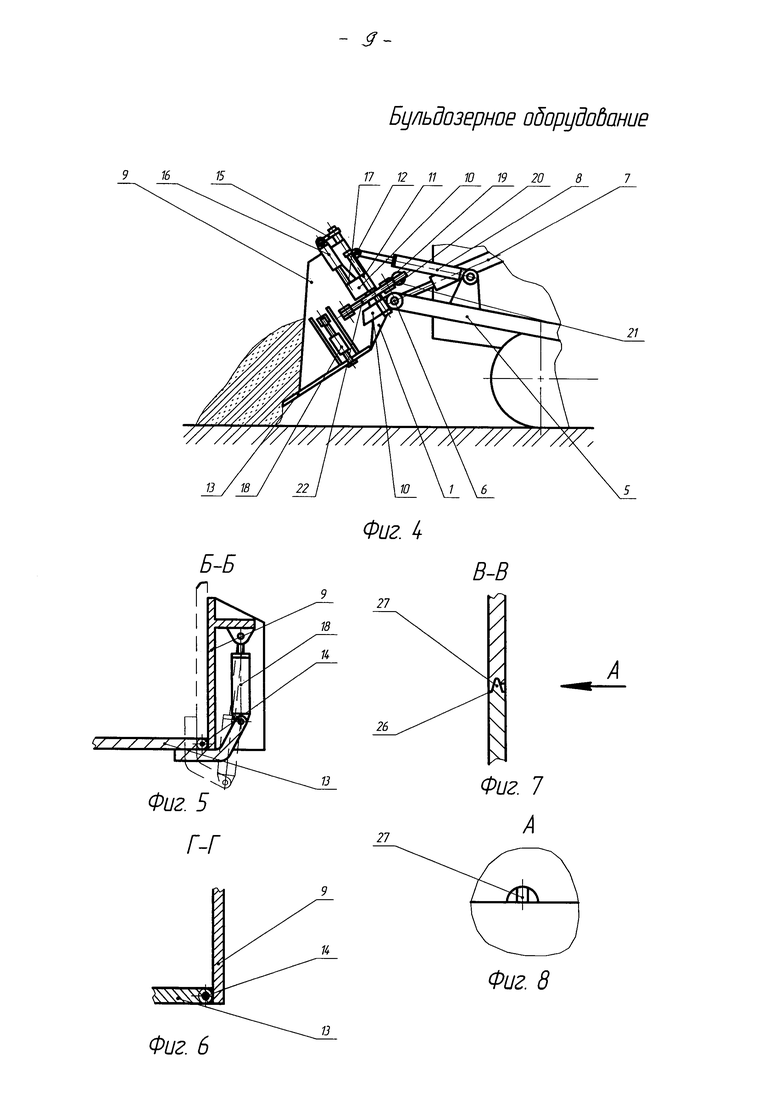

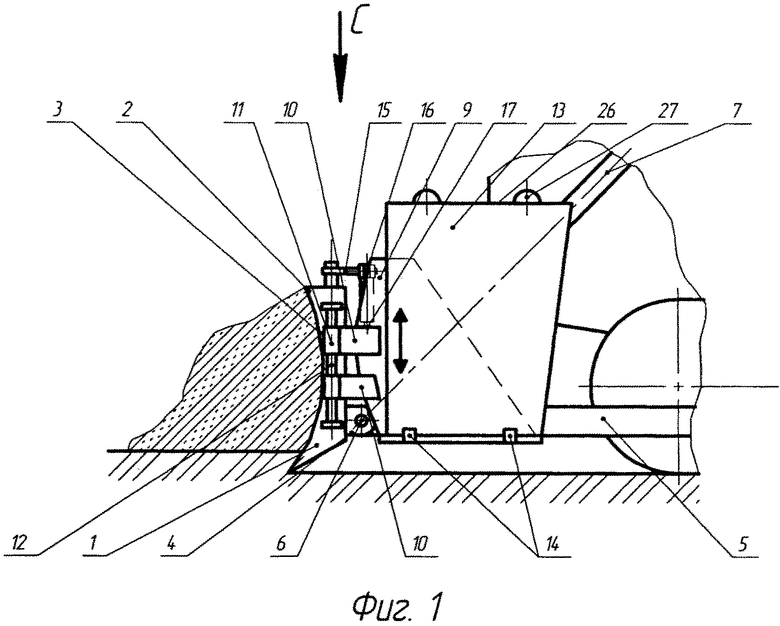

Сущность изобретения поясняется чертежами, где на фиг. 1 изображено рабочее оборудование в исходном состоянии при копании грунта бульдозерным отвалом и формировании призмы волочения, вид сбоку; на фиг. 2 - вид С в плане на рабочее оборудование фиг. 1; на фиг. 3 - вид в плане на рабочее оборудование с соединенными полуднищами в одно целое при транспортировании призмы волочения в образованном боковыми щеками и днищем ковше; на фиг. 4 - рабочее оборудование при разгрузке грунта из ковша, вид сбоку; на фиг. 5 - разрез Б-Б по одному из гидромеханизмов подъема-опускания полуднищ фиг. 3; на фиг. 6 - разрез В-В по шарниру крепления полуднищ к боковым щекам фиг. 3; на фиг. 7 - разрез Г-Г по стыковому разъему полуднищ фиг. 3; на фиг. 8 - вид А на стыковой разъем фиг. 7.

Бульдозерное оборудование содержит следующие элементы: отвал 1 с торцевыми гранями 2, с лобовой поверхностью 3 и тыльной стороной 4; толкающие брусья 5, соединенные с отвалом шарнирами 6; гидроцилиндры подъема-опускания отвала 7; гидрораскосы 8 изменения угла резания отвала; боковые щеки 9, закрепленные шарнирно с помощью кронштейнов 10 и втулок 11 к вертикальным осям 12, которые закреплены жестко к торцевым граням 2 отвала; полуднищ 13, закрепленных с помощью шарниров 14 к нижним кромкам боковых щек. В верхних частях торцевых граней 2 отвала 1 закреплены с помощью вертлюг 15 корпусы гидромеханизмов 16 подъема-опускания боковых щек вместе с полуднищами, а их штоки 17 закреплены шарнирно к кронштейнам 10 на боковых щеках. На каждой из двух боковых щек 9 установлены гидромеханизмы 18 подъема-опускания полуднищ 13 относительно боковых щек. На тыльной стороне отвала установлены два гидромеханизма 19 поворота боковых щек с полуднищами в горизонтальной плоскости, состоящих из гидроцилиндров 20, кривошипов 21 и тяг 22. Тяги 22 закреплены к боковым щекам с помощью шаровых шарниров 23. Кривошипы 21 и корпусы гидроцилиндров 20 закреплены к тыльной стороне отвала также с помощью шаровых шарниров 24 и 25 соответственно. На смежных гранях 26 полуднищ выполнены стыковые разъемы 27.

Бульдозерное оборудование работает следующим образом. Процесс копания грунта и формирование призмы волочения перед отвалом не имеет отличий по сравнению с работой бульдозерного оборудования традиционного типа. В процессе копания боковые щеки 9 и полуднища 13 находятся с тыльной стороны 4 отвала 1 параллельно толкающим брусьям 5 и подняты в верхнее положение с помощью гидромеханизмов 16 подъема-опускания боковых щек и полуднищ. После того, как сформируется призма волочения, отвал 1 с помощью гидроцилиндров 7 поднимают вверх до нижней плоскости призмы волочения (уровня не срезанного грунта), а гидромеханизмами 16 переводят по вертикальным осям 12 боковые щеки 9 и полуднища 13 в нижнее положение до уровня нижних кромок ножей отвала. Затем гидромеханизмами 18 опускают на шарнирах 14 полуднища 13 в горизонтальное положение, а гидромеханизмами 19 поворачивают в горизонтальной плоскости и боковые щеки 9 и полуднища 13 относительно вертикальных осей 12. Этот поворот осуществляют до тех пор, пока боковые щеки 9 не займут положение, перпендикулярное лобовой поверхности 3 отвала, а полуднища 13 не состыкуются смежными гранями 26 под призмой волочения стыковыми разъемами 27 в одно целое днище. Таким образом, грунт, находящийся в призме волочения, оказывается в сформированном ковше и его можно транспортировать или на днище ковша с меньшими сопротивлениями, чем волоком перед отвалом, или в поднятом состоянии с помощью гидроцилиндров 7 подъема-опускания отвала и всего бульдозерного оборудования.

Разгрузка грунта из ковша происходит гравитационным способом после подъема всего бульдозерного оборудования в верхнее положение с помощью гидроцилиндров 7 и поворота оборудования вперед с помощью гидрораскосов 8 относительно осей шарниров 6.

Перевод бульдозерного оборудования в исходное положение может происходить при холостых пробегах бульдозера или разворотах, и в обратном порядке тому, как отвал превращают в ковшовый рабочий орган. Вначале боковые щеки 9 и полуднища 13 разводят и заводят за тыльную сторону 4 отвала. Затем с помощью гидромеханизмов 18 поднимают полуднища 13 в верхнее положение. При достаточной опытности оператора машины возможно совмещение некоторых операций, например, подъем полуднищ 13 с поворотом боковых щек с полуднищами в исходное положение. Далее цикл работ повторяется.

Существенные признаки, отличающие бульдозерное оборудование от ближайшего аналога, позволяют получить следующий технический результат:

- при работе бульдозера по формированию призмы волочения перед отвалом нет никаких элементов рабочего оборудования, которые могли бы снижать обзорность оператору машины, а также могли бы быть подвержены поломкам от случайных нагрузок;

- не требуется модернизации по удлинению толкающих брусьев, которая вызвала бы уменьшение давления ножей отвала на грунт, ухудшение условий зарезания отвала в грунт, уменьшение толщины стружки при формировании призмы волочения, увеличение длительности цикла работы и, следовательно, снижение производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ | 2019 |

|

RU2712829C1 |

| Бульдозерное оборудование | 1984 |

|

SU1201422A1 |

| Бульдозерное оборудование | 1981 |

|

SU968211A1 |

| Бульдозерное оборудование | 1982 |

|

SU1006634A1 |

| БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ | 1989 |

|

RU2016171C1 |

| Бульдозерное оборудование | 1981 |

|

SU981517A1 |

| Рабочее оборудование гидравлического бульдозера | 2017 |

|

RU2652781C1 |

| БУЛЬДОЗЕР | 1999 |

|

RU2174573C2 |

| БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ | 2009 |

|

RU2403344C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ БУЛЬДОЗЕРА | 1990 |

|

RU2018576C1 |

Изобретение относится к строительно-дорожным машинам, а именно к землеройно-транспортным машинам типа бульдозеров. Бульдозерное оборудование содержит следующие элементы: отвал с торцевыми гранями с лобовой поверхностью и тыльной стороной; толкающие брусья, соединенные с отвалом шарнирами; гидроцилиндры подъема-опускания отвала; гидрораскосы изменения угла резания отвала; боковые щеки, закрепленные шарнирно с помощью кронштейнов и втулок к вертикальным осям, установленных на торцевых гранях отвала; полуднищ, закрепленных с помощью шарниров к нижним кромкам боковых щек. В верхних частях торцевых граней отвала закреплены с помощью вертлюг корпусы гидромеханизмов подъема-опускания боковых щек вместе с полуднищами, а их штоки закреплены шарнирно к кронштейнам на боковых щеках. На каждой из боковых щек установлены гидромеханизмы подъема-опускания полуднищ относительно боковых щек. На тыльной стороне отвала установлены два гидромеханизма поворота боковых щек с полуднищами в горизонтальной плоскости, состоящих из гидроцилиндров, кривошипов и тяг. При этом тяги закреплены к боковым щекам с помощью шаровых шарниров, а кривошипы и корпусы гидроцилиндров закреплены к тыльной стороне отвала также с помощью шаровых шарниров. На смежных гранях полуднищ выполнены стыковые разъемы. Технический результат заключается в следующем: не требуется модернизации по удлинению толкающих брусьев, ухудшающих условия зарезания отвала в грунт и снижающих производительность; при копании грунта отвалом перед ним нет выступающих элементов оборудования, снижающих обзорность оператору машины и склонных к поломкам при контакте с грунтом. 1 з.п. ф-лы, 8 ил.

1. Бульдозерное оборудование, включающее отвал с двумя боковыми щеками, толкающие брусья, гидрораскосы, гидроцилиндры подъема-опускания отвала, отличающееся тем, что в процессе копания и формирования призмы волочения перед отвалом боковые щеки и связанные с ними шарнирно полуднища располагаются со стороны тыльной поверхности отвала в вертикальном положении вдоль толкающих брусьев и закреплены шарнирно к боковым торцевым граням отвала посредством вертикальных осей, установленных жестко по боковым торцевым граням отвала, с возможностью перемещения боковых щек с полуднищами по вертикальной оси вверх-вниз с помощью гидромеханизмов подъема-опускания, закрепленных также на торцевых гранях отвала посредством вертлюг, и поворота в горизонтальной плоскости относительно вертикальных осей с помощью двух гидромеханизмов поворота, состоящих из гидроцилиндра, кривошипа и тяги, закрепленных гидроцилиндров и кривошипов к тыльной стороне отвала с помощью шаровых шарниров, а тяги с помощью шаровых шарниров к боковым щекам.

2. Бульдозерное оборудование по п. 1, отличающееся тем, что на каждой из двух боковых щек установлено по гидромеханизму подъема-опускания полуднищ из вертикального положения в горизонтальное и обратно, при этом, при повороте опущенных вниз боковых щек в положение, перпендикулярное лобовой поверхности отвала, связанные с боковыми щеками шарнирно полуднища, опущенные в горизонтальное положение с помощью гидромеханизмов подъема-опускания, располагаются под призмой волочения в состыкованном состоянии между собой с помощью стыковых разъемов, расположенных в смежных гранях полуднищ.

| Бульдозерное оборудование | 1984 |

|

SU1201422A1 |

| Бульдозерное оборудование | 1982 |

|

SU1006634A1 |

| Устройство для фиксации боковых щек отвала бульдозера | 1976 |

|

SU623928A1 |

| Бульдозерное оборудование | 1981 |

|

SU981517A1 |

| US 3243905 A1, 05.04.1966 | |||

| Устройство для автоматического регулирования водяного охлаждения ртутных выпрямителей | 1928 |

|

SU12413A1 |

Авторы

Даты

2017-08-08—Публикация

2016-06-03—Подача