Изобретение относится к строительным материалам, а именно к технологии изготовления эффективных теплоизоляционных стекломатериалов.

Известна сырьевая смесь для получения гранулированного пеностекла (патент РФ №2243174, опубл. 27.12.2004, МПК C03C 11/00), включающая бой стекла, шлак ТЭЦ, связующее - растворимое стекло и порообразователь - шлам алюминиевого производства при следующем соотношении компонентов, мас. %:

Недостатком этой сырьевой смеси является наличие гидрофобных частиц углерода в шламе, что не позволяет вводить большое количество порообразователя и, соответственно, снижает количество используемых отходов.

Наиболее близкой по составу является композиционная смесь для получения гранулированного пеностекла (патент РФ №2287495, опубл. 20.11.2006, МПК C03C 11/00), которая включает бой стекла (у нас стеклобой), шлак ТЭЦ (у нас ТЭС), растворимое стекло и пыль электрофильтров кремниевого производства при следующем соотношении компонентов, мас. %:

Недостатком прототипа является высокая температура вспенивания 1003-1063°C.

Задачей изобретения является снижение ресурсоемкости технологии теплоизоляционного ячеистого стекла без ухудшения его качества, снижение себестоимости, утилизация шлака ТЭС.

Технический результат изобретения заключается в снижении температуры вспенивания до 850-870°C, увеличении количества шлака ТЭС в составе теплоизоляционного ячеистого стекла.

Поставленная задача решается за счет того, что шихта для синтеза теплоизоляционного ячеистого стекла содержит шлак ТЭС, стеклобой, борную кислоту, фторид натрия, глицерин в следующем соотношении, мас. %:

Процесс получения теплоизоляционного ячеистого стекла включает следующие стадии:

- приготовление шихты;

- формование плит;

- вспенивание;

- отжиг;

- механическую обработку плит.

Шихту для теплоизоляционного ячеистого стекла готовят путем тонкого измельчения и тщательного смешивания шлака ТЭС, борной кислоты, фторида натрия, глицерина и стеклобоя. Тщательное перемешивание достигается совместным помолом всех компонентов шихты в шаровых мельницах. Помол следует производить до достижения удельной поверхности 400…600 м2/кг. В процессе помола производят увлажнение смеси до 4%.

Подготовка форм для вспенивания включает очистку и обмазку их внутренней поверхности меловой или каолиновой суспензией для предотвращения прилипания стекла к металлу.

Подготовленную шихту для теплоизоляционного ячеистого стекла равномерно загружают в формы, занимая 30-50% их объема, и вручную производят уплотнение смеси пуансоном, стараясь использовать при этом постоянное давление. Формы закрывают и переносят в разогретую до 600°C электрическую муфельную печь для вспенивания. В камере печи формы устанавливают в зоне постоянных температур.

Температура вспенивания может измениться в пределах 850-870°C, в зависимости от количества шлака ТЭС в составе шихты для синтеза теплоизоляционного ячеистого стекла. Время вспенивания 50 мин. За периодом вспенивания следует стадия резкого охлаждения для фиксирования структуры материала. Поскольку на этой стадии поверхностные слои могут переохладиться, предусмотрена стадия стабилизации при температуре порядка 600°C.

После выдержки при 600°C в течение 20 мин печь отключают. Отжиг плит теплоизоляционного ячеистого стекла происходит при самопроизвольном охлаждении электрической муфельной печи в течение не менее 5-7 ч.

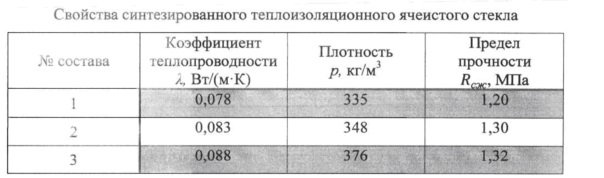

После извлечения плит теплоизоляционного ячеистого стекла из форм проводят их опиловку для придания точной формы и размеров. В результате должны быть получены плиты теплоизоляционного ячеистого стекла, отличающиеся низкими показателями плотности и коэффициента теплопроводности при достаточно высоких показателях прочности на сжатие.

В таблице приведены свойства синтезированного теплоизоляционного ячеистого стекла.

Пример 1

Для получения шихты теплоизоляционного ячеистого стекла в качестве сырьевых материалов используют следующие материалы: шлак ТЭС, борную кислоту, фторид натрия, глицерин и стеклобой. Состав теплоизоляционного ячеистого стекла в данном случае следующий, мас. %:

Шихту для теплоизоляционного ячеистого стекла готовят путем тонкого измельчения и тщательного смешивания шлака ТЭС, борной кислоты, фторида натрия, глицерина и стеклобоя. Подготовленную шихту для теплоизоляционного ячеистого стекла равномерно загружают в формы, занимая 30-50% их объема, и вручную производят уплотнение смеси пуансоном. Формы закрывают и переносят в разогретую до 600°C электрическую муфельную печь для вспенивания. Температура вспенивания может измениться в пределах 850-870°C, в зависимости от количества шлака ТЭС в составе шихты для синтеза теплоизоляционного ячеистого стекла. Время вспенивания 50 мин. За периодом вспенивания следует стадия резкого охлаждения для фиксирования структуры материала. После выдержки при 600°C в течение 20 мин печь отключают. Отжиг плит теплоизоляционного ячеистого стекла происходит при самопроизвольном охлаждении электрической муфельной печи в течение не менее 5-7 ч. После извлечения плит теплоизоляционного ячеистого стекла из форм проводят их опиловку для придания точной формы и размеров.

Пример 2

Для получения шихты теплоизоляционного ячеистого стекла в качестве сырьевых материалов используют следующие материалы: шлак ТЭС, борную кислоту, фторид натрия, глицерин и стеклобой. Состав теплоизоляционного ячеистого стекла в данном случае следующий, мас. %:

Шихту для теплоизоляционного ячеистого стекла готовят путем тонкого измельчения и тщательного смешивания шлака ТЭС, борной кислоты, фторида натрия, глицерина и стеклобоя. Подготовленную шихту для теплоизоляционного ячеистого стекла равномерно загружают в формы, занимая 30-50% их объема, и вручную производят уплотнение смеси пуансоном. Формы закрывают и переносят в разогретую до 600°C электрическую муфельную печь для вспенивания. Температура вспенивания может измениться в пределах 850-870°C, в зависимости от количества шлака ТЭС в составе шихты для синтеза теплоизоляционного ячеистого стекла. Время вспенивания 50 мин. За периодом вспенивания следует стадия резкого охлаждения для фиксирования структуры материала. После выдержки при 600°C в течение 20 мин печь отключают. Отжиг плит теплоизоляционного ячеистого стекла происходит при самопроизвольном охлаждении электрической муфельной печи в течение не менее 5-7 ч. После извлечения плит теплоизоляционного ячеистого стекла из форм проводят их опиловку для придания точной формы и размеров.

Пример 3

Для получения шихты теплоизоляционного ячеистого стекла в качестве сырьевых материалов используют следующие материалы: шлак ТЭС, борную кислоту, фторид натрия, глицерин и стеклобой. Состав теплоизоляционного ячеистого стекла в данном случае следующий, мас. %:

Шихту для теплоизоляционного ячеистого стекла готовят путем тонкого измельчения и тщательного смешивания шлака ТЭС, борной кислоты, фторида натрия, глицерина и стеклобоя. Подготовленную шихту для теплоизоляционного ячеистого стекла равномерно загружают в формы, занимая 30-50% их объема, и вручную производят уплотнение смеси пуансоном. Формы закрывают и переносят в разогретую до 600°C электрическую муфельную печь для вспенивания. Температура вспенивания может измениться в пределах 850-870°C, в зависимости от количества шлака ТЭС в составе шихты для синтеза теплоизоляционного ячеистого стекла. Время вспенивания 50 мин. За периодом вспенивания следует стадия резкого охлаждения для фиксирования структуры материала. После выдержки при 600°C в течение 20 мин печь отключают. Отжиг плит теплоизоляционного ячеистого стекла происходит при самопроизвольном охлаждении электрической муфельной печи в течение не менее 5-7 ч. После извлечения плит теплоизоляционного ячеистого стекла из форм проводят их опиловку для придания точной формы и размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционное ячеистое стекло | 2015 |

|

RU2614993C1 |

| Шихта для синтеза конструкционно-теплоизоляционных блоков из ячеистого стекла | 2016 |

|

RU2639758C1 |

| ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2500632C1 |

| ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2500631C1 |

| ЗАПОЛНИТЕЛЬ ПОРИСТЫЙ ДЛЯ ЛЕГКИХ БЕТОНОВ И ТЕПЛОИЗОЛЯЦИОННЫХ ЗАСЫПОК | 2015 |

|

RU2604527C1 |

| ПЕНОШЛАКОСТЕКЛО | 2010 |

|

RU2448919C1 |

| ПЕНОСТЕКЛО НА ОСНОВЕ ШЛАКА ТЭС | 2011 |

|

RU2470879C1 |

| Сырьевая смесь для получения блочного пеностекла | 2024 |

|

RU2824109C1 |

| ГРАНУЛИРОВАННОЕ ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2515520C1 |

| Заполнитель искусственный пористый для легких бетонов | 2018 |

|

RU2704085C1 |

Изобретение относится к теплоизоляционным материалам. Технический результат – снижение температуры вспенивания. Шихта для ячеистого стекла содержит, мас. %: шлак ТЭС 45,1-55,1; стеклобой 1-ЗС 16,1-21,1; стеклобой 1-БС 16,1-21,1; глицерин 3,6; борная кислота 3,6; фторид натрия 5,5. 1 табл., 3 пр.

Шихта для синтеза теплоизоляционного ячеистого стекла, содержащая шлак ТЭС, стеклобой, отличающаяся тем, что дополнительно содержит борную кислоту, фторид натрия, глицерин в следующем соотношении, мас. %:

| КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2287495C1 |

| ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2500632C1 |

| ГРАНУЛИРОВАННОЕ ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2515520C1 |

| CN 102838281 A, 26.12.2012 | |||

| Рельсовый стык | 1936 |

|

SU52233A1 |

| Тара стеклянная | |||

| Стеклобой | |||

| Москва, ИПК Издательство стандартов | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2017-08-08—Публикация

2016-06-01—Подача