Изобретение относится к отрасли производства строительных материалов, в частности аналога гранулированного пеностекла - заполнителя искусственного пористого, применяемого в качестве заполнителя при приготовлении легких бетонов по ГОСТ 25820 и силикатных бетонов по ГОСТ 25214, а также в качестве засыпок для теплоизоляции кровель, стен, перекрытий, полов нижних этажей зданий и сооружений различного назначения.

Известна композиционная смесь для получения гранулированного пеностекла (патент РФ №2287495, опубл. 20.11.2006, бюл. №32, МПК С03С 11/00), которая включает бой стекла (у нас стеклобой), шлак ТЭЦ (у нас шлак ТЭС), растворимое стекло и пыль электрофильтров кремниевого производства при следующем соотношении компонентов, мас. %:

Недостатком является высокая температура вспенивания 1003-1063°С.

Известен также заполнитель пористый для легких бетонов и теплоизоляционных засыпок (патент РФ №2604527, опубл. 10.12.2016, бюл. №34, МПК С04В 18/10), где в качестве сырьевых материалов шихты используют стеклобой, глицерин, шлак ТЭС, борную кислоту, в следующем соотношении, мас. %:

Недостатком является высокая температура вспенивания 850-870°С.

Наиболее близким по составу является стеклогравий искусственный пористый (патент РФ №2604731, опубл. 10.12.2016, бюл. №34, МПК С03С 11/00, С03В 19/08), содержащий в качестве сырьевых материалов: шлак ТЭС, стеклобой, растворимое стекло (у нас стекло натриевое жидкое), глицерин в следующем соотношении, мас. %:

Недостатком является высокая температура вспенивания 850-870°С и время вспенивания - 30 минут.

Задачей изобретения является снижение температуры и времени вспенивания и ресурсоемкости технологии производства заполнителя искусственного пористого для легких бетонов без ухудшения его теплофизических свойств (коэффициента теплопроводности, насыпной плотности и предела прочности на сжатие), снижение себестоимости его производства и утилизацию шлака ТЭС.

Технический результат изобретения заключается в снижении температуры вспенивания до 800-830°С и времени вспенивания до 15-20 минут.

Поставленная задача решается за счет введения в состав заполнителя искусственного пористого для легких бетонов шлака ТЭС, стеклобоя, стекла натриевого жидкого, кристаллического декагидрата тетрабората натрия, глицерина и воды в следующем соотношении, мас. %:

Для снижения температуры и времени вспенивания в состав заполнителя искусственного пористого для легких бетонов вводится кристаллический декагидрат тетрабората натрия, способствующий плавлению шихты при пониженных температурах, уменьшающий вязкость расплава и препятствующий расстеклованию.

Процесс производства заполнителя искусственного пористого для легких бетонов предусматривает следующие технологические стадии: приготовление шихты, формование полуфабриката гранул и термообработку гранул. Для приготовления шихты шлак ТЭС и стеклобой повергают помолу раздельно в шаровой мельнице до достижения размера частиц (фракции) не более 0,1 мм. Далее шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия и стекло натриевое жидкое смешивают в смесителе согласно разработанному рецепту в течение не менее 15 минут. Подготовленную шихту гранулируют на тарельчатом грануляторе с орошением ее водным раствором стекла натриевого жидкого для образования шарообразных полуфабрикатов гранул размером от 5 до 15 мм в диаметре. Далее полуфабрикаты гранул сушат при температуре от 250 до 400°С в течение не менее 10 минут в барабанной сушилке и обсыпают каолином (2-3% от массы гранул) во избежание слипания гранул при термообработке. Полуфабрикаты гранул загружают во вращающуюся печь с охладителем для термообработки, вспенивание проводится по ходу вращения гранул в первой половине печи при температуре 800-830°С в течение 15-20 минут, далее гранулы постепенно охлаждают во второй половине печи в интервале температур 600-300°С для фиксирования структуры материала.

В результате получаем заполнитель искусственный пористый для легких бетонов, отличающийся низкими показателями насыпной плотности и коэффициента теплопроводности при достаточно высоких показателях предела прочности на сжатие.

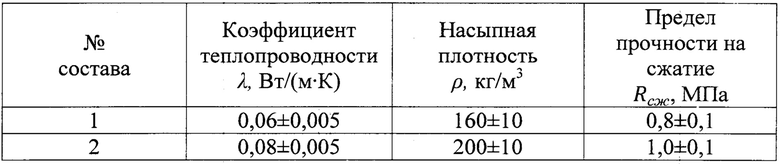

В таблице приведены теплофизические свойства заполнителя искусственного пористого для легких бетонов.

Пример №1.

Для получения шихты заполнителя искусственного пористого для легких бетонов в качестве сырьевых материалов используют следующие материалы: шлак ТЭС, стеклобой, стекло натриевое жидкое, кристаллический декагидрат тетрабората натрия, глицерин и воду. Состав заполнителя искусственного пористого для легких бетонов в данном случае следующий (состав №1), мас. %:

Процесс производства заполнителя искусственного пористого для легких бетонов предусматривает следующие технологические стадии: приготовление шихты, формование полуфабриката гранул и термообработку гранул. Для приготовления шихты шлак ТЭС и стеклобой повергают помолу раздельно в шаровой мельнице до достижения размера частиц (фракции) не более 0,1 мм. Далее шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия и стекло натриевое жидкое смешивают в смесителе согласно разработанному рецепту в течение не менее 15 минут. Подготовленную шихту гранулируют на тарельчатом грануляторе с орошением ее водным раствором стекла натриевого жидкого для образования шарообразных полуфабрикатов гранул размером от 5 до 15 мм в диаметре. Далее полуфабрикаты гранул сушат при температуре от 250 до 400°С в течение не менее 10 минут в барабанной сушилке и обсыпают каолином (2-3% от массы гранул) во избежание слипания гранул при термообработке. Полуфабрикаты гранул загружают во вращающуюся печь с охладителем для термообработки, вспенивание проводится по ходу вращения гранул в первой половине печи при температуре 800°С в течение 15 минут, далее гранулы постепенно охлаждают во второй половине печи в интервале температур 600-300°С для фиксирования структуры материала.

Пример №2.

Для получения шихты заполнителя искусственного пористого для легких бетонов в качестве сырьевых материалов используют следующие материалы: шлак ТЭС, стеклобой, стекло натриевое жидкое, кристаллический декагидрат тетрабората натрия, глицерин и воду. Состав заполнителя искусственного пористого для легких бетонов в данном случае следующий (состав №2), мас. %:

Процесс производства заполнителя искусственного пористого для легких бетонов предусматривает следующие технологические стадии: приготовление шихты, формование полуфабриката гранул и термообработку гранул. Для приготовления шихты шлак ТЭС и стеклобой повергают помолу раздельно в шаровой мельнице до достижения размера частиц (фракции) не более 0,1 мм. Далее шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия и стекло натриевое жидкое смешивают в смесителе согласно разработанному рецепту в течение не менее 15 минут. Подготовленную шихту гранулируют на тарельчатом грануляторе с орошением ее водным раствором стекла натриевого жидкого для образования шарообразных полуфабрикатов гранул размером от 5 до 15 мм в диаметре. Далее полуфабрикаты гранул сушат при температуре от 250 до 400°С в течение не менее 10 минут в барабанной сушилке и обсыпают каолином (2-3% от массы гранул) во избежание слипания гранул при термообработке. Полуфабрикаты гранул загружают во вращающуюся печь с охладителем для термообработки, вспенивание проводится по ходу вращения гранул в первой половине печи при температуре 830°С в течение 20 минут, далее гранулы постепенно охлаждают во второй половине печи в интервале температур 600-300°С для фиксирования структуры материала.

Свойства синтезированного заполнителя искусственного пористого для легких бетонов

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства искусственного пористого заполнителя | 2019 |

|

RU2725365C1 |

| ЗАПОЛНИТЕЛЬ ПОРИСТЫЙ ДЛЯ ЛЕГКИХ БЕТОНОВ И ТЕПЛОИЗОЛЯЦИОННЫХ ЗАСЫПОК | 2015 |

|

RU2604527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| СТЕКЛОГРАВИЙ ИСКУССТВЕННЫЙ ПОРИСТЫЙ | 2015 |

|

RU2604731C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2406708C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2478084C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

Изобретение относится к отрасли производства строительных материалов, в частности аналога гранулированного пеностекла – заполнителя искусственного пористого, применяемого в качестве заполнителя при приготовлении легких и силикатных бетонов, а также в качестве засыпок для теплоизоляции кровель, стен, перекрытий, полов нижних этажей зданий и сооружений различного назначения. Заполнитель искусственный пористый для легких бетонов содержит, мас.%: шлак ТЭС 35 - 40, стеклобой 37 - 42, стекло натриевое жидкое 10, глицерин 4, кристаллический декагидрат тетрабората натрия 5, воду 4. Технический результат – снижение температуры вспенивания до 800-830°С и времени вспенивания до 15-20 минут, утилизация отходов. 1 табл., 2 пр.

Заполнитель искусственный пористый для легких бетонов, содержащий шлак ТЭС, стеклобой, растворимое стекло, глицерин, отличающийся тем, что дополнительно содержит кристаллический декагидрат тетрабората натрия и воду, а в качестве растворимого стекла используется стекло натриевое жидкое в следующем соотношении компонентов, мас.%:

| СТЕКЛОГРАВИЙ ИСКУССТВЕННЫЙ ПОРИСТЫЙ | 2015 |

|

RU2604731C1 |

| RU 2014129978 A, 11.02.2016 | |||

| ГРАНУЛИРОВАННОЕ ПЕНОШЛАКОСТЕКЛО | 2013 |

|

RU2528798C1 |

| ПЕНОСТЕКЛО НА ОСНОВЕ ШЛАКА ТЭС | 2011 |

|

RU2470879C1 |

| ЗАПОЛНИТЕЛЬ ПОРИСТЫЙ ДЛЯ ЛЕГКИХ БЕТОНОВ И ТЕПЛОИЗОЛЯЦИОННЫХ ЗАСЫПОК | 2015 |

|

RU2604527C1 |

| ШИХТА ДЛЯ СИНТЕЗА ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО СТЕКЛА | 2016 |

|

RU2627516C1 |

| PL 399582 A1, 23.12.2013. | |||

Авторы

Даты

2019-10-23—Публикация

2018-11-14—Подача