Изобретение относится к теплогенераторам кавитационного типа для разогрева жидкостей в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей.

Известно устройство для нагрева жидкости (патент RU №2045715, МПК F25B 29/00), содержащее теплогенератор, состоящий из корпуса, имеющего цилиндрическую часть, и ускорителя движения жидкости, выполненного в виде циклона, насос, соединенный с теплогенератором посредством инжекционного патрубка, и систему теплообмена, подключенную к выходному патрубку теплогенератора и к насосу. В известном устройстве для нагрева жидкости в цилиндрической части корпуса на участке, примыкающем к выходному патрубку, расположено тормозное устройство, а в теплогенераторе предусмотрен перепускной патрубок, соединяющий циклон с выходным патрубком.

Недостатком этого технического решения является то, что предложенное устройство имеет высокие гидравлические потери энергии, неудовлетворительные акустические условия для волновых процессов и поэтому недостаточно высокую эффективность работы (нагрева воды).

Рассматриваемая конструкция предполагает превышение диаметра улитки по отношению к диаметру цилиндрической части корпуса. Однако разность диаметров образует геометрический уступ на пути центростремительного расходного потока из улитки, и поэтому после его входа с поворотом в корпус образуется зона отрыва. Эта зона имеет фиксированную границу отрыва, расположенную по ребру уступа, участок примыкания потока, смещенный вдоль корпуса, и область возвратного течения в виде деформированного тора. При этом на непроизводительное вращательное движение жидкости в области отрыва затрачивается значительная энергия, что является первой причиной снижения эффективности рабочего процесса. Кроме того, область возвратного течения загромождает сечение на начальном участке корпуса, и поэтому расходный поток проходит сосредоточенно через узкую приосевую область. Это обстоятельство обуславливает две особенности - первая состоит в том, что узкое сечение по условию постоянства расходов по сечениям потока вызывает местное увеличение скорости, что также вызывает рост гидравлических сопротивлений пропорционально квадрату изменения скорости, вторая определяет расширение скоростного потока с образованием локальной зоны пониженного давления после прохождения им самого узкого сечения. Давление в этой зоне может оказаться ниже давления насыщенных паров, а ее размеры с ростом температуры увеличиваются, следовательно, она заполнена паром рабочей жидкости. Присутствие же неоднородностей в рабочем объеме нарушает стабильность условий прохождения звуковой волны.

Теплогенераторы рассматриваемого класса являются жидкостными свистками, которые создают звуковое поле в своем внутреннем объеме, через который проходит жидкость. При этом в фазе разрежения звуковой волны в жидкости на зародышах образуются и растут кавитационные полости, а в фазе избыточного давления они мгновенно охлопываются, осуществляя уплотнение энергии как в пространстве, так и во времени с ростом температуры в точке схлопывания до 6000°К.

Механизм образования звуковых волн в таких устройствах сводится к проявлению действия совокупности нескольких процессов. Во-первых, сам процесс истечения затопленной струи из инжекционного патрубка в циклон является источником звука. Так, выход струи в затопленное пространство является местным сопротивлением, обуславливающим на конечном участке подводящего канала избыточное по отношению к этому пространству давление, пропорциональное скоростному напору. Следовательно, при выходе потока из отверстия с него снимается экранирующее действие стенок подводящей трубы, и он за счет упругих сил расширяется. Далее по мере продвижения потока сначала также за счет действия упругих сил, внешнего давления и позднее инерционных сил, он обжимается, а позже за счет упругих сил снова расширяется и т.д. Таким образом, струя представляет собой свободный поток с чередующимися по его длине областями сжатий и разрежений (Иванов Е.Г. О радиальной составляющей струйного течения в затопленном пространстве / Сборник научных трудов 6-й Международной научно-технической конференции «Гидравлические машины, гидроприводы и гидропневмоавтоматика. Современное состояние и перспективы развития» / СПб.: Изд-во Политехн. ун-та. - 2010. - С.76-83). Поэтому все затопленные струи шумят с основной частотой, определяемой скоростью потока и диаметром сопла.

Вторым источником звукообразования является взаимодействие в циклоне входной части потока с другой его частью, совершившей полный оборот вдоль обечайки циклона. В этом случае вторая, т.е. совершившая полный оборот часть потока за счет скоростной составляющей напора обжимает входящую часть, уменьшая проходное сечение и увеличивая тем самым гидравлическое сопротивление на входе в улитку циклона. Увеличенное гидравлическое сопротивление вызывает уменьшение скорости входного потока, что приводит к возрастанию пьезометрической составляющей напора потока перед сопротивлением. Повышенное давление перед сопротивлением обеспечивает отжим второй, то есть окружной части потока, снижение гидравлического сопротивления для входного компонента и далее увеличенный его расход, причем как за счет увеличенного сечения, так и за счет прибавки скорости. Произошедший переход энергии в кинетическую форму уменьшает пьезометрическую часть входного потока, что вновь приводит к его обжиму и т.д.

Для второй части потока имеют место аналогичные периодические переходы, но в противофазе переходам на входной части, а в качестве гидравлического сопротивления выступает поворот потока от касательного направления в месте взаимодействия внутрь циклона. Таким образом, периодическое изменение давления в зонах обжатия является источником упругих колебаний, т.е. звуковых волн.

Целесообразно, чтобы длина цилиндрической части корпуса была кратна целому числу полудлин звуковых волн. В этом случае волны расчетных частот, вошедшие в корпус, будут отражаться от жесткого противоположного конца корпуса, и поэтому начало и конец цилиндрической части корпуса станут узлами, а середина - пучностью стоячей волны. Стоячая же волна предполагает удвоенную амплитуду колебаний, следовательно, и больший уровень энергии, запасенный кавитационной каверной перед схлопыванием, и большее тепловыделение в акте схлопывания.

Наличие же меняющихся во времени неоднородностей в рабочей среде в виде паровых полостей исключает возможность создания стоячей волны и в конечном итоге снижает эффективность протекания процесса нагрева жидкости.

Наиболее близким по технической сущности к заявляемому является устройство для нагрева жидкости, содержащее рабочий сетевой насос, подающий и обратные трубопроводы с запорными вентилями, обеспечивающими взаимосвязь теплообменника с теплогенератором, содержащим, по крайней мере, один снабженный цилиндрической частью в виде вихревой трубы корпус, в основании которого размещено тормозное устройство, а другая его сторона соединена с торцевой стороной ускорителя движения жидкости, выполненного в виде улитки, соединенной с насосом и оснащенной расположенной соосно осевой линии вихревой трубы ускорительной втулкой, связанной каналом с напорным патрубком насоса (патент RU 2162571, кл. F25B 29/00).

Введение в известном устройстве для нагрева жидкости, расположенной соосно осевой линии вихревой трубы ускорительной втулки, связанной каналом с напорным патрубком насоса, обеспечивает, во-первых, заполнение образующейся паровой полости дополнительным напорным сосредоточенным потоком жидкости вдоль оси вихревой трубы, и во-вторых, способствует подавлению осевого противотока жидкости, возникающего в вихревой трубе, и тем самым позволяет дополнительно снизить нагрузку на силовой насос, повышая КПД установки.

Однако осевая неуправляемая струя воздействует на структуру течений лишь только в центральной области, и ее влияние не распространяется на пространство отрыва, находящееся в пристенной кольцевой зоне цилиндрической части корпуса.

Если значительно увеличить толщину струи, чтобы она охватывала всю площадь поперечного сечения корпуса, то на периферийных участках будет происходить соударение окружного циркуляционного потока теплогенератора с транзитным осевым. Такое взаимодействие потоков, да еще при высоких скоростях приведет к высоким непроизводительным затратам мощности, а также к уменьшению вращательной составляющей циркуляционного потока, то есть исключит из рабочего процесса еще один источник звукообразования - колебание стержней тормозного устройства с частотой собственных колебаний от обтекания их потоком жидкости.

Причем предложенное техническое решение предполагает и вариант исполнения улитки, равной диаметру корпуса, прогнозируя исключение отрыва циркуляционного расходного потока. Однако в этом случае окружное течение в улитке является неупорядоченным, поскольку в поперечном сечении оно ограничено только с двух сторон, а не с трех, как у аналога, поэтому по мере совершения оборота оно произвольно в сторону корпуса растекается, теряет интенсивность. В результате акустический сигнал от взаимодействия входной части тангенциального потока и окружной его части, совершившей полный оборот в улитке, получается с малой амплитудой, невыразительным, в нем присутствует целый спектр генерируемых частот, что вызывает следующие следствия:

- чрезмерно высокая частота колебаний (более 10 кГц) не позволяет кавитационному пузырьку приобрести необходимый запас упругой энергии, и в результате процесс схлопывания недостаточно повышает температуру жидкости;

- при низкой частоте увеличенная в размерах кавитационная каверна (пузырек) в короткую фазу схлопывания не успевает полностью исчезнуть, а только пульсирует. Отсутствие же удара при схлопывании также исключает следствия, в результате которых вода должна нагреваться.

Кроме того, важным обстоятельством данного рабочего процесса является то, что жидкие рабочие среды содержат растворенные в них газы, которые выделяются при повышении температуры и понижении давления. Выделившийся газ собирается в локальных местах пониженного давления и в приосевой области за счет вытеснения более тяжелой жидкой средой в поле центробежных сил. Присутствие газовых полостей в рабочем объеме теплогенератора, также как и паровых, непредсказуемо изменяет условия протекания волновых процессов и исключает возможность возникновения стоячей волны и тем самым существенно снижает эффективность работы устройства.

Причем процесс выделения газов из рабочей жидкости приводит к нестабильности работы теплогенератора, поскольку непрерывно выделяющийся газ накапливается до определенных объемов в приосевой области, особенно у внешней торцевой крышки улитки, и уносится потоком. Далее цикл повторяется, газовые полости растут и вновь уносятся потоком и т.д. При этом часть газового объема участвует в циркуляции через насос, снижая тем самым его рабочие показатели и, кроме того, увеличивая частоту циклов роста газовых полостей. Следовательно, в рабочем пространстве теплогенератора постоянно содержится увеличенный объем газа.

Недостатком известного устройства является недостаточно высокая эффективность нагрева и нестабильность работы устройства.

Задачей предлагаемого технического решения является повышение эффективности нагрева жидкости и стабильности работы устройства.

Поставленная задача решается следующим образом. В устройстве для нагрева жидкости, содержащем рабочий сетевой насос, подающий и обратные трубопроводы с запорными вентилями, обеспечивающими взаимосвязь теплообменника с теплогенератором, содержащим, по крайней мере, один снабженный цилиндрической частью в виде вихревой трубы корпус, в основании которого размещено тормозное устройство, а другая его сторона соединена с торцевой стороной ускорителя движения жидкости, выполненного в виде улитки, соединенной с насосом и оснащенной расположенной соосно осевой линии вихревой трубы ускорительной втулкой, связанной каналом с напорным патрубком насоса, ускорительная втулка теплогенератора выполнена в виде набора концентрично вложенных с радиальными зазорами зафиксированных втулок.

При этом:

- ускорительная втулка может быть выполнена в виде концентрично размещенных неподвижной и поворотной групп сопрягаемых полуколец - втулок, причем поворотная группа соединена кинематически с рычагом настройки и фиксатором, а неподвижная группа полуколец-втулок может быть выполнена с возможностью поднастройки поворотом и фиксации;

- фиксация каждой из вложенных втулок может производиться на ее входе, в зазоре, концентричными чередующимися секторами, ширина которых равна расстоянию между ними, а перед входом в каждый зазор установлена обойма с аналогичным профилем, с возможностью вращения, в том числе и от привода, относительно общей оси втулок и фиксации, при этом число крепежных секторов может не совпадать с числом аналогичных секторов на подвижной обойме;

- в стенке каждой вложенной втулки вдоль ее оси могут быть выполнены один или несколько каналов, начинающихся на выходных торцах втулок и соединенных трубопроводами и запорно-регулирующей аппаратурой с атмосферой, источником газа, пополняющей емкостью, с внутренней полостью улитки всасывающим или нагнетательным патрубками насоса;

- любая из концентричных полостей может быть соединена отдельными трубопроводами и запорно-регулирующей аппаратурой с атмосферой, источником газа, пополняющей емкостью, с внутренней полостью улитки, всасывающим или нагнетательным патрубками насоса;

- вход в каждую концентричную полость может быть выполнен регулируемым по направлению в виде Г-образного поворотного щелевого сопла, размещенного герметично, в цилиндрическом шарнире, с возможностью фиксации;

- выходной торец наибольшей по диаметру втулки может быть размещен в плоскости внешней стенки улитки, а ее кольцевая полость сообщена каналом с выходным патрубком теплогенератора;

- центральная часть ускорительной втулки может быть выполнена сквозь всю длину теплогенератора, а ее стенка может быть перфорированной.

Выполнение ускорительной втулки теплогенератора в виде набора концентрично вложенных с радиальными зазорами зафиксированных втулок позволяет расчленить неуправляемую струю на несколько концентричных фрагментов, придать им требуемые качества, установить особым образом взаимодействие между ними и в итоге получить струйный поток с требуемыми свойствами. Так, при самом простом варианте исполнения, например, состоящем из трех концентричных колец, внешние кольцевые струйные элементы за счет наружного давления и эжекции среды из каждого внутреннего пространства приобретают, во-первых, куполообразную форму, и во-вторых, внутри каждого купола создается падение давления. Последнее обстоятельство обуславливает увеличение разности давлений перед соплом и за ним на каждом последующем струйном элементе, в результате чего у каждого более центрального компонента струи увеличивается скорость истечения (Иванов Е.Г. Результаты исследования компьютерной модели кольцевых сопел эжекторов / Е.Г. Иванов, А.В. Согин // Труды Международной научно-технической конференции «Гидравлические машины, гидроприводы и гидропневмоавтоматика» / СПб.: Изд-во Политехн. ун-та. - 2008. - С.61-64). То есть кольцевые струи имеют по радиусу разные скорости, в центре большие, к периферии меньшие, и не за счет затухания струи, а за счет механизма ее образования. Следовательно, по мере удаления от сопла струя утоняется за счет увлечения менее скоростных периферийных областей центральными скоростными. Такая ее конфигурация корректирует существующую структуру течений в вихревой трубе теплогенератора, на входе деформирует области отрыва, расширяя проходные сечения и увлекая вдоль трубы за счет эжекции расходный поток. Полученный результат позволяет воздействовать узким высокоскоростным центральным элементом струи на паровую полость и встречное течение вдоль осевого пространства корпуса теплогенератора, а менее быстрые периферийные части струи при взаимодействии с вихревым циркуляционным потоком снижает ударное столкновение и незначительно ослабляют вихревую составляющую циркуляционного потока.

Экспериментально установлено, что ось вращения вихревого потока в цилиндрической части корпуса имеет спиралеобразную форму, а это обстоятельство говорит о существовании причин, приводящих к асимметрии. Асимметрия же потоков вызывает дополнительные гидравлические потери энергии, которых могло бы не быть. С целью компенсации указанной асимметрии ускорительная втулка может быть выполнена в виде концентрично размещенных неподвижной и поворотной групп сопрягаемых полуколец-втулок. Причем поворотная группа соединяется кинематически с рычагом настройки, который обеспечивает угловое смещение подвижных полуколец относительно неподвижных и тем самым создает необходимую степень асимметрии входящего осевого потока. Неподвижная группа полуколец-втулок может быть выполнена с возможностью поднастройки поворотом, что обеспечивает угловую ориентацию заданной асимметрии в противовес изначально имеющейся.

Обеспечение фиксации каждой из вложенных втулок на ее входе, в зазоре, концентричными чередующимися секторами, ширина которых равна расстоянию между ними, и установка перед входом в каждый зазор обоймы с аналогичным профилем с возможностью вращения от привода относительно общей оси втулок создает прерывистую струю из каждого кольцевого элемента с требуемой частотой импульсов. При этом одновременная работа всей совокупности кольцевых струйных элементов позволяет кратно их количеству повысить частоту колебаний.

Аналогичный результат может быть получен при не совпадении числа крепежных секторов с числом аналогичных секторов на подвижной обойме, однако при этом в разы уменьшится амплитуда получаемых импульсов давления.

В этом случае входной струйный осевой прерывистый поток является дополнительным источником звукообразования.

Смещение с фиксацией подвижных обойм обеспечивает различную степень перекрытия секторов, то есть различную площадь проходных сечений, следовательно, и различный расход жидкости на каждом кольцевом элементе, что в свою очередь позволит создать требуемую структуру струи.

Настройку структуры струи можно выполнять, не только вводя дополнительные сопротивления в каждый проточный кольцевой канал, но и регулируя степень вакуума между смежными кольцевыми фрагментами. При увеличении глубины вакуума, например, за счет соединения донной области за выходным торцом каждой втулки с всасывающим патрубком насоса смыкание в купол каждого кольцевого элемента произойдет раньше, то есть ближе к обрезу сопла. При снижении вакуума смыкание кольцевой струи в купол произойдет на большем удалении от сопла. Для этого донную область за торцом втулки следует соединить либо к пополняющей емкости, либо к напорному патрубку насоса, либо с атмосферой через запорно-регулирующую аппаратуру. Путем подстройки регулирующей аппаратурой можно обеспечить смыкание каждого кольцевого фрагмента струи либо в одной точке - тогда после смыкания упругим ударом произойдет последующий разлет фрагментов струи, либо в последующих одна за другой точках - тогда после смыкания при взаимном погашении ударов произойдет плавный переход в монострую. Причем этот способ управления струей и ее структурой энергетически более выгодный по сравнению с введением дополнительных гидравлических сопротивлений.

Для более глубокого управления структурой струи является целесообразным каждую кольцевую полость соединить отдельным трубопроводом и запорно-регулирующей арматурой с пополняющей емкостью, напорным или всасывающим патрубками насоса. Это позволит придать каждой кольцевой полости свою функцию, вплоть до того, чтобы использовать ее в качестве межструйного пространства. Запорно-регулирующая аппаратура позволяет менять глубину вакуума в ней, т.е. между кольцевыми струями, дополнительно менять напоры отдельных струйных элементов.

Для полного исключения ударного взаимодействия осевого входного потока с окружной составляющей вихревого циркуляционного течения имеет смысл придать каждому или некоторым, т.е. периферийным кольцевым элементам входной струи окружную составляющую движения путем выполнения входа в кольцевую полость регулируемым по направлению в виде Г-образного поворотного щелевого сопла, размещенного герметично в цилиндрическом шарнире с возможностью фиксации. В этом случае осевая ориентация Г-образного поворотного щелевого сопла обеспечит обычное осевое течение без окружной закрутки. Поворот Г-образного щелевого сопла перпендикулярно оси корпуса даст максимальную степень окружной закрутки. Однако на выходе из сопла такой поток за счет центробежных сил разойдется веером на максимальные радиусы.

Промежуточное направление входа создаст окружную закрутку в совокупности с эжекционным свойством, что обеспечит куполообразную форму кольцевой струи, то есть ускоряющей последующие вложенные компоненты и в то же время имеющую окружное вращение, позволяющее безударное вхождение осевого потока в вихревой циркуляционный, требуемую деформацию отрывных областей и дополнительную эжектирующую способность в направлении полезного перемещения рабочей среды.

Выполнение выходного торца наибольшей по диаметру втулки в плоскости внешней стенки улитки с сообщением ее кольцевой полости каналом с выходным патрубком теплогенератора обеспечивает сбор и организованный отвод из рабочего пространства теплогенератора выделившегося из жидкости воздуха. В этом случае растворенный ранее воздух выделяется под действием звукового поля из рабочей жидкости и собирается за счет отжатия более плотной жидкостью в центральной частью вихревого течения. Наибольшая интенсивность газоотделения имеет место в начальной фазе звукового воздействия на жидкость - в улитке, следовательно, и наиболее эффективный отбор газа будет из ее центральной части.

При выполнении центральной части ускорительной втулки сквозь всю длину теплогенератора:

- упорядочивается течение в образовавшемся кольцевом пространстве, ось вращения жидкости по длине теплогенератора переходит от винтовой к прямолинейной конфигурации;

- заполняются объемом втулки паровые полости, находящиеся в приосевой области;

- появляется возможность подавать, не нарушая структуры, образованной кольцевыми элементами, охлаждающую среду. Охлаждение центральной части вызовет конденсацию пара в локальных паровых полостях и тем самым уничтожение этих полостей. Причем мероприятия по охлаждению в этом случае могут производиться независимо от величины расхода транзитного нагреваемого потока.

В итоге толщины каждого кольцевого струйного элемента, расстояния между ними, соотношения между окружной и осевой скоростями движения, сами номиналы скоростей позволяют создать совокупный струйный осевой эжектирующий поток с заданными свойствами и производить на каждом режиме тонкую поднастройку теплогенератора на требуемые режимы работы с контролем и управлением конфигурациями и размерами паро-газовых полостей. В результате можно создать благоприятные условия для прохождения звуковой волны, что в разы повысит эффективность теплообразования и стабилизирует рабочий процесс.

Предлагаемое изобретение пояснено чертежами:

Фиг.1. Схема устройства для нагрева жидкости с теплогенератором, содержащим многокольцевую ускорительную втулку.

Фиг.2. Структура течений (без вихревой составляющей) в улитке и цилиндрической части корпуса теплогенератора в исходном и предлагаемом вариантах.

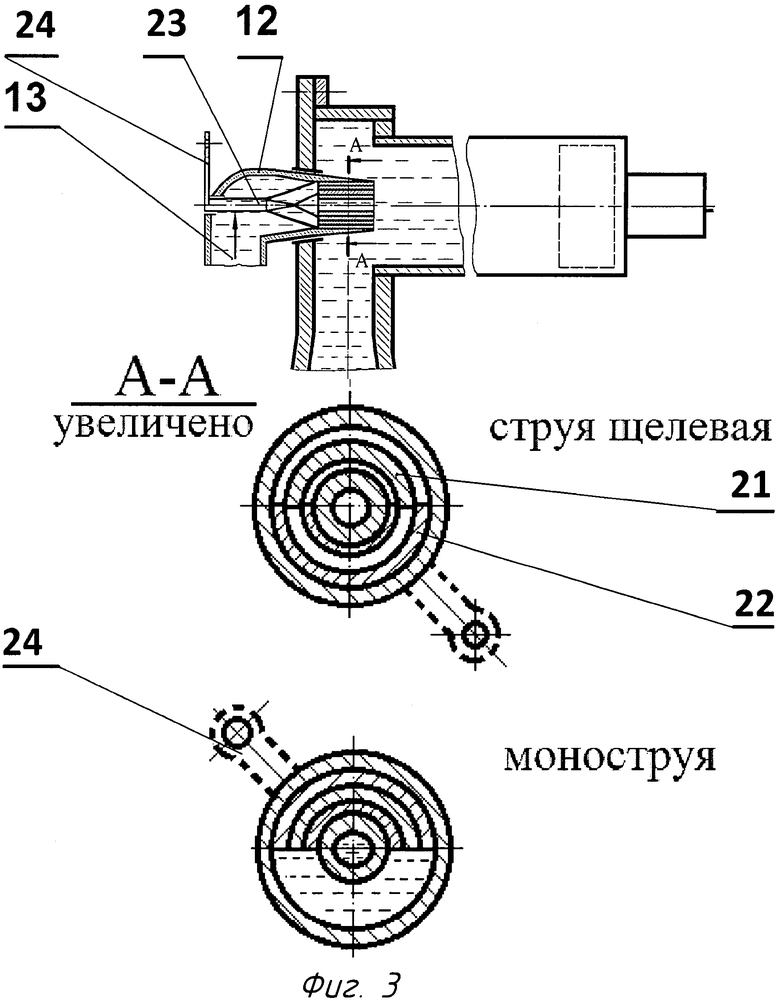

Фиг.3. Конструкция ускорительной втулки в виде концентрично размещенных неподвижной и поворотной групп сопрягаемых полуколец-втулок.

Фиг.4. Конструкция подводящего устройства ускорительной втулки для придания кольцевым элементам струи пульсаций.

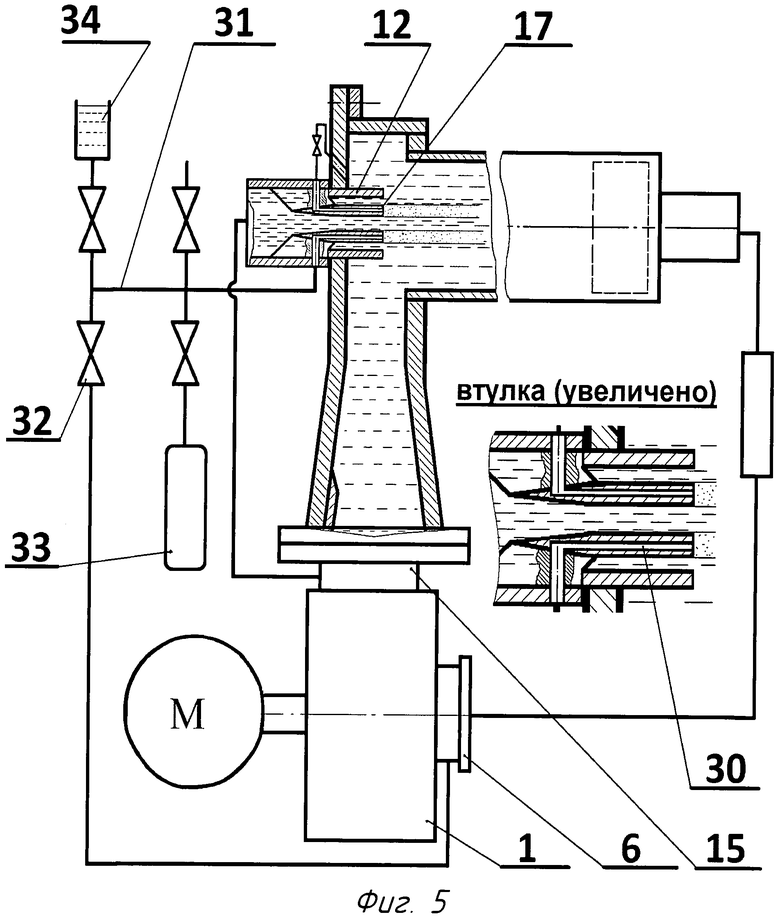

Фиг.5. Схема устройства для нагрева жидкости с теплогенератором, кольца ускорительной втулки которого имеют продольные каналы.

Фиг.6. Схема устройства для нагрева жидкости с теплогенератором, вход в кольцевое пространство ускорительной втулки которого выполнен регулируемым по направлению.

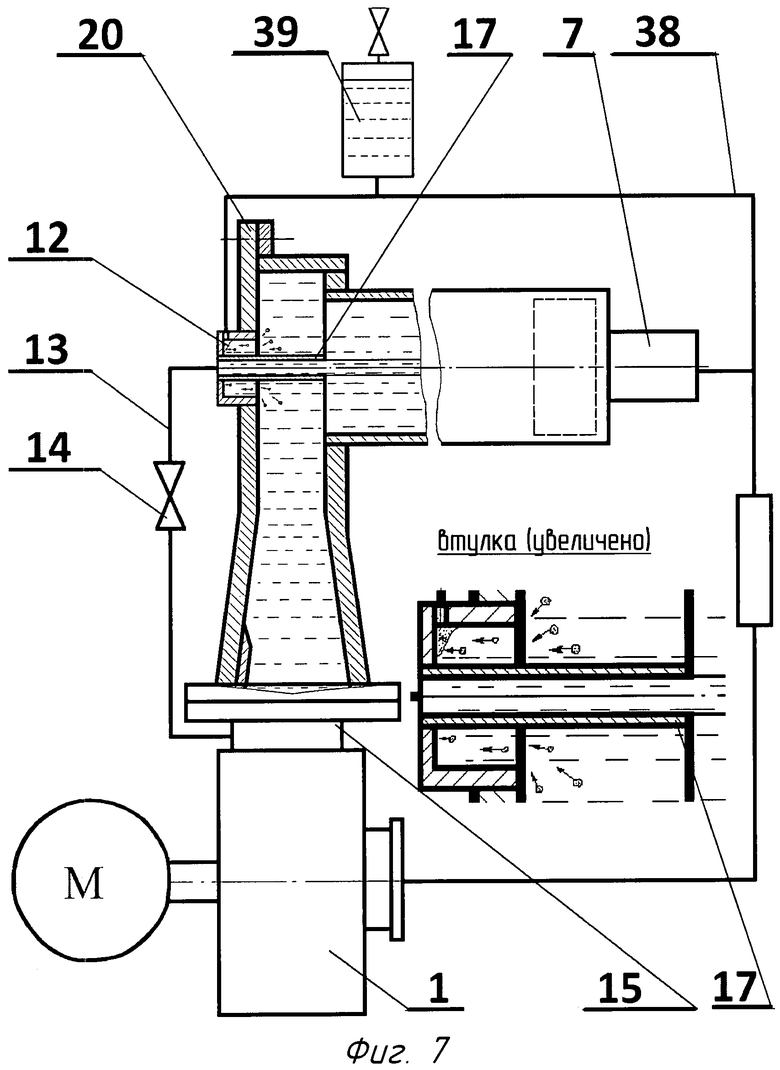

Фиг.7. Схема устройства для нагрева жидкости с теплогенератором, ускорительная втулка которого приспособлена для создания осевого потока жидкости и отбора выделившегося газа.

Фиг.8. Схема устройства для нагрева жидкости с теплогенератором, центральная часть ускорительной втулки которого выполнена сквозь всю длину теплогенератора.

Устройство для нагрева жидкости содержит (Фиг.1): рабочий сетевой насос 1, подающий 2 и обратный 3 трубопроводы с запорными вентилями 4, обеспечивающими взаимосвязь теплообменника 5 с всасывающим патрубком 6 насоса 1 и выходным патрубком 7 теплогенератора. Теплогенератор содержит снабженный цилиндрической частью в виде вихревой трубы корпус 8, в основании которого размещено тормозное устройство 9, а другая его сторона соединена с торцевой стороной ускорителя движения жидкости, выполненного в виде улитки 10, соединенной патрубком 11 с насосом 1 и оснащенной расположенной соосно осевой линии вихревой трубы 8 ускорительной втулкой 12, связанной каналом 13 и задвижкой 14 с напорным патрубком 15 насоса 1. Ускорительная втулка 12 теплогенератора выполнена в виде набора концентрично вложенных в ее корпус с радиальными зазорами втулок 16, 17, зафиксированных между собой на продольных радиальных ребрах 18, 19 (Фиг.2). Ускорительная втулка 12 закреплена на внешней стенке улитки 10, выполненной в виде крышки 20.

При этом:

- ускорительная втулка 12 может быть выполнена в виде концентрично размещенных неподвижной 21 и поворотной 22 групп сопрягаемых полуколец-втулок (Фиг.3), причем поворотная группа соединена кинематически посредством вала 23 с рычагом настройки 24 и фиксатором (не показан), а неподвижная группа полуколец-втулок 21 может быть выполнена с возможностью поднастройки поворотом и фиксации, например в виде фланцевого разъема (не показан);

- фиксация каждой из вложенных втулок 16, 17 может производиться на ее входе, в зазоре, концентричными чередующимися секторами 25, ширина которых равна расстоянию между ними, а перед входом в каждый зазор установлена обойма 26 с аналогичным профилем, с возможностью вращения, в том числе и от привода 27, относительно общей оси втулок и фиксации, при этом число крепежных секторов 25 может не совпадать с числом аналогичных секторов на подвижной обойме 26 (Фиг.4). Привод может быть выполнен в виде червячного редуктора, представляющего из себя зубчатый венец 28 на обойме 26 и червяк 29, один конец которого связан с электродвигателем 27, а второй имеет поперечный профиль под гаечный ключ;

- в стенке каждой вложенной втулки 16 или 18 вдоль ее оси могут быть выполнены один или несколько каналов 30 (Фиг.5), начинающихся на выходных торцах втулок и соединенных трубопроводами 31 и запорно-регулирующей аппаратурой 32 с атмосферой, источником газа 33, пополняющей емкостью 34, с внутренней полостью улитки 10 всасывающим 6 или нагнетательным 15 патрубками насоса 1;

- вход в любую из концентричных полостей может быть выполнен регулируемым по направлению (Фиг.6) в виде Г-образного поворотного щелевого сопла 35, размещенного герметично в цилиндрическом шарнире в виде седла 36 с возможностью фиксации накидной гайкой 37, и может быть соединен отдельными трубопроводами 26 и запорно-регулирующей аппаратурой 32 с атмосферой, источником газа 33, пополняющей емкостью 34, с внутренней полостью улитки 10, всасывающим 6 или нагнетательным 15 патрубками насоса 1;

- выходной торец наибольшей по диаметру втулки 12 может быть размещен (Фиг.7) в плоскости внешней стенки улитки 20, а ее кольцевая полость сообщена каналом 38 с выходным патрубком 7 теплогенератора или расширительным баком 39.

- центральная часть ускорительной втулки 40 может быть выполнена сквозь всю длину теплогенератора (Фиг.8), в том числе с перфорированными стенками, и снабжена своим насосом 41 или компрессором для подачи в нее охлаждающей среды.

Устройство для нагрева жидкости работает следующим образом. Насос 1 под избыточным давлением (4-6 атмосфер) нагнетает воду в инжекционный патрубок 11 теплогенератора (Фиг.1). По мере прохождения инжекционного патрубка 11 поток воды обжимается и поэтому ускоренным попадает в улику 10, причем тангенциально. Далее, совершив почти полный оборот вдоль обечайки улитки 10, поток обжимает свою же входную часть и за счет взаимодействия двух компонентов одного потока, имеющего периодический характер, создаются упругие волны, распространяющиеся вдоль вихревой трубы 8 к выходному патрубку 7. Высокая турбулентность течения, воздействие звуковых волн, также высокая температура обуславливают в улитке 10 интенсивную дегазацию рабочей жидкости от ранее растворенного в ней воздуха, который отжимается в поле центробежных сил более плотной средой к центру улитки.

Вращаясь в улитке 10, жидкость имеет радиальную расходную составляющую, величина которой растет по мере движения к центру, а общий расход соответствует оптимальной подаче насоса. На входе с поворотом в вихревую трубу 8 этот ускоряющийся центростремительный поток (Фиг.2) отрывается от ее внутренней цилиндрической поверхности, образуя в зоне отрыва интенсивное возвратное течение и узкое пространство для расходного осевого потока, в котором зарождается еще и кавитационая полость W. Наличие ускорительной втулки 12 в виде набора концентрично вложенных с радиальными зазорами зафиксированных втулок видоизменяет структуру течений. Так, при самом простом варианте исполнения, например, состоящем из трех концентричных колец (12, 16, 17), внешние кольцевые струйные элементы за счет наружного давления и эжекции среды из каждого межструйного пространства приобретают, во-первых, куполообразную форму, и во-вторых, внутри каждого купола создается падение давления. Последнее обстоятельство обуславливает увеличение разности давлений перед соплом и за ним на каждом последующем струйном элементе, в результате чего у каждого более центрального компонента струи увеличивается скорость истечения. То есть кольцевые струи имеют по радиусу разные скорости, в центре большие, к периферии меньшие, следовательно, по мере удаления от сопла струя утоняется за счет увлечения менее скоростных периферийных областей центральными скоростными. Такая ее конфигурация корректирует существующую структуру течений в вихревой трубе 8 теплогенератора:

- на входе деформирует области отрыва, расширяя проходные сечения и увлекая вдоль трубы за счет эжекции расходный поток;

- узкий высокоскоростной центральный элемент струи заполняет паровую полость W и устраняет встречное течение вдоль осевого пространства корпуса теплогенератора;

- повышенные эжекционные свойства кольцевой струи интенсивно увлекают выделяющийся из жидкости воздух, распределяя равномерно его вдоль вихревой трубы и затем удаляя через выходной патрубок 7.

Причем менее быстрые периферийные части струи при взаимодействии с вихревым циркуляционным потоком снижают ударное столкновение и незначительно ослабляют вихревую составляющую циркуляционного потока.

Далее вихревой поток, двигаясь вдоль вихревой трубы 8, взаимодействует с пластинами тормозного устройства 9, обтекая их за счет окружной составляющей движения. При этом пластины совершают колебательное движение с частотой собственных колебаний и передают упругие возмущения жидкости вдоль вихревой трубы 8 в направлении улитки 10. Распространяясь от двух источников во встречных направлениях, упругие волны в совокупности с колебаниями вихревой трубы-резонатора 8 отражаются от торцов этой трубы и создают стоячую волну с удвоенной амплитудой колебаний, что увеличивает запас энергии при периодическом образовании и росте кавитационных каверн и повышает производство тепловой энергии при их схлопывании.

Покинув через выходной патрубок 7 теплогенератор, нагретая жидкость по подающему трубопроводу 2 попадает на теплообменник 5, отдает тепловую энергию потребителю и по обратному трубопроводу 3 попадает через всасывающий патрубок 6 в насос 1. В насосе 1 вода приобретает вновь энергию в виде скорости и давления и цикл повторяется. При этом для настройки и согласования режимов работы тепогенератора используются запорно-регулирующая аппаратура 4 и 14, а для удобства монтажа и обслуживания комплект втулок с помощью кронштейнов 18 и 19 устанавливается на съемной крышке 20.

При выполнении ускорительной втулки в виде концентрично размещенных неподвижной 21 и поворотной 22 групп сопрягаемых полуколец втулок (Фиг.3) возможны три основных режима работы теплогенератора:

- при полном разнесении неподвижной 21 и поворотной 22 групп полуколец втулок с помощью рычага 24 через вал 23 работа ускорительной втулки будет происходить в полной аналогии с вышеизложенным случаем с одной лишь особенностью. В этом случае куполообразные элементы струи будут образовываться от смыкания разных кольцевых фрагментов струйного потока;

- при полном совмещении с помощью все того же рычага 24 через вал 23 подвижных полуколец втулок 22 с неподвижными 21 образуется сплошное проходное сечение, через которое истекает эксцентричная моноструя, которая деформирует половину торовой области возвратного течения в пространстве отрыва, что вероятней всего не обеспечит правильной структуры течения в теплогенераторе;

- промежуточное положение поворотной группы 22 полуколец втулок относительно неподвижной группы 21 предполагает комбинацию вышеприведенных структур, состоящую из четырех секторов: двух одинаковых диаметрально противоположных кольцевых и двух других разных диаметрально противоположных - участок с моноструей и участок без струйного потока.

Полученное асимметричное течение, с возможностью регулировки ее степени позволяет компенсировать существующую асимметричность, связанную с влиянием входного тангенциального патрубка улитки. При этом настройка направления асимметричности производится поворотом с последующей фиксацией всего блока ускорительной втулки 12, например фланцевым разъемом.

В конструктивном варианте (Фиг.4), предполагающем фиксацию каждой из вложенных втулок 16, 17 на их входах в зазорах концентричными чередующимися секторами 25, ширина которых равна расстоянию между ними, и с обоймами 26 с аналогичным профилем, установленными перед входом в каждый радиальный зазор с возможностью вращения от привода 27, обеспечивается создание прерывистых пульсирующих струй. Это происходит следующим образом. При штатном режиме работы теплогенератора из нагнетательного патрубка 15 насоса 1 по трубопроводу 13 вода под давлением подается на входы концентричных зазоров. Включение каждого из приводов 27 обеспечивает вращение валов 29, которые через червячные пары, червяк на валу 29 и червячный венец 28 обеспечивают вращение каждой из обойм 26, имеющих профиль, аналогичный контуру, образованному в зазоре чередующимися крепежными секторами 25. При совпадении отверстий в зазоре и обойме через них за счет напора от насоса жидкость движется в осевом направлении по центральной части устройства. При взаимном перекрытии секторов отверстий поток прерывается. Таким образом, образуется пульсирующая струя, что является дополнительным источником звукообразования.

Если сместить фазы у каждого кольцевого зазора, то частота совокупного звукового поля возрастет пропорционально числу втулок. Если число отверстий в обойме и зазоре не будут совпадать, то полное совпадение будет происходить каждый раз только у одной пары отверстий, но чаще.

В статичном положении валов 29 степень перекрытия отверстий будет определять гидравлическое сопротивление каждого кольцевого канала, которое можно подстраивать под требуемую величину валом 29 с помощью гаечного ключа. Соотношение интенсивностей истечения каждого кольцевого фрагмента струи будет соответствовать определенной ее структуре.

Поскольку регулировка и настройка структуры многокольцевой струи, описанная в предыдущей конструкции (Фиг.4), предполагает намеренное введение дополнительных гидравлических сопротивлений, то она энергетически является невыгодной. Очередная предлагаемая конструкция регулировочного устройства работает следующим образом (Фиг.5). При истечении через кольцевые каналы между втулками 12, 16, 17 струйных потоков за торцами каждой из кольцевых втулок, в так называемой донной области, вследствие эжектирующего действия элементов струй создается разрежение, величина которого пропорциональна скорости истечения и толщине кольцевого струйного компонента. При соединении донной области посредством каналов 30 с помощью трубопроводов 31 и запорно-регулирующей аппаратуры 32 с всасывающей полостью 6 насоса 1 глубина вакуума в ней возрастет и смыкание кольцевого компонента этой струи в куполообразную форму произойдет на меньшем удалении от выходного торца втулки, чем при отсутствии коррекции. При соединении донной области посредством каналов 30 с помощью трубопроводов 31 и запорно-регулирующей аппаратуры 32 с нагнетательной полостью 15 насоса 1 или с пополняющей емкостью 34 глубина вакуума в ней упадет и смыкание кольцевого компонента этой струи в куполообразную форму произойдет на большем удалении от выходного торца втулки. Подбирая различную степень вакуума для различных кольцевых элементов струи, можно добиться равномерного разнесения по длине точек смыкания разных кольцевых элементов струи, полного совпадения их в одну точку или неполного совпадения. В первом случае слияние кольцевых элементов в общий струйный поток произойдет мягко, во втором случае импульсно с разбросом компонентов потока в радиальных направлениях, что может вообще разрушить структуру потоков в теплогенераторе.

При подаче через каналы 30 газового компонента в виде воздуха или определенного газа из емкости 33, например, при использовании устройства в водных аттракционах происходит его равномерное распределение по длине вихревой трубы 8. А это позволяет и использовать в рабочем процессе газообразный компонент, и произвести расчет, и настроить устройство на работу при равномерном и стабильном распределении в вихревой трубе воздуха или другого газа.

Аналогичный полезный эффект достигается и при соединении донных областей за выходными торцами ускорительных втулок через каналы 30 с центральной областью улитки 10. В этом случае отделившийся при вращательном движении жидкости в улитке и при облучении звуковым полем газ собирается в центре улитки 10 и вихревой трубы 8, обеспечивая неравномерное его распределение. Следовательно, скорость распределения звука на разных участках вихревой трубы при этом разная, что не дает возможности обеспечить резонансный режим для звуковой волны. При эжекции воздуха по каналам 30 из центральной части теплогенератора в кольцевое межструйное пространство обеспечивается равномерность перемещения его струйным потоком вдоль вихревой трубы, что также дает возможность настроить устройство на резонансный режим и повысить эффективность производства тепла.

При отдельном подсоединении каждой кольцевой полости через трубопроводы и запорно-регулирующую аппаратуру с источниками, выполненными в виде пополняющей емкости, напорным или всасывающим патрубками насоса, атмосферой появляется возможность более глубокого регулирования структуры струи вплоть до того, что придать каждой кольцевой полости свою функцию, например использовать ее в качестве вышерассмотренных каналов (Фиг.5) в стенках вложенных втулок с тем же набором следствий. Кроме того, при выполнении входа в любую из концентричных полостей в виде Г-образного поворотного щелевого сопла 35 (Фиг.6), размещенного герметично в цилиндрическом шарнире в виде седла 36 с возможностью фиксации накидной гайкой 37, появляется возможность полного исключения ударного взаимодействия входного осевого потока с окружной составляющей вихревого циркуляционного течения. Так, при ориентации патрубка 35 в седле 36 в косом, то есть в промежуточном между осевым и окружным направлениях, на входе в концентричную полость создается окружная закрутка входного потока, разумная мера которой обеспечит:

- безударный его вход в существующую структуру течений;

- куполообразное смыкание каждого из кольцевых фрагментов;

- ускоряющиеся центральные участки струи;

- повышенную эжектирующую способность струйного течения;

- деформацию зон отрыва;

- равномерное распределение по длине вихревой трубы газовой составляющей.

Перечисленный набор положительных качеств снизит гидравлические потери процесса и повысит эффективность тепловыделения за счет осуществления резонансного режима.

Полезные функции вышеперечисленных устройств сводились к частичному устранению отрывных областей, заполнению паровой полости осевым входным потоком воды и противодействию паразитному встречному осевому течению, равномерному распределению воздуха вдоль трубы. Причем растворенный ранее в жидкости воздух участвует в рабочем процессе устройства для нагрева жидкости в более значительной мере. Для полного устранения его влияния (Фиг.7) выходной торец наибольшей по диаметру втулки 12 размещен в плоскости внешней стенки улитки 20. В этом случае воздух, растворенный ранее в жидкости, собирается за счет отжатия более плотной жидкостью в центральную часть улитки 10. Наибольшая интенсивность газоотделения имеет место в начальной фазе звукового облучения жидкости, то есть в улитке, следовательно, и наиболее эффективный отбор имеет место в ее центральной части, где и установлена улавливающая втулка 12. Собравшийся во втулке 12 свободный воздух за счет избыточного давления (3-3,5 атм.) по трубопроводу 38 отводится в ловитель 39, либо через подающий трубопровод 2, теплообменник 5, обратный трубопровод 3 в насос 1 на новый виток циркуляции. Однако наиболее целесообразным является полное исключение воздуха из рабочего процесса через ловитель 39, в этом случае не происходит многократного взаимодействия с ним. Центральные компоненты кольцевой струи в этом случае функционируют в обычном режиме, то есть запитываются из напорного патрубка 15 насоса 1 через трубопровод 13 и кран 14 и далее переходят в осевой струйный поток.

Последнее решение (Фиг.8) из арсенала предлагаемых исключает кавитационные полости за счет:

- замещения их центральной частью ускорительной втулки 40, выполненной сквозь всю длину теплогенератора;

- охлаждения областей вероятного возникновения кавитационных полостей хладоагентом, движущимся по центральной части ускорительной втулки 40;

- охлаждением и одновременным заполнением кавитационных полостей хладоагентом через перфорированные стенки центральной части ускорительной втулки 40.

В этом случае теплогенератор и система кольцевых струй работают в штатных режимах, однако насос или компрессор 41 прокачивает хладоагент (жидкость или воздух) по центральной части ускорительной втулки, выполненной в виде трубы через всю длину теплогенератора, и сбрасывает его в дренаж. При движении по трубе хладоагент отбирает тепловую энергию из центральной части теплогенератора, понижает там температуру, препятствуя тем самым парообразованию и конденсируя паровые каверны, пришедшие с периферии.

При выполнении стенок трубы 40 перфорированными в качестве хладоагента может быть использована только рабочая жидкость теплогенератора, поскольку ее часть через перфорированные отверстия будет проникать в теплогенератор, заполнять и одновременно охлаждать паровые полости.

Предложенный арсенал средств для устранения влияния вредных факторов позволяет различными комбинациями этих средств для каждого случая, или диапазона температур выработать мероприятия по повышению эффективности и стабильности процесса нагрева жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2588298C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 2014 |

|

RU2564730C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2603306C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2015 |

|

RU2609553C2 |

| ВИХРЕВОЙ КАВИТАТОР | 2015 |

|

RU2606293C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2503896C2 |

| ГИДРОЦИКЛОН | 2007 |

|

RU2327528C1 |

| ТЕПЛОГЕНЕРАТОР И УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 1997 |

|

RU2132517C1 |

| ТЕПЛОГЕНЕРАТОР | 2014 |

|

RU2594394C2 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2016 |

|

RU2614306C1 |

Изобретение относится к энергетике и может быть использовано для нагрева воды в жилищно-коммунальной отрасли и сельском хозяйстве. Сущность изобретения в том, что в устройстве для нагрева жидкости, содержащем рабочий сетевой насос, подающий и обратные трубопроводы с запорными вентилями, обеспечивающими взаимосвязь теплообменника с теплогенератором, содержащим, по крайней мере, один снабженный цилиндрической частью в виде вихревой трубы корпус, в основании которого размещено тормозное устройство, а другая его сторона соединена с торцевой стороной ускорителя движения жидкости, выполненного в виде улитки, соединенной с насосом и оснащенной расположенной соосно осевой линии вихревой трубы ускорительной втулкой, связанной каналом с напорным патрубком насоса, ускорительная втулка теплогенератора выполнена в виде набора концентрично вложенных с радиальными зазорами зафиксированных втулок. Такое выполнение устройства позволит повысить эффективности нагрева жидкости и достичь стабильности работы. 11 з.п. ф-лы, 8 ил.

1. Устройство для нагрева жидкости, содержащее рабочий сетевой насос, подающий и обратные трубопроводы с запорными вентилями, обеспечивающими взаимосвязь теплообменника с теплогенератором, содержащим, по крайней мере, один снабженный цилиндрической частью в виде вихревой трубы корпус, в основании которого размещено тормозное устройство, а другая его сторона соединена с торцевой стороной ускорителя движения жидкости, выполненного в виде улитки, соединенной с насосом и оснащенной расположенной соосно осевой линии вихревой трубы ускорительной втулкой, связанной каналом с напорным патрубком насоса, отличающееся тем, что ускорительная втулка теплогенератора выполнена в виде набора концентрично вложенных с радиальными зазорами зафиксированных втулок.

2. Устройство для нагрева жидкости по п.1, отличающееся тем, что ускорительная втулка выполнена в виде концентрично размещенных неподвижной и поворотной групп сопрягаемых полуколец-втулок, причем поворотная группа соединена кинематически с рычагом настройки и фиксатором.

3. Устройство для нагрева жидкости по п.1, отличающееся тем, что фиксация каждой из вложенных втулок производится на ее входе, в зазоре, концентричными чередующимися секторами, ширина которых равна расстоянию между ними, а перед входом в каждый зазор установлена обойма с аналогичным профилем с возможностью вращения относительно общей оси втулок и фиксации.

4. Устройство для нагрева жидкости по п.1, отличающееся тем, что в стенке каждой вложенной втулки вдоль ее оси выполнены один или несколько каналов, начинающихся на выходных торцах втулок и соединенных трубопроводами и запорно-регулирующей аппаратурой с атмосферой, источником газа, пополняющей емкостью, с внутренней полостью улитки, всасывающим или нагнетательным патрубками насоса.

5. Устройство для нагрева жидкости по п.1, отличающееся тем, что любая из концентричных полостей может быть соединена отдельными трубопроводами и запорно-регулирующей аппаратурой с атмосферой, источником газа, пополняющей емкостью, с внутренней полостью улитки, всасывающим или нагнетательным патрубками насоса.

6. Устройство для нагрева жидкости по п.2, отличающееся тем, что неподвижная группа полуколец-втулок выполнена с возможностью поворота и фиксации.

7. Устройство для нагрева жидкости по п.3, отличающееся тем, что поворотная обойма снабжена приводом.

8. Устройство для нагрева жидкости по пп.3, 7, отличающееся тем, что число крепежных секторов не совпадает с числом аналогичных секторов на подвижной обойме.

9. Устройство для нагрева жидкости по п.5, отличающееся тем, что вход в каждую концентричную полость ускорительной втулки выполнен регулируемым по направлению в виде Г-образного поворотного щелевого сопла, размещенного герметично в цилиндрическом шарнире с возможностью фиксации.

10. Устройство для нагрева жидкости по п.5, отличающееся тем, что выходной торец наибольшей по диаметру втулки размещен в плоскости внешней стенки улитки, а ее кольцевая полость сообщена каналом с выходным патрубком теплогенератора.

11. Устройство для нагрева жидкости по п.5, отличающееся тем, что центральная часть ускорительной втулки выполнена сквозь всю длину теплогенератора.

12. Устройство для нагрева жидкости по п.11, отличающееся тем, что стенка центральной части ускорительной втулки выполнена перфорированной.

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2000 |

|

RU2162571C1 |

| АГРЕГАТ ТЕПЛОГЕНЕРАТОРОВ | 2003 |

|

RU2247283C1 |

| Теплогенератор для нагрева жидкой среды | 2002 |

|

RU2223452C1 |

| Аппарат для формовки полых резиновых изделий | 1925 |

|

SU7205A1 |

| Пишущее перо шаблона ширины в путеизмерителях системы Долгова | 1928 |

|

SU18798A1 |

Авторы

Даты

2014-06-10—Публикация

2012-05-18—Подача