Изобретение относится к теплогенераторам кавитационного типа для разогрева жидкостей в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей.

Известно устройство гидродинамического генерирования колебаний в виде кольцевой струи жидкости (Назаренко, А.Ф. Гидродинамические излучающие системы и проблема интенсификации некоторых технологических процессов: дис. докт. техн. наук: 05.17.08 - Процессы и аппараты химической технологии, 01.04.06. - Акустика /Назаренко Аскольд Федорович. - Одесса, 1980, с. 54-68). Рабочий процесс такого устройства основан на явлении эжекции струйным течением окружающей среды. При истечении такого потока из кольцевой щели унос пассивной среды с внешней стороны компенсируется ее притоком из окружающего пространства, а из центральной части пассивная среда уносится без ее подпитки откуда-либо. Следовательно, в центральной части такого кольцевого потока с течением времени растет вакуум. Интенсивность протекания этого процесса пропорциональна скорости истечения жидкости, а пороговая величина падения давления определяется толщиной стенки кольцевого струйного течения. За счет разности давлений с внешней и внутренней стороны стенки струи смыкаются и создают куполообразный объем с низким давлением внутри. При достижении этим давлением некоторого значения, а также в присутствии случайных факторов, вызывающих местное уменьшение толщины стенки кольцевой струи, целостность жидкостной оболочки нарушается и происходит мгновенное выравнивание давлений.

Снятие разности давлений приводит систему в исходное состояние, то есть к исключению смыкания струи и переходу ее к прямолинейному движению. Далее вновь продолжаются следующие циклы: изгиб стенок струи - выпрямление - изгиб - и т.д.

Каждое изменение местоположения поверхности струи генерирует свой волновой фронт, с частотой пропорциональной скорости истечения, а их периодическое возникновение и распространение создает акустическое (звуковое) поле.

Таким образом, устройства рассматриваемого типа являются жидкостными свистками, которые создают звуковое поле в своем внутреннем объеме, через который проходит жидкость. При этом, в фазе разрежения звуковой волны (Фиг. 1) в жидкости на зародышах образуются и растут кавитационные полости (как внутри купололобразного объема, так и снаружи), а в фазе избыточного давления они мгновенно схлопываются, осуществляя уплотнение энергии, как в пространстве, так и во времени с ростом температуры в точке схлопывания до 6000 K.

Достоинством этого устройства является возможность получения высокой амплитуды пьезометрического импульса, однако относительно большая колеблющаяся поверхность кольцевой струи обуславливает высокую вероятность случайных не регулярных событий, приводящих к широкому диапазону воспроизводимых частот, на что затрачивается дополнительная энергия.

В этом случае:

- чрезмерно высокая частота колебаний (более 10 кГц) не позволяет кавитационному пузырьку приобрести необходимый запас упругой энергии, и в результате процесс схлопывания недостаточно повышает температуру жидкости при его использовании в качестве теплогенератора, и недостаточно интенсифицирует процесс при использовании устройства в качестве функциональной единицы в технологическом процессе над жидкими средами;

- при низкой частоте увеличенная в размерах кавитационная каверна (пузырек) в короткую фазу схлопывания не успевает полностью исчезнуть, а только пульсирует. Отсутствие же удара при схлопывании также исключает следствия, в результате которых, например, вода должна нагреваться.

Известно техническое решение по патенту РФ №2045715, М. кл. 6 F25B 29\00, устройство для нагрева жидкости, включающее теплогенератор, содержащий циклон в виде улитки с тангенциальным входным патрубком и центральным выходным отверстием, соединенным с корпусом, выполненным в виде трубы, выход которой содержит тормозное устройство и возвратным трубопроводом соединен с входом в силовой насос.

Механизм образования звуковых волн в таких устройствах сводится к проявлению действия совокупности нескольких процессов. Во-первых, сам процесс истечения затопленной струи из тангенциального патрубка в циклон является источником звука. Так выход струи в затопленное пространство является местным сопротивлением, обуславливающим на конечном участке подводящего канала избыточное по отношению к этому пространству давление, пропорциональное скоростному напору. Следовательно, при выходе потока из отверстия с него снимается экранирующее действие стенок подводящей трубы, и он за счет упругих сил расширяется. Далее, по мере продвижения потока, сначала также за счет действия упругих сил, внешнего давления и позднее инерционных сил, он обжимается, а позже, за счет упругих сил, снова расширяется и т.д.. Таким образом, струя представляет собой свободный поток с чередующимися по его длине областями сжатий и разрежений (Иванов, Е.Г. О радиальной составляющей струйного течения в затопленном пространстве / Сборник научных трудов 6-й Международной научно-технической конференции «Гидравлические машины, гидроприводы и гидропневмоавтоматика. Современное состояние и перспективы развития» / СПб.: Изд-во Политехн. ун-та. - 2010. - C. 76-83). Поэтому, все затопленные струи шумят с основной частотой, определяемой скоростью потока и диаметром сопла.

Вторым источником звукообразования является взаимодействие в циклоне входной части потока с другой его частью, совершившей полный оборот вдоль цилиндрической обечайки циклона. В этом случае вторая, т.е. совершившая полный оборот, часть потока за счет скоростной составляющей напора обжимает входящую часть, уменьшая проходное сечение и увеличивая тем самым гидравлическое сопротивление на входе в улитку циклона. Увеличенное гидравлическое сопротивление вызывает уменьшение скорости входного потока, что приводит к возрастанию пьезометрической составляющей напора потока перед сопротивлением. Повышенное давление перед сопротивлением обеспечивает отжим второй, то есть окружной части потока, снижение гидравлического сопротивления для входного компонента и далее увеличенный его расход, причем, как за счет увеличенного сечения, так и за счет прибавки скорости. Произошедший переход энергии в кинетическую форму уменьшает пьезометрическую часть входного потока, что вновь приводит к его обжиму окружным потоком и т.д.

Для второй части потока имеют место аналогичные периодические переходы, но в противофазе переходам на входной части, а в качестве гидравлического сопротивления выступает поворот потока от касательного направления в месте взаимодействия внутрь циклона. Таким образом, периодическое изменение давления в зонах обжатия является источником упругих колебаний, т.е. звуковых волн.

Целесообразно, чтобы длина цилиндрической части корпуса была кратна целому числу полудлин звуковых волн. В этом случае волны расчетных частот, вошедшие в корпус, будут отражаться от жесткого противоположного конца корпуса и, поэтому начало и конец цилиндрической части корпуса станут узлами, а середина - пучностью стоячей волны. Стоячая же волна предполагает удвоенную амплитуду колебаний, следовательно, и больший уровень энергии, запасенный кавитационной каверной перед схлопыванием, и большее тепловыделение в акте схлопывания.

В итоге можно констатировать, что в улитке создаются акустические сигналы, основной из которых от взаимодействия входного и окружного потоков в районе языка, а в корпусе происходит их усиление за счет образования стоячей волны. Следовательно, в улитке и середине длины корпуса имеют место акустико-кавитационные процессы.

Однако, протеканию рабочего процесса этого устройства в том виде, в котором он исполнен, сопутствует ряд недостатков. Во-первых, величина амплитуды звуковой волны, генерируемой этим жидкостным свистком, определяется степенью деформации входного потока в улитке циклона. Поскольку эта часть потока ограждена по периферийной стороне обечайкой циклона, то при воздействии на этот поток при входе окружной компонентой он может в значительной степени пережиматься, но при этом он не становится прерывистым. Причем, ответная реакция входного потока на окружной так же не превышает прямое воздействие, следовательно, амплитуда пьезометрических импульсов ограничена по величине и не достигает возможного уровня, как например, при исполнении этого участка струи свободной.

Наиболее близким по технической сущности к заявляемому является кавитационно-вихревой энергопреобразователь (патент №2357162, 2007 год). Кавитационно-вихревой энергопреобразователь содержит вихревую камеру с двумя патрубками, расположенными под углом 180°, корпус в форме цилиндрической трубы, байпас, соединяющий вихревую камеру с основанием корпуса, тормозное устройство, установленное в основании корпуса, противолежащем вихревой камере и дополнительное тормозное устройство, установленное в байпасе.

Наличие второго, дополнительного инжекционного патрубка, расположенного под углом 180° относительно первого, существенно повышает эффективность кавитационно-вихревого энергопреобразователя, в первую очередь, за счет того, что во взаимодействии входного и окружного потоков в вихревой камере окружной имеет в данном случае (по сравнению с ранними конструкциями теплогенераторов) большую интенсивность, поскольку на половине окружного пути он усиливается интенсивным входным течением из второго патрубка. Два примерно равносильных сливающихся под углом потока конкурируя создают более выразительный сигнал, чем в традиционных вариантах взаимодействия активного входного и условно «затухающего» окружного.

В итоге, в данном конструктивном исполнении кавитационно-вихревого энергопреобразователя основное преобразование энергии в акустический сигнал происходит в вихревой камере, однако амплитуда звуковой волны не достигает при этом своего предельно возможного значения. Максимальное ее значение при равных режимных условиях может быть достигнуто полным периодическим нарушением целостности, по крайней мере, одной из взаимодействующих струй. В рассматриваемом случае разрушению препятствует подложка, то есть сопрягаемая с ней стенка в виде обечайки вихревой камеры, и в лучшем случае начальный участок входной струи может быть только в какой-то мере пережат все же менее интенсивным окружным потоком.

Это обстоятельство обуславливает малую амплитуду создаваемой звуковой волны, следовательно, и меньшую величину вакуума ее фазы разрежения, а это означает, что размеры каждой кавитационной каверны не достигают возможно больших значений и не запасают предельно возможного уровня упругой энергии. Кроме того, процесс схлопывания кавитационной каверны так же происходит при меньшем перепаде давлений. В итоге при схлопывании такой каверны в точке схлопывания уплотняется меньшее количество энергии, ее плотность не достигает возможного уровня и обслуживаемые технологические процессы протекают не в полной мере, в том числе и процесс генерирования тепла.

Задачей предлагаемого технического решения является расширение технологических возможностей и повышение эффективности рабочего процесса кавитационно-вихревого энергопреобразователя, путем увеличения амплитуды создаваемой звуковой волны за счет усиления степени взаимодействия струй в вихревой камере.

Решение поставленной задачи достигается тем, что в известном кавитационно-вихревом энергопреобразователе, содержащем вихревую камеру в виде двух торцовых стенок и обечайки с двумя входными патрубками, соединенную отверстием в торцовой стенке с корпусом, выполненным в виде цилиндрической трубы с тормозным устройством, вход в корпус снабжается диафрагмой, патрубки установлены с пересекающимися в одной плоскости под тупым углом осями, а на второй по ходу движения жидкости, то есть выходной, патрубок устанавливается дополнительный корпус.

При этом:

- концентрично обечайке вихревой камеры установлена цилиндрическая стенка с образованием кольцевого канала с шириной, равной устью входного патрубка, а сама цилиндрическая стенка выполнена в виде двух подвижных сопрягаемых полых цилиндров, имеющих окна, каждый из которых снабжен приводом перемещения и фиксации;

- между выходным патрубком и вихревой камерой установлена жесткая лента с последовательно расположенными окнами разных размеров, конфигураций и местоположений, снабженная устройством продольного перемещения, фиксации и герметизации:

- в поперечном к потоку направлении в вихревой камере, в виде продолжения внутренней стенки входного патрубка, установлена жесткая лента с последовательно расположенными окнами разных размеров, конфигураций и местоположений, снабженная устройством продольного перемещения, фиксации и герметизации:

- - механизм перемещения и фиксации выполнен, например, в виде винта, закрепленного по окончаниям ленты и навернутой на него гайки, размещенной в вилке, закрепленной на вихревой камере;

- вдоль внутренних поверхностей боковых стенок входного патрубка установлены консольно на цилиндрических шарнирах дополнительные стенки, снабженные приводом их отклонения и фиксации:

- - частота собственных колебаний дополнительных стенок соответствует расчетной частоте рабочего процесса кавитатора;

- обечайка и торцовые стенкина периферии вихревой камеры перед входным патрубком снабжены дополнительными патрубками, ориентированными в окружном по ходу потока жидкости направлении;

- выходной патрубок снабжен дополнительным патрубком с запорно-регулирующей аппаратурой.

Установка патрубков с пересекающимися в одной плоскости под тупым углом осями предусматривает устранение части обечайки вихревой камеры в пределах охвата этой части вторым по ходу движения жидкости, то есть выходным, патрубком. Снабжение входа в корпус диафрагмой обеспечивает, во-первых, увеличение гидравлических сопротивлений в напорной линии перед корпусом и тем самым повышение давления в вихревой камере. Во-вторых, окружной поток в вихревой камере при этом в меньшей степени устремляется из ее объема в корпус и с большей скоростью продолжает вращаться. Следовательно, он с большей интенсивностью воздействует на поток из входного патрубка, где к тому же, отсутствует часть обечайки вихревой камеры. В результате, начальный участок струи из входного патрубка подвергается более значительному, по сравнению с конструкцией прототипа, воздействию от почти поперечного интенсивного окружного, что приводит к его искривлению, последующему пережатию и, наконец разрушению (Иванов Е.Г. Влияние поперечного давления на плоскую струю бесконечной ширины / Улучшение эксплуатационных показателей сельскохозяйственной энергетики. Материалы II Международной научно-практической конференции «Наука - Технология - Ресурсосбережение»: Сборник научных трудов. - Киров: Вятская ГСХА, 2009. Вып. 10. - с.29-33).

Результатом рассмотренной фазы процесса является последующий импульсный прорыв окружного течения в выходной патрубок в виде фронта давления распространяющегося вдоль патрубка и далее вдоль дополнительного корпуса, установленного на этот патрубок.

На этом рубеже процесса ситуация стала обратной: входной поток оказывается пережат окружным потоком. Однако, такая ситуация обуславливает ослабление окружного потока, поскольку он не только просто не подпитывается от входного, как источника, но и за счет импульсного характера прерывания в окружном направлении к месту слияния движется волна разрежения. К моменту ее прихода к местоположению русла входного потока на заторможенном входном растет статическое давление, следовательно, ситуация возвращается в исходное состояние - входной поток деформирует окружной, пережимает его и разрушает. В выходной патрубок и далее в дополнительный корпус устремляется фронт разрежения. Этот процесс имеет циклическое продолжение, что обуславливает создание стоячей волны от прорыва окружного течения в дополнительном корпусе, и аналогичной стоячей волны в основном корпусе от прорыва входного потока через окружной, при условии равенства длин корпусов целому числу полудлин акустических волн. Причем, амплитуда этих колебаний значительно выше, чем у процессов в ранних известных конструкциях теплогенераторов, способствует увеличенному размеру образующихся в вакуумметрическую фазу кавитационных каверн и более интенсивному их схлопыванию вследствие увеличенного при этом перепада давления. Больший объем запасенной энергии и достижение большей ее плотности при схлопывании кавитационной каверны в значительной мере интенсифицирует все процессы на наноуровне, как термодинамические, так и возможные технологические. Установлено, что чем на большую глубину в наномир проникают возможности технологических процессов, то тем более необычные свойства приобретают продукты этих технологических процессов, что открывает возможность следующего шага в познании мира и грамотного, щадящего использования его закономерностей.

Другой особенностью предлагаемого технического решения является наличие нескольких корпусов, причем, в данном случае, с разным уровнем протекания кавитационных процессов, поскольку взаимодействуют потоки с разной интенсивностью движения. Это обстоятельство обеспечивает возможность проведения на одном устройстве нескольких процессов с разными технологическими параметрами одновременно.

Для поднастройки устройства на максимально возможные для него показатели рабочего процесса, а так же под разные технологические задачи в его конструкции предусмотрены следующие наладочные действия:

- установка концентрично обечайке вихревой камеры цилиндрической стенки с образованием кольцевого канала с шириной, равной устью входного патрубка, обеспечивает ограждение окружного потока от произвольного неуправляемого перетока в основной корпус;

- - выполнение самой цилиндрической стенки в виде двух подвижных сопрягаемых полых цилиндров, имеющих окна, каждый из которых снабжен приводом перемещения и фиксации дает возможность более тонкой организации этого окружного потока путем:

- - создания окон требуемого размера за счет относительного перемещения полых цилиндров в окружном направлении;

- - размещения этих окон в требуемом местоположении за счет совместного перемещения и последующей фиксации этих же полых цилиндров так же в окружном направлении.

- установка между выходным патрубком и вихревой камерой жесткой ленты с последовательно расположенными окнами разных размеров, конфигураций и местоположений позволяет придавать окну в обечайке вихревой камеры, охватываемому выходным патрубком, разные размеры проходных сечений «А», конфигурации, местоположения в пределах сектора, охватываемого выходным патрубком «В» (Фиг. 3).

- - снабжение жесткой ленты устройством продольного перемещения, фиксации обеспечивает замену одного варианта окна в пределах выходного патрубка другим, имеющимся в арсенале ленты, а так же герметизацию сопряжений этого узла.

Изменение перечисленных характеристик окна в сочетании с вышеописанной возможностью регулировки интенсивности окружного течения дает возможность управлять видом взаимодействия входного и окружного потоков:

- - - с незначительной деформацией потоков;

- - - с существенной деформацией взаимодействующих потоков;

- - - с полным разрушением одного изпотоков;

- - - с полным разрушением обоих потоков.

Наличие таких возможностей управления рабочим процессом позволяет изменять амплитуду и частоту звуковых волн, следовательно, настраивать рабочий процесс на различные виды действий: диспергацию, коагуляцию, нагрев, гомогенизацию, перемешивание и т.д., а также и на различные обрабатываемые среды и крупность содержащихся в них инородных включений.

- установка в поперечном к потоку направлении в вихревой камере, в виде продолжения внутренней стенки входного патрубка, аналогичной вышерассмотренному случаю, жесткой ленты с последовательно расположенными окнами разных размеров, конфигураций и местоположений, снабженной устройством продольного перемещения, фиксации и герметизации позволяет управлять параметрами окружного потока перед взаимодействием его с входным:

- - - размерами поперечного сечения;

- - - конфигурацией поперечного сечения;

- - - местоположением взаимодействия потоков,

что также позволяет еще более глубоко управлять входными параметрами рабочего процесса.

- - механизм перемещения и фиксации в обоих вышерассмотренных случаях может быть выполнен, например, в виде винта, закрепленного по окончаниям ленты и навернутой на него гайки, размещенной в вилке, закрепленной на вихревой камере. В этом случае, вращение гайки, закрепленной в осевом направлении в неподвижной относительно гидродинамического кавитатора вилке, приводит к осевому перемещению винта, который тянет в родольном направлении за собой скрепленную с ним жесткую ленту. Жесткая лента, размещенная в канале между вихревой камерой и выходным патрубком, перемещаясь может быть остановлена и зафиксирована в любом положении в пределах своей длины, в том числе и в положениях, соответствующих размещению окон в ней в пределах выходного патрубка. Остановка гайки обеспечивает также и фиксацию ленты, а размещение ленты в канале между вихревой камерой и выходным патрубком на плотной скользящей посадке обеспечивает ее герметизацию.

- установка вдоль внутренних поверхностей боковых стенок входного патрубка консольно на цилиндрических шарнирах дополнительных стенок, снабженных приводом их отклонения и фиксации позволяет изменять толщину входного потока перед его взаимодействием с окружным. Поскольку, толщина струйного в этом случае потока определяет его сопротивляемость боковому воздействию, то местоположение дополнительных стенок будет определять частоту создаваемых упругих импульсов, то есть генерируемого звука.

- - соответствие при этом частоты собственных колебаний дополнительных стенок расчетной частоте рабочего процесса кавитатора может (при совпадении фаз) в значительной степени усилить амплитуду генерируемых волн путем создания резонансного режима;

- снабжение обечайки и торцовых стенок на периферии вихревой камеры перед входным патрубком дополнительными патрубками, ориентированными в окружном по ходу потока жидкости направлении дает возможность перераспределить входящую в гидродинамический кавитатор мощность между окружным и входным потоками в пользу окружного. Это мероприятие позволяет получить два равноценных взаимодействующих потока, и значит более приближенный к гармоническому (то есть к синусоиде) акустический сигнал, что с большей полнотой преобразовывает его в процесс образования и схлопывания кавитационной каверны.

Все выше перечисленные конструктивные мероприятия позволяют увеличить долю гидравлической мощности преобразованной в мощность акустической волны и в процесс образования и схлопывания каждой кавитационной каверны, что в значительной степени позволит повысить эффективность рабочего процесса гидродинамического кавитатора.

Снабжение выходного патрубка дополнительным патрубком с запорно-регулирующей аппаратурой позволяет в еще большей степени расширить технологические возможности гидродинамического кавитатора, поскольку, во-первых, в дополнительном корпусе имеет место потенциальный, то есть безвихревой вид течения рабочей жидкости. Во-вторых, имеющиеся средства позволяют изменять баланс потоков гидравлической мощности по корпусам, следовательно, уменьшать интенсивность течения рабочей жидкости в дополнительном корпусе и обеспечивать в нем проведение щадящей обработки деликатных материалов, например живых семян. Для их ускоренного прорастания семена загружаются через дополнительный патрубок и движутся вдоль дополнительного корпуса проходя через пучность, где подвергаются кавитационной обработке с регулируемыми параметрами и далее через выходное отверстие покидают устройство для последующей посадки.

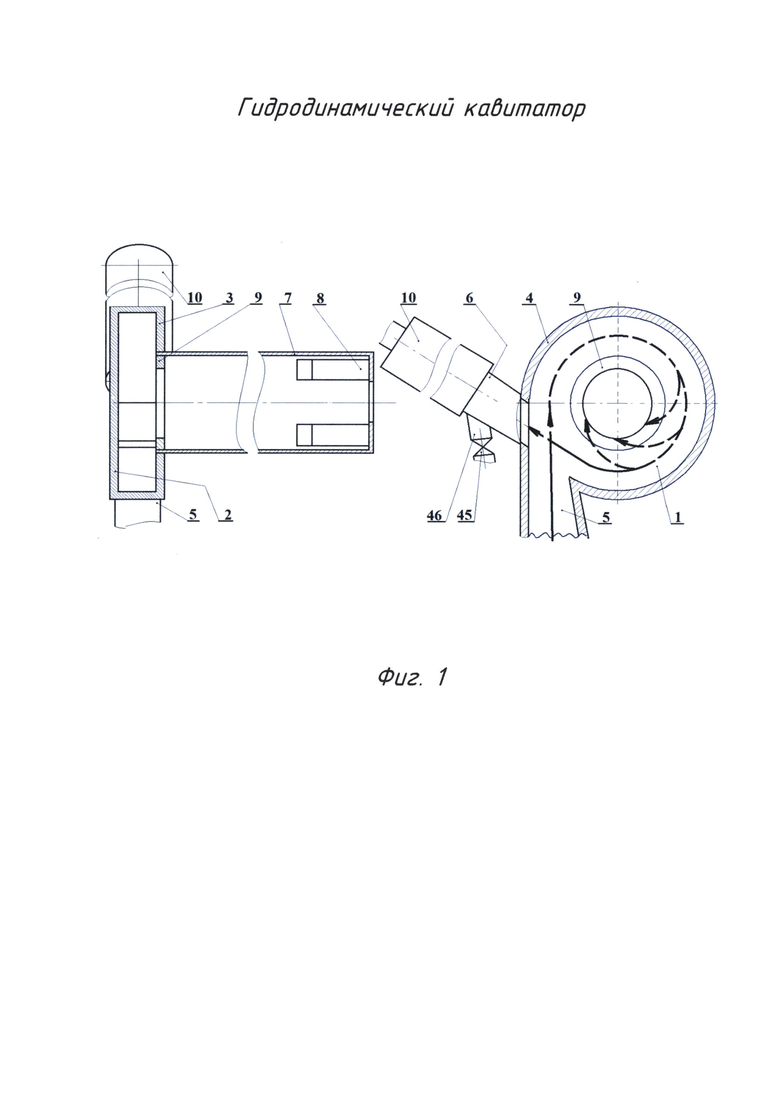

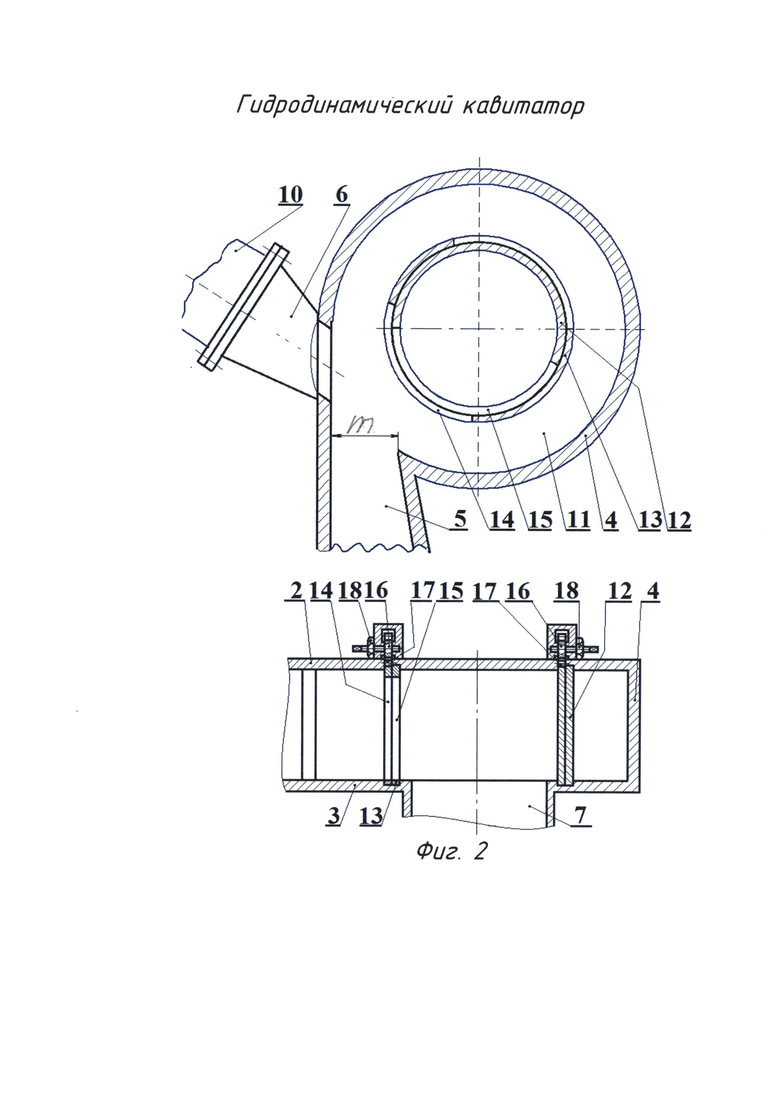

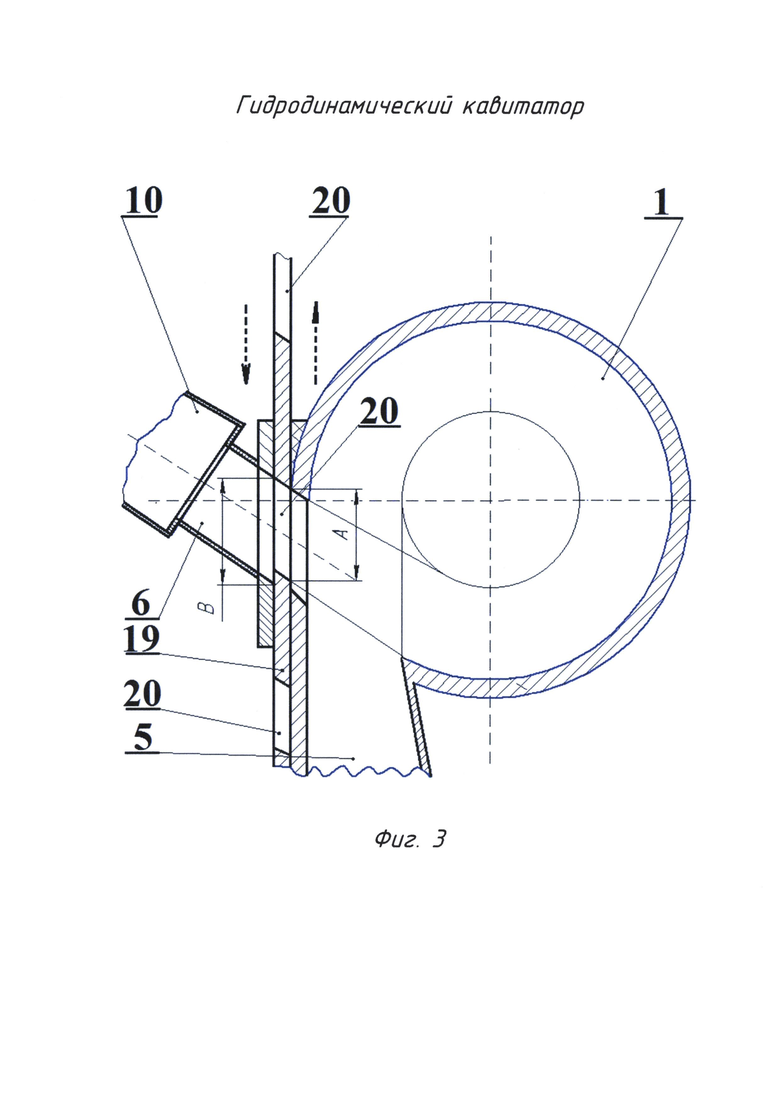

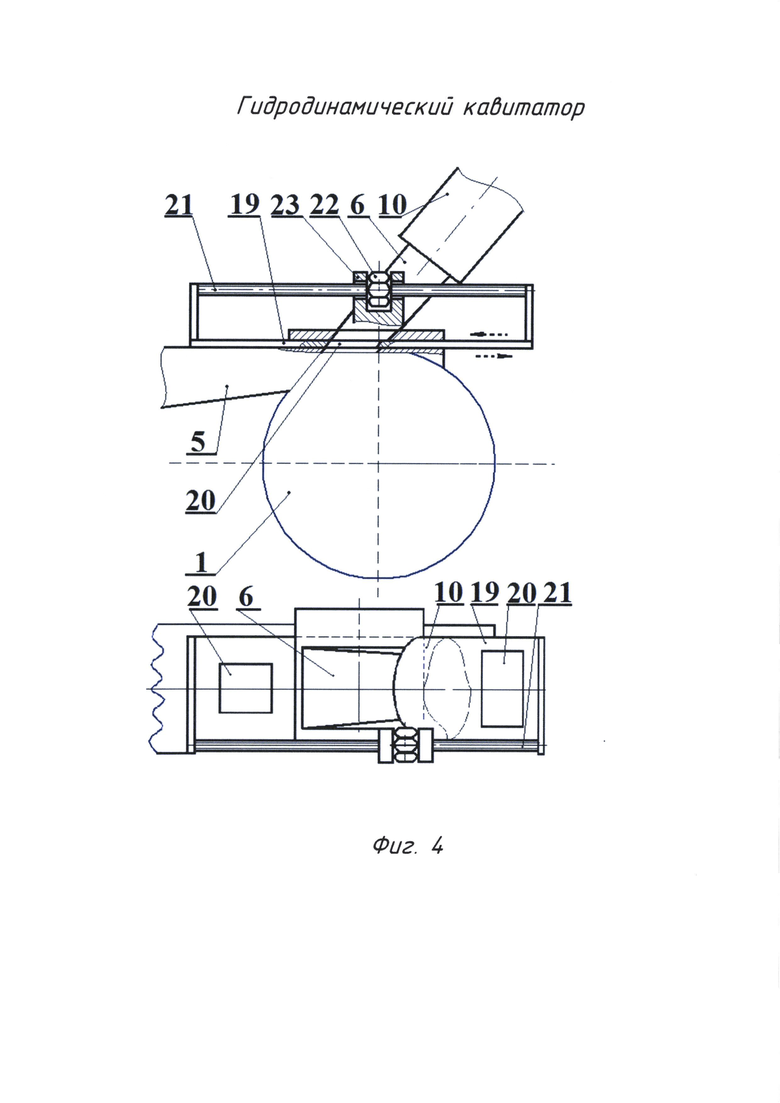

Предлагаемое техническое решение пояснено следующим графическим материалом:

Фиг. 1. Гидродинамический кавитатор. Главный вид и вид с торца в проекционной связи.

Фиг. 2. Конструкция цилиндрической обечайки. Поперечный и продольный разрезы в проекционной связи.

Фиг. 3. Устройство механизма изменения отверстия в выходной патрубок. Продольный разрез по выходному патрубку.

Фиг. 4. То же, что и фиг. 3. Механизм протягивания, вид сбоку и вид сверху в проекционной связи.

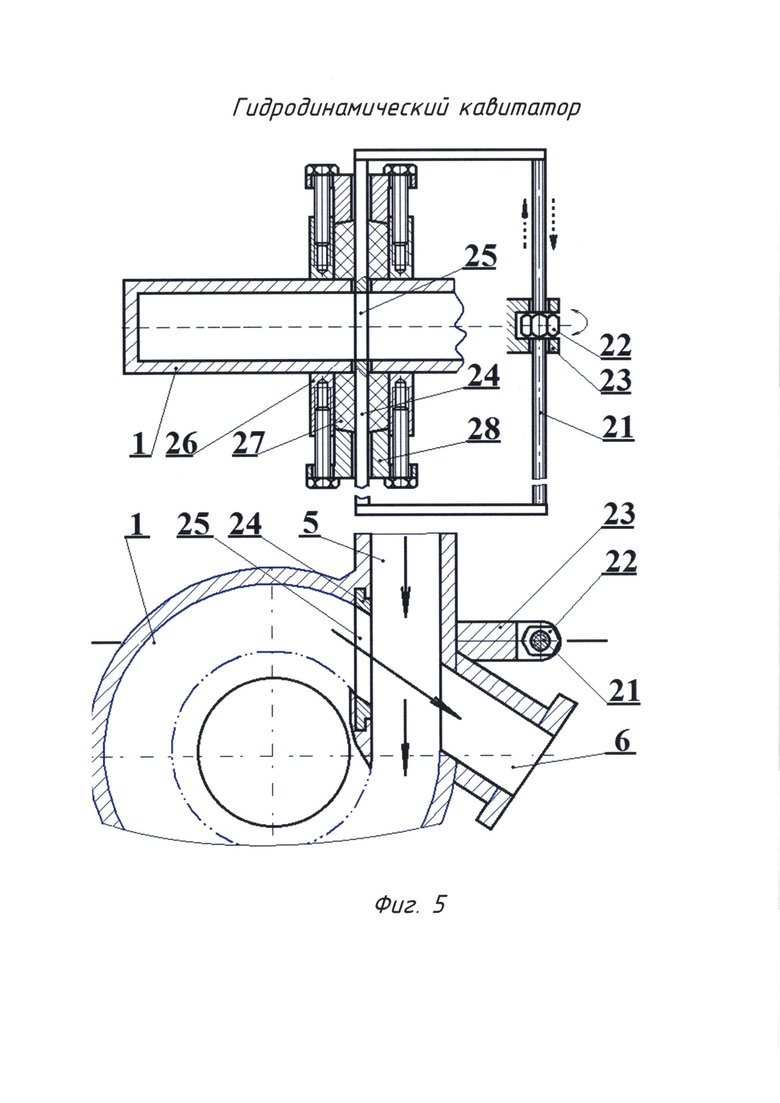

Фиг. 5. Устройство механизма изменения отверстия для окружного потока в вихревой камере.

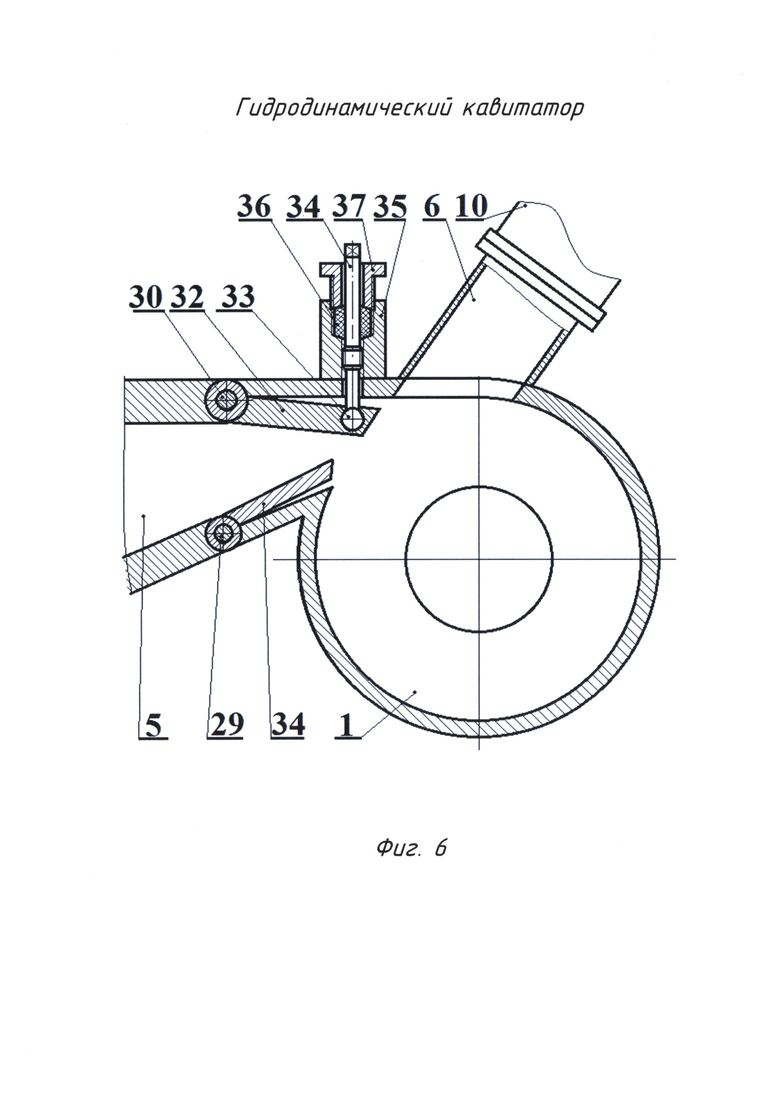

Фиг. 6. Устройство механизма изменения толщины входного потока.

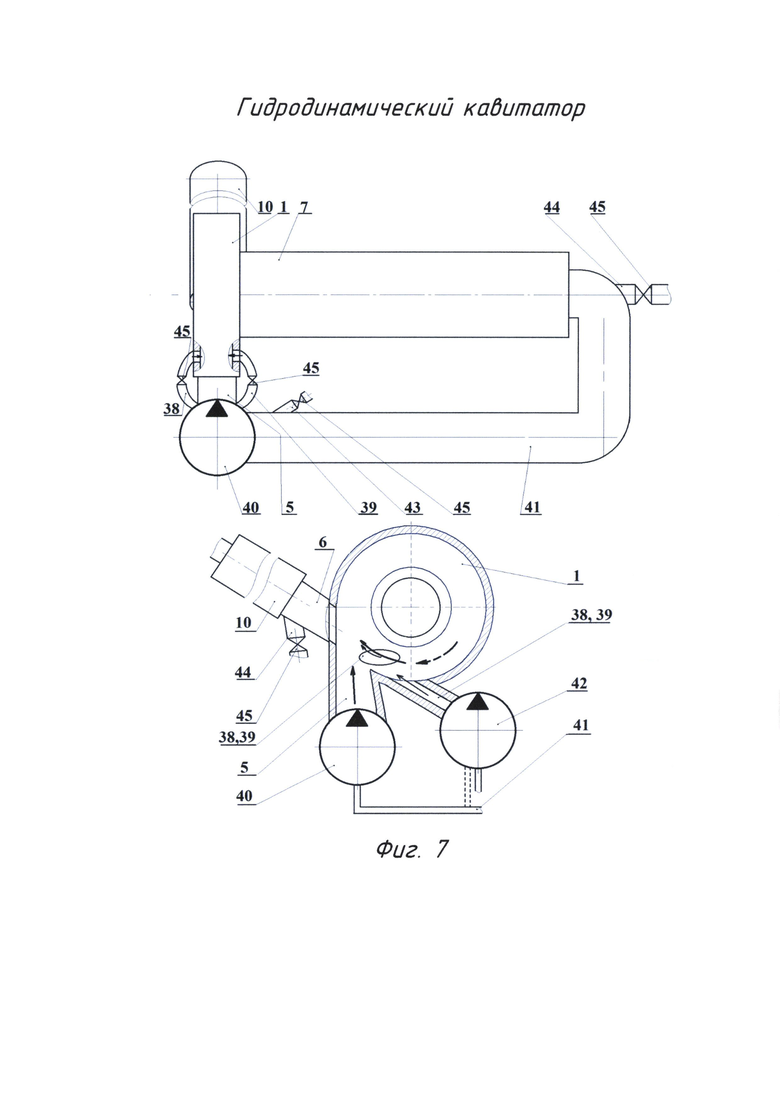

Фиг. 7. Характер установки дополнительных патрубков к торцовым стенкам вихревой камеры.

Гидродинамический кавитатор содержит (Фиг. 1) вихревую камеру 1в виде двух 2, 3 торцовых стенок и обечайки 4 с двумя 5, 6 патрубками, соединенную с корпусом 7, выполненным в виде цилиндрической трубы с тормозным устройством 8. Корпус 7 на входе снабжен диафрагмой 9, а на выходной патрубок 6установлен дополнительный корпус 10.

Внутри вихревой камеры 1концентрично обечайке 4 установлена цилиндрическая стенка (Фиг. 2) с образованием кольцевого канала 11 с шириной «M», равной устью входного патрубка 5.

Цилиндрическая стенка выполнена в виде двух подвижных в окружном направлении сопрягаемых полых цилиндров 12, 13, имеющих окна 14, 15. Каждый из цилиндров 12,13 снабжен приводом перемещения выполненным в виде, например, вала-шестерни 16, участвующей в зацеплении с зубчатым венцом 17 своего цилиндра 12 или 13. Фиксация полых цилиндров 12, 13 производится путем законтривания гаек 18. Цилиндры 12, 13 размещены в круговых пазах торцовых стенок 2, 3 вихревой камеры 1.

Между выходным патрубком 6 и вихревой камерой 1 может быть установленажесткаялента 19 с последовательно расположенными окнами 20 разных размеров, конфигураций и местоположений, снабженная устройством продольного перемещения, фиксации и герметизации (Фиг.3). Механизм продольного перемещения и фиксации выполнен в виде винта 21, закрепленного по окончаниям ленты 19 и навернутой на него гайки 22, размещенной в вилке 23, закрепленной на вихревой камере 1 или патрубке 6 (Фиг. 4).

В вихревой камере 1 в поперечном к потоку направлении, в виде продолжения внутренней стенки входного патрубка, так же установлена жесткая лента 24 с последовательно расположенными окнами 25, устройство продольного перемещения которой, аналогично по конструкции, как и ленты 19 (Фиг. 5).

Устройство герметизации таких лент 19 или 24 включает карман 26, охватывающий ленту 19 или 24, заполненной волокнистой набивкой 27 и поджатой гайкой нажимной 28 (Фиг. 5).

Вдоль внутренних поверхностей боковых стенок входного патрубка 5 установлены консольно на цилиндрических шарнирах 29, 30 дополнительные стенки 31, 32, снабженные приводом их отклонения и фиксации (Фиг. 6). Привод отклонения дополнительных стенок 31, 32 включает цилиндрический или сферический шарнир 33, шток 34, корпус с карманом 35, волокнистая набивка 36 и гайка нажимная 37.

Обечайка 4, торцовые стенки 2, 3 вихревой камеры 1 на периферии перед входным патрубком 5 снабжены дополнительными патрубками 38, 39, ориентированными в окружном по ходу потока жидкости направлении (Фиг. 7).

При этом рабочий процесс гидродинамического кавитатора предусматривает его агрегатирование с силовым насосом 40. Патрубки 38, 39 могут быть присоединены к силовому насосу 40, образующему с гидродинамическим кавитатором и возвратным трубопроводом 41 замкнутый циркуляционный контур, либо к специальному насосу 42.

Для обеспечения возможности протекания какого-либо технологического процесса (нагрев, диспергирование, дезинфекция, эмульгирование и т.д.) в циркуляционный контур предусмотрена установка входного 43 и выходного 44 патрубков, снабженных запорно регулирующей аппаратурой 45.

Выходное отверстие дополнительного корпуса 10 может быть соединено, либо через возвратный трубопровод 41 так же с насосом 40, либо с контейнером готовой продукции (на фиг. не показан).

При необходимости выполнения условий щадящей обработки рабочей среды в корпусе 10 выходной патрубок 6 снабжен дополнительным входным патрубком 46 с запорно-регулирующей аппаратурой 45.

Гидродинамически кавитатор работает следующим образом. Во-первых, гидродинамический кавитатор, содержащий вихревую камеру 1 с патрубками 5 и 6, корпус 7 работает в составе с силовым насосом 40, соединенным напорным патрубком с входным патрубком 5, а всасывающим патрубком через возвратный трубопровод 41 с выходным отверстием корпуса 7.

Первый вариант рабочего процесса предусматривает перекрытие отверстия в выходной патрубок 6 размером «В», например сплошным участком ленты 19 (Фиг. 3). Гидродинамический кавитатор в этом случае работает аналогично известным конструкциям - поток жидкости от насоса 40 (Фиг. 7) попадает во входной патрубок 5, далее в вихревую камеру 1 (Фиг. 3), совершает почти полный оборот, встречается со своей входной компонентой, взаимодействует с ней и уходит через центральное отверстие в корпус 7. В корпусе 7 он взаимодействует с тормозным устройством 8 за счет окружной составляющей движения, и далее покидая корпус 7 по возвратному трубопроводу 41, попадает вновь в насос 40 для участия в последующих циклах.

При взаимодействии входной и окружной компонент потока возникают упругие, то есть акустические волны, которые распространяются в корпус 7, и проходя его отражаются от выходного торца, далее отражаясь и от входного торца образуют, таким образом, стоячую волну. Особенностью стоячей волны является то, что она имеет на середине корпуса 7 пучность, а по окончаниям корпуса 7 узлы (при условии равенства длины корпуса целому числу полудлин волн рабочей частоты).

В пучности изменение давления имеет наибольший диапазон и в ней происходят кавитационные процессы с образованием и схлопыванием кавитационных каверн с предпочтительной частотой 1-3 кГц.

В результате схлопывания повышается температура, деформируется рабочая жидкость, создаются вторичные волны, происходит их интерференция, что способствует интенсификации протекания разнообразных технологических процессов, в том числе ранее неосуществимых.

Другими источниками нагрева, обусловленного кавитацией, являются область взаимодействия потоков в вихревой камере 1 и зона размещения тормозного устройства 8 (при условии правильно подобранных его геометрических параметров).

Вторым режимом может быть работа при закрытии корпуса 7, либо диафрагмой 9 (Фиг. 1), либо подвижной в окружном направлении цилиндрической стенкой, образованной двумя полыми цилиндрами 14, 15 (Фиг. 2). Дополнительный корпус 10 в этом случае своим выходом через возвратный трубопровод 41 должен быть соединен с всасывающим патрубком силового насоса 40.

При втором режиме работы поток от насоса 40 (Фиг. 7) попадает во входной патрубок 5 (Фиг. 2), совершает в нем поворот вдоль обечайки 4 вихревой камеры 1 почти на полный оборот и сталкивается со входной своей частью приостанавливаясь. Приостановка потока предполагает изменение форм энергии от кинетической составляющей движения в потенциальную давления, которое растет по мере поступления новых объемов жидкости в вихревую камеру 1. Сопротивление входному потоку растет, он тормозится, инерционные силы, обуславливающие упругость струйного течения в поперечном направлении, снижается и он разрушается окружным потоком. Окружной поток прорывается в выходной патрубок 6, создавая фронт давления, следовательно, распространение акустической волны в дополнительный корпус 10. Причем, после прорыва части окружного потока в выходной патрубок 6 происходит перекрытие входной компоненты, следовательно, по ходу его движения распространяется волна разрежения. При достижении этой вакууметрической зоной области взаимодействия, во-первых, она распространяется в корпус 10, во-вторых, она увеличивает перепад давлений для входного потока, который вновь начинает движение, передавая импульс окружной компоненте. Окружная часть потока вновь тормозится в месте взаимодействия о входную часть, и цикл повторяется вновь и вновь. Аналогичным образом работают свистки спортивных арбитров, но на воздушной рабочей среде.

В рассматриваемом случае в корпус 10 проходят упругие импульсы более высокого уровня по сравнению с периодическим частичным взаимным пережатием струйных потоков в предыдущем рассматриваемом случае (в известных конструкциях). Следовательно, рабочая среда подвергается более интенсивной обработке, что обуславливает большую долю перехода гидравлической мощности в звуковую мощность.

К тому же, в дополнительном корпусе 10 отсутствует вращение жидкости, а это в значительной мере снижает гидравлические потери и сокращает потребную входную мощность. В итоге, входная мощность снижается, акустическая повышается, кавитационные процессы усиливаются, что говорит об общем повышении эффективности рабочего процесса.

Третий вариант предполагает участие в рабочем процессе обоих корпусов 7 и 10 одновременно.

Для настройки гидродинамического кавитатора на режим совместной работы корпусов 7 и 10 следует вращением вал-шестерни 16 (предварительно расконтрив гайку 18) передвинуть в окружном направлении каждый из полых цилиндров 12 и 13 до частичного совмещения их окон 14, 15, а так же до расположения получившегося из них общего окна в районе выходного патрубка 6. Более точное местоположение и размер общего окна подбираются экспериментально применительно к особенностям каждого из настраиваемых технологических процессов. Далее следует подобрать размер «А» и местоположение («А» относительно «В») отверстия в выходной патрубок 6 так же с учетом специфики настраиваемого технологического процесса. Например, для исключения травмируемости семян при настройке гидродинамического кавитатора на их кавитационную обработку следует выбирать размер отверстия «А», обеспечивающего щадящие параметры потока (семена при этом поступают на обработку через патрубок 46). Это достигается тем, что вращением гайки 22 (Фиг. 4) винт 21 перемещается в осевом направлении и тянет за собой жесткую ленту 19 с отверстиями 20 разных размеров и конфигураций до совмещения одного из них в местоположение в пределах размера окна «В».

Одной из главных характеристик взаимодействующих струй является их толщина, что определяет частоту их прерываний. Толщина окружного потока может быть настроена лентой 24 путем выбора отверстия 25 с требуемыми параметрами размер, местоположение, конфигурация. При этом лента 24 протягивается в продольном направлении от вращения гайки 22 (Фиг. 5).

Толщина входной части струи изменяется за счет поворота относительно шарниров 29 и 30 дополнительных консольно установленных стенок 31, 32 (Фиг. 6). Для этого следует вращением штока 34 за счет резьбового сопряжения переместить шарнир 33 в требуемое положение. Относительное положение дополнительных стенок 31, 32 создает плоскую струю требуемой толщины. При условии, что дополнительные стенки будут иметь собственную частоту колебаний, совпадающую с частотой рабочего процесса, то колебания стенок будут в еще большей степени усиливать амплитуду давления при взаимодействии входной и окружной частей потока.

Герметизация штока 34 обеспечивается сжатием набивки 36 гайкой нажимной 37.

С учетом того, что окружная часть потока в вихревой камере 1 имеет меньшую удельную энергию за счет преодоления криволинейного участка вдоль обечайки 4 вихревой камеры 1 манометрическая и вакуумметрическая фазы взаимодействия оказываются неравнозначными.

Для получения более гармоничного звукового сигнала, что сократит диапазон воспроизводимых частот, энергию окружной составляющей необходимо повысить, например, введением дополнительного потока, совпадающего по направлению с основным окружным через патрубки 38, 39 с торцовых или цилиндрической сторон вихревой камеры перед зоной взаимодействия (Фиг. 7).

Источником напора при этом может быть использован, либо непосредственно силовой насос 40, либо дополнительный насос с требуемыми параметрами. В этом случае дополнительный поток имеющий повышенную удельную энергию через патрубки 38, 39 касательно поступает в окружной поток, за счет перемешивания повышает его энергию и в зону взаимодействия приходит с параметрами, сопоставимыми с входной частью потока в патрубке 5.

Оценка рассмотренного рабочего процесса позволяет оценить перспективу использования предлагаемого технического решения.

С одной стороны предлагаемое устройство имеет более высокий перепад давления в генерируемых им звуковых волнах, следовательно, и большие размеры кавитационных каверн. Кроме того, больший перепад давлений в манометрическую фазу волны обеспечивает более высокий импульс при схлопывании каждой каверны, следовательно, и большую степень уплотнения энергии. Эта особенность может перевести все технологические процессы на более высокий энергетический уровень с проявлением новых физических качеств и следствий.

С другой стороны, устройство стало многофункциональным с возможностью переналадки при ее низкой трудоемкости. Значительно может быть расширен спектр выполняемых работ от полного тонкого высокопроизводительного измельчения твердых материалов до щадящего деликатного воздействия на живые объекты (семена) с возможностью полной механизации и автоматизации каждого технологического процесса.

В итоге предлагаемое техническое решение обеспечивает достижение поставленных целей:

- расширение технологических возможностей;

- повышение эффективности технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2588298C1 |

| ВИХРЕВОЙ КАВИТАТОР | 2015 |

|

RU2606293C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2015 |

|

RU2609553C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2503896C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 2014 |

|

RU2564730C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2022 |

|

RU2805343C1 |

| ТЕПЛОГЕНЕРАТОР | 2014 |

|

RU2594394C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2517986C2 |

| КАВИТАЦИОННО-ВИХРЕВОЙ ДИСПЕРГАТОР ДЛЯ МАГНИТНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2796979C1 |

| ВИХРЕВОЙ КАВИТАТОР | 2016 |

|

RU2669442C2 |

Изобретение относится к теплогенераторам кавитационного типа для разогрева жидкостей в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей. Изобретение расширяет технологические возможности и повышает эффективность рабочего процесса кавитационно-вихревого энергопреобразователя, путём увеличения амплитуды создаваемой звуковой волны за счёт усиления степени взаимодействия струй в вихревой камере. Для этого в кавитационно-вихревом энергопреобразователе, содержащем вихревую камеру с двумя входными патрубками, соединённую отверстием в торцовой стенке с корпусом, выполненным в виде цилиндрической трубы с тормозным устройством, вход в корпус снабжается диафрагмой, патрубки установлены с пересекающимися в одной плоскости под тупым углом осями, а на второй по ходу движения жидкости, то есть выходной, патрубок установливается дополнительный корпус. Устройство имеет более высокий перепад давления в генерируемых им звуковых волнах, следовательно, и большие размеры кавитационных каверн. Кроме того, больший перепад давлений в манометрическую фазу волны обеспечивает более высокий импульс при схлопывании каждой каверны, следовательно, и большую степень уплотнения энергии. Устройство стало многофункциональным. Значительно может быть расширен спектр выполняемых работ от полного тонкого высокопроизводительного измельчения твёрдых материалов до щадящего деликатного воздействия на живые объекты (семена) с возможностью полной механизации и автоматизации каждого технологического процесса. 9 з.п. ф-лы, 7 ил.

1. Гидродинамический кавитатор, содержащий вихревую камеру в виде двух торцовых стенок и обечайки с двумя входными патрубками, соединенную отверстием в торцовой стенке с корпусом, выполненным в виде цилиндрической трубы с тормозным устройством, отличающийся тем, что вход в корпус снабжен диафрагмой, патрубки установлены с пересекающимися в одной плоскости под тупым углом осями, а на второй по ходу движения жидкости, то есть выходной, патрубок установлен дополнительный корпус.

2. Гидродинамический кавитатор по п. 1, отличающийся тем, что концентрично обечайке вихревой камеры установлена цилиндрическая стенка с образованием кольцевого канала с шириной, равной устью входного патрубка.

3. Гидродинамический кавитатор по п. 1, отличающийся тем, что между выходным патрубком и вихревой камерой установлена жесткая лента с последовательно расположенными окнами разных размеров, конфигураций и местоположений, снабженная устройством продольного перемещения, фиксации и герметизации.

4. Гидродинамический кавитатор по п. 1, отличающийся тем, что в поперечном к потоку направлении в вихревой камере, в виде продолжения внутренней стенки входного патрубка установлена жесткая лента с последовательно расположенными окнами разных размеров, конфигураций и местоположений, снабженная устройством продольного перемещения, фиксации и герметизации.

5. Гидродинамический кавитатор по п. 1, отличающийся тем, что вдоль внутренних поверхностей боковых стенок входного патрубка установлены консольно на цилиндрических шарнирах дополнительные стенки, снабженные приводом их отклонения и фиксации.

6. Гидродинамический кавитатор по п. 1, отличающийся тем, что обечайка и торцовые стенки на периферии вихревой камеры перед входным патрубком снабжены дополнительными патрубками, ориентированными в окружном по ходу потока жидкости направлении.

7. Гидродинамический кавитатор по п. 1, отличающийся тем, что выходной патрубок снабжен дополнительным патрубком с запорно-регулирующей аппаратурой.

8. Гидродинамический кавитатор по любому из пп. 1 или 2, отличающийся тем, что цилиндрическая стенка выполнена в виде двух подвижных полых сопрягаемых цилиндров, имеющих окна, каждый из которых снабжен приводом перемещения и фиксации.

9. Гидродинамический кавитатор по любому из пп. 1, или 3, или 4, отличающийся тем, что механизм перемещения и фиксации выполнен, например, в виде винта, закрепленного по окончаниям ленты и навернутой на него гайки, размещенной в вилке, закрепленной на вихревой камере.

10. Гидродинамический кавитатор по любому из пп. 1 или 5, отличающийся тем, что частота собственных колебаний вихревой камеры и дополнительных стенок напорного патрубка соответствует расчетной частоте кавитатора.

| КАВИТАЦИОННО-ВИХРЕВОЙ ЭНЕРГОПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2357162C1 |

| СПОСОБ РАБОТЫ ПАРОВЫХ КОТЛОВ И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2335705C2 |

| КАВИТАЦИОННО-ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2235950C2 |

| ТЕПЛОГЕНЕРАТОР И УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 1993 |

|

RU2045715C1 |

| СПОСОБ ПЕРЕДАЧИ СИГНАЛА, СЕТЕВОЕ УСТРОЙСТВО И ТЕРМИНАЛЬНОЕ УСТРОЙСТВО | 2018 |

|

RU2767189C1 |

Авторы

Даты

2016-11-27—Публикация

2015-04-20—Подача