Изобретение относится к переработке природного или попутного нефтяного газа, а именно к осушке и очистке газа от сернистых соединений адсорбцией, и может быть использовано в газовой, нефтяной, нефтеперерабатывающей и нефтехимической промышленности.

Природные и попутные углеводородные газы состоят преимущественно (на 85-99%) из углеводородов и при этом содержат ряд примесей (диоксид углерода, сероводород, меркаптаны, влагу, азот, кислород, благородные газы). В зависимости от дальнейшего использования природного газа часть примесей необходимо предварительно удалить. Например, при подготовке природного газа к транспортировке следует из газа достаточно полно удалить воду, способствующую гидратообразованию в трубопроводах, и серосодержащие примеси с токсичными и одорирующими свойствами. Из разнообразных методов глубокой очистки природного газа от нежелательных примесей одним из наиболее часто применяется адсорбционный метод очистки. Этот метод достаточно прост в аппаратурном и технологическом отношении, протекает при низких температурах (20-30°С), но является весьма энергоемким, поскольку необходима высокотемпературная регенерация адсорбентов, что в значительной мере становится лимитирующим фактором широкого применения этого метода.

Известен способ осушки и очистки углеводородных газов от меркаптанов и сероводорода путем последовательного контактирования с адсорбентом и синтетическим цеолитом с последующей регенерацией насыщенных цеолита и адсорбента противотоком очищенным углеводородным газом при повышенной температуре, отличающийся тем, что в качестве адсорбента используют силикагель, а регенерацию цеолита и силикагеля осуществляют при температуре очищенного углеводородного газа 180-220°С (патент RU 2213085, МПК С07С 7/12, заявл. 28.01.2002 г., опубл. 27.09.2003 г.). Недостатками изобретения являются:

• использование очищенного и осушенного природного газа на стадии охлаждения, что удорожает реализацию процесса в целом;

• силикагель и синтетические цеолиты имеют различные оптимальные температуры регенерации, поэтому осуществление их регенерации при одинаковой температуре газа регенерации приводит при высокой температуре газа (300-350°С) к качественной регенерации цеолитов, но к излишнему перегреву достаточно значительного слоя силикагеля и дополнительным лишним энергозатратам, а при низкой температуре газа (150-200°С), силикагель регенерируется достаточно качественно, но адсорбционная емкость цеолитов полностью не восстанавливается, что приведет к проскоку примесей в очищенный газ на завершающей фазе стадии его адсорбционной очистки.

Известен способ регенерации цеолита процесса осушки и очистки природного газа от сернистых соединений, включающий последовательную продувку цеолита нагретым газом регенерации и газом охлаждения, в качестве которых используют осушенный и очищенный от сернистых соединений природный газ, отличающийся тем, что газ охлаждения перед продувкой цеолита подвергают низкотемпературной конденсации и ректификации с выделением углеводородов С2 и выше, остаточных количеств сернистых соединений и влаги, оставшуюся метановую фракцию компримируют и очищают от паров компрессорного масла и используют в качестве газа регенерации (патент RU 2159663, МПК B01D 53/02, 53/26, заявл. 16.09.1999 г., опубл. 27.11.2000 г.).

Недостатками изобретения являются:

• дорогостоящая и энергозатратная криогенная подготовка газа охлаждения;

• большой расход газа регенерации (до 15% от количества очищаемого природного газа);

• высокая температура газа регенерации, которая должна быть выше температуры слоя регенерируемого адсорбента (320-380°С) на 30-50°С для обеспечения его регенерации, приводящая к высоким энергозатратам на регенерацию адсорбента.

Известен также аналогичный способ регенерации цеолита процесса осушки и очистки природного газа от сернистых соединений, включающий последовательное нагревание и охлаждение цеолита путем продувки метановой фракции в качестве газа регенерации и охлаждения, которую получают путем выделением углеводородов С2 и выше из осушенного и очищенного от сернистых соединений природного газа при его низкотемпературной конденсации и ректификации, компримируют и очищают от паров компрессорного масла, отличающийся тем, что метановую фракцию перед очисткой от паров компрессорного масла смешивают с компримированной азотно-метановой смесью - отходом производства гелиевого концентрата - при соотношении, обеспечивающем теплотворную способность смеси не ниже 7600 ккал/м3 (патент RU 2240176, МПК B01D 53/96, B01D 53/02, B01D 53/26, заявл. 22.09.2003 г., опубл. 20.11.2004 г.). Недостатками изобретения являются выше приведенные недостатки патента RU 2159663, а также рекомендация проведения регенерации газом под давлением 4,7 МПа (47 атм), так как повышенное давление препятствует десорбции ранее адсорбированных примесей из цеолита и их диффузии в поток газа регенерации. В связи с этим теория и практика процессов адсорбционной очистки технологических потоков, как известно, рекомендуют регенерацию адсорбентов осуществлять при давлении газа, несколько выше атмосферного или под вакуумом.

Известен также способ адсорбционной осушки и очистки природного газа от серосодержащих компонентов после дожимной компрессорной станции перед подачей природного газа в магистральный газопровод, включающий циклически повторяющиеся стадию адсорбционной осушки и очистки природного газа, стадию регенерации адсорбента горячим очищенным природным газом и стадию охлаждения адсорбента частью холодного очищенного природного газа, отличающийся тем, что часть очищенного природного газа после использования на стадии охлаждения адсорбента подвергают рекуперативному теплообмену, нагреву в печи и далее используют в качестве газа регенерации на стадии регенерации адсорбента, после стадии регенерации адсорбента газ регенерации, содержащий десорбированные примеси, охлаждают в первом блоке адсорбционной осушки и очистки природного газа и направляют во второй дополнительный блок адсорбционной очистки газа регенерации, во втором дополнительном блоке адсорбционной очистки газа регенерации циклически реализуют стадию адсорбции примесей, стадию регенерации адсорбента и стадию охлаждения адсорбента, при этом на стадии адсорбции примесей из газа регенерации первого блока адсорбционной осушки и очистки природного газа извлекают десорбированные примеси, очищенный газ регенерации возвращают на рецикл в очищаемый природный газ, а стадию регенерации адсорбента осуществляют горячим очищенным природным газом в две фазы: во время первой фазы газ регенерации с пиковым количеством десорбированных примесей сбрасывают на факел, во время второй фазы газ регенерации направляют на рецикл в очищаемый природный газ - в обоих случаях газ регенерации предварительно охлаждают и отделяют конденсат (патент RU 2717052, МПК B01D 53/26, заявл. 30.12.2019 г., опубл. 17.03.2020 г.). Недостатками изобретения являются:

• высокая энергозатратность для проведения двухстадийной адсорбционной очистки природного газа;

• сброс газа регенерации с пиковым количеством десорбированных примесей на факел во время первой фазы регенерации, что приводит к бесполезной потере части органической составляющей исходного природного газа.

Известен также способ глубокой осушки и очистки от сернистых соединений природного или попутного нефтяного газа с последующей очисткой и утилизацией газа регенерации, включающий адсорбцию паров воды и сернистых соединений, регенерацию адсорбента при повышенной температуре обратным потоком очищенного газа, охлаждение адсорбента до температуры адсорбции и последующую очистку газа регенерации, отличающийся тем, что природный газ предварительно сепарируют от капельной жидкости, в качестве адсорбента используют цельный слой высокоэффективного цеолита СаА, регенерацию цеолита осуществляют при пониженном давлении и повышенной температуре не менее 290°С обратным потоком осушенного и очищенного газа, после каждого взаимодействия с адсорбентом очищаемый газ фильтруют от частиц пыли адсорбента (патент RU 2805060, МПК B01D 53/26, B01D 53/04, С01В 17/26, C10L 3/00, заявл. 27.12.2022 г., опубл. 11.10.2023 г.). Недостатками изобретения являются:

• для удаления сероорганических примесей из газа регенерации требуются дополнительная абсорбционная или адсорбционная установка, требующие дополнительные капитальные затраты;

• использование дополнительной адсорбционной установки с нерегенерированным адсорбентом требует дополнительных энергозатрат, так как хемосорбционный процесс протекает при 300°С, при этом возникает экологически опасная проблема последующей утилизацией нерегенерируемого адсорбента, содержащего серу;

• использование дополнительной абсорбционной установки создает поток кислых газов, сбрасываемых на факел, что приводит к бесполезной потере части органической составляющей исходного природного газа.

В ходе разработки заявляемого изобретения поставлена задача разработки способа глубокой очистки природного газа от паров воды и серосодержащих компонентов со снижением энергозатрат при регенерации адсорбента и упрощением ее технологии.

Поставленная задача решается за счет того, что в способе осушки и очистки природного газа, включающем фазы адсорбционного удаления примесей природного газа в стационарном слое адсорбента, термической регенерации адсорбента в потоке газа регенерации и охлаждения слоя адсорбента до температуры фазы адсорбционного удаления примесей, реализуемые по циклограмме в системе адсорберов, циклограмма работы каждого адсорбера состоит из технологических процедур:

а) ввод природного исходного газа под давлением в адсорбер с прохождением очищаемого от влаги и иных примесей газа через слой адсорбента сверху вниз и выводом очищенного газа из адсорбера;

б) деление потока очищенного газа на два потока;

в) компримирование первого потока очищенного газа для последующей подачи в магистральный трубопровод;

г) сброс давления газа в адсорбере от давления фазы адсорбционного удаления примесей до давления фазы термической регенерации адсорбента;

д) нагрев и термостатирование слоя адсорбента в фазе термической регенерации потоком горячего газа регенерации, проходящего через слой адсорбента снизу вверх;

е) ввод в адсорбер второй части очищенного газа в качестве хладагента и охлаждение его продувкой сверху вниз слоя адсорбента до температуры процедуры (а), смешивание его с первой частью потока очищенного газа другого адсорбера, находящегося в фазе адсорбционного удаления примесей, в соответствии с циклограммой работы системы адсорберов с последующим компримированием объединенного потока очищенного газа по процедуре (в),

при этом сброс давления газа в процедуре (г) сопровождается снижением температуры газа за счет эффекта Джоуля-Томсона, и сбрасываемые газы из адсорбера поступают в рекуперативный теплообменник, в котором частично охлаждается вводимый на процедуру (а) исходный природный газ, и далее подаются в линию заводского топливного газа, поток горячего газа регенерации в процедуре (д) циркулирует в замкнутом контуре адсорбер-нагреватель воздуха с подкачкой свежего атмосферного воздуха и сбросом избытка газов регенерации в топку нагревателя циркулирующего газа регенерации, а адсорбент, загружаемый в адсорберы, предварительно смешивается с катализатором окисления органических и серосодержащих примесей.

Предлагаемое заявляемым изобретением решение обладает рядом преимуществ в отношении реализации фазы регенерации адсорбента воздухом с учетом процедуры (г) по сравнению с известными решениями, когда регенерация адсорбента осуществляется в потоке горячего газа регенерации - исходного или очищенного природного газа либо азота под высоким давлением.

1. Использование в адсорберах в фазе регенерации адсорбента потока горячего воздуха позволяет использовать дешевый десорбирующий агент, так как для получения азота необходима дополнительная технологическая установка, а воздух забирается непосредственно из атмосферы. При использовании в качестве десорбирующего агента части перерабатываемого природного газа происходит его насыщение десорбируемыми примесями, и газ десорбции при проведении дополнительной обработки необходимо или возвращать в исходный поток с повторным адсорбционным извлечением примесей, вовлеченных в исходный газ, это повлечет увеличение загрузки адсорбента и размеров адсорбера с ростом соответствующих капитальных затрат, или направлять газ регенерации на утилизацию в качестве дешевого заводского топлива, теряя при этом прибыль от нереализованного соответствующего количества дорогостоящего товарного топлива. Таким образом, предлагаемое использование воздуха в качестве десорбирующего газа повышает экономичность процесса.

2. В процессе регенерации адсорбента углеводороды подвергаются реакциям конденсации с образованием крупных молекул, не проходящих в окна полостей структуры цеолитных адсорбентов; эти молекулы в ходе многоцикловой работы адсорбента вступают в реакции поликонденсации, образуя так называемый «кокс», экранирующий наиболее активные центры адсорбции, что снижает динамическую активность на 10-15% отн., из-за этого в адсорберы загружают избыток адсорбента в количестве 15-20% сверх необходимого по расчету для обеспечения постоянства производительности установки в течение всего времени эксплуатации адсорбента (3-4 года). При использовании в качестве газа регенерации воздуха скорость накопления «кокса» существенно снижается из-за термической деструкции углеводородов и их окисления до диоксида углерода и воды, что позволяет уменьшить избыточную загрузку адсорбента в адсорберы. Использование в адсорберах смеси адсорбента с катализатором окисления углеводородов и серосодержащих примесей (сероводород и меркаптаны) позволяет в воздушной среде резко ускорить реакции окисления, проводить десорбцию при пониженной температуре газа регенерации и обеспечить повышение температуры до необходимой величины на 30-50°С за счет теплоты реакции окисления десорбируемых примесей. Снижение температуры газов регенерации позволяет уменьшить расход топлива в нагревателе газов регенерации. Например, при снижении температуры газа регенерации на выходе из нагревателя с 390 до 350°С при температуре атмосферного воздуха 20°С расход топливного газа в нагреватель уменьшается на 11,4%.

Таким образом, предлагаемые решения за счет поддерживания стабильности работы адсорбента и снижения температуры его регенерации и расхода топлива на подогрев газа регенерации с использованием воздуха в качестве десорбирующего газа повышают экономичность процесса.

3. Проведение фазы регенерации при низком давлении газа регенерации позволяет повысить качество регенерации адсорбента и удалить из него примеси, адсорбированные на наиболее активных центрах, тогда как при высоком давлении газа регенерации на основе природного газа такие примеси, прежде всего вода, остаются в адсорбенте, снижая его динамическую емкость на 1-2%. Таким образом, проведение фазы регенерации при давлении близком к атмосферному позволяет повысить рабочую емкость адсорбента и соответственно уменьшить загрузку адсорбента в адсорберы и снизить затраты на реализацию процесса очистки природного газа.

4. Процесс адсорбции - экзотермический процесс, при адсорбции любых веществ выделяется теплота адсорбции, приводящая к увеличению температуры адсорбции и опосредованно к снижению адсорбционной емкости адсорбента. Использование снижения температуры частично очищенного природного газа в процессе его дренирования по процедуре (г) при снижении давления для рекуперативного охлаждения природного газа, поступающего по циклограмме в другой адсорбер, в некоторой мере позволяет компенсировать выделение теплоты адсорбции и улучшить за счет этого условия адсорбции.

5. Повышению эффективности адсорбционной осушки и очистки природного газа также служат дополнительные решения заявляемого изобретения.

Рекомендуется в качестве адсорбента в адсорберах использовать синтетические цеолиты типа X, например натриевые 10Х, поскольку в отличие от цеолитов типа А они способны эффективно адсорбировать не только воду и сероводород, но и меркаптаны, и имеют меньшее внутридиффузионное сопротивление, что увеличивает скорость сорбции, и уменьшает длину зоны массопередачи в стационарном слое адсорбента, и увеличивает адсорбционную емкость в рабочих условиях, позволяя при одинаковой загрузке в адсорбер, например цеолитов типа NaX вместо СаА, увеличивать производительность установки по очищаемому природному газу или глубину очистки от адсорбируемых примесей.

Рекомендуется также в качестве катализатора в адсорберах использовать платину, нанесенную на γ-окись алюминия, или оксиды меди хрома, железа, никеля, бария, кобальта, титана, ванадия, марганца, или смесь двух или трех этих оксидов, при этом смесь адсорбента и катализатора берется в соотношении адсорбент:катализатор, равном 1:(0,05-0,15). Выбор конкретного катализатора обеспечивается технико-экономическим расчетом нескольких вариантов установки адсорбционной очистки природных газов с использованием различных катализаторов с выбором оптимального катализатора, поскольку, например, дорогостоящего платинового катализатора при прочих равных исходных условиях необходимо загружать меньше, и он позволяет проводить термоокислительную регенерацию при более низких температурах (200-250°С) по сравнению с дешевыми оксидными катализаторами (340-380°С), снижая при этом расход топлива в нагреватель газа регенерации.

Целесообразно деление потока очищенного газа на два потока в процедуре (б) выполнять при соотношении расходов первого и второго потоков в пределах 1:(0,1-0,05); конкретное соотношение выбирается в зависимости от температуры охлаждаемого адсорбента в конце фазы регенерации адсорбента - чем выше его температура, тем больше необходим расход второго потока.

Газ регенерации представляет собой смесь горячего воздуха и продуктов десорбции, образовавшихся в фазе регенерации адсорбента в процедуре (д), при этом газ циркулирует в контуре адсорбер-нагреватель, что повышает температуру газа регенерации на входе в нагреватель, обеспечивая снижение расхода топлива особенно на заключительной части стадии регенерации, когда топливо в нагревателе расходуется практически на компенсацию потерь тепла в окружающую среду и теплоты десорбции остатков адсорбата в адсорбенте. Нагрев циркулирующего газа регенерации до 250-400°С обеспечивается в трубчатом змеевике нагревателя циркулирующего газа регенерации, в топку которого подается природный газ. Эта технологическая операция повышает безопасность работы оборудования установки, поскольку в случае аварийной ситуации в нагревателе утечка газа регенерации не взрывоопасна.

Подача природного газа в топку нагревателя циркулирующего газа регенерации пропорциональна величине разности температуры слоя адсорбента и заданной температуры газа регенерации на входе в адсорбер в процедуре (д).

Подача атмосферного воздуха в контур циркуляции газов регенерации пропорциональна величине разности температуры слоя адсорбента и заданной температурой регенерации в процедуре (д).

Подача природного газа в топку нагревателя циркулирующего газа регенерации пропорциональна величине разности температуры слоя адсорбента и заданной температуры газа регенерации на входе в адсорбер, а подача атмосферного воздуха в контур циркуляции газов регенерации пропорциональна величине разности температуры слоя адсорбента и заданной температуры регенерации в процедуре (д). На начальной стадии фазы регенерации, когда необходимо быстро поднимать температуру адсорбента необходимо обеспечить большой расход воздуха и, соответственно расход топлива в нагреватель, а по мере разогрева адсорбента эти параметры уменьшаются, сокращая эксплуатационные расходы.

Необходимо, чтобы скорость подъема температуры при нагреве слоя адсорбента в процедуре (д) не более 120°С/час, предпочтительно 60-70°С/час. Эта мера сокращает вероятность растрескивания гранул адсорбента с пылеобразованием и уносом пыли с потоком газа регенерации, увеличивает срок службы фильтров на линиях вывода технологических потоков из адсорбера на всех фазах.

В связи с тем, что через адсорбер на разных фазах процесса проходят различные потоки (очищаемый природный газ, газ регенерации, очищенный природный газ), рекомендуется переключение потоков, входящих и выходящих из абсорбера, в соответствии с циклограммой в процедурах (а)-(е) выполнять при помощи отсечных клапанов системой автоматического регулирования, что предотвращает смешивание в трансферных линиях потоков разной природы, например, газа регенерации и осушенного природного газа при переключении адсорбера с фазы регенерации адсорбента на фазу охлаждения адсорбента.

Полезно, чтобы качество осушки и очистки природного газа контролировалось поточными анализаторами с определением концентрации паров воды, сероводорода и меркаптанов в смеси первой и второй части очищенного газа в процедуре (е).

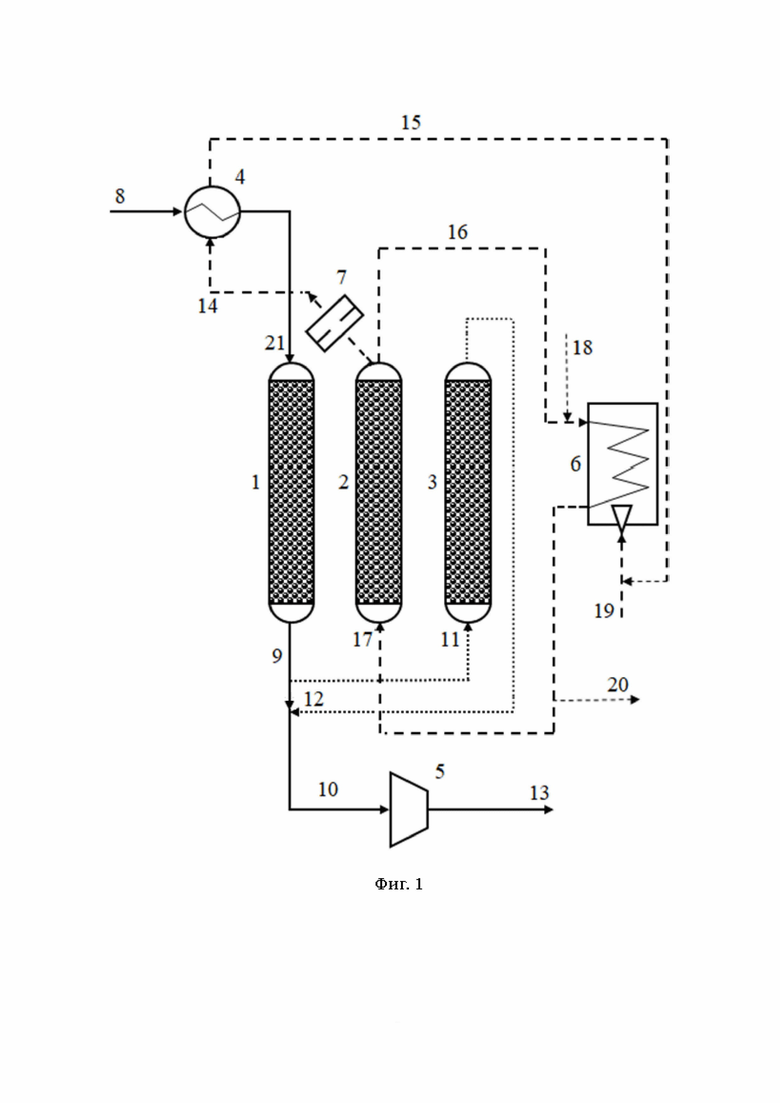

На фиг. 1 представлена схема одного из возможных вариантов реализации способа осушки и очистки природного газа с использованием следующих обозначений:

1-3 - адсорбер;

4 - рекуперативный теплообменник;

5 - дожимной компрессор;

6 - нагреватель газа регенерации;

7 - дросселирующий клапан;

8-21 - трубопроводы.

Установка состоит из адсорберов 1, 2, 3, поочередно реализующих фазы адсорбционной очистки сырья, регенерации адсорбента и осушки адсорбента, рекуперативного теплообменника 4, дожимного компрессора 5, нагревателя газов регенерации 6, дросселирующего клапана 7 и системы трубопроводов 8-21.

Установка осушки и очистки природного газа работает следующим образом. Исходный влажный природный газ с примесями сероводорода и меркаптанов поступает под давлением в процесс очистки по трубопроводу 8, частично охлаждается в рекуперативном теплообменнике 4 для улучшения условий адсорбции и поступает по трубопроводу 21 в адсорбер 1, заполненный смесью адсорбента и катализатора окисления углеводородов, сероводорода и меркаптанов. Поток исходного сырья в адсорбере 1 осушается и очищается от примесей, выводится по трубопроводу 9 и разделяется на две части. Большая часть очищенного газа направляется по трубопроводу 10 в дожимной компрессор 5 и далее под повышенным давлением, необходимым для транспортировки природного газа, по трубопроводу 13 поступает в магистральный трубопровод (не показан).

Меньшая часть осушенного природного газа по трубопроводу 11 поступает в адсорбер 3, работающий в это время в фазе охлаждения. Газ охлаждает смесь адсорбента и катализатора и отводится из адсорбера 3 по трубопроводу 12 на смешение с большей частью очищенного природного газа и вместе с ним далее по трубопроводу 10 поступает в дожимной компрессор.

5. В это время адсорбер 2 работает в фазе регенерации адсорбента и формирует замкнутый контур адсорбер 2 - нагреватель газа регенерации 6, объединяемые трубопроводами 16 и 17. Газ регенерации, представляет собой смесь воздуха, выделенного десорбата и примеси углеводородов, поступающих в газ регенерации в начале процедуры регенерации адсорбента (д). Газы регенерации по трубопроводу 17 поступают в адсорбер 2. При прохождении газов регенерации через смешанный слой адсорбента и катализатора происходит выделение десорбата из адсорбента и окисление его горючих компонентов до диоксида и воды, и несколько охладившийся газ регенерации возвращается по трубопроводу 16 на подогрев в нагреватель газа регенерации.

6. Для стабилизации состава газа регенерации в контур циркуляции газа регенерации обеспечивается подвод атмосферного воздуха по трубопроводу 18 и сброс на факел избыточного газа регенерации по трубопроводу 20. В топку нагревателя газа регенерации 6 подается по трубопроводу 19 заводской топливный газ.

При переключении адсорбера с фазы адсорбции на фазу регенерации адсорбента в начале этой фазы реализуется процедура (г), в ходе которой частично очищенный природный газ высокого давления, заполняющий свободное пространство адсорбера 2, выходит из адсорбера по трубопроводу 14 через дросселирующий клапан 7, охлаждается и как хладагент охлаждает исходный природный газ в рекуперативном теплообменнике 4 и по трубопроводу 15 направляется в качестве топлива к трубопроводу 19, где заводской топливный газ объединяется с природным газом и направляется в нагреватель газа регенерации 6.

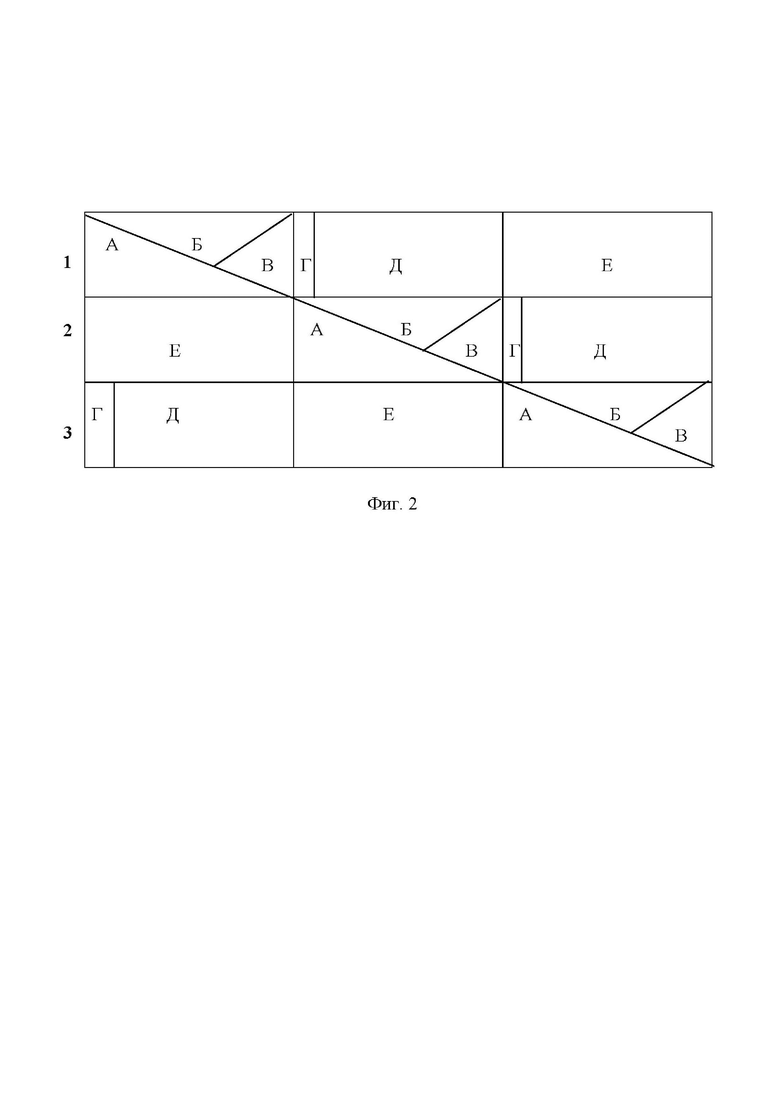

Переключение адсорберов с одной фазы работы на другую и реализация процедур (а)-(д) обеспечивается системой автоматического регулирования с помощью циклограммы (фиг. 2). Строки циклограммы характеризуют работу адсорберов 1, 2 и 3 по схеме выполнения процедур, приведенной на фиг. 1, с соответствующим смещением во времени работы технологических фаз и процедур (а)-(д). Столбцы циклограммы характеризуют выполнение процедур в системе адсорберов в любой момент времени.

Примеры способа осушки и очистки природного газа приведены ниже.

Пример 1. Исследована регенерация цеолитов NaX, которые в ходе процесса предварительной адсорбционной очистки насыщались примесью углеводородов. Для регенерации цеолиты помещались в десорбер с высотой слоя адсорбента 30 см. В качестве газа десорбции использован воздух, предварительно нагретый до 400°С. В слой адсорбента через каждые 4 см высоты помещались термопары, позволявшие зафиксировать кинетику изменения температуры воздуха в разных по высоте участках слоя адсорбента. Опыты показали, что охлаждение воздушного потока с 400 до 200°С (минимальная температура десорбции органических веществ) достигается за 30 мин; в пересчете на промышленный аппарат это означает, что для термической регенерации цеолитов NaX необходимо обеспечить продолжительность стадии регенерации адсорбента не менее 5 часов.

Пример 2. Исследована регенерация цеолитов NaX, которые в ходе процесса предварительной адсорбционной очистки насыщались примесью углеводородов. Для регенерации цеолиты смешивались с алюмоплатиновым катализатором АП-56 с содержанием платины 0,56% в соотношении 90% NaX и 10% АП-56, и полученная шихта помещалась в десорбер с высотой слоя шихты 30 см. В качестве газа десорбции использован воздух, предварительно нагретый до 400°С. В слой шихты через каждые 4 см высоты помещались термопары, позволявшие зафиксировать кинетику изменения температуры воздуха в разных по высоте участках слоя адсорбента. Опыты показали, что охлаждение воздушного потока с 400 до 200°С (минимальная температура десорбции органических веществ) достигается за 22 мин; в пересчете на промышленный аппарат это означает, что для термокаталитической регенерации цеолитов NaX необходимо обеспечить продолжительность стадии регенерации адсорбента не менее 3,5 часов, что позволяет сократить продолжительность фазы регенерации адсорбента на 30%.

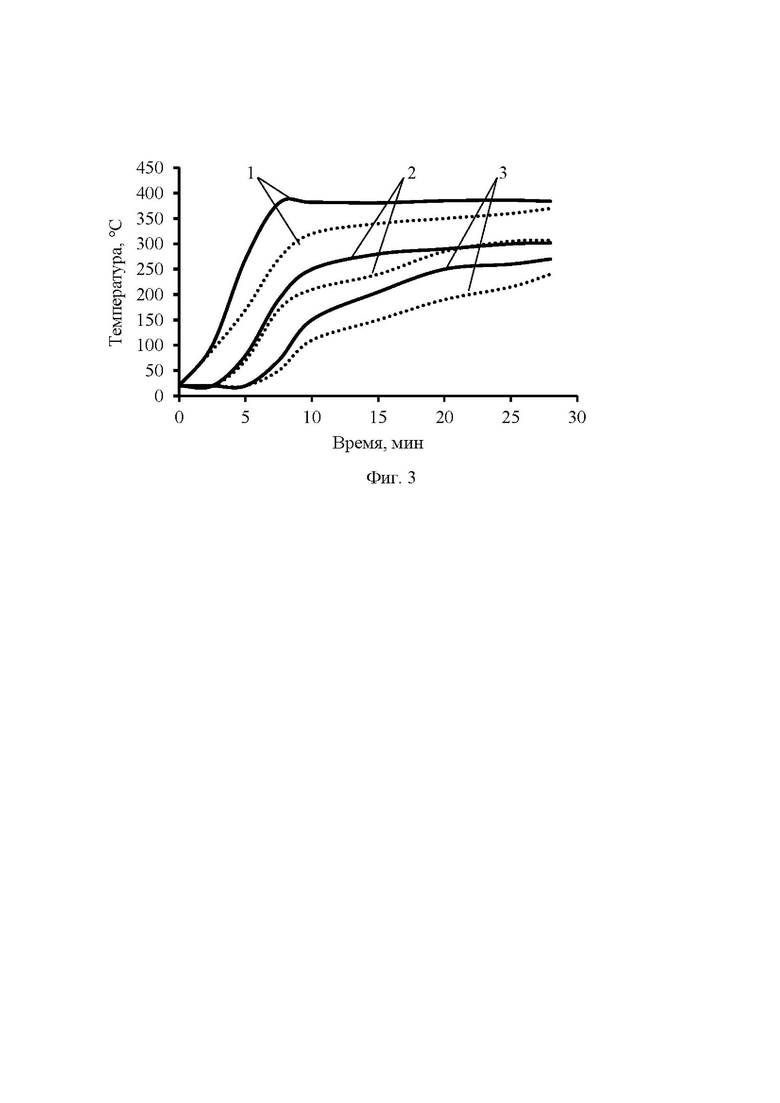

Совокупность экспериментальных данных примеров 1 и 2 приведена на фиг. 3 - изменение во времени температуры воздуха в различных точках слоя шихты, состоящей из цеолитов NaX (штриховые кривые) и однородной смеси, состоящей из 90% NaX и 10% АП-56 (сплошные линии) на высоте слоя 4 (1), 8 (2) и 22 (3) см от места подачи воздуха температурой 400°С. Введение катализатора в шихту на всем протяжении эксперимента как во времени, так и в пространстве шихты свидетельствует о наличии существенного (50-135°С) термокаталитического градиента, вызывающего разогрев остывающего при прохождении через слой шихты газа регенерации за счет выделения тепла при окислении десорбата.

Пример 3. Исследована регенерация цеолитов NaX, которые в ходе процесса предварительной адсорбционной очистки насыщались извлеченной примесью углеводородов. Для регенерации цеолиты смешивались с алюмоплатиновым катализатором АП-56 с содержанием платины 0,56% в различном соотношении, и полученная шихта помещалась в десорбер с высотой слоя шихты 30 см. В контрольных опытах использовался чистый цеолит NaX. В качестве газа десорбции использован воздух, предварительно нагретый до 400°С. В слой шихты через каждые 4 см высоты помещались термопары, позволявшие зафиксировать кинетику изменения температуры воздуха в разных по высоте участках слоя адсорбента. Экспериментальные данные по влиянию ввода катализатора АП-56 в слой цеолита NaX на температуру слоя шихты сведены в таблицу 1. Опыты показали, что при изменении ввода катализатора в шихту в пределах 10-33,3% лучшие результаты были получены при концентрации катализатора в шихте 10%, максимальный наблюдаемый термокаталитический градиент зафиксирован на уровне 130°С также при концентрации АП-56 10%. Наблюдалось также повышение температуры газа регенерации в шихте до температуры 450°С -на 50°С больше, чем температура воздуха на входе в десорбер. Существенное снижение температурного градиента до всего 10-30°С при высокой концентрации катализатора АП-56 в слое шихты свидетельствует не о том, что катализатор работает неудовлетворительно, а о том, что количество выделенного десорбата из относительно невысокой загрузки адсорбента в десорбер было недостаточно для существенного подъема температуры в системе адсорбент-катализатор.

Таким образом, представленные аналитические и экспериментальные данные свидетельствуют о том, что заявляемое изобретение решает задачу разработки способа глубокой очистки природного газа от паров воды и серосодержащих компонентов со снижением энергозатрат при регенерации адсорбента и упрощением технологии. Полученные при этом технические решения позволяют повысить экономичность процесса за счет снижения энергозатрат, затрат на адсорбент и оборудование, увеличить срок службы адсорбента, улучшить безопасность и экологичность процесса осушки и очистки природного газа.

Изобретение относится к переработке природного или попутного нефтяного газа, а именно к осушке и очистке газа от сернистых соединений адсорбцией, и может быть использовано в газовой, нефтяной, нефтеперерабатывающей и нефтехимической промышленности. Способ осушки и очистки природного газа включает фазы адсорбционного удаления примесей природного газа в стационарном слое адсорбента, термической регенерации адсорбента в потоке газа регенерации и охлаждения слоя адсорбента до температуры фазы адсорбционного удаления примесей, реализуемые по циклограмме в системе адсорберов. Изобретение решает задачу разработки способа глубокой очистки природного газа от паров воды и серосодержащих компонентов и обеспечивает снижение энергозатрат при регенерации адсорбента и упрощение технологии. 11 з.п. ф-лы, 3 ил., 3 пр.

1. Способ осушки и очистки природного газа, включающий фазы адсорбционного удаления примесей природного газа в стационарном слое адсорбента, термической регенерации адсорбента в потоке газа регенерации и охлаждения слоя адсорбента до температуры фазы адсорбционного удаления примесей, реализуемые по циклограмме в системе адсорберов, отличающийся тем, что циклограмма работы каждого адсорбера состоит из технологических процедур:

а) ввод природного исходного газа под давлением в адсорбер с прохождением очищаемого от влаги и иных примесей газа через слой адсорбента сверху вниз и выводом очищенного газа из адсорбера;

б) деление потока очищенного газа на два потока;

в) компримирование первого потока очищенного газа для последующей подачи в магистральный трубопровод;

г) сброс давления газа в адсорбере от давления фазы адсорбционного удаления примесей до давления фазы термической регенерации адсорбента;

д) нагрев и термостатирование слоя адсорбента в фазе термической регенерации потоком горячего газа регенерации, проходящего через слой адсорбента снизу вверх;

е) ввод в адсорбер второй части очищенного газа в качестве хладагента и охлаждение его продувкой сверху вниз слоя адсорбента до температуры процедуры (а), смешивание его с первой частью потока очищенного газа другого адсорбера, находящегося в фазе адсорбционного удаления примесей, в соответствии с циклограммой работы системы адсорберов с последующим компримированием объединенного потока очищенного газа по процедуре (в),

при этом сброс давления газа в процедуре (г) сопровождают снижением температуры газа за счет эффекта Джоуля-Томсона и сбрасываемые газы из адсорбера поступают в рекуперативный теплообменник, в котором частично охлаждают вводимый на процедуру (а) исходный природный газ, и далее подают в линию заводского топливного газа, поток горячего газа регенерации в процедуре (д) циркулируют в замкнутом контуре адсорбер-нагреватель воздуха с подкачкой свежего атмосферного воздуха и сбросом избытка газов регенерации в топку нагревателя циркулирующего газа регенерации, а адсорбент, загружаемый в адсорберы, предварительно смешивают с катализатором окисления органических и серосодержащих примесей.

2. Способ по п. 1, отличающийся тем, что в качестве адсорбента в адсорберах используют синтетические цеолиты типа Х.

3. Способ по п. 1, отличающийся тем, что в качестве катализатора в адсорберах используют платину, нанесенную на γ-окиcь алюминия, или оксиды меди хрома, железа, никеля, бария, кобальта, титана, ванадия, марганца, или смесь двух или трех этих оксидов.

4. Способ по п. 1, отличающийся тем, что соотношение адсорбент:катализатор 1:(0,05-0,15).

5. Способ по п. 1, отличающийся тем, что деление потока очищенного газа на два потока в процедуре (б) выполняют при соотношении расходов первого и второго потоков в пределах 1:(0,1-0,05).

6. Способ по п. 1, отличающийся тем, что в качестве газа регенерации используют смесь горячего воздуха и продуктов десорбции, образовавшихся в фазе регенерации адсорбента в процедуре (д).

7. Способ по п. 1, отличающийся тем, что нагрев циркулирующего газа регенерации до 250-400°С обеспечивают в трубчатом змеевике нагревателя циркулирующего газа регенерации, в топку которого подают природный газ.

8. Способ по п. 7, отличающийся тем, что подача природного газа в топку нагревателя циркулирующего газа регенерации пропорциональна величине разности температуры слоя адсорбента и заданной температуры газа регенерации на входе в адсорбер в процедуре (д).

9. Способ по п. 1, отличающийся тем, что подача атмосферного воздуха в контур циркуляции газов регенерации пропорциональна величине разности температуры слоя адсорбента и заданной температуры регенерации в процедуре (д).

10. Способ по п. 1, отличающийся тем, что скорость подъема температуры при нагреве слоя адсорбента в процедуре (д) не более 120°С/час, предпочтительно 60-70°С/час.

11. Способ по п. 1, отличающийся тем, что переключение потоков, входящих и выходящих из абсорбера, в соответствии с циклограммой в процедурах (а)-(е) выполняют при помощи отсечных клапанов системой автоматического регулирования.

12. Способ по п. 1, отличающийся тем, что качество осушки и очистки природного газа контролируют поточными анализаторами с определением концентрации паров воды, сероводорода и меркаптанов в смеси первой и второй части очищенного газа в процедуре (е).

| Способ глубокой осушки и очистки от сернистых соединений и утилизации газа регенерации природного и попутного нефтяного газа | 2022 |

|

RU2805060C1 |

| Способ и установка адсорбционной осушки и очистки природного газа | 2019 |

|

RU2717052C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЦЕОЛИТА ПРОЦЕССА ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1999 |

|

RU2159663C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ МЕРКАПТАНОВ И СЕРОВОДОРОДА | 2002 |

|

RU2213085C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ЦЕОЛИТА ПРОЦЕССА ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2240176C1 |

| УСТАНОВКА АДСОРБЦИОННОЙ ОСУШКИ ЖИДКИХ МЕРКАПТАНОВ | 2013 |

|

RU2569351C2 |

| US 20120000359 A1, 05.01.2012 | |||

| US 4747937 A1, 31.05.1988. | |||

Авторы

Даты

2025-05-15—Публикация

2024-10-18—Подача