Изобретение относится к аппаратурному оформлению процессов очистки, осушки и разделения газовых смесей путем короткоцикловой безнагревной адсорбции и может быть использовано в газопереработке, в частности, для удаления водяных паров из природного газа.

Одним из основных способов осушки, а, в ряде случаев, также очистки и разделения газовых смесей является адсорбционное извлечение нежелательных примесей из потока очищаемого газа твердыми адсорбентами (синтетические и природные цеолиты, силикагель, окись алюминия и др.). Как правило, адсорбционная осушка газов, например, природного осуществляется в системе как минимум двух адсорберов, при этом один функционирует в режиме адсорбционной осушки газа при умеренной температуре 20-30 °С, в то время как во втором последовательно реализуют стадии режима регенерации адсорбента: подогрев слоя адсорбента до температуры десорбции 200-350 °С потоком газа-теплоносителя, собственно процесс десорбции с отдувом продуктов десорбции и последующее охлаждение адсорбента осушенным газом до температуры адсорбции (этот процесс иногда называют «качели температуры»). При этом из-за длительного проведения энергозатратного режима регенерации неизбежно возрастает продолжительность стадии адсорбции, а общая продолжительность цикла адсорбции-десорбции составляет 8-96 часов, что приводит к увеличению размеров аппаратов и объема загруженного адсорбента, например, масса цеолита в одном блоке осушки на гелиевых заводах достигает 550 т (Кельцев, Н.В. Основы адсорбционной техники / Н.В. Кельцев. – Москва: Химия, 1978 – 511 с., с. 381). С экономической точки зрения намного эффективнее осуществлять вышеперечисленные процессы путем короткоцикловой безнагревной адсорбции (КБА, иногда КЦА), когда адсорбция проводится при повышенном давлении, а десорбция – посредством снижения давления в адсорбере и удаления десорбированных компонентов газовой смеси с сохранением температуры режима адсорбции («качели давления»). Хотя в этом процессе активность адсорбентов несколько ниже, чем при реализации «качелей температуры», возможность проведения процесса регенерации за 10-30 минут вместо нескольких часов (Кельцев, Н.В. Основы адсорбционной техники / Н.В. Кельцев. – Москва: Химия, 1978 – 511 с., с. 200) позволяет существенно, в несколько раз, уменьшить размеры адсорбера и объем загруженного адсорбента, что с учетом изотермичности процесса является неоспоримым преимуществом безнагревной регенерации адсорбента по сравнению с высокотемпературной.

Так, известен способ разделения газовых смесей короткоцикловой безнагревной адсорбцией, включающий повышение давления потока разделяемой газовой смеси, пропускание его через слой адсорбента в параллельно соединенных адсорбционных колоннах, в которых циклически и последовательно организовывают режимы повышения и понижения давления, производят отвод и подачу потребителю потока, обогащенного целевым компонентом газовой смеси продукта из колонны с повышенным давлением, и продувку колонны, находящейся под пониженным давлением, частью потока обогащенного продукта, при этом используют три идентичные адсорбционные колонны, из которых в каждый момент времени две находятся в режиме адсорбции хорошо сорбируемых компонентов газовой смеси, а одна находится в режиме десорбции ранее адсорбированных компонентов газовой смеси с их удалением из колонны, из двух адсорбционных колонн, находящихся в режиме адсорбции, через одну производят подачу потребителю обогащенной малосорбируемыми компонентами продукционной газовой смеси, в то же время другая адсорбционная колонна находится в режиме постепенного повышения давления до величины, близкой к давлению источника исходной газовой смеси, с адсорбцией хорошо сорбируемых компонентов газовой смеси и накоплением в колонне продукционной газовой смеси (патент на изобретение RU 2597600 С1, МПК В01D 53/047, заявлен 14.04.2015, опубликован 10.09.2016). Благодаря малому объему адсорбента процесс адсорбции может быть реализован в вертикальном адсорбере с достаточно большим диаметром и, соответственно, небольшой толщиной слоя адсорбента, что позволит осуществлять процесс адсорбции при низкой скорости осушаемого потока газа с уменьшением длины зоны массопередачи и увеличением глубины осушки газа.

Известен, например, вертикальный адсорбер, содержащий цилиндрический корпус с коническими крышкой и днищем, в крышке смонтированы загрузочный люк, штуцер для подачи исходной смеси с распределительной сеткой, штуцер для отвода паров при десорбции и штуцер для предохранительного клапана, в средней части корпуса на опорном кольце установлены балки с опорами, поддерживающие колосниковую решетку, на которой уложен слой гравия, причем слой адсорбента расположен между слоем гравия и сеткой, на которой расположены грузы для предотвращения уноса адсорбента при десорбции, а выгрузка отработанного адсорбента осуществляется через разгрузочный люк, установленный в корпусе, в днище смонтированы барботер и смотровой люк со штуцером для отвода конденсата и подачи воды, штуцер для отвода очищенного газа расположен на конической поверхности днища (патент RU 2621752 С1, МПК В01D 53/02, заявлен 11.04.2016, опубликован 07.06.2017). Основным недостатком данного изобретения является возможность резкого снижения температуры газа при сбросе давления в начале режима регенерации адсорбента, приводящего к конденсации и замерзанию десорбируемого продукта, например, паров воды, вызывая обмерзание нижней части слоя адсорбента и слоя гравия и, как следствие, рост гидравлического сопротивления потоку газа, сбрасываемого из объема адсорбера на стадии десорбции, что увеличивает продолжительность десорбции и, соответственно, адсорбции, а также размеры адсорбера и объем загруженного адсорбента. Например, в процессе осушки природного газа при температуре 30 °С и давлении 50,0 МПа во время сброса давления на стадии десорбции до 0,2 МПа температура отводимого газа на выходе из адсорбера в соответствии с уравнением Пуассона изменяется от минус 134,23 °С до минус 121,60 °С по мере снижения давления газа до 3,5 МПа и до минус 93,90 °С – при достижении конечного давления 0,2 МПа. В силу кратковременности сброса давления выходящий газ не успевает существенно нагреться от слоя адсорбента, и в адсорбере формируются благоприятные условия для конденсации и замерзания десорбируемых паров воды.

При создании заявляемого изобретения была поставлена техническая задача предотвращения условий конденсации десорбируемых примесей и, как следствие, возможность снижения продолжительности стадии сброса давления при регенерации адсорбента с уменьшением продолжительности режимов регенерации и адсорбции, размеров адсорбера и объема загруженного адсорбента.

Решение поставленной технической задачи достигается за счет того, что в адсорбере для проведения короткоцикловой безнагревной адсорбции, содержащем цилиндрический корпус с коническими крышкой и днищем, смонтированные в крышке загрузочный люк, штуцер для подачи исходной смеси и штуцер для отвода паров при десорбции, установленные на опорном кольце в средней части корпуса балки с опорами, поддерживающие колосниковую решетку, на которую укладывают слой гравия с размещенным сверху слоем адсорбента, установленный в корпусе разгрузочный люк, через который осуществляют выгрузку отработанного адсорбента, смонтированный в днище штуцер для отвода конденсата и расположенный на конической поверхности днища штуцер для отвода очищенного газа, в корпус монтируют штуцера ввода и вывода теплоносителя, сопряженные с теплообменным устройством, размещенным в нижней части слоя адсорбента. Наличие теплообменного устройства обеспечивает подвод тепла к отводимому холодному газу и предотвращает конденсацию и замерзание десорбируемых веществ. Теплообменное устройство должно быть размещено в нижней части слоя адсорбента, поскольку при сбросе давления в адсорбере в начале режима регенерации именно в нижней части будет наблюдаться наиболее низкая температура расширяющегося газа в сочетании с наибольшей концентрацией в газе десорбируемых компонентов. При этом в зависимости от габаритов аппарата крышка и днище адсорбера могут быть выполнены отличной от конической, т.е. сферической, эллиптической или иной стандартной формы.

Для подачи теплоносителя штуцер ввода теплоносителя соединяют со штуцером системы подачи водяного пара, горячей воды или горячего газа, поскольку расход водяного пара с высокой теплотой конденсации, воды с высокой теплоемкостью и горячего газа, получаемого сжиганием отходов производства в топке под давлением, можно легко регулировать, не влияя при этом на работу других аппаратов производства.

Целесообразно теплообменное устройство выполнить в виде трубчатой спирали для обеспечения подвода тепла в нормальное сечение слоя адсорбента и устранения препятствий при выгрузке адсорбента из адсорбера. По этим же причинам также возможно выполнение теплообменного устройства в виде трубчатого коллектора, имеющего усложненную конструкцию, что компенсируется более равномерным теплопроводом по всей поверхности теплообмена.

Для решения задачи подвода значительного количества тепла в случае недостаточно развитой для обеспечения расчетного теплоподвода поверхности трубчатой спирали или трубчатого коллектора трубчатую часть теплообменного устройства реализуют в несколько рядов по высоте слоя адсорбента. Также для увеличения поверхности теплопередачи трубчатую часть теплообменного устройства можно обеспечить дисковым оребрением, которое должно иметь расстояние между дисками не менее трех диаметров гранул адсорбента, чтобы, не препятствуя выгрузке адсорбента из адсорбера, обеспечивать подогрев гранул адсорбента для интенсификации собственно процесса десорбции.

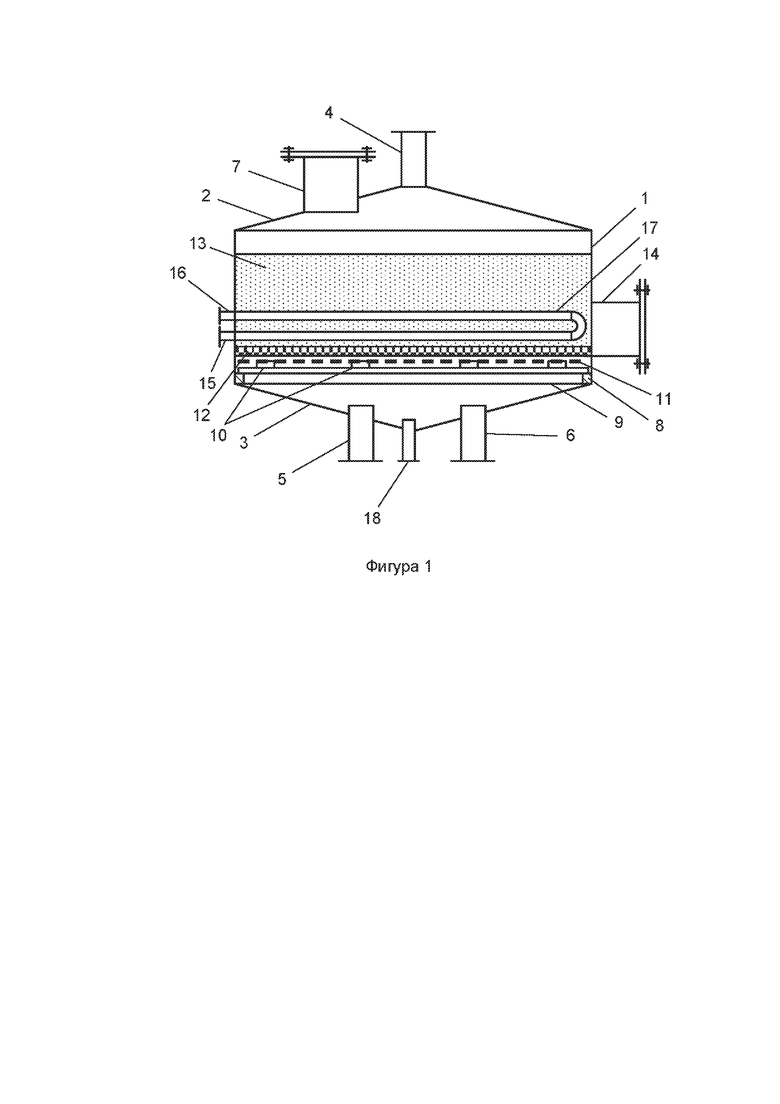

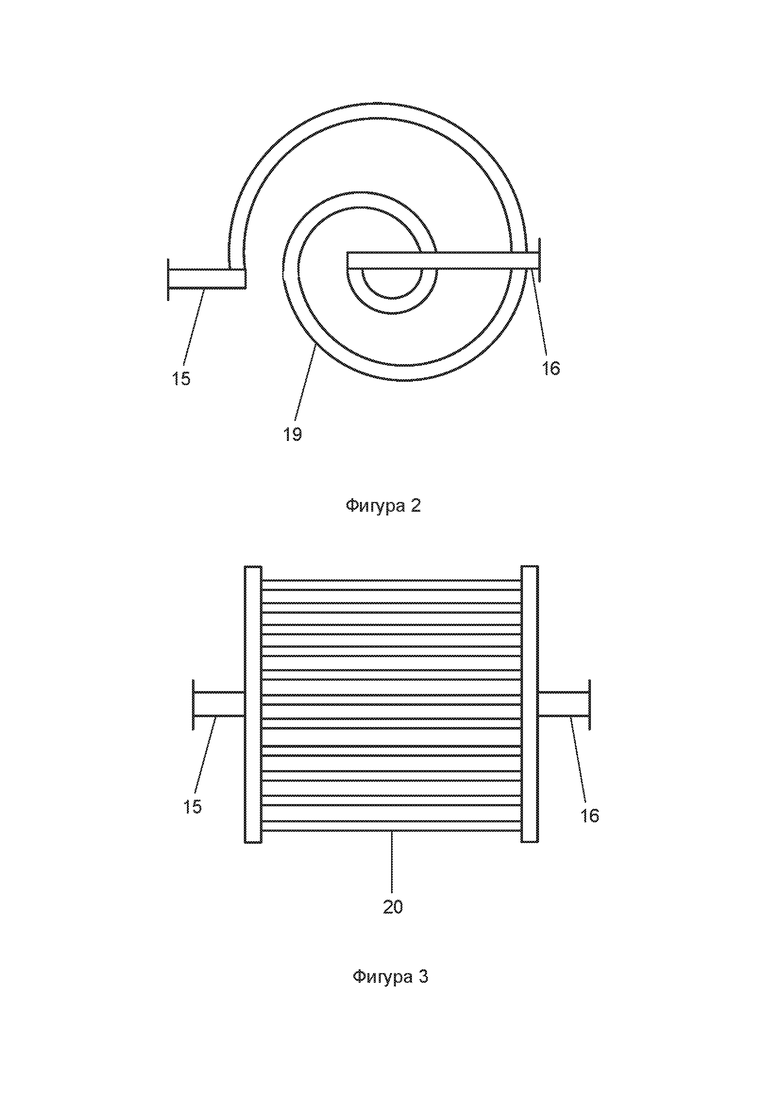

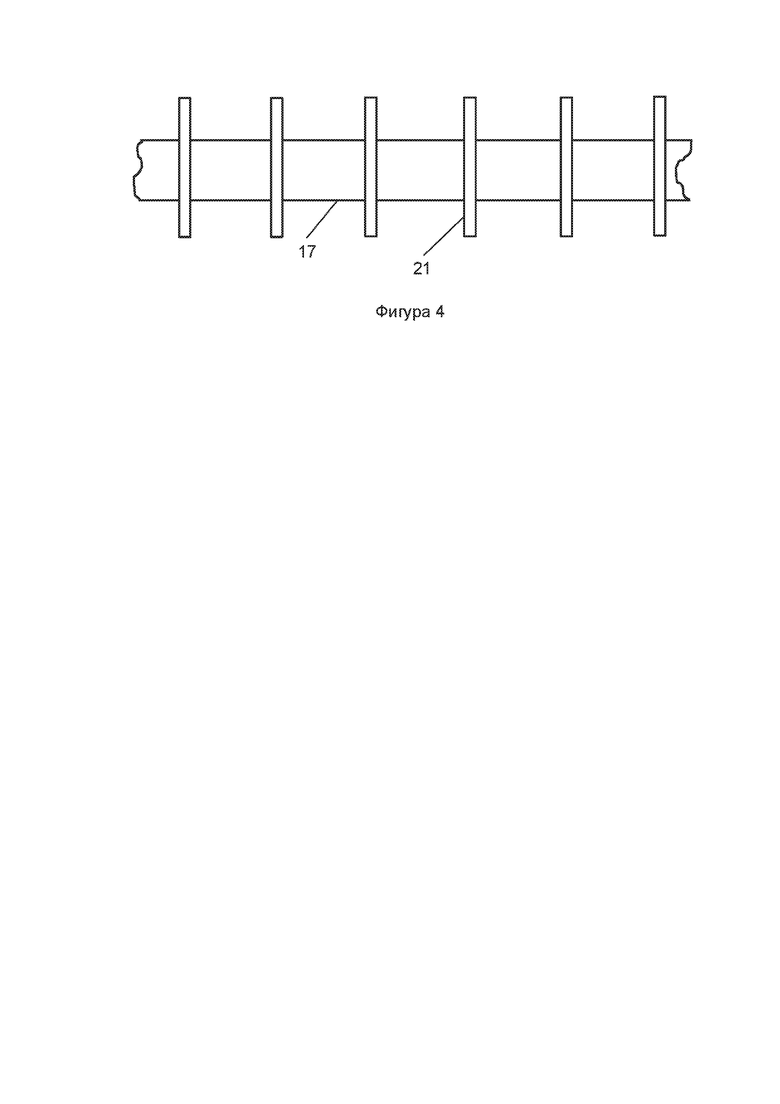

Конструкция заявляемого адсорбера для проведения короткоцикловой безнагревной адсорбции проиллюстрирована фигурами 1-4:

- фигура 1 – общий вид адсорбера в разрезе,

- фигура 2 – вид сверху спирального варианта выполнения теплообменного устройства,

- фигура 3 – вид сверху коллекторного варианта выполнения теплообменного устройства,

- фигура 4 – дисковое оребрение трубчатой части теплообменного устройства,

с использованием следующих обозначений:

1 – цилиндрический корпус;

2 – коническая крышка;

3 – коническое днище;

4 – штуцер для подачи исходной смеси,

5 – штуцер для отвода очищенного газа;

6 – штуцер для отвода паров при десорбции;

7 – загрузочный люк;

8 – опорное кольцо;

9 – балка;

10 – опора;

11 – колосниковая решетка;

12 – слой гравия;

13 – слой адсорбента;

14 – разгрузочный люк;

15 – штуцер ввода теплоносителя;

16 – штуцер вывода теплоносителя;

17 – теплообменное устройство;

18 – штуцер для отвода конденсата;

19 – трубчатая спираль;

20 – трубчатый коллектор;

21 – дисковое оребрение.

Адсорбер, изображенный на фигуре 1, представляет собой цилиндрический корпус 1 с коническими крышкой 2 и днищем 3. В коническую крышку 2 вмонтированы штуцер для подачи исходной смеси 4 и загрузочный люк 7, с помощью которого осуществляют замену слоя адсорбента 13 через 1-2 года работы после достижения предела адсорбционной активности. В коническое днище 3 вмонтированы штуцер для отвода очищенного газа 5 и штуцер для отвода паров при десорбции 6. В нижней части цилиндрического корпуса 1 монтируется опорное кольцо 8, на котором закрепляются горизонтальные балки 9 с опорами 10, куда укладывается горизонтально ориентированная колосниковая решетка 11 с достаточно крупными отверстиями, чтобы в ходе эксплуатации они не засорялись механическими примесями или частицами адсорбента и в то же время обеспечивали равномерное прохождение потока исходной смеси через слой адсорбента 13. Поскольку гранулы адсорбента имеют размеры существенно меньше отверстий колосниковой решетки 11, то между колосниковой решеткой 11 и слоем адсорбента 13 размещают тонкий слой гравия 12 с таким фракционным составом, чтобы частицы гравия не проваливались в отверстия колосниковой решетки 11, а гранулы адсорбента не проходили сквозь слой частиц гравия 12. В цилиндрический корпус 1 на расчетной границе контакта слоев гравия 12 и адсорбента 13 монтируют штуцера ввода и вывода теплоносителя 15 и 16, соответственно, сопряженные с теплообменным устройством 17, которое может иметь форму трубчатой спирали 19 (фигура 2) или трубчатого коллектора 20 (фигура 3). Трубчатая часть теплообменного устройства 17 (спираль 19 или коллектор 20) может иметь дисковое оребрение 21 (фигура 4). Для эксплуатационной ситуации, когда происходит конденсация десорбируемых паров, в коническом днище 3 предусмотрен штуцер для отвода конденсата 18.

Заявляемый адсорбер для проведения короткоцикловой безнагревной адсорбции функционирует следующим образом. Исходный влажный природный газ под давлением 5,0 МПа при температуре 30 °С поступает в адсорбер через штуцер для подачи исходной смеси 4 и, равномерно распределяясь в конической крышке 2 по всему сечению цилиндрического корпуса 1, проходит через слой адсорбента 13, поглощающего влагу (например, цеолит КА), сверху вниз, что предохраняет адсорбент от псевдоожижения и истирания. Осушенный природный газ после слоя гравия 12 и колосниковой решетки 11 через штуцер для отвода очищенного газа 5 в коническом днище 3 направляется по назначению на следующие стадии технологического производства. По завершении адсорбционной осушки природного газа, фиксируемой по точке росы, автоматически перекрываются клапаны на трубопроводах (на фигуре 1 не показаны), сопряженных со штуцером для подачи исходной смеси 4 и штуцером для отвода очищенного газа 5. Одновременно открывается клапан на трубопроводе (на фигуре 1 не показаны), сопряженном со штуцером для отвода паров при десорбции 6 и ресивером или вспомогательным трубопроводом (на фигуре 1 не показаны), благодаря чему в адсорбере падает давление от рабочего 5,0 МПа до давления десорбции 0,2 МПа. Таким образом, аппарат переводится в режим регенерации адсорбента. При снижении давления из адсорбера выводятся как природный газ, ранее занимавший свободный объем, так и десорбируемая влага. Во избежание конденсации влаги и замерзания ее в пространстве между гранулами цеолита и частицами гравия из-за снижения температуры газа при его расширении одновременно с клапаном на трубопроводе, сопряженном со штуцером для отвода паров при десорбции 6, открывают клапаны на трубопроводах (на фигуре 1 не показаны), сопряженных со штуцерами ввода и вывода теплоносителя 15 и 16, соответственно, что обеспечивает начало регенерации адсорбента вместе с вводом теплоносителя в теплообменное устройство 17, служащее для подогрева охлажденных газов регенерации до условий, препятствующих формированию фазовых переходов в десорбированных парах воды. Необходимый расход теплоносителя в теплообменное устройство 17 определяется расчетным путем. Если условия для конденсации десорбируемых паров все-таки возникают, то образующийся конденсат стекает в коническое днище 3 и по штуцеру для отвода конденсата 18 сливается в дренажную систему (на фигуре 1 не показана). По завершении регенерации адсорбента автоматически открываются клапаны на трубопроводах (на фигуре 1 не показаны), сопряженных со штуцером для подачи исходной смеси 4 и штуцером для отвода очищенного газа 5, с одновременным закрытием клапана на трубопроводе (на фигуре 1 не показаны), сопряженном со штуцером для отвода паров при десорбции 6 и ресивером или вспомогательным трубопроводом (на фигуре 1 не показаны), и клапанов на трубопроводах, сопряженных со штуцерами ввода и вывода теплоносителя 15 и 16, соответственно, прекращая подачу теплоносителя в адсорбер, и аппарат снова переводится в режим адсорбционной осушки природного газа. На установке осушки природного газа в режимах адсорбции и регенерации адсорбента попеременно в соответствии с циклограммой функционируют два аналогичных адсорбера.

Таким образом, поставленная задача достигается в заявляемом изобретении за счет того, что благодаря подогреву продуктов десорбции, исключающему фазовые переходы в продуктах десорбции (конденсацию и особенно замораживание и кристаллизацию паров воды), регенерацию адсорбента проводят быстрее, чем при отсутствии теплоподвода, уменьшая также продолжительность режима адсорбции и, как следствие, размеры адсорбера и объем загруженного адсорбента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2627849C1 |

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2626354C9 |

| АДСОРБЕР ДЛЯ ОЧИСТКИ ГАЗОВ | 2014 |

|

RU2569349C1 |

| Способ и установка адсорбционной осушки и очистки природного газа | 2019 |

|

RU2717052C1 |

| Способ адсорбционной очистки природного газа высокого давления | 2024 |

|

RU2831440C1 |

| Вертикальный адсорбер | 2024 |

|

RU2827864C1 |

| Способ регенерации адсорбентов при переработке природного газа | 2022 |

|

RU2786205C1 |

| Установка адсорбционной осушки жидких меркаптанов | 2017 |

|

RU2640233C9 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ осушки и очистки природного газа | 2024 |

|

RU2840043C1 |

Изобретение относится к аппаратурному оформлению процессов очистки, осушки и разделения газовых смесей путем короткоцикловой безнагревной адсорбции и может быть использовано в газопереработке, в частности, для удаления водяных паров из природного газа. Адсорбер для проведения короткоцикловой безнагревной адсорбции содержит цилиндрический корпус с коническими крышкой и днищем, смонтированные в крышке загрузочный люк, штуцер для подачи исходной смеси и штуцер для отвода паров при десорбции, установленные на опорном кольце в средней части корпуса балки с опорами, поддерживающие колосниковую решетку, на которую укладывают слой гравия с размещенным сверху слоем адсорбента, установленный в корпусе разгрузочный люк, через который осуществляют выгрузку отработанного адсорбента, смонтированный в днище штуцер для отвода конденсата и расположенный на конической поверхности днища штуцер для отвода очищенного газа, при этом в корпус монтируют штуцера ввода и вывода теплоносителя, сопряженные с теплообменным устройством, размещенным в нижней части слоя адсорбента. Заявляемое изобретение решает задачу предотвращения условий конденсации десорбируемых примесей и, как следствие, возможность снижения продолжительности стадии сброса давления при регенерации адсорбента с уменьшением продолжительности режимов регенерации и адсорбции, размеров адсорбера и объема загруженного адсорбента. 6 з.п. ф-лы, 4 ил.

1. Адсорбер для проведения короткоцикловой безнагревной адсорбции, содержащий цилиндрический корпус с коническими крышкой и днищем, смонтированные в крышке загрузочный люк, штуцер для подачи исходной смеси и штуцер для отвода паров при десорбции, установленные на опорном кольце в средней части корпуса балки с опорами, поддерживающие колосниковую решетку, на которую укладывают слой гравия с размещенным сверху слоем адсорбента, установленный в корпусе разгрузочный люк, через который осуществляют выгрузку отработанного адсорбента, смонтированный в днище штуцер для отвода конденсата и расположенный на конической поверхности днища штуцер для отвода очищенного газа, отличающийся тем, что в корпус монтируют штуцера ввода и вывода теплоносителя, сопряженные с теплообменным устройством, размещенным в нижней части слоя адсорбента.

2. Адсорбер по п. 1, отличающийся тем, что штуцер ввода теплоносителя соединяют со штуцером системы подачи водяного пара, горячей воды или горячего газа.

3. Адсорбер по п. 1, отличающийся тем, что теплообменное устройство выполняют в виде трубчатой спирали.

4. Адсорбер по п. 1, отличающийся тем, что теплообменное устройство выполняют в виде трубчатого коллектора.

5. Адсорбер по п.п. 3 и 4, отличающийся тем, что трубчатую часть теплообменного устройства реализуют в несколько рядов по высоте слоя адсорбента.

6.Адсорбер по п. 5, отличающийся тем, что трубчатую часть теплообменного устройства обеспечивают дисковым оребрением.

7. Адсорбер по п. 6, отличающийся тем, что дисковое оребрение трубчатой части теплообменного устройства выполняют с расстоянием между дисками не менее трех диаметров гранул адсорбента.

| ВЕРТИКАЛЬНЫЙ АДСОРБЕР | 2016 |

|

RU2621752C1 |

| АДСОРБЕР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1997 |

|

RU2144418C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ И ОСУШКИ ГАЗОВ | 2006 |

|

RU2342980C2 |

| СПОСОБ БЕСКОНТАКТНОГО ПОЗИЦИОННОГО КОНТРОЛЯ УРОВНЯ | 1992 |

|

RU2006000C1 |

Авторы

Даты

2019-04-24—Публикация

2018-07-13—Подача