{5) устройство ДЛЯ ФОРЖРОВАНИЯ ОБРАТНОЙ СТОРОНЫ СВАРНОГО ШВА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ФОРМИРОВАНИЯ ОБРАТНОЙ СТОРОНЫ ШВА | 1971 |

|

SU318452A1 |

| Устройство для сварки продольных швов обечаек | 1990 |

|

SU1787729A1 |

| Способ изготовления обечаек | 1983 |

|

SU1123823A1 |

| Центратор для сборки под сварку цилиндрических изделий | 1979 |

|

SU897448A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ПОЛЫХ ИЗДЕЛИЙ | 2000 |

|

RU2189893C2 |

| Устройство для сборки,сварки и торцовки обечаек из сегментов | 1983 |

|

SU1131622A1 |

| Устройство для сборки и формирования обратной стороны кольцевых стыков | 1985 |

|

SU1310154A1 |

| Приспособление для совмещения кромок деталей,собираемых под сварку | 1979 |

|

SU867583A1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

| Конструкция сварного соединения балок | 1978 |

|

SU863224A1 |

Изобретение относится к сборке и сварке, а именно к устройствам, которые служат подкладкой для формирования проплава сварного шва, подготовки кромок, под сварку, вырезки технологических элементов и могут быть использованы в установках для сварки продольных швов листов, цилиндров, обечаек и коробчатых конструкций.. Известен стенд для сборки и свирки изделий коробчатого сечения, содержащий оправку с подкладками, прижимаем 1/«1 к свариваемым кромкам пнев моцилиндрам. Оправка выполнена в аиде герметичнойбалки, а пневмоцилинд ры установлены внутри нее, примем их полости соединены с полостью балки-. Данная оправка обеспечивает ка чественную сварку изделий малого сечения и большой длины l. Недостатками данной оправки являются сложность конструкции и невозможнорть подготовки кромок под сварку на подкладке, а также невозможность вырезки технологических элементов с последующей вваркой на их место рабочих частей конструкции. Наиболее близким к изобретению по технической сущности и достигаемому .эффекту является устройство для формирования обратной сторо « сварного шва, содержащее две вертикальные стенки, между которыми расположена с возможностью одновременного горизонтального и вертикального перемещения подкладка, снабженная механизмом поджатия, направляющими штифтами, взаимодействую|циё с наклонными пазами и опорный элемент со скосами, взаимс действую1цими соoтвeтcтвyюutи w им иаступами, выполненными на подкпадке. Устройство позволяет сократить технологический цикл путек| совмещения операций обработки кромок под еварку-торцовку И непосредственно сварку в одном устройстве, а также обеспечивает воаг

можность вырезки технологических элементов из листов, обечаек, панелей 2.

Недостатком известного устройства является то, что его невозможно использовать при сварке обечаек малого диаметра и коробчатых изделий малого сечения, имеющих большую длину, так как операции обработки кромок под сварку-торцовкуи вырезку технологических элементов протекают неудовлетворительно, а сварной шов получается очень низкого качества.

При работе известное устройство опирается своими концами на опоры, находящиеся вне габаритов, например обечайки малого диаметра и большой длины. При поджатии кромок обечайки к подкладке устройства, последняя прогибается (средняя часть ее отходит от кромок обечайки, образуя зазор), т.е. жесткость устройства недостаточна по причине малого попереного сечения, которое определяется -малой величиной внутреннего диаметра обечайки. В результате средняя , часть кромок обечайки не прижимается к подкладке, не выравнивается, и сварной шов получается некачественным.

Кроме того, известное устройство не позволяет производить операции оработки кромок под сварку-торцовку и непосредственно сварку двух стыков, например, коробчатых конструкций с одной установки устройства в изделии, так как сварив один стык и проделав указанные операции с это стороны стыка, необходимо извлечь устройство из свариваемой конструкц с последующей установкой его на вто рой стык, что приводит к увеличению цикла сварки.

Таким образом, недостатки известного устройства снижают его техноло гические возможности и универсальность.

Целью изобретения является обе.спечение качественной сварки коробчатых изделий малого сечения и обечаек малого диаметра, имеющих большую длину, а также расширение технологических возможностей и унизерсаль ности устройства и повышение производительности труда.

Эта цель достигается тем, что в устройстве для формирования сварного шва, содержащем две вертикальные стенки, между которыми расположена с возможностью одновременного горизонтального и вертикального перемещения подкладка, снабженная механизмом поджатия и направляющими штифтами, взаимодействующими с наклонными пазами, и опорный элемент со скосами, взаимодействующими с соответствующими на подкладке, опорный элемент представляет собой опорную рейку, выполненную с наклонными пазами, вертикальные стенки также установлены с возможностью совместного одновременного горизонтального и вертикального перемещения, выполнены с выступами, взаимодействующикм со скосами опорной рейки, снабжены механизмом поджатия и штофтами, взаимодействующими с пазами рейки, ПРИ этом пазы и скосы рейки, взаимодействующие с соответствующими элементами подкладки, чередуются с пазами и скосами, взаимодействующими с элементами стенок, а механизмы поджатия подкладки и стенок размацены противоположно на концах опорной рейки.

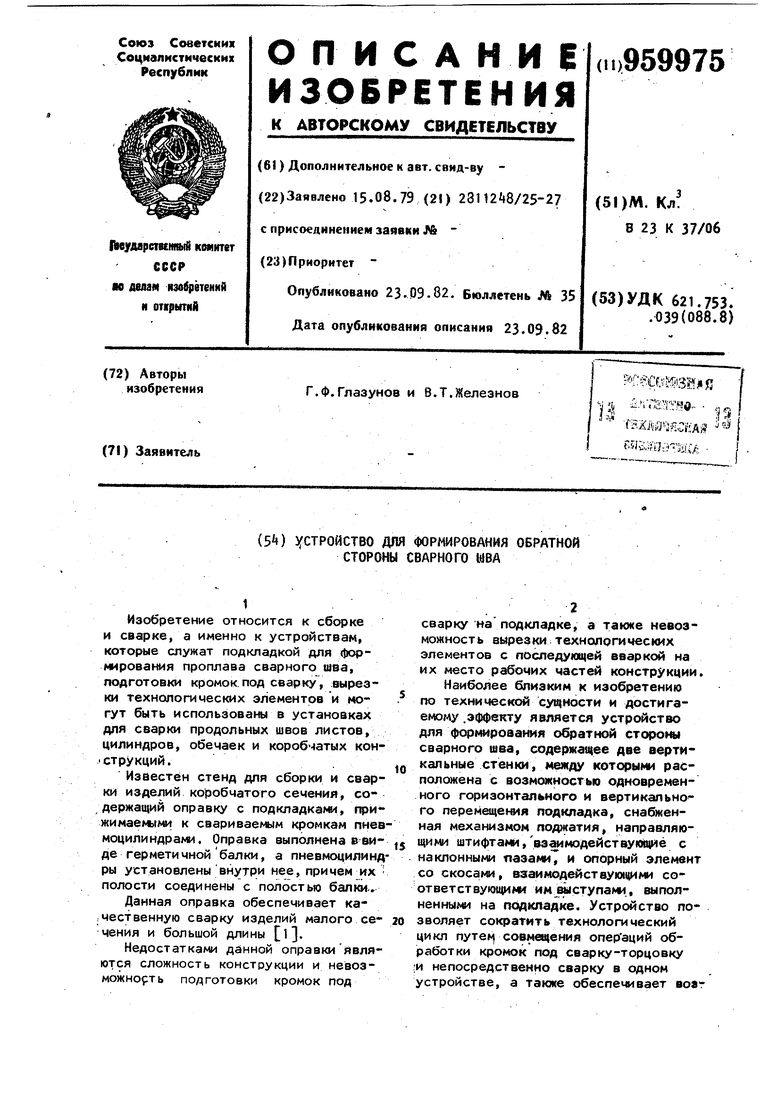

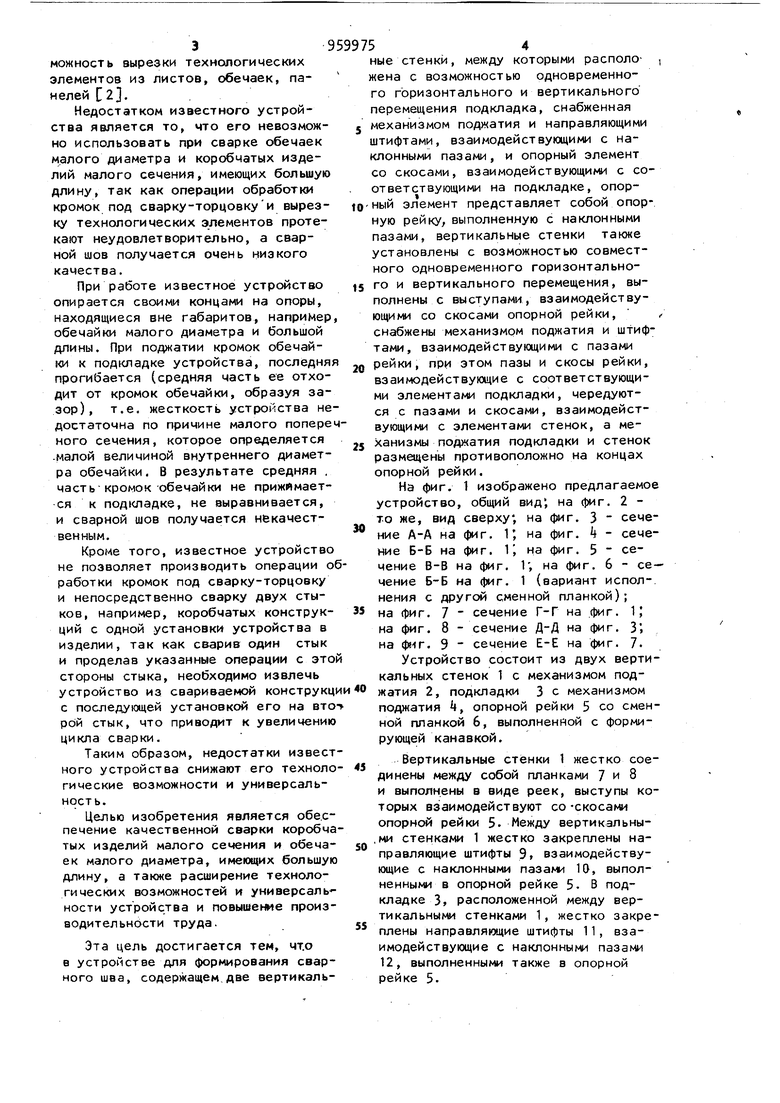

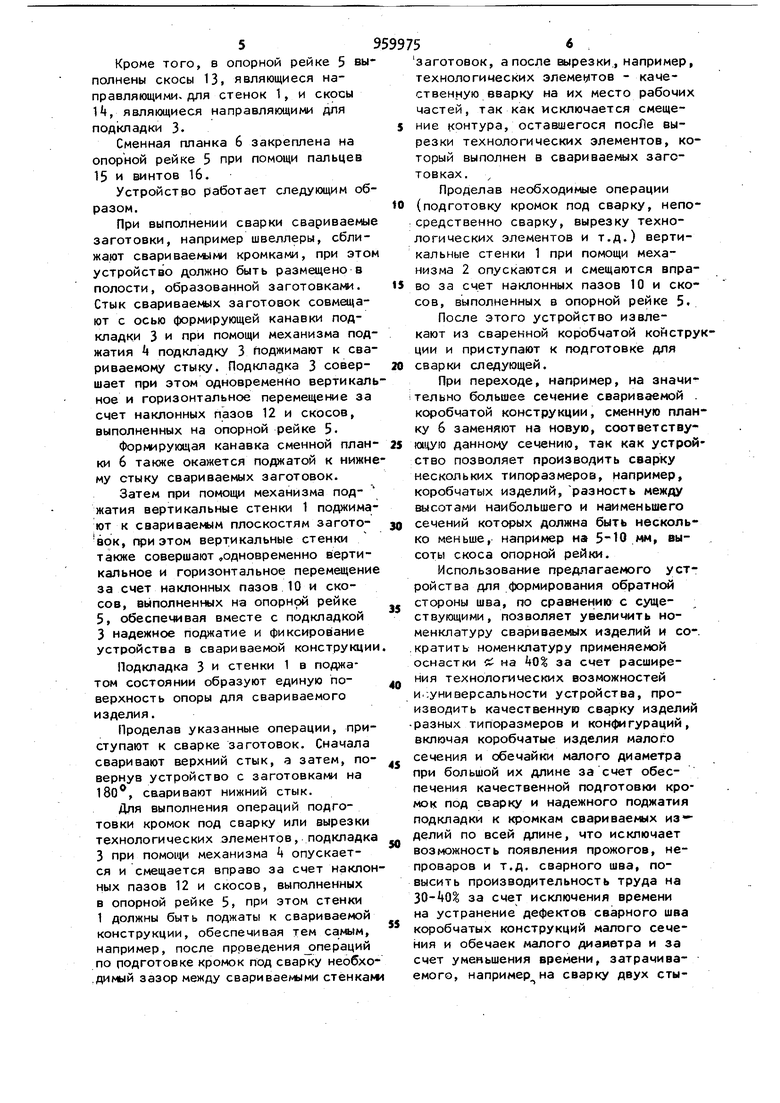

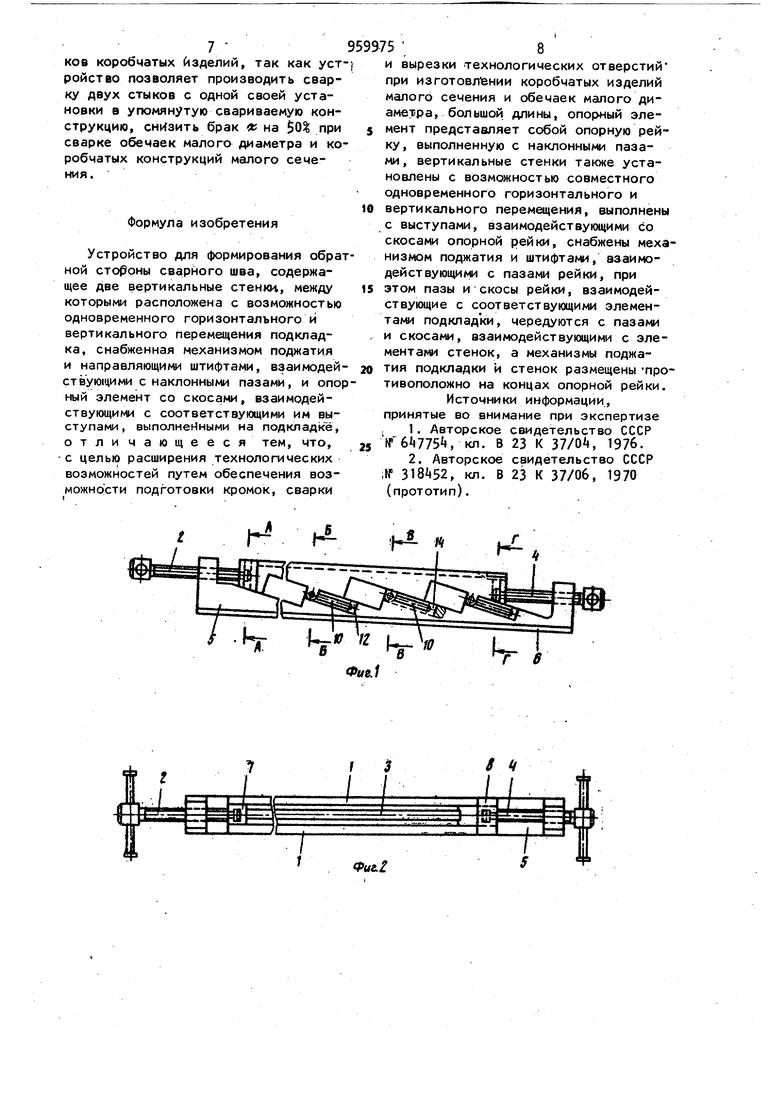

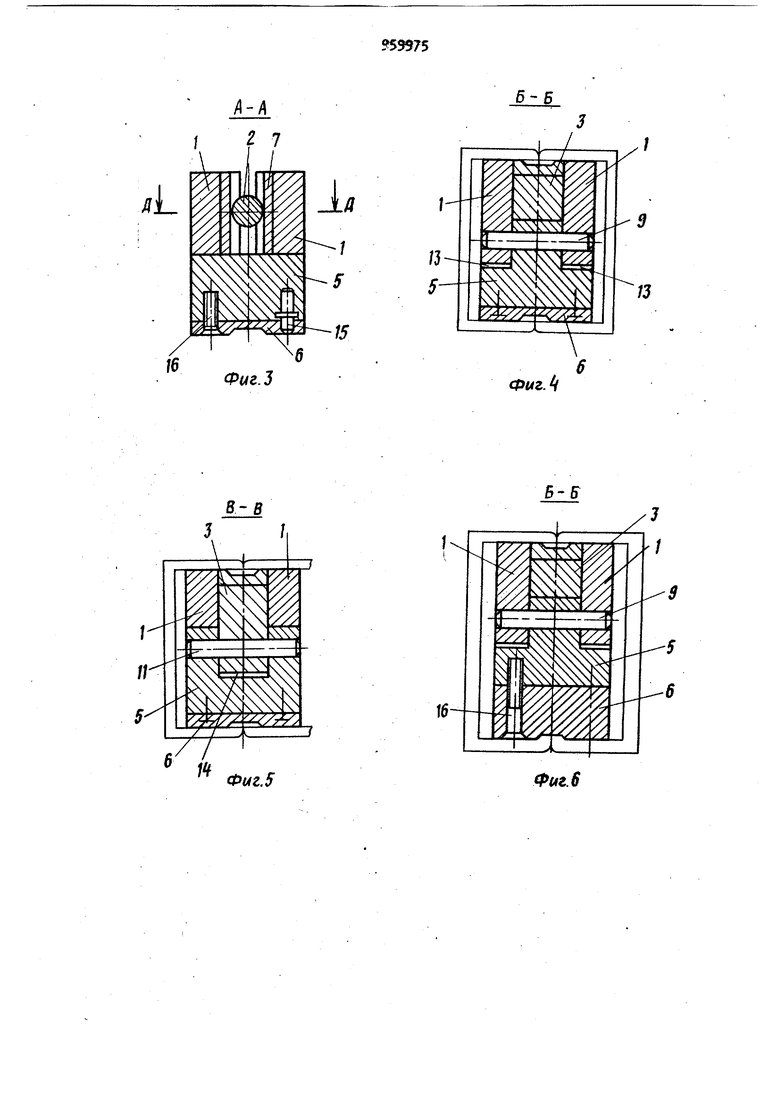

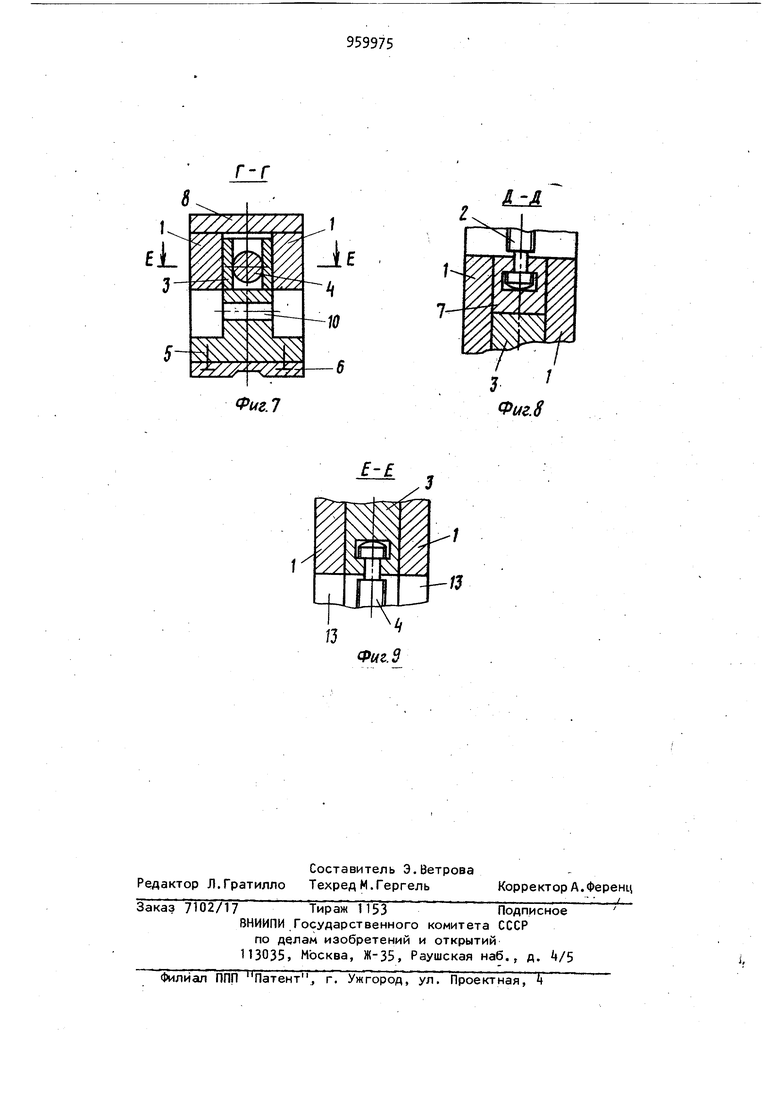

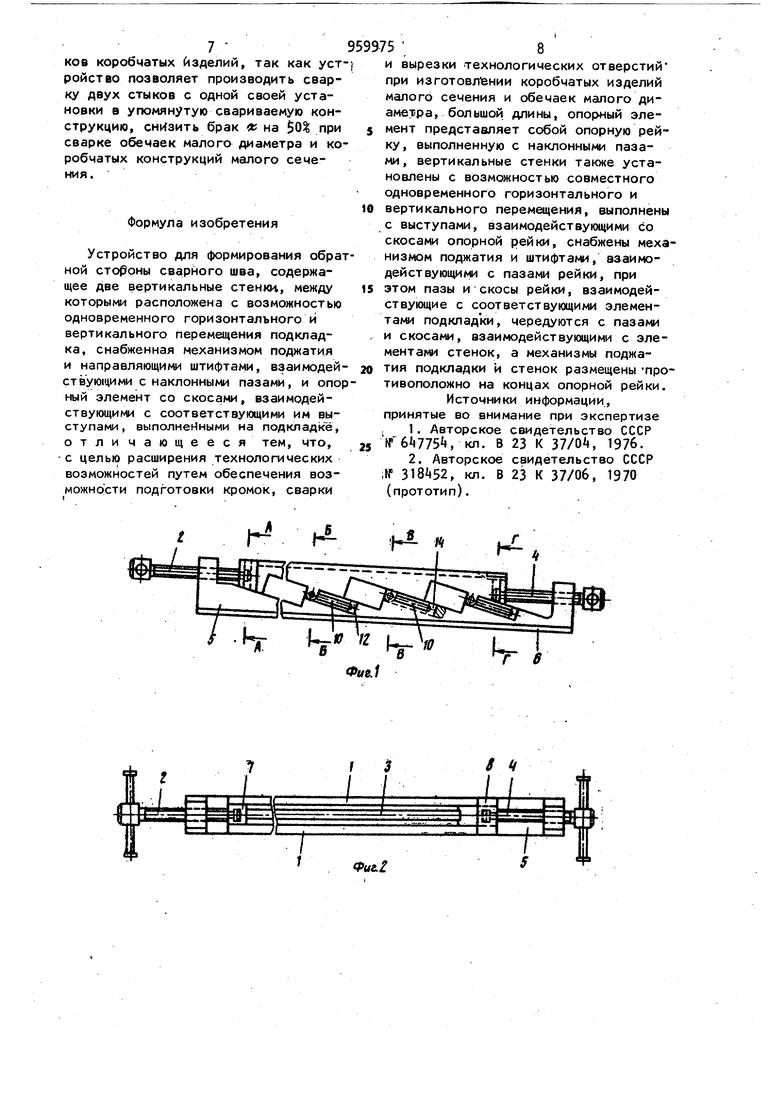

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 1, на фиг. 4 - сечение Б-Б на фиг. Г, на фиг. 5 - сечение В-В на фиг. 1; на фиг. 6 - сечение Б-Б на фиг. 1 (вариант исполнения с другой сменной планкой); на фиг. 7 - сечение Г-Г на .фиг. 1J на фиг. 8 - сечение Д-Д на фиг. 3, на фиг. 9 - сечение Е-Е на фиг. 7.

Устройство состоит из двух вертикальных стенок 1 с механизмом поджатия 2, подкладки 3 с механизмом поджатия 4, опорной рейки 5 со сменной планкой 6, выполненной с формирующей канавкой.

Вертикальные стенки 1 жестко соединены между собой планками 7 и 8 и выполнены в виде реек, выступы которых взаимодействуют со-скосами опорной рейки 5. Между вертикальны,ми стенками 1 жестко закреплены направляющие штифты 9 взаимодействующие с наклонными пазами 10, выполненными в опорной рейке 5- В подкладке 3, расположенной между вертикальными стенками 1, жестко закреплены направляющие штифты 11, взаимодействующие с наклонны | пазами 12, выполненными также в опорной рейке 5. Кроме того, в опорной рейке 5 вы полнены скосы 13, являющиеся направляющими, для стенок 1, и скосы 1, являющиеся направляющими для подкладки 3. Сменная планка 6 закреплена на опорной рейке 3 при помощи пальцев 15 и винтов 1б. Устройство работает следующим об разом. При выполнении сварки свариваемы заготовки, например швеллеры, сближают свариваемыми кромками, при это устройство должно быть размещено в полости, образованной 3aroTOBKaN. Стык свариваемых заготовок совмацают с осью формирующей канавки подкладки 3 и при помощи механизма под жатия k подкладку 3 Поджимают к сва риваемому стыку. Подкладка 3 совершает при этом одновременно вертикал ное и горизонтальное перемещение за счет наклонных пазов 12 и скосов, выполненных на опорной рейке 5. Формирующая канавка сменной план ки 6 также окажется поджатой к нижн му стыку свариваемых заготовок. Затем при помощи механизма поджатия вертикальные стенки 1 поджима ют к свариваемым плоскостям заготовок, при этом вертикальные стенки также совершают одновременно вертикальное и горизонтальное перемещени за счет наклонных пазов 10 и скосов, выполненных на опорной рейке 5, обеспечивая вместе с подкладкой 3 надежное поджатие и фиксирование устройства в свариваемой конструкци Подкладка 3 и стенки 1 в поджатом состоянии образуют единую поверхность опоры для свариваемого изделия. Проделав указанные операции, приступают к сварке заготовок. Сначала сваривают верхний стык, а затем, повернув устройство с заготовками на 180®, сваривают нижний стык. Для выполнения операций подготовки кромок под сварку или вырезки технологических элементов, подкладка 3 при помощи механизма k опускается и смещается вправо за счет наклон ных пазов 12 и скосов, выполненных в опорной рейке 5, при этом стенки 1 должны быть поджаты к свариваемой конструкции, обеспечивая тем сашм, например, после проведения Jзпepaций по подготовке кромок под сварку необхо ,димый зазор между свариваемыми стенкак заготовок, а после нерезки, например, технологических элементов - качественную вварку на их место рабочих частей, так как исключается смещение контура, оставшегося посЛе вырезки технологических элементов, который выполнен в сваривае 1х заготовках. Проделав необходимые операции (подготовку кромок под сварку, непосредственно сварку, вырезку технологических элементов и т.д.) вертикальные стенки 1 при помощи механизма 2 опускаются и смещаются вправо за счет наклонных пазов 10 и скосов, выполненных в опорной рейке 5. После этого устройство извлекают из сваренной коробчатой конструкции и приступают к подготовке для сварки следующей. При переходе, например, на значи тельно большее сечение свариваемой . коробчатой конструкции, сменную планку 6 заменяют на новую, соответствуюидую данному сечению, так как устройство позволяет производить сварку нескольких типоразмеров, например, коробчатых изделий, разность между высотами наибольшего и наименьшего сечений которых должна быть несколько меньше, например на 5-10 мм, высоты скоса опорной рейю1. Использование предлагаемого устройства для формирования обратной стороны шва, по сравнению с существующими, позволяет увеличить номенклатуру свариваемых изделий и со-. кратить номенклатуру применяемой оснастки «; на kQ% за счет расширения технологических возможностей и.,универсальности устройства, производить качественную сварку изделий разных типоразмеров и конфигураций, включая коробчатые изделия малого сечения и обечайки малого диаметра при большой их длине за счет обеспечения качественной подготовки кромок под сварку и надежного поджатия подкладки к кромкам свариваемых изделий по всей длине, что исключает возможность появления прожогов, непроваров и т.д. сварного шва, повысить производительность труда на за счет исключения времени на устранение дефектов сварного шва коробчатых конструкций малого сечеия и обечаек малого диаяетра и за чет уменьшения времени, затрачивамого, например на сварку двух стыков коробчатых изделий, так как уст ройство позволяет производить сварку двух стыков с одной своей установки в упомянутую свариваемую конструкцию, снизить брак 1 на $0% при сварке обечаек малого диаметра и ко робчатых конструкций малого сечения. Формула изобретения Устройство для формирования обра ной стороны сварйого шва, содержащее две вертикальные стенюл, между которыми расположена с возможностью одновременного горизонтального и вертикального перемещения подкладка, снабженная механизмом поджатия и направляющими штифтами, взаимодей ствующие с наклонными пазами, и опо ный элемент со скосами, взаимодействующими с соответствующими им выступами, выполненными на подкладке, отличающееся тем, что, -с целью расширения технологических возможностей путем обеспечения возможно сти подготовки кромок, сварки и вырезки технологических отверстий при изготовлении коробчатых изделий малого сечения и обечаек малого диаметра, большой длины, опорный элемент представляет собой опорную рейку, выполненную с наклонными пазами, вертикальные стенки также установлены с возможностью совместного одновременного горизонтального и вертикального перемещения, выполнены с выступами, взаимодействующими со скосами опорной рейки, снабжены меха низмом поджатия и штифтами, азаимодействующиж с пазами рейки, при этом пазы и скосы рейки, взаимодействующие с соответствующими элементами подкладки, чередуются с пазами и скосами, взаимодействующими с элементами стенок, а механизмы поджатия подкладки и стенок размещены -противоположно на концах опорной рейки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 64775, кл. В 23 К 37/0, 1976. 2.Авторское свидетельство СССР ;№ 318А52, кл. В 23 К 37/06, 1970 (прототип).

ffut-t

Б-Б

Фиг.

В-В

В-В

Фиг. 6

ФигЛ

Фиг. 8

Е-

Фиг. 9

Авторы

Даты

1982-09-23—Публикация

1979-08-15—Подача