ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Приоритет по предмету настоящей заявки относится к заявке США №61/740,080, поданной 20 декабря 2012 г., описательная часть которой полностью включена в настоящую заявку как справочный материал.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Керамические пузыри, такие, как стеклянные пузыри, широко известные как «стеклянные микропузыри», «полые стеклянные микросферы» или «полые стеклянные бусины» широко используются в промышленности, например, как присадки полимерных компаундов. Во многих отраслях промышленности стеклянные пузыри используются, например, для снижения веса и усовершенствования обработки, для стабилизации габаритов и текучих свойств полимерных компаундов. В основном, желательно, чтобы стеклянные пузыри были прочными и не разрушались в процессе обработки конкретного полимерного компаунда.

Одним из приложений таких пузырей являются синтактические пены. Синтаксические пены, содержащие керамические пузыри (например, стеклянные пузыри) используются для изоляции во множестве прикладных задач ввиду их низкой теплопроводности. Например, синтактические пены используются в прикладных задачах изоляции во влажной среде (т.е. там, где изоляция подвержена воздействию морской воды) для морских трубопроводов.

КРАТКОЕ СОДЕРЖАНИЕ

В настоящей заявке представлена керамическая частица, включающая отдельные полые керамические сфероиды, поверхность которых покрыта слоем фторполимера. Во многих реализациях слой фторполимера придает повышенную стойкость к разрушению, например, при смешивании композитных частиц с матричным материалом композитным частицам и композитным материалам, включающим в себя композитные частицы, придается гидрофобность и устойчивость к разрушению под воздействием морской воды. За счет этих свойств композитные частицы особенно полезны в синтаксических пенах, применяемых, например, для решения задач изолирования.

Заявляется композитная частица, представляющая собой отдельный полый керамический сфероид и фтормолимерный слой на поверхности отдельного полого керамического сфероида. Фторполимер представляет собой гомополимер или сополимер перфторалкильного винилового эфира; перфторалкокси винилового эфира; по меньшей мере одного фторолефина, независимо представленного формулой C(R)2=CF-Rf, где Rf представляет собой фтор или перторалкил, имеющий от 1 до 8 атомов углерода, и R представляет собой водород, фтор или хлор; или их сочетание.

Заявляется также множество таких композитных частиц.

Заявляется композитный материал, содержащий множество заявляемых композитных частиц, распределенных в матричном материале.

Заявляется также направляющая структура со слоем заявляемого композитного материала, расположенным на ее наружной поверхности.

Заявляется также способ изготовления композитных частиц. Способ заключается в приготовлении взвеси, содержащей однородную водную фазу и взвешенную фазу, содержащую фторполимер; в смешивании взвеси с множеством полых керамических сфероидов так, чтобы слой фторполимера покрыл хотя бы часть каждого полого керамического сфероида для формирования композитных частиц, каждая из которых представляет собой отдельный полый керамический сфероид; и в отделении композитных частиц от однородной водосодержащей фазы.

В настоящей заявке упоминание любого объекта в единственном числе не означает именно один объект, а охватывает общий класс, к которому относится данный объект, который может быть использован в качестве примера. Объекты, упоминаемые в единственном числе, взаимозаменяемы с термином «как минимум один» или «по меньшей мере один». Фразы «как минимум один из» и «содержит как минимум один из», сопровождаемые списком, относятся к любой из позиций списка и к любому сочетанию двух или более позиций списка. В диапазоны чисел включаются конечные значения и нецелочисленные значения между конечными значениями, если не оговорено иное.

В настоящей заявке используется следующая терминология.

Термин «водный» означает наличие как минимум 5 весовых процентов воды.

Термин «керамический» относится к стеклу, кристаллической керамике, стеклокерамике и их сочетаниям

Термин «микропузырь» относится к полой сферообразной или сферической частице, максимальный размер которой меньше одного миллиметра.

Термин «микросфера» относится к сферической или эллипсообразной частице, максимальный размер которой меньше одного миллиметра.

Термин «мономер» относится к веществу, образованному молекулами мономера.

Термин «молекула мономера» относится к молекуле, которая может подвергнуться полимеризации, внося тем самым образующие модули в основную структуру макромолекулы.

Термин «неполимерный» по отношению к компаунду означает, что компаунд не является полимером.

Термин «полимер» относится к макромолекуле, где имеется по крайней мере 10 последовательных мономерных модулей (или вещество, образованное такими макромолекулами).

Термин «сфероид» относится к объекту приблизительно сферической формы.

Термин «сферообразный» означает приблизительно сферическую форму.

Термин «поверхностно-активное вещество» (ПАВ) относится к органическому поверхностно-активному компаунду, уменьшающему поверхностное натяжение жидкости и снижающему взаимное натяжение между двумя жидкостями или между жидкостью и твердым веществом. В сосав поверхностно-активных веществ обычно входят водные (полярные) частицы и липофильные (неполярные) частицы. Мыло и эмульгаторы подпадают под действие термина «поверхностно-активное вещество».

Задачей изложенного выше реферата не является описание каждой реализации настоящей заявки или каждого примера ее внедрения. Описание дополняется более конкретными показательными реализациями. Поэтому необходимо иметь в виду, что иллюстрации и последующее описание приводятся исключительно с иллюстративными целями и ни в коей мере не ограничивают области настоящей заявки.

КРАТКОЕ ОПИСАНИЕ ИЛЛЮСТРАЦИЙ

В целях полного понимания настоящей заявки ниже приводится подробное описание различных реализаций настоящей заявки с иллюстрациями, а именно:

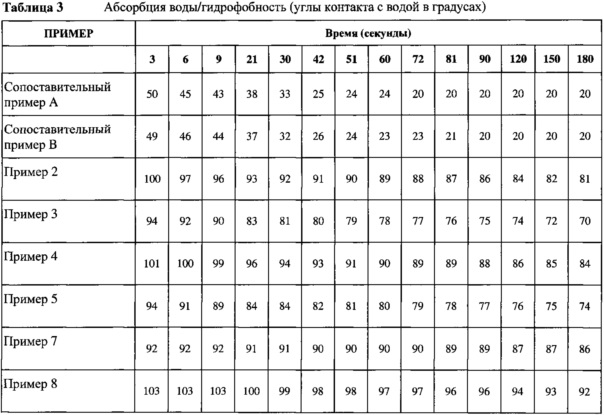

ФИГ. 1 - сечение реализации композитной частицы по настоящей заявке.

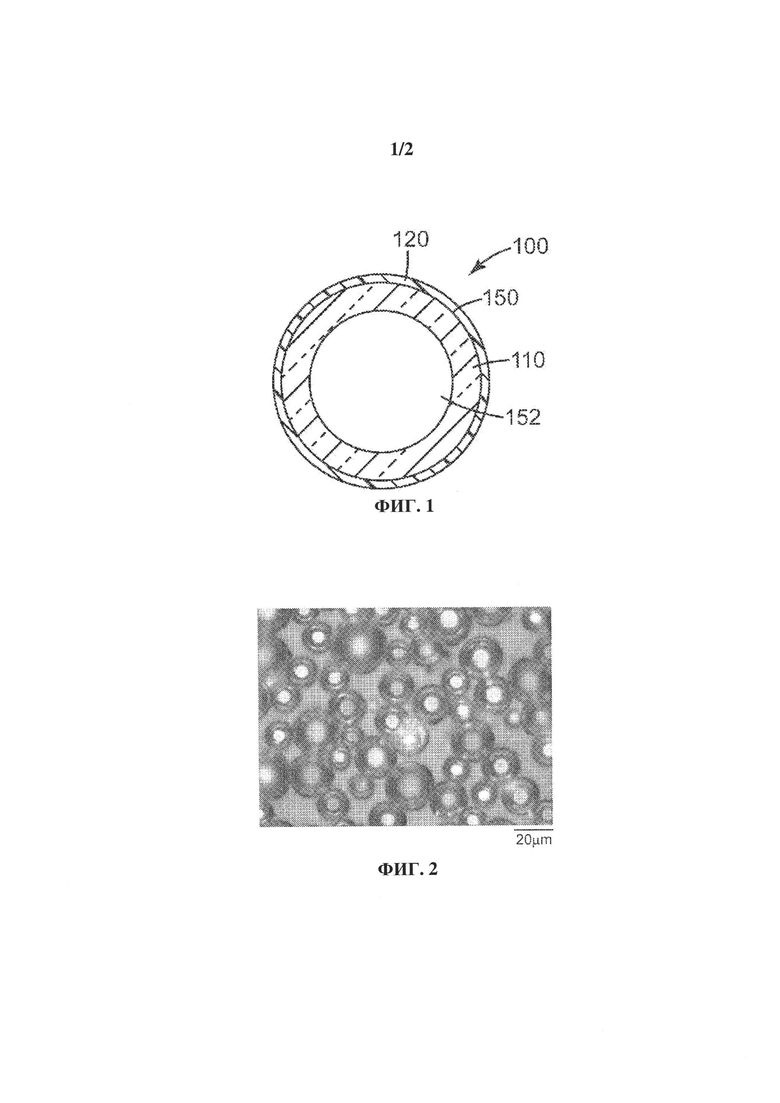

ФИГ. 2 - фотография отдельных композитных частиц примера 4 при 100-кратном увеличении.

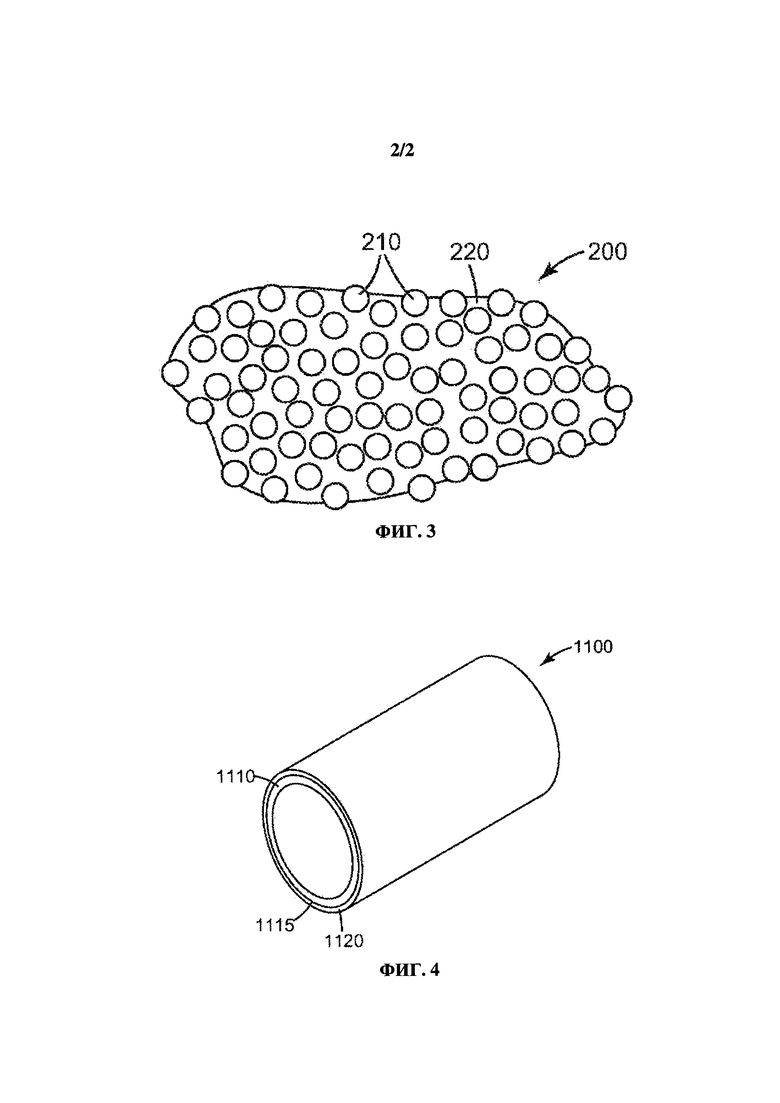

ФИГ. 3 - сечение реализации композитного материала по настоящей заявке.

ФИГ. 4 - условный изометрический вид трубы с изолирующим слоем по одной реализации настоящей заявки.

Поскольку на упомянутых выше иллюстрациях представлены несколько реализаций настоящей заявки, для примера рассмотрены другие реализации, что отмечено в обсуждении. В любом случае все материалы, представленные в настоящей заявке, не следует трактовать в ограничительном смысле. Необходимо отметить, что специалист в данной области способен разработать множество других модификаций и реализаций, подпадающих под область действия и принципы настоящей заявки. Иллюстрации могут быть приведены без соблюдения масштаба.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На ФИГ. 1, композитная частица 100, содержащая отдельный керамический сфероид 110 и фторполимерный слой 120, расположенный на отдельном керамическом сфероиде 110. У отдельного керамического сфероида 110 имеется наружная стенка 150, охватывающая полую внутренность 152.

Сфероид в заявляемой композитной частице обычно сферической или средне-эллипсообразной формы, хотя допускаются незначительные отклонения формы, обусловленные, например, производственным процессом. Размер сфероида может быть одним из ряда полезных значений, но, как правило, максимальный размер или средний диаметр равен менее чем 10 миллиметрам (мм), более характерно менее одного мм. В некоторых реализациях максимальный размер сфероида находится в диапазоне от 0,1 микрометра до одного мм, от одного микрометра до 500 микрометров, от одного микрометра до 300 микрометров, или даже от одного микрометра до 100 микрометров. Это означает, что размер частицы полого керамического сфероида может находиться, например, в диапазоне от 5 до 250 микрометров (в некоторых реализациях от 10 до 110 микрометров, от 10 до 70 микрометров, или даже от 20 до 40 микрометров). В настоящей заявке термин «размер» считается эквивалентным диаметру и высоте стеклянных пузырей. В целях настоящей заявки средний размер по объему определяется посредством дифракции лазерного луча, падающего полые керамические сфероиды, взвешенные в деаэрированной деионизированной воде.

Лазерные дифракционные анализаторы размера частиц можно приобрести, например, под торговой маркой «SATURN DIGISIZER» у компании Micromeritics. Распределение размеров полых керамических сфероидов, используемых для реализаций настоящей заявки, может быть нормальным (распределение Гаусса) или отличающимся от нормального. Отличающиеся от нормального распределения могут быть унимодальными или мультимодальными (например, бимодальным).

В некоторых реализациях отдельный полый керамический сфероид в заявляемой композитной частице может представлять собой стеклянный пузырь (например, стеклянный микропузырь максимального размера до одного мм). Для изготовления пузырей может использоваться стекло различного состава (например, известково-натриевое стекло, боросиликатное стекло). Стеклянные пузыри для заявляемых композитных частиц могут изготовляться по известным технологиям (см., например, патенты США №№2,978,340 (Вич и соавторы); 3,030,215 (Вич и соавторы); 3,129,086 (Вич и соавторы); и 3,230,064 (Вич и соавторы); 3,365,315 (бек и соавторы); 4,391,646 (Хоуэлл); и 4,767,726 (Маршалл); патентная публикация США №2006/0122049 (Маршалл и соавторы), и патентная публикация США № WO 2012/033810 (Амос и соавторы). Технологии для приготовления стеклянных пузырей обычно включают в себя операции нагревания молотого фрита, называемого обычно «подачей», содержащего вспенивающий агент (например, серу или компаунд кислорода и серы).

Хотя состав фрита и/или подачи может быть любым, обеспечивающим выплавку стекла, как правило, на основе веса, фрит содержит от 50 до 90 процентов of SiO2, от 2 до 20 процентов оксида щелочного металла, от 1 до 30 процентов B2O3, от 0,005-0.5 процентов серы (например, в форме

элементарной серы, сульфата или сульфита), от 0 до 25 процентов бивалентных металлических оксидов (например, CaO, MgO, BaO, SrO, ZnO или PbO), от 0 до 10 процентов четырехвалентных металлических оксидов, отличающихся от SiO2 (например, TiO2, MnO2 или ZrO2), от 0 до 20 процентов трехвалентных металлических оксидов (например, Al2O3, Fe2O3 или Sb2O3), от 0 до 10 процентов оксидов пятивалентных атомов (например, P2O5 или V2O5), и от 0 до 5 процентов фтора (в виде фторида), который может играть роль флюсующей добавки, облегчающей плавление стеклянного состава. В подачу могут вводиться дополнительные ингредиенты, например, для придания конкретных свойств или характеристик (скажем, твердости или цвета) готовым стеклянным пузырям.

В некоторых реализациях в состав стекла стеклянных пузырей для заявляемой композитной частицы может входить больше оксида щелочноземельного металла, чем оксида щелочного метала. В некоторых из этих реализаций весовая пропорция оксида щелочноземельного металла к оксиду щелочного металла находится в диапазоне от 1,2:1 до 3:1. В некоторых реализациях в состав стекла стеклянных пузырей входит B2O3 в диапазоне от 2 до 6 процентов относительно общего веса стеклянных пузырей. В некоторых реализациях в состав стекла стеклянных пузырей входит до 5 весовых процентов Al2O3 относительно общего веса стеклянных пузырей. В некоторых реализациях состав стекла в основном свободен от Al2O3. Фраза «В основном свободен от Al2O3» может означать наличие до 5; 4; 3; 2; 1; 0,75; 0.5; 0,25 или 0,1 весового процента Al2O3. Стекло, «в основном свободное от Al2O3ʺ», может также совершенно не содержать Al2O3.

Состав стеклянных пузырей для заявляемой композитной частицы в некоторых реализациях может быть следующим: стекло на 90%, 94%, или даже по меньшей мере на 97% состоит из по меньшей мере 67% SiO2, (например, в диапазоне от 70% до 80% SiO2), содержание оксида щелочноземельного металла находится в диапазоне от 8% до 15% (например, CaO), содержание оксида щелочного металла находится в диапазоне от 3% до 8% (например, Na2O), содержание B2O3 находится в диапазоне от 2% до 6% и содержание SO3 находится в диапазоне от 0,125% до 1,5%. В состав стекла некоторых реализаций входит от 30% до 40% Si, от 3% до 8% Na, от 5% до 11% Ca, от 0,5% до 2% B, и от 40% до 55% O, по отношению к общему весу стеклянной массы.

В качестве примеров материалов, пригодных к использованию в качестве полых керамических сфероидов, можно привести стеклянные пузыри, поставляемые на рынок компанией 3М, Saint Paul, Minnesota, под торговой маркой «3М GLASS BUBBLES» калибров K1, K15, K20, K25, K37, K46, S15, S22, S32, S35, S38, S38HS, S38XHS, S42HS, S42XHS, S60, S60HS, iM30K, 1MI6K, XLD3000, XLD6000, и G-65, и любые из HGS серии «3М GLASS BUBBLES»; стеклянные пузыри производства компании Potters Industries под торговой маркой «Q-CEL HOLLOW SPHERES» (например, калибров 30, 6014, 6019, 6028, 6036, 6042, 6048, 5019, 5023 и 5028); и полые стеклянные частицы, поставляемые на рынок компанией Silbrico Corp., Hodgkins, IL под торговой маркой «SIL-CELL» (например, калибров SIL 35/34, SIL-32, SIL-42 и SIL-43).

Отдельные полые керамические сфероиды могут быть также изготовлены из керамического сырья, такого, как альфа-оксид алюминия, цирконий и силикаты оксида алюминия. В некоторых реализациях отдельные полые керамические микросферы представляют собой алюмосиликатные микросферы, выделенные из пылевидной топливной золы, собранной на угольных электростанциях (например, ценосферы). К пригодным для применения ценосферам относятся поставляемые на рынок компанией Sphere One, Inc., Chattanooga, TN, под торговой маркой «EXTENDOSPHERES HOLLOW SPHERES» (например, калибров SG, MG, CG, TG, HA, SLG, SL-150, 300/600, 350 и FM-1). К другим пригодным для применения керамическим сфероидам относятся кремнеземные керамические полые микросферы с толстыми стенками, поставляемые на рынок компанией Valentine Chemicals из Lockport, Louisiana, такие, как ZEEOSPHERES CERAMIC MICROSPHERES калибров N-200, N-200PC, N-400, N-600, N-800, N1000 и N1200.

Фторполимеры, пригодные для изготовления заявляемых композитных частиц, могут включать в себя один или более сополимеризованных фрагментов, производных одного или более исходных мономеров. Как правило, фторполимер получают из как минимум двух исходных мономеров. К примерам пригодного исходного мономера (мономеров) относятся фторолефины, независимо представленные формулой C(R)2=CF-Rf, где Rf представляет собой фтор или перфтороалкил с 1-8 атомами углерода, в некоторых реализациях количество атомов углерода от 1 до 3, и каждый R is представляет собой независимо водород, фтор ии хлор. В некоторых реализациях фторполимер представляет собой сополимер только фторолефиновых мономеров, представленных формулой C(R)2=CF-Rf. Примерами фторолефинов, представленных этой формулой, являются тетрафторэтилен (TPE), гексафторпропилен (HFP), трифторхлорэтилен (CTFE), и частично фторированные олефины (например, винилиденфторид (VDF), пентафторпропилен и трифторэтилен). В качестве дополнительных примеров мономеров, пригодных для изготовления фторполимеров, можно привести перфторвиниловые эфиры (например, перфторалкил виниловые эфиры (PAVE)) и перфторалкокси виниловые эфиры (PAOVE). Любое сочетание перфторалкил винилового эфира, перфторалкокси винилового эфира; и по меньшей мере одного фторолефина, независимо представленного формулой CR2=CF-Rf может быть пригодной для фторполимеров заявляемых композитных частиц.

В некоторых реализациях полимерные модули, полученные как минимум из одного из мономеров PAVE или PAOVE представлены во фторполимере на уровне до 50 молярных процентов, в некоторых реализациях до 30 молярных процентов или до 10 молярных процентов. К пригодным перфторированным эфирам относятся имеющие формулу CF2=CFO-(CF2)m-(O(CF2)p)n-ORf1, где Rf1 представляет собой перфторированную алкильную группу (C1-C4), m находится в диапазоне от 1 до 4, n находится в диапазоне от 0 до 6, и p находится в диапазоне от 1 до 2, или CF2=CF(CF2)m-O-Rf2, где m находится в диапазоне от 1 до 4 и Rf2 представляет собой перфторированную алифатическую группу, дополнительно содержащую атомы O. К примерам таких перфторалкокси виниловых эфиров относятся CF2=CFOCF2OCF3, CF2=CFOCF2OCF2CF3, CF2=CFOCF2CF2OCF3, CF2=CFOCF2CF2CF2OCF3, CF2=CFOCF2CF2CF2CF2OCF3, CF2=CFOCF2OCF2CF3, CF2=CFOCF2CF2OCF2CF3, CF2=CFOCF2CF2CF2OCF2CF3, CF2=CFOCF2CF2CF2CF2OCF2CF3, CF2=CFOCF2CF2OCF2OCF3, CF2=CFOCF2CF2OCF2CF2OCF3, CF2=CFOCF2CF2OCF2CF2CF2OCF3, CF2=CFOCF2CF2OCF2CF2CF2CF2OCF3, CF2=CFOCF2CF2OCF2CF2CF2CF2CF2OCF3, CF2=CFOCF2CF2(OCF2)3OCF3, CF2=CFOCF2CF2(OCF2)4OCF3, CF2=CFOCF2CF2OCF2OCF2OCF3, CF2=CFOCF2CF2OCF2CF2CF3 и CF2=CFOCF2CF2OCF2CF2OCF2CF2CF3. Допускается также использовать смеси перфторалкил виниловых эфиров (PAVE) и перфторалкокси виниловых эфиров (PAOVE). Примерами перфторалкокси виниловых эфиров, которые допускается включать в фторполимер, являются CF2=CFCF2OCF2CF2OCF3, CF2=CFCF2OCF2CF2CF2OCF3 и CF2=CFCF2OCF2OCF3. Такие перфторированные эфиры являются обычно жидкостями, их можно предварительно эмульгировать с помощью эмульгатора до сопоимеризации с другими компонентами, например, добавлением газообразного фторолефина.

В некоторых реализациях фторполимеры, пригодные для заявляемых композитных частиц, являются сополимерами водородосодержащих, нефторированных мономеров, таких, как олефины (например, этилен и пропилен). В некоторых реализациях полимерные модули, полученные из нефторированных олефиновых мономеров, представлены во фторполимере на уровне до 25 молярных процентов, в некоторых реализациях до 10 молярных процентов или до 3 молярных процентов.

К фторполимерам, пригодным для заявляемых композитных частиц, относятся TFE/пропилен сополимер, TFE/пропилен/VDF сополимер, VDF/HFP сополимер, TFE/VDF/FIFP сополимер, TFE/PMVE сополимер, TFE/CF2=CFOC3F7 сополимер, TFE/CF2=CFOCF3/CF2=CFOC3F7 сополимер, TFE/CF2=C(OC2F5)2 сополимер, TFE/этил винилового эфира (EVE) сополимер, TFE/бутил винилового эфира (BVE) сополимер, TFE/EVE/BVE сополимер, VDF/CF2=CFOC3F7 сополимер, этилен/HFP сополимер, TFE/HFP сополимер, CTFE/VDF сополимер, TFE/VDF сополимер, TFE/VDF/PMVE/этилен сополимер, и TFE/VDF/CF2=CFO(CF2)3OCF3 сополимер. В некоторых реализациях фторполимер представляет собой сополимер винилиден фторида и гексафторпропилена; сополимер винилиден фторида, гексафторпропилена и тетрафторэтилена; сополимер винилиден фторида, гексафторпропилена, тетрафторэтилена и перфторметилвинилового эфира; сополимер винилиден фторида, пропилена и тетрафторэтилена; сополимер винилиден фторида, гексафторпропилена, тетрафторэтилена, перфторметилвинилового эфира и этилена; сополимер этилена и тетрафторэтилена; сополимер тетрафторэтилена и гексафторпропилена; или поли(винилиден фторида). В некоторых реализациях фторполимер не является гомополимером или сополимером тетрафторэтилена. В некоторых реализациях фторполимер не является гомополимером тетрафторэтилена В некоторых реализациях фторполимер является сополимером винилиден фторида и гексафторпропилена. В некоторых реализациях фторполимер является сополимером винилиден фторида, гексафторпропилена и тетрафторэтилена.

Фторполимер, пригодный для заявляемых композитных частиц, приготовляется полимеризацией любого из приведенных выше мономеров. В некоторых реализациях возможна непрерывная полимеризация водной эмульсии в стационарных условиях. Так например, в данной реализации водная эмульсия мономеров (например, включая любой из упомянутых выше), вода, эмульгаторы, буферы и катализаторы непрерывно подаются в перемешивающий реактор под оптимальным давлением и при оптимальной температуре при одновременном отводе получающейся эмульсии или суспензии B некоторых реализациях полная или половинная полимеризация партии производятся подачей упомянутых выше ингредиентов в перемешивающий реактор с целью их взаимной реакции при заданной температуре на протяжении заданного времени, или загрузкой ингредиентов в реактор и подачей в реактор мономеров для поддержания постоянного давления до получения желаемого количества полимера. После полимеризации непрореагировавшие мономеры удаются из латексного отстоя реактора путем выпаривания при пониженном давлении. Фторполимер может быть восстановлен из латекса путем коагуляции или сохранением его в состоянии взвеси для покрытия полых керамических сфероидов.

Полимеризация производится, как правило, в присутствии системы инициации свободного радикала, такого, как персульфат аммония. В реакции полимеризации могут дополнительно участвовать другие компоненты, такие, как переносчики кинетической цепи и комплексообразующие агенты. Обычно полимеризация производится в диапазоне температуры от 10°C до 100°C, или в диапазоне от 30°C до 80°C. Давление полимеризации обычно в диапазоне от 0,3 до 30 МПа, в некоторых реализациях - в диапазоне от 2 до 20 МПа.

При полимеризации эмульсии могут оказаться полезными перфторированные или частично фторированные эмульгаторы. Как правило, наличие этих фторированных эмульгаторов поддерживается в диапазоне от 0,02% до примерно 3% по весу относительно веса полимера.

Средний диаметр частиц полимера, полученного с применением фторированного эмульгатора и определенный способом динамического отражения света, составляет примерно от 10 нанометров (нм) до 300 нм, и в некоторых реализациях примерно от 50 до 200 нм.

В качестве примеров подходящих эмульгаторов можно привести перфторированный и частично фторированный эмульгатор с формулой [Rf-O-L-COO-]iXi+, где L представляет собой линейную частично или полностью фторированную алкиленовую группу или алифатическую углеводородную группу, Rf представляет собой линейную частично или полностью фторированную алифатическую группу, или линейную частично или полностью фторированную алифатическую группу, прерываемую одним или более атомами кислорода, Xi+ представляет собой катион с валентностью i, i равняется 1, 2 или 3. (См., например, патентные, публикации США №№2007/0015864, 2007/0015865, и 2007/0142541, Хинтцтер и соавторы, и патентные публикации США №№2006/0199898 и 2007/0117915 (Фунаки и соавторы). Дополнительные пригодные эмульгаторы, включая фторированные полиэфирные эмульгаторы, приводятся в патенте США №6,429,258, Морган и соавторы, и перфторированные или частично фторированные алкокси кислоты и из соли, где перфторалкильный компонент перфторалкокси включает от 4 до 12 атомов углерода или от 7 до 12 атомов углерода. (См., например, патент США No. 4,621,116, Морган). Дополнительные пригодные эмульгаторы, включая перфторированный или частично фторированный эфир, содержащий эмульгаторы, приводятся в патентных публикациях США №№2006/0223924, Цуда, Нобухико и соавторы, 2007/0060699, Цуда, Нобухико и соавторы, 2007/0142513, Цуда, Нобухико и соавторы и 2006/0281946, Морита, Шигеру и соавторы. Фторалкил, например перфторалкил, карбоксильные кислоты и их соли включают в себя 6-20 атомов углерода, такие, как аммония пертфороктаноат (APFO) и аммония перфторонаноат. (См., например, патент США No. 2,559,752, Берри), может оказаться полезным для предмета настоящей заявки. При желании эмульгаторы можно удалить или восстановить из фторпоимерного латекса, как изложено в патентах США №№5,442,097, Обермайер и соавторы, 6,613,941, Феликс и соавторы, 6,794,550, Хинтцтер и соавторы, 6,706,193, Буркард и соавторы и 7,018,541 Хинтцтер и соавторы.

В некоторых реализациях процесс полимеризации может осуществляться без эмульгатора (например, без фторированного эмульгатора). Средний диаметр полимерных частиц, полученных без эмульгатора, и определенный способом динамического отражения света, находится в диапазоне примерно от 40 до 500 нм, обычно в диапазоне примерно от 100 до 400 нм, и полимеризация взвеси обычно будет давать частицы размером до нескольких миллиметров.

В некоторых реализациях для начала полимеризации может оказаться полезным водорастворимый инициатор. Соли перокси серной кислоты, такие, как аммония персульфат, обычно применяются как самостоятельно, или порой в присутствии тормозящего агента, такого, как бисульфиты или сульфинаты (изложено в патентах США №№5,285,002, Грутерт и 5,378,782, Грутерт) или соль натрия гидрокси метан сульфиновой кислоты (имеется в продаже под торговой маркой «RONGALIT», химическая компания BASF, New Jersey). Большинство этих инициаторов и эмульгаторов отличаются оптимальным диапазоном pH, где они проявляют наивысшую эффективность. Поэтому буферные вещества иногда бывают полезны. К буферам относятся фосфатные, ацетатные или карбонатные буферы или любая другая кислота или основание, например, аммоний или гидроксиды щелочноземельных металлов. Концентрация инициаторов и буферов может изменять от 0,01% до 5% по весу относительно среды водной полимеризации.

В некоторых реализациях фторполимерный латекс может использоваться без изолирования фторполимера для приготовления заявляемых композитных частиц, подробное описание этого процесса приводится далее. Однако это может оказаться полезным в некоторых ситуациях для коагуляции, промывки и осушения фторполимерного латекса. Для коагуляции полученного фторполимерного латекса можно использовать любой коагулянт, широко применяемый для коагуляции фторполимерного латекса, например, водорастворимую соль (такую, как хлорид кальция, хлорид магния, хлорид алюминия или нитрат алюминия), кислоту (например, азотную кислоту, соляную кислоту или серную кислоту), или водорастовримую органическую жидкость (например, спирт или ацетон). Объем добавляемого коагулянта может изменяться в диапазоне от 0,001 до 20 частей по массе, например, в диапазоне от 0,01 до 10 частей по массе на 100 частей массы фторированного эластометрного латекса. В качестве альтернативы или дополнения фторированный эластомерный латекс может быть заморожен для коагуляции.

Коагулированный фторполиметрный латекс может быть собран фильтрацией и промыт водой. В качестве промывочной воды допускается использовать, например, ионообменную воду, дистиллированную воду или сверхчистую воду. Объем промывочной воды может превышать массу фторполимера от 1 до 5 раз, причем за счет промывки можно существенно уменьшить объем эмульгатора, соединенного с фторполимером.

Фторполимер может быть термопластичным или термоусадочным. В некоторых реализациях у фторполимера отсутствуют перекрестные связи, поэтому он становится термопластичным. К термопластичным фторполимерам относятся обычно используемые в качестве покрытий без перекрестных связей, а также обладающие зонами термоотверждения, позволяющими им окончательно приобрести перекрестные связи. К последним термопластичным фторполимерам относятся фторэластомерные смолы, обычно не термоотверждаемые, аморфные фторполимеры.

Термоотверждаемые аморфные фтормполимеры полезны в качестве фторполимерного слоя на заявляемых композитных частицах, они, как правило, включают в себя хлор-, бром- или йод-отверждаемые участки. В некоторых реализациях аморфный фторполимер содержит бром- или йод-отверждаемый участок. В некоторых из этих реализаций аморфный фторполимер содержит йод-отверждаемый участок. Отверждаемый участок может быть йод-, бром- или хлор-группой, химически связанной с концом фторполимерной цепочки. Весовой процент элементарного йода, брома или хлора в термоотверждаемом фторполимере может находиться в диапазоне от примерно 0,2 весовых % до примерно 2 весовых %, и, в некоторых реализациях, от примерно 0,3 весовых % до примерно 1 весового %. Для введения концевой группы отверждаемого участка в аморфный фторполимер в процессе полимеризации возможно применение любого из трансфер-агентов йодной цепочки, трансфер-агентов бромной цепочки или трансфер-агентов хлорной цепочки. Например, к подходящим трансфер-агентам йодной цепочки относятся перфторалкильные или хлорперфторалкильные группы, имеющие от 3 до 12 атомов углерода и одну или две йод-группы. К примерам йод-перфтор-соединений относятся 1,3-дийодперфторпропан, 1,4-дийодперфторбутан, 1,6-дийодперфторгексан, 1,8-дийодперфтороктан, 1,10-дийодперфтордекан, 1,12-дийодперфтордодекан, 2-йод-1,2-дихлор-1, 1,2-трифторэтан, 4-йод-1,2,4-трихлоперфторбутан и их смеси. К подходящим трансфер-агентам йодной цепочки относятся перфторалкильные или хлорперфторалкильные группы, имеющие от 3 до 12 атомов углерода и одну или две йод-группы.

Мономеры с хлор-, бром-, и йод-термоотверждаемым участком могут быть также включены в термоотверждаемый фторполимер за счет включения мономеров с отверждаемым участком в реакцию полимеризации. К примерам мономеров с отверждаемым участком относятся описываемые формулой CX2=CX(Z), где каждый X является независимо H или F, и Z представляет собой I, Br, или  , где Z представляет собой I или Br и

, где Z представляет собой I или Br и  представляет собой перфторированную или частично перфторированную алкиленовую группу, дополнительно содержащую атомы O. Кроме того, допускается использование нефторированных бром- или йод-замещенных олефинов, таких, как винилйодид и аллилйодид. В некоторых реализациях мономеры с отверждаемым участком представляют собой CH2=CHI, CF2=CHI, CF2=CFI, CH2=CHCH2I, CF2=CFCF2I, CH2=CHCF2CF2I, CF2=CFCH2CH2I, CF2=CFCF2CF2I, CH2=CH(CF2)6CH2CH2I, CF2=CFOCF2CF2I, CF2=CFOCF2CF2CF2I, CF2=CFOCF2CF2CH2I, CF2=CFCF2OCH2CH2I, CF2=CFO(CF2)3OCF2CF2I, CH2=CHBr, CF2=CHBr, CF2=CFBr, CH2=CHCH2Br, CF2=CFCF2Br, CH2=CHCF2CF2Br, CF2=CFOCF2CF2Br, CF2=CFCl, CF2=CFCF2Cl, или их смесь.

представляет собой перфторированную или частично перфторированную алкиленовую группу, дополнительно содержащую атомы O. Кроме того, допускается использование нефторированных бром- или йод-замещенных олефинов, таких, как винилйодид и аллилйодид. В некоторых реализациях мономеры с отверждаемым участком представляют собой CH2=CHI, CF2=CHI, CF2=CFI, CH2=CHCH2I, CF2=CFCF2I, CH2=CHCF2CF2I, CF2=CFCH2CH2I, CF2=CFCF2CF2I, CH2=CH(CF2)6CH2CH2I, CF2=CFOCF2CF2I, CF2=CFOCF2CF2CF2I, CF2=CFOCF2CF2CH2I, CF2=CFCF2OCH2CH2I, CF2=CFO(CF2)3OCF2CF2I, CH2=CHBr, CF2=CHBr, CF2=CFBr, CH2=CHCH2Br, CF2=CFCF2Br, CH2=CHCF2CF2Br, CF2=CFOCF2CF2Br, CF2=CFCl, CF2=CFCF2Cl, или их смесь.

Цепочечные трансфер-агенты с отверждаемым участком и/или мономеры отверждаемого участка могут подаваться в реактор партией или непрерывно. Ввиду того, что подача цепочечного трансфер-агента и/или мономера отверждаемого участка относительно невелика по сравнению с поступлением мономера, сложно регулировать непрерывную подачу в реактор малых объемов цепочечного трансфер-агента и/или мономера отверждаемого участка. Непрерывная подача может быть обеспечена смешиванием йод-цепочечного трансфер-агента с одним или более мономерами. К примерам таких пригодных для смешивания мономеров относятся гексафторпропилен (HFP) и перфторметил виниловый эфир (PMVE).

В некоторых реализациях, где фторполимер, пригодный для заявляемой композитной частицы, является отверждаемым, такой отверждаемый фторполимер пергалогенирован, в некоторых реализациях перфторирован, и обычно по меньшей мере 50 молярных процентов (% моль) их сополимеризованных фрагментов получены из TFE и/или из CTFE, с дополнительным включением HFP. Баланс сополимеризованных фрагментов отверждаемого фторполимера (от 10 до 50 молярных %) может быть доведен до одного или более перфторалкиловых виниловых эфиров и/или перфторалкокси виниловых эфиров, и пригодного мономера с отверждаемым участком. Когда отверждаемый фторполимер не перфторирован, он может содержать, в некоторых реализациях, от примерно 5 молярных % до примерно 95 молярных % своих сополимеризованных фрагментов, полученных из TFE, CTFE, и/или из HFP, от примерно 5 молярных % до примерно 90 молярных % своих сополимеризованных фрагментов, полученных из VDF, этилена и/или пропилена, до примерно 40 молярных % своих сополимеризованных фрагментов, полученных из винилового эфира, и от примерно 0,1 молярного % до примерно 5 молярных %, в некоторых реализациях от примерно 0,3 молярных % до примерно 2 молярных % пригодного мономера с отверждаемым участком.

Регулирование, например, концентрации и активности инициатора, концентрации каждого из реагирующих мономеров, температуры, концентрации любого из цепочечных трансфер-агентов, и растворителя посредством известных способов может оказаться полезной для регулирования молекулярного веса фторполимера, полезного для заявляемой композитной частицы. В некоторых реализациях средний молекулярный вес фторполимеров, полезных для заявляемой композитной частицы, находится в диапазоне от 10000 грамм на моль до 200000 грамм на моль. В некоторых реализациях средний молекулярный вес равен как минимум 15000; 20000; 25000; 30000; 40000; или 50000 граммам на моль вплоть до 100000; 150000; 160000; 170000; 180000; или вплоть до 190000 грамм на моль. В некоторых из этих реализаций фторполимер представляет собой фторэластомерную смолу, обладающую свойством отверждаемости. В некоторых реализациях средний молекулярный вес фторполимеров, полезных для заявляемой композитной частицы, находится в диапазоне от 200000 грамм на моль до 1000000 грамм на моль. В некоторых реализациях вязкость по Муни таких фторполимеров находится в диапазоне от 0,1 до 100 (ML 1+10) при 100°C в соответствии с ASTM D1646-06 ТИП A. В некоторых реализациях вязкость по Муни фторполимеров, полезных для заявляемой композитной частицы, находится в диапазоне от 0,1 до 20, от 0,1 до 10, или от 0,1 до 5 (ML 1+10) при 100°C в соответствии с ASTM D1646-06 ТИП A.

В некоторых реализациях средний молекулярный вес равен как минимум 250000; 300000; 400000; или 500000 граммам на моль вплоть до 600000; 700000; 800000; или вплоть до 950000 грамм на моль. В некоторых из этих реализаций фторполимеры весьма полезны как термопластики, то есть без перекрестных связей. В некоторых из этих реализаций фторполимеры, весьма полезные как термопластики, кристаллизованы, по крайней мере, частично.

Обычно у фторполимеров отмечается наличие распределение молекулярного веса и состава Средние молекулярные веса могут быть измерены, например, гель-проникающей хроматографией (скажем, хроматографией размеров исключающего типа) с помощью известных способов.

Заявляемые композитные частицы можно изготовлять, например, посредством технологического процесса, сочетающего дисперсию фторполимера с множеством полых керамических сфероидов так, что, по крайней мере, часть сфероида оказывается покрытой слоем фторполимера. Дисперсия фторполимера обычно содержит однородную водную фазу и дисперсную фазу. Однородная водная фаза состоит из воды и дополнительно одного или более водорастворимых органических растоворителей (например, глим, этиленгликоль, пропиленгликоль, метанол, этанол, N-метилпирролидон, и/или пропанол) и дополнительно одного или более поверхностно-активных веществ. Дисперсная фаза содержит фторполимер, например, упоминаемый в одной из приведенных выше реализаций фторполимера. Дисперсия может представлять собой, например, фторполимерный латекс, рассмотренный выше к которому могут быть добавлены полые керамические сфероиды и дополнительно органический растворитель, поверхностно-активное вещество и дополнительно вода.

В некоторых реализациях растворитель может оказаться в состоянии вздуть или растворить фторполимер, присутствующий в дисперсной фазе, способствуя тем самым формированию слоя фторполимера на полых керамических сфероидах в дисперсии. Примерами полезных растворителей для вздутия фторполимеров являются этиленгликоль, N-метилпирролидон, ацетон и 2-бутанон. Объем добавляемого растворителя будет изменяться в зависимости от конкретного фторполимера и концентрации, но возможна добавка в количестве до 5 процентов от веса дисперсии. В некоторых реализациях пропорция присутствующего органического растворителя находится в диапазоне от 0,25 до 5%, от 0,25 до 2,5%, или от 0,5 до 2% от общего веса дисперсии.

В дисперсии некоторых реализаций присутствует поверхностно-активное вещество. Поверхностно-активное вещество обычно не ионизировано, и может представлять собой фторированное или углеводородное поверхностно-активное вещество. К пригодным фторированным поверхностно-активным веществам, имеющимся в продаже, относятся, например, вещества производства компании 3М Company, St. Paul, Minn., поставляемые на рынок под торговым названием «FC-4430» и производства компании Е.I. du Pont de Nemours and Co., Wilmington, Del., поставляемые на рынок под торговым названием «ZONYL» (например, «ZONYL FSO»). Объем добавляемого поверхностно-активного вещества будет изменяться в зависимости от конкретного фторполимера и концентрации, но возможна добавка в количестве до 5 процентов от веса дисперсии. В некоторых реализациях пропорция присутствующего поверхностно-активного вещества находится в диапазоне от 0,25 до 5%, от 0,25 до 2,5%, или от 0,5 до 2% от общего веса дисперсии.

Различные объемы воды могут оказаться полезными в дисперсии для изготовления заявляемых композитных частиц. Если рассмотренный выше фторполимерный латекс используется для обработки полых керамических сфероидов без начальной изоляции фторполимера, к дисперсии возможно добавление воды, но это не является обязательным условием. Содержание воды в дисперсии некоторых реализаций составляет от 15 до 85 процентов от общего веса дисперсии. Содержание воды в дисперсии некоторых реализаций составляет от 50 до 85 процентов или от 65 до 80 процентов от общего веса дисперсии.

В некоторых реализациях может оказаться полезным уменьшить общий объем воды в дисперсии. Это может способствовать высушиванию композитных частиц и/или предотвращению спекания их в процессе сушки. Содержание воды в дисперсии некоторых реализаций составляет от 15 до 40 процентов, от 15 до 35 процентов или от 20 до 30 процентов от общего веса дисперсии.

Формирование слоя фторполимера на полых керамических сфероидах при сочетании, обычно посредством перемешивания, занимает от нескольких секунд до минут или часов, хотя более длительные периоды могут также оказаться полезными. Объем химических компонентов будет изменяться в зависимости, например, от общей площади поверхности полых керамических сфероидов, концентрации и требуемой толщины слоя фторполимера. По мере формирования композитных частиц их можно изолировать общепринятыми способами сепарирования, такими, как, например, фильтрация, дополнительная промывка и сушка.

Допускается использовать любые количества фторполимера, покрывающего слоем полые керамические сфероиды без спекания этих полых керамических сфероидов. Композитные частицы некоторых реализаций содержат как минимум до 75% (по весу) керамики (включая любую из описанных разновидностей керамики в любой из приведенных выше реализаций), от общего веса композитной частицы. Композитная частица некоторых реализаций содержит как минимум 85, 90, 95, 97, или 98 процентов от общего веса композитной частицы. Композитная частица некоторых реализаций содержит до 30 процентов фторполимера от общего веса композитной частицы, без спекания композитных частиц. Однако, композитные частицы некоторых реализаций содержат до 25, 20, 15, 10, 5, менее 5, менее 3; 2,99; 2,5 или 2,25 процентов фторполимера от общего веса композитной частицы. Тем не менее, что композитные частицы, содержащие менее 3 процентов (например, до 2,99; 2,5 или 2,25 весовых процентов) фторполимера от общего веса композитной частицы, обладают устойчивостью к разрушению под воздействием морской воды аналогичной устойчивости композитных частиц с гораздо более высоким содержанием фторполимера (например, от 10 или 25 весовых процентов), как показано в Примерах 2, 3 и 4 ниже.

Фотография примера множества заявляемых композитных частиц, изготовленных заявляемым способом, приведена на ФИГ. 2. По фотографии очевидно, что композитные частицы являются отдельными частицами. То есть это отдельные покрытые частицы, не связанные между собой в полимерную матрицу.

В некоторых реализациях фторполимер, пригодный для заявляемых композитных частиц, обладает свойством термоусадки. В этих реализациях фторполимер обычно покрывается как отверждаемый термопластик, в качестве которого может использоваться фторэластомерная смола, как описано выше, и отверждается (например, нагреванием при температуре отверждения состава) после покрытия полого керамического сфероида. Отверждаемые фторполимеры, включая описанные в любой из приведенных выше реализаций, могут быть включены в составы, включающие в себя пероксидную, полиольную или полиаминную систему с перекрестными связями. Отверждаемый фторполимер некоторых реализаций содержит пероксид. Как правило, пероксидами, пригодными для реализации настоящей заявки, являются ацилпероксиды.

Ацилпероксиды обладают тенденцией распада при более низких температурах, нежели алкилпероксиды, что позволяет производить отверждение при пониженной температуре. В некоторых из этих реализаций пероксид представляет собой ди(4-t-бутилциклогексил1)пероксидикарбонат, ди(2-феноксиэтил)пероксидикарбонат, ди(2,4-дихлорбензоил) пероксид, дилауроил пероксид, деканоил пероксид, 1,1,3,3-тетраметилэтилбутилперокси-2-этилгексанат, 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексан, диянтарной кислоты пероксид, t-гексил перокси-2-этилгексанат, ди(4-метилбеноил) пероксид, t-бутил перокси-2-этилгексанат, бензоил пероксид, t-бутилперокси 2-этилгексил карбонат ии t-бутилперокси изопропилкарбонат. В некоторых реализациях пероксидом является диацил пероксид. В некоторых из этих реализаций пероксидом является бензоил пероксид или замещенный бензоил пероксид (например, ди(4-метилбензоил) пероксид или ди(2,4-дихлорбензоил) пероксид). Пероксид присутствует в отверждаемом составе в количестве, необходимом для отверждения. В некоторых реализациях количество пероксида в составе находится в диапазоне от 0,5% до 10% по весу относительно веса отверждаемого состава. В некоторых реализациях количество пероксида в составе находится в диапазоне от 1% до 5% по весу относительно веса отверждаемого состава.

Во фторполимерные составы, отверждаемые пероксидом, зачастую желательно включить агент перекрестных связей. Агент перекрестных связей может, например, оказаться полезным для придания дополнительной механической прочности окончательно отвержденному составу. Соответственно, в некоторых реализациях заявляемый отверждаемый состав дополнительно содержит агент перекрестных связей. Специалистам не составляет труда подобрать распространенный агент перекрестных связей, исходя из желаемых физических свойств. К примерам подходящих агентов перекрестных связей относится три(метил)аллил изоцианурат (TMAIC), триаллил изоцианурат (TAIC), три(метил)аллил1 цианурат, поли-триаллил изоцианурат (поли-TAIC), ксилилен-бис(диалил изоцианурат) (XBD), N,N'-m-фенилен бисмалеимид, диаллил фталат, трис(диаллиламин)-s-триазин, триаллил фосфит, 1,2-полибутадиен, этиленгликоль диакрилат, диэтиленгликоль диакрилат и CH2=CH-Rf1-CH=CH2, где Rf1 представляет собой перфторалкилен, содержащий от 1 до 8 атомов углерода. Агент перекрестных связей присутствует, как правило, в количествах от 1% до 10% по весу относительно веса отверждаемого состава. В некоторых реализациях количество агента перекрестных связей в составе находится в диапазоне от 2% до 5% по весу относительно веса отверждаемого состава.

В некоторых реализациях в отверждаемом составе фторполимера присутствует полиол в сочетании с солью аммония, солью фосфония, или солью иминия, и гидроксид или оксид бивалентного металла, такого, как магний, кальций или цинк. К примерам подходящих полиолов относится бисфенол AF, бисфенол A, бисфенол S, дигидроксибензофенон, гидрохинон, 2,4,6-тримеркапто-S-триазин, 4,4'-тиодифенол и металлические соли любого из перечисленных веществ. В некоторых реализациях в отверждаемом составе фторполимера присутствует полиамин в сочетании с оксидом бивалентного металла, такого, как магний, кальций или цинк. К примерам пригодных полиаминов относится гексаметилендиамин, 4,4'-бис(аминоцикогексил)метан, и N,N'-дициннамилиден-1,6-гексаметилендиамин. Исходные реагенты карбамата также могут оказаться пригодными.

Слой фторполимера может также содержать дополнительные присадки, такие, например, как пластификаторы, ароматизаторы, красители, оптические осветлители, антиоксиданты и ультрафиолетовые светостабилизаторы.

Преимущество заявляемых композитных частиц заключается в отсутствии тенденции к спеканию, и множество композитных частиц, как правило, сохраняют свободную текучесть, хотя это не является обязательным требованием. Слои фторполимера, изготовленные из сополимера перфторалкил винилового эфира, перфторалкокси винилового эфира; по крайней мере, один фторолефин, независимо представленный формулой CR2=CF-Rf, где Rf представляет собой фтор или перфторалкил, содержащий от 1 до 8 атомов углерода и R представляет собой водород, фтор, или хлор; или их сочетание обладают исключительной стойкостью к воздействию морской воды, что показано на примерах ниже, и в этом заключается преимущество в ситуации, когда композитные частицы используются составе синтетических пен для глубоководной изоляции. Такой стойкостью отличаются не все фторированные полимеры (например, содержащие эфирные группы, соединяющие фторированные незавершенные группы с основой полимера, такие, как фторированные акриловые полимеры).

«Средняя абсолютная плотность» полых керамических сфероидов представляет собой коэффициент, полученный делением массы образца сфероидов на абсолютный объем массы сфероидов, измеренный газовым психрометром. «Абсолютный объем» представляет собой сумму объемов сфероидов, но не совокупный объем массы сфероидов. Средняя абсолютная плотность полых керамических сфероидов, пригодных для заявляемых композитных частиц, составляет в основном как минимум 0,30 грамм на кубический сантиметр (г/см3), 0,35 г/см3 или 0,38 г/см3. В некоторых реализациях средняя абсолютная плотность полых керамических сфероидов, пригодных для заявляемых композитных частиц, составляет 0,6 г/см3. Фраза «Около 0,6 г/см3» означает 0,6 г/см3 ± пять процентов. Средняя абсолютная плотность сфероидов некоторых из этих реализаций составляет до 0,55 г/см3 или 0,50 г/см3. Например, средняя абсолютная плотность заявляемых полых керамических сфероидов может находиться в диапазоне от 0,30 до 0,6 г/см3, от 0,30 до 0,55 г/см3, от 0,35 до 0,60 г/см3, или от 0,35 до 0,55 г/см3. Для настоящей заявки средняя абсолютная плотность измерялась психрометром по методике ASTM D2840-69, «Средняя абсолютная плотность частиц полых микросфер». Психрометр имеется в продаже, например, под торговой маркой «ACCUPYC 1330 PYCNOMETER» компании Micromeritics, Norcross, Georgia, или под торговыми марками «PENTAPYCNOMETER» или «ULTRAPYCNOMETER 1000» компании Formanex, Inc., San Diego, CA. Средняя абсолютная плотность измеряется обычно с погрешностью 0,001 г/см3. Соответственно, каждое приведенное выше значение средней абсолютной плотности может иметь отклонение ± процентов. Преимущество заявляемых композитных частиц состоит в том, что их средняя абсолютная плотность находится в пределах 10, 5 или 2,5 процентов от средней абсолютной плотности полых керамических сфероидов, представляющих собой ядро композитных частиц. Средняя абсолютная плотность композитных частиц может совпадать со средней абсолютной плотностью полых керамических сфероидов любой из приведенных выше реализаций. Или любое из значений средней абсолютной плотности, приведенное выше для полых керамических сфероидов может на 2,5; 5 или 10 процентов превышать среднюю абсолютную плотность заявляемых керамических частиц.

Преимущество заявляемых композитных частиц и/или изготовленных заявляемым способом состоит в возможности их изготовления без существенного повреждения полых керамических сфероидов. Это проявляется при визуальном осмотре, например, при изучении композитных частиц под микроскопом.

Этот факт также подтверждается небольшим различием средней абсолютной плотности композитных частиц и средней абсолютной плотности полых керамических сфероидов, из которых такие частицы изготовлены.

Размеры заявляемых композитных частиц могут не отличаться существенно от размеров полых керамических сфероидов, рассмотренных выше. Отклонение среднего размера заявляемых композитных частиц в некоторых реализациях не превышает 5; 2,5 или 1 процента от среднего размера частицы полых керамических сфероидов. Средний размер композитных частиц может принимать любое значение из приведенных выше для полых керамических сфероидов или может отличаться от этих значений не более 5; 2,5 или 1 процента. Толщина фторполимерного слоя на полых керамических сфероидах может быть различной в зависимости от количества фторполимера в дисперсии, использованной для приготовления композитных частиц. Толщина фторполимерного слоя в некоторых реализациях составляет как минимум 5 нанометров (нм), 10 нм или 15 нм. Толщина фторполимерного слоя в некоторых реализациях составляет до 400 нанометров (нм), 350 нм, 300 нм или 200 нм. Например, толщина фторполимерного слоя может находиться в диапазоне от 5 до 400 нм, от 10 до 350 нм, ии от 10 до 200 нм.

В некоторых реализациях, включая упомянутые ранее реализации композитной частицы, фторполимерный слой нанесен на полый керамический сфероид и покрывает достаточную площадь сфероида так, что сфероид оказывается окруженным фторполимерным слоем. То есть фторполимерный слой в такой мере охватывает сфероид, что при попытке их независимого перемещения сфероид невозможно будет отделить от фторполимерного слоя ввиду механического сцепления. В некоторых из этих реализаций фторполимерный слой полностью охватывает сфероид. В других реализациях фторполимерный слой не полностью охватывает поверхность сфероида, но все же заключает сфероид внутри своей оболочки, покрывая поверхность сфероида непрерывной пористой сеткой. В других вариантах этих реализаций фторполимерный слой может охватывать более полусферы сфероида, тем самым заключая его внутри своей оболочки. В других вариантах этих реализаций фторполимерный слой существенно однородный и завершенный (т.е. фторполимерный слой формирует существенно завершенный слой однородной толщины на поверхности сфероида). Покрытие фторполимерным слоем менее полусферы керамического сфероида не будет считаться охватом сфероида. Аналогично, при наличии небольших непокрытых участков на поверхности сфероида с нанесенным фторполимерным слоем сфероид не считается охваченным фторполимерным слоем.

Заявляемые композитные частицы допускается сочетать с матричным материалом для формирования композитного материала. Показательный композитный материал показан на ФИГ. 3, где композитный материал 200 содержит заявляемые композитные частицы 210 (например, композитные частицы 100, показанные на ФИГ. 1), распределенные в матричном материале 220.

Готовый композитный материал может быть получен, например, сочетанием композитных частиц с матричным материалом посредством подходящего способа смешивания (скажем, паление с перемешиванием, экструдирование, перемешивание или растирание), как правило, до тех пор, пока композитные частицы, как минимум, не распределятся равномерно в связующем материале.

Чтобы уменьшить дробление стеклянных пузырей их обычно добавляют в расплавленный термопластик (например, на выпускном участке экструдера) вместо того, чтобы смешивать с гранулами полимера (т.е. не расплавленного) и подавать в горловину экструдера. Заявляемые композитные частицы, где полый керамический сфероид представляет собой стеклянный микропузырь, отличаются, как правило, повышенной прочностью (т.е. пониженным дроблением) при непосредственном смешивании с гранулами полимера и подаче в горловину экструдера, чем аналогичные стеклянные микропузыри без фторполимерного покрытия.

Композитные частицы и матричный материал допускается сочетать в любой пропорции, которая, как правило, будет исключительно сильно зависеть от прикладной задачи. Заявляемые композитные частицы и композитные материалы могут использоваться в прикладных задачах, где применяются непокрытые сферообразные частицы (например, стеклянные микропузыри или полые керамические микросферы).

Заявляемые композитные частицы могут оказаться полезными за счет своих изолирующих свойств, например, в синтетической пене, применяемой при подводном бурении в нефте- и газодобыче. Для создания синтетической пены высокопрочные стеклянные пузыри (40-60 процентов по объему) добавляются к различным термопластиками или термоусаживаемым смолам. Синтетическая пена позволяет запирать глубоководные океанские нефтяные месторождения (в настоящее время на глубине до 10000 футов (3048 метров)). К характеристикам пены предъявляется множество требований, включая 20-30-летний срок службы под водой. Со временем морская вода может проникнуть в пену и сократить ожидаемый срок службы стеклянных пузырей и самой пены. Как показано в Примерах ниже, заявляемые композитные частицы обладают значительно повышенной устойчивостью к воздействию морской воды по сравнению с аналогичными полыми керамическими сфероидами без фторполимерного покрытия. Таким образом, полые керамические сфероиды, пригодные для использования в синтетических пенах, должны выдерживать (без разрывов) производственный процесс, суровые полевые условия транспортирования и давления на глубоководном изоляционном участке. Полые керамические сфероиды, предназначенные для подводных работ, обладают стойкостью к разрушению под воздействием изостатического давления в 14 мегапаскалей (МПа) (2000 psi), 20 МПа (3000 psi), 27 МПа (4000 psi), 38 МПа (5500 psi), или как минимум 41 МПа (6000 psi), 90% сфероидов остаются целыми. Стойкость к разрушению под воздействием изостатического давления заявляемых композитных частиц может превышать стойкость к разрушению под воздействием изостатического давления аналогичных непокрытых полых керамических сфероидов.

Матричный материал, как правило, органический, однако для некоторых реализаций могут также оказаться пригодными неорганические материалы. Матричный материал может быть термопластичным или термоусадочным. К примерам пригодных термопластичных матричных материалов (скажем, для прикладных задач синтетических пен) относятся полиолефины (такие, как полиэтилен, полипропилен и полибутилен), полистирен и высокопрочный полистирен, полиамиды, полиэфиры (например, полиэтилена терефталат и поликапроолактон), полиэфир эфирные кетоны, полиэтеримиды, пластифицированные поливинилхлориды, целлюлозные термопластики (например, ацетат целлюлозы), и полиэфиры. Подходящие термоусадочные матричные материалы могут содержать многофункциональные полимеризуемые мономеры и/или олигомеры (например, эпоксидные смолы, уретановые смолы, акрилатные мономеры и/или олигомеры, алкидные смолы, и фенольные смолы). Кремнийорганические смолы также могут оказаться подходящими. Термоусадочные матричные материалы можно дополнительно использовать в сочетании с подходящим одним или более отверждаемым компаундом, известным специалистам.

Матричный материал некоторых реализаций не является фторполимером. Это может означать, что матричный материал является полимером, не содержащим атомов фтора в своей основе и/или в незавершенных группах.

Матричный материал может содержать один или более дополнительный компонент, такой, как наполнители, реологические модификаторы, усилители клейкости, отвердители (например, инициаторы, отвердители, агенты перекрестных связей, катализаторы), антиоксиданты, светостабилизаторы, ингибиторы, красители, ароматизаторы, пластификаторы и умягчители.

Заявляется также направляющая структура со слоем заявляемого композитного материала, расположенным на ее наружной поверхности. На ФИГ. 4, в иллюстративном примере, направляющая структура представляет собой трубу 1100, состоящую из трубчатого металлического звена 1110 с синтетической пеной 1120, нанесенной на его наружную поверхность 1115. Синтетическая пена 1120 содержит заявляемый композитный материал, включающий в себя заявляемые композитные частицы и матричный материал. Матричный материал может быть любым из перечисленных выше. В некоторых реализациях изолированная труба или заявляемая направляющая структура погружена в воду на глубину как минимум 100, 500, 1000, 1500, 2000, 2500 метров, или как минимум на 3000 метров.

В некоторых иллюстративных примерах к процессам производства синтетической пены, которая может быть использована для заявляемых направляющих структур, могут быть отнесены групповая обработка, отверждение отливки, дозированное смешивание, реакционное литье под давлением, непрерывное перемешивание взвеси твердых веществ, литье под давлением, механически формованные изоляционные блоки, центробежное планетарное смешивание термоусадочных составов и экструзия компаундов, а также литье под давлением для термопластичных составов.

Заявляемые изолированные изделия (например, направляющие структуры или трубы) могут быть изготовлены, например, первоначальным смешиванием заявляемых композитных частиц с предварительно смешанным отверждаемым термоусадочным составом (скажем, для полиуретанов в смеси присутствуют жидкие полиольные смолы, удлинители цепочки, катализаторы и осушители) и дегазацией. Эта предварительная смесь перемешивается с агентами перекрестных связей (например, для получения полиуретанов - с изоцианатными агентами перекрестных связей) и немедленно распределяется по длине трубы (например, закачиванием в литейную полость, охватывающую направляющую структуру в продольном направлении) для изготовления направляющей структуры, существенная часть поверхности которой покрыта заявляемым композитным материалом. Если матричный материал обладает свойством термопластичности (такой, как полипропилен), имеется возможность изготовления заявляемых изолированных изделий (скажем, направляющих структур или труб), например, посредством распределения заявляемых композитных частиц в термопластике с последующим нанесением смеси на трубу посредством технологического процесса боковой экструзии или поперечной экструзии.

Заявляемая направляющая структура в некоторых реализациях представляет собой гибкую трубу, в которой имеются, по крайней мере, спиральные укрепляющие слои (например, арматура из углеродистой стали) и полимерные герметизирующие слои. В некоторых реализациях заявляемый композитный материал может располагаться между арматурными тросами и наружной полимерной оболочкой гибкой трубы. Полимерные слои могут наноситься на гибкие трубы в виде экструзионных слоев или лент. В качестве других примеров изделий, которые могут быть, как минимум частично покрыты заявляемым композитным материалом, можно привести устьевую эксплуатационную арматуру, коллекторы и буровые штанги, пригодные, например, для подводных работ (скажем, погружные океанские работы).

Как правило, фторполимерный слой на заявляемых композитных частицах не изменяет теплопроводности заявляемых композитных материалов. В некоторых реализациях теплопроводность заявляемого композитного материала, включающего заявляемые композитные частицы, находится в пределах 10, 5, 3, 2 или 1 процента теплопроводности сравнимого композитного материала, где сравнимый композитный материал представляет собой тот же самый заявляемый композитный материал, исключая покрытие керамических сфероидов сравнимого композитного материала слоем фторполимера (или любого другого полимера). Теплопроводность композитного материала, содержащего полые керамические сфероиды, можно измерить разнообразными известными способами (например, измерение теплопередачи по методике стандарта ASTM С518-98).

Некоторые реализации настоящей заявки

В реализации 1 настоящей заявки обеспечивается композитная частица, содержащая:

отдельный полый керамический сфероид; и

слой фторполимера, расположенный на отдельном полом керамическом сфероиде, где фторполимер представляет собой гомополимер или сополимер перфторалкильного винилового эфира; перфторалкокси винилового эфира; по меньшей мере, одного фторолефина, независимо представленного формулой C(R)2=CF-Rf, где Rf представляет собой фтор или перторалкил, имеющий от 1 до 8 атомов углерода, и R представляет собой водород, фтор или хлор; или их сочетание.

В реализации 2 настоящей заявки обеспечивается композитная частица по реализации 1, где фторполимер представляет собой сополимер винилиден фторида и гексафторпропилена; сополимер винилиден фторида, гексафторпропилена и тетрафторэтилена; сополимер винилиден фторида, гексафторпропилена, тетрафторэтилена и перфторметилвинилового эфира; сополимер винилиден фторида, пропилена и тетрафторэтилена; сополимер винилиден фторида, гексафторпропилена, тетрафторэтилена, перфторметилвинилового эфира и этилена; сополимер этилена и тетрафторэтилена; сополимер тетрафторэтилена и гексафторпропилена; или поли(винилиден фторида).

В реализации 3 настоящей заявки обеспечивается композитная частица по реализации 1, где фторполимер представляет собой сополимер винилиден фторида и гексафторпропилена, или сополимер винилиден фторида, гексафторпропилена и тетрафторэтилена.

В реализации 4 настоящей заявки обеспечивается способ по любой из реализаций 1, 2 или 3, где фторполимер не является гомополимером тетрафторэтилена.

В реализации 5 настоящей заявки обеспечивается способ по любой из реализаций с 1 по 4, где фторполимер не является гомополимером тетрафторэтилена.

В реализации 6 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 5, где фторполимер является термопластиком.

В реализации 7 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 6, где фторполимер как минимум частично кристаллизован.

В реализации 8 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 5, где фторполимер обладает свойством термоусадки.

В реализации 9 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 6 или 8, где фторполимер является аморфным.

В реализации 10 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 9, где масса керамики в композитной частице составляет как минимум 75 весовых процентов от общей массы композитной частицы.

В реализации 11 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 10, где масса керамики в композитной частице составляет как минимум 97,5 весовых процентов от общей массы композитной частицы.

В реализации 12 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 10, где масса фторполимера в композитной частице составляет как минимум 25 весовых процентов от общей массы композитной частицы.

В реализации 13 настоящей заявки обеспечивается композитная частица по реализации 12, где масса фторполимера в композитной частице составляет менее 3 весовых процентов от общей массы композитной частицы.

В реализации 14 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 13, где отдельный полый керамический сфероид содержит стекло.

В реализации 15 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 14, где толщина фторполимерного слоя составляет до 300 микрон.

В реализации 16 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 15, где фторполимерный слой полностью охватывает отдельный полый керамический сфероид.

В реализации 17 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 16, где максимальный размер отдельного полого керамического сфероида составляет до одного миллиметра.

В реализации 18 настоящей заявки обеспечивается композитная частица по любой из реализаций с 1 по 17, где как минимум один из средних размеров частицы или средняя абсолютная плотность композитной частицы находится в пределах 5 процентов от среднего размера частицы или, соответственно, от средней абсолютной плотности отдельного полого керамического сфероида.

В реализации 19 настоящей заявки обеспечивается множество композитных частиц по любой из реализаций с 1 по 17.

В реализации 20 настоящей заявки обеспечивается множество композитных частиц по реализации 19, где множество частиц сохраняет свободную текучесть.

В реализации 21 настоящей заявки обеспечивается композитный материал, содержащий множество композитных частиц по реализации 19 или 20, распределенных в матричном материале.

В реализации 22 настоящей заявки обеспечивается композитный материал по реализации 21, где матричный материал не содержит фторированного полимера.

В реализации 23 настоящей заявки обеспечивается композитный материал по реализации 21 или 22, где матричный материал содержит как минимум один из следующих материалов: полиэтилен, полипропилен, кремнийорганический каучук, полистирен, эпоксидную смолу или фенольную смолу.

В реализации 24 настоящей заявки обеспечивается композитный материал по реализации 23, где матричный материал содержит как минимум один из следующих материалов: полиэтилен или полипропилен.

В реализации 25 настоящей заявки обеспечивается направляющая структура со слоем композитного материала по одной из реализаций с 21 по 24, расположенным на наружной поверхности такой структуры.

В реализации 26 настоящей заявки обеспечивается способ изготовления множества композитных частиц по любой из реализаций с 1 по 18, способ заключается в следующем:

обеспечение дисперсии, содержащей однородную водную фазу и дисперсную фазу, причем в дисперсной фазе содержится фторполимер;

сочетание дисперсии с множеством полых керамических сфероидов так, чтобы как минимум часть каждого полого керамического сфероида оказалась покрытой слоем фторполимера для формирования композитных частиц, где каждая из композитных частиц содержит отдельный полый керамический сфероид; и

сепарирование композитных частиц от однородной водной фазы.

В реализации 27 настоящей заявки обеспечивается способ по реализации 26, где в дисперсии дополнительно содержится поверхностно-активное вещество.

В реализации 28 настоящей заявки обеспечивается способ по реализации 27, где поверхностно-активное вещество дополнительно является фторированным поверхностно-активным веществом.

В реализации 29 настоящей заявки обеспечивается способ по любой из реализаций с 26 по 28, где содержание воды в дисперсии составляет от 15 до 40 весовых процентов от общей массы дисперсии.

В реализации 30 настоящей заявки обеспечивается способ по любой из реализаций с 26 по 28, где содержание воды в дисперсии составляет от 55 до 85 весовых процентов от общей массы дисперсии.

В реализации 31 настоящей заявки обеспечивается способ по любой из реализаций с 26 по 30, дополнительно включающий в себя высушивание множества композитных частиц.

В реализации 32 настоящей заявки обеспечивается способ по реализации 31, где множество композитных частиц обладает свободной текучестью после сушки множества композитных частиц.

В реализации 33 настоящей заявки обеспечивается способ по любой из реализаций с 26 по 32, где в дисперсии дополнительно содержится органический растворитель.

В реализации 34 настоящей заявки обеспечивается способ по реализации 33, где органический растворитель содержит, как минимум, одно из следующих веществ: этиленгликоль, пропиленгликоль, N-метилпирролидон, ацетон или 2-бутанон.

Цели и преимущества настоящей заявки иллюстрируются далее следующими не ограничивающимися примерами, однако конкретные материалы и их количество, приведенное в этих примерах, а также другие условия и подробности, не следует трактовать ограничением настоящей заявки.

ПРИМЕРЫ

В отсутствие иных указаний все части, проценты, пропорции и т.д. в примерах и оставшаяся часть параметров указываются по весу. Используемые аббревиатуры: г = граммы; мин = минуты; ч = часы; vol = объем; см3 = кубический сантиметр; psi = фунтов на квадратный дюйм; ft = фут; wt = масса; об/мин = оборотов в минуту.

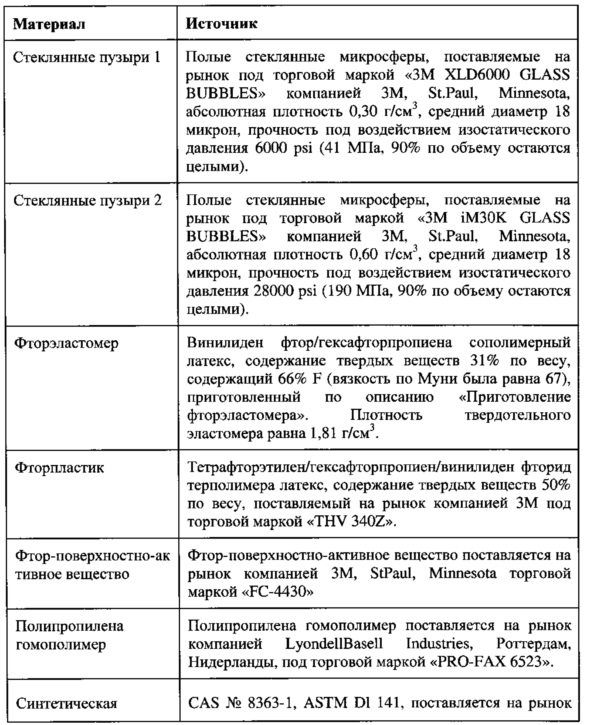

МАТЕРИАЛЫ:

МЕТОДИКА ИСПЫТАНИЙ

Выжигание:

Для определения количества стеклянных пузырей, компаундированных в полипропиленовую смолу после экструзии и снижения объема за счет дробления стеклянных пузырей в процессе экструзии или повреждения при испытании морской водой компаундированные гранулы или покрытые пузыри подверглись воздействию высокой температуры в печи Nabertherm (Бремен, Германия) для испарения полипропиленой смолы. Печь была настроена на плавное повышение температуры от 200°C до 550°C в течение 5 часов. По достижении температуры 550°C она поддерживалась постоянной в течение 12 часов. Объем неорганической части, т.е. стеклянных пузырей, был вычислен по известному количеству полимерного компаунда до и после процедуры выжигания.

Процент стеклянных пузырей = (масса остаточной неорганической части после выжигания / масса компаундированного материала до выжигания) × 100.

Оценка снижения объема за счет дробления стеклянных пузырей:

Для оценки снижения объема за счет дробления стеклянных пузырей была вычислена плотность остаточного материала, то есть стеклянных пузырей, после выжигания при помощи гелиевого газового пикнометра («ACCUPCY 1330», компания Micromeritics Instrument Corporation, Norcross, GA). Процент снижения объема был вычислен по исходной плотности стеклянного пузыря и плотности монолитной стеклянной массы (2,54 г/см3) по следующей формуле:

Испытание адсорбции воды/гидрофобности

Испытание адсорбции воды/гидрофобности проводилось в гониометре Rame-Hart Contact Angle (модель «290 Auto»). Образцы были подготовлены наклеиванием одной стороны длинного отрезка 1-дюймовой (2,5 см) двухсторонней ленты 3М Scotch® на плоское стеклянное предметное стекло (VWR Micro Slides) и обильным нанесением на открытую сторону ленты 0,5 г стеклянных пузырей с помощью кисточки.

Избыток материала был удален азотной продувкой. Капля деионизированной воды объемом 3 микролитра была нанесена на пленку пузыря, угол между касательной к поверхности капли и поверхностью измерялся каждые три секунды. В таблице 3 приведены усредненные результаты измерения контактного угла воды в процессе испытания абсорбции воды/гидрофобности для сопоставительного примера A и Примеров 2-5. Стандартная девиация отельных измерений составляет ±3 градуса.

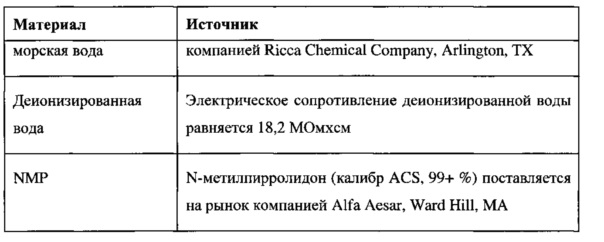

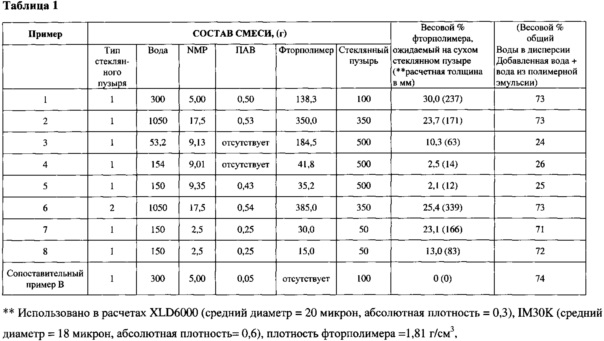

Повреждение под воздействием синтетической морской воды

Для испытания защитных свойств покрытий под воздействием морской воды 40 vol % стеклянных пузырей в синтетической морской воде испытывались в стальном нержавеющем 500-мл баллоне (поставляется на рынок компанией OFI Testing Equipment Inc., Houston, TX) под давлением 500 psi и температуре 60°C (в отсутствие иных указаний в таблице 2) в атмосфере азота при постоянном перемешивании. Пузыри испытывались таким образом для имитации суровых реальных условий - высокое давления для имитации океанской глубины, высокая температура для имитации потока горячей нефти по трубе и морская вода для воссоздания рабочей среды. Пробы отбирались еженедельно, производился анализ удельной плотности пикнометрическим тестированием (методика приводится в разделе «Оценка снижения объема за счет дробления стеклянных пузырей»). Если стеклянные пузыри повреждены, обнаруживаются трещины и дефекты поверхности, приводящие в конце концов к разрушению пузыря. Низкая плотность сломанных пузырей не сохраняется, восстанавливается удельная плотность стеклянного расплава -2,54 г/см3. Пробы были высушены при температуре 105°C в течение 70 минут в печи с принудительной циркуляцией и плотность была измерена с тем, чтобы определить по увеличению плотности значительные разрушения стеклянных пузырей. В таблице 1 приводятся составы, в таблице 2 приводятся значения плотности покрытых стеклянных пузырей по сравнению с непокрытыми, неделя за неделей, на всем протяжении старения образцов синтетической морской водой. Плотность непокрытых пузырей возрастает с 0,32 до 0,72 г/см3 на протяжении 12 недель. Такие же пузыри, покрытые фтор/гексафторпропилена (VF2/HFP) сополимером, из латекса, выказывают значительное улучшение (пониженное изменение удельной плотности).

Разрушение стеклянного пузыря в процессе экструзии

Пузыри добавлялись к полипропиленовому гомополимеру в 24 мм L/D 28 ThermoElectron (Waltham, MA) спаренном синхронном шнековом экструдере ("PRISM TSE 24MC"), оснащенном 7 зонами нагрева. Полипропиленовый гомополимер ограниченно подавался в 1 зону посредством каучукового питателя и проходил сквозь набор пластифицирующих блоков для полного расплавления до подачи стеклянных пузырей в боковой отвод 4 зоны ниже по ходу технологического процесса при 15% загрузке по весу. В точке подачи стеклянных пузырей, а также на оставшейся части технологического процесса использовались канальные элементы глубокого транспортирования (наружный диаметр/внутренний диаметр: 1,75). 1 зона охлаждалась водой. Температура 2 зоны был задана равной 175°C, а остальных зон 220°C. Экструдер вращался со скорость. 150 об/мин. Разрушение пузырей определялось по методике раздела «Оценка снижения объема за счет дробления стеклянных пузырей».

Приготовление латекса фторэластомерной смолы

Стальной нержавеющий автоклав был заправлен 51 литром воды, 103 граммами фосфата калия в качестве буфера; 25,7 граммами диэтилмалоната (DEM); 78,8 граммами персульфата аммония (APS), и дополнительно 1000 граммами воды в качестве промывки. Температура реактора была доведена до 73,8°C и затем поддерживалась неизменной. Производилось постоянное перемешивание на скорости 450 об/мин. После трех азотных продувок и окончательного сброса вакуума было получено 440 г гексафторпропилена (HFP). Затем были добавлены винилиденфторид (VDF) и HFP в пропорции HFP/VDF=0,651 вплоть до достижения давления реакции 175 psig. Как только мономер превратился в полимер, в реактор были поданы сомономеры в пропорции FIFP/VDF=0,651. Таким образом, поддерживалось постоянное давление, пока в реактор не были добавлены 14872 г VDF. В конце реакции полимеризации оставшийся мономер был удален вентилированием, реактор остужен и латекс извлечен.

СОПОСТАВИТЕЛЬНЫЙ ПРИМЕР A

«Стеклянные пузыри 1», в промышленном варианте, испытывались без дополнительной обработки.

СОПОСТАВИТЕЛЬНЫЙ ПРИМЕР B

Были приготовлены композитные частицы, содержащие полые стеклянные микросферические ядра и слой поверхностно-активного вещества без слоя фторполимера. Деионизированная вода (300,0 г), 5,0 г NMP, и 0,05 г фтор-поверхностно-активного вещества были смешаны в приведенном порядке до добавления 100,0 г «Стеклянных пузырей 1». Состав перемешивался послойно с помощью миксера SPEEDMIXER DAC 400 FVZ (поставляется на рынок компанией Flacktek, Inc., Landrum, South Carolina) при комнатной температуре (70°F (21°C)) fB течение 3 минут тремя последовательными этапами: 0,5 мин при 1000 об/мин, 2 мин при 2500 об/мин и 0,5 мин при 1000 об/мин. Затем смесь медленно прокатывались (менее 10 об/мин) в течение как минимум 3 часов до фильтрации. После чего смесь была профильтрована в вакууме через 22-микронный фильтр и частицы высушены при температуре 110°C в конвекционной печи в течение как минимум 3 часов. Полученный материал был прокатан для освобождения композитных частиц. Состав смеси приведен в таблице 1.

ПРИМЕР 1

Были приготовлены композитные частицы, содержащие полые стеклянные микросферы и полимерный слой фторэластомерной смолы на поверхности микросфер. Деионизированная вода (300,0 г), 5,0 г NMP, и 0,05 г фтор-поверхностно-активного вещества, и 138,3 фторэластомера были смешаны в приведенном порядке до добавления 100,0 г «Стеклянных пузырей 1». Состав перемешивался послойно, был медленно прокатан, отфильтрован, высушен и прокатан как в сопоставительном примере В. Составы водных дисперсий, средний весовой % высушенного фторэластомера на композитных частицах и вычисленная толщина фторполимера приведены в таблице 1. Количество фторэластомера на пузырях выражается весовым процентом относительно общей массы стеклянного пузыря, при этом подразумевается, что на поверхности абсорбировался весь наличный полимер.

Это предположение было подкреплено наблюдением, что в данном примере и во всех остальных дисперсия изменялась от молочной до прозрачной при фильтрации. Аналогично, при вычислении толщины фторполимера (таблица 1) на стеклянных пузырях подразумевалось, что на поверхности абсорбировался весь наличный полимер

ПРИМЕР 2

Пример 2 был реализован как пример 1, но с использованием другого количества исходных материалов, как показано в таблице 1 и с другим миксером (миксер SPEEDMIXER DAC 3000, поставляется на рынок компанией Flacktek, Inc., Landrum, South Carolina) с другими интервалами: 0,5 мин при 200 об/мин, 2 мин при 1000 об/мин и 0,5 мин при 200 об/мин. Количество фторэластомерной смолы на пузырях выражается весовым процентом относительно общей массы стеклянного пузыря, при этом подразумевается, что на поверхности абсорбировался весь наличный полимер. Аналогично, при вычислении толщины фторполимера (таблица 1) на стеклянных пузырях подразумевалось, что на поверхности абсорбировался весь наличный полимер

ПРИМЕРЫ 3-5

Примеры 3-5 были реализованы как пример 1, но с использованием другого количества исходных материалов, как показано в таблице 1 и с другим миксером (миксер PAPENMAIER 9 литров «TGHK-10», поставляется на рынок компанией Lodige, Warburg, Германия) при 212°F (100°C) на протяжении 2 часов или до исчезновения водяного конденсата с внутренней поверхности крышки миксера. Также в примерах 3-5 стеклянные пузыри загружались в миксер до других ингредиентов. Затем частицы были высушены при 110°C в конвекционной печи в течение как минимум 1 часа. Полученный материал был прокатан для освобождения композитных частиц. Количество фторэластомера на пузырях выражается весовым процентом относительно общей массы стеклянного пузыря, при этом подразумевается, что на поверхности абсорбировался весь наличный полимер. Аналогично, при вычислении толщины фторполимера (таблица 1) на стеклянных пузырях подразумевалось, что на поверхности абсорбировался весь наличный полимер. Наличие фтора на поверхности функционализированных стеклянных пузырей было качественно определено с помощью прибора Bruker Quantax 70 EDS, вставленного в настольный сканирующий электронный микроскоп Hitachi TM3000. Точечный анализ по круглой зоне с диаметром 8 микрон показал наличие элементарного фтора в количестве как минимум 3% атомарных процентов во всех образцах

Фотографии отдельных сфероидальных композитных частиц из Примера 4 сделаны микроскопом Nikon Eclipse ME600 с увеличением 100X и приведены на ФИГ. 2.

ПРИМЕР 6

Были приготовлены композитные частицы, содержащие полые стеклянные микросферы и полимерный слой фторэластомерной смолы на поверхности микросфер. Деионизированная вода (1050,0 г), 17,5 г NMP, 0,54 г фтор-поверхностно-активного вещества, и 385,0 г фторэластомера были смешаны в приведенном порядке до добавления 350,0 г GB. Состав перемешивался послойно с помощью миксера SPEEDMIXER DAC 3000 (поставляется на рынок компанией Flacktek, Inc., Landrum, South Carolina) при комнатной температуре (70°F (21°C)) в течение 3 минут тремя последовательными этапами: 0,5 мин при 200 об/мин, 2 мин при 1000 об/мин и 0,5 мин при 200 об/мин.

Затем смесь медленно прокатывалась (менее 10 об/мин) в течение как минимум 3 часов до фильтрации. После чего смесь была профильтрована в вакууме через 22-микронный фильтр и частицы высушены при температуре 110°C в конвекционной печи в течение как минимум 3 часов. Полученный материал был прокатан для освобождения композитных частиц. Составы смесей, а также окончательные (т.е. после этапа сушки) средние концентрации фторэластомера на композитных частицах приведены ниже в таблице 1. Окончательная концентрация фторэластомера выражается весовым процентом относительно общей массы композитной частицы, при этом подразумевается, что на поверхности абсорбировался весь наличный полимер. Аналогично, при вычислении толщины фторполимера (таблица 1) на стеклянных пузырях подразумевалось, что на поверхности абсорбировался весь наличный полимер

ПРИМЕРЫ 7-8