Перекрестная ссылка на родственную заявку

Данная заявка испрашивает приоритет предварительной патентной заявки США №62/337,492, поданной 17 мая 2016 года, раскрытие которой полностью включено в данную заявку путем ссылки.

Уровень техники

Экструзия полимерных материалов при формировании и штамповке изделий является основным сегментом отрасли производства изделий из пластмасс или полимерных изделий. Качество экструдированного изделия и общий успех процесса экструзии обычно зависят от взаимодействия жидкого материала с экструзионной головкой. Для любой перерабатываемой в расплаве, термопластичной, полимерной композиции существует критическая скорость сдвига, выше которой поверхность экструдата становится шероховатой или деформированной, и ниже которой экструдат будет гладким. См., например, R.F. Westover, Melt Extrusion, Encyclopedia of Polymer Science and Technology, vol. 8, pp. 573-81 (John Wiley & Sons 1968). Требование для гладкой поверхности экструдата конкурирует с, и должно быть оптимизировано по отношению к, экономическим преимуществам экструдирования полимерной композиции с максимально возможной скоростью (например, при высоких скоростях сдвига).

При низких скоростях сдвига дефекты в экструдированных термопластиках может принимать форму «акульей шкуры», что представляет собой потерю поверхностного блеска, что в более серьезных проявлениях обнаруживается в виде борозд, проходящих более или менее поперечно направлению экструзии. При более высоких скоростях, экструдат может подвергаться «непрерывному разрушению экструзионного потока», становясь сильно деформированным. При скоростях, ниже, чем в тех случаях, когда непрерывное разрушение экструзионного потока наблюдается впервые, некоторые термопласты также могут страдать от «циклического разрушения экструзионного потока», в котором поверхность экструдата изменяется от гладкой до шероховатой.

Существуют другие проблемы, часто возникающие во время экструзии термопластичных полимеров. Они включают в себя накопление полимера в отверстии головки (известное как загрязнение или потеки полимера на формующей головке экструдера), высокое противодавление во время экструзионных циклов и чрезмерное разрушение или низкая прочность расплава полимера из-за высоких температур экструзии. Эти проблемы замедляют процесс экструзии либо потому что процесс должен быть остановлен для очистки оборудования, либо потому что процесс должен выполняться с меньшей скоростью.

Добавление фторполимеров может, по меньшей мере, частично устранять дефекты расплава в экструдируемых термопластичных полимерах. Фторполимеры, которые могут быть использованы в качестве полимерной технологической добавки, включают те, которые описаны, например, в патентах США №№5,015,693 и 4,855,013 (Duchesne et al.), 6,277,919 (Dillon et al.), 6,734,252 (Woods) и 8,501,862 (Bonnet et al.), и в публикации заявки на патент США №2005/0101722 (Briers et al.)). Введение кислотных концевых групп, как предполагалось, является предпочтительным при взаимодействии между полимерной технологической добавкой и стенкой головки. См., например, публикацию заявки на патент США №2011/0172338 (Murakami et al.) и патент США №5,132,368 (Chapman et al.). С другой стороны, кислотность в главной цепи, как предполагалось, отрицательно влияет на химическую стабильность. См., например, патент США №5,710,217 (Blong).

Сущность изобретения

Мы обнаружили, что полимерные технологические добавки, которые обеспечивают комбинацию требуемых характеристик устранения разрушения экструзионного потока и обладают хорошей химической стабильностью, являются затруднительными для достижения. Настоящее изобретение обеспечивает фторированные термопластичные полимеры, которые обеспечивают аналогичные характеристики устранения разрушения экструзионного потока по сравнению с современными аморфными сополимерами винилиденфторида и гексафторпропилена с аналогичными вязкостями расплава. Преимущественно, фторированные термопластичные полимеры, раскрытые в данной заявке, имеют тенденцию демонстрировать большую химическую стабильность, чем данные аморфные фторполимеры. Кроме того, фторированные полимеры, раскрытые в данной заявке, являются термопластичными, что обеспечивает преимущества при обработке по сравнению с аморфными фторполимерами. Характеристика устранения разрушения экструзионного потока термопластичных фторполимеров, описанных в данной заявке, как правило, является лучше, чем у других устойчивых к основанию термопластичных фторполимеров.

В одном аспекте, настоящее изобретение обеспечивает композицию, содержащую, по меньшей мере, один из нефторированных термопластичных полимеров в качестве основного компонента композиции или синергиста полимерной технологической добавки. Композиция дополнительно содержит термопластичный фторполимер, имеющий винилиденфторидные звенья в количестве, по меньшей мере, 30 мольных процентов и тетрафторэтиленовые звенья в количестве, по меньшей мере, 5 мольных процентов. Термопластичный фторполимер является свободным от гексафторпропиленовых звеньев или содержит меньше, чем 5 мольных процентов гексафторпропиленовых звеньев. В некоторых вариантах осуществления, композиция содержит нефторированный термопластичный полимер. В некоторых вариантах осуществления, композиция содержит синергист полимерной технологической добавки. В некоторых вариантах осуществления, композиция содержит как нефторированный термопластичный полимер, так и синергист полимерной технологической добавки.

В другом аспекте, настоящее изобретение обеспечивает способ уменьшения дефектов расплава в нефторированном термопластичном полимере. Способ включает объединение нефторированного, термопластичного полимера и термопластичного фторполимера, имеющего винилиденфторидные звенья в количестве, по меньшей мере, 30 мольных процентов и тетрафторэтиленовые звенья в количестве, по меньшей мере, 5 мольных процентов, с получением композиции в соответствии с настоящим изобретением. Способ может включать экструдирование композиции.

В другом аспекте, настоящее изобретение обеспечивает применение термопластичного фторполимера, имеющего винилиденфторидные звенья в количестве, по меньшей мере, 30 мольных процентов и тетрафторэтиленовые звенья в количестве, по меньшей мере, 5 мольных процентов, в качестве полимерной технологической добавки. Термопластичный фторполимер является свободным от гексафторпропиленовых звеньев или содержит меньше, чем 5 мольных процентов гексафторпропиленовых звеньев.

В данной заявке:

Термины, употребляемые в единственном числе, не предназначены для обозначения объекта только в единственном числе, а включают общий класс, для которого для иллюстрации может быть использован конкретный пример. Термины в единственном числе используются взаимозаменяемо с термином «по меньшей мере, один».

Фраза «содержит, по меньшей мере, один из» с последующим перечнем относится к содержанию какого-либо одного из элементов в перечне и любой комбинации из двух или больше элементов в перечне. Фраза «по меньшей мере, один из» с последующим перечнем относится к какому-либо одному из элементов в перечне или любой комбинации из двух или больше элементов в перечне.

«Алкильная группа» и приставка «алк-» включают как группы с линейной цепью, так и с разветвленной цепью и циклические группы, содержащие до 30 углеродов (в некоторых вариантах осуществления, до 20, 15, 12, 10, 8, 7, 6 или 5 углеродов), если не указано иное. Циклические группы могут быть моноциклическими или полициклическими и, в некоторых вариантах осуществления, содержат от 3 до 10 кольцевых атомов углерода.

Термин «перфторалкильная группа» включает линейные, разветвленные и/или циклические алкильные группы, в которых все связи С-Н заменены на связи C-F.

Фраза «прерванный одной или несколькими -О- группами», например, по отношению к алкилу, алкилену или арилалкилену относится к части алкила, алкилена или арилалкилена, имеющей с обеих сторон одну или несколько -О- групп. Примером алкилена, который прерывается одной -О- группой, является -СН2-СН2-О-СН2-СН2-.

Термин «арил», как используется в данной заявке, включает карбоциклические ароматические кольца или кольцевые системы, например, имеющие 1, 2 или 3 кольца, необязательно содержащие, по меньшей мере, один гетероатом (например, О, S или N) в кольце, и необязательно замещенные до пяти заместителями, включающими одну или несколько алкильных групп, содержащих до 4 атомов углерода (например, метил или этил), алкокси, содержащего до 4 атомов углерода, галоген (то есть фтор, хлор, бром или йод), гидрокси или нитрогруппы. Примеры арильных групп включают фенил, нафтил, бифенил, флуоренил, а также фурил, тиенил, оксазолил и тиазолил. «Арилалкилен» относится к «алкиленовому» фрагменту, к которому присоединена арильная группа. «Алкиларилен» относится к «ариленовому» фрагменту, к которому присоединена алкильная группа.

Под «синергистом» имеется ввиду соединение, которое позволяет использовать меньшее количество фторполимера в качестве полимерной технологической добавки с достижением, по существу, такого же улучшения в экструзионных и технологических свойствах экструдируемого полимера, как если бы использовалось большее количество фторполимера в полимерной технологической добавке.

Следует понимать, что термин «синергист полимерной технологической добавки» сам по себе, как используется в данной заявке, не включает фторполимер или нефторированный термопластичный полимер. Другими словами, синергист полимерной технологической добавки сам по себе не включает полимерную технологическую добавку или полимер-основу.

Все числовые диапазоны включают их конечные точки и нецелочисленные значения между конечными точками, если не указано иное (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.).

Различные аспекты и преимущества вариантов осуществления настоящего изобретения были обобщены. Приведенная выше сущность изобретения не предназначена для описания каждого проиллюстрированного варианта осуществления или каждой реализации настоящего изобретения.

Подробное описание изобретения

Хотя было предложено использовать винилиденфторид для получения кислотных водородов в главной цепи полимеров, что может привести к химической нестабильности (см., например, патент США №5,710,217), мы обнаружили, что термопластичные фторполимеры, раскрытые в данной заявке, содержащие, по меньшей мере, 30 мольных процентов винилиденфторидных звеньев, и свободные от гексафторпропиленовых звеньев или имеющие меньше, чем 5 мольных процентов гексафторпропиленовых звеньев, могут обеспечивать улучшенную химическую стабильность по сравнению с современными аморфными сополимерами винилиденфторида и гексафторпропилена (VDF-HFP) и термопластичными сополимерами тетрафторэтилена, гексафторпропилена и винилиденфторида (TFE-HFP-VDF).

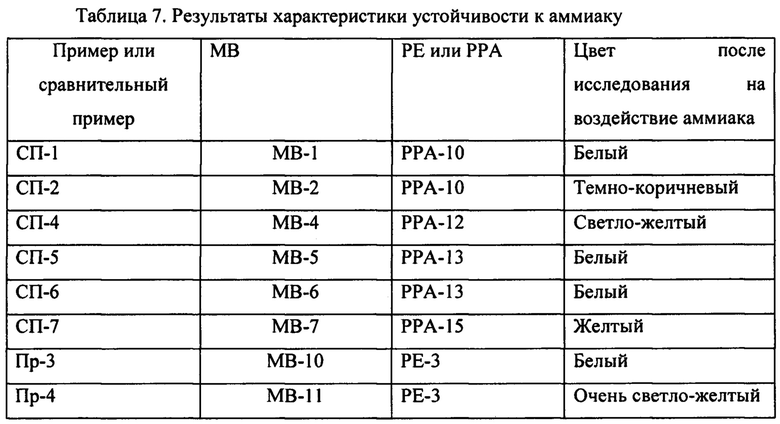

Например, в некоторых вариантах осуществления, композиция в соответствии с настоящим изобретением и/или используемая для осуществления на практике способа, раскрытого в данной заявке, является более светлой по цвету после воздействия паров 28% раствора аммиака в течение 18 часов, чем аналогичная композиция, которая является такой же, как данная композиция за исключением того, что она включает в себя сополимер VDF-HFP или TFE-HFP-VDF вместо термопластичного фторполимера. Аналогичная композиция содержит такой же нефторированный полимер и такое же количество добавок (например, антиоксидантов, синергистов и стабилизаторов), но другой фторполимер в качестве полимерной технологической добавки. Как показано в Таблице 7, маточная смесь линейного полиэтилена низкой плотности, содержащая поли(этиленгликолевый) синергист и Пример 4, который содержит сополимер VDF-TFE из Препаративного Примера 3, обесцвечивается меньше после воздействия паров 28% раствора аммиака в течение 18 часов в емкости эксикатора, чем Сравнительный Пример 2, который содержит полимерную технологическую добавку, полученную от компании 3М под торговым обозначением «3М Dynamar Polymer Processing Additive FX 9613», и поли(этиленгликолевый) синергист. Полимерная технологическая добавка «3М Dynamar Polymer Processing Additive FX 9613» содержит сополимер VDF-HFP. Кроме того, как показано в Таблице 7, Пример 4, который содержит Препаративный Пример 3, обесцвечивается меньше после воздействия паров 28% раствора аммиака, чем Сравнительный Пример 4, который содержит полимерную технологическую добавку, полученную от компании 3М под торговым обозначением «3М Dynamar Polymer Processing Additive FX 5911» и поли(этиленгликолевый) синергист. Полимерная технологическая добавка «3М Dynamar Polymer Processing Additive FX 5911» содержит сополимер TFE-HFP-VDF.

Желательно, чтобы полимерные технологические добавки были стабильными в основных условиях. Основные компоненты могут присутствовать в других нейтральных экструдируемых полимерах. Например, светостабилизаторы на основе стерически затрудненных аминов (HALS) могут быть добавлены в состав полиолефиновых композиций. Мы наблюдали, что HALS влияет на эффективность некоторых коммерчески доступных полимерных технологических добавок в некоторых технологических условиях. Полимерные технологические добавки, которые являются стабильными в основных условиях, также могут быть полезными в основных по своей природе смолах, таких как полиамиды, и когда экструдированный материал используется для упаковки щелочных продуктов. Основная неустойчивость может усугубляться присутствием поли(этиленгликоля).

Композиция, способ и применение в соответствии с настоящим изобретением включают термопластичный фторполимер, содержащий винилиденфторидные звенья в количестве, по меньшей мере, 30 мольных процентов и тетрафторэтиленовые звенья в количестве, по меньшей мере, 5 мольных процентов. В некоторых вариантах осуществления, количество винилиденфторидных звеньев находится в диапазоне от 30 мольных процентов до 95 мольных процентов, и количество тетрафторэтиленовых звеньев находится в диапазоне от 5 мольных процентов до 70 мольных процентов. Количество винилиденфторидных звеньев в фторполимере может находиться в диапазоне от 30 мольных процентов до 95 мольных процентов, от 55 мольных процентов до 90 мольных процентов, или от 70 мольных процентов до 90 мольных процентов. В некоторых из этих вариантов осуществления, количество тетрафторэтиленовых звеньев находится в диапазоне от 5 мольных процентов до 70 мольных процентов, от 10 мольных процентов до 45 мольных процентов, или от 10 мольных процентов до 30 мольных процентов.

Термопластичные фторполимеры в композициях в соответствии с настоящим изобретением и/или используемых для осуществления на практике настоящего изобретения являются полукристаллическими. Они, как правило, обрабатываются в расплаве как таковые и демонстрируют температуру плавления и/или температуру стеклования выше температуры окружающей среды. Термопластичные фторполимеры могут иметь температуру плавления в диапазоне от 40°С до 300°С, от 100°С до 200°С, или от 100°С до 160°С. В некоторых вариантах осуществления, термопластичные фторполимеры могут иметь соотношение атомов фтора к атомам углерода, по меньшей мере, 1:2, в некоторых вариантах осуществления, по меньшей мере, 1:1,5. Термопластичные фторполимеры могут обеспечивать технологические преимущества по сравнению с аморфными фторполимерами. Например, термопластичные фторполимеры не должны быть измельченными и не могут требовать использования распределяющего агента.

Температура плавления сополимеров винилиденфторида и тетрафторэтилена может регулироваться за счет соотношения мономерных звеньев. В некоторых вариантах осуществления, температура плавления термопластичного фторполимера составляет до 130°С. Температура плавления термопластичного фторполимера может находиться в диапазоне от 100°С до 130°С, от 110°С до 130°С, или от 120°С до 130°С. Термопластичные фторполимеры, имеющие температуру плавления в любом из данных диапазонов, могут быть полезными, например, в композиции, в которой полимер-основа представляет собой полиолефин. Температуры плавления в любом из данных диапазонов могут быть достигнуты, например, когда тетрафторэтиленовые звенья присутствуют в термопластичном фторполимере в диапазоне от 10 мольных процентов до 30 мольных процентов, от 15 мольных процентов до 25 мольных процентов, или приблизительно 20 мольных процентов. В некоторых вариантах осуществления, температура плавления термопластичного фторполимера составляет, по меньшей мере, 130°С. Температура плавления термопластичного фторполимера может находиться в диапазоне от 130°С до 170°С, от 135°С до 165°С, или от 140°С до 160°С. Термопластичные фторполимеры, имеющие температуру плавления в любом из данных диапазонов, могут быть полезными, например, в композиции, в которой полимер-основа представляет собой полиамид. Температуры плавления в любом из данных диапазонов могут быть достигнуты, например, когда тетрафторэтиленовые звенья присутствуют в термопластичном фторполимере в диапазоне от 5 мольных процентов до 10 мольных процентов, от 30 мольных процентов до 45 мольных процентов, или 30 мольных процентов до 40 мольных процентов.

Термопластичные фторполимеры в композициях в соответствии с настоящим изобретением и/или используемые для осуществления на практике настоящего изобретения представляют собой статистические сополимеры. Как правило, каждая из полимерных цепей включает как винилиденфторидные звенья, так и тетрафторэтиленовые звенья. Способ полимеризации, описанный ниже, как правило, не осуществляется таким образом, чтобы исключить тетрафторэтилен из, по меньшей мере, некоторых из полимерных цепей. Как показано в Примерах ниже, тетрафторэтилен присутствует в предварительной загрузке и в сырье во время процесса полимеризации. Соответственно, термопластичный фторполимер не будет считаться «гетерогенным PVDF» в соответствии с определением в патенте США №8,501,862 (Bonnet et al.).

Термопластичный фторполимер в композиции в соответствии с настоящим изобретением является свободным от гексафторпропиленовых звеньев или содержит меньше, чем 5 мольных процентов гексафторпропиленовых звеньев. В некоторых вариантах осуществления, термопластичный фторполимер содержит до 4, 3, 2, 1 или 0,5 мольных процентов гексафторпропиленовых звеньев. Полимеры, которые включают винилиденфторидные и гексафторпропиленовые звенья, включают диады, представленные формулой -CF2-CF(CF3)-CH*(H)-CF2-. Не желая быть связанными теорией, считается, что кислотный водород или водороды в диадах -CF2-CF(CF3)-CH*(H)-CF2-, обозначенные звездочкой, могут способствовать адгезии к металлу головки во время экструзии, что может задержать начало разрушения экструзионного потока или сократить время очистки разрушения экструзионного потока. Однако, данные кислотные водороды, как также известно, являются химически реакционноспособными. Кислотные водороды могут реагировать, когда в экструдированной композиции присутствуют основания, или когда экструдированный нефторированный полимер сам по себе является основным.

В некоторых вариантах осуществления, винилиденфторидные звенья и тетрафторэтиленовые звенья присутствуют в термопластичном фторполимере в общем количестве, по меньшей мере, 95 мольных процентов, исходя из общего количества молей термопластичного фторполимера. В некоторых вариантах осуществления, винилиденфторидные звенья и тетрафторэтиленовые звенья присутствуют в термопластичном фторполимере в общем количестве, по меньшей мере, 99 мольных процентов, исходя из общего количества молей термопластичного фторполимера. В некоторых вариантах осуществления, термопластичные фторполимеры в композициях в соответствии с настоящим изобретением и/или полезные для осуществления на практике настоящего изобретения состоят из винилиденфторидных звеньев и тетрафторэтиленовых звеньев.

Термопластичные фторполимеры, полезные для осуществления на практике настоящего изобретения могут дополнительно содержать интерполимеризованные звенья, полученные из, по меньшей мере, одного частично фторированного или перфторированного этиленненасыщенного мономера, представленного формулой RaCF=CRa2, в которой каждый Ra независимо представляет собой фтор, хлор, бром, водород, фторалкильную группу (например, перфторалкил, содержащий от 1 до 8, от 1 до 4, или от 1 до 3 атомов углерода, необязательно прерванный одним или несколькими атомами кислорода), фторалкоксигруппу (например, перфторалкокси, содержащий от 1 до 8, от 1 до 4, или от 1 до 3 атомов углерода, необязательно прерванный одним или несколькими атомами кислорода), алкил или алкокси, содержащие от 1 до 8 атомов углерода, арил от 1 до 8 атомов углерода, или циклический насыщенный алкил, содержащий от 1 до 10 атомов углерода. Примеры полезных фторированных мономеров, представленных формулой RaCF=CRa2, включают хлортрифторэтилен, 2-хлорпентафторпропен, дихлордифторэтилен, 1,1-дихлорфторэтилен, 1-гидропентафторпропилен, 2-гидропентафторпропилен, перфторалкил-перфторвиниловые простые эфиры, перфторалкил-перфторалиловые простые эфиры и их смеси. Примеры полезных перфторалкил-перфторвиниловых простых эфиров, перфторалкоксиалкил-виниловых простых эфиров, перфторалкил-перфторалиловых простых эфиров и перфторалкоксиалкил-алиловых простых эфиров описаны ниже. Термопластичные фторполимеры, полезные для осуществления на практике настоящего изобретения, также могут содержать интерполимеризованные звенья, полученные в результате интерполимеризации TFE и VDF с, по меньшей мере, одним нефторированным, сополимеризуемым сомономером, представленным формулой Rb2C=CRb2, в которой каждый Rb независимо представляет собой водород, хлор, алкил, содержащий от 1 до 8, от 1 до 4, или от 1 до 3 атомов углерода, циклическую насыщенную алкильную группу, содержащую от 1 до 10, от 1 до 8, или от 1 до 4 атомов углерода, или арильную группу, содержащую от 1 до 8 атомов углерода. Примеры полезных мономеров, представленных формулой Rb2C=CRb2, включают этилен и пропилен. Перфтор-1,3-диоксолы также могут быть полезными для получения термопластичного фторполимера, раскрытого в данной заявке. Перфтор-1,3-диоксольные мономеры и их сополимеры описаны в патенте США №4,558,141 (Squires). В некоторых вариантах осуществления, термопластичный фторполимер дополнительно содержит звенья, выбранные из хлортрифторэтиленовых звеньев, 1-гидропентафторпропиленовых звеньев, 2-гидропентафторпропиленовых звеньев и пропиленовых звеньев. Звенья, отличные от винилиденфторидных звеньев и тетрафторэтиленовых звеньев, включающие какие-либо из тех, которые описаны выше, могут присутствовать в термопластичном фторполимере в количестве до 20, 15, 10, 5, 4, 3, 2 или 1 мольных процентов, исходя из общего количества термопластичного фторполимера.

В некоторых вариантах осуществления, термопластичный фторполимер, полезный для осуществления на практике настоящего изобретения, включает длинноцепочечное разветвление. Такие фторполимеры получают с использованием модификаторов, таких как бизолефины или галоген-содержащие моноолефины во время реакции полимеризации. См., например, публикацию заявки на патент США №2010/0311906 ( et al.) и патент США №7,375,157 (Amos et al.), соответственно. Фторполимеры с длинноцепочечным разветвлением эффективно могут уменьшать разрушение экструзионного потока во время экструзии и имеют тенденцию лучше диспергировать в экструдируемых полимерах, чем фторполимеры, имеющие аналогичные вязкости расплава и топографию линейной цепи.

et al.) и патент США №7,375,157 (Amos et al.), соответственно. Фторполимеры с длинноцепочечным разветвлением эффективно могут уменьшать разрушение экструзионного потока во время экструзии и имеют тенденцию лучше диспергировать в экструдируемых полимерах, чем фторполимеры, имеющие аналогичные вязкости расплава и топографию линейной цепи.

Термопластичные фторполимеры, как описано выше, могут быть получены, используя общепринятые способы. Термопластичные фторполимеры, полезные для осуществления на практике настоящего изобретения, включая те, которые описаны в любом из представленных выше вариантов осуществления, как правило, получают, используя последовательность стадий, которая может включать полимеризацию, коагуляцию, промывание и высушивание. В некоторых вариантах осуществления, водная эмульсионная полимеризация может осуществляться непрерывно в стационарных условиях. Например, водная эмульсия мономеров (например, включающая любой из тех, которые описаны выше), вода, эмульгаторы, буферные агенты и катализаторы могут подаваться непрерывно в реактор с перемешиванием в оптимальных условиях давления и температуры, в то же время полученная в результате эмульсия или суспензия непрерывно удаляется. В некоторых вариантах осуществления, полимеризацию партии или полупартии проводят путем подачи упомянутых выше ингредиентов в реактор с перемешиванием и позволяя им реагировать при заданной температуре в течение определенного периода времени или путем загрузки ингредиентов в реактор и подачи мономеров в реактор, поддерживая постоянное давление до тех пор, пока не образуется нужное количество полимера. После полимеризации непрореагировавшие мономеры удаляют из выходящего из реактора латекса путем выпаривания при пониженном давлении. Фторполимер может быть извлечен из латекса посредством коагуляции.

Полимеризацию, как правило, проводят в присутствии системы инициаторов свободно-радикальной полимеризации, как например персульфата аммония, перманганата калия, AIBN или бис(перфторацил)пероксидов. Реакция полимеризации может дополнительно включать другие компоненты, такие как агенты переноса цепи и комплексообразующие агенты. Полимеризацию, как правило, проводят при температуре в диапазоне от 10°С до 100°С, или в диапазоне от 30°С до 80°С. Давление полимеризации обычно находится в диапазоне от 0,3 МПа до 30 МПа, и в некоторых вариантах осуществления - в диапазоне от 2 МРа до 20 МРа.

При проведении эмульсионной полимеризации полезными могут быть перфторированные или частично фторированные эмульгаторы. Как правило, данные фторированные эмульгаторы присутствуют в диапазоне от приблизительно 0,02% до приблизительно 3% по массе по отношению к полимеру. Полимерные частицы, полученные с фторированным эмульгатором, как правило, имеют средний диаметр, как определено согласно методам динамического рассеяния света, в диапазоне от приблизительно 10 нанометров (нм) до приблизительно 300 нм, и в некоторых вариантах осуществления - в диапазоне от приблизительно 50 нм до приблизительно 200 нм. Если необходимо, эмульгаторы могут быть удалены или рециркулированы из фторполимерного латекса, как описано в патентах США №№5,442,097 Obermeier et al., 6,613,941 Felix et al., 6,794,550 Hintzer et al., 6,706,193 Burkard et al. и 7,018,541 Hintzer et al. В некоторых вариантах осуществления, процесс полимеризации может проводиться без эмульгатора (например, никакого фторированного эмульгатора). Полимерные частицы, полученные без эмульгатора, как правило, имеют средний диаметр, как определено согласно методам динамического рассеяния света, в диапазоне от приблизительно 40 нм до приблизительно 500 нм, как правило, в диапазоне от приблизительно 100 нм до приблизительно 400 нм, и в результате суспензионной полимеризации, как правило, получат частицы размером до нескольких миллиметров.

В некоторых вариантах осуществления, растворимый в воде инициатор может быть полезен для начала процесса полимеризации. Соли пероксисерной кислоты, такие как персульфат аммония, как правило, применяются либо самостоятельно, либо иногда в присутствии восстановителя, такого как бисульфиты или сульфинаты (например, фторированные сульфинаты, раскрытые в патентах США №№5,285,002 и 5,378,782, оба Grootaert), или натриевая соль гидроксиметансульфиновой кислоты (продаваемая под торговым обозначением «RONGALIT», BASF Chemical Company, New Jersey, USA). Большинство из данных инициаторов и эмульгаторов имеют оптимальный диапазон рН, в котором они демонстрируют наибольшую эффективность. По этой причине, иногда являются полезными буферные агенты. Буферные агенты включают фосфатные, ацетатные или карбонатные буферы или любую другую кислоту или основание, такие как гидроксиды аммония или щелочных металлов. Диапазон концентраций для инициаторов и буферных агентов может варьироваться от 0,01% до 5% по массе, исходя из водной полимеризационной среды.

Водная полимеризация с использованием инициаторов, описанных выше, как правило, будет обеспечивать термопластичные фторполимеры с полярными концевыми группами; (см., например, Logothetis, Prog. Polym. Sci., Vol. 14, pp. 257-258 (1989)). Если желательно, например, для улучшенной обработки или повышенной химической стабильности, присутствие сильных полярных концевых групп, таких как SO3(-) и СОО(-), может быть уменьшено в термопластичном фторполимере посредством известных последующих обработок (например, декарбоксилирования, последующего фторирования). Агенты переноса цепи любого вида могут значительно уменьшить количество ионных или полярных концевых групп. Количество сильных полярных концевых групп может быть уменьшено согласно данным способам до любого желаемого уровня. В некоторых вариантах осуществления, количество полярных функциональных концевых групп (например, -COF, -SO2F, -SO3M, -СОО-алкил и -СООМ, причем алкил представляет собой C1-С3 алкил, и М представляет собой водород или катион металла или аммония), снижено до меньше, чем или равняется 300, 200, 100 или 50 на 106 атомов углерода. В некоторых вариантах осуществления, полезным может быть выбор инициаторов и условий полимеризации для достижения, по меньшей мере, 300 полярных функциональных концевых групп (например, -COF, -SO2F, -SO3M, -СОО-алкил и -СООМ, причем алкил представляет собой C1-С3 алкил и М представляет собой водород или катион металла или аммония) на 106 атомов углерода, 400 на 106 атомов углерода, или, по меньшей мере, 500 на 106 атомов углерода для термопластичного фторполимера. Когда термопластичный фторполимер имеет, по меньшей мере, 300, 400 или 500 полярных функциональных концевых групп на 106 атомов углерода, термопластичный фторполимер может иметь повышенное взаимодействие с поверхностью металлической головки, как описано в патенте США №5,132,368 (Chapman et al.) или может обеспечить обрабатываемую в расплаве смолу с улучшенной технологичностью, как описано в публикации заявки на патент США №2011/0172338 (Murakami et al.). Количество полярных концевых групп может быть определено с помощью известных методов, таких как инфракрасная спектроскопия и спектроскопия ядерного магнитного резонанса (см., например, Pianca et al., Journal of Fluorine Chemistry, 95 (1999), pp. 71-84).

Количество полярных концевых групп в фторполимере также может оцениваться путем измерения кислотного числа, используя титрование гидроксидом калия. Способ определения кислотного числа представлен в Примерах, ниже. Кислотное число может быть представлено в виде мг KOH на грамм фторполимера. В некоторых вариантах осуществления, термопластичные полимеры, полезные для осуществления на практике настоящего изобретения, имеют кислотное число до или меньше, чем 1 мг KOH/г, до 0,9 мг KOH/г, до 0,8 мг KOH/г, до 0,75 мг KOH на грамм, до 0,7 мг KOH/г, до 0,6 мг KOH/г, или до или меньше, чем 0,5 мг KOH/г. В вариантах осуществления, в которых смесь термопластичных фторполимеров используется в композициях и способах, раскрытых в данной заявке, по меньшей мере, один из термопластичных фторполимеров имеет кислотное число в любом из данных количеств. Такие термопластичные фторполимеры могут иметь улучшенную химическую стабильность и обеспечивать меньшее время очистки разрушения экструзионного потока, чем термопластичные фторполимеры, имеющие кислотные числа выше 1,0 мг KOH/г. В других вариантах осуществления, термопластичные полимеры, полезные для осуществления на практике настоящего изобретения, имеют кислотное число, по меньшей мере, 1 мг KOH/г, по меньшей мере, 1,25 мг KOH/г, по меньшей мере, 1,5 мг KOH/г, или, по меньшей мере, 1,75 мг KOH/г. В вариантах осуществления, в которых смесь термопластичных фторполимеров используется в композициях и способах, раскрытых в данной заявке, по меньшей мере, один из термопластичных фторполимеров имеет кислотное число в любом из данных количеств.

Агенты переноса цепи и любые модификаторы длинноцепочечного разветвления, описанные выше, могут подаваться в реактор путем периодической загрузки или непрерывной подачи. Поскольку количество подаваемого агента переноса цепи и/или модификатора длинноцепочечного разветвления относительно невелико по сравнению с подаваемыми мономерами, непрерывная подача небольших количеств агента переноса цепи и/или модификатора длинноцепочечного разветвления в реактор может быть достигнута путем смешивания длинноцепочечного маркированного модификатора или агента переноса цепи с одним или несколькими мономерами.

Для коагуляции полученного фторполимерного латекса может использоваться любой коагулянт, который обычно используется для коагуляции фторполимерного латекса, и он, например, может представлять собой растворимую в воде соль (например, хлорид кальция, хлорид магния, хлорид алюминия или нитрат алюминия), кислоту (например, азотную кислоту, соляную кислоту или серную кислоту) или растворимую в воде органическую жидкость (например, спирт или ацетон). Количество добавляемого коагулянта может находиться в диапазоне от 0,001 до 20 частей по массе, например, в диапазоне от 0,01 до 10 частей по массе на 100 частей по массе фторполимерного латекса. Альтернативно или дополнительно, фторполимерный латекс может быть заморожен для коагуляции. Коагулированный фторполимер может быть собран фильтрованием и промыт водой. Вода для промывания, например, может представлять собой ионообменную воду, чистую воду или сверхчистую воду. Количество воды для промывания может составлять от 1 до 5 раз по массе по отношению к фторполимеру, при этом количество эмульгатора, присоединенного к фторполимеру, может быть в достаточной мере уменьшено за счет одного промывания.

Регулированием, например, концентрации и активности инициатора, концентрации каждого из реакционноспособных мономеров, температуры, концентрации агента переноса цепи и растворителя с использованием методик, известных в данной области техники, можно контролировать молекулярную массу термопластичного фторполимера. Молекулярная масса термопластичного фторполимера соотносится с его вязкостью расплава. В некоторых вариантах осуществления, log[вязкость при нулевом сдвиге/1 Паскаль⋅секунда (Па⋅с)] термопластичного фторполимера, измеренная в соответствии с процедурой, описанной в Примерах ниже, составляет, по меньшей мере, от 4 и до 11 или, по меньшей мере, от 5 и до 10. В некоторых вариантах осуществления, log[вязкость при нулевом сдвиге/1 Паскаль⋅секунда (Па⋅с)] термопластичного фторполимера составляет, по меньшей мере, от 6 и до 9. Фторполимеры, полезные для осуществления на практике настоящего изобретения, как правило, имеет распределение молекулярных масс и композиций.

В некоторых вариантах осуществления, термопластичный фторполимер, полезный для осуществления на практике настоящего изобретения, имеет мультимодальное распределение по молекулярной массе. «Мультимодальный», как используется в данной заявке, означает, что фторполимер имеет, по меньшей мере, два компонента дискретных и разных молекулярных масс. Мультимодальный термопластичный фторполимер может быть получен несколькими путями, например, с помощью подходящего способа полимеризации (например, ступенчатой полимеризации). При ступенчатой полимеризации используются конкретные инициаторы и агенты переноса цепи, такие как любой из тех, которые описаны выше. В начале полимеризации, относительно небольшое количество инициатора и относительно небольшое количество агента переноса цепи загружают в реакционную емкость для получения требуемой первой молекулярной массы. По мере прохождения полимеризации, в реакционную емкость загружают дополнительный инициатор и агент переноса цепи. Точное время и количество данных загрузок будут влиять на условия полимеризации и позволяют оператору получить полимер, имеющий желаемые характеристики. Например, после того, как 50% исходных мономеров добавлено, дополнительное добавление соответствующих количеств инициатора и агента переноса цепи может быть использовано для изменения условий полимеризации и получения полимера с требуемой более низкой молекулярной массой. Желаемая более низкая молекулярная масса также может быть достигнута путем увеличения температуры во время полимеризации. Таким образом, может быть получен термопластичный фторполимер, имеющий бимодальное или мультимодальное распределение по молекулярной массе.

Мультимодальный термопластичный фторполимер также может быть получен путем смешивания латексов или порошковых продуктов отдельных компонентов. В некоторых вариантах осуществления, смесь из двух термопластичных фторполимеров получают за счет смешивания латексов фторполимеров (так называемое латексное смешивание) и последующей обработки смеси путем совместной коагуляции с использованием любого из способов, описанных выше. Термопластичные фторполимеры, имеющие разные молекулярные массы, также могут быть объединены в нефторированном термопластичном полимере, как описано более подробно ниже.

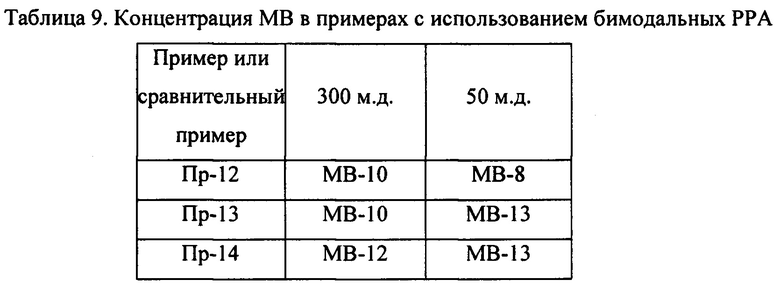

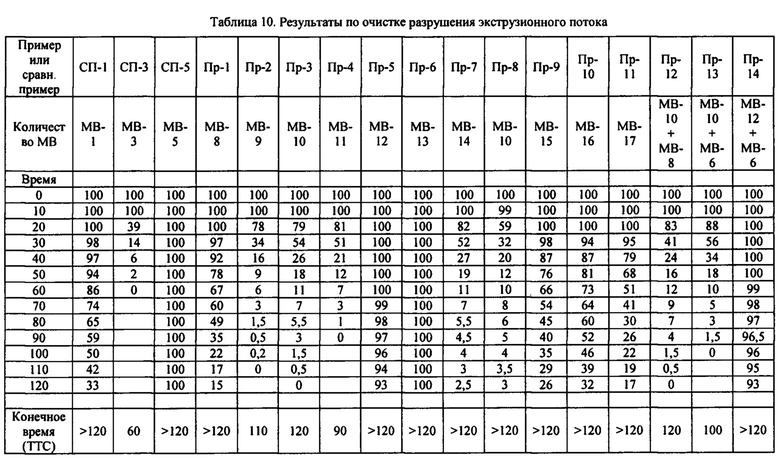

В некоторых случаях смесь термопластичных фторполимеров, имеющих два разных значения log [вязкость при нулевом сдвиге/1 Паскаль⋅секунда (Па⋅с)], является более эффективной для уменьшения дефектов расплава во время экструзии нефторированного полимера-основы, чем любой из термопластичных фторполимеров по-отдельности. Например, Пример 13, который включает смесь VDF-TFE сополимеров, имеющих разные вязкости расплава, уменьшает время очистки разрушения экструзионного потока по сравнению с любым из VDF-TFE сополимеров по-отдельности.

В некоторых вариантах осуществления композиций и способов в соответствии с настоящим изобретением, термопластичный фторполимер может использоваться в комбинации с синергистом полимерной технологической добавки. В некоторых вариантах осуществления, синергист полимерной технологической добавки содержит, по меньшей мере, один поли(оксиалкиленовый) полимер, сополимер силикона и простого полиэфира; алифатический сложный полиэфир, такой как поли(бутиленадипат), сложные полиэфиры поли(молочной кислоты) и поликапролактона; политетрафторэтилен (например, политетрафторэтиленовый микропорошок), ароматический сложный полиэфир, такой как диизобутиловый сложный эфир фталевой кислоты, или простой полиэфир полиола. Полезными могут быть смеси любого из данных классов синергистов. Кроме того, полезными могут быть блок-сополимеры, включающие блоки из двух или более из данных классов синергистов. Например, синергист полимерной технологической добавки может представлять собой силикон-поликапролактоновый блок-сополимер или поли(оксиалкилен)-поликапролактоновый блок-сополимер. В некоторых вариантах осуществления, синергист полимерной технологической добавки содержит, по меньшей мере, один из поликапролактона или поли(оксиалкилена).

Поли(оксиалкиленовые) полимеры и другие синергисты могут быть выбраны для их эффективности в смесях полимерных технологических добавок. Поли(оксиалкиленовый) полимер или другой синергист может быть выбран таким образом, что он (1) находится в жидком состоянии (или расплавленном) при желаемой температуре экструзии и (2) имеет более низкую вязкость расплава, чем как у полимера-основы, так и полимерной технологической добавки. В некоторых вариантах осуществления, считается, что поли(оксиалкиленовый) полимер или другой синергист ассоциируется с поверхностью частиц полимерной технологической добавки в экструдируемых композициях. Например, хотя, не желая быть связанными теорией, поли(оксиалкиленовый) полимер или другой синергист может смачивать поверхности частиц полимерной технологической добавки в экструдируемых композициях.

Поли(оксиалкиленовые) полимеры, полезные в качестве синергистов полимерной технологической добавки, могут быть представлены формулой A[(OR1)xOR2]y, в которой А, как правило, представляет собой алкилен, прерванный одной или несколькими простыми эфирными связями, у означает 2 или 3, (OR1)x представляет собой поли(оксиалкиленовую) цепь, имеющую множество (х) оксиалкиленовых групп, OR1, в которой каждый R1 независимо представляет собой С2-С5 алкилен, в некоторых вариантах осуществления, С2-С3 алкилен, х означает приблизительно от 3 до 3000, R2 представляет собой водород, алкил, арил, арилалкенил, алкилариленил, -С(O)-алкил, -С(O)-арил, -С(O)-арилалкенил или -С(О)-алкилариленил, где -С(О)- связан с О из OR2. Переменная «х» выбрана таким образом, что молекулярная масса поли(оксиалкиленового) полимера находится в диапазоне от приблизительно 200 до приблизительно 20000 грамм на моль (г/моль) или выше, в некоторых вариантах осуществления от приблизительно 400 до приблизительно 15000 г/моль. В некоторых вариантах осуществления, х находится в диапазоне от 5 до 1000 или от 10 до 500. Поли(оксиалкиленовая) полимерная цепь может представлять собой гомополимерную цепь, такую как поли(оксиэтилен), в котором каждый R1 представляет собой -СН2СН2-, или поли(оксипропилен), в котором каждый R1 представляет собой -С3Н6-, или поли(оксиалкиленовая) полимерная цепь может представлять собой цепь случайно распределенных оксиалкиленовых групп (например, сополимер из -ОС2Н4- и -ОС3Н6- звеньев) или имеющую чередующиеся блоки повторяющихся оксиалкиленовых групп (например, полимер, содержащий (-ОС2Н4-)а и (-ОС3Н6-)b блоки, причем а+b находится в диапазоне от 5 до 5000 или выше, в некоторых вариантах осуществления от 10 до 500. В некоторых вариантах осуществления, А представляет собой этилен, -СН2-СН(-)-СН2- (полученный из глицерина), СН3СН2С(СН2-)3 (полученный из 1,1,1-триметилолпропана), поли(оксипропилена), -СН2СН2-О-СН2СН2-, или -СН2СН2-О-СН2СН2-О-СН2СН2-. В некоторых вариантах осуществления, R2 представляет собой водород, метил, бутил, фенил, бензил, ацетил, бензоил или стеарил. Другие полезные поли(оксиалкиленовые) полимеры представляют собой сложные полиэфиры, полученные, например, из дикарбоновых кислот и поли(оксиалкиленовых) полимеров, представленных формулой A[(OR1)xOR2]y, в которой A, R1 и х являются такими, как определено выше, R2 представляет собой водород, и у означает 2. Как правило, основная доля поли(оксиалкиленового) полимера по массе будет составлять повторяющиеся оксиалкиленовые группы, (OR1).

В некоторых вариантах осуществления, поли(оксиалкиленовые) полимеры, полезные в качестве синергиста полимерной технологической добавки, представляют собой полиэтиленгликоли и их производные. Полиэтиленгликоль (ПЭГ) может быть представлен формулой H(OC2H4)x'OH, в которой х' означает от приблизительно 15 до 3000. Многие из данных полиэтиленгликолей, их простых эфиров и их сложных эфиров являются коммерчески доступными из различных источников. Полиэтиленгликоль-поликапролактоновые блок-сополимеры также могут быть полезными.

В то время как термопластичный фторполимер, полезный для осуществления на практике настоящего изобретения, может использоваться в комбинации с синергистом полимерной технологической добавки, примеры, приведенные ниже, демонстрируют, что термопластичный фторполимер, описанный в данной заявке, является эффективным в качестве полимерной технологической добавки в отсутствие синергиста. Соответственно, композиции в соответствии с настоящим изобретением могут быть, по существу, свободными от синергиста полимерной технологической добавки, включая любую из тех, которые описаны выше. «По существу, свободная от синергиста полимерной технологической добавки» может относиться к композициям, содержащим синергист полимерной технологической добавки, но в количестве, которое может быть неэффективным для улучшения характеристик разрушения экструзионного потока во время экструзии, когда композиция полимерной технологической добавки включена в смолу-основу. В некоторых вариантах осуществления, композиция полимерной технологической добавки может включать до или меньше, чем 1, 0,5, 0,25 или 0,1 процента по массе синергиста полимерной технологической добавки. «По существу, свободный от синергиста полимерной технологической добавки» может включать свободный от синергиста полимерной технологической добавки.

В вариантах осуществления, в которых композиция в соответствии с настоящим изобретением содержит синергист полимерной технологической добавки, как правило, композиция содержит от приблизительно 5 до 95 массовых процента синергиста и от 95 до 5 массовых процентов термопластичного фторполимера. Соотношение термопластичного фторполимера к компоненту синергиста в полимерной технологической добавке может составлять от 2:1 до 1:10, в некоторых вариантах осуществления от 1:1 до 1:5.

В вариантах осуществления, в которых композиция в соответствии с настоящим изобретением или полезная для осуществления на практике настоящего изобретения содержит поли(оксиалкиленовый) синергист, он, являясь полезным для композиции может включать металлическую соль карбоновой кислоты, сульфоновой кислоты или алкилсульфата для термической стабилизации поли(оксиалкиленового) полимера. В некоторых вариантах осуществления, металлическая соль представляет собой металлическую соль карбоновой кислоты или сульфоновой кислоты. Карбоновые кислоты и сульфоновые кислоты могут быть монофункциональными или мультифункциональными (например, дифункциональными) и могут быть алифатическими или ароматическими. Другими словами, карбонильный углерод или сульфонильная сера могут быть присоединены к алифатической группе или ароматическому кольцу. Алифатические карбоновые кислоты и сульфоновые кислоты могут быть насыщенными или ненасыщенными. В дополнение к одному или нескольким анионам -С(O)O- или -S(O)2O- (то есть карбоксилатным или сульфонатным группам, соответственно) алифатическая или ароматическая группа, кроме того, может быть замещена другими функциональными группами, включая галоген (то есть фтор, хлор, бром и йод), гидроксильную и алкокси группы, а ароматические кольца, кроме того, могут быть замещены алкильными группами. В некоторых вариантах осуществления, карбоновая кислота или сульфоновая кислота являются монофункциональными или дифункциональными и алифатическими, без каких-либо дополнительных заместителей в алифатической цепи. В некоторых вариантах осуществления, карбоновая кислота представляет собой жирную кислоту, например, имеющую алкильную или алкенильную группу с приблизительно от 8 до 30 (в некоторых вариантах осуществления, от 8 до 26 или от 8 до 22) атомов углерода. Обычными примерами жирных кислот, имеющих от восьми до двадцати шести атомов углерода, являются каприловая кислота (С8), каприновая кислота (С10), лауриновая кислота (С12), миристиновая кислота (С14), пальмитиновая кислота (C16), стеариновая кислота (С18), арахидиновая кислота (С20), бегеновая кислота (С22), лигноцериновая кислота (С24) и церотиновая кислота (С26). В некоторых вариантах осуществления, металлические соли жирной кислоты из данных кислот могут представлять собой каприлатные, капратные, лауратные, миристатные, пальмитатные, стеаратные, арахидатные, бегенатные, лигноцератные и церотатные соли. В некоторых вариантах осуществления, карбоновая кислота отличается от стеариновой кислоты. Примеры полезных катионов металлов в металлической соли карбоновой кислоты, сульфоновой кислоты или алкилсульфата включают катионы алюминия (Al), кальция (Са), магния (Mg), цинка (Zn), бария (Ва), лития (Li), натрия (Na) и калия (K). В некоторых вариантах осуществления, металлическая соль представляет собой соль натрия или калия. В некоторых вариантах осуществления, металлическая соль представляет собой соль цинка или кальция. Примеры металлических солей карбоновой кислоты, сульфоновой кислоты или алкилсульфатов, полезных для термической стабилизации поли(оксиалкиленового) полимера в композициях и способах в соответствии с настоящим изобретением включают стеарат кальция, стеарат цинка, стеарат бария, стеарат алюминия, стеарат калия, стеарат магния, стеарат натрия, ацетат цинка, ацетат натрия, каприлат натрия, лаурат натрия, бегенат натрия, натрия 1-декансульфонат, натрия лаурилсульфат и фталат цинка. В некоторых вариантах осуществления, металлическая соль отличается от стеарата кальция или стеарата цинка. В некоторых вариантах осуществления, металлическая соль отличается от стеарата кальция. Для получения дополнительной информации о таких металлических солях и их способности стабилизировать поли(оксиалкиленовый) полимер, см. публикацию международной заявки на патент № WO 2015/042415 ( et al.).

et al.).

В некоторых вариантах осуществления, термопластичный фторполимер, раскрытый в данной заявке, может быть использован в комбинации с силикон-содержащим полимером или другой фторполимерной полимерной технологической добавкой (например, другим полукристаллическим фторполимером или аморфным фторполимером). Полукристаллические фторполимеры, которые являются полезными для, по меньшей мере, частичного сглаживания дефектов расплава в экструдируемых термопластичных полимерах и могут быть использованы в комбинации с термопластичным фторполимером, раскрытым в данной заявке, включают те, которые описаны, например, в 5,527,858 (Blong et al.) и 6,277,919 (Dillon et al.). Некоторые полезные полукристаллические фторполимеры включают сополимеры винилиденфторида, тетрафторэтилена и гексафторпропилена и являются коммерчески доступными от компании 3М под торговыми обозначениями «DYNAMAR FX 5911» и «DYNAMAR FX 5912» и фторполимеры, доступные от Arkema, Colombes, France, под торговым обозначением «KYNAR» в разных классах. Силиконы, которые полезны для, по меньшей мере, частичного сглаживания дефектов расплава в экструдируемых термопластичных полимерах и могут быть использованы в комбинации с термопластичным фторполимером, раскрытым в данной заявке, включают полисилоксаны, описанные, например, в патенте США №4,535,113 (Foster et al.), полидиорганосилоксан-полиамидные блок-сополимеры и полидиорганосилоксан-полиоксамидные блок-сополимеры, описанные, например, в публикации заявки на патент США №2011-0244159 (Рарр et al.), и сополимеры силикона и полиуретана, описанные, например, в публикации международной заявки на патент WO 2015/042415 ( et al.). Некоторые силиконовые полимерные технологические добавки являются коммерчески доступными, например, от Dow Corning, Midland, Mich., под торговым обозначением «DOW CORNING МВ50-002» и Wacker Chemie AG, Munich, Germany, под торговым обозначением «GENIOPLAST».

et al.). Некоторые силиконовые полимерные технологические добавки являются коммерчески доступными, например, от Dow Corning, Midland, Mich., под торговым обозначением «DOW CORNING МВ50-002» и Wacker Chemie AG, Munich, Germany, под торговым обозначением «GENIOPLAST».

В некоторых вариантах осуществления, композиция в соответствии с настоящим изобретением и/или полезная в способе в соответствии с настоящим изобретением дополнительно содержит аморфный фторполимер. Аморфные фторполимеры, как правило, не имеют точки плавления. Они, как правило, имеют температуры перехода в стеклообразное состояние ниже комнатной температуры и демонстрируют незначительную кристалличность или не имеют кристалличности при комнатной температуре. Аморфные фторполимеры, полезные в качестве полимерных технологических добавок, включают гомополимеры и/или сополимеры фторированных олефинов. В некоторых вариантах осуществления, гомополимеры или сополимеры могут иметь соотношение атомов фтора к атомам углерода, по меньшей мере, 1:2, в некоторых вариантах осуществления, по меньшей мере, 1:1; и/или соотношение атомов фтора к атомам водорода, по меньшей мере, 1:1,5.

Аморфные фторполимеры, полезные для осуществления на практике настоящего изобретения, могут содержать интерполимеризованные звенья, полученные из, по меньшей мере, одного частично фторированного или перфторированного этиленненасыщенного мономера, представленного формулой RaCF=CRa2, в которой каждый Ra независимо представляет собой фтор, хлор, бром, водород, фторалкильную группу (например, перфторалкил, содержащий от 1 до 8, от 1 до 4 или от 1 до 3 атомов углерода), фторалкоксигруппу (например, перфторалкокси, содержащий от 1 до 8, от 1 до 4 или от 1 до 3 атомов углерода, необязательно прерванный одним или несколькими атомами кислорода), алкил или алкокси, содержащий от 1 до 8 атомов углерода, арил, содержащий от 1 до 8 атомов углерода, или циклический насыщенный алкил, содержащий от 1 до 10 атомов углерода. Примеры полезных фторированных мономеров, представленные формулой RaCF=CRa2 включают винилиденфторид (VDF), тетрафторэтилен (TFE), гексафторпропилен (HFP), трифторэтилен, хлортрифторэтилен, 2-хлорпентафторпропен, дихлордифторэтилен, 1,1-дихлорфторэтилен, 1-гидропентафторпропилен, 2-гидропентафторпропилен, перфторалкил-перфторвиниловые простые эфиры, и их смеси.

В некоторых вариантах осуществления, аморфный фторполимер, полезный для осуществления на практике настоящего изобретения, включает звенья из одного или нескольких мономеров, независимо представленных формулой CF2=CFORf, в которой Rf представляет собой перфторалкил, содержащий от 1 до 8, от 1 до 4 или от 1 до 3 атомов углерода, необязательно прерванный одной или несколькими -О- группами. Перфторалкоксиалкил-виниловые простые эфиры, полезные для получения аморфного фторполимера, включают те, которые представлены формулой CF2=CF(OCnF2n)zORf2, в которой каждый п независимо означает от 1 до 6, z означает 1 или 2, и Rf2 представляет собой линейную или разветвленную перфторалкильную группу, имеющую от 1 до 8 атомов углерода и, необязательно, прерванную одной или несколькими -О- группами. В некоторых вариантах осуществления, п означает от 1 до 4 или от 1 до 3, или от 2 до 3, или от 2 до 4. В некоторых вариантах осуществления, п означает 1 или 3. В некоторых вариантах осуществления, п означает 3. CnF2n может быть линейным или разветвленным. В некоторых вариантах осуществления, CnF2n может быть записан, как (CF2)n, который относится к линейной перфторалкиленовой группе. В некоторых вариантах осуществления, CnF2n представляет собой -CF2-CF2-CF2-. В некоторых вариантах осуществления, CnF2n является разветвленным, например, -CF2-CF(CF3)-. В некоторых вариантах осуществления, (OCnF2n)z представлен -O-(CF2)1-4-[O(CF2)1-4]0-1. В некоторых вариантах осуществления, Rf2 представляет собой линейную или разветвленную перфторалкильную группу, содержащую от 1 до 8 (или от 1 до 6) атомов углерода, которая необязательно прерывается до 4, 3 или 2 -О- группами. В некоторых вариантах осуществления, Rf2 представляет собой перфторалкильную группу, содержащую от 1 до 4 атомов углерода, необязательно прерванную одной -О-группой. Подходящие мономеры, представленные формулой CF2=CFORf и CF2=CF(OCnF2n)zORf2, включают перфторметилвиниловый простой эфир, перфторэтил-виниловый простой эфир, перфторпропилвиниловый простой эфир, CF2=CFOCF2OCF3, CF2=CFOCF2OCF2CF3, CF2=CFOCF2CF2OCF3, CF2=CFOCF2CF2CF2OCF3, CF2=CFOCF2CF2CF2CF2OCF3, CF2=CFOCF2CF2OCF2CF3, CF2=CFOCF2CF2CF2OCF2CF3, CF2=CFOCF2CF2CF2CF2OCF2CF3, CF2=CFOCF2CF2OCF2OCF3, CF2=CFOCF2CF2OCF2CF2OCF3, CF2=CFOCF2CF2OCF2CF2CF2OCF3, CF2=CFOCF2CF2OCF2CF2CF2CF2OCF3, CF2=CFOCF2CF2OCF2CF2CF2CF2CF2OCF3, CF2=CFOCF2CF2(OCF2)3OCF3, CF2=CFOCF2CF2(OCF2)4OCF3, CF2=CFOCF2CF2OCF2OCF2OCF3, CF2=CFOCF2CF2OCF2CF2CF3CF2=CFOCF2CF2OCF2CF2OCF2CF2CF3, CF2=CFOCF2CF(CF3)-O-C3F7 (PPVE-2), CF2=CF(OCF2CF(CF3))2-O-C3F7 (PPVE-3) и CF2=CF(OCF2CF(CF3))3-O-C3F7 (PPVE-4). Многие из данных перфторалкоксиалкил-виниловых простых эфиров могут быть получены в соответствии со способами, описанными в патентах США №№6,255,536 (Worm et al.) и 6,294,627 (Worm et al.).

Перфторалкилалкеновые простые эфиры и перфторалкоксиалкилалкеновые простые эфиры также могут быть полезными для получения аморфного полимера для композиции, способа и применения в соответствии с настоящим изобретением. Кроме того, аморфные фторполимеры могут включать интерполимеризованные звенья фторированных (алкенового простого эфира) мономеров, включая те, которые описаны в патентах США №№5,891,965 (Worm et al.) и 6,255,535 (Schulz et al.). Такие мономеры включают те, которые представлены формулой CF2=CF(CF2)m-O-Rf, в которой m означает целое число от 1 до 4, и где Rf представляет собой линейную или разветвленную перфторалкиленовую группу, которая может включать атомы кислорода, тем самым образуя дополнительные простые эфирные связи, и где Rf содержит от 1 до 20, в некоторых вариантах осуществления от 1 до 10, атомов углерода в главной цепи, и где Rf также может содержать дополнительные терминальные ненасыщенные сайты. В некоторых вариантах осуществления, m равен 1. Примеры приемлемых фторированных (алкенового простого эфира) мономеров включают перфторалкоксиалкилалиловые простые эфиры, такие как CF2=CFCF2-O-CF3, CF2=CFCF2-O-CF2-O-CF3, CF2=CFCF2-O-CF2CF2-O-CF3, CF2=CFCF2-O-CF2CF2-O-CF2-O-CF2CF3, CF2=CFCF2-O-CF2CF2-O-CF2CF2CF2-O-CF3, CF2=CFCF2-O-CF2CF2-O-CF2CF2-O-CF2-O-CF3, CF2=CFCF2CF2-O-CF2CF2CF3. Приемлемые перфторалкоксиалкилалиловые простые эфиры включают те, которые представлены формулой CF2=CFCF2(OCnF2n)zORf2, в которой n, z, и Rf2 являются такими, как определено выше в любом из вариантов осуществления перфторалкоксиалкилвиниловых простых эфиров. Примеры приемлемых перфторалкоксиалкилалиловых простых эфиров включают CF2=CFCF2OCF2CF2OCF3, CF2=CFCF2OCF2CF2CF2OCF3, CF2=CFCF2OCF2OCF3, CF2=CFCF2OCF2OCF2CF3, CF2=CFCF2OCF2CF2CF2CF2OCF3, CF2=CFCF2OCF2CF2OCF2CF3, CF2=CFCF2OCF2CF2CF2OCF2CF3, CF2=CFCF2OCF2CF2CF2CF2OCF2CF3, CF2=CFCF2OCF2CF2OCF2OCF3, CF2=CFCF2OCF2CF2OCF2CF2OCF3, CF2=CFCF2OCF2CF2OCF2CF2CF2OCF3, CF2=CFCF2OCF2CF2OCF2CF2CF2CF2OCF3, CF2=CFCF2OCF2CF2OCF2CF2CF2CF2CF2OCF3, CF2=CFCF2OCF2CF2(OCF2)3OCF3, CF2=CFCF2OCF2CF2(OCF2)4OCF3, CF2=CFCF2OCF2CF2OCF2OCF2OCF3, CF2=CFCF2OCF2CF2OCF2CF2CF3, CF2=CFCF2OCF2CF2OCF2CF2OCF2CF2CF3, CF2=CFCF2OCF2CF(CF3)-O-C3F7, и CF2=CFCF2(OCF2CF(CF3))2-O-C3F7. Многие из данных перфторалкоксиалкилалиловых простых эфиров могут быть получены, например, в соответствии со способами, описанными в патенте США №4,349,650 (Krespan).

Аморфный фторполимер, полезный для осуществления на практике настоящего изобретения, также может содержать интерполимеризованные звенья, полученные путем интерполимеризации, по меньшей мере, одного мономера RaCF=CRa2 с, по меньшей мере, одним нефторированным, сополимеризуемым сомономером, представленным формулой Rb2C=CRb2, в которой каждый Rb независимо представляет собой водород, хлор, алкил, содержащий от 1 до 8, от 1 до 4 или от 1 до 3 атомов углерода, циклическую насыщенную алкильную группу, содержащую от 1 до 10, от 1 до 8 или от 1 до 4 атомов углерода, или арильную группу, содержащую от 1 до 8 атомов углерода. Примеры полезных мономеров, представленных формулой Rb2C=CRb2, включают этилен и пропилен. Перфтор-1,3-диоксолы также могут быть полезными для получения аморфного фторполимера. Перфтор-1,3-диоксоловые мономеры и их сополимеры описаны в патенте США №4,558, 141 (Squires).

Примеры полезных аморфных сополимеров фторированных олефинов включают те, которые получены, например, из винилиденфторида и одного или нескольких дополнительных олефинов, которые могут или не могут быть фторированными (например, представленные формулой RaCF=CRa2 или Rb2C=CRb2). В некоторых вариантах осуществления, полезные фторполимеры включают сополимеры винилиденфторида и, по меньшей мере, одного терминально ненасыщенного фтормоноолефина, представленного формулой RaCF=CRa2, содержащего, по меньшей мере, один атом фтора на каждом атоме углерода с двойной связью. Примеры сомономеров, которые могут быть полезными для винилиденфторида, включают гексафторпропилен, хлортрифторэтилен, 1-гидропентафторпропилен и 2-гидропентафторпропилен. Другие примеры аморфных фторполимеров, полезных для осуществления на практике настоящего изобретения, включают сополимеры винилиденфторида, тетрафторэтилена и гексафторпропилена или 1- или 2-гидропентафторпропилена и сополимеры тетрафторэтилена, пропилена и, необязательно, винилиденфторида. В некоторых вариантах осуществления, аморфный фторполимер представляет собой сополимер гексафторпропилена и винилиденфторида. Такие фторполимеры описаны, например, в патентах США №№3,051,677 (Rexford) и 3,318,854 (Honn, et al.). В некоторых вариантах осуществления, аморфный фторполимер представляет собой сополимер перфторпропилена, винилиденфторида и тетрафторэтилена. Такие фторполимеры описаны, например, в патенте США №2,968,649 (Pailthorp et al.).

Аморфные фторполимеры, включающие интерполимеризованные звенья VDF и HFP, как правило, содержат от 30 до 90 процентов по массе VDF звеньев и от 70 до 10 процентов по массе HFP звеньев. Аморфные фторполимеры, включающие интерполимеризованные звенья TFE и пропилена, как правило, содержат от приблизительно 50 до 80 процентов по массе TFE звеньев и от 50 до 20 процентов по массе пропиленовых звеньев. Аморфные фторполимеры, включающие интерполимеризованные звенья TFE, VDF и пропилена, как правило, содержат от приблизительно 45 до 80 процентов по массе TFE звенья, от 5 до 40 процентов по массе VDF звенья и от 10 до 25 процентов по массе пропиленовых звеньев. Специалисты в данной области техники способны выбрать конкретные интерполимеризованные звенья в соответствующих количествах для образования аморфных фторполимеров. В некоторых вариантах осуществления, полимеризованные звенья, полученные из нефторированных олефиновых мономеров, присутствуют в аморфном фторполимере в количестве до 25 мольных процентов фторполимера, в некоторых вариантах осуществления до 10 мольных процентов или до 3 мольных процентов. В некоторых вариантах осуществления, полимеризованные звенья, полученные из, по меньшей мере, одного из мономеров перфторалкилвинилового простого эфира или перфторалкоксиалкилвинилового простого эфира, присутствуют в аморфном фторполимере в количестве до 50 мольных процентов фторполимера, в некоторых вариантах осуществления до 30 мольных процентов или до 10 мольных процентов.

В некоторых вариантах осуществления аморфный фторполимер, полезный для осуществления на практике настоящего изобретения, представляет собой сополимер TFE/пропилен, сополимер ТРЕ/пропилен/VDF, сополимер VDF/HFP, сополимер TFE/VDF/HFP, сополимер TFE/перфторметилвиниловый простой эфир (PMVE), сополимер TFE/CF2=CFOC3F7, сополимер TFE/CF2=CFOCF3/CF2=CFOC3F7, сополимер TFE/CF2=C(OC2F5)2, сополимер TFE/этилвиниловый простой эфир (EVE), сополимер TFE/бутилвиниловый простой эфир (BVE), сополимер TFE/EVE/BVE, сополимер VDF/CF2=CFOC3F7, сополимер этилен/HFP, сополимер TFE/HFP, сополимер CTFE/VDF, сополимер TFE/VDF, сополимер TFE/VDF/PMVE/этилен или сополимер TFE/VDF/CF2=CFO(CF2)3OCF3.

Некоторые аморфные фторполимеры, описанные выше в любом из их вариантов осуществления, доступны из коммерческих источников. Например, сополимеры гексафторпропилена и винилиденфторида коммерчески доступны от компании 3М, St. Paul, Minn., под торговыми обозначениями такими как «3М DYNAMAR FX 9613» и «3М DYNAMAR FX 9614». Другие полезные фторполимеры коммерчески доступны от E.I. duPont de Nemours и Co., Wilmington, Del., под торговыми обозначениями «VITON А» и «VITON FREEFLOW» в различных видах и от Daikin Industries, Ltd., Osaka, Japan, под торговым обозначением «DAI-EL» в различных видах.

Хотя термопластичный фторполимер, раскрытый в данной заявке, может использоваться в комбинации с другой полимерной технологической добавкой, примеры, приведенные ниже, показывают, что термопластичный фторполимер является эффективным в качестве полимерной технологической добавки в отсутствие любой другой полимерной технологической добавки. Соответственно, композиции в соответствии с настоящим изобретением могут быть, по существу, свободными от других, различных фторполимеров (то есть не иметь заявленных количеств винилиденфторидных звеньев, тетрафторэтиленовых звеньев и гексафторпропиленовых звеньев). «По существу, свободные от других, различных фторполимеров» может относиться к композициям, содержащим другие фторполимеры, но в количестве, которое может быть неэффективным для улучшения характеристик разрушение экструзионного потока во время экструзии, когда композиция полимерной технологической добавки включена в смолу-основу. В некоторых вариантах осуществления, композиция полимерной технологической добавки может содержать до или меньше, чем 1, 0,5, 0,25 или 0,1 процент по массе других различных фторполимеров. Будучи «по существу, свободной от других, различных фторполимеров» может включать в себя второй, другой фторполимер. В любом из данных вариантов осуществления, другой, различный фторполимер может представлять собой аморфный фторполимер.

Термопластичные фторполимеры, полезные для осуществления на практике настоящего изобретения, которые могут включать синергист полимерной технологической добавки, могут быть использованы в форме порошков, пеллетов, гранул с требуемым размером частиц или распределением по размерам, или в любой другой экструдируемой форме. Данные композиции, полезные в качестве композиций полимерной технологической добавки, могут содержать обычные адъюванты, такие как антиоксиданты, светостабилизаторы на основе стерически затрудненных аминов (HALS), УФ стабилизаторы, оксиды металлов (например, оксид магния и оксид цинка), антиадгезивы (например, с покрытием или без покрытия), пигменты и наполнители (например, диоксид титана, сажа и диоксид кремния).

HALS, как правило, представляет собой соединения, которые могут удалять свободные радикалы, которые могут быть результатом окислительной деградации. Некоторые подходящие HALS включают тетраметилпиперидиновую группу, в которой атомы азота в пиперидине могут быть незамещенными или замещенными алкилом или ацилом. Примеры подходящих HALS включают декандионовую кислоту, бис(2,2,6,6-тетраметил-1-(октилокси)-4-пиперидиниловый) сложный эфир, бис(2,2,6,6-тетраметил-4-пиперидил)себацинат, 8-ацетил-3-додецил-7,7,9,9-тетраметил-1,3,8-триазаспиро(4,5)-декан-2,5-дион, бис(2,2,6,6-тетраметил-4-гидроксипиперидинсукцинат), и бис(N-метил-2,2,6,6-тетраметил-4-пиперидил)себацинат. Подходящие HALS дополнительно включают те, которые доступны, например, от BASF, Florham Park, NJ, под торговыми обозначениями «CHIMASSORB». Примеры антиоксидантов включают те, которые получены под торговыми обозначениями «IRGAFOS 168», «IRGANOX 1010» и «ULTRANOX 626», также доступны от BASF. Данные стабилизаторы, включающие любой из HALS, антиоксиданта или оба, если они присутствуют, могут быть включены в композиции в соответствии с настоящим изобретением в любом эффективном количестве, как правило, до 5, 2 и 1 процента по массе, исходя из общей массы композиции и, как правило, по меньшей мере, 0,1, 0,2 или 0,3 процента по массе.

В некоторых вариантах осуществления, композиции в соответствии с настоящим изобретением содержат нефторированный полимер-основу. Как правило, нефторированный полимер представляет собой термопластичный, перерабатываемый в расплаве полимер. Термин «нефторированный» может относиться к полимерам, имеющим соотношение атомов фтора к атомам углерода меньше, чем 1:2, в некоторых вариантах осуществления, меньше, чем 1:3, 1:5, 1:10, 1:25 или 1:100. Нефторированный, термопластичный полимер также может совсем не содержать атомов фтора. Подходящим является широкое разнообразие термопластичных полимером. Примеры подходящих термопластичных полимеров включают нефторированные полимеры, такие как углеводородные смолы, полиамиды (например, найлон 6, найлон 6/6, найлон 6/10, найлон 11 и найлон 12), сложный полиэфир (например, поли(этилентерефталат), поли(бутилентерефталат)) и поли(молочная кислота), хлорированный полиэтилен, поливиниловые смолы (например, поливинилхлорид, полиакрилаты и полиметилакрилаты), поликарбонаты, поликетоны, полимочевины, полиимиды, полиуретаны, полиолефины и полистиролы. В некоторых вариантах осуществления композиция в соответствии с настоящим изобретением и/или полезная в способе, раскрытом в данной заявке, содержит, по меньшей мере, один из полиолефина или полиамида.

Полезные перерабатываемые в расплаве полимеры имеют индексы текучести расплава (измеренные в соответствии с ASTM D1238 при 190°С, с использованием грамм-массы 2160) 5,0 грамм на 10 минут или менее, или 2,0 грамм на 10 минут или менее. Как правило, индексы текучести расплава перерабатываемых в расплаве полимеров составляют, по меньшей мере, 0,1 или 0,2 грамма на 10 минут.

В некоторых вариантах осуществления композиций и способов в соответствии с настоящим изобретением, приемлемые термопластичные полимеры представляют собой углеводородные полимеры, например, полиолефины. Примеры приемлемых полиолефинов включают те, которые имеют общую структуру CH2=CHR3, в которой R3 представляет собой водород или алкил. В некоторых вариантах осуществления, алкильный радикал содержит до 10 атомов углерода от одного до шести атомов углерода. Перерабатываемые в расплаве полиолефины включают полиэтилен, полипропилен, поли(1-бутен), поли(3-метилбутен), поли(4-метилпентен), сополимеры этилена с пропиленом, 1-бутеном, 1-гексеном, 1-октеном, 1-деценом, 4-метил-1-пентеном и 1-октадеценом, смеси полиэтилена и полипропилена, линейные или разветвленные полиэтилены низкой плотности (например, те, которые имеют плотность от 0,89 до 0,94 г/см3), полиэтилены высокой плотности (например, те, которые имеют плотность, например, от 0,94 до приблизительно 0,98 г/см3), и сополимеры полиэтилена и олефина, содержащие сополимеризуемые мономеры (например, сополимеры этилена и акриловой кислоты; сополимеры этилена и метилакрилата; сополимеры этилена и этилакрилата; сополимеры этилена и винилацетата; сополимеры этилена, акриловой кислоты и этилакрилата; и сополимеры этилена, акриловой кислоты и винилацетата). Перерабатываемые в расплаве полимеры включают металлические соли олефиновых сополимеров, или их смеси, которые содержат свободные группы карбоновой кислоты (например, полимеры, которые содержат сополимеризованную акриловую кислоту). Иллюстративными металлами, которые могут быть использованы для получения солей указанных полимеров карбоновых кислот, являются одно-, двух- и трехвалентные металлы, такие как натрий, литий, калий, кальций, магний, алюминий, барий, цинк, цирконий, бериллий, железо, никель и кобальт.

Полиолефины, полезные для осуществления на практике настоящего изобретения, могут быть получены путем гомополимеризации или сополимеризации олефинов. Приемлемые полиолефины могут представлять собой сополимеры из одного или нескольких олефинов и до приблизительно 30 массовых процентов или больше, в некоторых вариантах осуществления, 20 массовых процентов или меньше, одного или нескольких мономеров, которые являются сополимеризуемыми с такими олефинами. Типичные мономеры, которые являются сополимеризуемыми с олефинами, включают: мономеры винилового сложного эфира, такие как винилацетат, винилпропионат, винилбутират, винилхлорацетат и винилхлорпропионат; мономеры акриловой и альфа-алкилакриловой кислоты и их алкиловые сложные эфиры, амиды и нитрилы, такие как акриловая кислота, метакриловая кислота, етакриловая кислота, метилакрилат, этилакрилат, N,N-диметилакриламид, метакриламид и акрилонитрил; винил-арильные мономеры, такие как стирол, о-метоксистирол, п-метоксистирол и винилнафталин; винил- и винилиденгалогенидные мономеры, такие как винилхлорид, винилиденхлорид и винилиденбромид; мономеры алкилового сложного эфира малеиновой и фумаровой кислоты и их ангидриды, такие как диметилмалеат, диэтилмалеат и малеиновый ангидрид; мономеры винилалкилового простого эфира, такие как винилметиловый простой эфир, винилэтиловый простой эфир, винилизобутиловый простой эфир и 2-хлорэтилвиниловый простой эфир; винилпиридиновые мономеры; N-винилкарбазольные мономеры; и N-винилпиролидиновые мономеры.

В некоторых вариантах осуществления, полиолефин, полезный в композициях и способах, описанных в данной заявке, получают путем катализа Циглера-Натта. В некоторых вариантах осуществления, полиолефин, полезный в композициях и способах, описанных в данной заявке, получают путем гомогенного катализа. В некоторых вариантах осуществления, гомогенный катализ относится к катализу, в котором катализатор и подложка находятся в одной фазе (например, в растворе). В некоторых вариантах осуществления, гомогенный катализ относится к катализу, осуществляемому катализаторами, имеющими один активный сайт. Катализаторы с одним сайтом, как правило, содержат один металлический центр.

В некоторых вариантах осуществления, гомогенно катализируемый полиолефин представляет собой полиолефин, катализируемый металлоценом. Металлоценовые катализаторы, как правило, имеют один или два циклопентадиенильных аниона, образующих комплекс с положительно заряженным металлом, таким как цирконий, титан или гафний. Понятно, что циклопентадиенильные группы могут быть замещены (например, алкильной, фенильной или силильной группой) или конденсированы с ароматическим кольцом, таким как бензол, и две циклопентадиенильных группы или одна циклопентадиенильная группа, и другая координационная группа (например, N-алкил, Р-алкил, О или S) могут быть соединены вместе через мостиковую группу (например, (CH3)2Si, (СН3)2С или СН2СН2). Металл может включать другие лиганды, такие как галоген, водород, алкил, фенил или дополнительную циклопентадиенильную группу. Металлоценовые катализаторы, как правило, используются в комбинации с метилалюмоксаном или боратами в условиях гомогенной реакции.

Коммерчески доступные полиолефины, катализируемые металлоценом, включают те, которые доступны от компании Exxon Chemical Company, Baytown, Тех., под торговыми обозначениями «EXXPOL», «ЕХАСТ», «EXCEED», и «VISTAMAXX», и от компании Dow Chemical Company, Midland, Mich., под торговыми обозначениями «AFFINITY» и «ENGAGE».

Гомогенные или односайтовые катализаторы, отличные от металлоценовых катализаторов, также являются подходящими для получения гомогенно катализируемых полиолефинов. Такие катализаторы, как правило, включают, по меньшей мере, один первый лиганд, сильно связанный с металлом (например, цирконием, титаном, гафнием, палладием или никелем) и, по меньшей мере, один другой лиганд, который может быть лабильным. Первые лиганды, как правило, остаются связанными с металлом после активации (например, метилалюмоксан или борат), стабилизируют единую форму катализатора, не мешают полимеризации, образуют форму активного сайта и электронно модифицируют металл. Некоторые приемлемые первые лиганды включают объемные, бидентатные дииминовые лиганды, салицилиминовые лиганды, тридентатные пиридиндииминовые лиганды, гексаметилдисилазан, объемные фенольные смолы и ацетилацетонат. Многие из данных лигандов описаны, например, в Ittel et al., Chem. Rev., 2000, 100, 1169-1203. Другими односайтовыми катализаторами являются те, которые описаны Nova Chemicals Corporation, Calgary, Canada, под торговым обозначением «ADVANCED SCLAIRTECH TECHNOLOGY)).

Гомогенно катализируемые полиолефины могут иметь более высокие молекулярные массы, более низкую полидисперсность, меньшее количество экстрагируемых веществ и различную стереохимию, чем полиолефины, полученные другими способами, такими как катализ Циглера-Натта. Гомогенный катализ также позволяет более широкий выбор полимеризуемых мономеров, чем катализ Циглера-Натта. Катализ Циглера-Натта, который использует галогенированные комплексы переходных металлов, смешанные с металлоорганическими соединениями, может оставлять кислотные остатки в полученной в результате полиолефиновой смоле. К таким смолам добавляют кислото-нейтрализующие добавки, такие как стеарат кальция и стеарат цинка. Для гомогенно катализируемых полиолефинов, такие кислотные остатки, как правило, не присутствуют, поэтому кислото-нейтрализующие добавки, могут не потребоваться.

Примеры приемлемых гомогенно катализируемых полиолефинов включают те, которые имеют общую структуру CH2=CHR3, в которой R3 представляет собой водород или алкил. В некоторых вариантах осуществления, алкил содержит до 10 атомов углерода или от одного до шести атомов углерода. Гомогенно катализируемые полиолефины могут включать полиэтилен, полипропилен, поли(1-бутен), поли(3-метилбутен), поли(4-метилпентен), сополимеры этилена с пропиленом, 1-бутеном, 1-гексеном, 1-октеном, 1-деценом, 4-метил-1-пентеном и 1-октадеценом, смеси полиэтилена и полипропилена, линейные или разветвленные полиэтилены низкой плотности (например, те, которые имеют плотность от 0,89 до 0,94 г/см3), и полиэтилены высокой плотности (например, те, которые имеют плотность, например, от 0,94 до приблизительно 0,98 г/см3). В некоторых вариантах осуществления, гомогенно катализируемый полиолефин представляет собой линейный полиэтилен низкой плотности. В любом из данных вариантов осуществления, гомогенно катализируемый полиолефин может представлять собой катализируемый металлоценом полиолефин.

Композиции, содержащие нефторированные, термопластичные полимеры, полезные для осуществления на практике любого из вариантов осуществления настоящего изобретения, могут содержать любой из традиционных адьювантов, описанных выше в любом из их вариантов осуществления, такие как антиоксиданты, светостабилизаторы на основе стерически затрудненных аминов (HALS), УФ стабилизаторы, оксиды металлов (например, оксид магния и оксид цинка), антиадгезивы (например, с покрытием или без покрытия), пигменты и наполнители (например, диоксид титана, сажу и диоксид кремния).

Нефторированные, термопластичные полимеры могут быть использованы в виде порошков, пеллет, гранул или в любом другом экструдируемом виде. Композиции в соответствии с настоящим изобретением могут быть получены с помощью любого из множества способов. Например, термопластичный фторполимер может быть смешан с нефторированными, термопластичными полимерами во время экструзии в полимерные изделия. Композиции в соответствии с настоящим изобретением могут также содержать так называемые концентраты добавок, которые могут содержать термопластичный фторполимер или его смесь, дополнительные компоненты (например, синергист или адъюванты, описанные выше), и/или один или несколько термопластичных полимеров-основ. Концентрат добавок может представлять собой приемлемую, разбавленную форму полимерной технологической добавки. Концентраты добавок могут содержать термопластичный фторполимер, и необязательно синергист, диспергированный в или смешанный с полимером-основой, который может представлять собой полиолефин, гомогенно катализируемый полиолефин, катализируемый металлоценом полиолефин, полиамид или любой из нефторированных термопластов, описанных выше. Препарат концентрата добавок, например, может позволить добавлять более точные количества полимерной технологической добавки к экструдируемой композиции. Концентрат добавок может представлять собой композицию, готовую добавлению в термопластичный полимер для экструдирования в полимерное изделие. Концентраты добавок, которые включают концентрации полимерных технологических добавок, как описано ниже, часто получают при относительно высоких температурах в аэробных условиях. В некоторых вариантах осуществления, в которых концентрат добавок включает поли(оксиалкиленовый) полимерный синергист, металлическую соль карбоновой кислоты, сульфоновой кислоты, или алкилсульфата, как описано выше в любом из его вариантов осуществления, он может быть полезным в качестве стабилизатора.

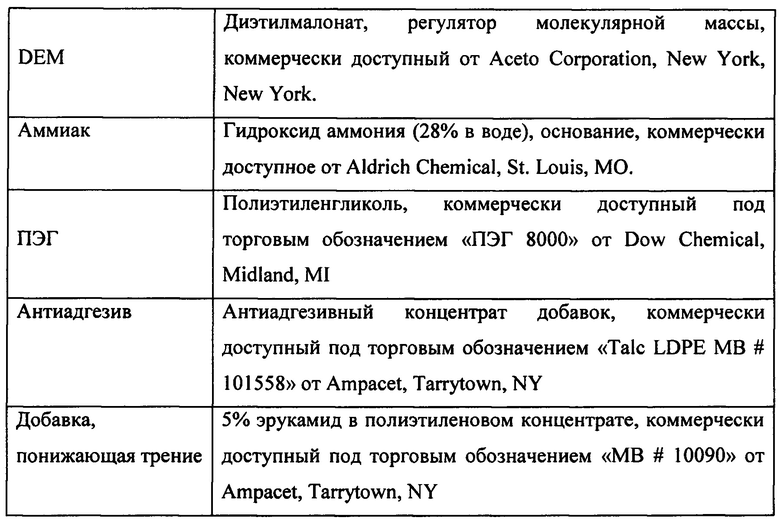

Концентраты добавок также могут быть получены путем смешивания термопластичного фторполимера с другими добавками, которые должны использоваться в составе и, необязательно, полиэтиленовой смолой и формирования их в спрессованную пеллету, используя способ в соответствии с или аналогичный способу, описанному в патенте США №8,501,862 (Bonnet et al.).