Изобретение относится к области тяжелого машиностроения, к дробильному измельчительному оборудованию, в частности к любым конусным дробилкам, и может быть использовано в технологических процессах строительной и горно-обогатительной отраслях промышленности.

Из уровня техники известно, что любая конусная дробилка содержит корпус с наружным конусом и размещенным внутри него внутренним дробящим конусом, обращенные друг к другу поверхности которых образуют камеру дробления. Внутренний дробящий конус установлен на опору конуса, например, сферическую, и имеет приводной вал, соединенный с приводной трансмиссией. Приводная трансмиссия приводит в движение внутренний дробящий конус.

Из камеры дробления дробимый материал под действием собственного веса поступает в зону выгрузки готовой продукции, расположенную внутри корпуса. Таким образом, в упомянутой зоне выгрузки неизбежно и постоянно образуется поток твердых частиц различного размера, от элементов мельчайшей пыли до крупных частей дробимого материала.

Все подвижные элементы машины работают с использованием масляных смазок. Масло подается на все подвижные элементы машины из единой системы, включающей маслопровод, систему фильтров и маслостанцию, подающую масло под давлением в маслопровод.

В некоторых пустотах между подвижными элементами машины образуются зоны так называемого масляного тумана. Одна из зон масляного тумана расположена под внутренним дробящим конусом, вокруг опоры упомянутого конуса.

Важным элементом конструкции любой конусной дробилки является уплотнение - устройство, предотвращающее проникновение перерабатываемого материала и других видов твердых частиц во внутреннюю рабочую зону машины, заполненную маслом и масляным туманом.

Дополнительная сложность заключается в том, что внутренний дробящий конус совершает в процессе работы сложное движение вращения-качания, характер которого зависит от конкретной конструкции привода конусной дробилки, c непредсказуемыми рабочим углом отклонения и скоростью вращения.

При попадании в область масляного тумана твердых части перерабатываемого материала, рабочие свойства масла ухудшаются, частицы пыли оказывают абразивное действие на сопряженные поверхности. Подвижные элементы машины получают недостаточно смазки, характеристики упомянутых сопряженных поверхностей изменяются, вследствие этого увеличиваются зазоры в подшипниках скольжения, ускоряется износ рабочих поверхностей, вплоть до выхода из строя деталей машины и их вынужденной замены.

Кроме того, маслопроводы и масляные фильтры забиваются посторонними включениями, следовательно, и фильтры и собственно масло требуют частой замены, одновременно растут энергозатраты.

Известно изобретение «Конусная инерционная дробилка с усовершенствованным уплотнением», патент №2 591 119 (RU), приоритет 17.03.2015, которое принимается за прототип.

Согласно этому изобретению, известная конструкция конусной инерционной дробилки содержит опертый на фундамент через эластичные амортизаторы корпус, наружный конус, и размещенный внутри него на сферической опоре внутренний конус. На приводном валу внутреннего конуса посредством втулки скольжения смонтирован дебаланс. Втулка скольжения дебаланса соединена с трансмиссионной дисковой муфтой, которая в свою очередь соединена с зубчатым колесом и противодебалансом, установленным на втулку скольжения с возможностью образования единого подвижного динамического узла. Зона масляного тумана расположена снизу внутреннего подвижного конуса, вокруг его сферической опоры и отделена от зоны выгрузки готовой продукции внутри корпуса по меньшей мере одной системой уплотнения. Внутренний подвижный конус и сферическая опора выполнены каждый с фигурным круговым выступом. Система уплотнения включает в себя по меньшей мере один уплотняющий элемент выполненный в форме круговой замкнутой манжеты из эластичного материала и систему крепления этой манжеты. Уплотняющий элемент закреплен с одной стороны на фигурном круговом выступе внутреннего конуса, а с другой стороны на круговом выступе сферической опоры. Система крепления уплотняющего элемента к внутреннему конусу включает элемент лабиринтного уплотнения выполненный в «U» образной форме и хомут, а крепление к круговому выступу сферической опоры осуществляется при помощи хомута. Уплотняющий элемент может быть выполнен в виде продольно гофрированной манжеты; в виде прямой манжеты; в виде манжеты в форме выгнутого наружу полутора; или в виде манжеты в форме вогнутого внутрь полутора. “U”- образный элемент лабиринтного уплотнения может быть выполнен с выступом, за который он закрепляется при помощи специального прижимного кольца, которое в свою очередь крепится на конусе болтами.

Данное решение предполагает, что элемент лабиринтного уплотнения удерживается в полном контакте с фигурным круговым выступом или за счет пружинящего и поддерживающего воздействия эластичного материала манжеты, выполненной специально для этого с запасом по высоте; или за счет специального фигурного выступа, который заходит за прижимное кольцо. При этом прижимное кольцо захватывает упомянутый выступ и жестко закрепляется на конусе болтами. В обоих случаях конус сохраняет подвижность относительно элемента лабиринтного уплотнения. Частицы готовой продукции из зоны выгрузки не проникают сквозь уплотняющую манжету, поскольку система не имеет сквозных проникающих отверстий и/или щелей, с другой стороны масло из рабочей зоны проникает не далее зазора между лабиринтным уплотнением и круговым выступом, дополнительно осуществляя смазку поверхностей трения упомянутых деталей.

Однако на практике такое техническое решение имеет ряд существенных недостатков.

В процессе эксплуатации любой конусной дробилки возникает необходимость снятия-установки подвижного конуса, например, с целью перефутеровки или по любой иной причине.

В процессе демонтажа требуется ручное отсоединение элементов лабиринтного уплотнения от конуса. В процессе монтажа, при установке конуса сверху, необходимо точно скоординировать оси симметрии конуса и уплотняющей манжеты, чтобы элемент лабиринтного уплотнения сложной “U”- образной формы был установлен четко в предназначенное ему место на внутреннем конусе. Описанные операции являются сложными, трудоемкими, требующими специальное оборудование и инструменты, а также высокую квалификацию обслуживающего персонала.

В процессе работы конусной дробилки предполагается, что вся система уплотнения, жестко соединенная со сферической опорой, остается на своем месте, в то время как конус совершает движение, в том числе вращение вокруг своей оси. Для этого между элементом лабиринтного уплотнения и конусом предусмотрен зазор свободного хода. Твердые частицы пыли могут попадать в упомянутый зазор свободного хода между элементом лабиринтного уплотнения и конусом и препятствовать свободному взаимному движению конуса и лабиринтного уплотнения друг относительно друга. Что в результате приведет к натяжению и обрыву эластичной уплотняющей манжеты.

Таким образом, предложенная система уплотнения оказывается излишне сложной в монтаже и недостаточно надежной в работе.

Целью настоящего изобретения является создание такой конструкции уплотняющего узла, который позволяет герметично изолировать две среды внутри корпуса дробильного агрегата: область масляного тумана и область выгрузки готовой продукции. Одновременно уплотняющий узел должен позволять внутреннему конусу без ограничений совершать движение вращения-качания по случайной траектории, быть простым в установке и разборке, экономичным и надежным в эксплуатации.

Поставленная цель может быть достигнута за счет усовершенствования известной системы уплотнения, в которой уплотняющий элемент создает неразрывную физическую преграду между двумя изолируемыми средами, одновременно имеет упрощенную систему крепления. Крепление должно с одной стороны удерживать уплотняющий элемент на своем месте, когда внутренний дробящий конус совершает движение качания, с другой стороны должно позволять упомянутому конусу свободно совершать движение вращения, без нарушения изолирующей функции.

Поставленные задачи решаются в конусной дробилке с модернизированным уплотнением, которая содержит:

опертый на фундамент через эластичные амортизаторы корпус, наружный конус и размещенный внутри него на опоре внутренний дробящий конус, образующие между собой камеру дробления, соединенную с зоной выгрузки готовой продукции,

приводной вал внутреннего конуса соединен с приводной трансмиссией,

рабочая зона, образованная внутренним дробящим конусом и его опорой, отделена от зоны выгрузки готовой продукции по меньшей мере одной системой уплотнения,

система уплотнения включает по меньшей мере один уплотняющий элемент, выполненный в виде кольцевой замкнутой манжеты из эластичного материала, и систему его крепления,

опора внутреннего дробящего конуса выполнена с фигурным кольцевым выступом, расположенным по всему периметру опоры;

уплотняющий элемент закреплен с одной стороны на внутреннем дробящем конусе при помощи системы крепления, с другой стороны на упомянутом кольцевом выступе опоры внутреннего дробящего конуса при помощи хомута;

уплотняющий элемент закреплен с возможностью его деформации в любую сторону при отклонении внутреннего дробящего конуса от вертикальной оси дробилки на любой угол рабочего диапазона.

Конусная дробилка отличается следующими характерными признаками.

Внутренний дробящий конус выполнен с фигурной кольцевой канавкой, расположенной вдоль наружной окружности основания конуса.

Система крепления уплотняющего элемента к внутреннему дробящему конусу включает кольцевую вставку, которая крепится к уплотняющему элементу хомутом.

Кольцевая вставка имеет «Т»-образное сечение, причем горизонтальная составляющая «Т»-образного сечения выполнена с круговой геометрией верхней образующей.

Профиль сечения фигурной кольцевой канавки на внутреннем дробящем конусе полностью согласуется с профилем круговой образующей горизонтальной составляющей «Т»-образного сечения упомянутой кольцевой вставки.

Конусная дробилка имеет следующие дополнительные характерные признаки.

Горизонтальная составляющая «Т»-образного сечения кольцевой вставки выполнена со сложной кругообразной геометрией верхней образующей.

Кольцевая вставка имеет кольцевую смазочную канавку на кругообразной верхней образующей ее «Т»-образного сечения.

Кольцевая вставка имеет по меньшей мере одну направленную пылесъемную кромку на кругообразной верхней образующей ее «Т»-образного сечения.

Кольцевая вставка имеет по меньшей мере по одной направленной пылесъемной кромки, расположенной с каждой из сторон на кругообразной верхней образующей ее «Т»-образного сечения.

Кольцевая вставка имеет по три направленных пылесъемных кромки, расположенных с каждой из сторон на кругообразной верхней образующей ее «Т»-образного сечения.

Глубина кольцевой канавки на внутреннем дробящем конусе равна высоте кругообразной верхней образующей горизонтальной составляющей «Т»-образного сечения упомянутой кольцевой вставки.

Глубина кольцевой канавки на внутреннем дробящем конусе больше высоты кругообразной верхней образующей горизонтальной составляющей «Т»-образного сечения упомянутой кольцевой вставки.

Глубина кольцевой канавки на внутреннем дробящем конусе меньше высоты кругообразной верхней образующей горизонтальной составляющей «Т»-образного сечения упомянутой кольцевой вставки.

Уплотняющий элемент выполнен в виде продольно гофрированной манжеты.

Уплотняющий элемент выполнен в виде прямой манжеты.

Уплотняющий элемент выполнен в виде манжеты в форме выгнутого наружу полутора.

Уплотняющий элемент выполнен в виде манжеты в форме вогнутого внутрь полутора.

Уплотняющий элемент выполнен с утолщениями в местах креплений хомутов.

Кольцевая вставка выполнена с установочным углублением в месте крепления хомута на вертикальной образующей ее «Т»-образного сечения.

На круговом выступе опоры внутреннего дробящего конуса выполнено установочное углубление в месте крепления хомута.

Существо настоящего изобретения поясняется следующими фигурами.

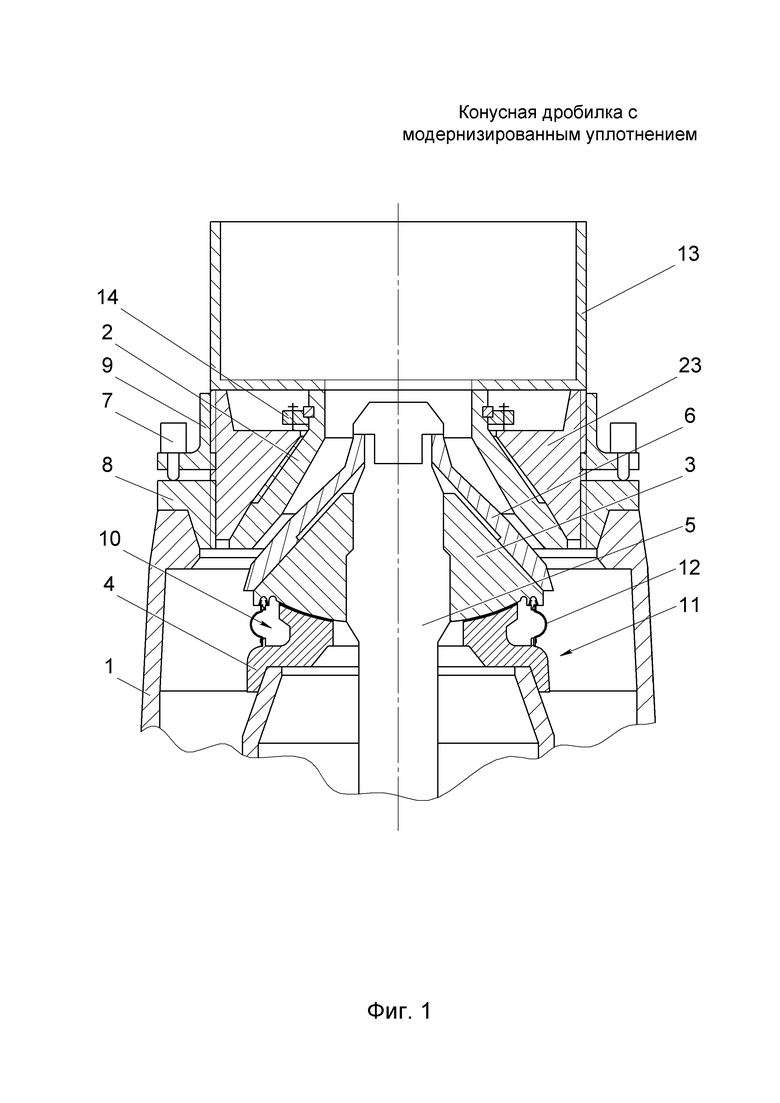

На фиг.1 показана схема части конусной дробилки в поперечном разрезе с указанием расположения изолируемых сред и системы уплотнения, в поперечном разрезе.

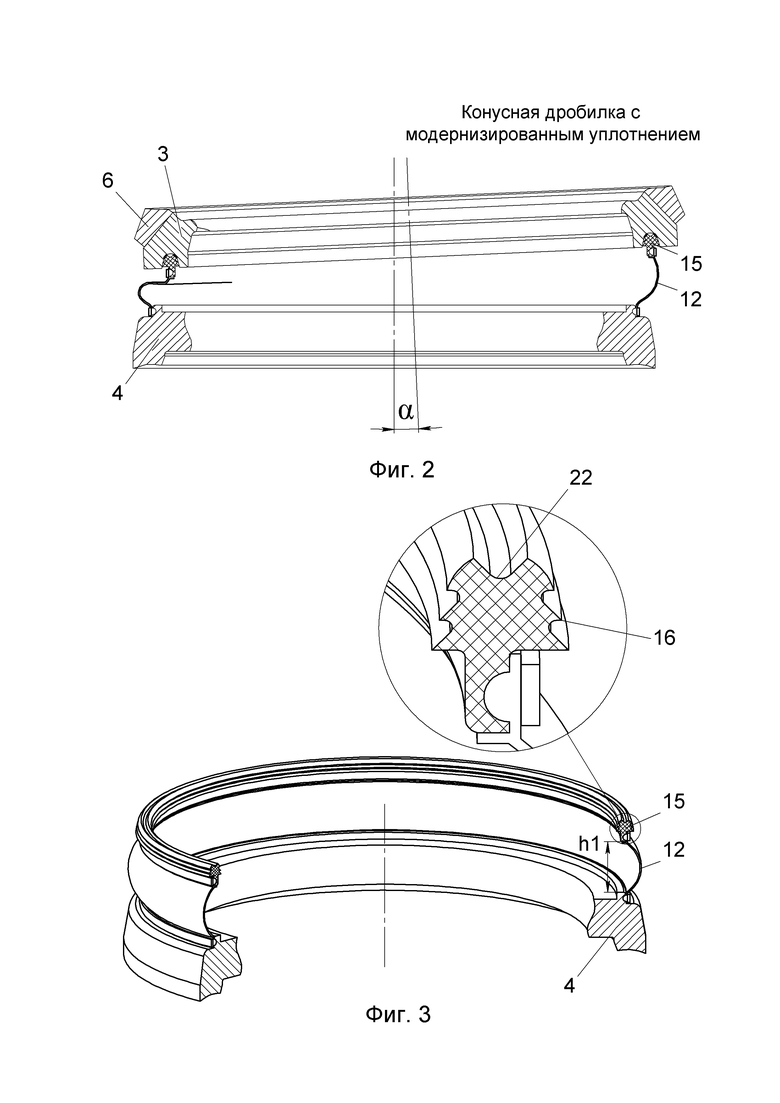

На фиг.2 представлен фрагмент внутреннего дробящего конуса, фрагмент опоры внутреннего дробящего конуса, а также смонтированная на этих элементах система уплотнения, при отклонении внутреннего дробящего конуса на угол α, в поперечном разрезе.

На фиг.3 представлено изображенная в три четверти уплотняющая манжета, в сборе с системой крепления, в варианте исполнения в форме выгнутого наружу полутора.

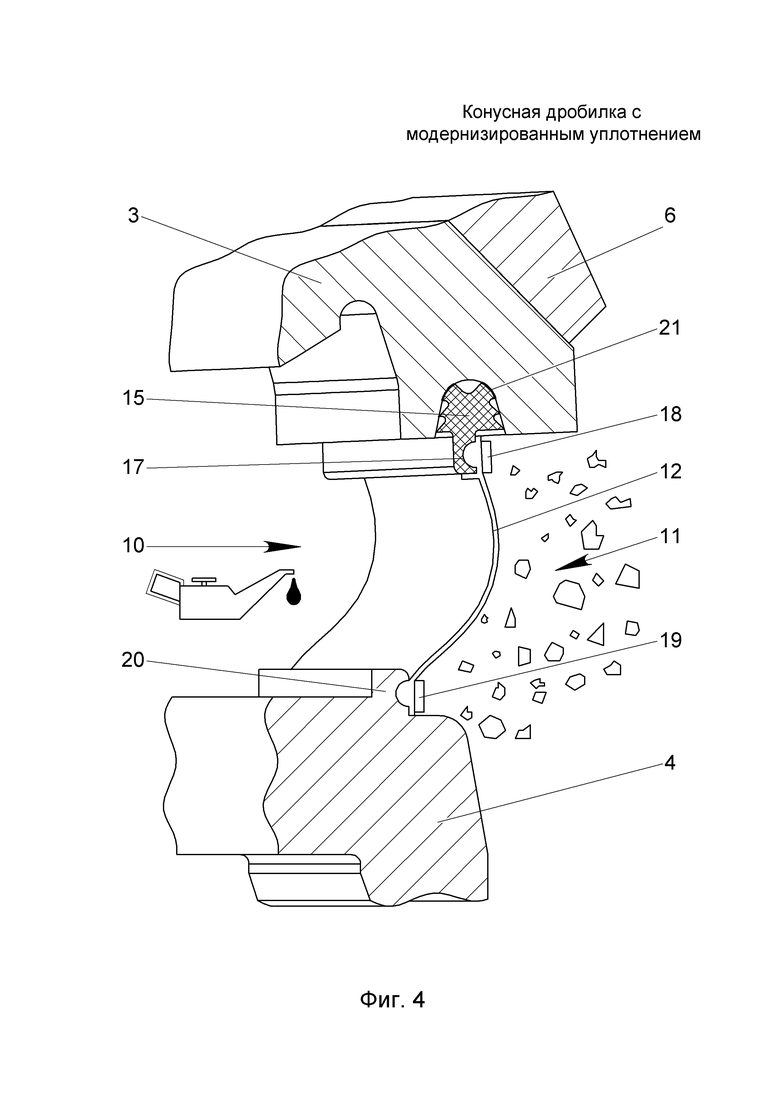

На фиг.4 представлен фрагмент системы уплотнения, демонстрирующий взаимное расположение изолируемых сред.

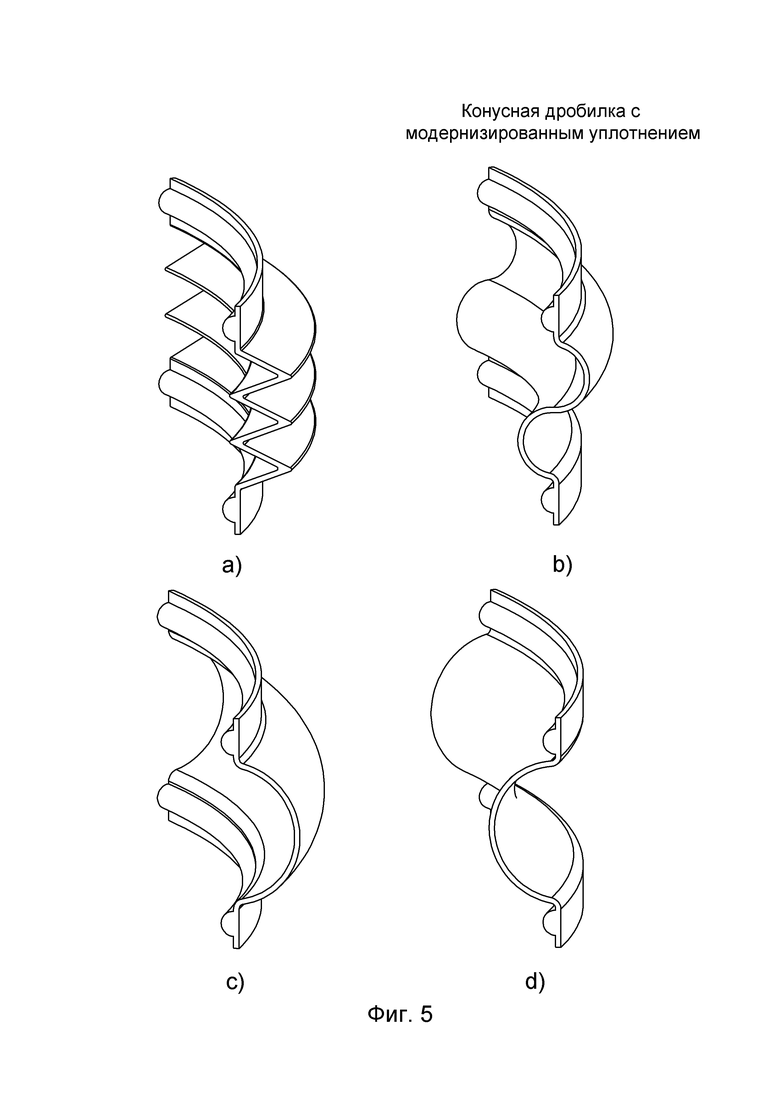

На фиг.5 представлены четыре возможных варианта выполнения уплотняющей манжеты.

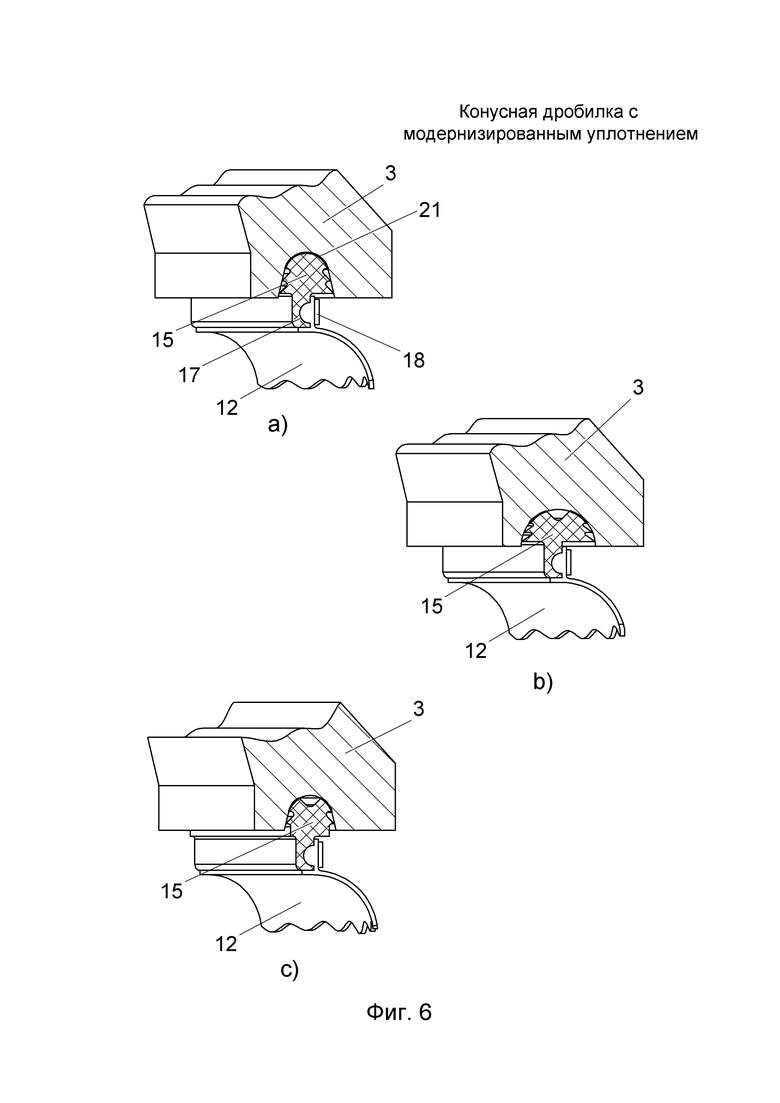

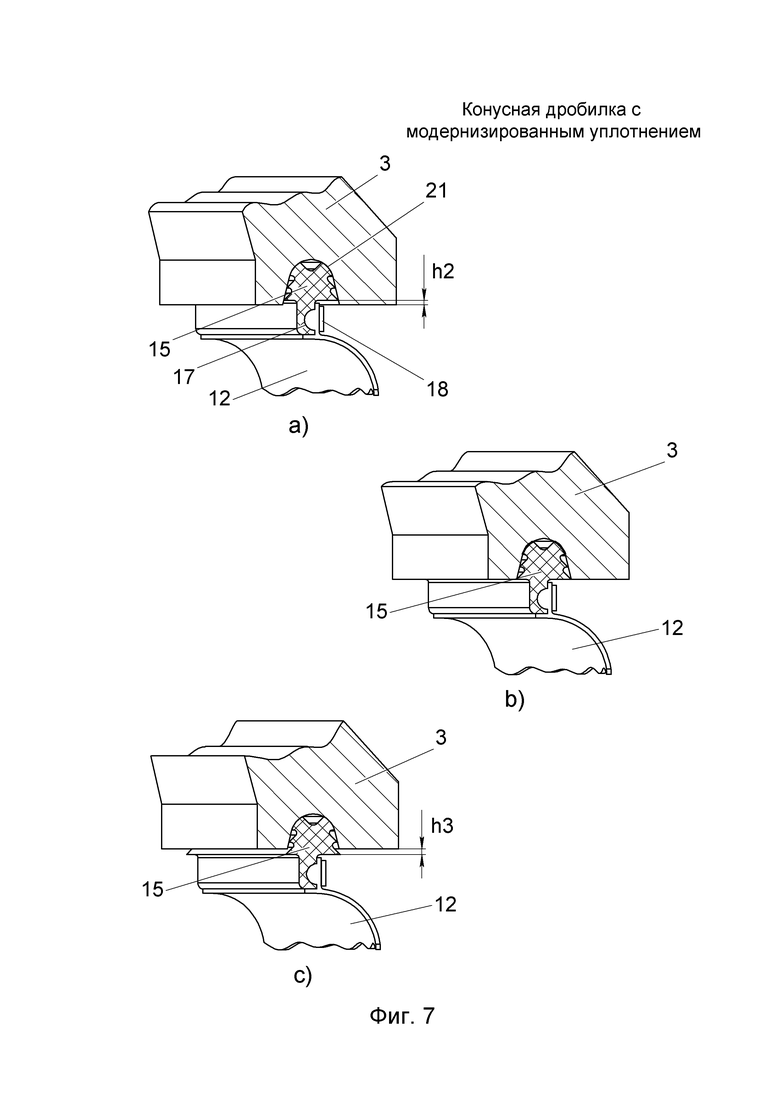

На фиг.6 и 7 представлены фрагменты системы уплотнения, демонстрирующие варианты выполнения кольцевой вставки.

Изобретение конструктивно реализуется следующим образом.

Конусная дробилка имеет корпус 1, наружный конус 2 и внутренний дробящий конус 3 с установленной на нем броней 6, Фиг.1. Внутренний дробящий конус 3 установлен на опору 4, при этом наружный конус 2 и внутренний дробящий конус 3 с броней 6 образуют между собой камеру дробления. Вал 5 внутреннего дробящего конуса 3 соединен с приводной трансмиссией, приводящий конус 3 в движение, в результате чего происходит дробление материала. Конус 2 закреплен в регулировочном кольце 23 с помощью фиксирующего механизма 14. Регулировочное кольцо 23 в свою очередь, с помощью основного кольца 8, закреплено в корпусе 1. Контргайка 9 предотвращает проворот регулировочного кольца 23 вокруг своей оси с помощью гидроцилиндров 7. Дробимый материал из приемного бункера 13 поступает через камеру дробления в зону выгрузки готовой продукции 11. Зона выгрузки готовой продукции 11 является технологическим продолжением камеры дробления и расположена внутри корпуса 1 дробилки. Рабочая зона 10, наполненная масляным туманом, расположена между внутренним дробящим конусом 3 и опорой конуса 4.

Между внутренним дробящим конусом 3 и его порой 4 смонтирована по крайней мере одна система уплотнения, которая изолирует рабочую зону 10 от зоны выгрузки готовой продукции 11. Кольцевая канавка 21 расположена по всей окружности основания внутреннего дробящего конуса 3, Фиг.4. Опора 4 внутреннего дробящего конуса 3 выполнена с фигурным кольцевым выступом 20, расположенным по всему периметру опоры.

Система уплотнения, состоит из по меньшей мере одного уплотняющего элемента, выполненного в виде круговой замкнутой манжеты 12 (уплотняющая манжета 12) из эластичного материала и системы ее крепления. Система крепления уплотняющей манжеты 12 включает кольцевую вставку 15, соединенную с манжетой 12 с помощью хомута 18. Кольцевая вставка 15 помещается в кольцевую установочную канавку 21 на внутреннем дробящем конусе 3. Профиль сечения канавки 21 и профиль сечения кольцевой вставки 15 должны быть строго согласованы.

Удержание кольцевой вставки 15 в пределах канавки 21 происходит за счет подпружинящего эффекта уплотняющей манжеты 12, высота h1 и жесткость эластичного материала которой для этой цели рассчитываются специально для каждого типоразмера машины. С другой стороны уплотняющая манжета 12 жестко закреплена на фигурном кольцевом выступе 20 опоры внутреннего конуса 4 при помощи хомута 19.

В случае, если уплотняющая манжета 12 имеет утолщения в местах крепления, на кольцевом выступе 20 выполняется установочное углубление по всей окружности выступа, в месте крепления хомута 19. На вертикальной составляющей «Т»-образного сечения кольцевой вставки 15 также выполняется установочное углубление 17 по всей окружности вставки 15, в месте крепления хомута 18.

Система уплотнения смонтирована с возможностью вращения относительно нее внутреннего дробящего конуса 3. Зазоры между поверхностями трения кольцевой вставки 15 и установочной канавки 21 отсутствуют. Внутренний конус 3 свободно движется, при этом проникновение твердых частиц из зоны 11 не происходит.

Собственно уплотняющая манжета 12 может быть выполнена из эластичного материала в любом из вариантов, представленных на Фиг.5: в форме гофрированной манжеты (вариант а), в форме обратной «S-образной» манжеты (вариант b), в форме выгнутого наружу полутора (вариант c), и в форме вогнутого внутрь полутора (вариант d). На кругообразной верхней образующей «Т»-образного сечения кольцевой вставки 15 может быть выполнена кольцевая смазочная канавка 22 для консистентной смазки.

Кольцевая вставка 15 может иметь по одной или по несколько направленных пылесъемных кромок 16, расположенных с каждой из сторон на кругообразной верхней образующей ее «Т»-образного сечения. В частности, на Фиг.3, представлена увеличенная выноска, на которой кольцевая вставка 15 с каждой стороны имеет по три направленных пылесъемной кромки 16, такой вариант является оптимальным.

Установочная канавка 21 может быть равной, большей или меньшей по глубине, чем кольцевая вставка 15. Выбор варианта оптимальной глубины канавки 21 зависит от конкретных условий эксплуатации дробилки.

Изобретение работает следующим образом.

От двигателя крутящий момент передается на систему приводной трансмиссии. Система приводной трансмиссии приводит в движение приводной вал 5 внутреннего дробящего конуса 3, что заставляет внутренний дробящий конус 3 вместе с броней 6 совершать обкатку по наружному конусу 2 через слой дробимого материала. Из камеры дробления дробимый материал под действием собственного веса проникает в зону выгрузки готовой продукции 11. В рабочем режиме внутренний дробящий конус 3 с броней 6 совершает одновременно движение вращения вокруг своей оси и движение качания по случайной траектории, с непредсказуемой амплитудой и углом отклонения α, находящимся в диапазоне от от 0º до 5º. Пример качания, то есть отклонения внутреннего конуса 3 от вертикальной оси дробилки на угол α представлен на Фиг.2. Уплотняющая манжета 12 в момент такого отклонения следует за поведением внутреннего конуса 3, натягивается в сторону отклонения конуса 3 и собирается с противоположной стороны. Для этого размер и жесткость полотна манжеты 12 выбирается таким, что при максимальном угле отклонения α полотно манжеты не должно натягиваться до критической величины и риска разрыва, а с другой стороны не должно сминаться и заламываться.

В случае вращения внутреннего дробящего конуса 3 вокруг своей оси, кольцевая вставка 15 скользит по кольцевой канавке конуса 3. При этом эластичная манжета 12 испытывает продольно-диагональное натяжение, сопротивляясь вращательному моменту, и вся система уплотнения остается неподвижной, точкой ее опоры которой служит жесткое крепление системы к кольцевому выступу 20 неподвижной опоры 4. Дополнительным фактором, усиливающим сопротивляемость манжеты 12 на изгиб-кручение, может являться ее фигурный рельеф.

Физическое разделение сред зоны выгрузки 11 и рабочей зоны 10 происходит за счет фактора плотного нахождения кольцевой вставки 15 в кольцевой канавке 21 конуса 3, за счет согласования профилей сечений упомянутых деталей

Дополнительно изолирующая функция может быть усилена при помощи направленных пылесъемных кромок 16. Каждая направленная кромка 16 со стороны зоны выгрузки 11 препятствует проникновению твердых частиц между вставкой 15 и канавкой 21, а со стороны рабочей зоны 10 препятствует проникновения масла. Также каждая направленная кромка 16 выполняет функцию очистки внутренней поверхности канавки от твердых частиц и частиц масла соответственно за счет остроты кромок.

Специальная выемка 22 на вставке 15 может быть заполнена консистентной смазкой, например, солидолом. Это создает дополнительное разделение сред и способствует беспрепятственному скольжению канавки 21 по поверхности вставки 15.

Установочная канавка 21 может быть равной, большей или меньшей по глубине, чем кольцевая вставка 15, причем данные размеры h2 и h3 (Фиг.7) выбираются исходя из параметров дробимого материала, характеристик используемых масел, типоразмера дробилки. В большинстве случае оптимальным можно считать вариант, при котором глубина установочной канавки 21 незначительно больше, чем высота кольцевой вставки 15.

Таким образом, частицы готовой продукции из зоны выгрузки 11 не проникают сквозь уплотняющую манжету 12, поскольку система не имеет сквозных проникающих отверстий и/или зазоров. С другой стороны масло из рабочей зоны 10 проникает не далее зазора между первой кромкой 16 вставки 15 и кольцевой канавкой 21, дополнительно осуществляя смазку поверхностей трения упомянутых деталей.

Высота h1 уплотняющей манжеты 12 рассчитывается таким образом, чтобы вставка 15 всегда оставалась в кольцевой канавке 21 за счет подпружинящего эффекта манжеты. С другой стороны при отклонении конуса 3 на максимально допустимый угол α натяжение манжеты 12 не должно быть критическим, а при сборе полотна манжеты не должно происходить заломов и трений из-за излишков полотна. Важным параметром является жесткость полотна эластичного материала уплотняющей манжеты 12, которая рассчитывается исходя из предполагаемых нагрузок, характеристик дробимого материала, давления в зоне выгрузки 11, расчетного срока службы манжеты 12. Эластичное полотно должно быть достаточно прочным, чтобы выдерживать воздействие дробимого материала со стороны зоны выгрузки 11, одновременно достаточно эластичным чтобы растягиваться и собираться повторяя движение внутреннего конуса 3, и выдерживать нагрузки на изгиб-кручение.

Эластичный материал манжеты 12 может быть дополнительно усилен при помощи армирования для соблюдения требуемых прочностных характеристик, увеличения ее износостойкости и срока службы. Конкретные характеристики манжеты 12 также зависят от типоразмера дробилки, от диаметра внутреннего дробящего конуса 3. Все формы исполнения уплотняющей манжеты 12 представленные на Фиг.5 работают аналогично.

В случае необходимости может быть использована более чем одна такая система уплотнения. В случае необходимости в системе уплотнения может быть использована более чем одна уплотняющая манжета.

Уплотняющая манжета 12 может быть изготовлена из любого эластичного материала, например из резины, каучука, силиконовых или полимерных составов. Вставку 15 предпочтительно изготовлять из пластиков с антифрикционными и антизадирочными наполнителями, например, из капролона.

Обслуживание системы уплотнения включает демонтаж и замену уплотняющей манжеты 12 путем ослабления хомутов 18 и 19, а также снятие, прочистку или замену вставки 15, прочистку канавки 21.

Движение вращения-качания внутреннего дробящего конуса 3 может быть направлено в любую сторону. Предложенная система уплотнения одинаково эффективна вне зависимости от направления вращения.

Предложенная система уплотнения обладает следующими достоинствами.

Универсальность: система может быть установлена на конусных дробилках любого принципа работы и типоразмера.

Простота конструкции: система состоит из простых механических деталей, соединенных между собой простыми механическими способами - хомутами, не требует никакого вспомогательного оборудования.

Простота и эффективность в работе: система работает за счет физической изоляции различных сред между собой.

Экономичность в обслуживании, обусловленная конструкцией системы: простые, дешевые, легко заменяемые детали и крепления.

Изобретение относится к устройствам для дробления и измельчения различных материалов и может быть использовано в конусных дробилках, в частности в системах уплотнения конусных дробилок. Конусная дробилка содержит корпус с наружным конусом и размещенным внутри него внутренним дробящим конусом, систему уплотнения, состоящую из уплотняющей эластичной манжеты и системы ее крепления к внутреннему конусу и к опоре внутреннего конуса. Система крепления манжеты включает кольцевую вставку и установочную канавку на внутреннем конусе, и установочный выступ на опоре внутреннего конуса, при этом кольцевая вставка имеет Т-образное сечение. Система уплотнения предотвращает проникновение твердых частиц в зазор свободного хода и снижает износ подвижных частей машины. 15 з.п. ф-лы, 7 ил.

1. Конусная дробилка с модернизированным уплотнением, которая содержит

опертый на фундамент через эластичные амортизаторы корпус, наружный конус и размещенный внутри него на опоре внутренний дробящий конус, образующие между собой камеру дробления, соединенную с зоной выгрузки готовой продукции,

приводной вал внутреннего конуса соединен с приводной трансмиссией,

рабочая зона, образованная внутренним дробящим конусом и его опорой, отделена от зоны выгрузки готовой продукции по меньшей мере одной системой уплотнения,

система уплотнения включает по меньшей мере один уплотняющий элемент, выполненный в виде кольцевой замкнутой манжеты из эластичного материала, и систему его крепления,

опора внутреннего дробящего конуса выполнена с фигурным кольцевым выступом, расположенным по всему периметру опоры;

уплотняющий элемент закреплен с одной стороны на внутреннем дробящем конусе при помощи системы крепления, с другой стороны - на упомянутом кольцевом выступе опоры внутреннего дробящего конуса при помощи хомута;

уплотняющий элемент закреплен с возможностью его деформации в любую сторону при отклонении внутреннего дробящего конуса от вертикальной оси дробилки на любой угол рабочего диапазона;

отличающаяся тем, что

внутренний дробящий конус выполнен с фигурной кольцевой канавкой, расположенной вдоль наружной окружности основания конуса,

система крепления уплотняющего элемента к внутреннему дробящему конусу включает кольцевую вставку, которая крепится к уплотняющему элементу хомутом,

кольцевая вставка имеет "Т"-образное сечение, причем горизонтальная составляющая "Т"-образного сечения выполнена с круговой геометрией верхней образующей,

профиль сечения фигурной кольцевой канавки на внутреннем дробящем конусе согласуется с профилем круговой образующей горизонтальной составляющей "Т"-

образного сечения упомянутой кольцевой вставки.

2. Конусная дробилка по п. 1, отличающаяся тем, что горизонтальная составляющая "Т"-образного сечения кольцевой вставки выполнена со сложной кругообразной геометрией верхней образующей.

3. Конусная дробилка по п. 1, отличающаяся тем, что кольцевая вставка имеет кольцевую смазочную канавку на кругообразной верхней образующей ее "Т"-образного сечения.

4. Конусная дробилка по п. 1, отличающаяся тем, что кольцевая вставка имеет по меньшей мере одну направленную пылесъемную кромку на кругообразной верхней образующей ее "Т"-образного сечения.

5. Конусная дробилка по п. 1, отличающаяся тем, что кольцевая вставка имеет по меньшей мере по одной направленной пылесъемной кромке, расположенной с каждой из сторон на кругообразной верхней образующей ее "Т"-образного сечения.

6. Конусная дробилка по п. 1, отличающаяся тем, что кольцевая вставка имеет по три направленных пылесъемных кромки, расположенных с каждой из сторон на кругообразной верхней образующей ее "Т"-образного сечения.

7. Конусная дробилка по п. 1, отличающаяся тем, что глубина кольцевой канавки на внутреннем дробящем конусе равна высоте кругообразной верхней образующей горизонтальной составляющей "Т"-образного сечения упомянутой кольцевой вставки.

8. Конусная дробилка по п. 1, отличающаяся тем, что глубина кольцевой канавки на внутреннем дробящем конусе больше высоты кругообразной верхней образующей горизонтальной составляющей "Т"-образного сечения упомянутой кольцевой вставки.

9. Конусная дробилка по п. 1, отличающаяся тем, что глубина кольцевой канавки на внутреннем дробящем конусе меньше высоты кругообразной верхней образующей горизонтальной составляющей "Т"-образного сечения упомянутой кольцевой вставки.

10. Конусная дробилка по п. 1, отличающаяся тем, что уплотняющий элемент выполнен в виде продольно гофрированной манжеты.

11. Конусная дробилка по п. 1, отличающаяся тем, что уплотняющий элемент выполнен в виде прямой манжеты.

12. Конусная дробилка по п. 1, отличающаяся тем, что уплотняющий элемент выполнен в виде манжеты в форме выгнутого наружу полутора.

13. Конусная дробилка по п. 1, отличающаяся тем, что уплотняющий элемент выполнен в виде манжеты в форме вогнутого внутрь полутора.

14. Конусная дробилка по п. 1, отличающаяся тем, что уплотняющий элемент выполнен с утолщениями в местах креплений хомутов.

15. Конусная дробилка по п. 1, отличающаяся тем, что кольцевая вставка выполнена с установочным углублением в месте крепления хомута на вертикальной образующей ее "Т"-образного сечения.

16. Конусная дробилка по п. 1, отличающаяся тем, что на круговом выступе опоры внутреннего дробящего конуса выполнено установочное углубление в месте крепления хомута.

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ УПЛОТНЕНИЕМ | 2015 |

|

RU2591119C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Манжетное уплотнение сферических подпятников конусных дробилок | 1961 |

|

SU142514A1 |

| Способ поднадкостничной подтяжки лба через верхний блефаропластический доступ | 2024 |

|

RU2831640C1 |

| Гидравлическое пылеуплотнение для сферического подшипника конусной дробилки | 1987 |

|

SU1424865A1 |

Авторы

Даты

2017-08-15—Публикация

2016-09-30—Подача