Изобретение относится к области машиностроения, преимущественно к авиадвигателестроению, а именно к способу определения физико-механического состояния рабочих лопаток турбины высокого давления (ТВД), в частности напряженного состояния лопатки.

Известен способ определения напряженного состояния деталей для выбора оптимального режима их обработки, включающий определение величин остаточных напряжений в поверхностном слое, вычисление усредненной энергии напряженного состояния и доверительного интервала остаточных напряжений, где за оптимальный принимают режим, при котором определяемые показатели имеют минимальные значения (Ru 2364634 С1, публ. 20.08.2009, C21D 7/00). Образцы для определения поверхностных остаточных напряжений в пере лопаток ТВД вырезают вдоль оси пера шириной 3...5 мм, как стержни прямоугольного сечения для деталей сложной формы согласно И.А. Биргер «Остаточные напряжения», Москва, Государственное научно-техническое издательство машиностроительной литературы, 1963 г., с. 60.

Недостатком данного способа является то, что для определения напряженного состояния деталей рассматривают только поверхностные напряжения, при этом не рассматривая объемные напряжения, возникающие при ее изготовлении в состоянии отливки, что не дает полной достоверной информации по определению напряженного состояния лопатки в целом.

Объемные же остаточные напряжения определяют по ОСТ 100499-84 на образцах прямоугольной формы с установленными на них тензорезисторами, вырезаемых из средней части пера лопатки со стороны спинки и со стороны корыта. Данный способ также не дает полной достоверной информации по определению напряженного состояния лопатки в целом, поскольку рассматривает только объемные напряжения, возникающие при ее изготовлении в состоянии отливки, и не учитывает напряженное состояние поверхностных слоев.

Металлографическое исследование структуры материала лопатки является неотъемлемой частью анализа процесса изготовления лопаток ТВД, объясняющей определенное напряженное состояние материала детали. Образцы для металлографического исследования вырезают в поперечном сечении пера лопатки согласно Е.Н. Каблов «Литые лопатки газотурбинных двигателей» (сплавы, технология, покрытия). – М.: МИСИС, 2001. - с. 366.

Недостатком данных способов является то, что невозможно точно определить состояние материала и напряженное состояние одной конкретной детали, поскольку определение напряженного состояния конкретной детали будет определяться на основании данных, снятых с двух одноименных деталей, изготовленных одинаково: 1 деталь - для образцов для определения объемных напряжений, 1 деталь - для образцов для определения поверхностных остаточных напряжений, а образцы на микрошлиф для исследования микроструктуры материала вырезают в поперечном сечении оставшихся частей пера лопатки. Поскольку между определяемыми параметрами напряженного состояния существует взаимозависимость и взаимовлияние, то использование как минимум двух одноименных деталей, изготовленных одинаково, позволяет не точно, а усредненно определить напряженное состояние детали.

Техническим результатом предлагаемого изобретения является возможность более точного определения напряженного состояния лопатки ТВД с учетом всех этапов ее изготовления.

Технический результат достигается тем, что в способе определения напряженного состояния лопатки ТВД, включающем определение поверхностных остаточных напряжений, объемных остаточных напряжений, вычисление суммарной энергии напряженного состояния от действия поверхностных и объемных остаточных напряжений и металлографическое исследование структуры материала, определение поверхностных остаточных напряжений, объемных остаточных напряжений и металлографическое исследование структуры материала выполняют на одной лопатке, причем определение поверхностных остаточных напряжений определяют на образцах прямоугольного сечения, вырезаемых вдоль оси пера от выходной кромки до центральной оси как со стороны спинки, так и со стороны корыта, объемные остаточные напряжения определяют на образцах прямоугольной формы с установленными на них тензорезисторами, вырезаемых от входной кромки до центральной оси как со стороны спинки, так и со стороны корыта, металлографическое исследование структуры материала проводят в поперечном сечении оставшейся части пера лопатки, а вычисление энергии напряженного состояния осуществляют путем сложения величин объемных и поверхностных остаточных напряжений, измеряющихся по глубине их залегания.

В предлагаемом способе определение напряженного состояния выполняется на одной лопатке, поскольку сопоставление данных, полученных с одной конкретной детали, позволяет оценить технологию изготовления с учетом всех параметров напряженного состояния и данных металлографического исследования.

Поскольку наиболее материалоемким нагруженным местом лопатки ТВД в эксплуатации является часть от входной кромки до центральной оси как со стороны спинки, так и со стороны корыта, то там наибольшее влияние имеют объемные остаточные напряжения. Поверхностные напряжения одинаковы на всей поверхности спинки и на всей поверхности корыта лопатки ТВД, однако в части пера от выходной кромки до центральной оси погрешность их определения минимальная в связи с отсутствием перемычек во внутренней полости пера лопатки ТВД. Металлографическая структура материала одинакова в любом сечении пера лопатки.

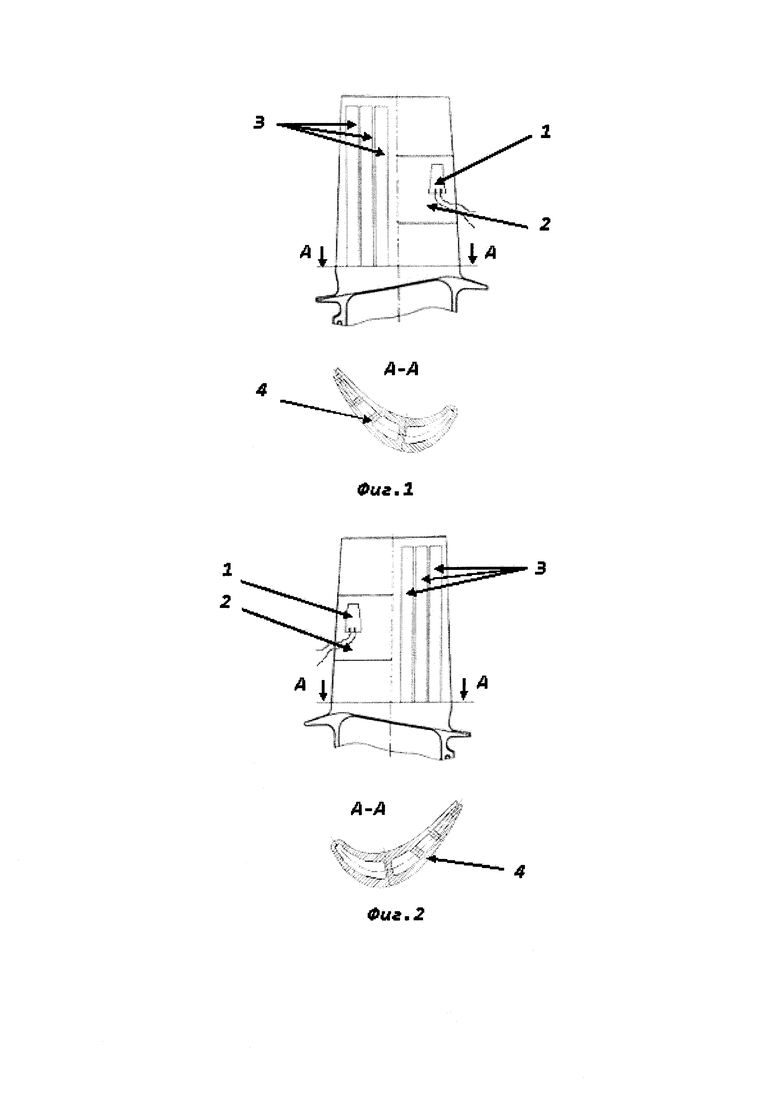

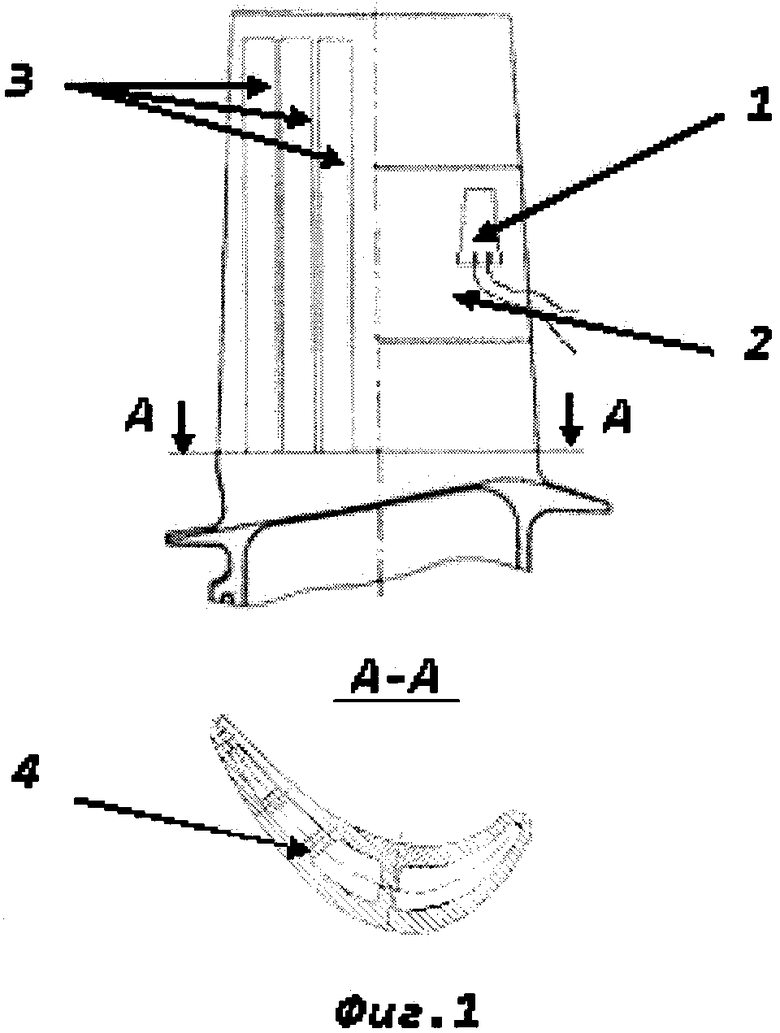

Сущность предложенного способа поясняется фигурами:

Фиг. 1 - изображена лопатка со стороны спинки,

Фиг. 2 - изображена лопатка со стороны корыта, где:

1 - тензорезисторы,

2 - образцы для определения объемных остаточных напряжений,

3 - образцы для определения поверхностных остаточных напряжений,

4 - образец для металлографического исследования.

Предложенный способ осуществляется в следующем порядке - на половине пера лопатки от входной кромки до центральной оси со стороны спинки и со стороны корыта наклеивают тензорезисторы 1 для измерения объемных напряжений, замеряют показания тензорезисторов, затем проводят электроэрозионную резку пера на образцы 2 с тензорезисторами 1 и образцы 3 для измерения поверхностных остаточных напряжений из половины пера лопатки от центральной оси до выходной кромки со стороны спинки и со стороны корыта. Из оставшейся части пера по всему сечению приготавливают образец 4 для металлографического исследования. На образцах 2 с тензорезисторами 1 проводят повторные замеры показаний тензорезисторов и вычисляют объемные напряжения, на образцах 3 измеряют поверхностные остаточные напряжения, вычисляют энергию напряженного состояния пера лопатки, на образце 4 проводят металлографическое исследование. На основании полученных данных делают выводы о напряженном состоянии лопатки ТВД в целом.

Пример

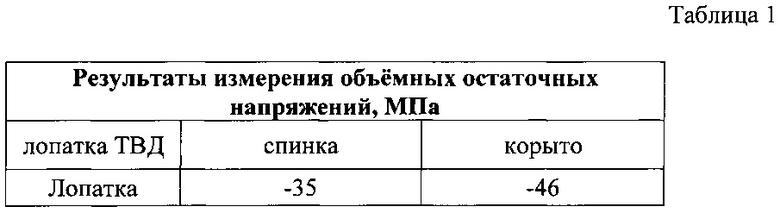

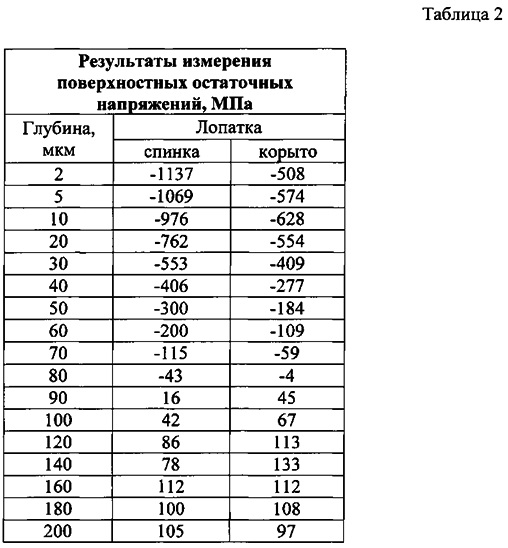

Берут лопатку ТВД из сплава ЖС26-ВИ. На половину пера лопатки от входной кромки до центральной оси со стороны спинки и со стороны корыта наклеивают тензорезисторы 1 для измерения объемных напряжений, замеряют показания тензорезисторов, затем проводят электроэрозионную резку пера на образцы 2 с тензорезисторами 1 и образцы 3 для измерения поверхностных остаточных напряжений из половины пера лопатки от центральной оси до выходной кромки со стороны спинки и со стороны корыта, из оставшейся части пера по всему сечению приготавливают образец 4 для металлографического исследования. На образцах 2 с тензорезисторами 1 проводят повторные замеры показаний тензорезисторов и вычисляют объемные напряжения (табл. 1), на образцах 3 измеряют поверхностные остаточные напряжения (табл. 2 - усреднено по трем значениям для каждой глубины их залегания), из образца 4 приготавливают микрошлиф для металлографического исследования.

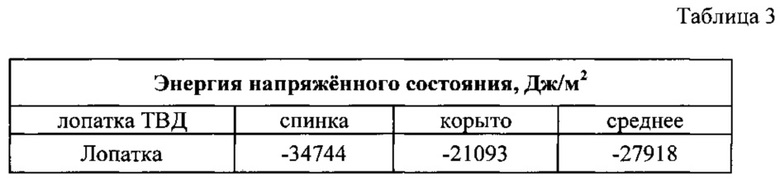

По полученным результатам (табл. 3) вычисляют энергию напряженного состояния пера лопатки.

При анализе всех полученных данных можно сделать вывод о некачественном напылении защитного покрытия (вычислена энергия напряженного состояния пера лопатки), при которой образуется некачественное напыление защитного покрытия, а данные, полученные при определении объемных остаточных напряжений и по заключению металлографического исследования (микроструктура материала образца №4 по профилю пера - твердый раствор, интерметаллидная фаза и карбиды - нормальная для термообработанного сплава ЖС26 - ВИ) нормальны.

В применявшихся ранее способах определения напряженного состояния лопатки можно было определить только остаточные объемные напряжения и выполнить металлографическое исследование или только остаточные поверхностные напряжения и выполнить металлографическое исследование. При этом, анализируя только объемные напряжения (Табл. 1) и металлографические исследования, невозможно оценить поверхностные напряжения, возникающие при механической обработке детали. В данном случае не определили бы дефект обработки поверхности детали. Анализируя данные только поверхностных напряжений (Табл. 2) и металлографические исследования, невозможно оценить объемные напряжения, возникающие в момент изготовления отливки. Если же брать две одинаково изготовленные детали для определения состояния материала и напряженного состояния одной конкретной детали, то полученные данные будут неточными, поскольку между определяемыми параметрами напряженного состояния одной конкретной детали существует взаимозависимость и взаимовлияние, а в этом случае определение напряженного состояния конкретной детали будет определяться на основании данных, снятых с двух одноименных деталей, изготовленных одинаково: 1 деталь - для образцов для определения объемных напряжений, 1 деталь - для образцов для определения поверхностных остаточных напряжений, и с образцов на микрошлиф для исследования микроструктуры материала, вырезанных в поперечном сечении оставшихся частей пера лопатки.

Таким образом, установлено, что точное определение напряженного состояния с учетом всех параметров напряженного состояния и анализ микроструктуры позволяет, используя одну лопатку ТВД, выявить этапы изготовления, где требуется оптимизация технологического процесса с целью повышения качества.

Изобретение относится к области машиностроения, преимущественно к авиадвигателестроению, а именно к способу определения физико-механического состояния рабочих лопаток турбины высокого давления (ТВД), в частности напряженного состояния лопатки. Сущность предложенного способа определяется тем, что в способе определения напряженного состояния лопатки ТВД, включающем определение поверхностных остаточных напряжений, объемных остаточных напряжений, вычисление суммарной энергии напряженного состояния от действия поверхностных и объемных остаточных напряжений и металлографическое исследование структуры материала, определение поверхностных остаточных напряжений, объемных остаточных напряжений и металлографическое исследование структуры материала выполняют на одной лопатке, причем определение поверхностных остаточных напряжений определяют на образцах прямоугольного сечения, вырезаемых вдоль оси пера от выходной кромки до центральной оси как со стороны спинки, так и со стороны корыта, объемные остаточные напряжения определяют на образцах прямоугольной формы с установленными на них тензорезисторами, вырезаемых от входной кромки до центральной оси как со стороны спинки, так и со стороны корыта, металлографическое исследование структуры материала проводят в поперечном сечении оставшейся части пера лопатки, а вычисление энергии напряженного состояния осуществляют путем сложения величин поверхностных и объемных остаточных напряжений, измеряющихся по глубине их залегания. 2 ил., 3 табл.

Способ определения напряженного состояния лопатки турбины высокого давления ТВД, включающий определение поверхностных остаточных напряжений, объемных остаточных напряжений, вычисление суммарной энергии напряженного состояния от действия поверхностных и объемных остаточных напряжений и металлографическое исследование структуры материала, отличающийся тем, что определение поверхностных остаточных напряжений, объемных остаточных напряжений и металлографическое исследование структуры материала выполняют на одной лопатке, причем определение поверхностных остаточных напряжений определяют на образцах прямоугольного сечения, вырезаемых вдоль оси пера от выходной кромки до центральной оси как со стороны спинки, так и со стороны корыта, объемные остаточные напряжения определяют на образцах прямоугольной формы с установленными на них тензорезисторами, вырезаемых от входной кромки до центральной оси как со стороны спинки, так и со стороны корыта, металлографическое исследование структуры материала проводят в поперечном сечении оставшейся части пера лопатки, а вычисление энергии напряженного состояния осуществляют путем сложения величин поверхностных и объемных остаточных напряжений, измеряющихся по глубине их залегания.

| Способ определения остаточных напряжений | 1989 |

|

SU1693404A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ ПОВЕРХНОСТНЫХ НАПРЯЖЕНИЙ | 2005 |

|

RU2282164C1 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2386962C1 |

| US 7918141 B1, 05.04.2011. | |||

Авторы

Даты

2017-08-15—Публикация

2016-07-05—Подача