Изобретение относится к технологии поверхностной термомеханической обработки деталей из жаропрочных сплавов (сталей, титановых и никелевых сплавов, интерметаллидов и др.) концентрированными импульсными потоками энергии и может быть использовано в авиационной и автомобильной промышленности, энергетике, космической технике, медицине для повышения эксплуатационных характеристик изделий (усталостная прочность, сопротивление солевой коррозии, сопротивление пылевой эрозии, жаростойкость, износостойкость и др.).

Хорошо известны различные способы обработки поверхности деталей из конструкционных материалов с целью улучшения их свойств, когда в качестве обрабатывающих инструментов используются концентрированные импульсные потоки энергии (КИПЭ) - лазерное излучение, мощные ионные пучки, сильноточные электронные пучки, мощное СВЧ-излучение и др.

Известен способ обработки деталей (патент РФ №2079570 «Способ обработки деталей»), при котором происходит поверхностное легирование детонационным, электронным, лазерным, шликерным, диффузионным способом, ионным внедрением, вакуумно-плазменным и плазменным напылением с последующей обработкой высокотемпературной плазмой.

Недостатком способа является то, что при обработке высокотемпературной плазмой нагрев происходит с поверхности изделия и поэтому невозможно обеспечить равномерный энерговклад по объему поверхностного слоя и, соответственно, однородное физико-химическое состояние поверхностного слоя. Другим недостатком способа является то, что при легировании, например, диффузионным или шликерным методом легирующие элементы внедряются на глубину больше чем 15 мкм, изменяя состав не только поверхностного слоя, но и основного материала, что сказывается на его характеристиках. С другой стороны, при ионном внедрении (имплантации) затруднительно, не используя сложное нестандартное оборудование, обеспечить внедрение легирующих элементов на глубины, близкие к заявленным (15 мкм).

Наиболее близким по возможностям и сущности является способ поверхностной обработки изделий из конструкционных сплавов, упрочняемых термической обработкой (патент РФ №2125615 «Способ поверхностной обработки изделий из конструкционных сплавов»), который заключается в том, что для комплексного повышения эксплуатационных свойств поверхностных слоев изделий из конструкционных сплавов, преимущественно нержавеющих сталей и алюминиевых сплавов (коррозионной стойкости, микротвердости и износостойкости), рабочую поверхность изделия многократно нагревают импульсами низкоэнергетических сильноточных электронных пучков с длительностью импульса 1-5 мкс, энергией электронов 20-40 кэВ, плотностью энергии в зависимости от химического состава сплава в интервале 10-20 Дж/см2, числом импульсов 5-10. Повышение коррозионной стойкости, микротвердости и износостойкости авторы связывают с уменьшением гетерогенности материала, образованием пересыщенных твердых растворов, измельчением зерна матричной фазы при быстрой кристаллизации расплава и деформационным упрочнением материала в поверхностном слое детали под действием квазистатических и динамических полей напряжений, инициируемых импульсным нагревом поверхности.

Данный способ имеет ряд недостатков. Прежде всего толщина перекристаллизованного поверхностного слоя, полученного в результате реализации известного способа, составляет всего несколько микрометров, что является недостаточным для повышения таких свойств, как усталостная прочность, сопротивление солевой коррозии в условиях термоциклирования и сопротивление пылевой эрозии. Во-вторых, используемые в известном способе низкоэнергетические сильноточные электронные пучки характеризуются невысокой однородностью распределения плотности энергии по сечению пучка. Последнее может приводить к формированию большого числа микронеоднородностей (кратеров), являющихся концентраторами напряжений, что обуславливает снижение большинства эксплуатационных характеристик деталей из жаропрочных сплавов, работающих в условиях постоянных и циклических нагрузок. Наконец, в способе, выбранном в качестве прототипа, не предполагается проведения стабилизирующего отжига, что является недопустимым для многих материалов и особенно для жаропрочных сплавов, изделия из которых эксплуатируются при повышенных температурах. Поскольку после облучения в поверхностном слое деталей формируются чаще всего остаточные растягивающие напряжения и фиксируется неравновесное физико-химическое состояние (материал поверхностного слоя содержит метастабильные мартенситные фазы, большое количество линейных и точечных дефектов), стабилизирующий отжиг является необходимой операцией для уменьшения количества дефектов, снятия остаточных растягивающих напряжений и дисперсионного упрочнения.

Техническим результатом данного изобретения является повышение таких важных эксплуатационных характеристик изделий из жаропрочных сплавов, как усталостная прочность, сопротивление солевой коррозии, сопротивление пылевой эрозии, жаростойкость, износостойкость, сопровождающееся уменьшением шероховатости поверхности. Повышение целого комплекса рабочих характеристик деталей в результате реализации предлагаемого способа с использованием сильноточных импульсных электронных пучков (СИЭП) обеспечивает существенное увеличение ресурса эксплуатации этих деталей.

Достижение указанного выше технического результата обеспечивается за счет того, что в способе поверхностной обработки изделий из жаропрочных сплавов, включающем облучение рабочих поверхностей изделий сильноточным импульсным электронным пучком, облучение проводят электронным пучком с длительностью импульса 20-50 мкс, энергией электронов 110-120 кэВ, плотностью энергии в импульсе 18-45 Дж/см2 и числом импульсов 2-5, а затем осуществляют стабилизирующий отжиг в вакууме при давлении не выше 10-5 мм рт.ст. в течение 2-6 часов.

Способ реализуется путем обработки поверхности деталей из жаропрочных сплавов СИЭП длительностью десятки микросекунд с энергией электронов 110-120 кэВ, при этом плотность энергии в импульсе и число импульсов выбирают в зависимости от физико-химического состояния (химический состав, фазовый состав и структура) материала поверхностного слоя изделия. Необходимую плотность энергии выбирают в интервале, в котором происходит однородное плавление материала в поверхностном слое толщиной 20-25 мкм без протекания процесса местной нестационарной абляции, приводящей к формированию на поверхности кратеров и микротрещин, т.е. облучение проводится в режиме плавления. При таком выборе величины плотности энергии в импульсе (18-20 Дж/см2 - α+β-титановые сплавы; 20-22 Дж/см2 - жаропрочные стали; 40-45 Дж/см2 - никелевые сплавы) уменьшается шероховатость поверхности до Ra=0,10-0,35 мкм в зависимости от исходной шероховатости и числа импульсов, возрастают предел выносливости на 20-40%, сопротивление солевой коррозии в 3-6 раз и пылевой эрозии более чем в 2 раза. Требуемое минимально необходимое число импульсов определяется экспериментально измерением физико-химического состояния материала поверхностного слоя, которое достигает стабильного состояния при фиксированном числе импульсов, а при дальнейшем его увеличении практически не изменяется. После завершения облучения проводят стабилизирующий отжиг в вакууме при давлении не выше 10-5 мм рт.ст. в течение 2-6 часов (титановые сплавы и стали) и в течение 2 часов (никелевые сплавы с жаростойкими покрытиями). Стабилизирующий отжиг в вакууме после облучения рабочих поверхностей изделий сильноточным импульсным электронным пучком обеспечивает уменьшение количества дефектов, снятие остаточных растягивающих напряжений и дисперсионное упрочнение материала в поверхностном слое. Это позволяет значительно повысить эффективность поверхностной обработки деталей из жаропрочных сплавов по сравнению со способом-прототипом.

Изобретение поясняется фотографиями и графиками.

Фиг.1 - Ускоритель ГЕЗА-1.

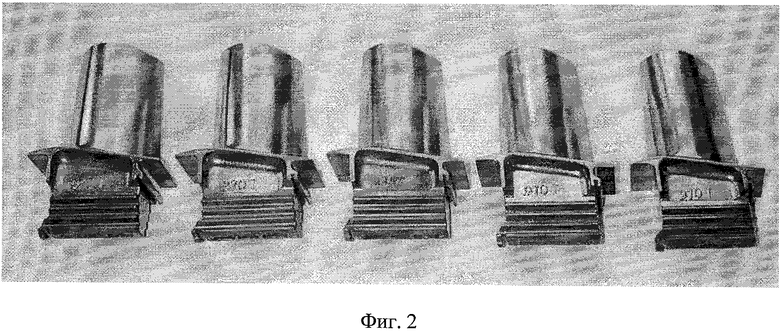

Фиг.2 - Лопатки 1-й ступени ротора турбины высокого давления газотурбинного двигателя (ТВД ГТД).

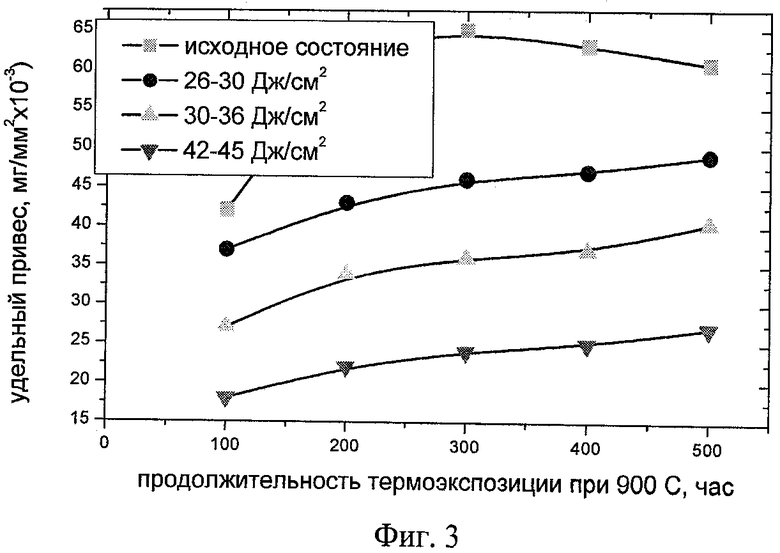

Фиг.3 - Кинетические кривые окисления для цилиндрических монокристаллических образцов из сплава ЖС26НК с покрытием СДП-2 (NiCrAlY).

Фиг.4 - Фотографии шлифов поверхностного слоя образца из сплава ЖС26НК с покрытием СДП-2 после вакуумного отжига и термоэкспозиции на воздухе:

а) без облучения электронным пучком,

б) после облучения электронным пучком.

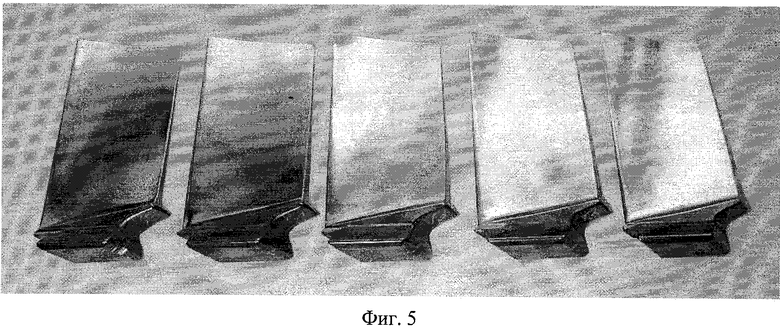

Фиг.5 - Лопатки 3-й ступени ротора компрессора высокого давления газотурбинного двигателя (КВД ГТД) из сплава ВТ9, подготовленные к испытаниям на технологической машине.

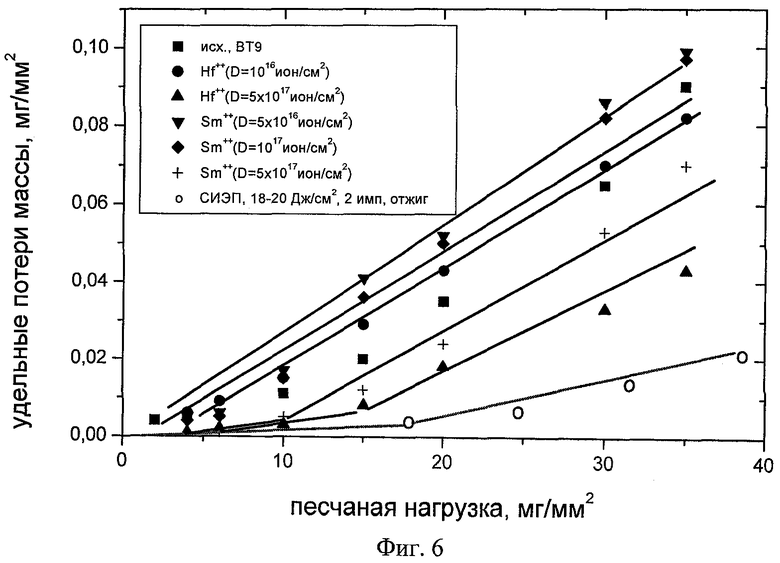

Фиг.6 - Эрозионные кривые для серийных лопаток и лопаток, поверхность которых обработана различными способами, основанными на использовании концентрированных потоков энергии.

Предлагаемый способ опробован на серийных лопатках ТВД и КВД ГТД.

Для реализации предлагаемого способа вместо источника низкоэнергетических сильноточных электронных пучков был использован источник сильноточных электронных пучков с управляющим разрядом /патент РФ №2395866 «Источник импульсных электронных пучков (варианты)»/, формирующий пучки с существенно бóльшими значениями энергии электронов (110-120 кэВ), чем в известном устройстве-прототипе и длительностями импульсов 10-100 мкс. Применение данного источника позволило добиться высокой степени однородности распределения плотности энергии по сечению пучка (неоднородность распределения плотности энергии по сечению пучка меньше 10%), при этом толщина перекристаллизованного поверхностного слоя достигала 20-25 мкм, а однородно переплавленная поверхность не содержала кратеров и микротрещин.

Оптимизация режимов облучения (выбор интервалов плотности энергии в импульсе, длительности и числа импульсов), обеспечивающих наиболее эффективное увеличение усталостной прочности, жаростойкости, коррозионной и эрозионной стойкости, проводилась по результатам исследования физико-химического состояния материала поверхностных слоев. Были использованы методы оптической металлографии, сканирующей электронной микроскопии, просвечивающей электронной микроскопии, рентгеноструктурного анализа, электронной Оже-спектроскопии, экзоэлектронной эмиссии, моделирования термонапряженного состояния в зоне воздействия пучка, механических и коррозионных испытаний образцов и конкретных деталей из жаропрочных титановых и никелевых сплавов и сталей после облучения и термообработки (Shulov V.A., Engelko V.I. Mueller G., Paikin A.G. «Processing of gas turbine engine blades with intense pulsed electron beams». Proceedings of 15th International Conference on High-Power Particle Beams. Saint-Petersburg, Russia, 18-23 July 2004, p.618-621; Shulov V.A., Engelko I., Tkachenko K.I., Paikin A.G., Kraynikov A.V., Lvov A.F. «Mechanisms of operating property alterations of EP866sh and EP718ID steel blades modified by intense pulsed electron beams». Известия вузов. Физика. - 2006. - №8. Приложение. - С.248-250; Shulov V.A., Engelko V.I., Tkachenko K.I., Paikin A.G., Kraynikov A.V., Lvov A.F., Teryaev A.D. «Mechanisms of operating property alterations of α+β-titanium alloy blades modified by intense pulsed electron beams». Известия вузов. Физика. - 2006. - №8. Приложение. - С.251-254).

Пример 1. Лопатки 1-й ступени ротора турбины ГТД из жаропрочного никелевого сплава ЖС26НК с покрытием СДП-2 были облучены на ускорителе ГЕЗА-1 (Фиг.1) СИЭП с энергией 110-120 кэВ при различных плотностях энергии в диапазоне w=18-55 Дж/см2, длительностях импульса в диапазоне 20-50 мкс и числе импульсов - 4. На фиг.2 представлен внешний вид лопаток 1-й ступени ротора ТВД, подготовленных к испытаниям на технологической машине. После облучения лопатки отжигались в вакуумной печи ULVAK при температуре 1250°С в течение 2 часов.

Поверхностные слои лопаток и образцов до и после облучения СИЭП исследовались методами рентгеноструктурного анализа, сканирующей электронной микроскопии и оптической металлографии. Кроме того, определились шероховатость и микротвердость поверхности лопаток и образцов, их усталостная прочность и жаростойкость. На фиг.3 представлены кинетические кривые окисления для цилиндрических монокристаллических образцов из сплава ЖС26НК с покрытием СДП-2 после облучения СИЭП и стабилизирующего вакуумного отжига при температуре 1050°С в течение 2 часов. На фиг.4 представлены фотографии шлифов поверхностного слоя образца из сплава ЖС26НК с покрытием СДП-2 после отжига в вакууме при температуре 1050°С в течение 2 часов и термоэкспозиции на воздухе при температуре 900°С в течение 500 часов без обработки электронным пучком (а) и после обработки СИЭП при плотности энергии 40-45 Дж/см2 четырьмя импульсами при длительности импульса 40 мкс (б). Результаты проведенных исследований и испытаний представлены также в таблицах 1 и 2. На основании анализа результатов, представленных в таблице 2, можно отметить, что обработка с плотностью энергии 40-45 Дж/см2 приводит к значительному снижению шероховатости поверхности лопаток, а при повышении плотности энергии свыше 45 Дж/см2 не только повышается шероховатость поверхности лопаток, но и значительно снижается микротвердость. Таким образом, обработка с плотностью энергии СИЭП свыше 45 Дж/см2 является нецелесообразной. Следует также отметить, что уже после обработки пятью импульсами СИЭП при плотности энергии 40-45 Дж/см2 начинается процесс эрозии покрытия, который приводит к развитию пористости и уменьшению его толщины. В этой связи представляется нецелесообразной обработка СИЭП даже при плотности энергии 40-45 Дж/см2 более чем 5 импульсами.

Полученные данные позволяют выбрать величины плотности энергии, при которых удается снизить шероховатость поверхности, сформировать в поверхностном слое однородную мелкодисперсную микроструктуру, «залечить» поверхностные и подповерхностные микротрещины и микропоры. Толщины перекристаллизованных при облучении с плотностями энергии w=40-45 Дж/см2 поверхностных слоев лопаток с покрытием СДП-2 достигают 20-25 мкм. Жаростойкость таких лопаток после стабилизирующего вакуумного отжига почти в 3 раза превышает эту характеристику для серийных деталей.

кромке 9 мм от полки замка, очаг на внутренней поверхности

Пример 2. Лопатки 3-й ступени ротора компрессора высокого давления ГТД из титанового сплава ВТ9 были облучены на ускорителе ГЕЗА-1 СИЭП с энергией 110-120 кэВ при различных плотностях энергии в диапазоне w=18-36 Дж/см2, длительности импульса в диапазоне 20-30 мкс и числе импульсов 1-5. Облученные лопатки отжигались в вакуумной печи ULVAK при температуре 550-570°С в течение 2 часов. Поверхностные слои лопаток до и после облучения СИЭП исследовались методами электронной Оже-спектроскопии, рентгеноструктурного анализа, сканирующей и просвечивающей электронной микроскопии, экзоэлектронной эмиссии и оптической металлографии. Кроме того, определялись шероховатость и микротвердость поверхности лопаток, их усталостная прочность, жаростойкость, сопротивление солевой коррозии и пылевой эрозии. Некоторые результаты проведенных исследований и испытаний представлены в таблицах 3-6. На фиг.5 представлен внешний вид лопаток из сплава ВТ9, подготовленных к испытаниям на технологической машине. На фиг.6 представлены эрозионные кривые для серийных и облученных ионами гафния и самария лопаток из сплава ВТ9, а также для серийных лопаток после обработки СИЭП (условия испытаний: V=200 м/сек, угол α=90 град, вид частиц - кварцевый песок со средним размером частиц 40-80 мкм).

ат. %

ат. %

При облучении лопаток из жаропрочного α+β-титанового сплава ВТ9 целесообразным представляется получить поверхность, не содержащую макро- и микродефектов, являющихся концентраторами напряжений при усталостном нагружении. Этому требованию удовлетворяет поверхность лопаток, облученных в режиме плавления (18-20 Дж/см2). С точки зрения остаточных напряжений и формирования оптимального размера зерен, этот режим облучения также является оптимальным, однако из полученных результатов однозначно следует необходимость проведения стабилизирующего отжига в вакууме при температурах, несколько превышающих температуру эксплуатации, для стабилизации физико-химического состояния, снятия остаточных растягивающих напряжений и дисперсионного упрочнения материала в поверхностном слое.

Еще одно важное заключение о выборе режимов облучения лопаток из титановых сплавов, в частности заключение о выборе необходимого числа импульсов, может быть сделано на основе результатов проведенных исследований. Поскольку поверхность облучаемой лопатки характеризуется высокой неоднородностью распределения структурно-фазового состояния, а именно значения плотности дислокаций на участках поверхности в окрестности кромок, на спинке и корыте существенно отличаются, то эти величины будут различаться и после первого импульса, что связано с потерей части энергии на релаксационные процессы в поверхностном слое. Это проявляется в неоднородности экзоэмиссионных сканограмм и в различии значений микротвердости, измеренной в различных точках поверхности. Только после второго импульса было зафиксировано однородное физико-химическое состояние материала по всей поверхности лопатки, которое практически не изменялось при последующем облучении.

Таким образом, с точки зрения структурно-фазового состояния и уровня эксплуатационных свойств оптимальными значениями плотности энергии и числа импульсов при электронно-лучевой обработке лопаток из α+β-титанового сплава ВТ9 являются w=18-20 Дж/см2 и n=2-5 имп.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 2005 |

|

RU2281194C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2009269C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

| Способ восстановления рабочей металлокерамической поверхности деталей и изделий | 2020 |

|

RU2736288C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 2009 |

|

RU2402633C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 1995 |

|

RU2094521C1 |

| Способ электронно-лучевой обработки изделия из технического титана ВТ1-0 | 2015 |

|

RU2616740C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОГРАФИЧЕСКИХ ШЛИФОВ | 1992 |

|

RU2009267C1 |

Изобретение относится к области поверхностной термомеханической обработки деталей из жаропрочных сталей, титановых и никелевых сплавов, интерметаллидов и др. и может быть использовано в авиационной и автомобильной промышленности, энергетике, космической технике, медицине. Для повышения эксплуатационных характеристик изделий: усталостной прочности, сопротивления солевой коррозии, сопротивления пылевой эрозии, жаростойкости, износостойкости способ реализуют путем обработки поверхности деталей из жаропрочных сплавов сильноточным импульсным электронным пучком с длительностью импульса 20-50 мкс, энергией электронов 110-120 кэВ, плотностью энергии в импульсе 18-45 Дж/см2 и числом импульсов 2-5 с последующим стабилизирующим отжигом в вакууме при давлении не выше 10-5 мм рт.ст. в течение 2-6 часов. 2 пр., 6 табл., 6 ил.

Способ поверхностной обработки изделий из жаропрочных сплавов, включающий облучение рабочих поверхностей изделий сильноточным импульсным электронным пучком, отличающийся тем, что облучение проводят электронным пучком с длительностью импульса 20-50 мкс, энергией электронов 110-120 кэВ, плотностью энергии в импульсе 18-45 Дж/см2 и числом импульсов 2-5, а затем осуществляют стабилизирующий отжиг в вакууме при давлении не выше 10-5 мм рт.ст. в течение 2-6 ч.

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ | 1998 |

|

RU2125615C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009272C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU1767886C |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2007 |

|

RU2338798C1 |

| WO 9535173 А1, 28.12.1995. | |||

Авторы

Даты

2012-09-27—Публикация

2010-11-13—Подача