Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции консистентной смазки, а, говоря более конкретно, к композиции консистентной смазки, характеризующейся высокой износостойкостью.

Уровень техники

Скользящие детали и вращающиеся детали машин требуют наличия определенного типа смазывающей подложки, и для них главным образом используют смазочные масла или консистентные смазки при использовании, в частности, в очень многих машинах системы смазывания консистентной смазкой, где структура уплотнения может быть упрощена, а оборудование может быть сделано небольшим и компактным. Диапазон использования является чрезвычайно широким, включающим, например, различные типы шарико- и роликовых подшипников и подшипников скольжения, которые являются опорой для вращающихся тел, а также скользящих деталей шарнирных и шаровых соединений или цепей, зубчатых передач, тросов и стрел подъемных кранов и тому подобного, а качество, требуемое для них, год от года повышается, при этом продление срока службы машин и их эксплуатация без технического обслуживания представляет собой проблемы, общие для всех механизмов. Кроме того, в последние годы по мере прогресса, достигнутого в технологии машин, технологии материалов и точности машинной обработки, усталостные разрушение и повреждение материалов стали очень малыми, так что на срок службы машины значительное воздействие стали оказывать эксплуатационные характеристики смазочного масла или консистентной смазки. Таким образом, улучшение смазывающих свойств консистентной смазки и разрешение проблем, связанных с этим, могут вносить значительный вклад в увеличение качества и надежности машин, и, таким образом, являются исключительно важными.

Говоря конкретно, случаи, в которых смазывающая способность консистентной смазки во вращающихся компонентах или скользящих деталях машины дает сбой, а срок службы машины истекает, в широком смысле могут быть разделены на две группы. Во-первых, имеет место случай, при котором консистентная смазка подвергается окислению, будучи используемой при высокой температуре, так что имеет место затвердевание консистентной смазки вследствие испарения масляного компонента или термической полимеризации, или структура консистентной смазки разрушается вместе с образованием органических кислот или альдегидов, что в результате приводит к нарушению смазывания. Во-вторых, имеет место случай, когда в результате наличия значительного трения скольжения на поверхностях скольжения машин во время использования со сравнительного низкими скоростями при высоких нагрузках или с высокими скоростями состояние граничной смазки имеет тенденцию к изменению, и смазывающая пленка консистентной смазки становится чрезвычайно тонкой, так что зачастую возникает контакт металл/металл, и износ увеличивается, что приводит к повреждению, такому как отделение металла или заклинивание и тому подобное.

Меры по устранению ситуации, описанной в первом вышеупомянутом случае, включают способы, направленные на продление срока службы машины в результате эффективного включения в консистентную смазку подходящего для использования антиоксиданта (смотрите японский патент 2085136) или использования в качестве ингредиента консистентной смазки загустителя или базового масла, которые подвергаются незначительному структурному или химическому изменению под действием тепла, что тем самым улучшает функцию консистентной смазки в целом для того, чтобы продлить срок службы машины. Консистентные смазки на мочевиновой основе представляют собой один пример термостойких загустителей, и недавно было сделано много технических разработок, использующих такие загустители (смотрите японский патент 4769456). Поскольку они характеризуются большей температурой каплепадения в сопоставлении с консистентной смазкой, использующей в качестве загустителя литиевое мыло, и поскольку они являются выдающимися с точки зрения своей теплостойкости, а также своих износостойкости и смазывающей способности, мочевиновые консистентные смазки стали использоваться в широком спектре областей применения. Например, в автомобильной промышленности постоянно возрастают уровни, требуемые для теплостойкости, износостойкости и характеристик трения в отношении различных типов компонентов автотранспортных средств, таких как шарниры ШРУС (шарниры равных угловых скоростей), электрический усилитель руля, подшипники генератора и колесные подшипники и тому подобное, так что существует много случаев, в которых используют выдающиеся эксплуатационные характеристики и технологию присадок мочевиновых консистентных смазок.

Кроме того, поскольку автотранспортные средства используются по всему миру, консистентную смазку, использующуюся в компонентах автотранспортного средства, разрабатывают и производят, принимая во внимание регулярное использование в предельно холодных условиях, соответствующих приблизительно -40°С, а также при высоких температурах, составляющих 100°С и более (тепловое излучение от отсека двигателя + тепло, испускаемое от дорожной поверхности), таким образом, так же, как и в отношении получения низких стабилизированных характеристик крутящего момента в широком температурном диапазоне от низкой до высокой температур требуется консистентная смазка, которая не обнаруживает недостаточного пропитывания маслом вследствие падения вязкости при высоких температурах, и которая сама также характеризуется продолжительным сроком службы, соответствующим сроку службы транспортного средства.

Для улучшения низкотемпературных характеристик была описана методика, по которой в синтетическое углеводородное масло (поли-α-олефин), базовое масло, относящееся к сложноэфирному типу, или базовое масло, относящееся к гликолевому типу, характеризующиеся выдающейся низкотемпературной текучестью в качестве базового масла консистентной смазки, включают метакрилатный полимер, но требуются дополнительные улучшения качества и эксплуатационных характеристик (смотрите публикацию JP-A-2006-77119).

Меры по устранению ситуации, описанной в представленном выше втором случае, включают способы, в которых увеличивают вязкость базового масла консистентной смазки и включают полимер или другую присадку, улучшающую вязкость, так что смазывающая пленка загущается, и подавляется образование контакта металл/металл (смотрите публикацию JP-A-2008-69282), и способы, в которых в консистентную смазку вводят противоизносную присадку, противозадирную присадку, твердую смазку или другую присадку, воспринимающую нагрузку, так что в результате химического или физического действия данной присадки между поверхностями скольжения получают покрытие или твердую пленку и, тем самым, поверхности защищают (смотрите японский патент 3833756 и публикацию JP-A-2-18497). Однако в зависимости от типа присадки структура консистентной смазки может быть изменена, и также существует множество присадок, которые оказывают неблагоприятное воздействие на компоненты машины. Например, тиофосфатам, характеризующимся высоким кислотным числом, свойственен недостаток, заключающийся в легком вступлении в реакцию со свободной щелочью консистентной смазки на основе мыла, а присадки, относящиеся к олефинсульфидному типу, с течением времени могут вызывать твердение мочевиновой консистентной смазки. Кроме того, в случае присадок, характеризующихся сильной химической активностью, существует множество проблем, таких как стимулированные изменение окраски или коррозия металлов и уменьшающаяся прочность материалов уплотнения, подобных нитрильным, акриловым или уретановым каучукам.

Следовательно, что касается смазывающей способности консистентной смазки, то возможность сохранения подходящей для использования пленки масла и получения адсорбированной пленки на смазываемых поверхностях скольжения без оказания какого-либо неблагоприятного воздействия на структуру консистентной смазки является чрезвычайно эффективной с точки зрения стабилизации качества деталей автотранспортных средств и промышленных компонентов, а также при обеспечении надежности и продлении реализуемого срока службы машины.

Раскрытие изобретения

Настоящее изобретение обращается к проблеме предложения композиции консистентной смазки, характеризующейся высокой износостойкостью. В результате проведения упорного исследования на этом фоне изобретатели настоящего изобретения обнаружили, что возможным является увеличение износостойкости консистентной смазки в результате использования поли(мет)акрилатного производного, которое содержит гидроксильные группы, и в данном случае возможным является разрешение вышеупомянутой проблемы.

В соответствии с этим настоящее изобретение предлагает композицию консистентной смазки, которая характеризуется тем, что в композиции консистентной смазки, содержащей базовое масло и загуститель, в качестве присадки используют поли(мет)акрилатное производное, содержащее гидроксильные группы.

Композиция консистентной смазки, относящаяся к настоящему изобретению, демонстрирует эффект большей износостойкости в сопоставлении с обычными композициями консистентных смазок.

Осуществление изобретения

Композиция консистентной смазки данного варианта осуществления содержит в качестве обязательных составных компонентов «базовое масло», «загуститель» и «присадку». Ниже, в свою очередь, разъясняются индивидуальные компоненты, содержащиеся в композиции консистентной смазки, количества (примешиваемые количества) компонентов в композиции консистентной смазки, способ получения композиции консистентной смазки, свойства композиции консистентной смазки и области применения композиции консистентной смазки.

На базовое масло, использующееся в композиции консистентной смазки данного варианта осуществления изобретения, каких-либо конкретных ограничений не накладывают. Например, надлежащим образом могут быть использованы минеральные масла, синтетические масла, животные/растительные масла и их смеси, использующиеся в обычных композициях консистентных смазок. В качестве конкретных примеров могут быть использованы базовые масла, относящиеся к группе I, группе II, группе III и группе IV и так далее в категориях базового масла от API (Американского нефтяного института), сами по себе или в форме смесей.

Базовые масла группы I включают парафиновые минеральные масла, полученные, например, в результате реализации для фракции смазочного масла, полученной в результате атмосферной перегонки сырой нефти, подходящей для использования комбинации средств очистки, таких как очистка селективными растворителями, гидрогенизационная очистка и депарафинизация и тому подобное. Базовые масла группы II включают парафиновые минеральные масла, полученные, например, в результате реализации для фракции смазочного масла, полученной в результате атмосферной перегонки сырой нефти, подходящей для использования комбинации средств очистки, таких как гидрокрекинг и депарафинизация и тому подобное. Базовые масла группы II, полученные по способу гидрогенизационной очистки, такому как способ компании Gulf Co., характеризуются совокупным уровнем содержания серного компонента, меньшим чем 10 ч./млн, и уровнем содержания ароматических соединений, не большим чем 5%, и в благоприятном случае могут быть использованы в настоящем изобретении. Базовые масла группы III и базовые масла группы II+ включают, например, парафиновые минеральные масла, полученные в результате проведения для фракции смазочного масла, полученной в результате атмосферной перегонки сырой нефти, высокой степени гидрогенизационной очистки, а также базовые масла, подвергнутые нефтепереработке по способу Isodewaxing, при котором воск, полученный по способу депарафинизации, подвергают превращению в изопарафины, а также базовые масла, полученные по способу Mobil Wax Isomerization, и они также в благоприятном случае могут быть использованы в данном варианте осуществления изобретения.

Примеры синтетических масел включают полиолефины, сложные диэфиры двухосновных кислот, подобные диоктилсебацинату, сложные эфиры полиолов, алкилбензолы, алкилнафталины, сложные эфиры, полиоксиалкиленгликоли, полиоксиалкиленгликолевые сложные эфиры, полиоксиалкиленгликолевые простые эфиры, полифениловые простые эфиры, диалкилдифениловые простые эфиры, фторсодержащие соединения (простые перфторполиэфиры, фторированные полиолефины и тому подобное) и силиконы и тому подобное. Вышеупомянутые полиолефины включают различные типы олефинового полимера, а также их гидрированные продукты. Любой олефин может быть использован, и примерами являются этилен, пропилен, бутен и α-олефины, содержащие пять и более атомов углерода. При получении полиолефина может быть использован один тип вышеупомянутого олефина сам по себе или может быть использована комбинация из двух и более типов. В частности, с точки зрения улучшения низкотемпературной текучести и низкотемпературной смазывающей способности предпочтительными являются полиолефины, обозначаемые как поли-α-олефиновые (ПАО) синтетические масла, и они представляют собой базовые масла группы IV. Поскольку индекс вязкости поли-α-олефиновых синтетических масел является высоким, имеет место незначительное уменьшение вязкости при высоких температурах, и их способность сохранять масляную пленку является высокой, в дополнение к чему вязкость не увеличивается избыточно при низких температурах, и подходящая для использования текучесть сохраняется, так что имеет незначительное снижение смазывающей способности. В случае использования данного выдающегося низкотемпературного поведения для базового масла консистентной смазки она действует чрезвычайно эффективно. Например, в случае использования в качестве базового масла консистентной смазки смазочного масла, которое имеет чрезвычайно высокую вязкость при низкой температуре и, таким образом, утрачивает текучесть, текучесть консистентной смазки ухудшится полностью и практически будет отсутствовать подача смазочного масла на поверхности скольжения компонентов машины, так что износ будет продолжать развиваться, в то время как в случае консистентной смазки, в которую включают базовое масло, характеризующееся выдающейся низкотемпературной текучестью, такое как поли-α-олефиновое синтетическое масло, будет отсутствовать потеря текучести, и смазочное масло может быть надлежащим образом подано на поверхности скольжения, так что функция смазывания сохранится, а износ подавится.

Масла, полученные по способу GTL (газ в жидкость), которые являются маслами, синтезированными из природного газа по методике превращения в жидкое топливо, использующей способ Фишера-Тропша, характеризуются чрезвычайно низким уровнем содержания серного компонента и ароматического компонента в сопоставлении с тем, что имеет место для базовых масел на основе минерального масла, полученных в результате нефтепереработки сырой нефти, и доля парафиновой структуры является чрезвычайно высокой, в результате чего они демонстрируют превосходную стойкость к окислению и чрезвычайно низкие потери на испарение, так что они могут быть в благоприятном случае использованы в качестве базового масла в настоящем варианте осуществления изобретения.

На загуститель, использующийся в качестве обязательного компонента в данном варианте осуществления изобретения, каких-либо конкретных ограничений не накладывают, и он может относиться к типу, использующемуся в обычных композициях консистентных смазок. Примерами являются загустители, относящиеся к мочевиновому типу, мыла металлов, комплексные мыла, органифицированный бентонит и кремнезем и тому подобное. Примерами загустителей на мочевиновой основе являются алифатические димочевины, алициклические димочевины, ароматические димочевины, тримочевины, тетрамочевины и мочевиноуретаны. Примерами мыл металлов являются 12-гидроксистеарат лития, стеарат лития, 12-гидроксистеарат кальция, стеарат кальция, литиевый комплекс, кальциевый комплекс, бариевый комплекс, алюминиевый комплекс, литиево-кальциевые смешанные мыла и тому подобное. Одним примером органифицированного бентонита является монтмориллонит, который подвергли обработке при использовании четвертичной аммониевой соли, а одним примером кремнезема является сверхтонкий порошкообразный кремнезем, получаемый в результате проведения газофазной реакции, или данный сверхтонкий порошкообразный кремнезем после проведения поверхностной обработки при использовании низшего спирта, такого как метанол. Другие примеры включают сульфонатный комплекс, политетрафторэтилен, трикальцийфосфат и тому подобное.

В их числе предпочтительными загустителями являются мочевиновые соединения, полученные в результате проведения реакции между изоцианатом и первичным амином. Мочевиновое соединение может представлять собой, например, димочевину, тримочевину, тетрамочевину, пентамочевину или гексамочевину, и им могут быть алифатическая мочевина, алициклическая мочевина или ароматическая мочевина, и она также может содержать другие группы (подобные уретановой группе) (как в случае мочевиноуретана).

Димочевиновый загуститель, например, получают в результате проведения реакции между 1 молем диизоцианата и 2 молями первичного моноамина. Кроме того, тетрамочевиновый загуститель получают, например, в результате проведения реакции между 2 молями диизоцианата и 1 молем первичного диамина плюс 2 моля первичного моноамина. Кроме того, тримочевиномоноуретановый загуститель получают, например, в результате проведения реакции между 2 молями диизоцианата и 1 молем первичного диамина плюс 1 моль первичного моноамина и 1 моль моноспирта. Ниже приводятся примеры различных материалов исходного сырья, использующихся при синтезе данных мочевиновых соединений.

В случае диизоцианата имеют место алифатические диизоцианаты, алициклические диизоцианаты и ароматические диизоцианаты и тому подобное. Более конкретными примерами являются 4,4ʹ-дифенилметандиизоцианат (MDI), толилендиизоцианат (TDI), нафталиндиизоцианат, п-фенилендиизоцианат, транс-1,4-циклогександиизоцианат (CHDI), 1,3-бис(изоцианатометилбензол), 4,4ʹ-дициклогексилметандиизоцианат (H12MDI), 1,3-бис(изоцианатометил)циклогексан (H6XDI), гексаметилендиизоцианат (HDI), 3-изоцианатометил-3,3,5ʹ-триметилциклогексилизоцианат (IPDI), фенилендиизоцианат, м-тетраметилксилилендиизоцианат (m-TMXDI), п-тетраметилксилилендиизоцианат (p-TMXDI) и тому подобное, в частности, 4,4ʹ-дифенилметандиизоцианат (MDI), толилендиизоцианат (TDI), транс-1,4-циклогександиизоцианат (CHDI) и 4,4ʹ-дициклогексилметандиизоцианат (H12MDI).

Первичным моноамином может быть алифатический, алициклический или ароматический моноамин. В качестве алифатического амина может быть использован С8-С24 насыщенный или ненасыщенный алифатический амин, который может быть разветвленно- или прямоцепочечным, но прямоцепочечные алифатические амины являются предпочтительными. Конкретные примеры первичного моноамина включают октиламин, дециламин, додециламин, тетрадециламин, гексадециламин, октадециламин, олеиламин, анилин, п-толуидин и циклогексиламин.

Первичным диамином может быть алифатический, алициклический или ароматический диамин. Примеры включают С2-С12 диамины, такие как алифатические диамины, подобные этилендиамину, триметилендиамину, тетраметилендиамину, гексаметилендиамину, октаметилендиамину и декаметилендиамину, алициклические диамины, такие как диаминоциклогексан, и ароматические диамины, такие как фенилендиамин, бензидин, диаминостильбен и толидин.

Моноспирт может быть алифатическим, алициклическим или ароматическим спиртом. В качестве алифатического моноспирта в данном случае может быть использован С8-С24 насыщенный или ненасыщенный алифатический спирт, который может быть разветвленно- или прямоцепочечным, но прямоцепочечные спирты являются предпочтительными. Конкретные примеры включают октиловый спирт, дециловый спирт, додециловый спирт, тетрадециловый спирт, гексадециловый спирт, октадециловый спирт и олеиловый спирт, в то время как одним примером алициклического спирта является циклогексиловый спирт, а примерами ароматических спиртов являются бензиловый спирт, салициловый спирт, фенэтиловый спирт, коричный спирт, гидрокоричный спирт и тому подобное.

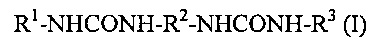

В частности, предпочтительными являются алкилдимочевины, более предпочтительно соединения, описывающиеся общей формулой (I):

(где каждый из R1 и R3 представляет собой C8-12 алифатическую углеводородную группу, a R2 представляет собой С6-15 двухвалентную ароматическую группу). В данном случае предпочтительно, чтобы R1 и R3 представляли бы собой взаимно независимо октальную группу, содержащую восемь атомов углерода, или лаурильную группу, содержащую двенадцать атомов углерода. Кроме того, R2 предпочтительно представляет собой дифенилметановую группу. В более предпочтительных вариантах осуществления используют соединения, где R2 представляет собой дифенилметановую группу, и (1) R1 и R3 представляют собой октальные группы, содержащие восемь атомов углерода, или (2-1) смесь из соединения, где каждый из R1 и R3 представляет собой октальные группы, содержащие восемь атомов углерода, и соединения, где R1 и R3 представляют собой лаурильные группы, содержащие двенадцать атомов углерода, (2-2) соединение, где либо R1, либо R3 представляют собой октальную группу, содержащую восемь атомов углерода, в то время, как другой представитель из числа R1 и R3 представляет собой лаурильную группу, содержащую двенадцать атомов углерода, и (2-3) смесь из одного или двух соединений в (2-1) и соединения в (2-2). В их числе в особенности предпочтительными являются варианты в диапазоне от (2-1) до (2-3).

В композиции консистентной смазки в данном варианте осуществлении изобретения возможным является совместное использование другого загустителя совместно с основным загустителем {который представляет собой, например, вышеупомянутое мочевиновое соединение (такое как алкилдимочевина)}. Таким образом, в том случае, в котором используют в качестве основного загустителя мочевиновое соединение, возможным является использование в качестве данного другого загустителя трикальцийфосфата, мыла на основе щелочного металла, мыла на основе комплекса щелочного металла, мыла на основе щелочноземельного металла, мыла на основе комплекса щелочноземельного металла, сульфоната щелочного металла, сульфоната щелочноземельного металла, других мыл металлов, терефталаматной соли металла, глины, коллоидального порошкообразного кремнезема или другого типа кремнезема (диоксида кремния) или фторполимера, такого как политетрафторэтилен и тому подобное, и возможным является использование одного представителя из них самого по себе, или два и более из них могут быть использованы в комбинации. Так же, как и данных материалов, возможным также является и использование любого материала, который может создавать эффект увеличения вязкости.

Присадка, использующаяся в качестве обязательного компонента в данном варианте осуществления, представляет собой поли(мет)акрилат, который содержит гидроксильные группы. Данный поли(мет)акрилат, содержащий гидроксильные группы, представляет собой сополимер и содержит сомономер на основе алкил(мет)акрилата, содержащего C1-20 алкильную группу, и винильного мономера, содержащего гидроксильную группу, в качестве своих обязательных составных мономеров.

Конкретными примерами вышеупомянутого алкил(мет)акрилата (а), содержащего С1-20 алкильную группу, являются

(a1) алкил(мет)акрилаты, содержащие C1-4 алкильную группу:

примерами которых являются метил(мет)акрилат, этил(мет)акрилат, н- или изопропил(мет)акрилат и н-, изо- или втор-бутил(мет)акрилат,

(а2) алкил(мет)акрилаты, содержащие C8-20 алкильную группу:

примерами которых являются н-октил(мет)акрилат, 2-этилгексил(мет)акрилат, н-децил(мет)акрилат, н-изодецил(мет)акрилат, н-ундецил(мет)акрилат, н-додецил(мет)акрилат, 2-метилундецил(мет)акрилат, н-тридецил(мет)акрилат, 2-метилдодецил(мет)акрилат, н-тетрадецил(мет)акрилат, 2-метилтридецил(мет)акрилат, н-пентадецил(мет)акрилат, 2-метилтетрадецил(мет)акрилат, н-гексадецил(мет)акрилат, н-октадецил(мет)акрилат, н-эйкозил(мет)акрилат, н-докозил(мет)акрилат, метакрилат Dovanol 23 [С12/С13 оксо-спиртовая смесь, полученная в компании Mitsubishi Chemical Corp.] и метакрилат Dovanol 45 [С13/С14 оксо-спиртовая смесь, полученная в компании Mitsubishi Chemical Corp.] и тому подобное, (а3) алкил(мет)акрилаты, содержащие C5-7 алкильную группу: примерами которых являются н-пентил(мет)акрилат и н-гексил(мет)акрилат и тому подобное.

В числе вышеупомянутых вариантов в диапазоне от (a1) до (а3) предпочтительными являются мономеры, относящиеся к вариантам (a1) и (а2), при этом особенно предпочтительными являются те, которые относятся к варианту (а2). Кроме того, с точки зрения растворимости в базовом масле из числа мономеров в варианте (а2) предпочтительными являются те, которые содержат от 10 до 20 атомов углерода в алкильной группе, а особенно предпочтительными являются те, которые содержат от 12 до 14 атомов углерода.

Вышеупомянутый винильный мономер, содержащий гидроксильную группу, (b), из которого образован сополимер совместно с алкил(мет)акрилатом, содержащим С1-20 алкильную группу, является винильным мономером, содержащим одну или несколько (предпочтительно 1 или 2) гидроксильных групп в молекуле. Конкретными примерами являются (b1) гидроксиалкил (С2-6) (мет)акрилаты: такие как 2-гидроксиэтил(мет)акрилат, 2- или 3-гидроксипропил(мет)акрилат, 2-гидроксибутил(мет)акрилат, 1-метил-2-гидроксиэтил(мет)акрилат и тому подобное,

(b2) моно- или дигидроксиалкил (C1-4) замещенные (мет)акриламиды:

такие как N,N-дигидроксиметил(мет)акриламид, Ν,Ν-дигидроксипропил(мет)акриламид, N,N-ди-2-гидроксибутил(мет)акриламид и тому подобное,

(b3) виниловый спирт (полученный в результате гидролиза винилацетатных звеньев),

(b4) С3-12 алкенолы:

такие как (мет)аллиловый спирт, кротиловый спирт, изокротиловый спирт, 1-октенол, 1-ундеценол и тому подобное,

(b5) С4-12 алкендиолы:

такие как 1-бутен-3-ол, 2-бутен-1-ол, 2-бутен-1,4-диол и тому подобное,

(b6) гидроксиалкил (C1-6) алкениловые (С3-10) простые эфиры:

такие как 2-гидроксиэтилпропениловый простой эфир и тому подобное,

(b7) ароматические мономеры, содержащие гидроксильную группу:

такие как о-, м- или п-гидроксистирол и тому подобное,

(b8) многоатомные спирты (от трех- до восьмиатомных):

такие как алканполиолы, а также их внутримолекулярные или межмолекулярные дегидроконденсаты и алкениловые (С3-С10) простые эфиры или (мет)акрилаты Сахаров (например, глицерина, пентаэритрита, сорбита, сорбитана, диглицерина или сахарозы) (например, сахароза(мет)аллиловый простой эфир) и тому подобное,

(b9) винильные мономеры, содержащие полиоксиалкиленовую цепь и гидроксильную группу (группы):

такие как моно(мет)акрилат или моно(мет)аллиловый простой эфир полиоксиалкиленгликоля (С2-4 алкиленовая группа; степень полимеризации в диапазоне от 2 до 50) или полиоксиалкиленполиола {полиоксиалкиленовый простой эфир вышеупомянутого трех-восьмиатомного спирта (С2-4 алкильная группа; степень полимеризации в диапазоне от 2 до 100)} {примерами которых являются полиэтиленгликоль- (степень полимеризации 2-9) -моно(мет)акрилат, полипропиленгликоль- (степень полимеризации 2-12) -моно(мет)акрилат, полиэтиленгликоль- (степень полимеризации 2-30) -моно(мет)аллиловый простой эфир} и тому подобное.

Возможной также является сополимеризация с вышеупомянутыми мономерами (а) и (b) в вышеупомянутом поли(мет)акрилатном сополимере, содержащем гидроксильные группы, и других мономеров, и, например, может быть использован мономер (с), который содержит атом азота. Его конкретными примерами являются

(c1) мономеры, содержащие нитрогруппу: такие как 4-нитростирол, и тому подобное,

(с2) винильные мономеры, содержащие первичные, вторичные или третичные аминогруппы: примерами которых являются

(с2-1) винильные мономеры, содержащие первичную аминогруппу; такие как С3-6 алкениламины [(мет)аллиламин, кротиламин и тому подобное], аминоалкил (С2-6) (мет)акрилаты [аминоэтил(мет)акрилат и тому подобное],

(с2-2) винильные мономеры, содержащие вторичную аминогруппу; такие как алкил (C1-6) аминоалкил (С2-6) (мет)акрилаты [трет-бутиламиноэтилметакрилат, метиламиноэтил(мет)акрилат и тому подобное], дифениламин(мет)акриламиды [4-дифениламин(мет)акриламид, 2-дифениламин(мет)акриламид и тому подобное], С6-12 диалкениламины [ди(мет)аллиламин и тому подобное],

(с2-3) винильные мономеры, содержащие третичную аминогруппу; такие как диалкил (С1-4) аминоалкил (С2-6) (мет)акрилаты [диметиламиноэтил(мет)акрилат, диэтиламиноэтил(мет)акрилат и тому подобное], диалкил (С1-4) аминоалкил (С2-6) (мет)акриламиды [диметиламиноэтил(мет)акриламид, диэтиламиноэтил(мет)акриламид, диметиламинопропил(мет)акриламид и тому подобное], ароматические винильные мономеры, содержащие третичную аминогруппу, [Ν,Ν-диметиламиностирол и тому подобное],

(с2-4) винильные мономеры, содержащие азотсодержащий гетероцикл, [морфолиноэтил(мет)акрилат, 4-винилпиридин, 2-винилпиридин, N-винилпиррол, N-винилпирролидон, N-винилтиопирролидон и тому подобное],

(с3) амфотерные винильные мономеры: примерами которых являются

N-алкил (C1-5) карбоксилаты (или сульфаты) N-(мет)акрилоилокси (или амино) алкил (C1-10) Ν,Ν-диалкил (C1-5) аммония, подобные N-метилкарбоксилату N-(мет)акрилоилоксиэтил-N,N-диметиламмония, N-метилкарбоксилат N-(мет)акрилоиламинопропил-N,N-диметиламмония и пропилсульфат N-(мет)акрилоилоксиэтил-N,N-диметиламмония и тому подобное; и

(с4) мономеры, содержащие нитрильную группу, такие как (мет)акрилонитрил и тому подобное.

Кроме того, другими примерами таких сополимеризованных мономеров являются винильные мономеры, относящиеся к типу алифатического углеводорода, (d). Их примерами являются С2-20 алкены [этилен, пропилен, бутен, изобутилен, пентен, гептен, диизобутилен, октен, додецен, октадецен и тому подобное] и С4-12 алкадиены [бутадиен, изопрен, 1,4-пентадиен, 1,6-гептадиен, 1,7-октадиен и тому подобное].

Опять-таки, существуют винильные мономеры, относящиеся к типу алициклического углеводорода, (е): примерами которых являются циклогексен, (ди)циклопентадиен, пинен, лимонен, инден, винилциклогексен и этилиденбициклогептен и тому подобное.

В дополнение к этому, существуют винильные мономеры, относящиеся к типу ароматического углеводорода, (f): примерами которых являются стирол, α-метилстирол, винилтолуол, 2,4-диметилстирол, 4-этилстирол, 4-изопропилстирол, 4-бутилстирол, 4-фенилстирол, 4-циклогексилстирол, 4-бензилстирол, 4-кротилбензол и 2-винилнафталин и тому подобное.

Опять-таки, кроме того, существуют виниловые сложные эфиры, виниловые простые эфиры и винилкетоны (g): примерами которых являются виниловые сложные эфиры насыщенных С2-12 жирных кислот [винилацетат, винилпропионат, винилбутират, винилоктаноат и тому подобное], C1-12 алкил-, арил- или алкоксиалкилвиниловые простые эфиры [метилвиниловый простой эфир, этилвиниловый простой эфир, пропилвиниловый простой эфир, бутилвиниловый простой эфир, 2-этилгексилвиниловый простой эфир, фенилвиниловый простой эфир, винил-2-метоксиэтиловый простой эфир, винил-2-бутоксиэтиловый простой эфир и тому подобное] и C1-8 алкил- или арилвинилкетоны [метилвинилкетон, этилвинилкетон, фенилвинилкетон и тому подобное].

Кроме того, существуют сложные эфиры ненасыщенных поликарбоновых кислот (h): примерами которых являются алкиловые, циклоалкиловые и аралкиловые сложные эфиры ненасыщенных поликарбоновых кислот, в частности, C1-8 алкиловые сложные диэфиры ненасыщенных дикарбоновых кислот [таких как малеиновая кислота, фумаровая кислота и итаконовая кислота] [подобные диметилмалеинату, диметилфумарату, диэтилмалеинату и диоктилмалеинату и тому подобному].

Возможным также является использование винильных мономеров, которые содержат полиоксиалкиленовую цепь (но не содержащую гидроксильные группы), (i): при этом их примерами являются моно(мет)акрилаты моноалкилового (C1-18) простого эфира полиоксиалкиленгликоля (C2-4 алкиленовая группа; степень полимеризации 2-50) или полиоксиалкиленполиола [полиоксиалкиленовый простой эфир вышеупомянутого три-восьмиатомного спирта (С2-4 алкильная группа; степень полимеризации 2-100)] [такие как метоксиполиэтиленгликоль (Mw 110-310) (мет)акрилат или (мет)акрилат аддукта лаурилового спирта и этиленоксида (2-30 моль) и тому подобное].

Опять-таки, в качестве мономера в вышеупомянутой сополимеризации возможным также является использование винильных мономеров, содержащих карбоксильную группу, (j): примерами которых являются винильные мономеры, содержащие одну карбоксильную группу, подобные ненасыщенным монокарбоновым кислотам [(мет)акриловая кислота, α-метил(мет)акриловая кислота, кротоновая кислота, коричная кислота и тому подобное] и моноалкиловым (C1-8) сложным эфирам ненасыщенных дикарбоновых кислот [моноалкиловый сложный эфир малеиновой кислоты, моноалкиловый сложный эфир фумаровой кислоты, моноалкиловый сложный эфир итаконовой кислоты и тому подобное]; и винильные мономеры, содержащие две и более карбоксильные группы, подобные малеиновой кислоте, фумаровой кислоте, итаконовой кислоте и цитраконовой кислоте и тому подобному.

В числе описанных выше дополнительных мономеров (с), (d), (е), (f), (g), (h), (i) и (j) предпочтительными являются мономеры (с), и два и более данных мономера (с) могут быть использованы в комбинации. В числе мономеров (с) предпочтительными являются мономеры (с2), при этом особенно предпочтительными являются диметиламиноэтил(мет)акрилат и диэтиламиноэтил(мет)акрилат.

Гидроксильное число поли(мет)акрилата, содержащего гидроксильные группы, использующегося в качестве присадки, находится в диапазоне от 10 до 100, предпочтительно от 20 до 50, а более предпочтительно от 25 до 35. Гидроксильное число представляет собой численное значение, полученное в результате проведения измерения на основании документа JIS K3342 (1961), и оно выражает количество гидроксильных групп в присадке.

В случае включения в консистентную смазку поли(мет)акрилата, содержащего гидроксильные группы, на структуру консистентной смазки какого-либо неблагоприятного воздействия оказываться не будет, на смазываемых поверхностях скольжения будет обеспечиваться наличие подходящей пленки масла и, кроме того, химическая структура, содержащая гидроксильные группы, действует эффективно и на смазываемых поверхностях скольжения образуется адсорбированная пленка. Следовательно, при использовании консистентной смазки, в которую включили данный поли(мет)акрилат, содержащий гидроксильные группы, возможными являются получение на поверхностях скольжения идеальной смазывающей способности и подавление износа для смазываемых деталей компонентов автотранспортного средства и промышленных компонентов, и она является чрезвычайно эффективной при достижении стабильности и надежности в отношении качества деталей машин и продления срока их службы. Основное отличие между смазочным маслом и консистентной смазкой заключается в том, что в случае консистентной смазки загуститель и присадка, образующие каркас структуры консистентной смазки, взаимодействуют друг с другом, и, таким образом, в той мере, в которой эффект может быть сохранен в случае смазочного масла, при использовании консистентной смазки эффекта может не быть вообще, или, в альтернативном варианте, фактически может быть промотирован износ. Следовательно, чрезвычайно благоприятной является присадка, которая является стабильной и придает эффективную смазывающую способность в отношении консистентной смазки, как и в случае данной настоящей методики.

Композиция консистентной смазки данного варианта осуществления изобретения также при необходимости может содержать дополнительные присадки, такие как антиоксиданты, антикоррозийные ингибиторы, присадки, повышающие маслянистость, противозадирные присадки, противоизносные присадки, твердые смазки, дезактиваторы металлов, полимеры, очистители на металлической основе, очистители на неметаллической основе, красители и тому подобное. Примеры антиоксидантов включают 2,6-ди-трет-бутил-4-метилфенол, 2,6-ди-трет-бутил-п-крезол, п,пʹ-диоктилдифениламин, N-фенил-α-нафтиламин и фенотиазин. Примеры антикоррозионных ингибиторов включают окисленный парафин, соли металлов и карбоновьгх кислот, соли металлов и сульфоновых кислот, сложные эфиры карбоновых кислот, сложные эфиры сульфоновых кислот, сложные эфиры салициловой кислоты, сложные эфиры янтарной кислоты, сорбитановые сложные эфиры и различные типы аминовых солей. Примеры присадок, повышающих маслянистость, противозадирных присадок и противоизносных присадок включают диалкилдитиофосфатсульфид цинка, диаллилдитиофосфатсульфид цинка, диалкилдитиокарбаматсульфид цинка, диаллилдитиокарбаматсульфид цинка, диалкилдитиофосфатсульфид молибдена, диаллилдитиофосфатсульфид молибдена, диалкилдитиокарбаматсульфид молибдена, диаллилдитиокарбаматсульфид молибдена, молибденорганические комплексы, олефинсульфид, трифенилфосфат, трифенилфосфоротионат, трикрезилфосфат и другие сложные эфиры фосфорной кислоты и сульфурированные масло/жиры и тому подобное. Примеры твердых смазок включают дисульфид молибдена, графит, нитрид бора, меламинцианурат, ПТФЭ (политетрафторэтилен), дисульфид вольфрама, фторированный графит и фосфат кальция. Примеры дезактиваторов металлов включают N,Nʹ-дисалицилиден-1,2-диаминопропан, бензотриазол, бензимидазол, бензотиазол и тиадиазол и тому подобное. Примеры полимеров включают полибутен, полиизобутен, полиизобутилен, полиизопрен, полиметакрилат и тому подобное. Примерами очистителей на металлической основе являются сульфонаты металлов, салицилаты металлов и феноляты металлов. Примеры очистителей на неметаллической основе включают сукцинимид и тому подобное. Однако данные примеры не предполагают ограничения изобретения.

Далее представляется разъяснение по количествам соответствующих компонентов, использующихся в композиции консистентной смазки в отношении данного варианта осуществления изобретения. Если только не будет утверждаться другого, то % будет обозначать массовый процентный уровень содержания.

Перемешиваемое количество базового масла предпочтительно составляет 60-95% (масс.), более предпочтительно 70-90% (масс.), а еще более предпочтительно 75-90% (масс.), при принятии совокупной композиции консистентной смазки за 100% (масс.).

Количество включенного загустителя {такого как мочевиновое соединение (например, алкилдимочевиновое соединение)} предпочтительно составляет 1-20% (масс.), более предпочтительно 2-17% (масс.), а еще более предпочтительно 3-15% (масс.), при принятии совокупной композиции консистентной смазки за 100% (масс.).

Количество включенного поли(мет)акрилата, содержащего гидроксильные группы, предпочтительно составляет 2-20% (масс.), а более предпочтительно 4-10% (масс.), при принятии совокупной композиции консистентной смазки за 100% (масс.).

Количество других присадок находится в диапазоне, например, от 0,03 до 20% (масс.) для совокупности данных необязательных компонентов, при принятии совокупной композиции консистентной смазки за 100% (масс.).

Один в особенности предпочтительный вариант осуществления перемешивания (в частности, в отношении загустителя и полимера ПМА, содержащего гидроксильные группы) представляет собой нижеследующее, при принятии случая, в котором тип загустителя выбран из вышеупомянутых вариантов от (2-1) до (2-3), уровень содержания загустителя = 7,5-15% (масс.) (более предпочтительно 10-15% (масс.)), и уровень содержания полимера ПМА, содержащего гидроксигруппы = 7,5-15% (масс.) в том, случае, если тип данного полимера ПМА, содержащего гидроксильные группы, является тем, где (гидроксильное число = 20-50, среднечисленная молекулярная масса = 1,0×104-2,0×104).

Композиция консистентной смазки данного варианта осуществления изобретения может быть получена по использующимся в общем случае способам производства консистентной смазки, и на них каких-либо конкретных ограничений не накладывают, но в качестве одного примера способа получения композиции мочевиновой консистентной смазки, в целях производства использующейся консистентной смазки совместно с базовым маслом синтезируют димочевиновый загуститель, полученный в результате проведения реакции между 1 молем диизоцианата и 2 молями первичного моноамина в качестве исходных материалов для мочевинового загустителя, или тетрамочевиновый загуститель консистентной смазки, полученный в результате проведения реакции между 2 молями диизоцианата и 1 молем первичного диамина плюс 2 моля первичного моноамина в качестве исходных материалов для мочевинового загустителя, или тримочевиномоноуретан, полученный в результате проведения реакции для 2 молей диизоцианата, 1 моля первичного диамина, 1 моля первичного моноамина плюс 1 моль моноспирта в качестве исходных материалов для мочевинового загустителя, в каждом случае в котле для производства консистентной смазки. Что касается более конкретного способа производства, то после проведения реакции синтеза конкретного загустителя в базовом масле температуру увеличивают до температуры, составляющей приблизительно 180°С, после чего проводят охлаждение и при температуре 100-80°С вводят присадку (производное поли(мет)акрилата, содержащее гидроксильные группы) и проводят тщательное перемешивание, после чего смесь охлаждают до комнатной температуры. После этого при использовании замесочной машины (такой как трехвалковые вальцы и тому подобное) может быть получена гомогенная композиция консистентной смазки.

Температура каплепадения композиции консистентной смазки в данном варианте осуществления изобретения предпочтительно составляет, по меньшей мере, 180°С, более предпочтительно, по меньшей мере, 210°С, еще более предпочтительно, по меньшей мере, 250°С, а в особенности выше или более 260°С. В случае температуры каплепадения композиции консистентной смазки, составляющей, по меньшей мере, 180°С, как считается, подавляется возможность появления проблем со смазыванием, таких как, например, утрата вязкости при высокой температуре и сопутствующие утечка или заклинивание и тому подобное. Температура каплепадения обозначает температуру, при которой имеет место разрушение структуры загустителя в случае консистентной смазки, демонстрирующей вязкость, при увеличении температуры. Измерение температуры каплепадения может быть проведено в соответствии с документом JIS K2220 8.

В испытании на консистенцию консистенция консистентной смазки в данном варианте осуществления изобретения предпочтительно находится в диапазоне от марки 000 до марки 6 (85-475), более предпочтительно от марки 0 до марки 4 (175-385), а еще более предпочтительно от марки 1 до марки 3 (220-340). Консистенция обозначает физическую твердость консистентной смазки. При измерении консистенции может быть проведено измерение рабочей пенетрации в соответствии с документом JIS K2220 7.

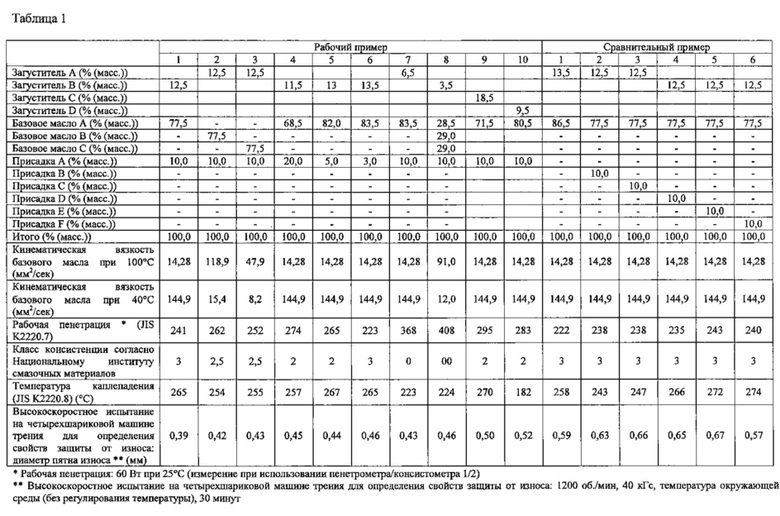

Испытание на трение проводили на основании высокоскоростного испытания на четырехшариковой машине трения для определения свойств защиты от износа в соответствии с документом ASTM D2596 при использовании стальных шариковых подшипников в условиях, включающих скорость вращения 1200 об/мин, нагрузку 40 кГс и температуру окружающей среды (без регулирования температуры), в течение 30 минут, а после этого проводили оценку диаметра пятна износа на неподвижных шариках.

Композиция консистентной смазки данного варианта осуществления изобретения не только может быть использована в обычно использующихся механизмах, подшипниках и зубчатых передачах и тому подобном, но она также демонстрирует превосходные рабочие характеристики в более жестких условиях, таких как в случае высокотемпературных условий. Например, в случае автотранспортных средств она может быть использована в благоприятном случае при смазывании стартера, генератора переменного тока, различных типов блока исполнительного механизма и других периферийных устройств двигателя, приводного вала, шарниров равных угловых скоростей (ШРУС), колесных подшипников, муфты сцепления и других областей трансмиссии, электрического усилителя руля (ЭУР), тормозного оборудования, шарнирных соединений, дверных петель, рукояток, двигателя охлаждающего вентилятора, тормозных клиньев и различных других типов компонентов и тому подобного. Кроме того, она является подходящей для использования на различных смазываемых областях одноковшовых экскаваторов, бульдозеров, подъемных кранов и других типов строительных механизмов и в железнодорожной индустрии или целлюлозно-бумажной промышленности или для лесозаготовительного оборудования, сельскохозяйственного оборудования, химического предприятия, ветроэнергетических установок, электрических генераторов, сушильных печей, копировально-множительной техники, железнодорожного подвижного состава и резьбовых соединений для бесшовных труб и тому подобного в конкретных позициях, подвергающихся воздействию высоких температур/высоких нагрузок. Другие предполагаемые области применения включают подшипники жестких дисков, пластичное смазывание, консистентную смазку для картриджей и тому подобное, и также возможным является удовлетворительное адаптирование к таким областям применения.

Примеры

Теперь настоящее изобретение будет разъяснено еще более подробно при использовании рабочих примеров и сравнительных примеров, но изобретение никоим образом представленными примерами не ограничивается.

Материалы исходного сырья, использующиеся в рабочих примерах и сравнительных примерах, представляют собой нижеследующее.

Материалы исходного сырья для загустителя

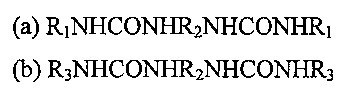

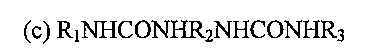

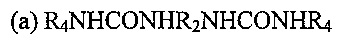

Что касается загустителей А и В, то в качестве загустителей использовали димочевиновые компоненты, обладающие следующими далее химическими структурами.

Загуститель А: мочевиновый тип I

Загуститель В: мочевиновый тип II

Загуститель С: мочевиновый тип III

(В данных формулах R2 представляет собой дифенилметановую группу, a R1 представляет собой октальную группу, содержащую восемь атомов углерода, R3 представляет собой лаурильную группу, содержащую двенадцать атомов углерода, и R4 представляет собой фенильную группу, содержащую шесть атомов углерода).

Загуститель D: это был коммерчески доступный 12-гидроксистеарат лития для промышленного использования.

Базовые масла от А до С

Базовое масло А: это парафиновое минеральное масло, полученное в результате депарафинизации/очистки селективными растворителями, и оно относится к группе I; его кинематическая вязкость составляет 14,28 мм2/сек при 100°С и 144,9 мм2/сек при 40°С; его индекс вязкости составляет 96.

Базовое масло В: это поли-α-олефиновое (ПАО) синтетическое масло, относящееся к группе IV, и оно содержит смесь из маловязкого полимера ПАО и высоковязкого полимера ПАО в целях доведения кинематической вязкости при 100°С до 15,4 мм2/сек. Кинематическая вязкость смеси полимеров ПАО при 40°С составляет 118,9 мм2/сек, а ее индекс вязкости составляет 136.

Базовое масло С: это масло, полученное по способу GTL (газ в жидкость), синтезированное по способу Фишера-Тропша, и оно относится к группе III; его кинематическая вязкость составляет 8,2 мм2/сек при 100°С и 47,9 мм2/сек при 40°С; а его индекс вязкости составляет 144.

Присадки

Присадка А: полимер ПМА, содержащий гидроксильные группы (коммерческое наименование: Aclube А-1070, производство компании Sanyo Chemical Industries Ltd.; Mw=1,7×104, гидроксильное число 30)

Присадка В: полимер ПМА, свободный от гидроксильных групп (коммерческое наименование: Aclube V-815, производство компании Sanyo Chemical Industries Ltd.; Mw=2,1×104)

Присадка С: полимер ПМА, свободный от гидроксильных групп (коммерческое наименование: Aclube 812, производство компании Sanyo Chemical Industries Ltd.; Mw=3,3×104)

Присадка D: полимер ПМА, свободный от гидроксильных групп (коммерческое наименование: Aclube С728, производство компании Sanyo Chemical Industries Ltd.; Mw=4,5×104)

Присадка Ε: этилен-α-олефиновый сополимер (коммерческое наименование: Lucant НС100, производство компании Mitsui Chemicals Inc.)

Присадка F: полибутен (коммерческое наименование: Nisseki Polybutene HV-100, производство компании JX Nippon Oil & Energy Corp.)

Рабочий пример 1

Исходные материалы, базовое масло и присадку получали и отмеряли с пропорциями, продемонстрированными в таблице 1, и по обычному способу производства мочевиновой консистентной смазки получали консистентную смазку, соответствующую рабочему примеру 1. Молярное соотношение между диизоцианатом и первичным амином, которые составляли исходные материалы для димочевинового загустителя консистентной смазки, использующегося в данном случае, соответствовало соотношению 1:2. Что касается подробного описания способа производства, то в герметизированный котел для опытного производства консистентной смазки вводили 60% (масс.) от совокупного количества полученного прежде базового масла группы I, то есть базового масла А, непосредственно после чего добавляли дифенилметан-4,4ʹ-диизоцианатный исходный материал для мочевинового загустителя и при одновременном перемешивании температуру увеличивали до 50°С. После этого в остающихся 40% (масс.) базового масла группы I растворяли, соответственно, октиламин и лауриламин, что, в свою очередь, затем вводили в котел для опытного производства, вызывая прохождение реакции и получение загустителя, относящегося к димочевиновому типу II. После этого нагревание продолжали и температуру увеличивали до приблизительно 180°С, вызывая стабилизацию структуры загустителя. Затем начинали охлаждение и при температуре 80°С в ходе процесса охлаждения добавляли присадку А, другими словами, поли(мет)акрилатное производное, содержащее гидроксильные группы, и после тщательных смешивания и перемешивания охлаждение продолжали вплоть до комнатной температуры. После этого при использовании трехвалковых вальцев получали гомогенную консистентную смазку из рабочего примера 1.

Рабочий пример 2

Исходные материалы, базовое масло и присадку получали и отмеряли с пропорциями, продемонстрированными в таблице 1, и по обычному способу производства мочевиновой консистентной смазки получали консистентную смазку, соответствующую рабочему примеру 2. Молярное соотношение между диизоцианатом и первичным амином, которые составляли исходные материалы для димочевинового загустителя консистентной смазки, использующегося в данном случае, соответствовало соотношению 1: 2. Что касается подробного описания способа производства, то в герметизированный котел для опытного производства консистентной смазки вводили 60% (масс.) от совокупного количества полученного прежде синтетического масла, то есть базового масла В, непосредственно после чего добавляли дифенилметан-4,4ʹ-диизоцианатный исходный материал для мочевинового загустителя и при одновременном перемешивании температуру увеличивали до 50°С. После этого в остающихся 40% (масс.) синтетического масла растворяли октиламин, что вводили в котел для опытного производства, вызывая прохождение реакции и получение загустителя, относящегося к димочевиновому типу I. После этого нагревание продолжали и температуру увеличивали до приблизительно 180°С, вызывая стабилизацию структуры загустителя. Затем начинали охлаждение и при температуре 80°С в ходе процесса охлаждения добавляли присадку А, другими словами, поли(мет)акрилатное производное, содержащее гидроксильные группы, и после тщательных смешивания и перемешивания охлаждение продолжали вплоть до комнатной температуры. После этого при использовании трехвалковых вальцев получали гомогенную консистентную смазку из рабочего примера 2.

Рабочий пример 3

Исходные материалы, базовое масло и присадку получали и отмеряли с пропорциями, продемонстрированными в таблице 1, и по обычному способу производства мочевиновой консистентной смазки получали консистентную смазку, соответствующую рабочему примеру 3. Молярное соотношение между диизоцианатом и первичным амином, которые составляли исходные материалы для димочевинового загустителя консистентной смазки, использующегося в данном случае, соответствовало соотношению 1: 2. Что касается подробного описания способа производства, то в герметизированный котел для опытного производства консистентной смазки вводили 60% (масс.) от совокупного количества полученного прежде базового масла группы III, то есть базового масла С, непосредственно после чего добавляли дифенилметан-4,4ʹ-диизоцианатный исходный материал для мочевинового загустителя и при одновременном перемешивании температуру увеличивали до 50°С. После этого в остающихся 40% (масс.) базового масла группы. III растворяли октиламин, что вводили в котел для опытного производства, вызывая прохождение реакции и получение загустителя, относящегося к димочевиновому типу I. После этого нагревание продолжали и температуру увеличивали до приблизительно 180°С, вызывая стабилизацию структуры загустителя. Затем начинали охлаждение и при температуре 80°С в ходе процесса охлаждения добавляли присадку А, другими словами, поли(мет)акрилатное производное, содержащее гидроксильные группы, и после тщательных смешивания и перемешивания охлаждение продолжали вплоть до комнатной температуры. После этого при использовании трехвалковых вальцев получали гомогенную консистентную смазку из рабочего примера 3.

Рабочие примеры 4-6

Исходные материалы, базовое масло и присадку получали и отмеряли с пропорциями, продемонстрированными в таблице 1, и по обычному способу производства мочевиновой консистентной смазки получали консистентные смазки, соответствующие рабочим примерам от 4 до 6. Молярное соотношение между диизоцианатом и первичным амином, которые составляли исходные материалы для каждого из димочевиновых загустителей консистентной смазки, использующихся в данном случае, соответствовало соотношению 1:2. Что касается подробного описания способа производства, то в герметизированный котел для опытного производства консистентной смазки вводили 60% (масс.) от совокупного количества полученного прежде базового масла группы I, то есть базового масла А, непосредственно после чего добавляли дифенилметан-4,4ʹ-диизоцианатный исходный материал для мочевинового загустителя и при одновременном перемешивании температуру увеличивали до 50°С. После этого в остающихся 40% (масс.) базового масла группы I растворяли, соответственно, октиламин и лауриламин, что, в свою очередь, вводили в котел для опытного производства, вызывая прохождение реакции и получение загустителя, относящегося к димочевиновому типу II. После этого нагревание продолжали и температуру увеличивали до приблизительно 180°С, вызывая стабилизацию структуры загустителя. Затем начинали охлаждение и при температуре 80°С в ходе процесса охлаждения добавляли присадку А, другими словами, поли(мет)акрилатное производное, содержащее гидроксильные группы, и после тщательных смешивания и перемешивания охлаждение продолжали вплоть до комнатной температуры. После этого при использовании трехвалковых вальцев получали каждую из гомогенных консистентных смазок из рабочих примеров от 4 до 6. В рабочих примерах от 4 до 6 баланс по количеству базового масла составляли в соответствии с различающимися количествами использующейся присадки и опять-таки количества загустителя также слегка регулировали.

Рабочий пример 7

Исходные материалы, базовое масло и присадку получали и отмеряли с пропорциями, продемонстрированными в таблице 1, и по обычному способу производства мочевиновой консистентной смазки получали консистентную смазку, соответствующую рабочему примеру 7. Молярное соотношение между диизоцианатом и первичным амином, которые составляли исходные материалы для димочевинового загустителя консистентной смазки, использующегося в данном случае, соответствовало соотношению 1:2. Что касается подробного описания способа производства, то в герметизированный котел для опытного производства консистентной смазки вводили 60% (масс.) от совокупного количества полученного прежде базового масла группы I, то есть базового масла А, непосредственно после чего добавляли дифенилметан-4,4ʹ-диизоцианатный исходный материал для мочевинового загустителя и при одновременном перемешивании температуру увеличивали до 50°С. После этого в остающихся 40% (масс.) базового масла группы I растворяли октиламин, что вводили в котел для опытного производства, вызывая прохождение реакции и получение загустителя, относящегося к димочевиновому типу I. После этого нагревание продолжали и температуру увеличивали до приблизительно 180°С, вызывая стабилизацию структуры загустителя. Затем начинали охлаждение и при температуре 80°С в ходе процесса охлаждения добавляли присадку А, другими словами, поли(мет)акрилатное производное, содержащее гидроксильные группы, и после тщательных смешивания и перемешивания охлаждение продолжали вплоть до комнатной температуры. После этого при использовании трехвалковых вальцев получали гомогенную консистентную смазку из рабочего примера 7.

Рабочий пример 8

Исходные материалы, базовое масло и присадку получали и отмеряли с пропорциями, продемонстрированными в таблице 1, и по обычному способу производства мочевиновой консистентной смазки получали консистентную смазку, соответствующую рабочему примеру 8. Молярное соотношение между диизоцианатом и первичным амином, которые составляли исходные материалы для димочевинового загустителя консистентной смазки, использующегося в данном случае, соответствовало соотношению 1:2. Что касается подробного описания способа производства, то в герметизированный котел для опытного производства консистентной смазки вводили совокупное количество полученного прежде базового масла группы I, то есть базового масла А, непосредственно после чего добавляли дифенилметан-4,4ʹ-диизоцианатный исходный материал для мочевинового загустителя и при одновременном перемешивании температуру увеличивали до 50°С. После этого октиламин перемешивали с синтетическим маслом, то есть базовым маслом В, а лауриламин перемешивали и растворяли в базовом масле С, относящемся к группе III, что, в свою очередь, вводили в котел для опытного производства, вызывая прохождение реакции и получение загустителя, относящегося к димочевиновому типу II. После этого нагревание продолжали и температуру увеличивали до приблизительно 180°С, вызывая стабилизацию структуры загустителя. Затем начинали охлаждение и при температуре 80°С в ходе процесса охлаждения добавляли присадку А, другими словами, поли(мет)акрилатное производное, содержащее гидроксильные группы, и после тщательных смешивания и перемешивания охлаждение продолжали вплоть до комнатной температуры. После этого при использовании трехвалковых вальцев получали гомогенную консистентную смазку из рабочего примера 8.

Рабочий пример 9

Исходные материалы, базовое масло и присадку получали и отмеряли с пропорциями, продемонстрированными в таблице 1, и по обычному способу производства мочевиновой консистентной смазки получали консистентную смазку, соответствующую рабочему примеру 9. Молярное соотношение между диизоцианатом и первичным амином, которые составляли исходные материалы для димочевинового загустителя консистентной смазки, использующегося в данном случае, соответствовало соотношению 1:2. Что касается подробного описания способа производства, то в герметизированный котел для опытного производства консистентной смазки вводили 60% (масс.) от совокупного количества полученного прежде базового масла группы I, то есть базового масла А, непосредственно после чего добавляли дифенилметан-4,4ʹ-диизоцианатный исходный материал для мочевинового загустителя и при одновременном перемешивании температуру увеличивали до 50°С. После этого в остающихся 40% (масс.) базового масла группы I перемешивали и растворяли анилин, что вводили в котел для опытного производства, вызывая прохождение реакции и получение загустителя, относящегося к димочевиновому типу III. После этого нагревание продолжали и температуру увеличивали до приблизительно 180°С, вызывая стабилизацию структуры загустителя. Затем начинали охлаждение и при температуре 80°С в ходе процесса охлаждения добавляли присадку А, другими словами, поли(мет)акрилатное производное, содержащее гидроксильные группы, и после тщательных смешивания и перемешивания охлаждение продолжали вплоть до комнатной температуры. После этого при использовании трехвалковых вальцев получали гомогенную консистентную смазку из рабочего примера 9.

Рабочий пример 10

Коммерчески доступный 12-гидроксистеарат лития для промышленного использования и базовое масло группы I, то есть базовое масло А, получали с пропорциями, продемонстрированными в таблице 1, и совокупное количество данного базового масла и 12-гидроксистеарата лития вводили в герметизированный котел для опытного производства консистентной смазки и при одновременном перемешивании температуру увеличивали до 230°С. После подтверждения полного растворения 12-гидроксистеарата лития температуру постепенно уменьшали до 80°С. Затем при данной температуре 80°С добавляли присадку А, другими словами, поли(мет)акрилатное производное, содержащее гидроксильные группы, и после тщательных смешивания и перемешивания охлаждение продолжали вплоть до комнатной температуры. После этого при использовании трехвалковых вальцев получали гомогенную консистентную смазку из рабочего примера 10.

Сравнительные примеры 1-3

При использовании способа производства, описанного в рабочем примере 6, проводили реакции получения загустителя и, соответственно, получали сравнительные консистентные смазки, где сравнительный пример 1 представлял собой базовую консистентную смазку, в которую никакой присадки не вводили. В сравнительном примере 2 вводили присадку В. В сравнительном примере 3 вводили присадку С.

Сравнительные примеры 4-6

При использовании способа производства, описанного в рабочем примере 1, проводили реакции получения загустителя и, соответственно, получали сравнительные консистентные смазки, при этом в сравнительном примере 4 вводили присадку D. В сравнительном примере 5 вводили присадку Е. В сравнительном примере 6 вводили присадку F.

Полученные результаты продемонстрированы в таблице 1. Как можно видеть исходя из таблицы 1, в каждом случае при использовании консистентных смазок, относящихся к рабочим примерам в диапазоне от 1 до 10, получают превосходные характеристики сопротивления износу (диаметр пятна износа 0,39-0,52).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНОВОЙ КОНСИСТЕНТНОЙ СМАЗКИ | 2007 |

|

RU2465306C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩЕННЫХ ПОЛИМОЧЕВИНОЙ КОНСИСТЕНТНЫХ СМАЗОК НА ОСНОВЕ ПРОИЗВОДНЫХ ЛИГНИНА, КОНСИСТЕНТНЫЕ СМАЗКИ И ИХ ПРИМЕНЕНИЕ | 2016 |

|

RU2712238C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗЫВАЮЩЕЙ КОМПОЗИЦИИ | 2009 |

|

RU2492217C2 |

| КОМПОЗИЦИЯ КОНСИСТЕНТНОЙ СМАЗКИ | 2008 |

|

RU2480516C2 |

| СОПОЛИМЕРЫ АКРИЛАТОВ И ОЛЕФИНОВ В КАЧЕСТВЕ ВЫСОКОВЯЗКИХ БАЗОВЫХ ЖИДКОСТЕЙ | 2021 |

|

RU2832346C2 |

| АДДИТИВНЫЕ КОМПОЗИЦИИ С АДДУКТАМИ МИХАЭЛЯ, СОСТОЯЩИМИ ИЗ N-ЗАМЕЩЕННЫХ ФЕНИЛЕНДИАМИНОВ | 2008 |

|

RU2489479C2 |

| КОМПОЗИЦИЯ КОНСИСТЕНТНОЙ СМАЗКИ | 2012 |

|

RU2637123C2 |

| ПОЛИМЕРНО-НЕОРГАНИЧЕСКИЕ КОМПОЗИЦИИ В ВИДЕ НАНОЧАСТИЦ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПРИСАДОК ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2788660C2 |

| СМАЗЫВАЮЩИЕ ВЕЩЕСТВА, СОДЕРЖАЩИЕ ЛИГНОСУЛЬФОНАТ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2011 |

|

RU2554873C2 |

| ПОЛИМЕРНО-НЕОРГАНИЧЕСКИЕ КОМПОЗИЦИИ В ВИДЕ НАНОЧАСТИЦ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПРИСАДОК ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2789477C2 |

Настоящее изобретение относится к композиции консистентной смазки, характеризующейся высокой износостойкостью. Композиция консистентной смазки содержит базовое масло, загуститель и поли(мет)акрилат, содержащий гидроксильные группы, причем указанный загуститель представляет собой мочевиновое соединение, полученное в результате проведения реакции между изоцианатом и первичным амином, и указанный поли(мет)акрилат, содержащий гидроксильные группы, представляет собой сополимер, включающий в качестве составных мономеров алкил(мет)акрилат, содержащий C1-20 алкильную группу, и винильный мономер, содержащий гидроксильную группу. 12 з.п. ф-лы, 1 табл., 10 пр.

1. Композиция консистентной смазки, содержащая базовое масло, загуститель и поли(мет)акрилат, содержащий гидроксильные группы, причем указанный загуститель представляет собой мочевиновое соединение, полученное в результате проведения реакции между изоцианатом и первичным амином, и указанный поли(мет)акрилат, содержащий гидроксильные группы, представляет собой сополимер, включающий в качестве составных мономеров алкил(мет)акрилат, содержащий C1-20 алкильную группу, и винильный мономер, содержащий гидроксильную группу.

2. Композиция консистентной смазки по п. 1, в которой мочевиновое соединение представляет собой димочевиновое соединение, полученное в результате проведения реакции между диизоцианатом и первичным моноамином; тетрамочевиновое соединение, полученное в результате проведения реакции между диизоцианатом, первичным диамином плюс первичный моноамин; или тримочевиномоноуретановое соединение, полученное в результате проведения реакции между диизоцианатом, первичным диамином, первичным моноамином и моноспиртом.

3. Композиция консистентной смазки по п. 1, в которой мочевиновое соединение представляет собой соединение, описывающееся общей формулой (I):

где каждый из R1 и R3 представляет собой C8-12 алифатическую углеводородную группу, a R2 представляет собой С6-15 двухвалентную ароматическую группу.

4. Композиция консистентной смазки по п. 1, в которой алкил(мет)акрилат, содержащий C1-20 алкильную группу, представляет собой алкил(мет)акрилат, содержащий С8-20 алкильную группу.

5. Композиция консистентной смазки по п. 1, в которой винильный мономер, содержащий гидроксильную группу, выбран из гидроксиалкил (С2-6) (мет)акрилатов, моно- или дигидроксиалкил (С1-4) замещенных (мет)акриламидов, винилового спирта (полученного в результате гидролиза винилацетатных звеньев), С3-12 алкенолов, С4-12 алкендиолов, гидроксиалкил (C1-6) алкениловых (С3-10) простых эфиров, ароматических мономеров, содержащих гидроксильную группу, многоатомных спиртов и винильных мономеров, содержащих полиоксиалкиленовую цепь и гидроксильную группу (группы).

6. Композиция консистентной смазки по п. 4, в которой винильный мономер, содержащий гидроксильную группу, выбран из гидроксиалкил (С2-6) (мет)акрилатов, моно- или дигидроксиалкил (С1-4) замещенных (мет)акриламидов, винилового спирта (полученного в результате гидролиза винилацетатных звеньев), С3-12 алкенолов, С4-12 алкендиолов, гидроксиалкил (C1-6) алкениловых (С3-10) простых эфиров, ароматических мономеров, содержащих гидроксильную группу, многоатомных спиртов и винильных мономеров, содержащих полиоксиалкиленовую цепь и гидроксильную группу (группы).

7. Композиция консистентной смазки по п. 1, в которой сополимер включает дополнительные составные мономеры, выбранные из мономеров, содержащих нитрогруппу, винильных мономеров, содержащих первичные, вторичные или третичные аминогруппы, амфотерных винильных мономеров и мономеров, содержащих нитрильную группу.

8. Композиция консистентной смазки по любому из пп. 4-6, в которой сополимер включает дополнительные составные мономеры, выбранные из мономеров, содержащих нитрогруппу, винильных мономеров, содержащих первичные, вторичные или третичные аминогруппы, амфотерных винильных мономеров и мономеров, содержащих нитрильную группу.

9. Композиция консистентной смазки по любому из пп. 1-7, в которой гидроксильное число поли(мет)акрилата, содержащего гидроксильные группы, находится в диапазоне от 20 до 50.

10. Композиция консистентной смазки по п. 8, в которой гидроксильное число поли(мет)акрилата, содержащего гидроксильные группы, находится в диапазоне от 20 до 50.

11. Композиция консистентной смазки по любому из пп. 1-7 и 10, содержащая от 60 до 95% (масс.) базового масла, от 1 до 20% (масс.) загустителя и от 2 до 20% (масс.) поли(мет)акрилата, содержащего гидроксильные группы, при принятии совокупной композиции консистентной смазки за 100% (масс.).

12. Композиция консистентной смазки по п. 8, содержащая от 60 до 95% (масс.) базового масла, от 1 до 20% (масс.) загустителя и от 2 до 20% (масс.) поли(мет)акрилата, содержащего гидроксильные группы, при принятии совокупной композиции консистентной смазки за 100% (масс.).

13. Композиция консистентной смазки по п. 9, содержащая от 60 до 95% (масс.) базового масла, от 1 до 20% (масс.) загустителя и от 2 до 20% (масс.) поли(мет)акрилата, содержащего гидроксильные группы, при принятии совокупной композиции консистентной смазки за 100% (масс.).

| US 3354086 A1, 21.11.1967 | |||

| US 3130161 A1, 21.04.1964 | |||

| US 6432887 B1, 13.08.2002 | |||

| US 7429555 B2, 30.09.2008 | |||

| JP 2008069282 A, 27.03.2008 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| КОМПОЗИЦИЯ КОНСИСТЕНТНОЙ СМАЗКИ С ПОВЫШЕННЫМИ АНТИКОРРОЗИОННЫМИ СВОЙСТВАМИ И СОПРОТИВЛЕНИЕМ ИЗНОСУ, СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ | 2001 |

|

RU2263137C2 |

Авторы

Даты

2017-08-17—Публикация

2012-12-21—Подача