Изобретение относится к способу получения смазывающих веществ (смазок), содержащих лигносульфонат кальция, к смазкам такого рода и к их применению.

Лигнин - это сложный полимер на основе фенилпропановых мономеров, которые соединены друг с другом с помощью разнообразных химических соединений. Лигнин содержится в растительных клетках совместно с целлюлозой и гемицеллюлозой. Сам лигнин является сшитой макромолекулой со средне-массовой молекулярной массой, например, превышающей 10000 г/моль.

В качестве основных мономеров лигнина можно идентифицировать по существу три вида монолигноловых мономеров, которые отличаются друг от друга по степени метоксилирования. Это пара-кумариловый спирт, конифериловый спирт и синапиловый спирт. Эти лигнолы встроены в структуру лигнина в форме гидроксифенил (Н)-, гваяцил (G)- и синрингал (S)-мономеров. Голосемянные растения (Gymnospermae), например - сосны, преимущественно содержат G-мономеры и небольшую долю Н-мономеров. Все лигнины содержат небольшие количества несовершенных или модифицированных мономеров. Первичной функцией лигнинов в растениях является обеспечение их механической стабильности за счет поперечного сшивания растительных полисахаридов. Лигнин образует примерно 1/3 сухой массы дерева и, по грубым оценкам, составляет 30% массы неископаемого органического углерода на Земле. Это третий по распространенности органический материал после целлюлозы и хитина, и он является очень широко используемым для промышленных изделий воспроизводимым сырьем.

Лигносульфонат образуется в качестве побочного продукта при изготовлении бумаги сульфитным способом. При этом древесину, измельченную до щепы, под давлением (например, в диапазоне от 5 до 7 бар) в течение примерно 7-15 часов нагревают в присутствии щелока, содержащего гидросульфит кальция, после чего посредством промывки и осаждения удаляют лигносульфокислоту в форме лигносульфоната кальция. Вместо гидросульфита кальция можно использовать также щелоки на основе сульфитов магния, натрия или аммония, что приводит к образованию соответствующих магниевых, натриевых и аммониевых солей лигносульфокислоты. Посредством испарения промывного щелока получают порошкообразный лигносульфонат. Годовая продукция лигносульфонатов в мире составляет примерно 55 млн.тонн.

Лигносульфонаты натрия, кальция и магния часто используют в качестве основного действующего начала для пластификации и разжижения бетона и строительного раствора. Еще одно применение лигносульфонаты находят в качестве вспомогательного средства для гранулирования в области производства концентрированных кормов и в других областях в качестве диспергаторов и комплексообразователей.

Используемые в современных композициях смазок присадки экстремального давления и антиизносные присадки (EP/AW-присадки), оказывающие трибохимический эффект, обеспечивают немалую часть стоимости композиций и поэтому часто являются факторами, способствующими повышению цен на смазки.

Многие такие присадки получают с использованием трудоемких многоступенчатых способов синтеза, и их применение ограничено возникающими во многих случаях токсикологическими побочными эффектами как из-за способа применения, так и за счет используемой концентрации в конечной композиции. В некоторых прикладных задачах, например - в приводных валах с шарнирами равных угловых скоростей или в медленно двигающихся и испытывающих большие нагрузки подшипниках качения, даже при использовании жидких добавок не удается избежать состояний недостаточной смазки или соприкосновения со вторым компонентом пары трения. В этих случаях в предшествующей практике использовали твердые смазочные материалы на основе неорганических соединений (например, фосфатных солей Са и Zn), полимерных порошков (например, политетрафторэтилен (ПТФЭ)) или сульфидов металлов (например, MoS2). Эти компоненты часто также бывают дорогими и влияют на общую стоимость композиции смазки.

В предшествующей практике при приготовлении смазок добавление присадок осуществляется на второй стадии процесса, следующей за собственно процессом химической реакции с образованием загустителя. При этом присадки, в частности - твердые смазывающие вещества, для обеспечения их оптимального эффекта необходимо равномерно распределить в относительно высоковязкой смазке посредством интенсивного процесса перемешивания и сдвига с высокими затратами механической энергии. С современной точки зрения, вышеуказанное часто оказывается недостатком и послужило основанием для настоящего изобретения.

Из публикации US 3249537 А известны смазки, содержащие лигносульфонаты натрия и натриевые или литиевые мыла. Однако они непригодны для смазки приводных валов с шарнирами равных угловых скоростей, среди прочего - потому, что смазка разъедает термопластичные эластомерные (ТПЭ) материалы гофрированных чехлов.

Распространенные присадки к смазкам и твердые смазочные материалы основаны, как правило, на невоспроизводимых сырьевых материалах и часто с трудом подвергаются биологическому разложению. Кроме того, большинство распространенных антиизносных присадок и присадок к смазкам, снижающих коэффициент трения, требуют использования дорогостоящей синтетической химии и поэтому являются фактором, увеличивающим издержки. В частности, при использовании твердых смазочных материалов в узлах трения, испытывающих большие нагрузки, преобладают сравнительно дорогие материалы, такие как MoS2 или ПТФЭ.

Задача/преимущество настоящего изобретения

Таким образом, задачей настоящего изобретения является устранение вышеописанных недостатков предшествующего уровня техники и обеспечение возможности использования лигносульфонатов как экономически более выгодных структурообразователей и как защищающих от износа, снижающих трение и защищающих от старения присадок для смазок, одновременно обеспечивающих и хорошую водостойкость смазок.

За счет добавления лигносульфоната можно сократить использование других распространенных присадок для смазок и твердых смазочных материалов, в частности -MoS2, до минимума или даже вообще отказаться от них.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение раскрыто в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения являются предметами зависимых пунктов формулы изобретения или описаны ниже.

Согласно способу, лежащему в основе настоящего изобретения, вначале получают предшественник (основу смазки) посредством смешивания по меньшей мере

- базового масла,

- жирных кислот, и/или их сложных эфиров, и/или их солей, причем соль жирной кислоты по меньшей мере частично является кальциевой солью, используемой для получения мыл, по меньшей мере - кальциевых мыл,

- при необходимости - органических и/или неорганических комплексообразователей,

- гидроксидов щелочноземельных металлов, причем гидроксиды щелочноземельных металлов содержат по меньшей мере Са(ОН)2,

- при необходимости - воды (например, как части гидроксида) и

- лигносульфоната кальция со средне-массовой молекулярной массой более 10000 г/моль,

чтобы посредством нагревания удалить низкокипящие компоненты и за счет добавления сложных эфиров обеспечить по меньшей мере взаимодействие гидроксида щелочноземельного металла с жирными кислотами и/или их сложными эфирами и лигносульфонатом, включая реакцию с комплексообразователями в той мере, насколько можно использовать комплексообразователи, реагирующие с гидроксидами щелочноземельных металлов, для образования загущенной структуры в базовом масле.

Низкокипящие компоненты - это такие компоненты, которые кипят примерно при 100°С при нормальном давлении, например - вода или С1-С4 спирты.

Предпочтительно для получения основы смазки осуществляют нагревание до температуры выше 120°С, предпочтительно - выше 180°С. Преобразование в основу смазки осуществляют в подогреваемом реакторе, который может быть выполнен в форме автоклава или вакуумного реактора.

Затем на второй стадии посредством охлаждения завершают образование загущенной структуры и при необходимости добавляют другие компоненты, такие как присадки и/или базовое масло для получения желаемой консистенции или желаемого профиля свойств. Вторую стадию можно провести в том же реакторе, что и первую, однако предпочтительно основу смазки перемещают из реактора в отдельный реактор с мешалкой для охлаждения и, при необходимости, добавления других компонентов.

При необходимости полученную таким образом смазку гомогенизируют, фильтруют и/или удаляют из нее воздух.

Предпочтительно используют загущенные Ca/Li, Li/Ca или кальцием нормальные и комплексные омыляемые жиры, к которым добавляют лигносульфонат кальция еще до фазы реакции получения основы смазки и в ходе термического процесса таким образом встраивают его в структуру смазки, что он присутствует в очень гомогенной нерастворимой в масле форме и обеспечивает очень высокие температуры каплепадения.

Благодаря использованию солей щелочноземельных металлов, предпочтительно - солей кальция, как со стороны солей жирных кислот, так и со стороны лигносульфоната обеспечивается отсутствие преобразования солей, как при получении основы смазки, так и при ее использовании.

Преобразованию солей, в частности - в натриевые соли, необходимо воспрепятствовать, чтобы получить смазку, содержащую лигносульфонат, с хорошей водостойкостью и одновременной высокой температурой каплепадения. Поэтому следует избегать использования лигносульфоната натрия и гидроксида натрия. Под водостойкостью понимают то, что смазка при испытании согласно DIN 51807-1 (издание: 04.1979) не эмульгируется водой или соответствует уровню оценки 1-90 (испытание при 90°С). Кроме того, под водостойкостью понимают то, что смазка при испытании согласно DIN 51807-2 (издание: 03.1990) соответствует уровню оценки 1-80 (испытание при 80°С).

За счет одновременного использования избытка щелочи в форме избыточного количества гидроксида кальция и, при необходимости, дополнительного ацетата кальция или других кальциевых солей как комплексообразователей должны быть обеспечены нейтрализация небольшого остатка свободных групп сульфокислоты в лигносульфоновой кислоте и исключение свойств гигроскопичности, эмульгирования в воде и стимуляции коррозии. За счет высокой рабочей температуры, превышающей 120°С, в частности - превышающей 180°С, дополнительно обеспечивается то, что остаточная влага, еще содержащаяся в лигносульфонате, полностью испаряется из реакционной среды, а не нейтрализованные при определенных условиях компоненты лигносульфоната нейтрализуются гидроксидом кальция.

В качестве базовых масел пригодны обычные смазочные масла, являющиеся жидкими при комнатной температуре. Базовое масло предпочтительно имеет кинематическую вязкость в диапазоне от 20 до 2500 мм2/с, в частности - от 40 до 500 мм2/с при 40°С.

Базовые масла могут быть классифицированы как минеральные масла или синтетические масла. В качестве минеральных масел рассматриваются, например, минеральные масла на основе нафтена и на основе парафинов, относящиеся к Группе I по классификации Американского института нефти (API). Также пригодны химически модифицированные ароматические и низкосернистые минеральные масла с низким содержанием насыщенных соединений и лучшей, чем у масел Группы I, зависимостью вязкости от температуры, относящиеся к Группам II и III по классификации API.

В качестве синтетических масел можно назвать простые полиэфиры, сложные полиэфиры, полиальфаолефины, полигликоли, алкилароматические соединения и их смеси. Простое полиэфирное соединение может содержать свободные гидроксильные группы, может быть полностью переэтерифицировано, или его концевые группы могут быть этерифицированы с образованием сложных эфиров, и/или оно может быть получено из исходного соединения с одной или несколькими гидроксильными и/или карбоксильными (-СООН) группами. Возможно также использование простых полифенильных эфиров, при необходимости - алкилированных, в качестве единственных компонентов или, что предпочтительнее, в качестве компонентов смеси. Можно использовать сложные эфиры ароматических ди-, три- или тетракарбоновых кислот с единственным или содержащимся в смеси С2-С22-спиртом, сложные эфиры адипиновой кислоты, себациновой кислоты, сложные эфиры триметилолпропана, неопентилгликоля, пентаэритрита или дипентаэритрита с алифатическими разветвленными или неразветвленными, насыщенными или ненасыщенными С2-С22 карбоновыми кислотами, сложные эфиры С18 димерных кислот с С2-С22 спиртами, комплексные сложные эфиры, в виде единственных компонентов или в виде любой смеси.

Полученные мыла являются либо чистыми кальциевыми мылами, либо смесями, содержащими кальциевые мыла, в частности - содержащими, кроме кальциевых мыл, литиевые мыла и/или алюминиевые мыла, одной или нескольких насыщенных или ненасыщенных монокарбоновых кислот, содержащих 10-32 атомов углерода, при необходимости - замещенных, в частности - содержащих 12-22 атомов углерода, особо предпочтительны соответствующие гидроксикарбоновые кислоты. Подходящими карбоновыми кислотами являются, например, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, олеиновая кислота, стеариновая кислота или бегеновая кислота; также предпочтительна 12-гидроксистеариновая кислота. Вместо свободных кислотных групп могут быть также использованы соответствующие сложные эфиры низших спиртов после омыления, например - соответствующие триглицериды, а также метиловый, этиловый, пропиловый, изопропиловый или втор-бутиловый сложные эфиры кислот/гидроксикислот для обеспечения лучшего диспергирования.

Мыла из-за присутствия комплексообразователя превращаются в комплексные мыла. Композиции смазок согласно настоящему изобретению, содержащие комплексные мыла (благодаря присутствию комплексообразователей), обладают более высокими температурами каплепадения, например - выше 200°С (DIN ISO 2176). Комплексообразователь используют в количестве от 0,5 до 20 масс.%, в частности - от 0,5 до 10 масс.%.

Комплексообразователями в контексте настоящего изобретения являются:

(а) соли щелочных металлов (предпочтительна соль лития), за исключением солей натрия, соли щелочноземельных металлов (предпочтительна соль кальция) или соли алюминия насыщенных или ненасыщенных монокарбоновых кислот или гидроксикарбоновых кислот, содержащих от 2 до 8 атомов углерода, предпочтительно - от 2 до 4 атомов углерода, или дикарбоновых кислот, содержащих от 2 до 16 атомов углерода, предпочтительно - от 2 до 12 атомов углерода, при необходимости -замещенных, и/или

(б) соли щелочных и/или щелочноземельных металлов борной кислоты и/или фосфорной кислоты, в частности - продукты их реакций с LiOH и/или Са(ОН)2.

Комплексообразователь (а) предпочтительно является только кальциевой солью, в частности, если эта соль в форме ацетата кальция используется для изготовления основы смазки. Из монокарбоновых кислот особенно подходящими являются уксусная кислота и пропионовая кислота. Также подходящими являются гидроксибензойные кислоты, такие как парагидроксибензойная кислота, салициловые кислоты, 2-гидрокси-4-гексилбензойная кислота, метагидроксибензойная кислота, 2,5-дигидроксибензойная кислота (гентизиновая кислота), 2,6-дигидроксибензойная кислота (гамма-резорциловая кислота) или 4-гидрокси-4-метоксибензойная кислота. Из дикарбоновых кислот особенно подходящими являются адипиновая кислота (C6H10O4), себациновая кислота (C10H18O4), азелаиновая кислота (C9H16O4) и/или 3-трет-бутил-адипиновая кислота (C10H18O4).

В качестве боратов (б) можно использовать, например, метаборат, диборат, тетраборат или ортоборат, например - ортоборат лития или ортоборат кальция. Из фосфатов рассматриваются дигидрофосфаты, гидрофосфаты или пирофосфаты щелочных (предпочтительно - лития) и щелочноземельных (предпочтительно - кальция) металлов.

Факультативно в качестве созагустителей можно дополнительно использовать бентониты, например - монтмориллонит (натриевые ионы которого при необходимости могут быть заменены или частично заменены на ионы аммония), алюмосиликаты, глинозем, кремниевую кислоту (например, Aerosil), маслорастворимые полимеры (например, полиолефины, поли(мет)акрилаты, полиизобутилен, полибутен или полистирол), а также ди- и полимочевину. Бентониты, алюмосиликаты, глинозем, кремниевая кислота и/или маслорастворимые полимеры могут быть добавлены при получении основы смазки или позже - на второй стадии - в качестве присадки. Ди- и полимочевина могут быть добавлены в качестве присадки.

Композиции согласно настоящему изобретению могут содержать другие добавки в качестве вспомогательных веществ. Обычными вспомогательными веществами в контексте настоящего изобретения являются антиоксиданты, антиизносные присадки, антикоррозионные средства, детергенты, красители, средства, увеличивающие смазывающую способность, регуляторы вязкости, средства, снижающие трение, и присадки высокого давления.

В качестве примеров можно назвать:

- антиоксиданты, такие как аминные соединения (например, алкиламины или 1-фениламинонафталин), ароматические амины, например - фенилнафтиламины или дифениламины, фенольные соединения (например, 2,6-ди-трет-бутил-4-метилфенол), серосодержащие антиоксиданты, дитиокарбамат цинка или дитиофосфат цинка;

- присадки высокого давления, такие как органические хлорсодержащие соединения, сера, фосфор или борат кальция, дитиофосфат кальция, органические соединения висмута;

- активные вещества, увеличивающие «маслянистость», такие как С2-С6 полиолы, жирные кислоты, сложные эфиры жирных кислот или животные или растительные масла;

антикоррозионные средства, например - петролеумсульфонат, динонилнафталинсульфонат или сорбитановый сложный эфир;

- деактиваторы металлов, например - бензотриазол или нитрит натрия;

- регуляторы вязкости, например - полиметакрилат, полиизобутилен, олиго-дец-1-ен и полистирол;

- антиизносные присадки и средства, снижающие трение, такие как органомолибденовые комплексы (ОМС), молибдена диалкилдитиофосфаты, молибдена диалкилдитиокарбаматы или молибдена сульфида диалкилдитиокарбаматы, в частности - молибдена ди-н-бутилдитиокарбамат и молибдена дисульфида диалкилдитиокарбамат (Mo2OmSn (диалкилкарбамат)2, где m - от 0 до 3, a n - от 4 до 1),

- присадки, снижающие трение, например - функциональные полимеры, такие как олеиламиды, органические соединения на основе простых полиэфиров и амидов, например - алкилполиэтиленгликоля тетрадециленгликолевый эфир.

Кроме того, композиции смазок согласно настоящему изобретению содержат стандартные присадки, действующие против коррозии, окисления и для защиты против влияний металлов, которые функционируют как хелатирующие соединения, акцепторы свободных радикалов, УФ-преобразователи, средства для образования реакционного слоя и т.п.

В качестве твердых смазочных материалов могут быть использованы, например, порошкообразные полимеры, такие как полиамиды, полиимиды или ПТФЭ, графит, оксиды металлов, нитрид бора, сульфиды металлов, например - дисульфид молибдена, дисульфид вольфрама и смешанные сульфиды на основе вольфрама, молибдена, висмута, олова и цинка, неорганические соли щелочных и щелочноземельных металлов, например - карбонат кальция, фосфаты натрия и кальция. Твердые смазочные материалы можно разделить на следующие четыре группы: соединения со слоистой решетчатой структурой, такие как молибдена дисульфид и вольфрама дисульфид, графит, гексагональный нитрид бора и некоторые галогениды металлов; оксидные и гидроксидные соединения переходных и щелочноземельных металлов или их карбонаты или фосфаты; мягкие металлы и/или полимеры. Желаемые предпочтительные смазывающие свойства можно отрегулировать за счет использования лигносульфонатов без необходимости использования твердых смазочных материалов. Во многих случаях от твердых смазочных материалов можно вообще отказаться или по меньшей мере заметно уменьшить их количество. В случае использования твердых смазочных материалов предпочтителен графит.

В качестве лигносульфоната используют лигносульфонаты кальция с молекулярной массой (Mw, средне-массовое значение молекулярной массы) более 10000, в частности - более 12000 или даже более 15000 г/моль, например - от 10000 до 65000 г/моль или от 15000 до 65000 г/моль, которые содержат от 2 до 12 масс.% серы, предпочтительно - от 4 до 10 масс.% серы (в пересчете на элементарную серу), и/или от 5 до 15 масс.% кальция, предпочтительно - от 8 до 15 масс.% кальция (в пересчете на Са). Кроме лигносульфонатов кальция, можно дополнительно использовать другие лигносульфонаты щелочноземельных металлов. Средне-массовую молекулярную массу определяют, например, с помощью эксклюзионной хроматографии. Подходящим способом является способ SEC-MALLS, описанный в статье G.E.Fredheim, S.M.Braaten and B.E.Christensen «Comparison of molecular weight and molecular weight distribution of softwood and hardwood lignosulfonates», опубликованной в журнале «Journal of Wood Chemistry and Technology», том 23, №2, с.197-215, 2003, и в статье «Molecular weight determination of lignosulfonates by size exclusion chromatography and multi-angle laser scattering» тех же авторов, опубликованной в журнале «Journal of Chromatography F», том 942, выпуск 1-2, 4 января 2002 г., с.191-199 (мобильная фаза: фосфат-ДМСО-ДСН, стационарная фаза: жесткий гель Jordi-DVB (дивинилбензол с привитой глюкозой), как описано в пункте 2.5). Подходящими лигносульфонатами являются, например, коммерчески доступные продукты Norlig 11 D и Borrement Ca 120 производства компании Borregard Lignotech.

Смазка согласно настоящему изобретению отличается следующим составом:

а) от 55 до 92 масс.%, в частности - от 70 до 85 масс.%, базового масла,

б) от 0 до 40 масс.%, в частности - от 2 до 10 масс.5, присадок,

в) от 3 до 40 масс.%, в частности - от 5 до 20 масс.%, мыл, и

г) от 0 до 20 масс.% или от 0,5 до 20 масс.%, в частности - от 0,5 до 10 масс.%, комплексообразователя, и

д) избыточное количество Са(ОН)2, предпочтительно - от 0,01 до 2 масс.%,

е) от 0,5 до 50 масс.%, предпочтительно - от 2 до 15 масс.%, и особо предпочтительно - от 3 до 8 масс.%, лигносульфоната, в частности - лигносульфоната кальция,

во всех случаях указаны проценты от общей массы композиции, а компоненты и их предпочтительные варианты определены выше.

Было обнаружено, что лигносульфонаты в водостойких смазках действуют как структурообразователи с такими же свойствами как твердые смазочные материалы или антиизносные присадки и замедлители старения. Одновременно были неожиданно обнаружены синергистические взаимодействия лигносульфонатов с другими твердыми смазочными материалами, например - с графитом или карбонатом кальция.

Также было обнаружено, что лигносульфонаты являются многофункциональными компонентами смазочных материалов. Благодаря большому количеству полярных групп и ароматических структур, полимерному строению и плохой растворимости во всех видах смазочных масел лигносульфонаты можно использовать не только как загущающий компонент, но и как твердые смазочные материалы в консистентных смазках и пластичных смазках. Кроме того, наличие серы способствует эффекту EP/AW-присадок в смазках, а фенольные структуры обеспечивают эффект противодействия старению.

Считается, что структура лигносульфоната вследствие большого количества полимерных и полярных ароматических мономеров является преимущественно плоскостной. Поэтому под действием внешних сил трения и сдвига эти вещества очень легко образуют слоистые структуры на поверхностях металлов, причем ароматические ядра лигносульфоната вступают в ассоциативное взаимодействие с поверхностью металла, и даже при больших нагрузках или высоком давлении металлические детали, образующие пару трения, эффективно и длительно остаются отделенными друг от друга.

Если лигносульфонаты добавляют еще до начала фазы реакции при получении мыльных загустителей, в частности - комплексных кальциевых мыл, то они, во-первых, обеспечивают дополнительный загущающий эффект и высокую температуру каплепадения, в во-вторых, улучшают антиизносные и смазывающие эффекты соответствующих композиций смазок. Поэтому для распределения и действия присадок и твердых смазочных материалов благоприятно, если они во время фазы реакции химически или механически встраиваются в структуру загустителя in situ в качестве дополнительного структурного элемента.

Для получения мыльных смазок с высокими температурами каплепадения на предшествующем уровне техники во многих случаях было необходимо использовать специально обработанные и дорогие жирные кислоты, например - 12-гидроксистеариновую кислоту, или специальные комплексообразователи, например -бораты или соли уксусной кислоты, себациновой кислоты и азелаиновой кислоты, которые вообще не оказывают или оказывают лишь незначительный одновременный эффект в качестве антиизносных или снижающих трение присадок. За счет использования лигносульфонатов можно снизить использование этих компонентов или вообще от них отказаться. Кроме того, использование лигносульфонатов кальция обеспечивает возможность получения высокоэффективных смазок на основе воспроизводимых сырьевых материалов и отказаться от использования присадок, оказывающих вредное влияние на окружающую среду.

Если масла, состоящие из неизмененных или слегка модифицированных нативных сложных эфиров жирных кислот, загущают металлическими мылами на основе животных или растительных жирных кислот и используют лигносульфонаты в качестве единственных дополнительных загущающих и присадочных компонентов, то получают смазки, которые, вплоть до используемого для получения металлических мыл гидроксида кальция, производят исключительно на основе воспроизводимых сырьевых материалов. Эти смазки защищают от старения и износа, повышают предельную нагрузку по задиранию и снижают трение благодаря использованию лигносульфонатов в качестве загущающих компонентов.

Смазки согласно настоящему изобретению особенно хорошо подходят для применения в приводных валах с шарнирами равных угловых скоростей, подшипниках качения и коробках передач.

Поскольку используемые базовые масла состоят из легко биологически разлагаемых сложных эфиров, например - из сложных эфиров, содержащих преимущественно воспроизводимые сырьевые материалы, то смазки согласно настоящему изобретению можно использовать в проточных смазочных системах в экологически чувствительных областях (например, в горнодобывающей промышленности и сельском хозяйстве).

В особом случае смазывания не требующих технического обслуживания приводных валов с шарнирами равных угловых скоростей с использованием лигносульфоната кальция впервые была получена композиция смазки, которая, в противоположность предшествующему уровню техники, абсолютно без использования MoS2 и других органических и неорганических соединений молибдена обеспечивает длительный срок службы и высокую эффективность.

Кроме того, отказ от других присадок, таких как присадки, снижающие трение, увеличивающие предельную нагрузку по задиранию и защищающие от износа, обеспечивает очень хорошую совместимость со стандартными материалами гофрированных чехлов приводных валов с шарнирами равных угловых скоростей, таких как хлоропреновый каучук и термопластичные полиэфирэфиры. Поскольку сера, содержащаяся в лигносульфонате, связана в термостабильных сульфонатных группах, то в отличие от серы, связанной в стандартных присадках, она может высвобождаться только при очень высоких температурах или энергиях активации, которые в прикладных задачах, связанных со смазками, возникают только в трибоконтактах при высоких нагрузках. За счет этого в значительной степени предотвращаются нежелательная вулканизация или сшивание каучуковых материалов за счет серы, высвобождающейся из состарившейся смазки.

Благодаря использованию лигносульфоната кальция в композиции смазки, являющейся щелочной за счет избытка гидроксида кальция, предотвращается гидролитическое действие свободной лигносульфокислоты на материалы гофрированных чехлов, такие как термопластичные полиэфирэфиры.

Особым аспектом настоящего изобретение является получение оптимизированных по цене композиций смазок для мест смазывания с высокими нагрузками, в частности - для шарниров равных угловых скоростей, которые обладают хорошей совместимостью с гофрированными чехлами, состоящими из термопластичных полиэфирэфиров (ТРЕ) и хлоропренов (CR), при одновременно высокой эффективности, низком износе и длительном сроке службы.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример А (сравнительный пример)

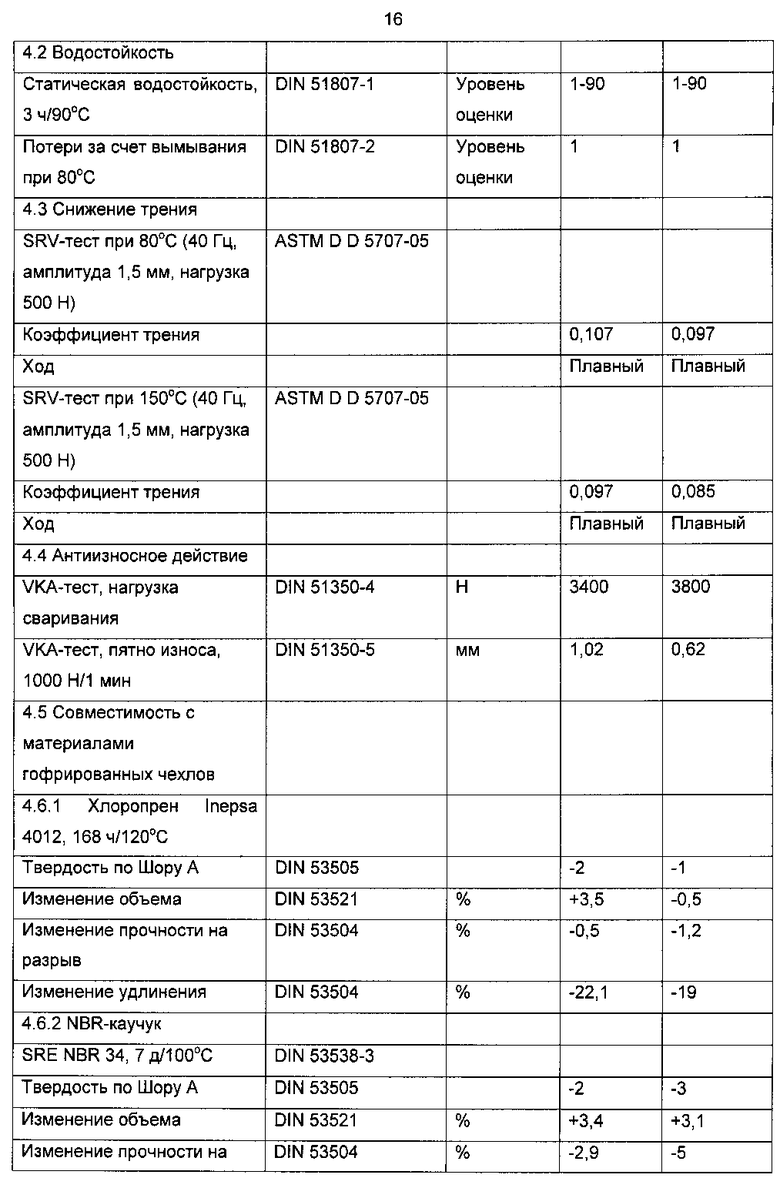

В реактор, содержавший 12000 г смеси базового масла, загружали 958 г жирной кислоты, 958 г говяжьего сала, 958 г ацетата кальция, 27,7 г тринатрийфосфата, 27,7 г бората кальция и 358 г гидроксида кальция и добавляли 150 мл воды. Исходную смесь по заданной температурной программе нагревали до 198°С при перемешивании и при этом испаряли добавленную воду и реакционную воду. Во время фазы охлаждения к смеси при определенных температурах добавляли различные присадки (см. Таблицу).

После доведения смеси до желаемой консистенции посредством добавления 3700 г смеси базового масла конечный продукт гомогенизировали с помощью зубчатой коллоидной мельницы. Полученную таким образом смазку можно использовать, например, в качестве смазки для приводных валов с шарнирами равных угловых скоростей.

Пример В

В реактор, содержавший 14000 г смеси базового масла, загружали 460 г жирной кислоты, 445 г говяжьего сала, 460 г ацетата кальция, 27,7 г тринатрийфосфата, 27,7 г бората кальция, 168 г гидроксида кальция и 920 г лигносульфоната кальция (порошок Nordig 11D производства компании Borregard Lignotech) и добавляли 150 мл воды. Исходную смесь по заданной температурной программе нагревали до 208°С при перемешивании и при этом испаряли добавленную воду и реакционную воду. Во время фазы охлаждения к смеси при определенных температурах добавляли различные присадки (см. Таблицу).

После доведения смеси до желаемой консистенции посредством добавления 3450 г смеси базового масла конечный продукт гомогенизировали с помощью зубчатой коллоидной мельницы. Полученную таким образом смазку можно использовать, например, в качестве смазки для приводных валов с шарнирами равных угловых скоростей.

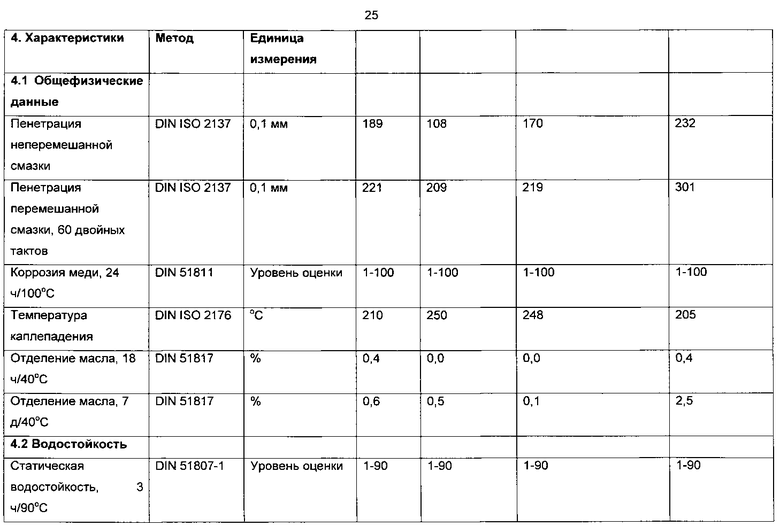

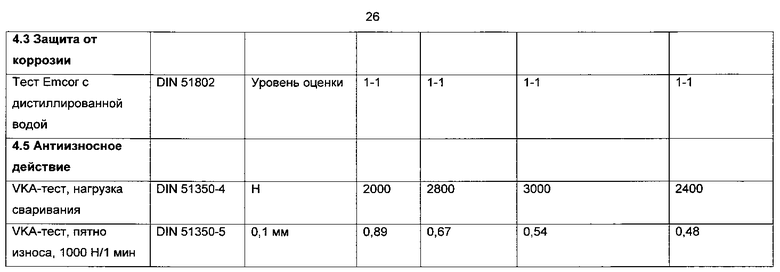

Пример С (сравнительный пример)

В реактор, содержавший 5000 г смеси базового масла, загружали 800 г 12-гидроксистеариновой кислоты, 288 г себациновой кислоты, 388 г ацетата кальция и 157,3 г гидроксида кальция. Растворяли 64 г LiOH ´ H2O в 250 мл воды и добавляли к смеси. Исходную смесь по заданной температурной программе нагревали до 200°С при перемешивании и при этом испаряли добавленную воду и реакционную воду. Во время фазы охлаждения к смеси при определенных температурах добавляли присадки.

После доведения смеси до желаемой консистенции посредством добавления 3116 г смеси базового масла конечный продукт гомогенизировали с помощью зубчатой

коллоидной мельницы. Полученную таким образом смазку можно использовать, например, в качестве смазки для подшипников качения.

Пример D

В реактор, содержавший 5000 г смеси базового масла, загружали 600 г 12-гидроксистеариновой кислоты, 216 г себациновой кислоты, 291 г ацетата кальция, 720 г гидроксида кальция и 300 г лигносульфоната кальция (порошок Nordig 11D производства компании Borregard Lignotech). Растворяли 48 г LiOH ´ H2O в 250 мл воды и добавляли к смеси. Исходную смесь по заданной температурной программе нагревали до 200°С при перемешивании и при этом испаряли добавленную воду и реакционную воду. Во время фазы охлаждения к смеси при определенных температурах добавляли присадки.

После доведения смеси до желаемой консистенции посредством добавления 3116 г смеси базового масла конечный продукт гомогенизировали с помощью зубчатой коллоидной мельницы. Полученную таким образом смазку можно использовать, например, в качестве смазки для подшипников качения.

Пример Е (сравнительный пример)

В реактор, содержавший 12000 г смеси базового масла, загружали 1380 г жирной кислоты, 1360 г говяжьего сала, 80 г тринатрийфосфата, 80 г бората кальция, 1400 г ацетата кальция и 493 г гидроксида кальция и добавляли 150 мл воды. Исходную смесь по заданной температурной программе нагревали до 230°С при перемешивании и при этом испаряли добавленную воду и реакционную воду. Во время фазы охлаждения к смеси при определенных температурах добавляли присадки.

После доведения смеси до желаемой консистенции посредством добавления 3125 г смеси базового масла конечный продукт гомогенизировали с помощью зубчатой коллоидной мельницы. Полученную таким образом смазку можно использовать, например, в качестве смазки для подшипников качения.

Пример F

В реактор, содержавший 12000 г смеси базового масла, загружали 1260 г жирной кислоты, 1240 г говяжьего сала, 80 г тринатрийфосфата, 80 г бората кальция, 1278 г ацетата кальция, 493 г гидроксида кальция и 885 г лигносульфоната кальция (порошок Nordig 11D производства компании Borregard Lignotech) и добавляли 150 мл воды. Исходную смесь по заданной температурной программе нагревали до 225°С при перемешивании и при этом испаряли добавленную воду и реакционную воду. Во время фазы охлаждения к смеси при определенных температурах добавляли присадки.

После доведения смеси до желаемой консистенции посредством добавления 3125 г смеси базового масла конечный продукт гомогенизировали с помощью зубчатой коллоидной мельницы. Полученную таким образом смазку можно использовать, например, в качестве смазки для подшипников качения.

Пример G (сравнительный пример)

В реактор, содержавший 3500 г метилолеатного эфира, загружали 975 г 12-гидростеарата кальция, 225 г ацетата кальция и 15 г бората кальция. Исходную смесь по заданной температурной программе нагревали до 200°С при перемешивании. Во время фазы охлаждения к смеси при определенных температурах добавляли присадки.

После доведения смеси до желаемой консистенции посредством добавления 180 г метилолеатного эфира конечный продукт гомогенизировали с помощью 3-вальцовой дробилки. Полученная таким образом смазка состоит преимущественно из воспроизводимых сырьевых материалов.

Пример Н

В реактор, содержавший 1965 г метилолеатного эфира, загружали 841 г 12-гидростеарата кальция, 219,5 г ацетата кальция, 15 г бората кальция и 418 г лигносульфоната кальция (порошок Nordig 11D производства компании Borregard Lignotech). Исходную смесь по заданной температурной программе нагревали до 200°С при перемешивании. Во время фазы охлаждения к смеси при определенных температурах добавляли присадки. После доведения смеси до желаемой консистенции посредством добавления 16840 г триметилолпропантриолеатного эфира конечный продукт гомогенизировали с помощью трехвальцовой дробилки. Полученная таким образом смазка состоит преимущественно из воспроизводимых сырьевых материалов.

Примеры I и J

Получение продуктов в композициях из Примеров I и J соответствует получению продукта из Примера Н, но с использованием различных количеств 12-дигидроксистеарата кальция, ацетата кальция и линосульфоната кальция, а также различных композиций сложноэфирных базовых масел. Полученные таким образом смазки состоят преимущественно из воспроизводимых сырьевых материалов.

Настоящее изобретение относится к способу получения смазок, содержащих лигносульфонат, включающему: а) стадию смешивания: - по меньшей мере одного базового масла, - по меньшей мере одного кальциевого мыла насыщенной или ненасыщенной монокарбоновой кислоты, содержащей от 10 до 32 атомов углерода, возможно замещенной, - по меньшей мере одного комплексообразователя, выбранного из: i) соли щелочного металла, за исключением соли натрия, соли щелочноземельного металла или соли алюминия насыщенной или ненасыщенной монокарбоновой кислоты или гидроксикарбоновой кислоты, содержащей от 2 до 8 атомов углерода, дикарбоновой кислоты, содержащей от 2 до 16 атомов углерода, причем каждая из этих кислот может быть замещенной, ii) соли щелочного и/или щелочноземельного металла борной кислоты и/или фосфорной кислоты, включая продукты их реакций с LiOH и/или Са(ОН)2, и iii) их смесей, и - по меньшей мере лигносульфоната кальция со среднемассовой молекулярной массой более 10000 г/моль, нагревания смеси до температуры выше 120°С для инициации реакции и удаления низкокипящих компонентов с получением основы смазки, и б) стадию охлаждения и добавления базового масла и, при необходимости, присадок при перемешивании. Также настоящее изобретение относится к композиции смазки и к применению смазки (варианты). Техническим результатом настоящего изобретения является использование лигносульфонатов в качестве структурообразователей, а также в качестве присадок, защищающих от износа, снижающих трение и защищающих от старения. 3 н. и 26 з.п. ф-лы, 10 пр., 3 табл.

1. Способ получения смазок, содержащих лигносульфонат, включающий:

а) стадию смешивания:

- по меньшей мере одного базового масла,

- по меньшей мере одного кальциевого мыла насыщенной или ненасыщенной монокарбоновой кислоты, содержащей от 10 до 32 атомов углерода, возможно замещенной,

- по меньшей мере одного комплексообразователя, выбранного из:

i) соли щелочного металла, за исключением соли натрия, соли щелочноземельного металла или соли алюминия насыщенной или ненасыщенной монокарбоновой кислоты или гидроксикарбоновой кислоты, содержащей от 2 до 8 атомов углерода, дикарбоновой кислоты, содержащей от 2 до 16 атомов углерода, причем каждая из этих кислот может быть замещенной,

ii) соли щелочного и/или щелочноземельного металла борной кислоты и/или фосфорной кислоты, включая продукты их реакций с LiOH и/или Са(ОН)2, и

iii) их смесей, и

- по меньшей мере лигносульфоната кальция со среднемассовой молекулярной массой более 10000 г/моль,

нагревания смеси до температуры выше 120°С для инициации реакции и удаления низкокипящих компонентов с получением основы смазки, и

б) стадию охлаждения и добавления базового масла и, при необходимости, присадок при перемешивании.

2. Способ по п. 1, отличающийся тем, что на стадии а) добавляют гидроксид кальция, при необходимости, с другими гидроксидами щелочноземельных металлов.

3. Способ по п. 1, отличающийся тем, что смазка является щелочной за счет добавления гидроксида кальция в избытке.

4. Способ по п. 1, отличающийся тем, что нагревание осуществляют до температур более 180°С.

5. Способ по п. 1, отличающийся тем, что кроме гидроксида кальция на стадии а) используют также гидроксид лития, гидроксид магния и/или гидроксид алюминия, и/или алкоголяты алюминия и/или оксоалкоголяты алюминия, и/или литиевые, магниевые и/или алюминиевые мыла насыщенной или ненасыщенной монокарбоновой кислоты, содержащей от 10 до 32 атомов углерода, которая может быть замещенной.

6. Способ по п. 1, отличающийся тем, что получают смазку, содержащую независимо друг от друга следующие компоненты:

- от 55 до 92 мас.% базового масла,

- от 0 до 40 мас.% присадок,

- от 3 до 40 мас.% кальциевых мыл, и

- от 0,5 до 10 мас.% комплексообразователя, и

- при необходимости, избыток Са(ОН)2, и

- от 0,5 до 15 мас.% лигносульфоната кальция, при необходимости, в дополнение к лигносульфонатам других щелочноземельных металлов,

во всех случаях - в процентах от общей массы композиции смазки.

7. Способ по п. 1, отличающийся тем, что основу смазки на стадии а) можно получить с использованием

- от 40 до 70 мас.% базового масла,

- от 10 до 60 мас.% кальциевых мыл, и

- от 5 до 30 мас.% комплексообразователя, и

- при необходимости, избытка Са(ОН)2, и

- от 0,7 до 30 мас.% лигносульфоната кальция, при необходимости, в дополнение к лигносульфонатам других щелочноземельных металлов,

во всех случаях - в процентах от общей массы основы смазки.

8. Способ по п. 1, отличающийся тем, что основа смазки содержит, независимо друг от друга, от 0,2 до 5 мас.% графита, и/или не содержит твердого смазочного материала, или содержит менее 1 мас.% твердого смазочного материала.

9. Способ по п. 1, отличающийся тем, что кальциевое мыло получают in situ как продукт реакции гидроксида кальция с насыщенной или ненасыщенной монокарбоновой кислотой, содержащей от 10 до 32 атомов углерода, которая может быть замещена, в виде сложного эфира или ангидрида.

10. Способ по п. 9, отличающийся тем, что насыщенная или ненасыщенная монокарбоновая кислота может быть замещена гидроксильной группой.

11. Способ по п. 1, отличающийся тем, что на стадии а) добавляют комплексообразователь в виде продукта реакции кальциевой соли с насыщенной или ненасыщенной монокарбоновой кислотой, содержащей от 2 до 8 атомов углерода, или дикарбоновой кислотой, содержащей от 2 до 16 атомов углерода, каждая из которых, при необходимости, может быть замещена, в виде сложного эфира или ангидрида.

12. Способ по п. 1, отличающийся тем, что на стадии а) добавляют комплексообразователь в виде продукта реакции гидроксида кальция с насыщенной или ненасыщенной монокарбоновой кислотой, содержащей от 2 до 8 атомов углерода, или дикарбоновой кислотой, содержащей от 2 до 16 атомов углерода, каждая из которых, при необходимости, может быть замещена, в виде сложного эфира или ангидрида.

13. Способ по п. 11 или 12, отличающийся тем, что насыщенная или ненасыщенная монокарбоновая кислота или дикарбоновая кислота может быть замещена гидроксильной группой.

14. Способ по п. 1, отличающийся тем, что комплексообразователем является кальциевая соль карбоновой кислоты, и его получают in situ на стадии а) за счет добавления насыщенной или ненасыщенной монокарбоновой кислоты, содержащей от 2 до 8 атомов углерода, или дикарбоновой кислоты, содержащей от 2 до 16 атомов углерода, каждая из которых, при необходимости, может быть замещена, в виде сложного эфира или ангидрида.

15. Способ по п. 14, отличающийся тем, что насыщенная или ненасыщенная монокарбоновая кислота или дикарбоновая кислота может быть замещена гидроксильной группой.

16. Способ по п. 1, отличающийся тем, что лигносульфонат кальция перед добавлением обезвоживают до содержания воды менее 0,5 мас.%.

17. Способ по п. 16, отличающийся тем, что лигносульфонат кальция обезвоживают посредством нагревания в базовом масле до температуры выше 95°С.

18. Способ по п. 1, отличающийся тем, что композиция содержит комплексообразователь в количестве от 0,5 до 20 мас.%.

19. Композиция смазки, содержащая

- от 55 до 92 мас.% базового масла,

- от 0 до 40 мас.% присадок,

- от 3 до 40 мас.% кальциевых мыл насыщенной или ненасыщенной монокарбоновой кислоты, содержащей от 10 до 32 атомов углерода, которая может быть замещена,

- от 0,5 до 10 мас.% комплексообразователя, выбранного из:

i) соли щелочного металла, за исключением соли натрия, соли щелочноземельного металла или соли алюминия насыщенной или ненасыщенной монокарбоновой кислоты или гидроксикарбоновых кислот, содержащих от 2 до 8 атомов углерода, или дикарбоновой кислоты, содержащей от 2 до 16 атомов углерода, причем любая из этих кислот может быть замещенной,

ii) соли щелочного и/или щелочноземельного металла борной кислоты и/или фосфорной кислоты, включая продукты их реакции с LiOH и/или Са(ОН)2, при необходимости - с избытком Са(ОН)2, и

iii) их смесей, и

- от 0,5 до 15 мас.% лигносульфоната кальция, при необходимости, в дополнение к лигносульфонатам других щелочноземельных металлов,

во всех случаях - в процентах от общей массы композиции смазки,

причем композиция имеет значение пенетрации конуса (пенетрации перемешанной смазки) в диапазоне от 265 до 385 мм/10 (при 25°С), определенное согласно ISO 2137.

20. Композиция по п. 19, отличающаяся тем, что она имеет значение пенетрации конуса (пенетрации перемешанной смазки) в диапазоне от 285 до 355 мм/10 (при 25°С), определенное согласно ISO 2137.

21. Композиция по п. 19, отличающаяся тем, что базовое масло имеет кинематическую вязкость в диапазоне от 20 до 2500 мм2/с при 40°С.

22. Композиция по п. 19, отличающаяся тем, что комплексообразователь состоит из:

- соли щелочного металла или соли щелочноземельного металла насыщенной или ненасыщенной монокарбоновой кислоты, содержащей от 2 до 8 атомов углерода, или дикарбоновой кислоты, содержащей от 2 до 16 атомов углерода, каждая из которых может быть замещенной.

23. Композиция по п. 19, отличающаяся тем, что присадка содержит одно или несколько веществ, выбранных из следующей группы:

- аминные соединения, фенольные соединения, серосодержащие антиоксиданты, дитиокарбамат цинка или дитиофосфат цинка в качестве антиоксидантов;

- хлорорганические соединения, сера, фосфор или борат кальция, дитиофосфат цинка, органические соединения висмута в качестве присадок высокого давления;

- С2-С6 полиолы, жирные кислоты, сложные эфиры жирных кислот или животные или растительные масла;

- петролеумсульфонат, динонилнафталинсульфонат или сорбитановый сложный эфир в качестве антикоррозионных средств;

- бензотриазол или нитрит натрия в качестве деактиваторов металлов;

- полиметакрилат, полиизобутилен, олиго-дец-1-ен и полистиролы в качестве регуляторов вязкости;

диалкилдитиокарбаматы молибдена, или сульфида молибдена диалкилдитиокарбаматы, или ароматические амины в качестве антиизносных присадок;

- функциональные полимеры, такие как олеиламиды, органические соединения на основе простых полиэфиров и амидов, или молибдена дитиокарбамат в качестве антифрикционных присадок; и

- порошкообразные полимеры, такие как полиамиды, полиимиды или политетрафторэтилен, графит, оксиды металлов, нитрид бора, сульфиды металлов, такие как дисульфид молибдена, дисульфид вольфрама или смешанные сульфиды на основе вольфрама, молибдена, висмута, олова и цинка, неорганические соли щелочных и щелочноземельных металлов, такие как карбонат кальция, фосфаты натрия и кальция, в качестве твердых смазочных материалов.

24. Композиция по п. 19, отличающаяся тем, что смазка является водостойкой:

а) по результатам испытания согласно DIN 51807-1 имеет уровень оценки 1-90 и/или

б) по результатам испытания согласно DIN 51807-2 имеет уровень оценки 1-80.

25. Композиция по п. 19, отличающаяся тем, что лигносульфонат кальция имеет среднемассовую молекулярную массу (Mw) более 10000 г/моль и независимо содержит от 2 до 12 мас.% серы (в пересчете на элементарную серу), и/или также независимо содержит от 5 до 15 мас.% кальция.

26. Композиция по п. 19, отличающаяся тем, что смазка содержит базовое масло на основе воспроизводимых сырьевых материалов и/или базовое масло, более 95% которого получено из воспроизводимых сырьевых материалов.

27. Композиция по п. 19, отличающаяся тем, что она имеет температуру каплепадения более 200°С согласно DIN ISO 2176.

28. Применение композиции по любому из пп. 19-27 для смазки по меньшей мере коробки передач.

29. Применение композиции по любому из пп.19-27 для смазки точек смазывания в шарнире равных угловых скоростей с гофрированным чехлом, материал которого представляет собой термопластичные полиэфирэфиры.

| US 3249537 A1, 03.05.1966 | |||

| US 4409112 A, 11.10.1983 | |||

| ДВУХКООРДИНАТНЫЙ ФОТОЭЛЕМЕНТ | 1971 |

|

SU425143A1 |

| JP 63270798 A, 09.11.1988 | |||

| СМАЗКА ДЛЯ ЗАГОТОВОК ПРИ ГОРЯЧЕЙ ИЛИ ПОЛУГОРЯЧЕЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2002 |

|

RU2224011C1 |

Авторы

Даты

2015-06-27—Публикация

2011-01-31—Подача