ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к сополимерам акрилатов и олефинов и к способу получения этих полимеров. Настоящее изобретение также направлено на смазочные композиции, содержащие эти сополимеры, а также на применение этих сополимеров в качестве присадки для смазочных материалов или синтетической базовой жидкости в композиции смазочного масла, предпочтительно в композиции редукторного масла, композиции трансмиссионного масла, композиции масла для гидравлических систем, композиции моторного масла, композиции судового масла, композиции промышленного смазочного масла или в консистентной смазке.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к области смазывания. Смазочные материалы представляют собой композиции, которые снижают трение между поверхностями. В дополнение к обеспечению свободы движений между двумя поверхностями и снижению механического износа поверхностей, смазочный материал также может замедлять коррозию поверхностей и/или может замедлять повреждение поверхностей, вызываемое нагреванием или окислением. Примеры смазочных композиций включают без ограничений моторное масло, жидкости для трансмиссии, масла для коробки передачи, смазочные масла для промышленности, консистентные смазки и масла для обработки металлов.

Смазочные материалы обычно содержат базовую жидкость и различные количества присадок. Традиционными базовыми жидкостями являются углеводороды, такие как минеральные масла. Термины «базовое масло» или «базовая жидкость» в большинстве случаев используются взаимозаменяемо. В данном документе «базовая жидкость» используется в качестве общего термина.

С базовой жидкостью можно комбинировать большое разнообразие присадок, в зависимости от предполагаемого применения смазочного материала. Примеры присадок для смазочных материалов включают без ограничений присадки, улучшающие индекс вязкости, загустители, замедлители окисления, замедлители коррозии, диспергирующие средства, присадки для работы в условиях высоких давлений, противовспенивающие средства и дезактиваторы металлов.

Типичные неполимерные базовые жидкости менее эффективны в качестве смазочных материалов из-за их низкой вязкости и дополнительно снижающейся вязкости при более высоких рабочих температурах. Следовательно, полимерные присадки применяются для загущения базового масла и снижения изменения вязкости при изменении температуры. Термин «индекс вязкости» (VI) применяют для описания такого изменения вязкости с изменением температуры. Чем ниже VI, тем больше изменение вязкости с изменением температуры и наоборот. Таким образом, для составов смазочных материалов требуется высокий VI. Для улучшения VI в состав смазочного материала можно добавлять полимерные присадки или присадки, улучшающие индекс вязкости (VII).

В данной области хорошо известно, что для применения в улучшителях VI алкилакрилаты не рекомендованы, и коммерческие улучшители VI сделаны на основе метакрилатов. Наряду с тем, что существуют литературные источники (Rashad et al. J. of Petr. Sci. and Engineering 2012, 173-177; Evin et al. J. of Sol. Chem 1994, 325-338) и патенты (WO 96/17517), общеизвестно, что характеристики полиакрилатов в качестве улучшителя VI хуже, чем характеристики полиметакрилатов. В частности, в WO 96/17517 упоминается, что было неожиданно обнаружено, что сложные эфиры на основе поли(алкилакрилат) обычно не снижают в достаточной мере влияние температуры на вязкость при их использовании в гидравлических жидкостях.

Недостатком добавления полимерных присадок в состав смазочного материала является то, что они будут подвергаться напряжению сдвига и будут механически разрушаться с течением времени. Высокомолекулярные полимеры являются лучшими загустителями, но они будут более подвержены напряжению сдвига, приводящему к разрушению полимера. Чтобы уменьшить величину разрушения полимера, можно уменьшать молекулярную массу полимера, за счет чего получая более устойчивый на сдвиг полимер. Эти устойчивые на сдвиг низкомолекулярные полимеры больше не являются очень эффективными загустителями, и для достижения требуемой вязкости их следует применять в смазочном материале в более высоких концентрациях. Эти низкомолекулярные полимеры, как правило, характеризуются молекулярной массой ниже 20000 г/моль и также называются синтетическими высоковязкими базовыми жидкостями. Высоковязкие базовые жидкости используются для поднятия VI и для загущения составов смазочного материала с высокими требованиями прочности на сдвиг. Типичным вариантом применения является применение редукторных масел, к которым предъявляются очень высокие требования из-за высоких механических нагрузок и широкого диапазона рабочих температур.

Типичные продукты на этом рынке представляют собой высоковязкие полиальфаолефины (PAO) и металлоценовые полиальфаолефины (mPAO), обычно продаваемые с вязкостью в диапазоне от 40 до 300 сСт при 100°C (Choudary et al. Lubr. Sci. 2012, 23-44), главной особенностью которых являются хорошие технологические свойства с точки зрения вязкости, поскольку эти базовые жидкости являются полимерными по природе и обеспечивают улучшенный индекс вязкости. Однако их недостаток заключается в их низкой полярности. Из-за аполярной природы базовых масел на основе PAO пакеты DI и продукты старения плохо растворяются в масле, что вызывает различные проблемы.

Уже было описано, что более высокая полярность обеспечивается сополимерами альфа-олефинов с малеатами (DE 3223694), сополимерами альфа-олефинов и акрилатов (DE 2243064), сополимерами альфа-олефинов и метакрилатов (EP 0471266) или терполимерами на основе вышеуказанных мономеров (WO 2020078770). В качестве альтернативы можно использовать совместимые с маслом сложные полиэфиры (WO 0146350), полиалкил(мет)акрилаты (DE 102010028195) или поливиниловые эфиры (US 20130165360). Большим преимуществом при использовании полярных высоковязких базовых жидкостей является то, что не требуется использование полярных низковязких жидкостей, таких как сложные эфиры, в качестве улучшающих совместимость средств для полярных присадок для смазочных материалов. Полярные низковязкие жидкости, как известно, вызывают проблемы с покрытиями и уплотнениями, что является меньшей проблемой для высоковязких жидкостей.

Существующие продукты, такие как полиолефины (PAO), не обладают необходимыми показателями эксплуатационных качеств для некоторых вариантов применения. Также существует потребность в обеспечении альтернативных решений в области масел для промышленного оборудования, а не только для промышленных смазочных материалов. В частности, было бы желательно заменить существующие высоковязкие полиальфаолефины, поскольку эти продукты являются дорогими и не обеспечивают достаточную растворимость для важнейших компонентов состава.

Следовательно, целью настоящего изобретения является обеспечение высокоустойчивых на сдвиг синтетических базовых жидкостей или присадок для смазочного масла, которые в композициях смазочный масел характеризуются положительным влиянием на растворимость в масле и растворимость компонентов, а также на эксплуатационные качества при низких температурах. Кроме того, эти новые полимеры должны быть способны загущать масло до требуемой вязкости. Эти высокоустойчивые на сдвиг полимеры также должны характеризоваться высоким индексом вязкости, высокой точкой воспламенения и хорошей термоокислительной стабильностью.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения неожиданно обнаружили, что сополимеры акрилатов и олефинов, как определено в пункте 1 формулы изобретения, пригодны в качестве высокоустойчивых на сдвиг присадок для смазочных масел или синтетических базовых жидкостей, в зависимости от их дозировки в смазочной композиции. Сополимеры акрилатов и олефинов согласно настоящему изобретению характеризуются более высоким индексом вязкости, чем их метакрилатные аналоги, как проиллюстрировано в экспериментальной части настоящего изобретения, что было неожиданным. Авторы настоящего изобретения обнаружили, что боковые цепочки полученного полимера, которые получены из акрилатного мономера, а также из альфа-олефина, являются важными для достижения комбинации высокого VI и хороших низкотемпературных свойств.

Первый аспект настоящего изобретения представляет собой сополимер акрилатов и олефинов, как определено в пункте 1 формулы изобретения.

Второй аспект настоящего изобретения представляет способ получения этих сополимеров, как определено в пункте 13 формулы изобретения.

Третий аспект настоящего изобретения представляет собой смазочную композицию, содержащую по меньшей мере одно базовое масло и по меньшей мере один сополимер согласно настоящему изобретению, как определено в пункте 14 формулы изобретения.

Четвертый аспект настоящего изобретения представляет собой применение этих сополимеров в качестве присадки для смазочных материалов или синтетической базовой жидкости в композиции смазочного масла, предпочтительно в композиции редукторного масла, композиции трансмиссионного масла, композиции масла для гидравлических систем, композиции моторного масла, композиции судового масла, композиции промышленного смазочного масла или в консистентной смазке.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Сополимер согласно настоящему изобретению

Настоящее изобретение относится к сополимеру, содержащему:

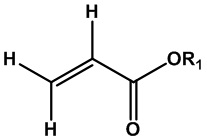

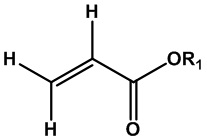

a) от 65 до 90% по весу в пересчете на общий вес сополимера мономерных звеньев, полученных из по меньшей мере одного акрилата формулы (I),

(I),

(I),

где R1 означает линейную или разветвленную алкильную группу, содержащую от 6 до 12 атомов углерода,

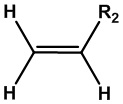

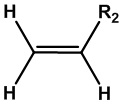

b) от 10 до 35% по весу в пересчете на общий вес сополимера мономерных звеньев, полученных из по меньшей мере одного нефункционализированного альфа-олефина формулы (II),

(II),

(II),

где R2 означает линейную алкильную группу, содержащую от 6 до 16 атомов углерода,

c) от 0 до 10% по весу мономерных звеньев, полученных из по меньшей мере одного мономера, выбранного из списка, состоящего из метакриламидов, фумаратов, малеатов или их смеси, в пересчете на общий вес сополимера, и

при этом сополимер характеризуется кинематической вязкостью при 100°C, составляющей от 80 до 600 сСт согласно ASTM D 445, и

при этом сополимер содержит от 0 до 22% по весу мономерных звеньев, полученных из мономеров с линейной алкильной группой, содержащей более 8 атомов углерода, в пересчете на общий вес сополимера.

Согласно одному аспекту настоящего изобретения предпочтительно, чтобы сополимер содержал от 0 до 20% по весу, более предпочтительно от 0 до 18% по весу мономерных звеньев, полученных из мономеров с линейной алкильной группой, содержащей более 8 атомов углерода, в пересчете на общий вес сополимера.

Согласно другому аспекту настоящего изобретения предпочтительно, чтобы сополимер характеризовался кинематической вязкостью при 100°C, составляющей от 100 до 500 сСт согласно ASTM D 445, более предпочтительно от 150 до 400 сСт согласно ASTM D 445, более предпочтительно от 150 до 350 сСт согласно ASTM D 445.

Согласно другому предпочтительному аспекту настоящего изобретения общее содержание мономерных звеньев, полученных из мономеров a) и b), в сополимере согласно настоящему изобретению в сумме составляет не более 90% по весу, более предпочтительно в сумме составляет не более 95% по весу, еще более предпочтительно в сумме составляет не более 98% по весу, наиболее предпочтительно в сумме составляет не более 100% по весу в пересчете на общий вес сополимера.

Согласно другому предпочтительному аспекту настоящего изобретения общее содержание мономерных звеньев, полученных из мономеров a), b) и c), в сополимере согласно настоящему изобретению в сумме составляет не более 90% по весу, более предпочтительно в сумме составляет не более 95% по весу, еще более предпочтительно в сумме составляет не более 98% по весу, наиболее предпочтительно в сумме составляет не более 100% по весу в пересчете на общий вес сополимера.

Акрилат a) формулы (I) относится к сложным эфирам акриловой кислоты с прямой цепью или к разветвленным спиртам, содержащим от 6 до 12 атомов углерода, предпочтительно от 6 до 10 атомов углерода, более предпочтительно от 8 до 10 атомов углерода. Термин охватывает отдельные сложные акриловые эфиры со спиртом с определенной длиной цепи, а также смеси сложных акриловых эфиров со спиртами с цепями различной длины.

Согласно одному аспекту настоящего изобретения предпочтительно, чтобы R1 в акрилатном мономере формулы (I) представлял собой линейную или разветвленную алкильную группу, содержащую от 6 до 10 атомов углерода, более предпочтительно линейную или разветвленную алкильную группу, содержащую от 8 до 10 атомов углерода. Особенно предпочтительные акрилаты a) формулы (I) представляют собой 2-этилгексилакрилат, 2-пропилгептилакрилат, н-октилакрилат или их смесь.

Согласно настоящему изобретению предпочтительно, чтобы сополимер настоящего изобретения содержал от 70 до 90% по весу, более предпочтительно от 75 до 90% по весу мономерных звеньев, полученных из акрилатного мономера a) формулы (I), в пересчете на общий вес сополимера.

Согласно настоящему изобретению предпочтительно, чтобы сополимер настоящего изобретения содержал от 10 до 30% по весу, более предпочтительно от 10 до 25% по весу мономерных звеньев, полученных из нефункционализированного альфа-олефина b) формулы (II), в пересчете на общий вес сополимера. Особенно предпочтительно нефункционализированные альфа-олефины b) формулы (II) выбраны из группы, состоящей из децена, додецена, тетрадецена, гексадецена или их смеси.

Согласно предпочтительному аспекту настоящего изобретения сополимер имеет средневесовой молекулярной массой от 5000 до 30000 г/моль, предпочтительно от 7000 до 25000 г/моль, еще более предпочтительно от 8000 до 20000 г/моль согласно DIN 55672-1.

В настоящем изобретении средневесовые молекулярные массы (Mw) или среднечисленные молекулярные массы (Mn) сополимеров определяли с помощью гельпроникающей хроматографии (GPC) с использованием калибровочных стандартов, представляющих собой PMMA, согласно DIN 55672-1 с применением следующих условий измерения:

элюент: тетрагидрофуран (THF);

температура работы: 35°C;

колонки: установка колонки состоит из четырех колонок: двух колонок SDV 106 Å, одной колонки SDV 104 Å и одной колонки SDV 103 Å (PSS Standards Service GmbH, Майнц, Германия), все размером 300×8 мм и средним размером частиц 10 мкм;

расход: 1 мл/мин;

объем впрыска: 100 мкл;

прибор: серии Agilent 1100, состоящий из автоматического пробоотборника, насоса и колоночного термостата;

устройство обнаружения: рефрактометрический детектор из серии Agilent 1100.

Предпочтительно сополимеры по настоящему изобретению характеризуются очень низкой степенью сшивания и узким распределением молекулярной массы, что также способствует их сопротивлению сдвигу. Низкая степень сшивания и узкое распределение молекулярной массы отражаются в коэффициенте полидисперсности сополимеров. Предпочтительно коэффициент полидисперсности (PDI) сополимеров согласно настоящему изобретению находится в диапазоне от 1,0 до 4,0, более предпочтительно от 1,5 до 3,5. Коэффициент полидисперсности в диапазоне от 1,0 до 3,5 рассматривается как оптимальный в отношении сопротивления сдвигу сополимеров для большинства промышленных вариантов применения. Коэффициент полидисперсности определяется как соотношение средневесовой молекулярной массы и среднечисловой молекулярной массы (Mw/Mn).

Согласно предпочтительному аспекту настоящего изобретения сополимер по настоящему изобретению характеризуется точкой воспламенения по методу COC выше 250°C согласно ASTM D92.

Сополимеры по настоящему изобретению необязательно содержат мономерные звенья, полученные из мономера c), который выбран из списка, состоящего из метакриламидов, фумаратов, малеатов или их смеси. Предпочтительно количество мономерных звеньев, полученных из мономера c), в полученном сополимере согласно настоящему изобретению составляет от 0 до 10% по весу, предпочтительно от 0 до 7% по весу, более предпочтительно от 0 до 5% по весу, еще более предпочтительно от 0 до 3% по весу в пересчете на общий вес сополимера. Особенно предпочтительные мономеры c) представляют собой ди-2-этилгексилмалеат, N-3-диметиламинопропилметакриламид, ди-2-этилгексилфумарат или их смесь.

Неожиданно наблюдали, что включение мономерных звеньев c) в сополимер обеспечивает полное превращение нефункционализированных альфа-олефинов b) и, соответственно, не требуется конечная стадия дистилляции в конце сополимеризации.

Согласно предпочтительному аспекту настоящего изобретения помимо мономерных звеньев, полученных из мономеров a), b) и необязательно c), сополимер акрилатов и олефинов по настоящему изобретению также содержит от 0 до 10% по весу, более предпочтительно от 0 до 6% по весу в пересчете на общий вес сополимера мономерных звеньев, полученных из по меньшей мере одного мономера d), выбранного из алкил(мет)акрилатов, виниловых сложных эфиров или их смеси. Особенно предпочтительные мономеры d) представляют собой лаурилметакрилат (LMA), стеарилметакрилат (SMA) или виниллаурат (VLA).

Согласно другому предпочтительному аспекту настоящего изобретения общее содержание мономерных звеньев мономеров a), b) c) и d) в сумме составляет не более 95% по весу, более предпочтительно 98% по весу, еще более предпочтительно 100% по весу,

Согласно другому предпочтительному аспекту настоящего изобретения, если сополимер состоит из мономерных звеньев, полученных из мономеров a), b), необязательно c) и необязательно d), то сополимер содержит от 0 до 22% по весу, более предпочтительно от 0 до 20% по весу, еще более предпочтительно от 0 до 18% по весу мономерных звеньев, полученных из мономеров a), b), c) и d) с линейной алкильной группой, содержащей более 8 атомов углерода, в пересчете на общий вес сополимера.

Согласно настоящему изобретению сополимер представляет собой статистический сополимер с последовательным распределением мономерных звеньев, полученных из мономеров a) и b) и необязательно мономеров c) и d).

Предпочтительные сополимеры по настоящему изобретению

Согласно предпочтительному аспекту настоящего изобретения сополимер содержит:

a) от 65 до 90% по весу, более предпочтительно от 70 до 90% по весу, еще более предпочтительно от 75 до 90% по весу в пересчете на общий вес сополимера мономерных звеньев, полученных из по меньшей мере одного акрилата формулы (I),

(I),

(I),

где R1 означает линейную или разветвленную алкильную группу, содержащую от 8 до 10 атомов углерода,

b) от 10 до 35 % по весу, более предпочтительно от 10 до 30% по весу, еще более предпочтительно от 10 до 25% по весу в пересчете на общий вес сополимера мономерных звеньев, полученных из по меньшей мере одного нефункционализированного альфа-олефина формулы (II),

(II),

(II),

где R2 означает линейную алкильную группу, содержащую от 8 до 12 атомов углерода,

c) от 0 до 10% по весу, более предпочтительно от 0 до 5% по весу, еще более предпочтительно от 0 до 3% по весу мономерных звеньев, полученных из по меньшей мере одного мономера, выбранного из списка, состоящего из метакриламидов, фумаратов, малеатов или их смеси, в пересчете на общий вес сополимера, и

при этом сополимер характеризуется кинематической вязкостью при 100°C, составляющей от 80 до 600 сСт согласно ASTM D 445, и

при этом сополимер содержит от 0 до 22% по весу, предпочтительно от 0 до 18% по весу мономерных звеньев, полученных из мономеров с линейной алкильной группой, содержащей более чем 8 атомов углерода, в пересчете на общий вес сополимера.

Согласно предпочтительному варианту осуществления общее содержание мономерных звеньев мономеров a), b) и c) в сумме составляет не более 95% по весу, более предпочтительно 98% по весу, еще более предпочтительно 100% по весу в пересчете на общий вес сополимера.

Согласно предпочтительному варианту осуществления сополимер также содержит от 0 до 10% по весу, более предпочтительно от 0 до 6% по весу в пересчете на общий вес сополимера мономерных звеньев, полученных из по меньшей мере одного мономера d), выбранного из алкил(мет)акрилатов, винилового сложного эфира или их смеси. Особенно предпочтительные мономеры d) представляют собой лаурилметакрилат (LMA), стеарилметакрилат (SMA) или виниллаурат (VLA).

Согласно предпочтительному варианту осуществления общее содержание мономерных звеньев мономеров a), b), c) и d) в сумме составляет не более 95% по весу, более предпочтительно 98% по весу, еще более предпочтительно 100% по весу.

Способ получения сополимера согласно настоящему изобретению

Согласно настоящему изобретению указанные выше полимеры получают с помощью способа, включающего стадии:

i) обеспечения мономерной композиции, описанной выше, и

ii) инициирования радикальной полимеризации в мономерной композиции.

Стандартная свободнорадикальная полимеризация подробно описана, в частности, в Ullmann's Encyclopedia of Industrial Chemistry, шестое издание. Как правило, для данной цели применяют инициатор полимеризации и необязательно регулятор степени полимеризации.

Полимеризацию можно осуществлять при стандартном давлении, пониженном давлении или повышенном давлении.

Для радикальной сополимеризации олефинов с акрилатами температура полимеризации является важной. Как правило, температура сополимеризации находится в диапазоне от 140 до 180°C, предпочтительно от 150 до 170°C.

Стадию полимеризации ii) можно проводить с разбавлением в масле или без него. Предпочтительно стадию полимеризации (ii) проводят без разбавления в масле или любом растворителе.

Предпочтительно стадия (ii) включает добавление радикального инициатора. Предпочтительно радикальный инициатор выбирают из ди-трет-бутилпероксида или дикумилпероксида. Предпочтительно общее количество радикального инициатора относительно общего веса смеси мономеров составляет от 0,01 до 5% по весу, более предпочтительно от 0,1 до 1% по весу. Предпочтительно общее количество радикального инициатора добавляют непрерывно в ходе реакции сополимеризации (ii).

Предпочтительно стадию сополимеризации (ii) проводят путем подачи акрилатных мономеров a) и необязательно мономеров c) или любых других сомономеров вместе с инициатором в нефункционализированные альфа-олефиновые мономеры b). Предпочтительно общее время реакции радикальной полимеризации составляет от 2 до 5 часов, более предпочтительно 3 часа.

В другом предпочтительном аспекте настоящего изобретения необязательно проводят третью стадию iii), соответствующую стадии дистилляции, для удаления непрореагировавшего альфа-олефинового мономера b). Предпочтительно остаточный непрореагировавший альфа-олефиновый мономер b) удаляют путем дистилляции при 150°C и давлении не выше 5 мбар с использованием роторного испарителя. Предпочтительно стадия дистилляции iii) не требуется, если сополимер настоящего изобретения содержит мономерные звенья, полученные из мономера c). Неожиданно наблюдали, что небольшие количества мономеров c) (менее 10% по весу, более предпочтительно менее 5% по весу в пересчете на общий вес сополимера) повышают степень превращения олефинов при сополимеризации (менее чем 1% по весу остаточного непрореагировавшего альфа-олефина b)), так что стадия дистилляции iii) не требуется.

Композиции смазочных масел

Как отмечалось выше, настоящее изобретение также относится к композиции смазочного масла, содержащей по меньшей мере одно базовое масло и по меньшей мере один сополимер, как определено в настоящем изобретении.

Базовые масла представляют собой базовые масла смазочных материалов, минеральные, синтетические или природные масла, масла животного или растительного происхождения, подбираемые в зависимости от их применения/выбранные в зависимости от предполагаемого применения.

Базовые масла, применяемые в составлении композиций смазочных масел согласно настоящему изобретению, включают, например, традиционные базовые компоненты, выбранные из категорий базовых компонентов по API (Американский нефтяной институт), известных как группа I, группа II, группа III, группа IV и группа V. Базовые компоненты группы I и II представляют собой материалы на основе минерального масла (такие как парафиновое и нафтеновое масла) с индексом вязкости (или VI), составляющим менее 120. Группа I дополнительно отличается от группы II тем, что в состав последней входят материалы с уровнем насыщения более 90%, в состав первой входит материал с уровнем насыщения менее 90% (то есть материал, содержащий более 10% ненасыщенных связей). Группа III считается высококачественным минеральным базовым маслом с VI больше или равным 120 и уровнем насыщенных связей больше или равным 90%. Предпочтительно базовое масло, включенное в композицию смазочного масла по настоящему изобретению, выбрано из группы, состоящей из базовых масел группы II и III по API. Наиболее предпочтительно смазочная композиция содержит базовое масло группы III по API. Базовые масла группы IV представляют собой полиальфаолефины (PAO). Базовые масла группы V представляют собой сложные эфиры и любые другие базовые масла, не относящиеся к базовым маслам группы I-IV. Эти базовые масла можно использовать отдельно или в виде смеси.

В предпочтительном варианте осуществления настоящего изобретения композиция смазочного масла содержит от 0,1 до 99,9% по весу, предпочтительно от 1 до 95% по весу, по меньшей мере одного базового масла и от 0,1 до 99,9% по весу, предпочтительно от 5% до 99% по весу по меньшей мере одного сополимера согласно настоящему изобретению в пересчете на общий вес смазочной композиции.

Композиции смазочного масла в соответствии с настоящим изобретением могут также содержать любые другие дополнительные присадки, подходящие для применения в составах. Эти присадки включают дополнительные присадки, улучшающие индекс вязкости, депрессорные присадки, диспергирующие средства, деэмульгаторы, противовспениватели, присадки, повышающие смазывающую способность, модификаторы трения, антиоксиданты, детергенты, красители, замедлители коррозии и/или одоранты.

Варианты применения для сополимера по настоящему изобретению

Настоящее изобретение также относится к применению сополимера согласно настоящему изобретению в качестве присадки для смазочных материалов или синтетической базовой жидкости в композиции смазочного масла, предпочтительно в композиции редукторного масла, композиции трансмиссионного масла, композиции масла для гидравлических систем, композиции моторного масла, композиции судового масла, композиции промышленного смазочного масла или в консистентной смазке.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Настоящее изобретение дополнительно проиллюстрировано в данном документе ниже со ссылкой на примеры и сравнительные примеры, без какого-либо намерения ограничить объем настоящего изобретения. Все проценты для мономеров или базовых жидкостей, указанные в таблицах ниже, представляют собой весовые проценты (вес. %).

Сокращения

BF-26 вязкость по Брукфильду, измеренная при -26°C

BF-30 вязкость по Брукфильду, измеренная при -26°C

BV объемная вязкость

BV40 объемная вязкость при 40°C согласно ASTM D445

BV100 объемная вязкость при 100°C согласно ASTM D445

сСт сантистокс

сП сантипуаз

DBPO ди-трет-бутилпероксид

DCP дикумилпероксид

Dec децен

DEHF ди-2-этилгексилфумарат

DEHM ди-2-этилгексилмалеат

DMAPMAM N-3-диметиламинопропилметакриламид

DoDec додецен

EHA 2-этилгексилакрилат

EHMA 2-этилгексилметакрилат

HA гексилакрилат

HexDec гексадецен

Hitec® 2030 противовспениватель, коммерчески доступный от Afton

Hitec® 307 пакет DI, коммерчески доступный от Afton

Hitec® 3250 пакет DI, коммерчески доступный от Afton

IDA изодецилакрилат

IDMA изодецилметакрилат

Ini инициатор

ITDA изотридецилакрилат, коммерчески доступный от Aldrich

KV кинематическая вязкость, измеренная согласно ASTM D445

KV40 кинематическая вязкость, измеренная при 40°C согласно ASTM D445

KV100 кинематическая вязкость, измеренная при 100°C согласно ASTM D445

LA лаурилакрилат, додецилакрилат

LMA лаурилметакрилат, 73% C12, 27% C14, все линейные

Mn среднечисловая молекулярная масса

MO метилолеат

Mw средневесовая молекулярная масса

н. и. не измерено

nOA н-октилакрилат

NB3080 Nexbase® 3080; базовое масло группы III от Neste с KV100 7,9 сСт

PAO100 полиальфаолефиновое базовое масло c KV100 100 сСт от Chevron Phillips

PAO4 полиальфаолефиновое базовое масло с KV100 4 сСт

PAO6 полиальфаолефиновое базовое масло с KV100 6 сСт

PAO8 полиальфаолефиновое базовое масло INEOS Durasyn 168 с KV100 7,8 сСт

PAO8 I полиальфаолефиновое базовое масло INEOS Durasyn 128 с KV100 7,8 сСт

PDI индекс полидисперсности

PHA 2-пропилгептилакрилат

PP температура потери текучести

Priolube 3970 сложноэфирная базовая жидкость, доступная от Croda

RC9420 пакет DI, коммерчески доступный от Rheinchemie

ReMo остаточное содержание мономеров

SMA стеарилметакрилат, 35% C16, 65% C18, все линейные

SL KRL20 потеря сдвига через 20 часов измерения с использованием KRL, определенного при 100°C

SL KRL100 потеря сдвига через 100 часов измерения с использованием KRL, определенного при 100°C

TetDec тетрадецен

VI индекс вязкости

VLA виниллаурат

VPL 1-180 Evonik VISCOPLEX® 1-180, депрессорная присадка

VPL 1-300 Evonik VISCOPLEX® 1-300, депрессорная присадка

Yubase 4 базовое масло группы III от SK Lubricants с KV100 4 сСт

Способы испытаний

KV ASTM D445

VI ASTM D2270

PP ASTM D5950

Коррозия на медной пластинке ASTM D130

Коррозия на пластинке из стали DIN ISO 7120

TOST ASTM D2893

RPVOT ASTM D2272

Вспенивание ASTM D892

KRL CEC L-45-A-99

BF ASTM D2983

COC ASTM D92

В настоящем изобретении объемная вязкость (BV) продукта (продукта, полученного в результате реакции полимеризации) соответствует кинематической вязкости (KV) полученного продукта полимеризации, измеренной согласно ASTM D 445. Таким образом, объемную вязкость полимеров, BV40 и BV100, как показано в таблицах 1, 2, 3 и 4 ниже, измеряли как кинематическую вязкость при 40°C и 100°C соответственно согласно ASTM D445.

Примеры

Синтез 1. Чистый акрилат (прим. 39*)

1,62 г DBPO (0,6 вес. % относительно количества акрилата), растворенного в 270,0 г EHA, медленно подавали в 30,0 г PAO8 в атмосфере азота при 160°C в течение 3 часов. После перемешивания в течение еще часа полученный прозрачный и бесцветный полимерный раствор охлаждали и использовали в дальнейших экспериментах без дополнительной очистки.

Синтез 2. Сополимер (мет)акрилата и олефина с применением стадии дистилляции (прим. 8)

3,6 г DBPO (0,3 вес. % относительно мономера в подаваемом материале), растворенного в 1200 г EHA, медленно подавали в 300 г (0,33 молярного эквивалента относительно (мет)акрилата) 1-децена в атмосфере азота при 160°C в течение 3 часов. После перемешивания в течение еще часа полученный прозрачный и бесцветный полимер охлаждали. Затем остаточный децен удаляли путем дистилляции при 150°C и под давлениями не выше 5 мбар, используя роторный испаритель.

Синтез 3. Сополимер акрилата и олефина без применения стадии дистилляции (прим. 54)

0,77 г DBPO (0,3 вес. % относительно мономера в подаваемом материале), растворенного в 249,3 г EHA и 5,7 г DEHF, медленно подавали в 45,0 г 1-тетрадецена в атмосфере азота при 160°C в течение 3 часов. После перемешивания в течение еще часа полученный прозрачный и бесцветный полимер охлаждали и использовали без дополнительной очистки.

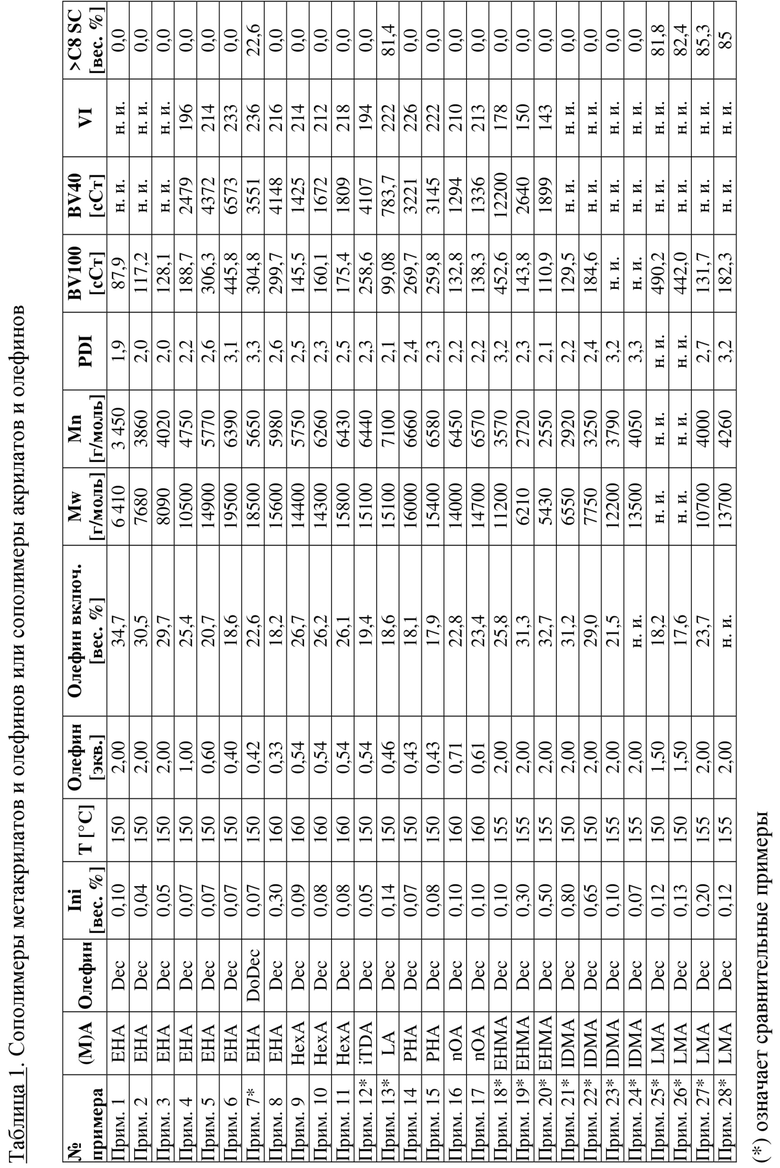

Примеры 1-28 получали таким же образом, как в синтезе 2, за исключением того, что количества реагентов или другие условия реакции изменялись, как показано в таблице 1. Альфа-олефиновые мономеры всегда сначала загружали в реактор и (мет)акрилатные мономеры и инициатор подавали в течение установленного периода времени.

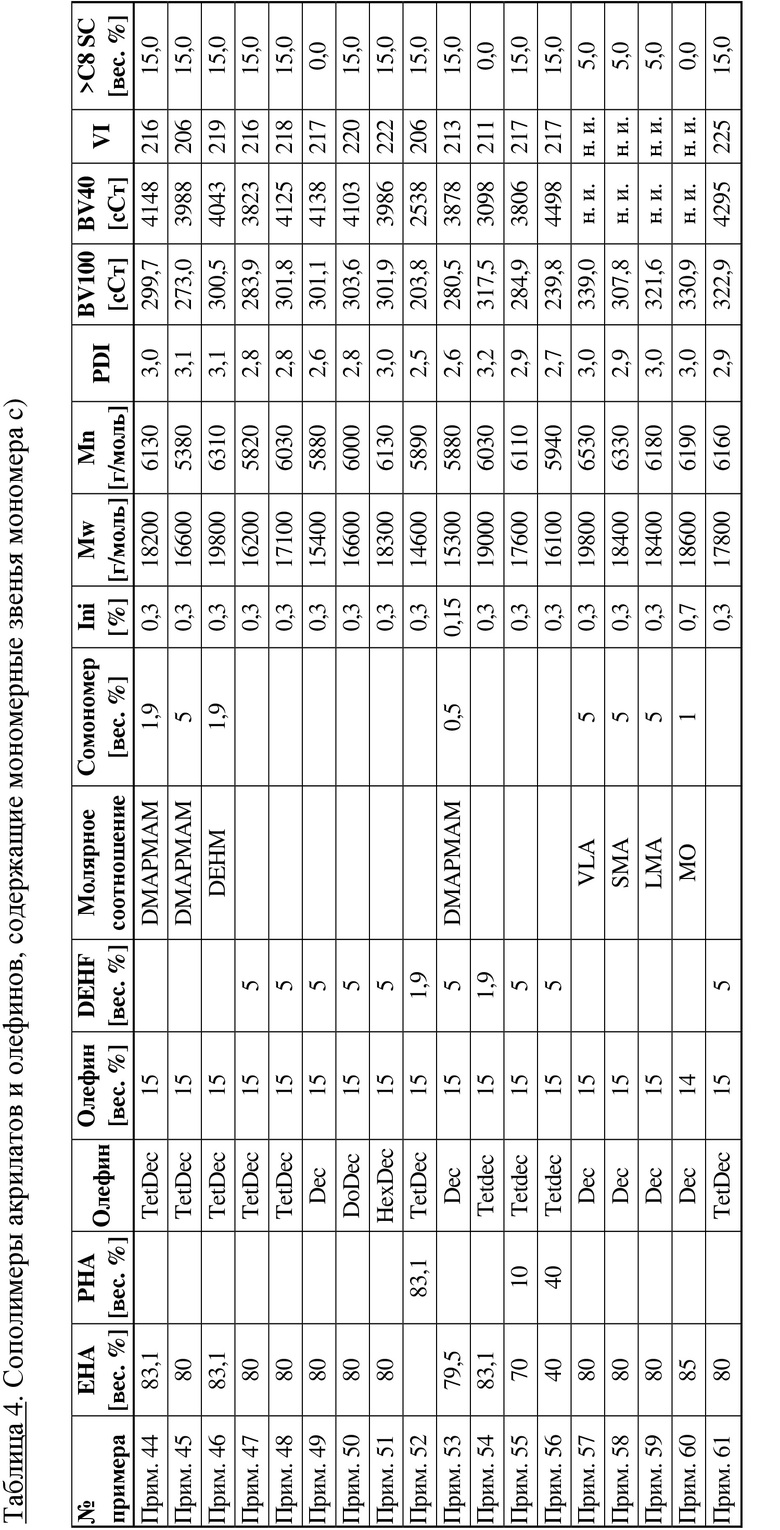

Примеры 38-43 получали таким же образом, как в синтезе 1, за исключением того, что количества реагентов или другие условия реакции изменялись, как показано в таблице 3.

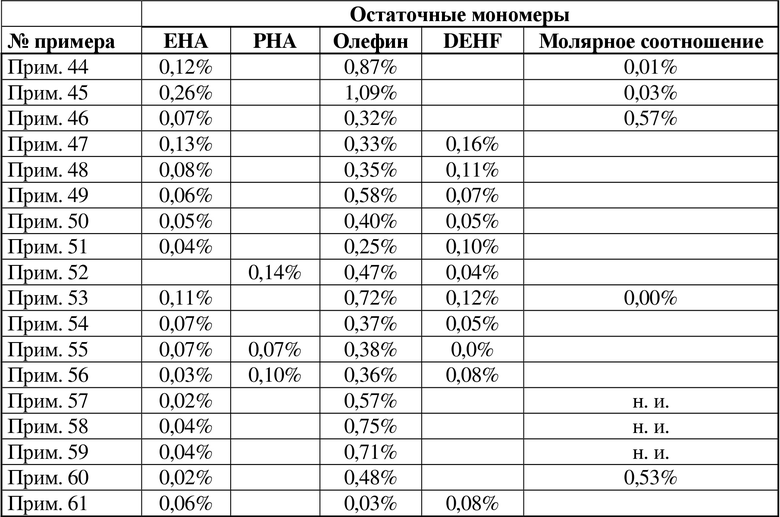

Примеры 44-61 получали таким же образом, как синтез 3, за исключением того, что количества реагентов или другие условия реакции изменялись, как показано в таблице 4.

Поскольку молярное соотношение в реакции не является показательным для конечной композиции, конечное соотношение олефина в полимере после дистилляции приведено в вес. % (олефин включ.). Это соотношение определяли гравиметрически с допущением того, что степень превращения (мет)акрилата либо является полной, либо его температура кипения слишком высока для удаления дистилляцией. Например, пример 8 характеризуется остаточным содержанием EHA менее 0,01 вес. % перед стадией дистилляции.

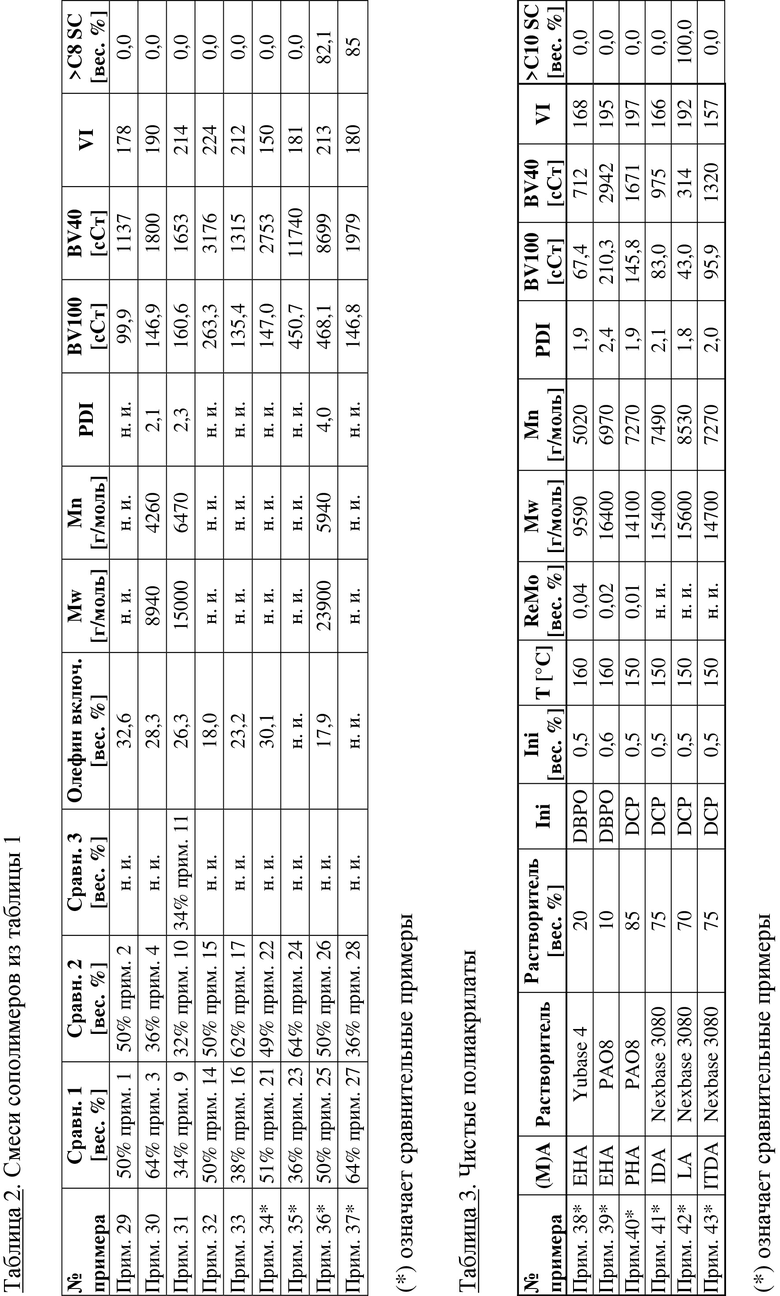

Для некоторых примеров смешивали до 3 полимеров с подобными значениями вязкости. Для процесса смешивания продукты перемешивали вместе при 80°C в течение часа. Смеси указаны в таблице 2 (см. примеры 29-37). Количество включенного олефина рассчитывали исходя из значений, определенных для отдельных компонентов. Для смеси измеряли другие значения, такие как молекулярная масса или вязкость.

В хорошей высоковязкой базовой жидкости должны сочетаться несколько свойств. Важным критерием для высокоэффективных редукторных масел являются характеристики при низких температурах. Помимо небольшой зависимости вязкости от температуры, которая также отражается в VI, важно, чтобы полимеры не проявляли сильные межмолекулярные взаимодействия, приводящие к плохим характеристикам при низких температурах.

Полимеры согласно настоящему изобретению характеризуются подходящими комбинацией вязкости, индексом вязкости и сопротивлением сдвигу, как проиллюстрировано в примерах 5, 6 или 8. Напротив, можно наблюдать, что сравнительный пример 7* сополимера акрилатов и олефинов, который содержит 22,6% по весу линейных боковых цепей, содержащих более 8 атомов углерода, характеризуется хорошим VI (236), однако, как показано в его составе смазочного материала (пример F-21*), не проявляет хорошие характеристики при низкой температуре (BF -26 = 192000 сП). Напротив, в примере 50 сополимера акрилатов и олефинов согласно настоящему изобретению, содержащем только 15% по весу линейных боковых цепей, содержащих более 8 атомов углерода, сочетаются как высокий VI (220), так и, как показано в его составе смазочного материала (пример F-28), проявление очень хороших характеристик даже при более суровых низкотемпературных условиях (BF -30 = 102000 сП) (BF-30 вместо BF-26 для сравнительного примера F-21*).

Неожиданно, даже более длинные боковые цепи, такие как в примерах 48 (боковая цепь C12) или 51 (боковая цепь C14) согласно настоящему изобретению, проявляют характеристики на том же уровне, что и пример 50 (боковая цепь C10), поскольку общее количество мономерных звеньев, полученных из мономеров с линейной алкильной группой, в сумме содержащей более 8 атомов углерода в сополимере, составляет менее 22% по весу в пересчете на общий вес сополимера. Длинные линейные боковые цепи (более 8 атомов углерода) могут представлять собой любые мономерные звенья сополимеров (любые мономеры a), b), c), d) или другие сомономеры), как показано в сравнительном примере 13*, который содержит 81% по весу линейных боковых цепей, содержащих более 8 атомов углерода, вследствие высокого содержания лаурилакрилата. Как показано в сравнительном составе F-38*, высокое содержание длинных линейных боковых цепей, содержащих более 8 атомов углерода в акрилатных мономерных звеньях, обеспечивает очень плохие низкотемпературные характеристики (PP -18°C), несмотря на высокий VI (195), таким образом, хорошая комбинация высокого VI и хороших низкотемпературных характеристик не достигается. Количество этих боковых цепей представлено как «>C8 SC» в таблицах 1-4.

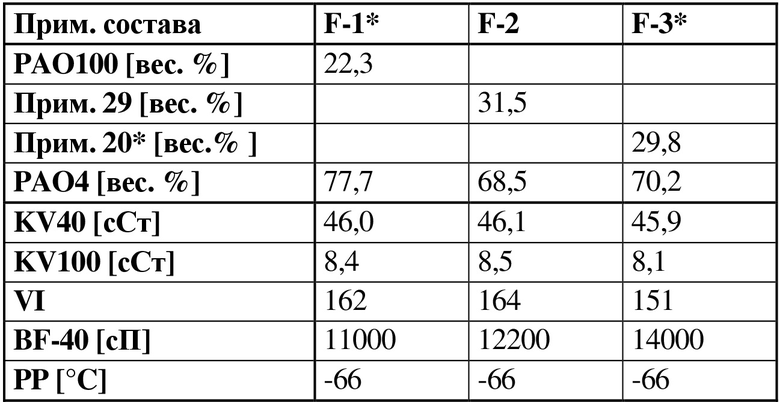

Хотя полиметакрилаты известны как превосходные улучшители VI, их неожиданно превосходят в низкомолекулярном диапазоне их акрилатные аналоги. Это проиллюстрировано в таблице 5, где F-2 и F-3* содержат в основе очень похожие полимеры (на основе EHA для примера 29 по настоящему изобретению и EHMA для сравнительного примера 20*), но намного более высокий VI полимера на основе EHA (пример 29 по настоящему изобретению) обеспечивает более высокий VI конечного состава и лучшую низкотемпературную вязкость.

F-2 проявляет характеристики на том же уровне, что и базовый состав PAO100 F-1*. По сравнению с чистыми полиолефинами, функциональные группы полярного сложного эфира в сополимере акрилатов и олефинов по настоящему изобретению являются полезными для обеспечения общей совместимости разных компонентов состава (для проведения непосредственного сравнения с PAO100 составы в таблице 4 получали без дополнительных присадок). В отличие от PAO, которые необходимо получать методами катионной или координационной полимеризации, процесс радикальной полимеризации, используемый для получения сополимеров акрилатов и олефинов по настоящему изобретению, коммерчески привлекательным способом обеспечивает простой доступ к высоковязким продуктам с хорошим уровнем сопротивления сдвигу.

Таблица 5. Составы смазочного материала с высоковязкими базовыми жидкостями, характеризующимися 100 сСт

(*) означает сравнительные примеры

Примеры составов с гомополимерами EHA можно найти в таблицах 6 и 7. По технологическим причинам чистые акрилаты, показанные в таблице 3, получали в виде растворов в масле, так что объемные свойства для этих полимеров недоступны. Для того, чтобы не оказывать влияние на сравнение сополимеров, масло, используемое для полимеризации, было таким же, как позднее использовалось в составах. Как можно увидеть, упомянутые гомополимеры EHA (сравнительные примеры 38* и 39*) обеспечивают более низкие VI в составе и проявляют худшие низкотемпературные характеристики. Как показано в таблице 8, сравнительные примеры полиакрилатов с более длинными боковыми цепями, чем у гомополимеров EHA, также не проявляют характеристики так хорошо, как сополимеры акрилатов и олефинов по настоящему изобретению.

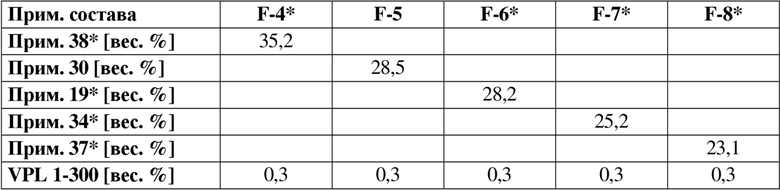

Таблица 6. Составы смазочного материала с высоковязкими базовыми жидкостями, характеризующимися 150 сСт

(*) означает сравнительные примеры

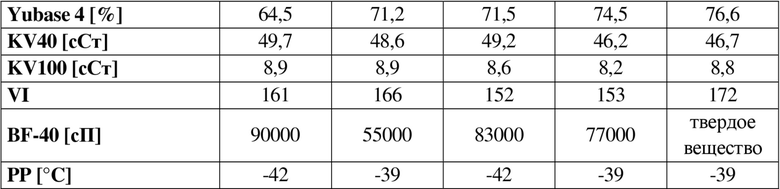

Таблица 7. Составы смазочного материала с высоковязкими базовыми жидкостями, характеризующимися 450 сСт

(*) означает сравнительные примеры

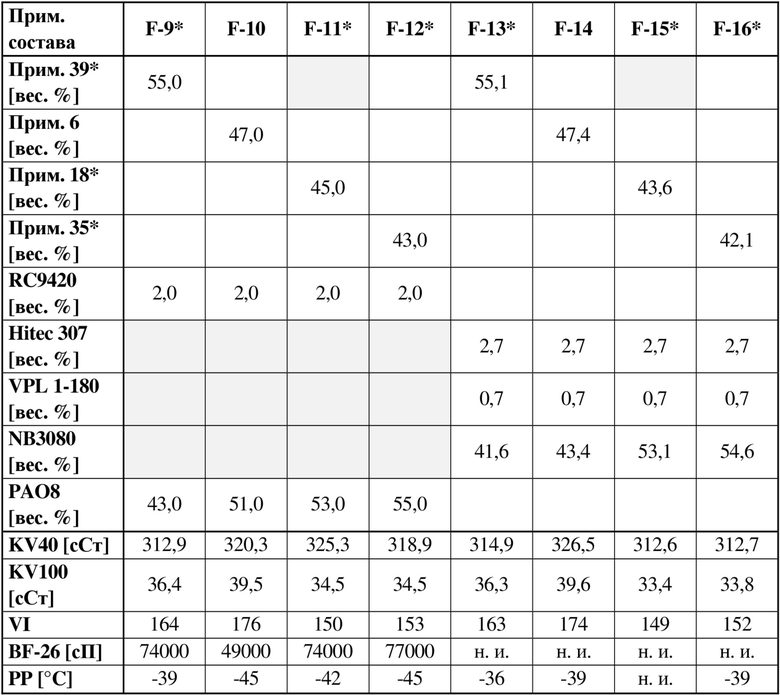

Таблица 8. Составы смазочного материала с чистыми полиакрилатными высоковязкими базовыми жидкостями

(*) означает сравнительные примеры

Таблица 9. Остаточные мономеры полимеров (все количества в вес. %), описанных в таблице 4

Высокоэффективные смазочные материалы также должны удовлетворять множеству требований. Особенно превосходные низкотемпературные свойства, высокие точки воспламенения и хорошее поведение при старении напрямую зависят от выбора высоковязких базовых жидкостей.

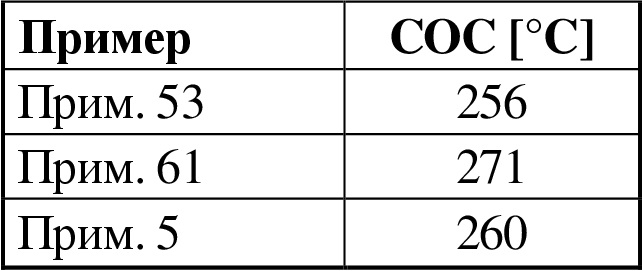

В таблице 10 ниже показано, что сополимеры акрилатов и олефинов по настоящему изобретению характеризуются высокими точками воспламенения, что удовлетворяет требованиям применения редукторных масел.

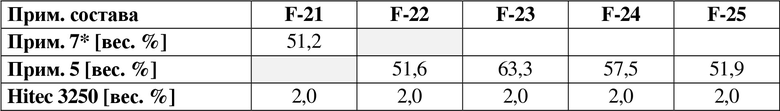

Эффект различных марок вязкости PAO показан в таблице 11 ниже (PAO4, PAO 6, PAO8). Марки с более низкими степенями, такие как PAO4, обеспечивают использование большего количества сополимера акрилатов и олефинов по настоящему изобретению, что еще больше улучшает VI и низкотемпературные характеристики полученных составов. Для состава F-23 по настоящему изобретению представлены дополнительные рабочие параметры, которые важны для промышленных составов редукторных масел. Высокие показатели в тестах TOST и RPVOT показывают хорошую стабильность в отношении сильного окислительного стресса при температуре. Низкая тенденция к вспениванию и низкая коррозионная активность состава подчеркивают пригодность сополимеров акрилатов и олефинов по настоящему изобретению в составах редукторных масел.

Таблица 10. Точка воспламенения некоторых высоковязких базовых жидкостей

Таблица 11. Составы смазочного материала, характеризующиеся 320 сСт, с базовыми маслами различной вязкости

(*) означает сравнительный пример

(**) добавленный сверху

Рабочие характеристики полимеров без применения стадии дистилляции показаны в таблицах 12 и 13 ниже и обеспечиваются на таком же уровне, что и дистиллированные образцы (таблица 1). Необходимо соблюдать осторожность в отношении сравнения различных составов в PAO8, поскольку использовали два различных образца. Тогда как «PAO8» имеет превосходные низкотемпературные свойства, «PAO8 I» показал несколько худшие низкотемпературные свойства при улучшенном уровне VI.

Таблица 12. Составы смазочного материала, характеризующиеся 320 сСт, с различными высоковязкими базовыми жидкостями

«k» означает тысячи (103), например, BF -30 [сП] 89k сП = 89000 сП

Таблица 13. Составы смазочного материала, характеризующиеся 320 сСт, с различными высоковязкими базовыми жидкостями

Настоящее изобретение относится к сополимерам акрилатов и олефинов, способу получения этих сополимеров и применению сополимеров в качестве присадок для смазочных материалов, а также к смазочной композиции смазочного материала. Сополимер содержит а) от 65 до 90% по весу мономерных звеньев, полученных по меньшей мере из одного акрилата формулы  , где R1 представляет собой линейную или разветвленную алкильную группу, содержащую от 6 до 12 атомов углерода, b) от 10 до 35% по весу мономерных звеньев, полученных по меньшей мере из одного нефункционализированного альфа-олефина формулы

, где R1 представляет собой линейную или разветвленную алкильную группу, содержащую от 6 до 12 атомов углерода, b) от 10 до 35% по весу мономерных звеньев, полученных по меньшей мере из одного нефункционализированного альфа-олефина формулы  , где R2 представляет собой линейную алкильную группу, содержащую от 6 до 16 атомов углерода, и с) от 0 до 10% по весу мономерных звеньев, полученных по меньшей мере из одного мономера, выбранного из метакриламида, фумарата, малеата или их смеси, и от 0 до 22% по весу мономерных звеньев, полученных из мономеров с линейной алкильной группой, содержащей более 8 атомов углерода. Сополимер характеризуется кинематической вязкостью от 80 до 600 сСт при 100°С, а также точкой воспламенения по методу СОС выше 250°С. Полученный сополимер характеризуется более высоким индексом вязкости, чем его метакрилатные аналоги, а также высокой точкой воспламенения и хорошей термоокислительной стабильностью. 4 н. и 11 з.п. ф-лы, 12 табл., 61 пр.

, где R2 представляет собой линейную алкильную группу, содержащую от 6 до 16 атомов углерода, и с) от 0 до 10% по весу мономерных звеньев, полученных по меньшей мере из одного мономера, выбранного из метакриламида, фумарата, малеата или их смеси, и от 0 до 22% по весу мономерных звеньев, полученных из мономеров с линейной алкильной группой, содержащей более 8 атомов углерода. Сополимер характеризуется кинематической вязкостью от 80 до 600 сСт при 100°С, а также точкой воспламенения по методу СОС выше 250°С. Полученный сополимер характеризуется более высоким индексом вязкости, чем его метакрилатные аналоги, а также высокой точкой воспламенения и хорошей термоокислительной стабильностью. 4 н. и 11 з.п. ф-лы, 12 табл., 61 пр.

1. Сополимер, содержащий:

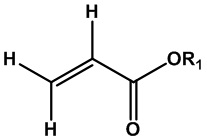

a) от 65 до 90% по весу в пересчете на общий вес сополимера мономерных звеньев, полученных из по меньшей мере одного акрилата формулы (I),

(I),

(I),

где R1 означает линейную или разветвленную алкильную группу, содержащую от 6 до 12 атомов углерода,

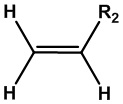

b) от 10 до 35% по весу в пересчете на общий вес сополимера мономерных звеньев, полученных из по меньшей мере одного нефункционализированного альфа-олефина формулы (II),

(II),

(II),

где R2 означает линейную алкильную группу, содержащую от 6 до 16 атомов углерода,

и

c) от 0 до 10% по весу мономерных звеньев, полученных из по меньшей мере одного мономера, выбранного из списка, состоящего из метакриламидов, фумаратов, малеатов или их смеси, в пересчете на общий вес сополимера, и

при этом сополимер характеризуется кинематической вязкостью, составляющей от 80 до 600 сСт при 100°C согласно ASTM D 445, и

при этом сополимер характеризуется точкой воспламенения по методу СОС выше 250°С согласно ASTM D92, и

при этом сополимер содержит от 0 до 22% по весу мономерных звеньев, полученных из мономеров с линейной алкильной группой, содержащей более 8 атомов углерода, в пересчете на общий вес сополимера.

2. Сополимер по п. 1, где сополимер содержит от 0 до 20% по весу, предпочтительно от 0 до 18% по весу мономерных звеньев, полученных из мономеров с линейной алкильной группой, содержащей более 8 атомов углерода, в пересчете на общий вес сополимера.

3. Сополимер по п. 1 или 2, где сополимер характеризуется кинематической вязкостью, составляющей от 100 до 500 сСт при 100°C согласно ASTM D 445, предпочтительно от 150 до 400 сСт согласно ASTM D 445, более предпочтительно от 150 до 350 сСт согласно ASTM D 445.

4. Сополимер по п. 1 или 2, где сополимер содержит от 10 до 30% по весу, предпочтительно от 10 до 25% по весу мономерных звеньев b), полученных из нефункционализированного альфа-олефина формулы (II), в пересчете на общий вес сополимера.

5. Сополимер по п. 1 или 2, где нефункционализированный альфа-олефин b) формулы (II) выбран из группы, состоящей из децена, додецена, тетрадецена, гексадецена или их смеси.

6. Сополимер по п. 1 или 2, где R1 в акрилате формулы (I) представляет собой линейную или разветвленную алкильную группу, содержащую от 6 до 10 атомов углерода, предпочтительно от 8 до 10 атомов углерода, еще более предпочтительно акрилат формулы (I) выбран из 2-этилгексилакрилата, 2-пропилгептилакрилата, н-октилакрилата или их смеси.

7. Сополимер по п. 1 или 2, где сополимер содержит от 0 до 7% по весу, предпочтительно от 0 до 5% по весу, более предпочтительно от 0 до 3% по весу мономерных звеньев, полученных из мономера c), в пересчете на общий вес сополимера.

8. Сополимер по п. 1 или 2, где общее количество мономерных звеньев, полученных из мономеров a) и b), в сополимере в сумме составляет не более 90% по весу, предпочтительно в сумме составляет не более 95% по весу, еще более предпочтительно в сумме составляет не более 98% по весу в пересчете на общий вес сополимера.

9. Сополимер по п. 1 или 2, где общее количество мономерных звеньев, полученных из мономеров a), b) и c), в сополимере в сумме составляет не более 90% по весу, предпочтительно в сумме составляет не более 95% по весу, более предпочтительно в сумме составляет не более 98% по весу, наиболее предпочтительно в сумме составляет не более 100% по весу в пересчете на общий вес сополимера.

10. Сополимер по п. 1 или 2, где сополимер характеризуется средневесовой молекулярной массой от 5000 до 30000 г/моль, предпочтительно от 7000 до 25000 г/моль, еще более предпочтительно от 8000 до 20000 г/моль согласно DIN 55672-1.

11. Сополимер по п. 1 или 2, где сополимер характеризуется PDI от 1 до 4, предпочтительно от 1,5 до 3,5.

12. Способ получения сополимера по любому из пп. 1-11, при этом сополимер характеризуется точкой воспламенения по методу СОС выше 250°С согласно ASTM D92 и при этом способ включает стадии:

i) обеспечения мономерной композиции,

ii) инициирования радикальной полимеризации в мономерной композиции с получением сополимера.

13. Смазочная композиция смазочного материала, содержащая одно или более базовых масел и по меньшей мере один сополимер по любому из пп. 1-11.

14. Применение сополимера по любому из пп. 1-11 в качестве присадки для смазочных материалов или синтетической базовой жидкости в композиции смазочного масла.

15. Применение по п. 14, где композиция смазочного масла представляет собой композицию редукторного масла, композицию трансмиссионного масла, композицию масла для гидравлических систем, композицию моторного масла, композицию судового масла, композицию промышленного смазочного масла или консистентную смазку.

| US 5691284 A, 25.11.1997 | |||

| US 4419106 A, 06.12.1983 | |||

| ПРОТИВОИЗНОСНЫЕ СОПОЛИМЕРЫ И СМАЗОЧНЫЕ КОМПОЗИЦИИ | 2017 |

|

RU2734178C2 |

| ПОЛУЧЕНИЕ ПОЛИМЕРОВ С НИЗКОЙ ВЯЗКОСТЬЮ | 2013 |

|

RU2653538C2 |

| ПОЛИМЕР (МЕТ)АКРИЛАТА ДЛЯ ПОВЫШЕНИЯ ИНДЕКСА ВЯЗКОСТИ | 2010 |

|

RU2569304C9 |

Авторы

Даты

2024-12-23—Публикация

2021-12-17—Подача