Настоящее изобретение относится к способу нейтрализации кислотности жиров и масел с получением микронутриентов, продукта жирных кислот, и с извлечением рафинированных масел.

Уровень техники

Большинство пищевых масел проходит через процессы рафинирования, включающие стадии предварительной обработки, известные как рафинирование гидратацией и/или нейтрализация, наиболее часто с последующей обработкой с помощью твердого адсорбента, например, активированной кислотой глины, этот процесс известен как осветление. Предварительная обработка масел для непищевого применения, такого как производство биотоплива, может включать или не включать процесс осветления. Предварительно обработанное масло затем подвергают высокотемпературному процессу, известному как дезодорация. Дезодорацию проводят под вакуумом, и она состоит, как правило, из двух основных стадий процесса, стадии “теплового осветления”, как правило, проводимой в интервале примерно от 240 примерно до 270°C с временем удерживания в интервале примерно от 0,5 примерно до 1,5 ч, и второй стадии, состоящей из отгонки летучих веществ путем применения пара. Эти стадии могут осуществляться одновременно или последовательно. Предварительная обработка масла для непищевого применения, такого как производство биотоплива, обычно не включает стадию теплового осветления. Отпаривание паром, также известное как нейтрализация кислотности жиров и масел, включает уменьшение содержания свободных жирных кислот (FFA) и других летучих веществ путем отгонки с использованием пара под вакуумом. Летучие вещества представляют собой в основном те, которые присутствуют в предварительно обработанном масле, но летучие вещества также могут образовываться во время процесса дезодорации, например, на стадии теплового осветления. Отгон паром летучих компонентов может иметь место перед, во время или после стадии теплового осветления, в любой комбинации этих возможностей.

В последние годы некоторые очистительные установки включают в своих секциях дезодорации дополнительную стадию конденсации, такая компоновка часто обозначается как “двойные газоочистители”, раскрытые в US 6750359, и имеет дополнительный газоочиститель при высокой температуре. В то время как применение данного “двойного газоочистителя” дает возможность удаления бокового потока конденсата из стадии высокотемпературной конденсации, обогащенного микронутриентами, происходит значительная потеря микронутриентов в FFA-богатом верхнем потоке. Дополнительное значительное ограничение такого способа заключается в том, что эффективность разделения в горячем газоочистителе тесно связана с технологическими условиями дезодоратора, где основная функция состоит в получении пищевого масла с помощью технологического пара под вакуумом. Такая связь навязывает скорее низкие ограничения для получаемого обогащения микронутриентами в любом потоке дистиллята, удаляемом из горячего газоочистителя. Один способ согласно предыдущему уровню техники раскрыт US7598407 и US2010/0200805. Один из примеров дезодорации, осуществляемой с помощью отгонки паром в комбинации с тепловым осветлением, раскрыт WO 98/00484. Разработки и улучшения, касающиеся дезодорации, раскрыты в статье, опубликованной в Proceedings of the World Conference on Palm and Coconut Oils for the 21st Century, p. 67ff (1999) “Recent Developments and Improvements in Palm Oils Stripping and Fatty Acid Destillation”, Peter Fassler.

Одновременно с удалением FFA, операция отгонки паром также будет частично удалять ценные компоненты, такие как микронутриенты, включающие токоферолы, стеролы, сквален, а также “нейтральные масла”, т.е. три-, ди- и моноацилглицериды (TAG, DAG, MAG), что представляет собой потерю основного ценного продукта. Летучие вещества конденсируются на стадии низкотемпературной конденсации перед тем как пар для отгонки вместе с неконденсируемыми газами (например, натекающий воздух) приводят к вакуумной системе. Такая стадия низкотемпературной конденсации обычно функционирует в интервале температур примерно от 40 примерно до 60°C и обычно осуществляется как скрубберный цикл, где низкотемпературный дистиллят используется для конденсации летучих веществ. Низкотемпературный дистиллят будет, помимо FFA, также содержать микронутриенты и “нейтральные масла”. Благодаря высокой ценности микронутриентов, существует конкретный интерес по их извлечению из дистиллята. Однако микронутриенты должны быть обогащены по своей концентрации на данном производстве так, чтобы их дальнейшая обработка на очистительных производствах и транспортировка на такие производства могла происходить экономно. Потеря “нейтральных масел” будет дополнительно разводить любой обогащенный поток микронутриентов, которые могут удаляться из потока.

Текущая тенденция в индустрии пищевых масел заключается в применении определенных ферментов, общеизвестных как ферменты типа фосфолипаза A (“PLA”), чтобы дать возможность удаления фосфорсодержащих компонентов (“фосфолипидов”) из сырого пищевого масла до очень низкого уровня ммд, которые функционируют путем получения более водорастворимых лизофосфолипидов путем отделения жирных кислот от фосфолипидов. Однако побочный эффект данного процесса состоит в повышенном получении FFA, которые будут разводить микронутриенты в дистиллятах дезодораторов. Другой тип ферментов, общеизвестных как тип ферментов фосфолипазы C (“PLC”) недавно получил крупномасштабное промышленное применение. Эти ферменты повышают выход масло-продукта путем превращения фосфолипидов в DAG. Однако повышенный уровень DAG в маслах имеет тенденцию к усилению серьезности проблемы, связанной с потерей нейтральных масел во время процесса отгонки паром, так как давление паров DAG выше, чем давление паров TAG.

Когда предварительно интерес представляет обработанное биотопливо, то применяют условия высокой жесткости, т.е. температура отгонки находится в интервале, например, 265-275°C, высокое количество пара для отгонки находится в интервале, например, 1-2% относительно количества подачи масла, и глубокий вакуум, находится в интервале, например, 1,5-2 мбар с целью извлечь настолько много микронутриентов, насколько это возможно. Однако такие очень жесткие условия также будут приводить к повышенным потерям нейтрального масла, что, кроме того, что это является ценной потерей, также будет способствовать разведению микронутриентов.

Изобретение

Соответственно в настоящем изобретении предлагается решение вышеупомянутых проблем с помощью нового способа нейтрализации кислотности жиров и масел.

Настоящее изобретение относится к способу нейтрализации кислотности жиров и масел с получением микронутриентов, продукта жирных кислот, и с извлечением рафинированных масел, причем способ включает стадии (i)-(v).

Стадия (i) включает подачу потока предварительно обработанного масла в вакуумно-паровую секцию отгонки, отгоняющую летучие фазы, необязательно способствуя отгону летучих фаз путем добавления пара для отгонки и непроизвольного натекания воздуха. Стадия (ii) включает подачу отогнанных летучих фаз на стадию высокотемпературной конденсации или на комбинацию стадии высокотемпературной конденсации и стадии среднетемпературной конденсации. Получают конденсированную фазу и паровую фазу. Конденсированную фазу отправляют в процесс вакуумной дистилляции, и паровую фазу отправляют на стадию низкотемпературной конденсации. Стадия (iii) включает перенос конденсированной фазы на стадию дистилляции для воздействия на конденсированную фазу процесса вакуумной дистилляции, и получение высокотемпературного дистиллята и потока летучих веществ. Стадия (iv) включает подачу паровой фазы со стадии высокотемпературной конденсации или паровой фазы из комбинации стадии высокотемпературной конденсации и стадии среднетемпературной конденсации, вместе с потоком летучих веществ из процесса вакуумной дистилляции на стадию низкотемпературной конденсации. Получают поток неконденсируемых газов и низкотемпературный дистиллят из стадии низкотемпературной конденсации. Поток неконденсируемых газов приводит к удерживанию в вакуумной системе. Стадия (v) включает извлечение из вакуумно-паровой секции отгонки потока рафинированных масел.

Способ также может включать добавление бокового потока низкотемпературного дистиллята в процесс вакуумной дистилляции.

Способ также может включать содействие процессу вакуумной дистилляции с помощью пара для отгонки.

Способ согласно одному воплощению изобретения может включать проведение стадии (ii) способа с использованием комбинации стадии высокотемпературной конденсации и стадии среднетемпературной конденсации, и способ дополнительно включает удержание и отправку всех или некоторой части конденсированных масел из стадии высокотемпературной конденсации вместе с предварительно обработанным потоком подачи масла непосредственно в точку подачи выкуумно-паровой секции отгонки или косвенно через стадию предварительной обработки.

Способ согласно другому воплощению изобретения может включать то, что удаленные летучие фазы из вакуумно-паровой секции отгонки сначала подаются на стадию высокотемпературной конденсации с получением конденсированной фазы и паровой фазы. Конденсированная фаза может отправляться на стадию вакуумной дистилляции для процесса вакуумной дистилляции, и паровая фаза может отправляться на стадию низкотемпературной конденсации. Получение на стадии вакуумной дистилляции потока летучих веществ, который может быть перенесен вместе с паровой фазой на стадию низкотемпературной конденсации.

Способ согласно следующему воплощению изобретения также может включать то, что отогнанные летучие фазы из вакуумно-паровой секции отгонки сначала подаются на стадию высокотемпературной конденсации и затем на стадию среднетемпературной конденсации. Способ также включает то, что конденсированную фазу и паровую фазу получают на стадии среднетемпературной конденсации. Конденсированная фаза также может отправляться на стадию вакуумной дистилляции для процесса вакуумной дистилляции, и паровая фаза может отправляться на стадию низкотемпературной конденсации с получением потока летучих веществ на стадии вакуумной дистилляции. Поток летучих веществ может переноситься вместе с паровой фазой на низкотемпературную стадию.

Способ по изобретению также может включать воздействие на конденсированную фазу стадии вакуумной дистилляции для процесса вакуумной дистилляции вместе с боковым потоком низкотемпературного дистиллята. Дистилляции может способствовать пар для отгонки и получение высокотемпературного дистиллята и потока летучих веществ. Поток летучих веществ может переноситься вместе с паровой фазой на низкотемпературную стадию.

Способ по изобретению включает то, что поток летучих веществ вместе с паровой фазой может переноситься на низкотемпературную стадию. Получают поток неконденсируемых газов, который может отправляться в вакуумную систему. Низкотемпературный дистиллят также может быть получен, и низкотемпературный дистиллят может представлять собой поток продукта жирных кислот.

В способе высокотемпературный дистиллят может представлять собой поток, обогащенный микронутриентами, такими как токоферолы, стерол и сквален, и поток рафинированного масла может содержать три-, ди- и моноацилглицериды.

В способе вакуумно-паровая секция отгонки в стадии (i) может функционировать под давлением в интервале от 1 до 10 мбар, предпочтительно в интервале от 1,5 до 5 мбар уровня вакуума.

В способе температура на стадии высокотемпературной конденсации может находиться в интервале от 130 до 220°C, предпочтительно в интервале от 130 до 170°C, более предпочтительно в интервале от 140 до 150°C.

В способе секция дистилляции может работать по противоточному принципу, который включает секции отгонки и ректификационную секцию и функционирует в вакууме на уровне в интервале 1-5 мбар и при температуре в интервале 240-260°C.

В способе температура на стадии среднетемпературной конденсации может находиться в интервале от 130 до 170°C, предпочтительно в интервале от 140 до 150°C.

В способе стадия (i) способа включает подачу потока масла (1), содержащего летучие вещества, такие как свободные жирные кислоты, микронутриенты и нейтральные масла, такие как смеси три-, ди- и моноацилглицеридов, в вакуумно-паровой секции отгонки, и стадия (i) способа также включает удаление жирных кислот вместе с другими летучими веществами и нейтральных масел.

Способ по изобретению может иметь любую комбинацию из вышеупомянутых альтернатив и, таким образом, не ограничивается никакой из вышеупомянутых альтернатив. Следующие аспекты и воплощения изобретения определяются подпунктами формулы изобретения. Изобретение будет дополнительно проиллюстрировано прилагающимися чертежами и представленными в следующем подробном описании воплощениями изобретения. Изобретение также иллюстрируется следующими примерами. Чертежи ниже и примеры предназначены для иллюстрации изобретения, а не для ограничения рамок изобретения. Если не установлено иное, то в примерах и таблицах процентное содержание представлено массовыми процентами (масс.%).

Краткое описание чертежей

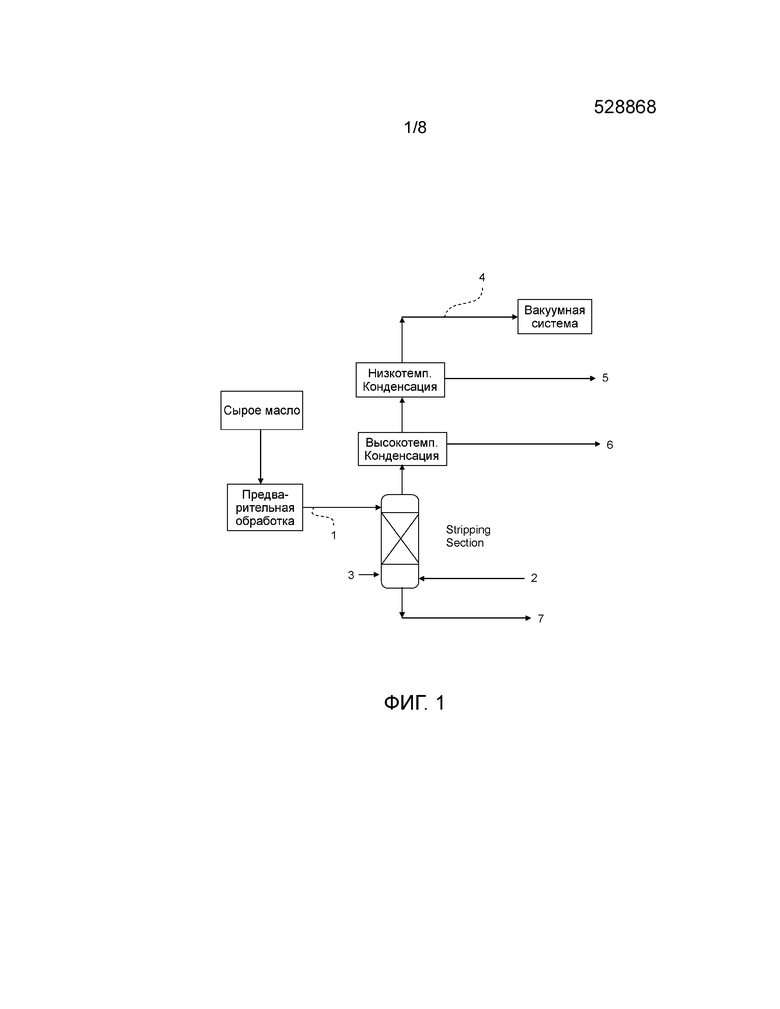

Фиг.1 демонстрирует упрощенную технологическую схему из предыдущего уровня техники.

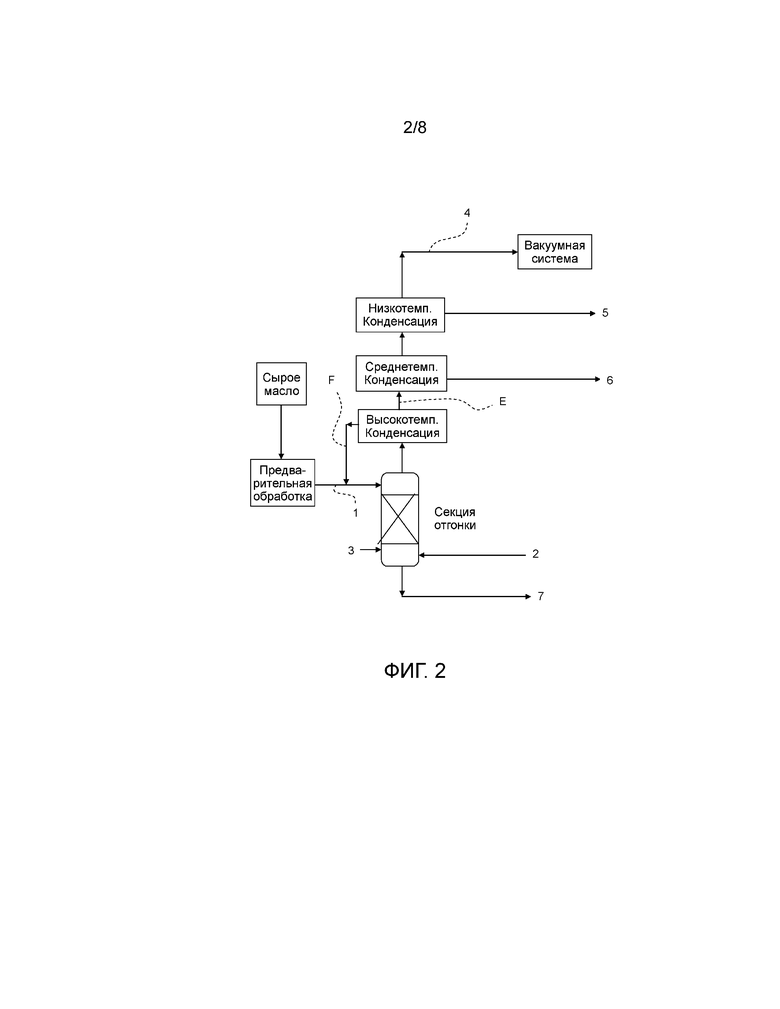

Фиг.2 демонстрирует другую упрощенную диаграмму предыдущего уровня техники.

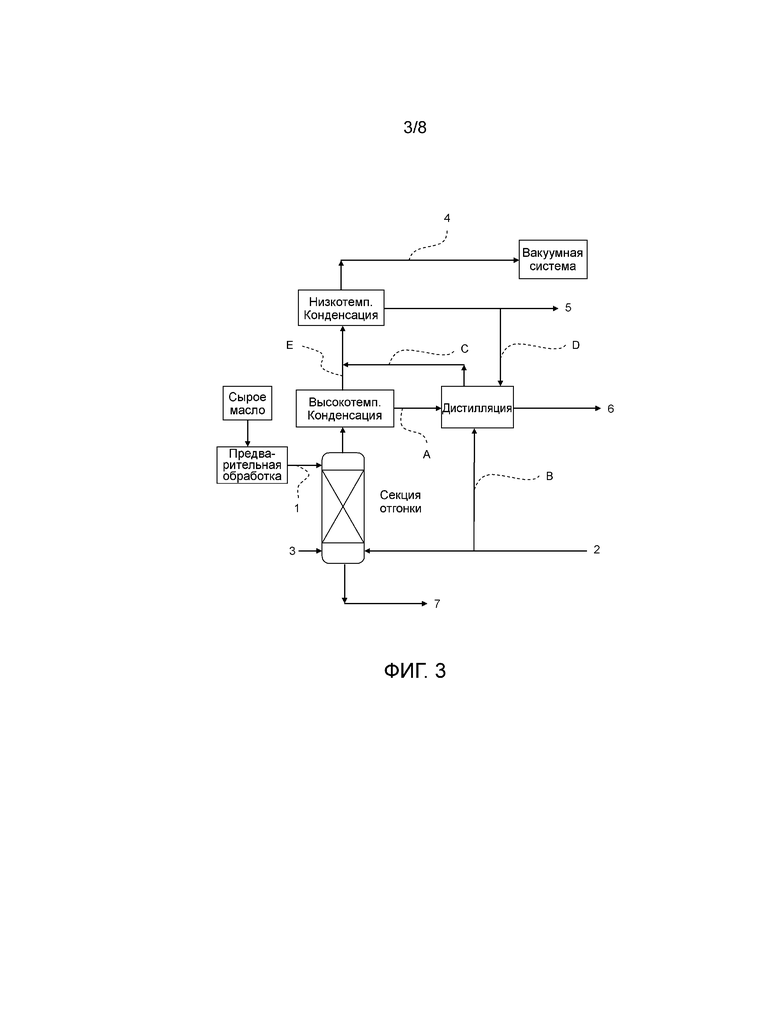

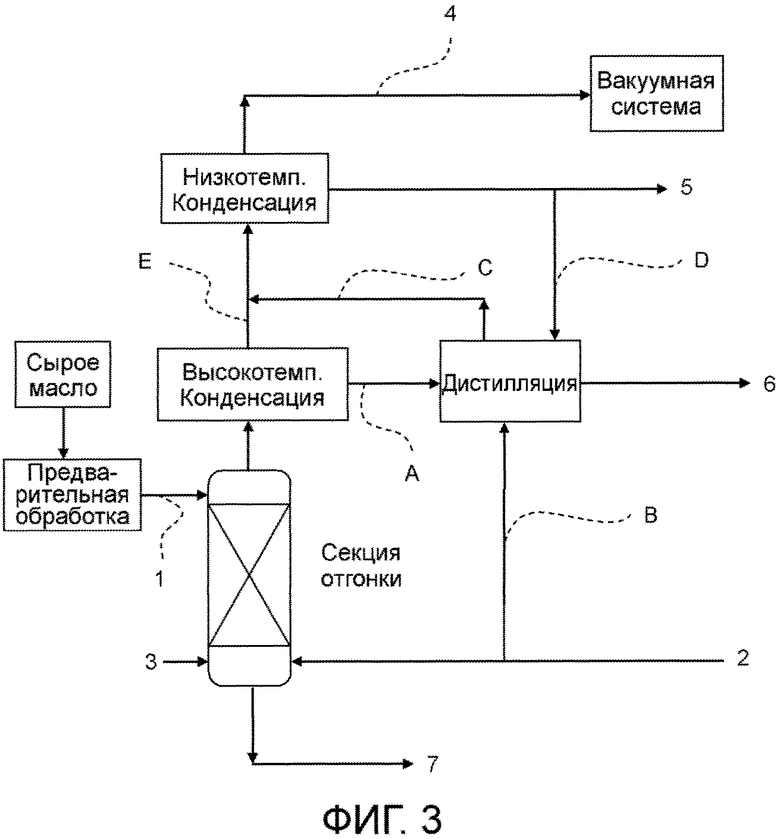

Фиг.3 демонстрирует схематическое изображение настоящего изобретения согласно одному воплощению, см. Пример 2.

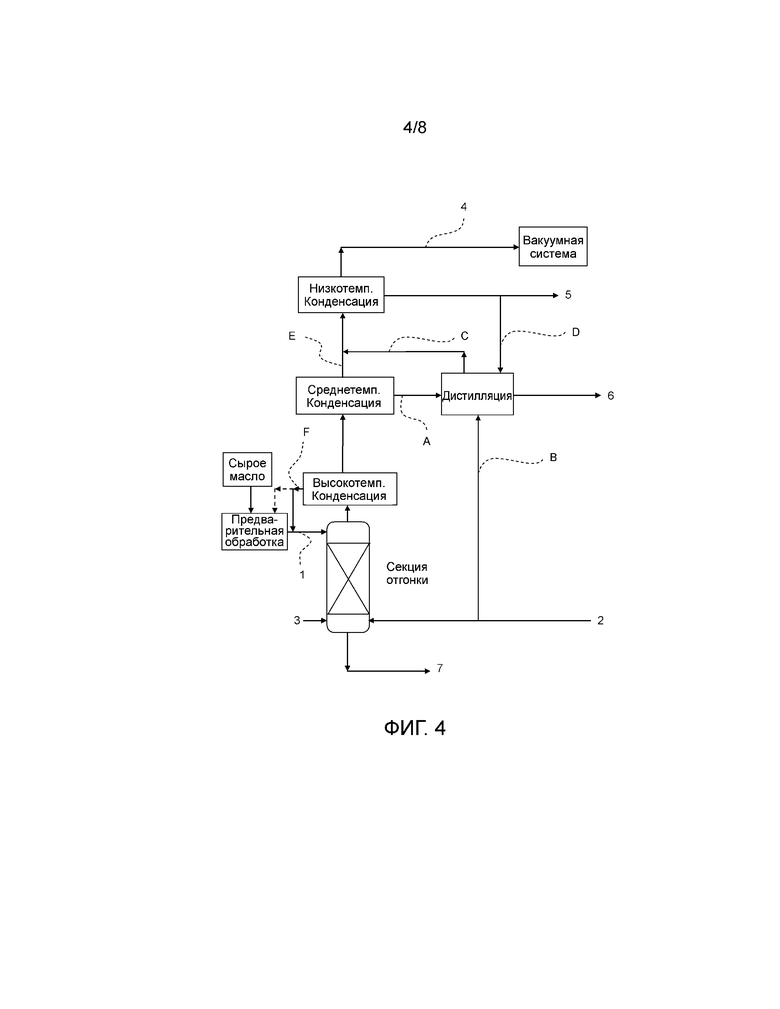

Фиг.4 демонстрирует схематическое изображение настоящего изобретения согласно другому воплощению, см. Пример 3.

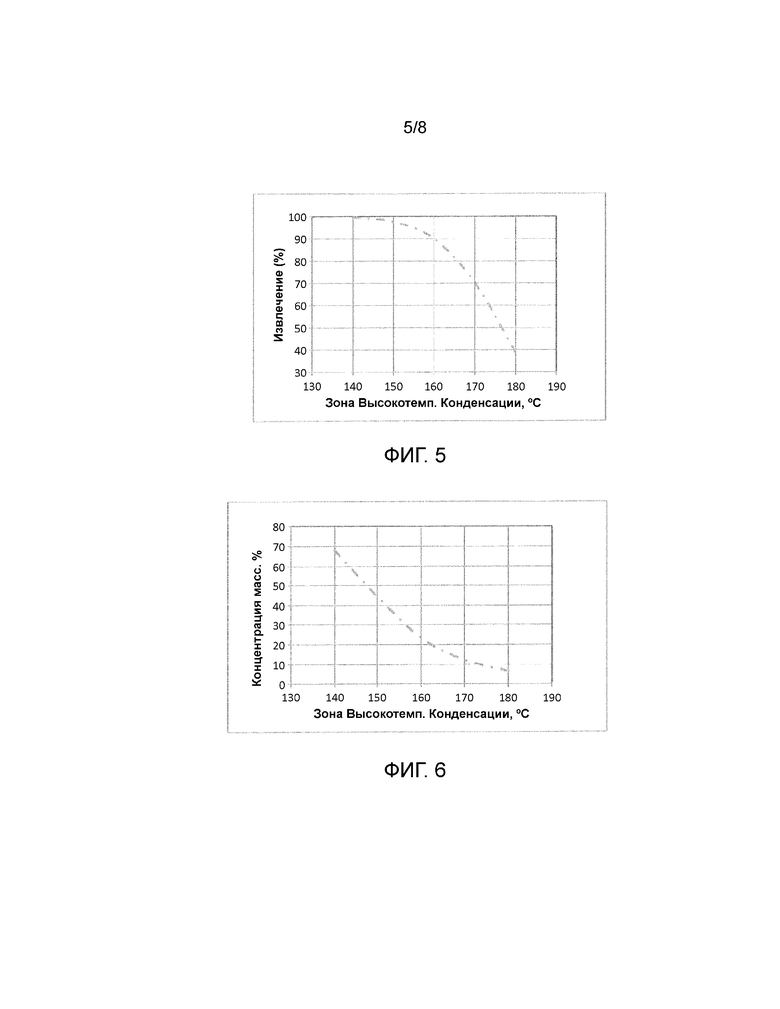

Фиг.5 демонстрирует график извлечения токоферола в виде функции температуры конденсации для производства предыдущего уровня техники согласно Примеру 1.

Фиг.6 демонстрирует график FFA в высокотемпературном дистилляте для производства предыдущего уровня техники согласно Примеру 1.

Фиг.7 демонстрирует график концентрации токоферола в высокотемпературном дистилляте для производства предыдущего уровня техники согласно Примеру 1.

Фиг.8 демонстрирует график значения дистиллята, 1200 тонн/день и 340 дней функционирования/год для производства предыдущего уровня техники согласно Примеру 1.

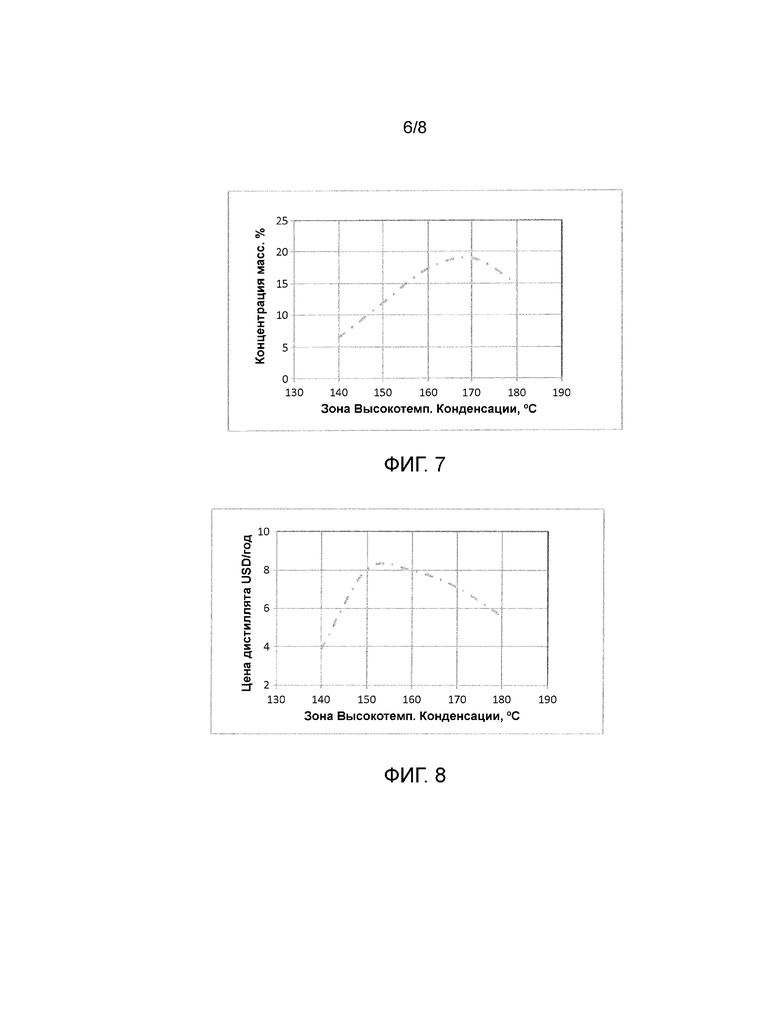

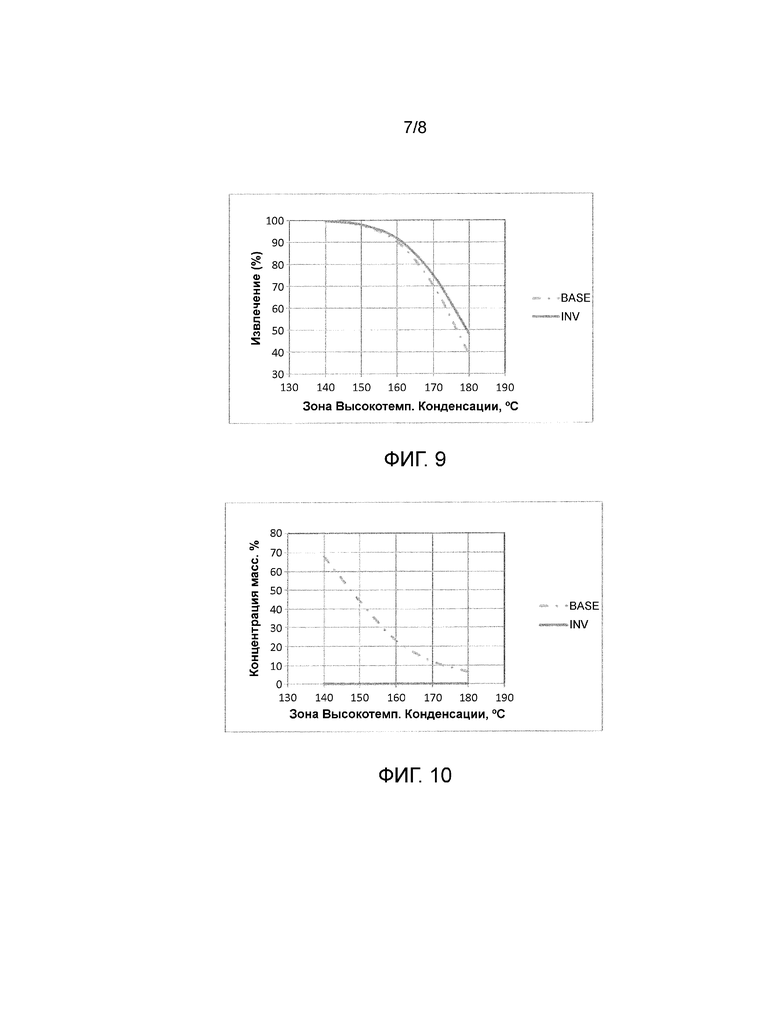

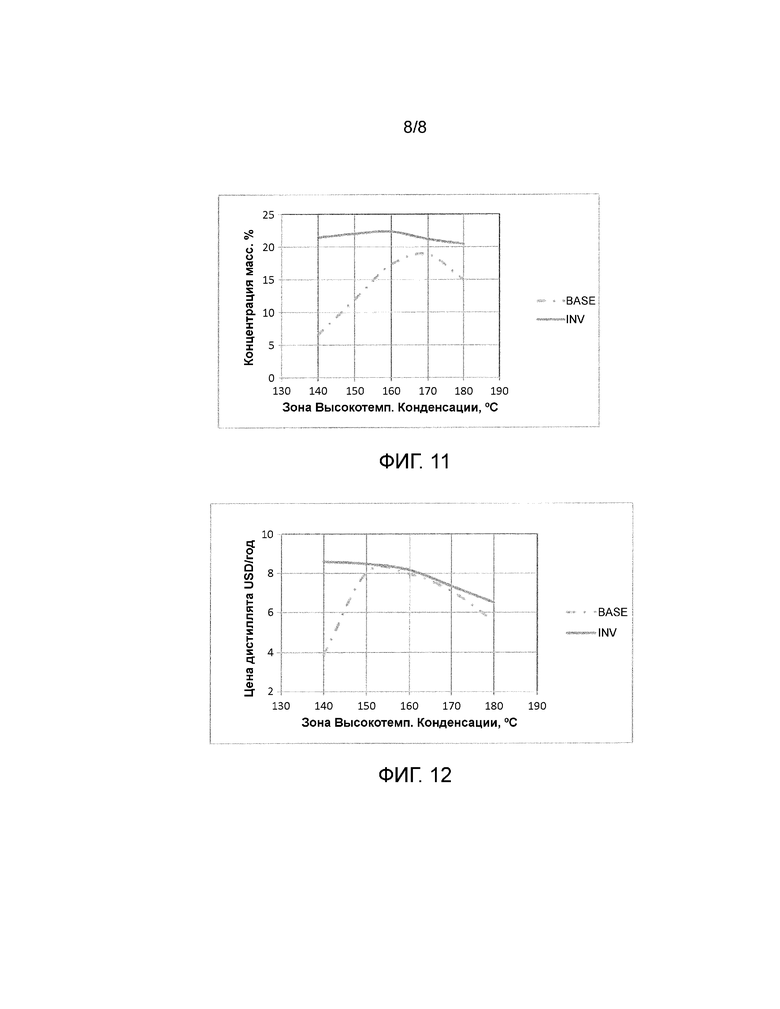

Фиг. 9 демонстрирует сравнительные графики извлечений токоферола в виде функции от температуры конденсации согласно Примеру 2.

Фиг.10 демонстрирует сравнительные графики FFA в высокотемпературном дистилляте согласно Примеру 2.

Фиг.11 демонстрирует сравнительные графики концентрации токоферола в высокотемпературном дистилляте согласно Примеру 2.

Фиг.12 демонстрирует сравнительные графики значения дистиллята, 1200 тонн/день и 340 дней функционирования/год согласно Примеру 2.

Подробное описание чертежей

Фиг.1 иллюстрирует одно воплощение предыдущего уровня техники в упрощенной технологической схеме, в которой поток 1 подачи масла подается в вакуумно-паровую секцию отгонки вместе с технологическим паром 2 и натеканием воздуха 3. Жирные кислоты, микронутриенты вместе с другими летучими веществами и нейтральными маслами отгоняются и переносятся на стадию высокотемпературной конденсации. На стадии высокотемпературной конденсации поток, обогащенный микронутриентами 6, конденсируется и отделяется от потока подачи. Оставшиеся летучие вещества, не конденсированные на стадии высокотемпературной конденсации, дополнительно переносятся на стадию низкотемпературной конденсации с получением потока 5 продукта жирных кислот, которые конденсируются, и потока 4 пара, неконденсируемых газов вместе со следовыми количествами жирных кислот и других более легких фракций паров углеводородов, с предоставлением потоку 4 возможности удерживаться в вакуумной системе. Из вакуумно-паровой секции отгонки извлекали продукт потока 7 рафинированных нейтральных масел.

На Фиг.2 раскрыт другой способ предыдущего уровня техники для обработки растительных масел и/или животных жиров на другой упрощенной технологической схеме, согласно которой способ также включает стадию извлечения нейтрального масла. Стадию среднетемпературной конденсации помещают между стадией высокотемпературной конденсации и стадией низкотемпературной конденсации. На Фиг.2 представлено, что масляный предварительно обработанный поток подачи 1 подается в вакуумно-паровую колонну для отгонки вместе с технологическим паром 2 и натеканием воздуха 3. В вакуумно-паровой колонне для отгонки жирные кислоты, микронутриенты вместе с другими летучими веществами и нейтральными маслами отгоняются на стадию высокотемпературной конденсации. На стадии высокотемпературной конденсации нейтральные масла конденсируются из паровой фазы. Поток паровой фазы E, содержащий микронутриенты, жирные кислоты, остатки нейтральных масел и другие летучие вещества отправляются на стадию среднетемпературной конденсации для дальнейшего процессирования. Все или часть конденсированных масел F удерживаются на стадии высокотемпературной конденсации и отправляются вместе с предварительно обработанным потоком 1 подачи масла непосредственно в точку подачи вакуумно-паровой секции отгонки (колонна для отгонки) или косвенно через одну или несколько стадий предварительной обработки, таких как предшествующие процессы, т.е. на стадию процесса осветления и/или на стадию процесса рафинации/нейтрализации. Из вакуумно-паровой колонны для отгонки поток 7 рафинированного нейтрального масла извлекается в виде продукта.

Фиг.3 демонстрирует упрощенную технологическую схему настоящего изобретения. Согласно изобретению поток подачи предварительно обработанного масла 1 подается в вакуумную колонну для отгонки. Масляный предварительно обработанный поток подачи 1, содержащий среди компонентов свободные жирные кислоты и микронутриенты подается в вакуумно-паровую колонну для отгонки вместе с технологическим паром 2 и натеканием воздуха 3. Поток подачи подается в колонну для отгонки, где колонна функционирует в вакууме на уровне в интервале от 1 до 10 мбар, предпочтительно в интервале 1,5-5 мбар. Жирные кислоты отгоняются в вакуумной колонне для отгонки вместе с другими летучими веществами, такими как некоторые из микронутриентов, некоторые “нейтральные масла”, т.е. смеси три-, ди- и моноацилдиглицеридов. Пар вместе с летучими компонентами переносится на стадию высокотемпературной конденсации. На стадии высокотемпературной конденсации наименьшая летучая фракция конденсируется при повышенной температуре. Подходящая температура на стадии высокотемпературной конденсации находится в интервале 130-170°C, предпочтительно в интервале 140-150°C, для конденсации большинства микронутриентов, т.е. токоферолов, стеролов и т.д., и нейтральных масел вместе с некоторыми свободными жирными кислотами из паровой фазы. Стадия конденсации может быть осуществлена с помощью ряда хорошо известных путей, таких как очистка с использованием конденсата или другого более холодного масляного потока, т.е. предварительно обработанного масла или отогнанного масла просто с использованием холодильника с наружным охлаждением с понижением низкого давления. Оставшиеся летучие вещества, не конденсированные на стадии высокотемпературной конденсации, т.е. паровая фаза E далее переносится на стадию низкотемпературной конденсации.

Поток А высокотемпературного конденсата подается в секцию дистилляции, которая необязательно может использовать поток B для содействия разделению. Секция дистилляции разделяет жирные кислоты и другие летучие вещества с похожим повышенным давлением паров от микронутриентов и некоторых нейтральных масел с более низким давлением паров. Эти летучие вещества приводят необязательно вместе с паром к стадии низкотемпературной конденсации, как поток летучих веществ C вместе с паровой фазой E. Кубовый продукт из секции дистилляции, т.е. поток 6 высокотемпературного конденсата обогащается микронутриентами. Необязательно конденсация в верхней системе колонны дистилляции может быть осуществлена с использованием небольшого бокового потока D низкотемпературного дистиллята 5, но также возможно применение подходящего отдельного верхнего конденсатора, который не показан на Фиг.3.

Секция дистилляции может реализовываться с помощью ряда хорошо известных путей, включающих молекулярную перегонку и противоточных многоступенчатых колонок. Согласно изобретению может использоваться противоточный принцип, который включает секцию отгонки и секцию ректификации. Секции отгонки и ректификации могут функционировать в вакууме на уровне, типичном для дезодорирующих секций, т.е. в интервале 1-5 мбар, и температуры, как правило, используемые для отгонки с паром в дезодораторах, т.е. в интервале 240-260°C.

Таким образом, в изобретении предлагается, что микронутриенты могут удерживаться в дистилляте во время стадии высокотемпературной конденсации, в то время как секция дистилляции удаляет совместно конденсированные свободные жирные кислоты, которые в ином случае разводили бы микронутриенты до степени, при которой теряется коммерческая польза.

Фиг.4 демонстрирует упрощенную технологическую схему настоящего изобретения согласно другому воплощению. Согласно данному воплощению в изобретении также предлагается улучшенное извлечение 7 нейтрального масла. Фигура демонстрирует, что масляный предварительно обработанный поток 1 подается в вакуумно-паровую колонну для отгонки вместе с технологическим паром 2 и натеканием воздуха 3. В вакуумно-паровой колонне для отгонки жирные кислоты, микронутриенты вместе с другими летучими веществами и нейтральными маслами отгоняются на стадию высокотемпературной конденсации. На стадии высокотемпературной конденсации нейтральные масла конденсируются из паровой фазы. Все или часть конденсированных масел F удерживаются со стадии высокотемпературной конденсации и отправляются вместе с предварительно обработанным потоком 1 подачи масла непосредственно в точку подачи вакуумно-паровой секции отгонки (колонна для отгонки) или косвенно через одну или несколько стадий предварительной обработки, таких как предшествующие процессы, т.е. на стадию процесса осветления и/или на стадию процесса рафинации/нейтрализации. Из вакуумно-паровой колонны для отгонки поток 7 нейтрального масла собирается в виде продукта.

Из стадии высокотемпературной конденсации паровая фаза переносится на стадию среднетемпературной конденсации. Согласно настоящему изобретению стадия среднетемпературной конденсации помещается между стадией высокотемпературной конденсации и стадией низкотемпературной конденсации. На стадии среднетемпературной конденсации паровая фаза разделяется на среднетемпературный конденсат и менее летучую фракцию. Наименее летучая фракция паровой фазы конденсируется при повышенной температуре. Для конденсации микронутриентов, т.е. токоферолов, стеролов и т.д. и нейтрального масла вместе с некоторыми свободными жирными кислотами из паровой фазы температура на стадии среднетемпературной конденсации находится в подходящем интервале 130-170°C, предпочтительно в интервале 140-150°C. Стадию конденсации может быть осуществлена с помощью ряда хорошо известных путей, таких как очистка с использованием конденсата или другого более холодного масляного потока, т.е. предварительно обработанного масла или отогнанного масла просто с использованием холодильник с наружным охлаждением с понижением низкого давления. Оставшиеся летучие вещества, не конденсированные на стадии среднетемпературной конденсации дополнительно переносятся на стадию низкотемпературной конденсации.

Из низкотемпературного конденсата поток A подается в секцию дистилляции, которая необязательно использует пар B для содействия разделению. Секция дистилляции разделяет жирные кислоты и другие летучие вещества с похожим давлением паров от микронутриентов и некоторых нейтральных масел с более низким давлением паров. Эти летучие вещества приводят к получению необязательно вместе с паром к стадии низкотемпературной конденсации потока летучих веществ C вместе с летучими веществами, не конденсированными на стадии среднетемпературной конденсации, т.е. паровой фазой E. Кубовый продукт из секции дистилляции, т.е. поток 6 высокотемпературного конденсата обогащается микронутриентами. Необязательно конденсация в верхней системе колонны дистилляции может быть осуществлена с использованием небольшого бокового потока D низкотемпературного дистиллята 5, но также возможно применение подходящего отдельного верхнего конденсатора, который не показан на Фиг.4.

Настоящее изобретение демонстрирует значительное различие с предыдущим уровнем техники, в котором конденсат из стадии высокотемпературной конденсации (как на Фиг.3) или из стадии среднетемпературной конденсации (как на Фиг.4) не отбирается в виде потока продукта. Вместо этого конденсат согласно настоящему изобретению подвергается процессу дистилляции. В процессе дистилляции высокотемпературный конденсат разделяется на фракцию летучих веществ, состоящую главным образом из жирных кислот, и на поток продукта в виде конденсата, обогащенного микронутриентами, а также содержащего некоторые нейтральные масла, состоящие главным образом из TAG и DAG. Необязательно, пар для отгонки может добавляться к процессу дистилляции для усиления удаления свободных жирных кислот из высоко(средне-) температурного конденсата.

Стадию низкотемпературной конденсации может реализовываться с помощью ряда хорошо известных способов, таких как очистка газа с помощью холодного конденсата или с помощью косвенного теплообмена через поверхность холодильника. Стадию низкотемпературной конденсации производит низкотемпературный конденсат.

ПРИМЕРЫ

Пример 1 US 6750359

Этот сравнительный тест осуществляли согласно упрощенной технологической схеме на Фиг.1, и массовому балансу, представленному в Таблице 1. Массовый баланс представляет случай 1200 тонн масла/на день процессирования, типичный для так называемого случая “физической очистки”, где жирные кислоты удаляют из масла с помощью пара под вакуумом. Состав используемого масла является типичным для соевого масла. В Примере 1 масло подается в колонну для отгонки при 260°C и с 1% паром для отгонки относительно количества предварительно обработанных масел, применяемых для отгонки. Высокотемпературная конденсация имеет место при 160°C, и низкотемпературная конденсация при 55°C, в обоих случаях осуществляясь с помощью очистки паров с использованием масляного конденсата, полученного из паров при таком уровне температур. Уровень вакуума на верху стадии низкотемпературной конденсации составил в данном примере 2,5 мбар. Массовый баланс устанавливали с использованием имитатора технологического процесса (PRO/II версия 9.1 от SimSci-Esscor), объединенного с патентованной собственной базой данный Alfa Laval для липидов. Результаты представлены в Таблице 1.

Одна из основных целей стадии высокотемпературной конденсации состоит в возможности удаления бокового потока, обогащенного микронутриентами, конкретно токоферолами или токотриенолами в случае пальмового масла. Токоферолы в обогащенных потоках, например в интервале 8-20% токоферолов, представляют собой оцениваются на сегодня примерно в 35000 USD/за тонну по сравнению с примерно 1000 USD/за тонну масла. Таким образом, имеется значительный коммерческий интерес в максимальном извлечении токоферолов из обогащенных потоков дезодорированных дистиллятов. В действительности, цена токоферолов будет повышаться по мере повышения концентрации, так как транспортные затраты на производство микронутриентов снижается, и свободные жирные кислоты (FFA) могут скорее продаваться сами по себе, чем быть выброшенным продуктом в процессе производства микронутриентов, т.е. превращаться в мыло. Однако массовый баланс в Таблице 1 демонстрирует значительный недостаток предыдущего уровня техники, т.е. низкотемпературный конденсат имеет концентрацию токоферола 0,37%, и 10% токоферола в летучих веществах, которые отгоняются с маслом, и, таким образом, токоферолы теряются на низкотемпературном дистилляте. Такой недостаток станет еще более заметным при применении так называемых PLA-ферментов в предварительной обработке, которая может привносить содержание FFA в предварительно обработанное масло в интервале 1,2-1,5%.

Подробные характеристики недостатка способа согласно предыдущему уровню техники согласно Фиг.1 могут быть описаны с помощью производственных показателей при различных температурах стадии высокотемпературной конденсации, как представлено на графиках Фиг. 5-7. С целью максимизации извлечения токоферола температура на стадии высокотемпературной конденсации должна быть снижена, и тогда извлечение приблизится к 100%, например, при 140°C, см. Фиг.5. Однако в то же самое время FFA начинают конденсироваться вместе с токоферолом, см. Фиг.6, до такой степени, что концентрация токоферолов падает ниже нижнего предела, например, в интервале 8-10%, где возможна транспортировка обогащенного потока токоферола для дальнейшего процессирования, см. Фиг.7.

Для иллюстрации экономического эффекта этого, предположим, что при низкой температуре, т.е. FFA-богатый дистиллят оценивается в 800 USD/за тонну и обогащенный поток токоферола оценивается в 35000 USD/за тонну (рассчитано на основе чистого токоферола, когда концентрация токоферола составляет выше 8%, в ином случае будет низкая цена). Затем, Фиг.8 демонстрирует экономический эффект разведенного потока токоферола при высоком извлечении токоферола при температуре около 140°C, и, конечно, при более высоких температурах, когда токоферол теряется для низкотемпературного конденсата, и уменьшается ценность FFA.

Пример 2, Сравнительный US 6750359

Имитировали технологический процесс как на Фиг.1 и 3 и их массовые балансы сравнивали при температуре 140°C на стадии высокотемпературной конденсации. Колонну дистилляции имитировали с использованием 4 ступеней и кубового кипятильника. 10 кг/ч потока, соответствующего 3,5% конденсата, подающегося в колонну дистилляции), использовали для содействия отгону жирных кислот. Кипятильник функционировал при 260°C, и с уровнем вакуума наверху колонны дистилляции 3,2 мбар. 100 кг/ч низкотемпературного дистиллята использовали в качестве обратного потока для секции ректификации колонны. Стадию подачи располагали так, что колонна имела две стадии для ректификации и две стадии для отгонки.

Массовый баланс согласно предыдущему уровню техники при 140°C на стадии высокотемпературной конденсации суммирован в Таблице 2, суммарный массовый баланс 0,005 кг/ч, и массовый баланс согласно изобретению при 140°C на стадии высокотемпературной конденсации суммирован в Таблице 3, см. ниже, суммарный баланс 0,014 кг/ч.

Массовые балансы ясно демонстрируют, как изобретение дает возможность уменьшения FFA в высокотемпературном дистилляте от 67,8% до 0,15%, таким образом доводя концентрацию токоферола от 6,5% до 21,4%.

Сравнение данных предыдущего уровня техники с изобретением при более широком спектре температур представлено на Фиг. 9-11, BASE представляет предыдущий уровень техники, а INV изобретение. Постоянно низкая концентрация FFA в высокотемпературном дистилляте очевидна, поскольку это является результатом постоянно более высокой концентрации токоферола.

Как в Примере 1, экономическая оценка ценности дистиллята может быть сделана в интервале температур на стадии высокотемпературной конденсации, результат которой представлен на Фиг.12.

Ожидаемая ценность повышается с использованием изобретения при более низких температурах на стадии высокотемпературной конденсации примерно при 140°C, гарантируя близость к количественному выходу токоферола. Максимум для предыдущего уровня техники является более теоретическим, чем практическим, так как в производственном процессе с использованием меняющихся сырьевых материалов будет очень трудно гарантировать протекание процесса в данном относительно узком оптимальном интервале. Поэтому в данном Примере ежегодная выгода от использования изобретения составляет около 1 миллиона USD/в год, не включая добавленную стоимость, которая обеспечивается наличием концентрации токоферола выше чем минимум, т.е. требуется 8-10%.

Пример 3 Сравнительный

Предыдущий уровень техники для примера 3 представляет собой комбинацию примера зоны 2 - конденсации, описанного в US 6750359, и части US 8227631, которая демонстрирует зону высокотемпературной конденсации, удерживающую по большей части соединения с низким давлением паров ("нейтральное масло").

Имитировали технологический процесс на Фиг.2 и 4 и сравнивали их массовые балансы. Из Таблицы 3 можно заметить состав обогащенного продукта токоферола, в котором содержание нейтрального масла, определенное в данном документе как TAG + DAG + MAG, является довльно высоким. Путем применения того же принципа, который используется для стадии высокотемпературной конденсации, только с использованием более высоких температур конденсации, становится возможно отбирать большую часть соединений с самым низким давлением паров, т.е. компоненты TAG и DAG, как представлено на технологических схемах Фиг. 3 и 4. С целью не потерять ценный токоферол, осуществляя данный процесс, и для дальнейшего извлечения нейтральных масел, конденсат из такой стадии конденсации отправляют обратно, прямо или косвенно в колонну для отгонки. Массовый баланс согласно изобретению при 140°C на стадии высокотемпературной конденсации для общего массового баланса 0,014 кг/ч суммирован в Таблице 3.

Полученный массовый баланс для технологического процесса согласно предыдущему уровню техники и согласно изобретению с использованием стадии извлечения нейтрального масла при температуре процесса 200°C суммирован в Таблицах 4 и 5. Таблица 4 представляет собой массовый баланс для технологического процесса предыдущего уровня техники с использованием извлечения нейтрального масла, имеющего отклонение массового баланса 0,036 кг/ч.

Таблица 5 представляет собой массовый баланс для технологического процесса изобретения с использованием извлечения нейтрального масла, имеющего отклонение массового баланса 0,048 кг/ч.

Таблицы демонстрируют почти количественное удаление TAG и значимое уменьшение содержания DAG в потоке 6 обогащенного токоферола. Однако для технологического процесса предыдущего уровня техники уменьшение содержания нейтральных масел не значительно для доведения концентрации токоферола выше минимума концентрации 8-10%. Напротив, для изобретения концентрация токоферола повышается значительно до 21,4-30,6%.

Недостаток присутствия такой стадии извлечения нейтрального масла добавляет спад давления по колонне, который вместе с рециркулирующим токоферолом с захваченным нейтральным маслом усиливает повышение температуры отгонки от 260 до 262,9°C для достижения такого же удаления токоферола из предварительно обработанного масла. Однако в случаях, где имеет ценность высокая концентрация токоферола и более жесткие условия отгонки для предварительно обработанного масла не составляют проблем для дезодорации, это должно представлять очень интересную опцию технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОНИЖЕНИЕ КИСЛОТНОСТИ ЖИРОВ И МАСЕЛ | 2012 |

|

RU2564246C1 |

| СПОСОБ АВТОКАТАЛИТИЧЕСКОЙ ЭТЕРИФИКАЦИИ ЖИРНЫХ КИСЛОТ | 2012 |

|

RU2558364C2 |

| СПОСОБ УДАЛЕНИЯ СВОБОДНЫХ ЖИРНЫХ КИСЛОТ ИЗ ЖИРОВ И МАСЕЛ БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ ИЛИ ИХ ПАРОВЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2000 |

|

RU2242505C2 |

| СПОСОБ ОБРАБОТКИ ТАЛЛОВОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2751640C1 |

| ПРИМЕНЕНИЕ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ПОБОЧНОГО ПРОДУКТА ПРОМЫШЛЕННОЙ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ СОВОКУПНОСТИ НЕОМЫЛЯЕМЫХ ВЕЩЕСТВ ПРОДУКТА РАСТИТЕЛЬНОГО МАСЛА | 2012 |

|

RU2590723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВЫСШИХ НЕНАСЫЩЕННЫХ ЖИРНЫХ КИСЛОТ | 2004 |

|

RU2264444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКИСЛОТНОГО МАСЛЯНОГО КОНЦЕНТРАТА | 2003 |

|

RU2235123C1 |

| СПОСОБ РАФИНАЦИИ ЖИРОВ И МАСЕЛ И УСТАНОВКА ДЛЯ РАФИНАЦИИ ДЛЯ УКАЗАННОГО СПОСОБА | 2007 |

|

RU2424282C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2006 |

|

RU2324727C1 |

| ПОЛУНЕПРЕРЫВНЫЙ ДЕЗОДОРАТОР, ВКЛЮЧАЮЩИЙ СТРУКТУРИРОВАННУЮ НАСАДКУ | 2010 |

|

RU2499626C2 |

Изобретение относится к масложировой промышленности. Способ нейтрализации кислотности жиров и масел c получением микронутриентов, продукта жирных кислот и с извлечением рафинированных масел, включает: подачу предварительно обработанного потока масла в вакуумно-паровую секцию отгонки, отгоняющую летучие фазы; подачу отогнанных летучих фаз на стадию высокотемпературной конденсации или на комбинацию высокотемпературной и среднетемпературной стадии конденсации с получением конденсированной фазы (A) и паровой фазы (E); отправку конденсированной фазы (A) на процесс вакуумной дистилляции и отправку паровой фазы (E) на стадию низкотемпературной конденсации; воздействие на конденсированную фазу (A) процесса вакуумной дистилляции и получение высокотемпературного дистиллята и потока летучих веществ; подачу паровой фазы (E) из стадии высокотемпературной конденсации вместе с потоком летучих веществ (C) из процесса вакуумной дистилляции на стадию низкотемпературной конденсации с получением потока неконденсируемых газов и низкотемпературного дистиллята, предоставление потоку неконденсируемых газов возможности удерживаться в вакуумной системе и извлечение из вакуумно-паровой секции отгонки потока рафинированного масла. Изобретение позволяет повысить содержание токоферолов при осуществлении нейтрализации масел до 21,4-30,6%. 13 з.п. ф-лы, 12 ил., 5 табл., 3 пр.

1. Способ нейтрализации кислотности жиров и масел с получением микронутриентов, продукта жирных кислот, и с извлечением рафинированных масел, включающий следующие стадии:

стадия (i) подачи предварительно обработанного потока масла (1) в вакумно-паровую секцию отгонки, отгона летучих фаз, необязательно содействия отгону летучих фаз путем добавления пара для отгонки (2) и непроизвольного натекания воздуха (3);

стадия (ii) подачи отогнанных летучих фаз на высокотемпературную стадию конденсации или на комбинацию высокотемпературной стадии конденсации и среднетемпературной стадии конденсации с получением конденсированной фазы (А) и паровой фазы (Е), отправка конденсированной фазы (А) на операцию вакуумной дистилляции и отправка паровой фазы (Е) на стадию низкотемпературной конденсации;

стадия (iii) передачи конденсированной фазы (А) на стадию дистилляции для подвергания конденсированной фазы (А) вакуумной дистилляции и получение высокотемпературного дистиллята (6) и потока летучих веществ (С);

стадия (iv) подачи паровой фазы (Е) из стадии высокотемпературной конденсации или паровой фазы (Е) из комбинации стадии высокотемпературной конденсации и стадии среднетемпературной конденсации вместе с потоком летучих веществ (С) из процесса вакуумной дистилляции на стадию низкотемпературной конденсации с получением потока неконденсируемых газов и низкотемпературного дистиллята (5), предоставление потоку (4) неконденсируемых газов возможности удерживаться в вакуумной системе; и

стадия (v) извлечения из вакуумно-паровой секции отгонки потока рафинированных масел (7).

2. Способ по п. 1, где способ также включает добавление бокового потока (D) низкотемпературного дистиллята (5) в процесс вакуумной дистилляции.

3. Способ по п. 1 или 2, где способ также включает содействие процессу вакуумной дистилляции с использованием пара для отгонки (2).

4. Способ по п. 1 или 2, где стадию (ii) способа проводят в комбинации стадии высокотемпературной конденсации и стадии среднетемпературной конденсации, и способ также включает удержание и отправку всех или некоторой части конденсированных масел (F) из стадии высокотемпературной конденсации вместе с предварительно обработанным потоком подачи масла (1) непосредственно в точку подачи вакуумно-паровой секции отгонки или косвенно через стадию предварительной обработки.

5. Способ по п. 1 или 2, где отогнанные летучие фазы из вакуумно-паровой секции отгонки сначала подают на стадию высокотемпературной конденсации с получением конденсированной фазы (А) и паровой фазы (Е), причем способ дополнительно содержит отправку конденсированной фазы (А) на стадию вакуумной дистилляции для операции вакуумной дистилляции и отправку паровой фазы (Е) на стадию низкотемпературной конденсации с получением на стадии вакуумной дистилляции потока летучих веществ (С), где поток летучих веществ (С) переносят вместе с паровой фазой (Е) на низкотемпературную стадию.

6. Способ по п. 4, дополнительно содержащий этап, на котором отогнанные летучие фазы из вакуумно-паровой секции отгонки сначала подают на стадию высокотемпературной конденсации и затем на стадию среднетемпературной конденсации, и дополнительно содержащий этап, на котором конденсированную фазу (А) и паровую фазу (Е) получают на стадии среднетемпературной конденсации с отправкой конденсированной фазы (А) на стадию вакуумной дистилляции для процесса вакуумной дистилляции и с отправкой паровой фазы (Е) на стадию низкотемпературной конденсации с получением на стадии вакуумной дистилляции потока летучих веществ (С), где поток летучих веществ (С) переносят вместе с паровой фазой (Е) на низкотемпературную стадию.

7. Способ по любому из пп. 1 и 2, дополнительно содержащий воздействие на конденсированную фазу (А) стадии вакуумной дистилляции для операции вакуумной дистилляции вместе с боковым потоком (D) низкотемпературного дистиллята (5), содействие дистилляции с помощью пара для отгонки (2) и получение высокотемпературного дистиллята (6) и потока летучих веществ (С), где поток летучих веществ (С) переносят вместе с паровой фазой (Е) на низкотемпературную стадию.

8. Способ по любому из пп. 1 и 2, где поток летучих веществ (С) вместе с паровой фазой (Е) переносят на низкотемпературную стадию с получением потока неконденсируемых газов, где поток (4) неконденсируемых газов отправляют в вакуумную систему с получением низкотемпературного дистиллята (5), где низкотемпературный дистиллят (5) представляет собой поток продукта жирных кислот (5).

9. Способ по любому из пп. 1 и 2, где высокотемпературный дистиллят (6) представляет собой поток, обогащенный микронутриентами (6), такими как токоферолы, стеролы и сквалены, и поток рафинированного масла (7) содержит три-, ди- и моноацилглицериды.

10. Способ по любому из пп. 1 и 2, где вакуумно-паровая секция отгонки в стадии (i) функционирует под давлением в интервале от 1 до 10 мбар, предпочтительно в интервале от 1,5 до 5 мбар уровня вакуума.

11. Способ по любому из пп. 1 и 2, где температура на стадии высокотемпературной конденсации находится в интервале от 130 до 220°С, предпочтительно в интервале от 130 до 170°С, более предпочтительно в интервале от 140 до 150°С.

12. Способ по любому из пп. 1 и 2, где секция дистилляции работает в режиме противотока и включает секцию отгонки и ректификационную секцию и функционирует в вакууме, глубина которого находится в интервале 1-5 мбар, и при температуре в интервале 240-260°С.

13. Способ по любому из пп. 1 и 2, где температура на стадии среднетемпературной конденсации находится в интервале от 130 до 170°С, предпочтительно в интервале от 140 до 150°С.

14. Способ по любому из пп. 1 и 2, где стадия (i) способа включает подачу потока масла (1), содержащего летучие вещества, такие как свободные жирные кислоты, микронутриенты и нейтральные масла, такие как смеси три-, ди- и моноацилглицеридов, в вакуумно-паровую секцию отгонки и стадия (i) способа также включает отгон жирных кислот вместе с другими летучими веществами и нейтральными маслами.

| US 6750359 B1, 15.06.2004 | |||

| WO 2003080778 A2, 02.10.2003 | |||

| СПОСОБ ОЧИСТКИ ЖИРОВОГО ВЕЩЕСТВА (ВАРИАНТЫ) И ПОЛУЧЕННОЕ ТАКИМ ОБРАЗОМ ЖИРОВОЕ ВЕЩЕСТВО (ВАРИАНТЫ) | 1994 |

|

RU2122013C1 |

Авторы

Даты

2017-08-17—Публикация

2014-03-25—Подача