Изобретение относится к области машиностроения и может быть использовано в энергетике, металлургии, строительстве для обеспечения надежной работы роторных машин, имеющих в своем составе упорный подшипник жидкостного трения (турбины, компрессоры, насосы, центрифуги и т.д.).

Известен упорный подшипник жидкостного трения [1, с. 84-86, фиг. 24, фиг. 25], рабочая часть которого состоит из пяты в виде кольца, установленного на валу, с гладкой рабочей поверхностью, и кольцевого подпятника, опирающегося на корпус машины и имеющего со стороны пяты неподвижные сегменты, каждый из которых образован двумя плоскостями: параллельной рабочей плоскости пяты и наклонной к этой же плоскости. Наклонная поверхность каждого сегмента при вращении пяты, за счет увлекаемого ею масла, формирует масляный клин, создает гидродинамическую силу поддержания пяты. Однако указанный подшипник не позволяет производить контроль температуры в рабочей зоне пяты и подпятника, регистрировать режимы его работы (жидкостное или полусухое трение).

Наиболее близким к изобретению по технической сущности и достигаемому результату является упорный подшипник жидкостного трения [2, патент РФ 2560202], включающий кольцевую пяту с гладкой рабочей закаленной поверхностью и кольцевой подпятник, расположенные в корпусе машины, на рабочей поверхности подпятника расположены выпуклые валики из мелкоигольчатого мартенсита трения, боковые поверхности которых образуют совместно с пятой клинья, при этом валики расположены по радиусам и отстоят друг от друга на расстоянии L=(1,5÷3)h на минимальном диаметре, где h - ширина валика.

Данный подшипник не боится перегрузок и кратковременно работоспособен до температуры +840°С (структурные превращения мартенсита). Конструкция подшипника не дает возможности регистрации температуры в зоне контакта пяты и подпятника, определять жидкостный и полусухой режимы его работы. Использование термометра SKF TKDT 10 и универсальной термопары TMDT 2-30 позволяет регистрировать только массовые температуры деталей подшипника [3], по которым нельзя судить о режимах работы при их быстрых изменениях.

Задачей изобретения является создание упорного подшипника жидкостного трения, позволяющего регистрировать температуру в зоне контакта пяты и подпятника в диапазоне тысячных долей секунды, мгновенно диагностировать режимы его работы - жидкостное трение и полусухое трение.

Поставленная задача достигается тем, что в упорном подшипнике жидкостного трения, включающем кольцевую пяту с гладкой рабочей закаленной поверхностью и кольцевой подпятник, установленные в корпусе машины, на рабочей поверхности подпятника расположены выпуклые валики из мелкоигольчатого мартенсита трения, отстоящие друг от друга на расстоянии L=(1,5÷3)h на минимальном диаметре, где h - ширина валика. По предлагаемому изобретению между валиками находятся «истирающиеся термопары» [4, 5, 6]. Высота термопар над поверхностью подпятника равна высоте валиков m=(0,3÷1,5) мм, причем расположены термопары в зоне сферического контакта подпятника с корпусом машины, а количество термопар по окружности от 3 до 6.

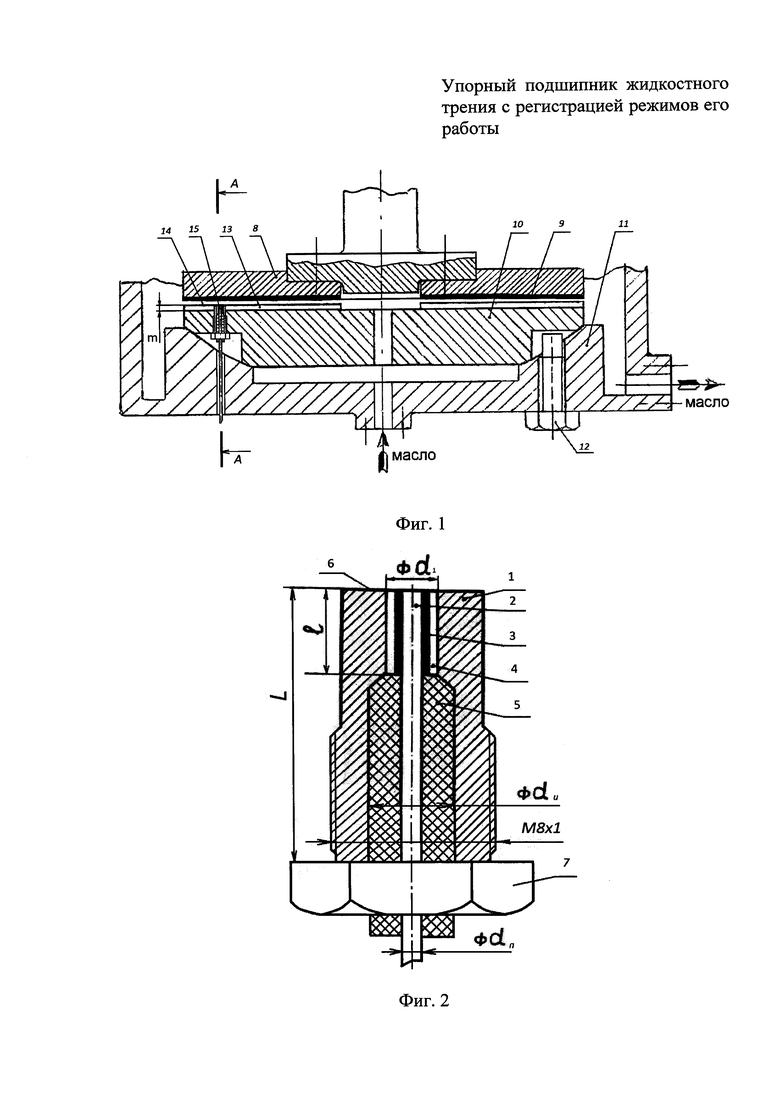

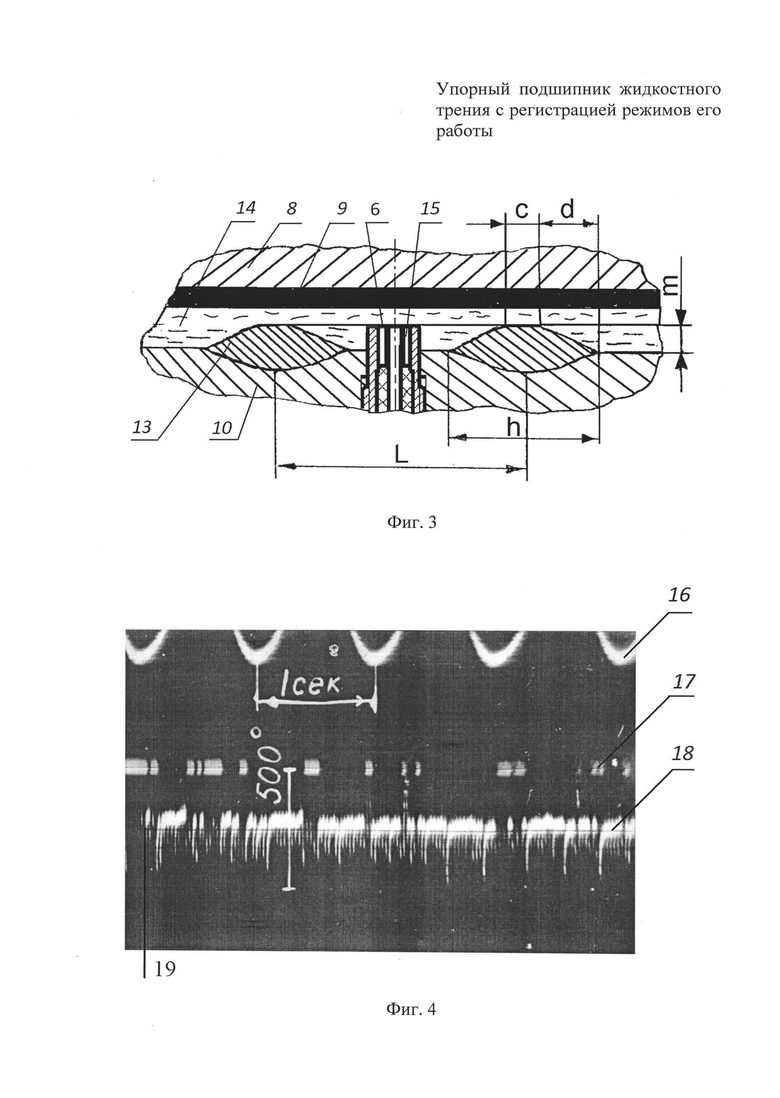

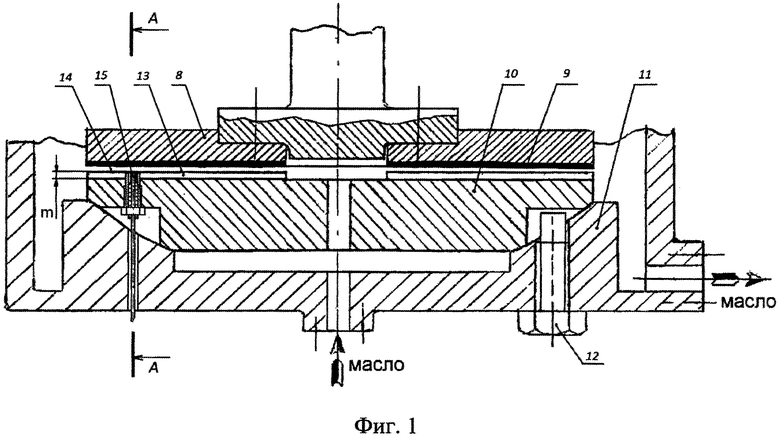

Фиг. 1 - осевой разрез упорного подшипника со встроенной термопарой, фиг. 2 - истирающаяся термопара в разрезе, фиг. 3 - разрез упорного подшипника А-А, фиг. 4 - осциллограмма работы истирающейся термопары.

Термопара содержит: 1 - тело термопары диаметром не более 6 мм (конструкционная сталь); 2 - алюмелевая проволочка диаметром ∅dn=0,15 мм; 3 - первый слой изоляции; 4 - второй слой изоляции диаметром ∅dj=0,3 мм; 5 - изоляционная втулка диаметром ∅du=3 мм (бумага, пластмасса и пр.); 6 - контактная поверхность термопары; 7 - гайка, - длина рабочей части термопары,

- длина рабочей части термопары,  =5÷6мм.

=5÷6мм.

Предлагаемый подшипник, установленный на валу машины, содержит пяту 8, выполненную из конструкционной стали с закаленным Т.В.Ч. слоем 9 со стороны рабочей поверхности, подвергнутым шлифовке; подпятник 10, опирающийся сферической поверхностью в корпус машины 11 и удерживающийся от поворота установочным болтом 12. На рабочей поверхности подпятника созданы валики из мелкоигольчатого мартенсита трения 13 (фиг. 3), расстояние между валиками (минимальное) L=(1,5÷3)h, где h - ширина валика. Пространство между валиками 14 заполнено маслом, с - опорные поверхности валиков, d - наклонные борта валиков. Между валиками в подпятник 10 вкручены истирающиеся термопары 15. Высота термопар над поверхностью подпятника равна высоте валика m=(0,3÷1,5) мм, термопары расположены в зоне сферического контакта подпятника с корпусом машины. После вкручивания термопар в тело подпятника рабочие поверхности валиков с и контактные поверхности термопар 6 совместно прошлифованы под один уровень. Количество термопар по окружности от 3 до 6, что обеспечивает надежную регистрацию температурных изменений в зоне контакта пяты и подпятника, так как в режиме полусухого трения сигнал от одной термопары может быть прерывистым.

На фиг. 4 представлена осциллограмма работы истирающейся термопары: 16 - импульс времени, 17 - нулевой температурный уровень, соответствующий отсутствию контакта между закаленным Т.В.Ч. слоем 9 пяты 8 и рабочими поверхностями мартенситных валиков с подпятника 10 (фиг. 3), (режим жидкостного трения), 18 - температурный уровень, соответствующий контакту закаленного Т.В.Ч. слоя 9 пяты 8 и рабочим поверхностям мартенситных валиков с подпятника 10 (фиг. 3) (режим полусухого трения), 19 - первый переход работы подшипника от режима жидкостного трения к режиму полусухого трения.

Для измерения температуры поверхности контактирующих деталей - пяты и подпятника упорного подшипника до 1000°С, изоляцию проволочки 2 (фиг. 2) и ее закрепление осуществляют жаропрочными эмалями. Для слоя 3 используют грунтовую титановую эмаль с температурой плавления свыше 1000°С, а для слоя 4 - покровную эмаль (температура плавления 900°С).

Термопара надежно работает при обычном «машинном трении» в деталях машин на скользящем контакте, в частности в подшипниках скольжения для измерения контактных температур, в подшипниках жидкостного трения при недостатке смазки или ее отсутствии, т.е. при первых признаках возникающей аварийной ситуации.

Подшипник работает следующим образом. Перед началом работы в центральное отверстие подпятника подают масло под давлением 150-200 кПа (фиг. 1), которое заполняет масляные карманы между мартенситными валиками, после чего запускают машину вхолостую и окружную скорость подшипника доводят до значений выше 2-3 м/с. Масло, увлекаемое вращающейся пятой 8, затягивается в сужающийся клиновой зазор между пятой и наклонными бортами d валиков мелкоигольчатого мартенсита трения 13 (фиг. 3), где и создает гидродинамические силы поддержания. Пята «всплывает», образуя зазор 14 (фиг. 3) над опорными поверхностями валиков с (фиг. 3), режим работы подшипника из полусухого трения переходит в жидкостное трение - нормальная работа подшипника. При сохранении режима жидкостного трения электрод - проволочка 2 не касается тела термопары 1 (фиг. 2) и электрический сигнал не вырабатывается, на осциллограмме фиксируется нулевой температурный уровень 17 (фиг. 4), соответствующий отсутствию контакта между пятой и рабочими поверхностями валиков с подпятника.

При случайных чрезмерных нагрузках (например, недостаток масла), а также в случае аварийных ситуаций, подшипник переходит в режим работы полусухого трения. В этот момент пята подшипника 8 своим закаленным Т.В.Ч. слоем 9 (фиг. 1) замыкает тело термопары 1 с проволочкой - электродом 2 (фиг. 2). Мгновенно, за тысячные доли секунды (импульс времени 16 на фиг. 4), на контактной поверхности образуется термопара, толщина которой составляет микроны, которая выдает ТЭДС (термоэлектродвижущая сила) за те же тысячные доли секунды. Первый переход работы подшипника от режима жидкостного трения к режиму полусухого трения отражен на осциллограмме 19 (фиг. 4). Электрический сигнал, который соответствует на осциллограмме температурному уровню 18 (фиг. 4), запускает аварийную систему торможения (сброс давления, торможение двигателем, торможение механическими тормозами) и останавливает машину. Валики мелкоигольчатого мартенсита трения 13 (фиг. 3) за время торможения не успевают нагреться до температуры структурных превращений (+840°С), сохраняют работоспособность, предотвращают осевое смещение вала машины.

Таким образом достигается цель - создание упорного подшипника жидкостного трения, позволяющего регистрировать температуру в зоне контакта пяты и подпятника в диапазоне тысячных долей секунды, мгновенно диагностировать режимы его работы - жидкостное трение и полусухое трение.

Источники информации

1. Детали машин. Сборник материалов по расчету и конструированию в двух книгах. Издание второе, исправленное и дополненное. Книга II, под редакцией д.т.н., проф. Н.С. Ачеркана. Машгиз. Москва. 1953. 560 с.

2. Патент RU 2 560 202 С1 МПК F16C 17/04, F16C 33/12. Упорный подшипник жидкостного трения (варианты) / Люленков В.И., Полищук С.В., Гудимова Л.Н., Орлик А.Н.; заявл. 30.05.2014; опубл. 20.08.2015; бюл. №23.

3. http://premh.ru/ измерение температуры подшипников.

4. В.И. Люленков, С.А. Серегин. Истирающаяся термопара для измерения температуры поверхности трения металлов. // «Известия вузов. Черная металлургия». 1964. №10. С. 180.

5. С.А. Серегин, В.И. Люленков. Экспериментальное исследование температурного поля поверхности трения. // «Заводская лаборатория». 1966. №11. С. 1384.

6. В.И. Люленков. Исследование процесса обработки металлов быстровращающимся диском. Диссертация на соискание ученой степени кандидата технических наук. Министерство высшего и среднего специального образования РСФСР, Сибирский металлургический институт имени Серго Орджоникидзе, г. Новокузнецк, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОРНЫЙ ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2560202C1 |

| ПЛУНЖЕРНЫЙ ГИДРОЦИЛИНДР | 2015 |

|

RU2594098C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК ЖИДКОСТОНОГО ТРЕНИЯ | 2014 |

|

RU2560203C1 |

| СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКИХ ПЛОСКИХ ПОВЕРХНОСТЕЙ ПАР ТРЕНИЯ | 2011 |

|

RU2466002C1 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2506397C1 |

| СПОСОБ ГИДРОГАЗОДИНАМИЧЕСКОЙ СМАЗКИ УПОРНОГО ВЫСОКОСКОРОСТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ И УСТРОЙСТВО УПОРНОГО ВЫСОКОСКОРОСТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2021 |

|

RU2776404C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ С НЕПОДВИЖНЫМИ ПОДУШКАМИ | 2013 |

|

RU2538494C1 |

| Упорный подшипник скольжения | 1985 |

|

SU1339322A1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ ВАЛОВ ПОГРУЖНЫХ ЦЕНТРОБЕЖНЫХ ЭЛЕКТРОНАСОСОВ | 2007 |

|

RU2376505C2 |

Изобретение относится к области машиностроения и может быть использовано в энергетике, металлургии, строительстве для обеспечения надежной работы роторных машин, имеющих в своем составе упорный подшипник жидкостного трения (турбины, компрессоры, насосы, центрифуги и т.д.). Упорный подшипник жидкостного трения с регистрацией режимов его работы включает кольцевую пяту (8) и кольцевой подпятник (10), расположенные в корпусе (11) машины. Пята (8) имеет гладкую рабочую закаленную поверхность, а на рабочей поверхности подпятника (10) находятся выпуклые валики (13) из мелкоигольчатого мартенсита трения, боковые поверхности которых образуют совместно с пятой (8) клинья. Валики (13) расположены на рабочей поверхности по радиусам, отстоят друг от друга на расстоянии L=(1,5÷3)h на минимальном диаметре подпятника (10), где h - ширина валика (13). В кольцевой зоне сферической опорной поверхности подпятника (10) с рабочей стороны между валиками (13) расположены «истирающиеся термопары» (15), выступающие над поверхностью подпятника (10) на величину, равную высоте валика (13). Технический результат: создание упорного подшипника жидкостного трения, позволяющего очень быстро регистрировать температуру в зоне контакта пяты и подпятника, мгновенно диагностировать режимы его работы - жидкостное трение и полусухое трение. 4 ил.

Упорный подшипник жидкостного трения с регистрацией режимов его работы, включающий кольцевую пяту и кольцевой подпятник, расположенные в корпусе машины, причем пята имеет гладкую рабочую закаленную поверхность, на рабочей поверхности подпятника находятся выпуклые валики из мелкоигольчатого мартенсита трения, боковые поверхности которых образуют совместно с пятой клинья, при этом валики расположены на рабочей поверхности по радиусам, отстоят друг от друга на расстоянии L=(1,5÷3)h на минимальном диаметре подпятника, где h - ширина валика, отличающийся тем, что в кольцевой зоне сферической опорной поверхности подпятника с рабочей стороны между валиками расположены «истирающиеся термопары», выступающие над поверхностью подпятника на величину, равную высоте валика.

| УПОРНЫЙ ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2560202C1 |

| Преобразователь кода в угловое положение вала | 1961 |

|

SU147485A1 |

| СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКИХ ПЛОСКИХ ПОВЕРХНОСТЕЙ ПАР ТРЕНИЯ | 2011 |

|

RU2466002C1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2542806C1 |

| US 6460635 B1, 08.10.2002. | |||

Авторы

Даты

2017-08-18—Публикация

2016-01-12—Подача