Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет предварительной заявки на патент США, рег. номер 61/529888 от 31 августа 2011, которая включена в настоящий документ ссылкой во всей своей полноте.

Область техники

Настоящее изобретение относится к области самоклеящихся полимерных пленок, подходящих для струйной печати. Более конкретно, настоящее изобретение предусматривает самоклеящуюся пленку, выполненную так, чтобы минимизировать или устранить дефекты печати и повысить разрешение печати на пленке, когда на такие пленки наносится печать подходящей печатной средой, например, в процессе струйной печати.

Уровень техники

Самоклеящиеся полимерные пленки широко применяются в самых разных графических приложениях, таких как декоративные или индикаторные панели для легковых автомобилей, грузовиков, витрин магазинов, фасадов зданий и т.д. Такие пленки получили широкое признание, так как они обычно недороги, устойчивы к атмосферным воздействиям и легко окрашиваются пигментом или красителем. Кроме того, такие пленки удобны для печати желаемых графических данных с применением широкого спектра технологий печати и наложения краски. В частности, широкое признание получили, благодаря диапазону их свойств, отлитые из раствора и каландрированные ПВХ-пленки, которые могут быть легко изготовлены при низких затратах.

Используя полимерные пластификаторы, можно получать ПВХ-пленки, способные очень хорошо прилегать. При покрытии адгезивом такие ПВХ-пленки легко прилегают и пристают к глубоким гофрам, как у торцевых панелей грузовиков. На окрашенные белым пигментом или прозрачные самоклеящиеся ПВХ-пленки можно легко наносить печать, применяя широкоформатные принтеры с роликовой подачей и используя разнообразные чернила на основе растворителей, эко-растворителей и латексов.

Несмотря на отличные физические свойства таких пленок и их пригодность к печати, ПВХ-пленки страдают от дефектов печати. Дефекты печати, часто встречающиеся у самоклеящихся пленок, включают отсутствие однородности печати и низкое разрешение.

Сущность изобретения

В одном своем аспекте настоящее изобретение дает самоклеящуюся пленку, имеющую разрешение печати, являющееся по существу однородным по длине и ширине пленки. В одном варианте осуществления разрешение печати пленки не меняется значительно со временем, температурой и давлением.

Настоящее изобретение дает также способ улучшения качества печати на самоклеящихся полимерных пленках, подходящих для струйной печати. В одном варианте осуществления изобретения в состав полимерной пленки вводится материал с низкой поверхностной энергией. В другом варианте осуществления изобретения в состав полимерной пленки вводится силикон.

В следующем иллюстративном варианте осуществления описываемого изобретения имеется рекламная графика, содержащая ПВХ и силикон.

В одном аспекте настоящее изобретение дает самоклеящуюся пленку, содержащую полимерный слой, имеющий верхнюю поверхность и нижнюю поверхность, причем полимерный слой способен принимать печатную среду на верхней поверхности; и адгезионный слой, расположенный на нижней поверхности полимерного слоя; причем полимерный слой содержит добавку с низкой поверхностной энергией, и добавка с низкой поверхностной энергией находится по существу в свободной форме.

В одном варианте осуществления полимерный слой содержит от 0,01 до 10 вес.%, от примерно 0,05 до примерно 7,5 вес.%, от примерно 0,1 до примерно 5 вес.%, даже от примерно 1 до примерно 2,5 вес.% добавки с низкой поверхностной энергией.

В одном варианте осуществления материал с низкой поверхностной энергией выбран из силикон-содержащего материала, фторполимера, парилена, полиамида, полиимида или из комбинации двух или более из них. В одном варианте осуществления добавка с низкой поверхностной энергией является силиконовым материалом, выбранным из силоксана, силана или их комбинации.

В одном варианте осуществления полимерный слой содержит примерно 3 ат.% или больше атомов Si на поверхности полимерного слоя; примерно 4 ат.% или больше атомов Si на поверхности полимерного слоя; примерно 5 ат.% или больше атомов Si на поверхности полимерного слоя и даже примерно 10 ат.% или больше атомов Si на поверхности полимерного слоя. В одном варианте осуществления полимерный слой содержит атомы Si на поверхности полимерного слоя в концентрации от примерно 3 ат.% до примерно 15 ат.%; от примерно 4 ат.% до примерно 12 ат.%; даже от примерно 5 ат.% до примерно 10 ат.%.

В другом аспекте настоящее изобретение дает способ улучшения разрешения печати на самоклеящейся пленке, подаваемой в форме рулона, причем способ включает подготовку полимерного пленочного слоя, имеющего верхнюю поверхность для приема на ней печатной среды и нижнюю поверхность, противоположную верхней поверхности; подготовку адгезионного пленочного слоя на нижней поверхности полимерного пленочного слоя; и подготовку антиадгезионной накладки, имеющей верхнюю поверхность, содержащую на себе силиконовое антиадгезионное покрытие, и нижнюю поверхность, причем нижняя поверхность антиадгезионной накладки контактирует с верхней поверхностью полимерного пленочного слоя, когда самоклеящуюся пленку сматывают в рулон; причем полимерный пленочный слой содержит добавку с низкой поверхностной энергией, и добавка с низкой поверхностной энергией находится по существу в свободной форме.

В одном варианте осуществления печатная пленка содержит полимерный печатный слой, содержащий добавку с низкой поверхностной энергией, и имеет первую площадь растровых элементов, когда печать наносится на свежую пленку при комнатной температуре, и вторую площадь растровых элементов, когда печать наносится на пленку после воздействия на нее температуры 50°C и давления 2 psi (13,8 кПа) в течение двух недель, причем отклонение величины второй площади растровых элементов от первой площади растровых элементов составляет не более 20%; не более 15%; не более 10%; даже не более 5%. В одном варианте осуществления отклонение второй площади растровых элементов от первой площади растровых элементов составляет от примерно 0,1% до примерно 20%; от примерно 1% до примерно 17%; от примерно 5% до примерно 15%; даже от примерно 7,5% до примерно 10%.

Другие отличительные признаки и преимущества настоящего изобретения станут понятными специалистам в данной области из следующего подробного описания. Однако следует понимать, что это подробное описание различных вариантов осуществления и конкретных примеров при описании различных вариантов осуществления настоящего изобретения даны в качестве иллюстрации, но не ограничения. Можно внести много изменений и модификаций в пределах объема настоящего изобретения, не отклоняясь от его духа, и изобретение включает все такие модификации.

Описание чертежей

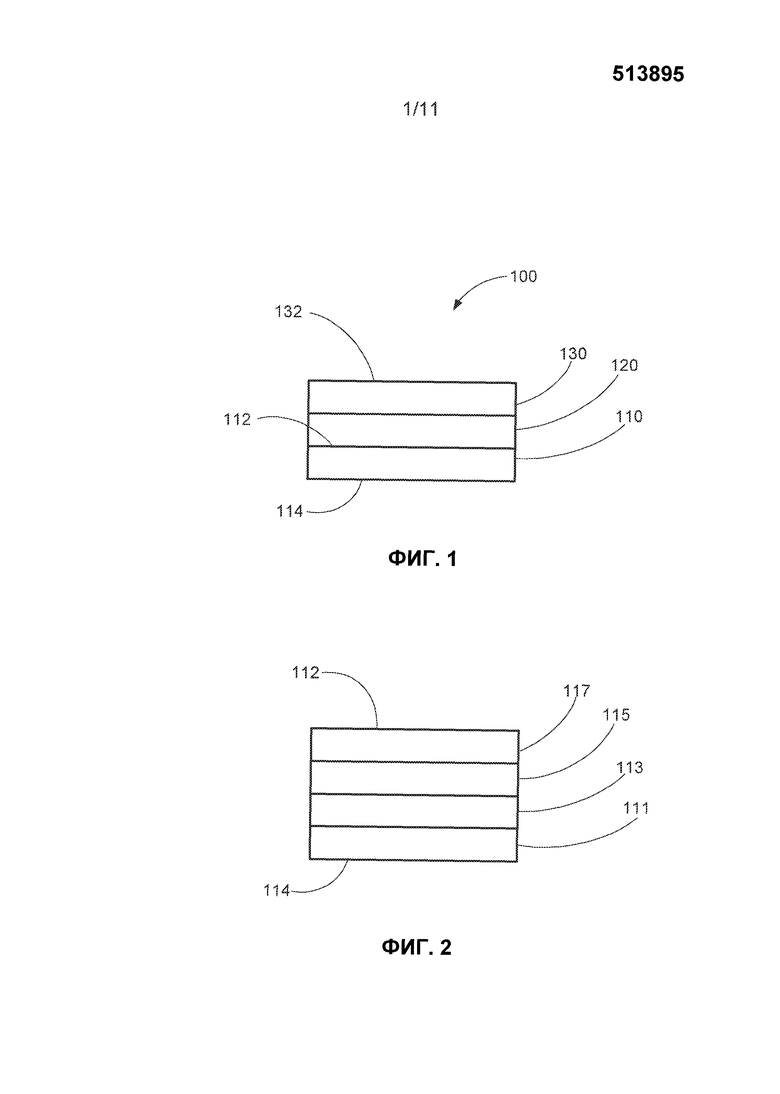

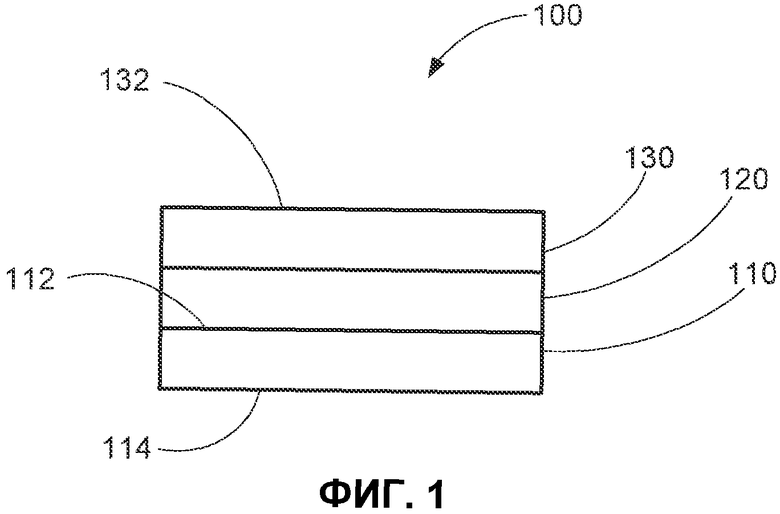

Фиг. 1 является поперечным разрезом адгезионной пленки согласно одному варианту осуществления изобретения;

фиг. 2 является поперечным разрезом антиадгезионной накладки согласно одному варианту осуществления изобретения;

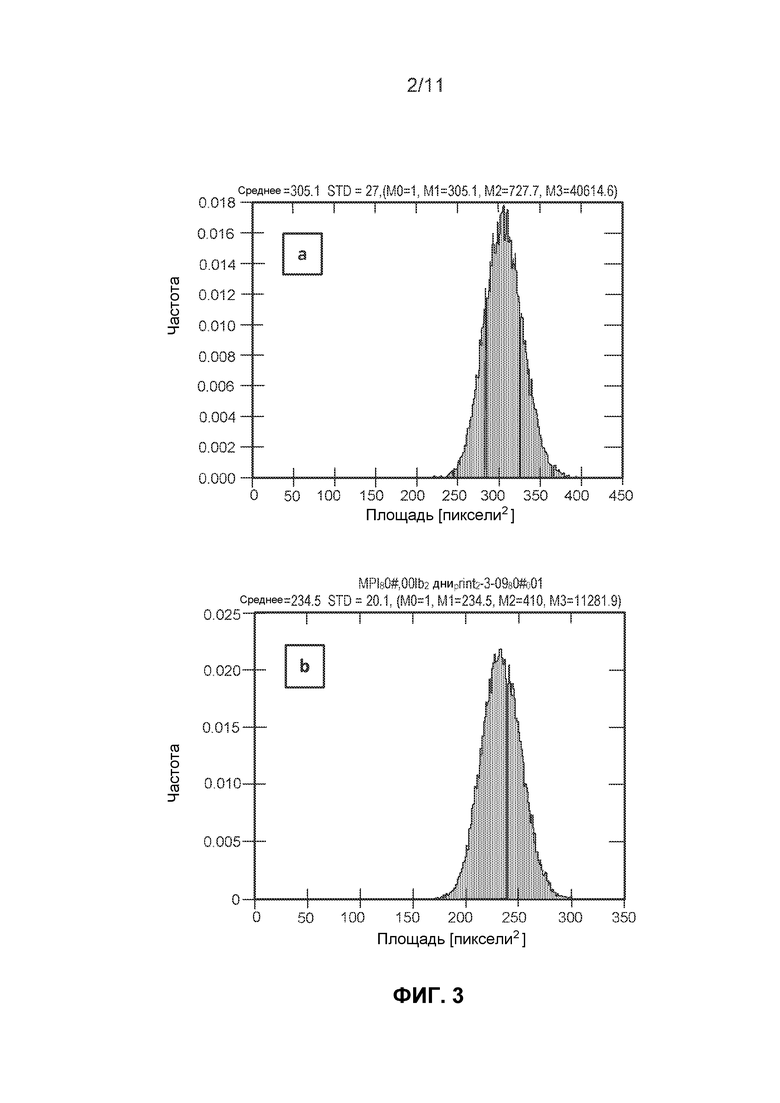

фиг. 3 является графиками, иллюстрирующими распределение площади точечных элементов изображения, напечатанных на виниловых пленках, которые (a) не были и (b) были в контакте с задней стороной накладки;

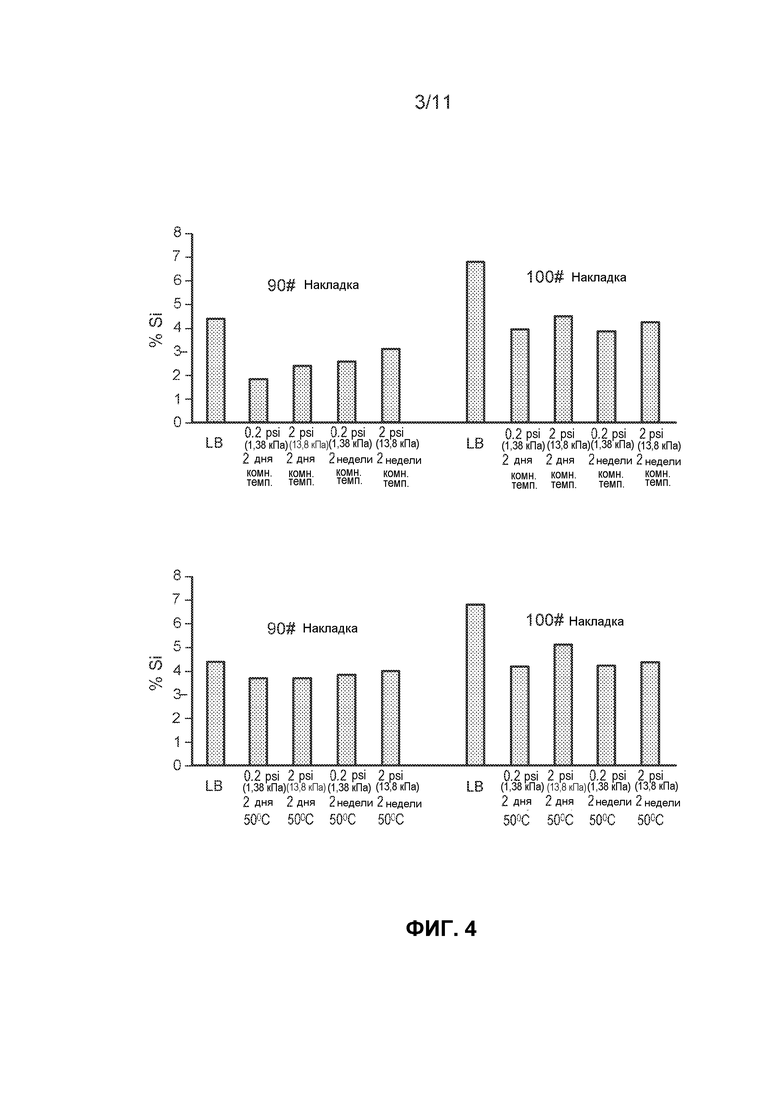

фиг. 4 показывает графики, иллюстрирующие уровень кремния, обнаруженный на задней стороне накладки в различных условиях;

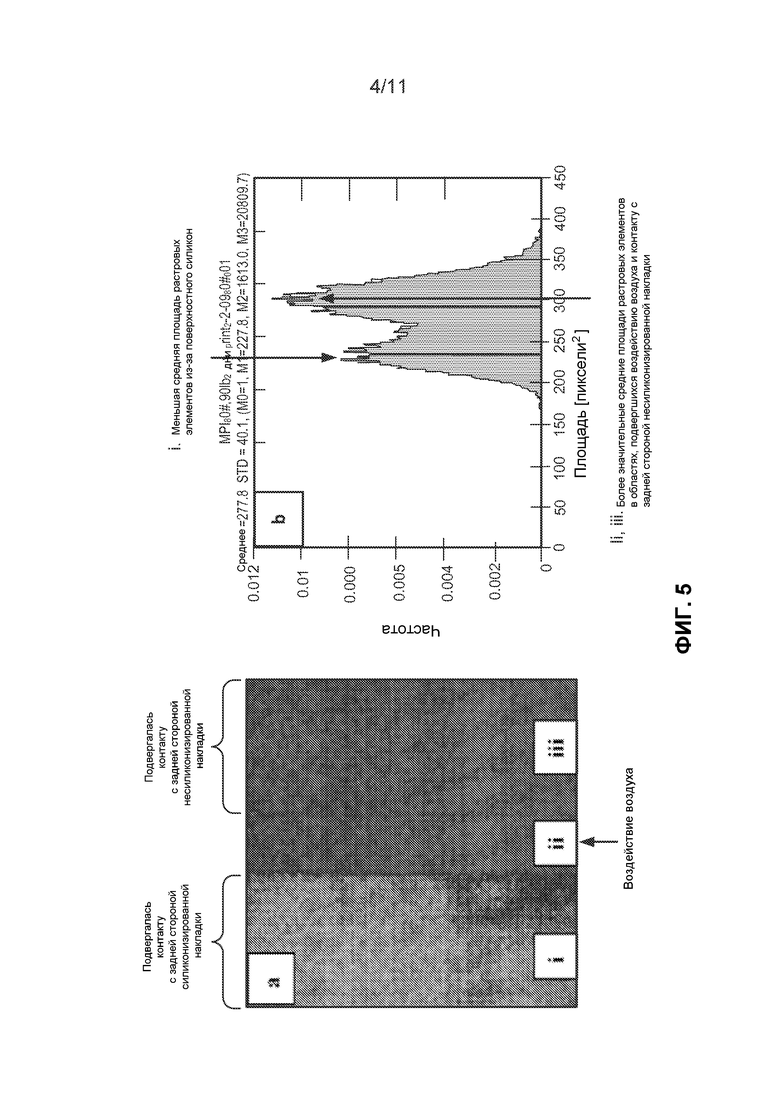

фиг. 5 показывает (a) картину распределения точек на виниловой пленке с областями, контактировавшими с задней стороной силицированной накладки и с задней стороной несилицированной накладки; и (b) график, показывающий распределение точечных элементов изображения;

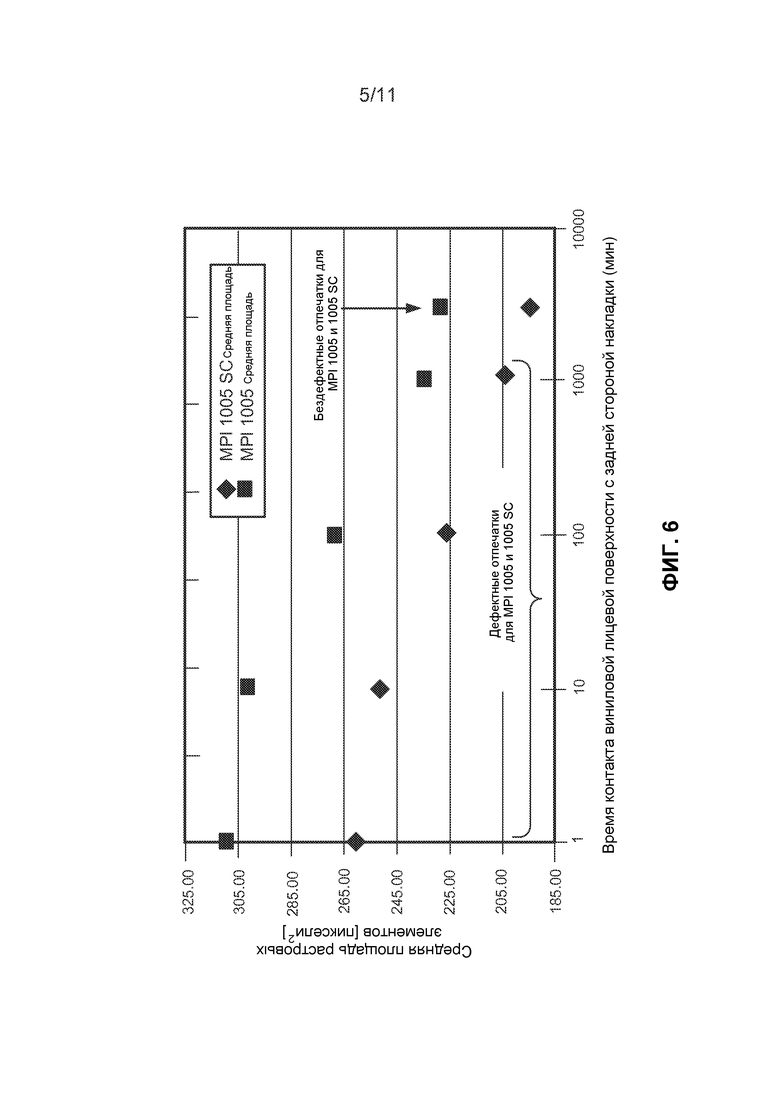

фиг. 6 является графиком, показывающим размер печатных точек как функцию времени контакта между виниловой стороной и задней стороной накладки;

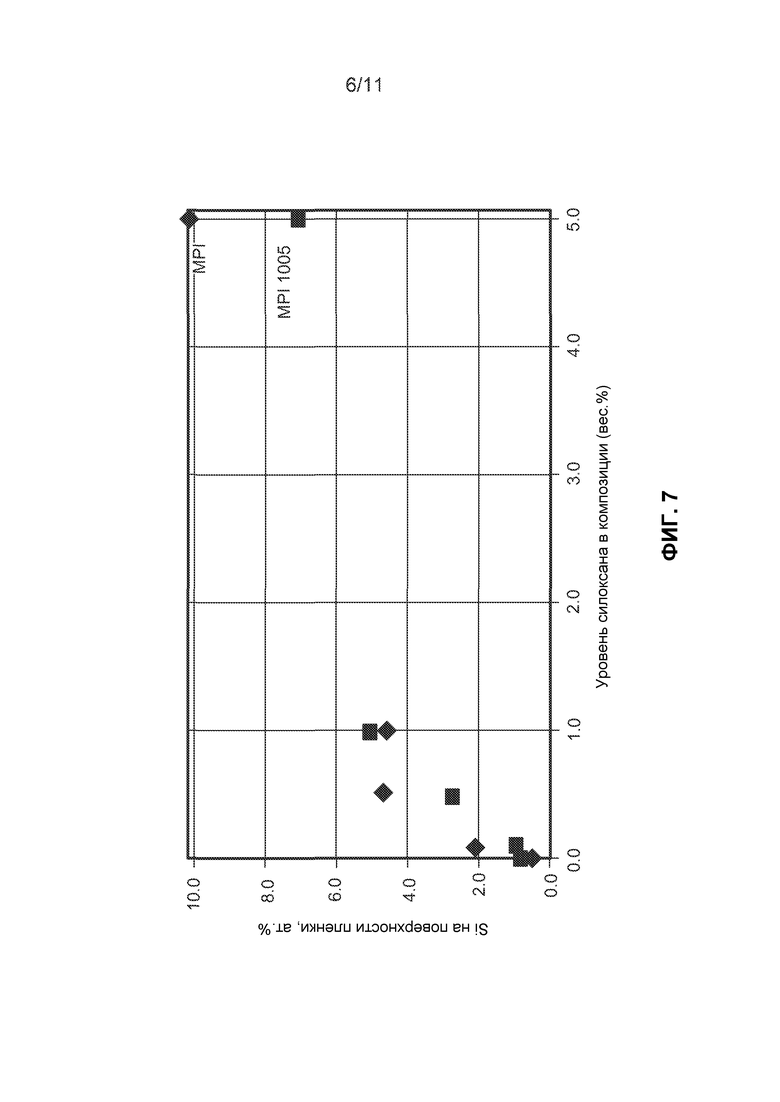

фиг. 7 является графиком, показывающим поверхностную концентрацию кремния как функцию количества силоксана, добавленного в виниловую композицию;

фиг. 8 показывает снимки с атомно-силового микроскопа виниловых поверхностей с различными концентрациями силоксана;

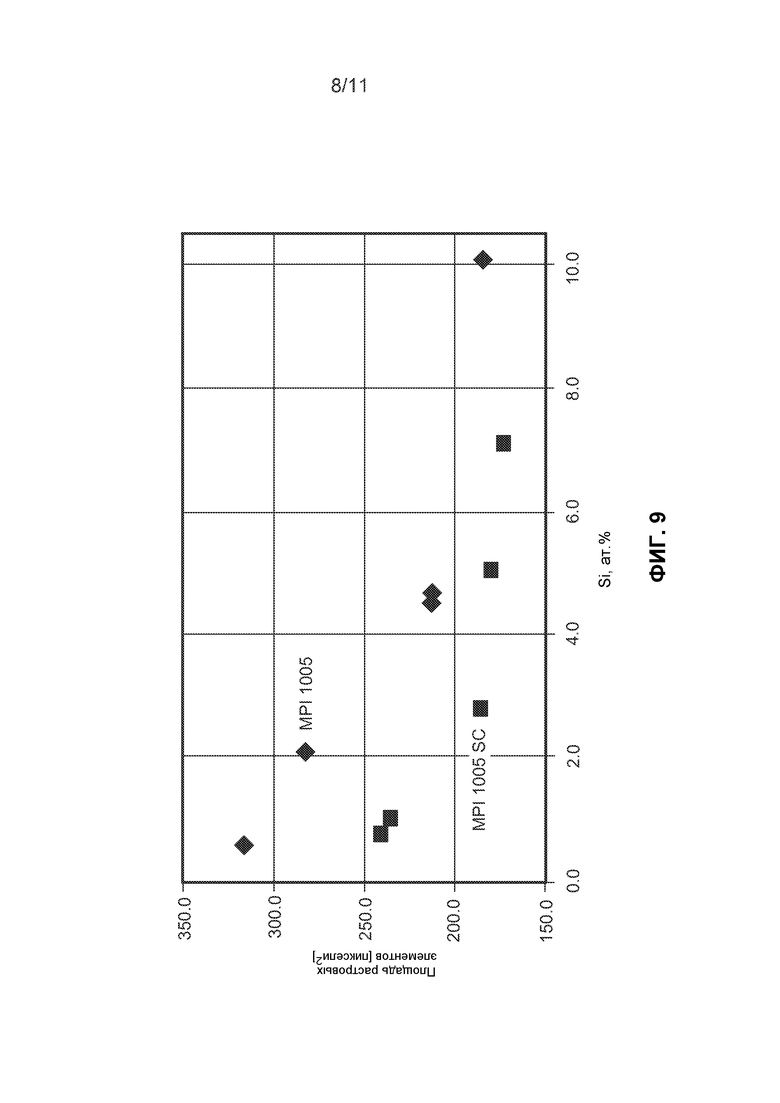

фиг. 9 является графиком, показывающим зависимость размера печатных точек от количества кремния на виниловой поверхность;

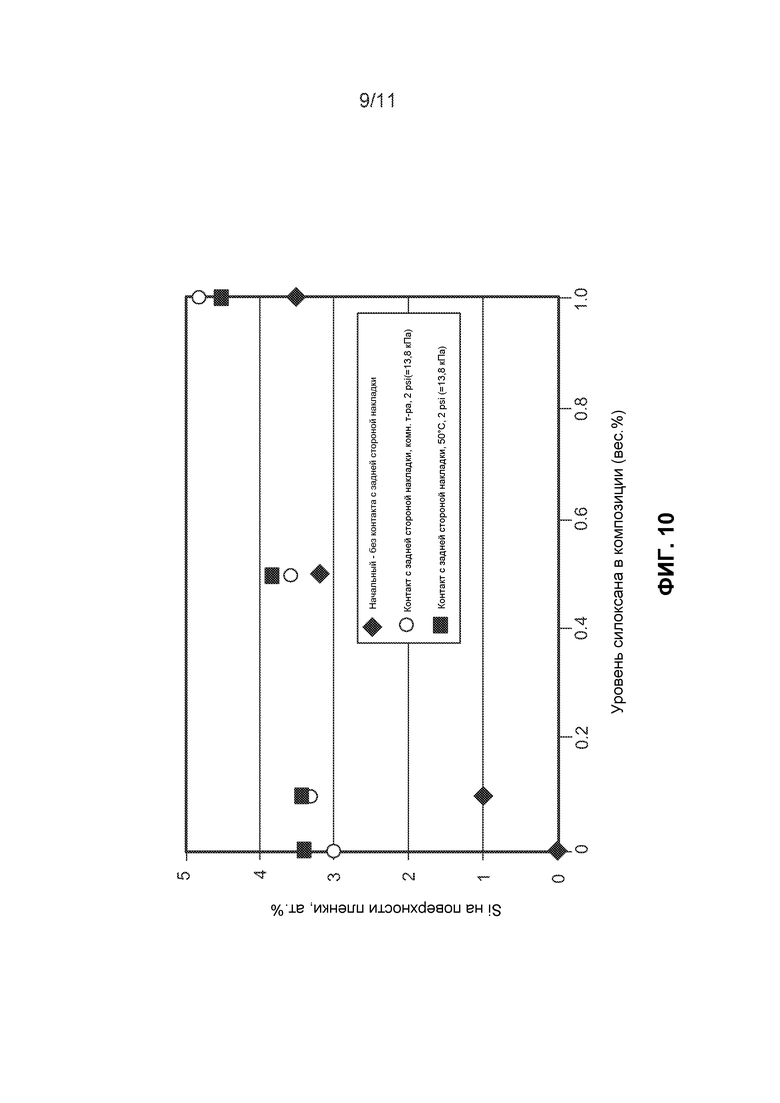

фиг. 10 является графиком, показывающим количество кремния на поверхности как функцию количества силоксана, добавленного в виниловую композицию;

фиг. 11 показывает снимки с атомно-силового микроскопа виниловой поверхности с и без добавления силоксана в композицию; и

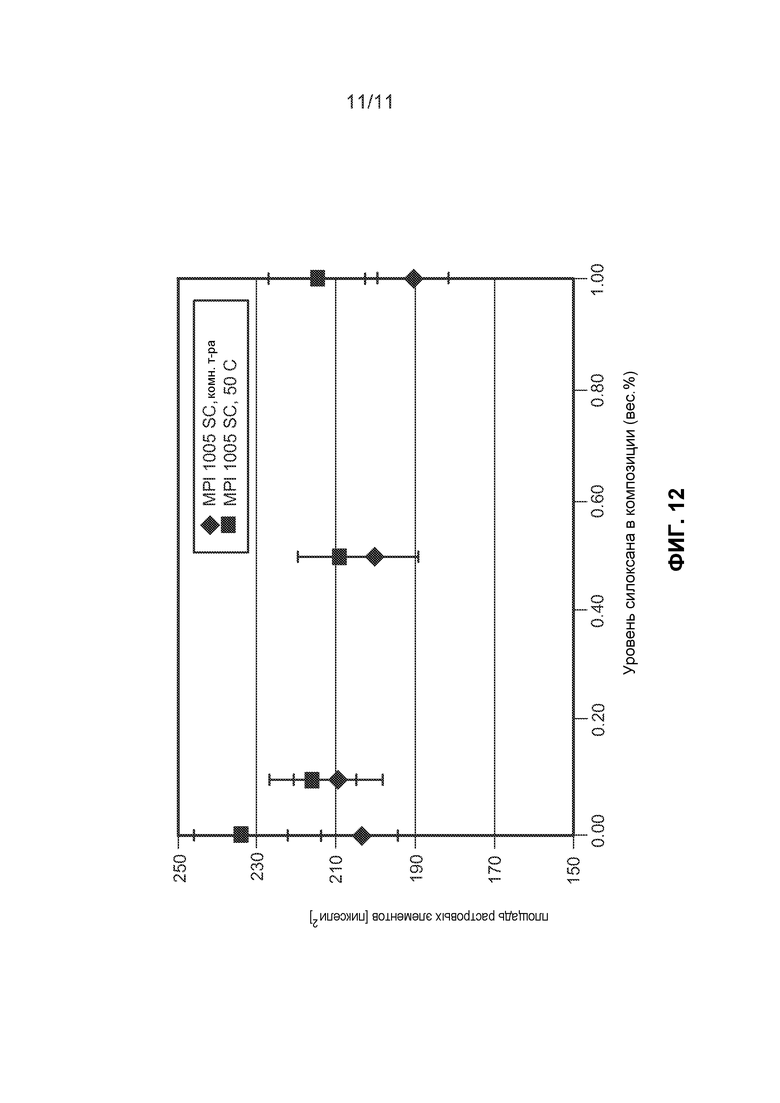

фиг. 12 является графиком, показывающим размер печатных точек как функцию уровня силоксана в композиции.

Если не указано иное, иллюстрации на вышеуказанных фигурах не обязательно выполнены в масштабе.

Подробное описание

Предполагается, что описываемые ниже варианты осуществления настоящего изобретения не являются исчерпывающими или ограничивающими изобретение точными формами, описанными в следующем подробном описании. Напротив, варианты осуществления выбраны и описаны так, чтобы другие специалисты могли оценить и понять принципы и методы осуществления настоящего изобретения.

Устройства и способы, раскрываемые в настоящей заявке, подробно описаны на различных вариантах осуществления, примерах и с обращением к фигурам. Если не указано иное, одинаковые цифры на фигурах относятся к одинаковым, близким или соответствующим элементам на всех фигурах. Следует понимать, что в раскрытые и описанные примеры, структуры, конфигурации, компоненты, элементы, устройства, способы, материалы и т.д. могут быть внесены модификации, которые могут быть желательными для конкретного приложения. В настоящем описании любая идентификация частных форм, материалов, методов, структур и т.д. относится или к представленному конкретному примеру, или просто к общему описанию такой формы, материала, метода, структуры и т.д. Идентификация конкретных деталей или примеров не имеет целью и не должна рассматриваться как обязательная или ограничительная, если только она особо не указана как таковая.

Настоящее изобретение дает самоклеящуюся пленку, используемую для напечатанных струйной печатью графических приложений, рекламы, раскрутки и других маркетинговых кампаний. Используемый здесь термин "графика" или "графические данные" относится к воспринимаемой визуально презентации на некоторой поверхности, которая предназначена для маркировки, иллюстрации, развлечения, информации, рекламы, объявления и продвижения на рынке продукта, службы, события или подобного.

Фиг. 1 показывает самоклеящуюся пленку 100 согласно одному варианту осуществления изобретения. Пленка 100 содержит антиадгезионную накладку 110, имеющую переднюю поверхность 112 и заднюю поверхность 114, адгезионный слой 120, расположенный на передней поверхности антиадгезионной накладки, и графический или печатный слой 130, лежащий выше адгезионного слоя 120. Графический слой 130 способен принимать чернила или другие подходящие печатные среды, чтобы образовать изображение на графическом слое 130. Согласно вариантам осуществления изобретения, по меньшей мере одна антиадгезионная накладка 110 и графический слой 130 выполнены так, чтобы дать самоклеящуюся пленку с улучшенными характеристиками печати.

Фиг. 2 иллюстрирует детализированный вариант осуществления антиадгезионной накладки 110 согласно аспектам настоящего изобретения. На фиг. 2 антиадгезионная накладка 110 содержит бумажный слой 113, содержащий полимерный слой 115, расположенный на верхней поверхности бумажного слоя, и полимерный слой 111, расположенный на нижней поверхности бумажного слоя. Нижняя поверхность нижнего полимерного слоя 111 задает заднюю поверхность 114 антиадгезионной накладки. Антиадгезионная накладка содержит силиконовое антиадгезионное покрытие 117, расположенное на верхнем полимерном слое 115. Силиконовое антиадгезионное покрытие 117 задает переднюю поверхность 112 антиадгезионной накладки.

До использования для образования адгезионной пленки антиадгезионная накладка типично находится в свернутой или рулонной форме. Хотя это не показано, специалисту в данной области должно быть ясно, что задняя поверхность 114 вступает в контакт с передней поверхностью 112, когда антиадгезионная накладка сворачивается вокруг себя в форму рулона. В зависимости от условий, при каких хранится антиадгезионная накладка, или какие могут возникнуть во время поставки, рулон антиадгезионной накладки может подвергаться достаточным условиям по давлению и температуре, чтобы некоторое количество остаточного силикона могло перенестись с силиконового антиадгезионного покрытия на заднюю поверхность 114 антиадгезионной накладки. Остаточный силикон может быть в форме силикон-содержащих мономеров или олигомеров, не прореагировавших при отверждении силиконового разделительного слоя при формировании антиадгезионной накладки. Распределение остаточного силикона обычно может быть неоднородным по длине и ширине задней поверхности накладки. Неоднородное распределение может быть следствием условий, какие испытывает рулон накладки при сматывании в рулон, хранении или при поставке, в том числе, например, следствием температурных условий и давления, а также зависит от времени контакта между соответствующими поверхностями. Неоднородный контакт между задней поверхностью антиадгезионной накладки и силиконовой поверхностью разделительного слоя с покрытием также может быть следствием неоднородной толщины соответствующих слоев по длине и ширине антиадгезионной накладки.

Когда адгезионная пленка, содержащая такие накладки, например, пленка 100 с фиг. 1, сматывается в рулон для хранения или доставки, задняя сторона 114 антиадгезионной накладки контактирует с верхней поверхностью 132 печатного слоя 130. Остаточный силиконовый материал с задней стороны 114 антиадгезионной накладки может переноситься на печатную поверхность 132 печатного слоя в зависимости от условий по температуре и давлению, в каких хранилась пленка, а также в зависимости от времени контакта между соответствующими поверхностями. Неоднородный контакт между задней стороной 114 накладки и печатной поверхностью 132, неоднородное распределение силикона на задней стороне 114 накладки или и то и то, могут привести к неоднородному распределению силиконового материала на печатной поверхности 132. Силиконовый материал может влиять на разрешение печати и пригодность к печати печатной поверхности 132, а неоднородное распределение силиконового материала может ухудшить разрешение и качество печати в целом. Например, печатная поверхность может иметь неоднородное разрешение, в том числе, области с высоким разрешением печати и области с низким разрешением печати.

Согласно настоящему изобретению, по меньшей мере одно из антиадгезионной накладки или печатного слоя выполнено так, чтобы контролировать распределение силикона на задней поверхности накладки и/или на печатной поверхности печатного слоя. В одном варианте осуществления заднюю поверхность антиадгезионной накладки обрабатывают коронным разрядом. Не связывая себя какой-либо конкретной теорией, полагают, что обработка коронным разрядом задней поверхности приводит к полимеризации остаточного силикона и/или превращает свободный силикон на задней поверхности накладки в силикат, снижая концентрацию свободного силикона на задней поверхности до пренебрежимо малого уровня. Уменьшение концентрации силикона на задней поверхности антиадгезионной накладки может предотвратить загрязнение печатной поверхности.

В другом варианте осуществления контроль разрешения печати на этой пленке включает обработку композиции для печатного слоя добавкой или добавками с низкой поверхностной энергией. Печатный слой содержит достаточную концентрацию добавки с низкой поверхностной энергией, чтобы после контакта поверхности пленки с задней стороной силиконизированной накладки наблюдались минимальные изменения разрешения печати, а все другие механические и физические свойства пленки оставались по существу неизменными. Настоящее изобретение дает печатную пленку, имеющую по существу однородное разрешение печати или качество печати по длине и ширине рулонов пленки, несмотря на (1) неоднородный контакт поверхности печатной пленки с задней поверхностью антиадгезионной накладки и (2) возможное неоднородное распределение силикона на задней стороне антиадгезионной накладки. Эта технология может применяться с пленками, которые получены процессом отливки из раствора или способом каландрования. В частности, эта технология может применяться с отлитыми из раствора ПВХ-пленками, где в процессе формирования пленки используются температуры до примерно 200°C.

Печатный слой может снабжаться добавкой с низкой поверхностной энергией различными способами, какие желательны для конкретной цели или намеченного применения. В одном варианте осуществления добавка с низкой поверхностной энергией может быть диспергирована в полимерном слое, например, как часть полимерной композиции, использующейся для образования печатного слоя. В другом варианте осуществления добавка с низкой поверхностной энергией может располагаться на поверхности печатного слоя.

В одном варианте осуществления добавка с низкой поверхностной энергией находится в печатном слое в композиции для печатной пленки в по существу свободной форме. Считается, что добавка с низкой поверхностной энергией находится в "по существу свободной форме", если она не является частью сополимера, содержащего мономерный или полимерный компонент, отличный от материала с низкой поверхностной энергией, или если она не нанесена на поверхность другой добавки, например, дисперсного материала, такого, как наполнитель. Авторы заявки обнаружили, что добавку с низкой поверхностной энергией можно добавлять в по существу свободной форме.

В другом варианте осуществления материал с низкой поверхностной энергией может быть частью полимерного компонента, использующегося для получения печатного слоя. В одном варианте осуществления добавка с низкой поверхностной энергией может быть ковалентно связана с или привита на полимерный материал, использующийся как часть полимерного материала, применяемого для создания печатного слоя.

Материал с низкой поверхностной энергией может быть выбран по желанию для конкретной цели или намеченного применения. Примеры подходящих материалов с низкой поверхностной энергией включают, без ограничений, фторполимеры (например, ПТФЭ), парилен, полиамиды, полиимиды, силикон-содержащие материалы и т.д. В одном варианте осуществления материал с низкой поверхностной энергией имеет поверхностную энергию примерно 50 дин/см или меньше, примерно 25 дин/см или меньше, примерно 20 дин/см или меньше, примерно 15 дин/см или меньше, даже примерно 10 дин/см или меньше. В одном варианте осуществления материал с низкой поверхностной энергией имеет поверхностную энергию от примерно 5 до примерно 50 дин/см, от примерно 10 до примерно 40 дин/см, даже от примерно 15 до примерно 25 дин/см. Здесь, как и везде в описании и заявке, численные значения могут комбинироваться, образуя новые и нераскрытые диапазоны.

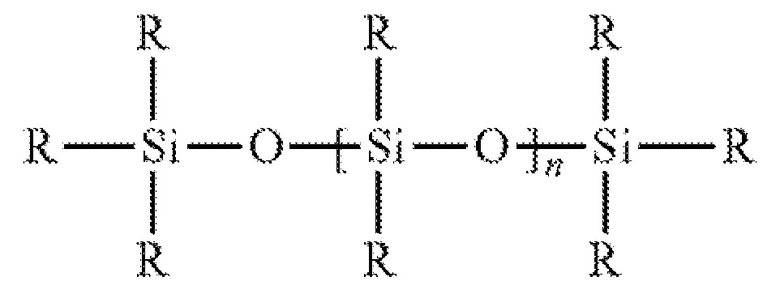

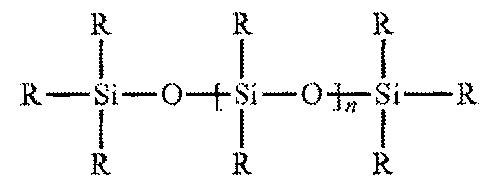

В одном варианте осуществления добавка с низкой поверхностной энергией может быть выбрана из силикон-содержащего материала, такого, как силоксан, силан, или из комбинаций двух или более из них. Подходящие силоксановые материалы включают силоксаны формулы

где группы R могут быть все одинаковыми или быть любой комбинацией алкильных, арильных, алкенильных, алкинильных, ацильных, алкокси, глицидильных или других групп. Силоксаны, подходящие для применения в качестве добавки с низкой поверхностной энергией, включают силоксан производства Dow Corning, такой, например, как Z-6173, алкокси-функциональный силоксан Z-6018, реактивный силикон 556, полифенилметилсилоксан. Другие подходящие силоксаны включают силоксаны, выпускаемые Wacker Silicones под торговой маркой Silres, в том числе, но без ограничений, Silres IC 232, реактивный метокси-функциональный полиметилфенилсилоксан и Silres H62C, термоотверждаемый жидкий силикон. В качестве добавки с низкой поверхностной энергией подходят также смеси силоксанов и силанов, в том числе такие материалы, как Silres BS 2280, комбинация силан/силоксан от Wacker Silicones. В другом варианте осуществления, где пленку или печатный слой пленки отливают из водной среды, добавка с низкой поверхностной энергией может быть выбрана из таких силикон-содержащих материалов, как водные дисперсии силоксанов, силанов или из комбинаций двух или более из них. Примеры подходящих силиконовых добавок, которые можно ввести в печатный слой или пленки, отлитые из водной среды, включают, без ограничений, Silres BS 4004, Silres BS 50, Silres BS 3003, Silres Creme N, Silres BS 1001, Silres MP 50 E, Silres BS 2002, Silres BS 54, Silres BS 45, Silres BS 43 N, Silres BS 1306, Silres BS 29, Silres BS 1042 (реактивный полидиметилсилоксан, ПДМС), Silres BS Creme C, Silres BS 46 и Silres BS 1006 от Wacker Chemie AG. Другие примеры силиконовых добавок, которые можно ввести в печатный слой, включают, без ограничений, водные дисперсии, содержащие смеси силиконов и фторолигомеров или фторполимеров и водные дисперсии фторолигомеров или фторполимеров. Отметим, что смесь силикона и фтор-соединения, такого, как Silres BS 38 от Wacker Silicones, также может использоваться в качестве добавки с низкой поверхностной энергией. В качестве возможной добавки можно использовать сополимеры, одновременно содержащие Si-содержащий мономер и F-содержащий мономер. Фтортеломерные спирты и фтортеломерные иодиды могут потенциально включаться в композиции для изменения характеристик поверхности печатной пленки. Они продаются фирмой Dupont под торговой маркой Zonyl. Можно также использовать фтор-ПАВы, смешивающиеся с органическими смолами, для улучшения пригодности пленки к печати. Другие низкомолекулярные перфторполимеры и близкие полимеры также можно использовать в качестве потенциальных добавок в систему.

В одном варианте осуществления печатная пленка может быть отлита из органического растворителя или получена путем экструзии или каландрования. В одном варианте осуществления, в котором применяется отлитая из раствора окрашенная белым пигментом ПВХ-пленка, добавка с низкой поверхностной энергией является алкокси-функциональным силоксаном, таким как Z-6173 от Dow Corning. В одном варианте осуществления, в котором используется прозрачная ПВХ-пленка, добавка с низкой поверхностной энергией является силоксаном, таким, как Z-6018 (Dow Corning) или 556 (Dow Corning) с показателями преломления и параметрами растворимости, лучше соответствующими ПВХ-композиции. В случае пигментированных ПВХ-пленок силоксановые добавки могут соединяться с пигментом на отдельном этапе, и затем модифицированный пигмент может добавляться в композицию, или силоксаны могут напрямую добавляться в композицию, а случае прозрачных ПВХ-пленок добавки могут добавляться прямо в композицию. Хотя добавка с низкой поверхностной энергией может комбинироваться с пигментом, добавка все же находится в по существу свободной форме, а не является нанесенной на поверхность пигментных частиц.

Концентрация добавки с низкой поверхностной энергией в композиции для лицевого печатного материала может иметь любое значение, достаточное для минимизации каких-либо значительных изменений однородности печати и разрешения печати на лицевом печатном материале после контакта поверхности лицевого печатного материала с задней стороной силиконизированной антиадгезионной накладки. Далее, желательно, чтобы добавка с низкой поверхностной энергией не изменяла существенно другие механические или физические свойства пленки. В одном варианте осуществления концентрация добавки с низкой поверхностной энергией варьируется от 0,01 до 10 вес.%; от примерно 0,05 до примерно 7,5 вес.%; от примерно 0,1 до примерно 5 вес.%, даже от примерно 1 до примерно 2,5 вес.%. Здесь, как и везде в описании и заявке, численные значения могут комбинироваться, образуя новые и нераскрытые диапазоны. В другом варианте осуществления концентрация составляет от примерно 1,0 до 5%. В еще одном варианте осуществления концентрация составляет от примерно 0,1 до примерно 1,0 вес.%. Авторы заявки обнаружили, что однородность печати и разрешение печати на лицевом слое остаются по существу подходящими даже после воздействия и контакта с задней поверхностью антиадгезионной накладки (содержащей на себе остаточный силиконовый материал), если концентрация атомов Si на поверхности печатного лицевого слоя составляет по меньшей мере примерно 3 ат.% или больше. В одном варианте осуществления печатный слой имеет достаточную концентрацию добавки с низкой поверхностной энергией, чтобы обеспечить примерно 3 ат.% или больше атомов Si на поверхности печатного лицевого слоя. В одном варианте осуществления поверхностная концентрация атомов Si составляет примерно 4 ат.% или больше. В другом варианте осуществления поверхностная концентрация атомов Si составляет примерно 5 ат.% или больше. В еще одном варианте осуществления поверхностная концентрация атомов Si составляет примерно 10 ат.% или больше. В одном варианте осуществления поверхностная концентрация атомов Si составляет от примерно 3 ат.% до примерно 15 ат.%. В одном варианте осуществления поверхностная концентрация атомов Si составляет от примерно 4 ат.% до примерно 12 ат.%. В одном варианте осуществления поверхностная концентрация атомов Si составляет от примерно 5 ат.% до примерно 10 ат.%. Здесь, как и везде в описании и заявке, численные значения могут комбинироваться, образуя новые и нераскрытые диапазоны.

Было найдено, что введение в печатный слой добавки с низкой поверхностной энергией дает поверхность по существу с таким распределением атомов Si, что перенос силиконового материала с задней поверхности антиадгезионной накладки на печатную поверхность и даже неоднородный перенос после неоднородного контакта между слоями или неоднородное распределение силикона на задней поверхности антиадгезионной накладки не будет иметь негативного влияния на разрешение печати. Таким образом, в одном варианте осуществления печатный слой с добавкой с низкой поверхностной энергией может иметь первое разрешение печати до контакта с задней поверхностью накладки, загрязненной остаточным силиконом, и второе разрешение печати после контакта с задней поверхностью накладки, загрязненной остаточным силиконом, и при этом первое разрешение печати по существу такое же, как второе разрешение печати.

Как описано выше, адгезионное изделие может содержать печатный лицевой слой, адгезионный слой, несколько дискретных количеств неадгезионного материала и антиадгезионную накладку. Лицевой печатный материал может быть любым материалом, подходящим для такого слоя, включая материалы, подходящие для декоративных приложений или приложений в области графики. Лицевой печатный материал может иметь любую желаемую толщину, например, толщину от примерно 10 микрон до примерно 300 микрон или от примерно 25 микрон до примерно 125 микрон. В одном варианте осуществления лицевой материал содержит полимерный материал. Материалы, подходящие для лицевого печатного слоя, включают, без ограничений, винилгалогениды, полиолефины (линейные или разветвленные), полиамиды, полистиролы, нейлон, полиэфиры, полиэфирные сополимеры, полиуретаны, полисульфоны, поливинилхлорид, сополимеры стирола с малеиновым ангидридом, сополимеры стирола с акрилонитрилом, иономеры на основе натриевых или цинковых солей этиленметакриловой кислоты, полиметилметакрилаты, целлюлозы, фторпластики, акриловые полимеры и сополимеры, поликарбонаты, полиакрилонитрилы и сополимеры этилена с винилацетатом. В эту группу входят акрилаты, такие, как этиленметакриловая кислота, этиленметилакрилат, этиленакриловая кислота и этиленэтилакрилат. В эту группу входят также полимеры и сополимеры олефиновых мономеров, содержащих, например, 2 до примерно 12 атомов углерода и, в одном варианте осуществления, от 2 до примерно 8 атомов углерода. Сюда входят полимеры альфа-олефинов, содержащих от 2 до примерно 4 атомов углерода на молекулу. Они включают полиэтилен, полипропилен, поли-1-бутен и т.д. Одним примером сополимера, подпадающего под приведенное выше определение, является сополимер этилена с 1-бутеном, содержащий от примерно 1 до примерно 10 вес.% сомономера 1-бутен в составе молекулы сополимера. Подходящие полиэтилены имеют различные плотности, в том числе в диапазоне низкой, средней и высокой плотности. Диапазон низкой плотности составляет от примерно 0,910 до примерно 0,925 г/см3, диапазон средней плотности составляет от примерно 0,925 до примерно 0,940 г/см3, диапазон высокой плотности составляет от примерно 0,94 до примерно 0,965 г/см3. Годятся также пленки, полученные из смесей сополимеров или смесей сополимеров с гомополимерами. Пленки могут быть экструдированы как монослойные пленки или как многослойные пленки.

В одном варианте осуществления печатный лицевой материал может содержать такой материал и быть структурирован так, как описано в заявке US 12/323,788, которая введена в настоящий документ ссылкой со всей своей полноте.

В одном варианте осуществления печатный лицевой материал содержит винилгалогенид. Примеры подходящих винилгалогенидов включают, без ограничений, поливинилхлорид (ПВХ), винилацетат, сополимер этилена с винилхлоридом и т.д. Типичным печатным лицевым материалом является поливинилхлоридный лицевой материал. Лицевой материал может включать мигрирующие добавки, такие как пластификаторы и антиоксиданты. Пластификатор может представлять собой высококипящий растворитель или мягчитель, обычно жидкий. Это может быть сложный эфир, полученный из ангидрида или кислоты и подходящего спирта, обычно содержащего от 6 до 13 атомов углерода. Подходящие пластификаторы включают сложные эфиры адипат, фосфат, бензоат или фталат, полиалкиленоксиды, сульфаниламиды и т.д. Примеры пластификаторов включают, без ограничений, пластификатор DOA (диоктиладипат), пластификатор TEG-EH (триэтиленгликоля ди-2-этилгексаноат), пластификатор TOTM (триоктилтримеллитат), пластификатор триацетин (глицерилтриацетат), пластификатор TXIB (2,2,4-триметил-1,3-пентандиол диизобутират), пластификатор DEP (диэтилфталат), пластификатор DOTP (диоктилтерефталат), пластификатор DMP (диметилфталат), пластификатор DOP (диоктилфталат), пластификатор DBP (дибутилфталат), полиэтиленоксид, толуолсульфамид, дипропиленгликоля бензоат и т.д.

Лицевому печатному материалу может быть придана конфигурация или форма, желаемая для конкретной цели или намеченного применения. Лицевой печатный материал может быть однослойным или может содержать несколько слоев. Несколько слоев могут использоваться, чтобы обеспечить адгезионному изделию защиту, стойкость к атмосферным воздействиям, пригодность к печати или другие характеристики. На подложку или лицевой материал могут наносится знаки или графические данные, такие, как информация, логотипы, схемы, текст, рисунки или подобное. В одном варианте осуществления лицевой печатный материал может содержать такой материал и быть иметь такую структуру, как описано в патентной заявке US 12/323,788, которая введена в настоящий документ ссылкой со всей своей полноте.

В другом варианте осуществления полимерный материал, использующийся для получения печатного слоя, может быть модифицированным полимером, содержащим добавку с низкой поверхностной энергией, ковалентно связанную или привитую на полимерную цепь. Один неограничивающий пример модифицированного полимера, подходящего для образования печатного слоя, включает ПВХ, привитый полидиметилсилоксановыми (ПДМС) звеньями. Неограничивающий пример подходящего ПВХ, модифицированного ПДМС, включает материал, описанный в патенте US 4599381, который введен в настоящий документ ссылкой со всей своей полноте.

Как описано выше, материал с низкой поверхностной энергией можно добавлять прямо в композицию для полимерной пленки для получения печатного слоя. Это можно также назвать легированием композиции для полимерной (печатной) пленки добавкой с низкой поверхностной энергией. В одном варианте осуществления легирование композиции для полимерной пленки включает введение в пленочную композицию силикона.

В другом варианте осуществления материал с низкой поверхностной энергией находится на поверхности печатного слоя. Добавка с низкой поверхностной энергией может быть введена на поверхность полимерной пленки любым подходящим способом, включая распыление, натирание, покрытие кистью или иной способ нанесения добавки с низкой поверхностной энергией на поверхность печатного слоя. В одном варианте осуществления для нанесения покрытия с низкой поверхностной энергией на печатный слой можно применять распыление силикона.

В другом варианте осуществления материал с низкой поверхностной энергией может расположить на поверхности печатного слоя путем переноса подходящего количества добавки с низкой поверхностной энергией с первой поверхности на поверхность печатного слоя. В одном варианте осуществления добавка с низкой поверхностной энергией переносится на поверхность печатного слоя во время образования полимерного печатного слоя. В частности, полимерный печатный слой можно снабдить материалом с низкой поверхностной энергией, (a) подготовив лист для разливки, содержащий материал с низкой поверхностной энергией, и (b) отливая полимерную пленку на лист для разливки, содержащий материал с низкой поверхностной энергией. Лист для разливки может также действовать как антиадгезионная накладка. Не связывая себя какой-то конкретной теорией, полагают, что при такой обработке материал с низкой поверхностной энергией переносится в процессе отливки на поверхность полимерной пленки. Лист для разливки может быть снабжен материалом с низкой поверхностной энергией путем нанесения слоя, содержащего такой материал с низкой поверхностной энергией. Лист для разливки должен удерживаться в однородном контакте с поверхностью полимерной пленки до момента, когда лист для разливки удаляют с печатной полимерной пленки, чтобы получить однородный перенос материала с низкой поверхностной энергией с листа для заливки на поверхность полимерной пленки. Однородный перенос и распределение материала с низкой поверхностной энергией на печатной пленке обеспечивает более однородное качество печати.

Лист для разливки может быть образован из любого подходящего материала. Примеры подходящих накладок, которые содержат материал с низкой поверхностной энергией, включают, без ограничений, накладки хостафан производства Mitsubishi Polyester Film, такие, как хостафан 2SLKN, 22PKN, 215KN, 4PRK, 2PROKN, 22LRKN и т.д. Адгезию полимерной пленки к листу для разливки, содержащему материал с низкой поверхностной энергией, можно корректировать, контролируя толщину слоя покрытия, содержащего материал с низкой поверхностной энергией, и/или вводя добавки в состав материала с низкой поверхностной энергией. Примеры добавок, которые могут быть введены в материал с низкой поверхностной энергией, включают, без ограничений, агенты контролируемого отделения для контроля адгезии между листом для разливки и полимерной пленкой. Примеры подходящих агентов контролируемого отделения включают, без ограничений, смолы типа MQ. Некоторые примеры подходящих агентов контролируемого отделения включают, без ограничений, антиадгезионные смолы SYL-OFF® производства Dow Corning, такие, как SYL-OFF® SL160, SYL-OFF® 7780, SYL-OFF® 76820-000 и т.д. В одном варианте осуществления лист для разливки содержит от примерно 0,1 вес.% до примерно 70 вес.% агента контролируемого отделения, от примерно 1 вес.% до примерно 60 вес.% агента контролируемого отделения, от примерно 5 вес.% до примерно 50 вес.% агента контролируемого отделения и даже от примерно 10 вес.% до примерно 40 вес.% агента контролируемого отделения. Здесь, как и везде в описании и заявке, численные значения могут комбинироваться, образуя новые и нераскрытые диапазоны.

Лист для разливки может иметь усилие отпускания (т.е., усилие, необходимое для удаления листа для разливки с полимерного печатного слоя) от примерно 1,4 г/дм до примерно 10 г/дм (0,55-3,94 г/см), от примерно 2 г/дм до примерно 8 г/дм (0,79-3,15 г/см); даже от примерно 3 г/дм до примерно 6 г/дм (1,18-2,36 г/см). Если усилие отпускания слишком низкое, полимерная пленка может отделиться от листа для разливки, что может привести к неоднородному распределению материала с низкой поверхностной энергией на поверхности слоя печатной пленки.

В одном варианте осуществления лист для разливки может иметь состав согласно рецептуре в таблице 1.

(SL7682-000)

(катализатор 4000)

В одном варианте осуществления композиция, соответствующая формуле в таблице 1, может использовать метилгидро-ПДМС (мол.вес около 2600), а MQ-смола быть смолой SYL-OFF® SL160, SYL-OFF® 7780 или SYL-OFF® 76820-000.

Лист для разливки может быть выполнен так, чтобы в процессе отливки желаемое количество материала с низкой поверхностной энергией переносилось с полимерной пленки. Альтернативно, время контакта листа для разливки с полимерной пленкой может регулироваться так, чтобы контролировать количество материала с низкой поверхностной энергией, переносимого на поверхность полимерной печатной пленки. Контроль концентрации материала с низкой поверхностной энергией может предотвратить избыточную заливку поверхности материалом с низкой поверхностной энергией, так как чрезмерное количество материала с низкой поверхностной энергией на пленке может приводить к уменьшению смачивающей способности краски и создавать проблемы с адгезией.

В одном варианте осуществления знаки могут наноситься печатью на поверхность основы или лицевого материала. Например, на печатный лицевой материал можно нанести или напечатать знаки, которые могут изображать письмо, схемы, логотипы, рисунки или другие желательные знаки. В одном варианте осуществления печатные знаки могут представлять собой области, напечатанные прямо на поверхности печатного лицевого материала. Печать на печатный лицевой материал может быть нанесена до или после его нанесения на адгезив.

Можно предусмотреть другие слои или многослойные структуры для покрытия или защиты знаков. В одном варианте осуществления печатная пленка может содержать многослойный материал, какой описан в патентной заявке US 13/040,642, введенной в настоящий документ ссылкой со всей своей полноте.

Адгезионный слой может быть образован из любого подходящего адгезионного материала, какой желателен для конкретной цели или намеченного применения. В одном варианте осуществления адгезионный слой содержит чувствительный к давлению адгезионный слой. В некоторых приложениях адгезив может быть термоактивируемым адгезивом, который отличается от чувствительного к давлению адгезива. Чувствительный к давлению адгезив может быть любым контактным клеем, известным в настоящее время в данной области или который будет создан в будущем. Сюда входят адгезивы на основе каучуков, акриловые адгезивы, адгезивы на основе простых виниловых эфиров, силиконовые адгезивы и смеси двух или более из них. Включены чувствительные к давлению материалы, описанные в статье "Adhesion and Bonding" в Encyclopedia of Polymer Science and Engineering, Vol. 1, pp 476-546, Interscience Publishers, 2nd Ed. 1985, содержание которой настоящим введено ссылкой. Подходящие чувствительные к давлению адгезионные материалы могут содержать в качестве главного компонента адгезионный полимер, такой как полимеры акрилового типа, блок-сополимеры, натуральные, регенерированные или стирол-бутадиеновые каучуки, натуральные или синтетические каучуки с повышенной клейкостью, статистические сополимеры этилена и винилацетата, тройные сополимеры этилен-винил-акрил, полиизобутилен, поливиниловый эфир и т.д. Чувствительный к давлению адгезив может быть получен из материала на основе нефтепродуктов или из возобновляемого биоматериала. Чувствительные к давлению адгезионные материалы типично отличаются температурами стеклования в диапазоне от примерно -70°C до примерно 10°C.

Наряду с вышеназванными смолами, в чувствительные к давлению адгезионные материалы могут входить и другие материалы. Сюда относятся твердые смолы, повышающие клейкость, жидкие усилители клейкости (часто называемые пластификаторами), антиоксиданты, наполнители, пигменты, воски и т.д. Адгезионные материалы могут содержать смесь твердых повышающих клейкость смол и жидких повышающих клейкость смол (или жидких пластификаторов). Особенно подходящие адгезивы описаны в патентах US 5192612 и 5346766, которые введены в настоящий документ ссылкой.

Толщина адгезионного слоя особо не ограничивается и может выбираться по желанию для конкретной цели или намеченного применения. В одном варианте осуществления адгезионный слой может иметь толщину от примерно 10 до примерно 125 микрон, или от примерно 10 до примерно 75 микрон, или от примерно 10 до примерно 50 микрон. В одном варианте осуществления вес покрытия чувствительного к давлению адгезива может составлять от примерно 10 до примерно 50 граммов на квадратный метр (г/м2), а в другом варианте осуществления от примерно 20 до примерно 35 г/м2.

Структура адгезионного слоя не ограничивается и может быть любой подходящей структурой или конфигурацией, какая желательна для конкретной цели или намеченного применения. Например, в одном варианте осуществления адгезионный слой может иметь однослойную структуру. В другом варианте осуществления адгезионный слой может быть многослойной структурой, содержащей два или более адгезионных слоя. В одном варианте осуществления адгезионный слой(и) может также быть по существу сплошным. В другом варианте осуществления адгезионный слой может быть выполнен как дискретный слой или слои. Кроме того, адгезив может быть текстурирован или содержать области с разной адгезионной прочностью или начальной клейкостью.

Антиадгезионные накладки для применения в настоящем изобретении могут включать любую подходящую накладку, которая способна разъемно прикрепляться к адгезионному слою, известную в данной области или какая будет разработана в будущем. Вообще говоря, подходящие антиадгезионные накладки включают, без ограничений, покрытую полиэтиленом бумагу с коммерческим силиконовым антиадгезионным покрытием, покрытые полиэтиленом полиэтилентерефталатные пленки с коммерческим силиконовым антиадгезионным покрытием или отлитые из раствора полипропиленовые пленки, на которых был вытиснен рисунок или рисунки при изготовлении таких пленок, после чего они были покрыты коммерческим силиконовым антиадгезионным покрытием. В одном варианте осуществления антиадгезионная накладка имеет конфигурацию, похожую на конфигурацию с фиг. 2, и содержит крафт-бумагу (например, слой 113), имеющую покрытие (слой 115) из полиэтилена низкой плотности на лицевой стороне с силиконовым антиадгезионным покрытием (117) и покрытие (111) из полиэтилена высокой плотности или полипропилена на задней стороне. Годятся также и другие антиадгезионные накладки, известные в данной области, выбранные за их способность отделяться от чувствительного к давлению адгезива, выбранного для применения в адгезионном изделии, то есть адгезив должен иметь большее сродство к лицевому материалу, чем к накладке.

В одном варианте осуществления антиадгезионная накладка содержит формующийся слой полимера под антиадгезионным покрытием. Формующийся слой типично является полиолефином, таким, как полиэтилен или полипропилен. Поверхность разделительного слоя антиадгезионной накладки может иметь фактурную отделку, гладкую отделку или узорчатое покрытие. Разделительный слой может иметь неупорядоченно микроструктурированную поверхность, например, матовую отделку, или иметь рисунок с трехмерными микроструктурами. Микроструктуры могут иметь сечение, выполненное из кругов, овалов, ромбов, квадратов, прямоугольников, треугольников, многоугольников, линий или неправильных форм, если провести сечение параллельно поверхности разделительного слоя. Пример таких накладок включает накладки, описанные в патентной заявке US 11/757535, которая введена в настоящий документ ссылкой со всей своей полноте.

Процесс изготовления рулона самоклеящейся полимерной пленки может включать подготовку бумаги-основы с лицевой стороной и задней стороной и покрытие лицевой и задней стороны бумаги-основы полиолефиновым материалом на желаемую толщину, чтобы получить материал накладки. Полиолефин можно наносить любым известным способом нанесения покрытий, включая, без ограничений, нанесение методом экструзии. Толщина покрытия может быть порядка 20-30 микрон, хотя допустима любая толщина, подходящая для данного приложения. Затем на переднюю сторону накладки наносят антиадгезионный материал, такой, как силикон, и отверждают. На факультативном этапе полиолефиновый слой на задней стороне накладки может быть перфорирован, чтобы позволить вход и выход влаги в/из бумаги-основы. Затем готовую накладку с покрытием типично сворачивают в рулонную форму в целях хранения и поставки.

Примеры подходящих антиадгезионных накладок в рулонной форме включают накладки, выпускаемые в продажу фирмой Mondi Inncoat, Wassau, или Loparex. Следует понимать, что когда антиадгезионная накладка находится в форме рулона, полиолефиновый слой на задней стороне соприкасается с силиконовым антиадгезионным покрытием на передней стороне.

Полимерную композицию, содержащую добавку с низкой поверхностной энергией, готовят и формуют в пленку любым подходящим способом, в том числе, но без ограничений, отливкой из раствора или каландрованием на подложке или листе для разливки. Факультативно, на пленку можно нанести связующий слой. Пленку можно сворачивать в рулон. Готовят композицию чувствительного к давлению адгезива (PSA), антиадгезионную накладку разворачивают и наносят PSA на покрытую антиадгезивом сторону накладки и сушат. Разворачивают рулон полимерной пленки и припрессовывают, например, в производственной линии, на PSA. Лист для разливки (если таковой имеется) снимают с поверхности полимерной пленки, и покрытую накладкой самоклеящуюся полимерную пленку сворачивают в рулон; следует понимать, что когда окончательная структура сворачивается в рулон, задняя сторона силиконизированной антиадгезионной накладки вступает в контакт с поверхностью полимерной пленки.

Как было описано выше, когда самоклеящаяся пленка сворачивается в рулон, печатная поверхность загрязняется силиконом, который переносится с задней стороны антиадгезионной накладки, что влияет на характеристики смачивания или растекания растворителя и водных красок (смотри, например, фиг. 3, которая иллюстрирует распределение по площади точечных элементов изображения, напечатанных на окрашенной белым виниловой пленке, которая не соприкасалась с загрязненной задней поверхностью накладки (график (a)), и которая соприкасалась с задней поверхностью накладки (график (b))). Не связывая себя какой-либо конкретной теорией, полагают, что механизм, по какому происходит загрязнение силиконом поверхности печатной пленки, следующий: силиконовое антиадгезионное покрытие может содержать остаточный силикон в форме мономеров или олигомеров, которые не были отверждены при формировании антиадгезионного покрытия, осуществляемом способом нанесения покрытия и отверждения. Часть остаточного силикона переносится с передней стороны на заднюю сторону накладки, когда накладка сворачивается в рулон, и задняя сторона накладки приходит в контакт с силиконизированной стороной. Количество силикона, переносимого на заднюю сторону накладки, зависит от условий в рулоне и от окружающих условий, которые испытывает рулон, включая, например, время контакта (разделительной поверхности и задней поверхности), температуру и давление. Остаточный силикон на задней стороне накладки может затем переноситься на поверхность полимерной пленки, когда конечная адгезионная пленочная структура сворачивается в рулон. Аналогично переносу остаточного силикона с разделительной поверхности на заднюю сторону накладки, количество силикона, переносимого с задней стороны накладки на поверхность полимерной пленки в конечной структуре, зависит от различных условий, включая время контакта между поверхностями, температуру и давление. Фиг. 4 показывает уровни силикона, обнаруженные на задней стороне накладки на виниловой печатной пленке, в зависимости от времени, давления и температуры.

Дефекты печати, т.е., области на печатной пленке, напечатанные с разным разрешением, возникают, когда распределение силикона на поверхности полимерной пленки является неоднородным. Фиг. 5 иллюстрирует колебания разрешения печати как функцию воздействия задней стороны накладки, загрязненной силиконом. Снимок (a) показывает виниловую пленку, одна часть которой подвергалась воздействию задней поверхности силиконизированной накладки, а другая часть подвергалась воздействию задней поверхности несиликонизированной накладки. На снимке область, подверженная воздействию задней поверхности силиконовой накладки, обнаруживает меньшее растекание краски (и, таким образом, более высокое разрешение). График (b) показывает распределение площади точечных элементов изображения в разных областях пленки, показанной на снимке (a). Это создает значительные проблемы с надежным производством рулонной пленки, обеспечивающей единообразные и однородные отпечатки. Неоднородное распределение может быть следствием многих переменных параметров в процессе производства пленки, в том числе, например, неоднородного контакта между задней стороной накладки и поверхностью полимерной пленки, когда пленка находится в форме рулона, неоднородного распределения силикона на задней стороне накладки, комбинаций таких переменных и т.д. Неоднородный контакт между задней стороной накладки и лицевой поверхностью пленки, когда пленка находится в форме рулона, может возникать из-за захвата воздуха между слоями, и/или из-за изменений калибра антиадгезионной накладки, печатной пленки, адгезива, или комбинаций двух или более из них. Так как межслойный контакт в рулонах изменяется со временем, температурой и давлением (например, захваченный между слоями воздух перемещается кругом), и так как диффузия силикона зависит от температуры, разрешение печати и однородность отпечатков также изменяются со временем, температурой и давлением (смотри, например, фиг. 6).

Авторы изобретения обнаружили, что проблемы отсутствия однородности и низкое разрешение струйной печати на полимерных пленках могут быть решены введением добавки с низкой поверхностной энергией в слой лицевого печатного материала. Технология гарантирует, что разрешение печати или качество печати будут по существу однородными по длине и ширине рулонов пленки независимо от (1) неоднородного контакта поверхности печатной пленки с задней стороной антиадгезионной накладки, и (2) возможного неоднородного распределения силикона на задней стороне антиадгезионной накладки.

Разрешение печати определяется растеканием краски и может быть охарактеризовано площадью точечных элементов изображения, напечатанных на пленке. Растекание краски приводит к более значительным площадям растровых элементов и снижает разрешение. Авторы изобретения обнаружили, что введение добавки с низкой поверхностной энергией в печатный слой уменьшает площадь растровых элементов и обеспечивает более высокое разрешение печатной поверхности. Кроме того, разрешение печати на полимерной пленке, содержащей добавку с низкой поверхностной энергией, существенно не изменяется при старении. В одном варианте осуществления печатная пленка содержит полимерный печатный слой, содержащий добавку с низкой поверхностной энергией и имеет первую площадь растровых элементов при печати на свежей пленке (то есть пленке, на которую печать наносилась при комнатной температуре в пределах одного дня после ее изготовления), и вторую площадь растровых элементов при печати на пленке, подвергавшейся воздействию температуры 50°C и давлению 2 psi (13,8 кПа) в течение двух недель, причем вторая площадь растровых элементов отличается от первой площади растровых элементов не более чем на 20%; не более чем примерно на 15%; не более чем примерно 10% и даже не более чем примерно 5%. В одном варианте осуществления отличие второй площади растровых элементов от первой площади растровых элементов составляет от примерно 0,1% до примерно 20%, от примерно 1% до примерно 17%; от примерно 5% до примерно 15% и даже от примерно 7,5% до примерно 10%. Здесь, как и везде в описании и заявке, численные значения могут комбинироваться, образуя новые и нераскрытые диапазоны.

Эта технология может применяться с пленками, полученными способом отливки из раствора или способом каландрования. В частности, технология может применяться с отлитыми из раствора ПВХ-пленками, где в процессе формирования пленки используются температуры до примерно 200°C.

Методы испытаний

Для анализа различных параметров и свойств печатных пленок, полученных согласно аспектам изобретения, могут применяться следующие методы испытаний.

Поверхностная концентрация силикона

Образцы анализировали методом рентгеновской фотоэлектронной спектроскопии, чтобы охарактеризовать химический состав поверхностей печатной пленки.

Площадь растровых элементов

На образцы модифицированной и контролируемой виниловой пленки была нанесена пробная печать с использованием планшетного принтера Mimaki GP 604 S и сольвентных чернил SS2. В типичном тесте сначала печатают около 50000 точечных элементов изображения на площади 6 дм × 6 дм (15,24 см × 15,24 см). Затем отпечатки сканируют с разрешением 1200 dpi, используя фотосканер Epson Perfection V700. Сканированные изображения подвергают анализу, используя пользовательскую программу, написанную на Matlab, чтобы получить параметры распределения площади растровых элементов, такие как средние значения и стандартные отклонения.

Толщина

Толщину пленки измеряют, используя прецизионный микрометр TMI, модель 49-70, производства Testing Machines Inc., Ronkonkoma, NY. Образец помещают между верхним и нижним упорным стержнем. Верхний упорный стержень остается наверху образца, и толщина измеряется и выводится на цифровой индикатор.

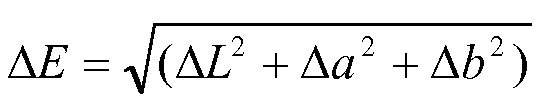

Модель цветового пространства CIEL*a*b*

Это испытание применяется для описания цвета образца. Эта трехмерная система цветового пространства была разработана Международной комиссией по освещению (CIE), и задает параметр L* как характеризующий яркость цвета, меняющийся от 0 (черный) до 100 (белый). В этой системе a* означает цветовую позицию по оси красный (пурпурный)/зеленый, где отрицательные значения относятся к зеленому, а положительные значения к красному или пурпурному, и b* означает позицию цвета по оси синий/желтый, причем отрицательные значения означают синий, а положительные значения означают желтый. Испытание проводится с применением спектрофотометра COLOR 15 Benchtop от X-Rite, Inc., Grand Rapids, Michigan. Метод испытаний TAPPI T524 om-94.

Ускоренное испытание на погодостойкость

Ускоренное испытание на погодостойкость моделирует разрушающие эффекты длительного воздействия окружающей среды на материалы, подвергая опытные образцы воздействию света, влаги и экстремальных температур. Образец подвергают испытанию и обследуют на светостойкость (выцветание) и устойчивость к атмосферным воздействиям (растрескивание, осыпание, коробление, усадка и т.д.). Для испытания старения под действием атмосферных условий использовался ксеноновый дуговой везерометр Atlas CI65A от Atlas Material Testing Technology LLC, Chicago, IL.

Сначала на пригодной к печати основе был напечатан рисунок с белой, желтой, пурпурной, голубой и черной полосами. Затем прозрачную пленку согласно настоящему изобретению припрессовывали используя контактный клей, поверх печатного слоя, получая многослойную пленку. Прежде чем поместить образец в везерометр, его сначала тестировали на определение параметров цветового пространства CIE L*a*b*. Образец оставляли стариться в везерометре в течение заданного времени. Образец извлекали из везерометра для считывания параметров цветового пространства CIE L*a*b* и визуального контроля каких-либо изменений в пленке, таких, например, как усадка, осыпание, образование трещин и т.д. Если видимые изменения через 2000 часов отсутствовали, и суммарное изменение параметров L*, a* и b*, представимое как ΔΕ, было меньше 10, образец получал оценку "прошел". Величина ΔΕ рассчитывается по следующей формуле:  .

.

Блеск

Блеск измеряют, используя блескомер BYK Gardner Micro-TRI-Gloss от BYK Gardner USA, Columbia, MD. Для измерений использовался универсальный угол измерения 60°. Типично приемлемые показания блеска составляют 80 или больше.

Предел прочности на растяжение и удлинение при растяжении

Удлинение пленки при растяжении исследовали, применяя методы измерения механических свойств, например, на растяжениеной машине "Инстрон". Для определения предела прочности на растяжение и относительного удлинения пленки по настоящему изобретению применяли модифицированный стандарт ASTM D882. Порядок действия следующий:

1. Вырезали образец 1''×4'' (2,54×10,16 см2) в направлении машины.

2. Захватывали пленку на расстоянии 1'' (2, 54 см) от конца с обоих концов, так что расстояние между захватами составляло 2 дюйма (5,08 см).

3. Устанавливали скорость траверсы 12 дюймов в минуту ("ipm") (=30,48 см/мин).

4. Рассчитывали предел прочности на растяжение, являющийся произведением растягивающего напряжения на толщину пленки. Предел прочности на растяжение является максимальным напряжением, наблюдающимся в момент разрыва пленки в толщину.

5. Относительное удлинение выдается машиной.

Стандарт требует минимального предельного удлинения 180% и минимального предела прочности на растяжение 0,5 фунтов на квадратный дюйм ("psi") (0,036 кг/см2). Присутствие или отсутствие контактного клея (PSA) на печатной пленке несущественно изменяет прочность и/или удлинение пленки. По существу всякий раз, когда печатная пленка в приводимых ниже примерах включала PSA, испытание на удлинение при растяжении проводилось с пленкой без слоя PSA.

Испытание на прилегаемость

Образцы для испытаний размером примерно 2,5''×2,5'' (6,35×6,35 см2) накладывали на окрашенные алюминиевые панели 4''×12'' (10,16×30,48 см2) от Frontier Tank Center, Richfield, Огайо. Заклепки с медной головкой, имеющие размеры 11,4 мм (диаметр) × 3,3 мм (высота) × 7,62 мм (диаметр стержня) (0,45'' (диаметр) × 0,13'' (высота) × 0,3'' (диаметр стержня)) однородно распределяли по алюминиевой панели. Нанесение заклепок производилось так, чтобы свести к минимуму образование морщин, особенно вокруг этих головок заклепок. Захваченный воздух выпускался с помощью точечных проколов, а щетка с жесткими щетинками и пластмассовый скребок использовались для получения наилучшего прилегания пленки вокруг заклепок. Образец выдерживали 24 часа в условиях окружающей среды. Измеряли и записывали диаметр части пленки, поднятой вокруг заклепки. Затем образец помещали на 1000 часов в везерометр QUV с лампами, излучающими в диапазоне УФ-B (на 313 нм). Затем образец вынимали и снова измеряли диаметр пленки, поднявшейся вокруг заклепок. Если изменение диаметра было меньше 0,15'' для материала без печати или 0,2'' для материала с печатью, образец получал оценку "прошел".

Тест на усадку

Опытный образец покрывали контактным клеем торговой марки S8072 от Avery Dennison Corporation, Pasadena, CA, с плотностью покрытия около 30 грамм на квадратный метр (г/м2). Затем образец прикрепляли к чистой алюминиевой панели от корпорации Q-Lab, Cleveland, OH. Образец выдерживали в условиях окружающей среды 24 часа. На пленке делали поперечную штриховку 5'' как в направлении машины (MD), так и в направлении поперек машины (CD). Затем образцы подвергали старению при 160°F (60°С) в течение 48 часов. Измеряли изменение размеров в направлениях MD и CD. Если усадка составляла меньше 0,03'' (0,076 см) в обоих направлениях, образец получал оценку "прошел".

Возможность удаления в течение длительного времени

Образцы для испытаний размером приблизительно 2''×11'' (5,08×27,9 см2) наносили на окрашенные алюминиевые панели 2,75''×5,5'' (7,0×14,0 см2) от Frontier Tank Center, Richfield, Ohio. Лишний материал сгибали на себя, создавая язычок для удаления. Образцы выдерживали 24 часа при комнатной температуре и затем помещали в ксеноновый везерометр в условиях испытания SAE J1960. Образцы тестировали каждые 500 часов при полной продолжительности 2500 часов. Образцы испытывали на удаление под несколькими углами, типично 90°, 135° и 180°. Если перенос адгезива на панель был меньше 25%, и пленка оставалась в основном неповрежденной, образец получал оценку "прошел".

Релаксация напряжений

В испытании на релаксацию напряжений измеряли остаточное напряжение, или "память" пленки, подвергшейся растягивающему напряжению. Релаксацию напряжений пленки проверяли, используя устройство для измерения механических свойств, например, разрывную машину Инстрон. Порядок действия следующий:

1. Вырезать образец размером 1''×8'' (2,54×20,3 см2), используя ротационное высекальное устройство фирмы ChemInstruments.

2. Установить базовую длину между зажимами машины Инстрон 6'' (15,24 см).

3. Захватить пленку с обоих концов на расстоянии 1'' от края. Если испытывается пленка, покрытая адгезивом, заднее антиадгезионное покрытие удаляют после захвата образца.

4. Установить скорость траверсы 4 дм/мин (10,16 см/мин).

5. Вытянуть образец до удлинения 13% и удерживать 12 минут.

Релаксация напряжений указывается как минимальное усилие, измеренное при удерживаемом удлинении. Релаксация напряжений менее 0,75 фунта (0,054 кг/см2) считается оптимальной для прилегаемости пленки.

Примеры

Химические реагенты, использовавшиеся в следующих примерах, перечислены в таблице 2 с информацией о функции, изготовителе и месте производства каждого.

Пример 1. Органозольная композиция MPI 1005 (контроль 1)

Органозоль MPI 1005 состоит из основы MPI 1005 (62,17%), Mark 2181 (2,23 %), белой дисперсии (30,41%), Rhodasurf L4 (0,181%) и Hi Sol 10 (5,01%). Основа MPI 1005 имеет состав: Geon 178 (59,96%), UV 531 (2,4%), Hi Sol 10 (28,78%), смесь G-59 (7,05%), Edenol 9777 (1,8%); белая дисперсия имеет состав: TiO2 (65%), Edenol 9777 (22,35%), Hi Sol 10 (12,65%), и смесь G-59 имеет состав: пластификатор G-59 (85%), Hi Sol 10 (15%).

Пример 2. Органозольная композиция MPI 1005 SC (контроль 2)

Органозоль MPI 1005 SC состоит из основы MPI 1005 SC (55,86%), белой дисперсии (26,2%), Hi Sol 10 (2,46%), дисперсии Elvaloy (15,48%). Основа MPI 1005 SC имеет состав: Geon 178 (55,43%), UV 531 (0,42%), Hi Sol 10 (33,58%), Palamoll 656 (8,92%), Baerlocher B1360 (1,66%); белая дисперсия имеет состав: TiO2 (65%), Palamoll (22,35%), Hi Sol 10 (12,65%); дисперсия Elvaloy имеет состав: Elvaloy 742 (20%), Hi Sol 10 (80%).

Пример 3. Модифицированные органозольные пленки

Виниловые органозольные композиции по примеру 1 и примеру 2 были модифицированы добавлением 0, 0,1, 0,5, 1 и 5 вес.% (в расчете на содержание твердых веществ) добавки с низкой поверхностной энергией (Z-6173 от Dow Corning). Композиции перемешивали, чтобы получить гомогенный органозоль, фильтровали, подвергали вакууму, чтобы удалить пузырьки воздуха, и разливали на разливочные листы из ПЭТ, используя устройство для нанесения покрытий с закругленным торцом. Влажные виниловые органозольные пленки сушили и сваривали, получая пленки толщиной 2 мил (5 мкм).

Для отливки пленок и получения самоклеящихся структур на лабораторном масштабе применяли следующую методику. Компоненты соединяли вместе при перемешивании, чтобы получить однородный органозоль. Органозоль фильтровали, подвергали вакууму для удаления воздушных пузырьков и разливали на заливочные листы из ПЭТ, используя устройство для нанесения покрытий с закругленным торцом. Влажные виниловые органозольные пленки сушили и сваривали, получая пленки толщиной 2 мил (5 мкм). Заднюю сторону ПВХ-пленок покрывали связующим слоем platimid толщиной около 10 микрон, и наконец, на покрытую связующим слоем сторону ПВХ-пленок припрессовывали покрытые контактным клеем антиадгезионные пленки.

На промышленном уровне следовали аналогичной методике соединения, за исключением, конечно, намного большего масштаба. Органозоль наносят на движущееся полотно ПЭТ, и затем сушат и сваривают в батарее печей, получая пленку. Связующий слой наносят на виниловую пленку в линии. Покрытую контактным клеем накладку припрессовывают на сторону связующего слоя, и лист для заливки удаляют, получая окончательную рулонную структуру материала.

Результаты и обсуждение

На модифицированные добавкой и контрольные образцы виниловых пленок наносили печать, используя планшетный принтер Mimaki GP 604 S и сольвентные чернила SS2. Образцы анализировали методом рентгеновской фотоэлектронной спектроскопии (XPS), чтобы охарактеризовать химический состав поверхностей печатной пленки, и методом атомно-силовой микроскопии (AFM) для характеризации морфологии поверхности пленки.

Данные XPS показывают, что количество силоксана у поверхности пленки возрастает, как и ожидалось, с увеличением количества силоксана, добавленного в композиции (фиг. 7). AFM-измерения указывают, что добавка силоксана образует области с разделенными фазами на поверхностях печатной пленки, и согласуются с данными XPS, снимки с атомно-силового микроскопа (AFM) показывают увеличение размеров и численной плотности областей с увеличением количества силоксана, добавленного в композиции для печатных пленок (фиг. 8). Снимки (a), (b), (c) и (d) на фиг. 8 соответствуют полимерным пленкам, содержащим 0, 0,1 вес.%, 0,5 вес.% и 1,0 вес.% силоксановой добавки.

Растекание краски, определяющее разрешение печати, сначала резко снижается с увеличением уровня силоксана на поверхности. Зависимость становится существенно более пологой, когда поверхностный уровень кремния превышает примерно 3 ат.% (фиг. 9). Это указывает, что: (1) виниловые пленки с добавленным силоксаном, приводящие к примерно 3 ат.% Si на поверхности или больше (перед любым контактом с задней стороной антиадгезионной накладки), будут давать по существу однородное разрешение печати по длине и ширине рулонов, несмотря на неоднородный контакт поверхности печатной пленки с задней стороной антиадгезионной накладки и несмотря на возможное неоднородное распределение силикона на задней стороне антиадгезионной накладки; и (2) рулоны пленки не нужно хранить какой-либо период времени, чтобы позволить пройти переносу силикона с задней стороны накладки на лицевую сторону пленки. Не связывая себя какой-либо конкретной теорией, полагают, что возможное увеличение уровня силикона на поверхности, вызванное переносом с задней стороны накладки, не приведет к большому изменению разрешения печати. Прежде, до описываемой здесь новой технологии, рулоны самоклеящейся пленки нужно было бы хранить относительно долгое время на складе, чтобы позволить процессам переноса силикона и диффузии создать более или менее однородное распределение силикона на лицевой поверхности печатной пленки.

Всесторонне исследовали зависимость печатных характеристик пленки от термического старения, чтобы проанализировать возможность протекания непрерывного расплывания добавки. Такое явление потенциально могло бы привести к зависимости печатных характеристик от тепловой предыстории рулонной пленки, так как хотя расплывание чернил относительно нечувствительно к изменению уровня кремния на поверхности (если поверхностный уровень кремния составляет примерно 3 ат.% или больше), но большое увеличение уровня кремния на поверхности, скажем, от 4 до 14 ат.%, с большой вероятностью имело бы заметное влияние на печатные характеристики.

Виниловые пленки приводили в контакт с задними сторонами антиадгезионной накладки при комнатной температуре и при 50°C на две недели под давлением 2 psi (13,8 кПа), после чего их анализировали методами XPS, AFM и испытывали на пригодность к печати. Данные показывают, что уровни кремния на поверхности (фиг. 10) и морфология поверхности (фиг. 11) довольно стабильны к термическому старению. В соответствии с этим было найдено, что характеристики расплывания чернил у пленок, поддерживавшихся при комнатной температуре и при 50°C, вполне близки (фиг. 12).

Таким образом, ПВХ-пленки, модифицированные подходящими уровнями силоксана, обнаруживают по существу однородное разрешение печати или качество печати по длине и ширине рулонов, несмотря на неоднородный контакт поверхности печатной пленки с задней стороной антиадгезионной накладки и несмотря на возможное неоднородное распределение силикона на задней стороне антиадгезионной накладки.

Хотя использование надлежащего уровня добавки с низкой поверхностной энергией улучает однородность печати на пленках и по существу устраняет зависимость разрешения печати от времени, эти улучшения были бы не столь полезны, если бы добавка ухудшала визуальные и физические характеристики пленки. Несущие пленки характеризовали путем измерения цвета, блеска и матовости, а также измерением предела прочности на растяжение и удлинения. Самоклеящиеся пленочные структуры характеризовали по прочности на отслаивание, прилегаемости к заклепкам, цвету, блеску, четкости изображения, удалению накладки, возможности снятии в течение длительного времени, усадки после нанесения, релаксации напряжений и путем измерений на растяжение и удлинение. Устанавливали также блеск и величину ΔE для пленок, подвергшихся условиям ускоренного испытания на погодостойкость. Данные обширных оптических и физических экспериментов, проведенных на пленках, показывают, что силоксановая добавка действительно не оказывает вредного влияния на свойства пленок по сравнению с немодифицированными композициями (таблицы 3-11).

Примеры 4-7

Силиконизированные ПЭТ-накладки оценивали по их способности переносить силикон на поверхность ПВХ-пленок. Характеристики листов для заливки показаны в таблице 12. ПВХ-пленки отливали из органозоля (композиция MPI 1005) на силиконизированные листы для заливки, идентифицированные в таблице 12, используя способ покрытия реверсивным валиком или способ покрытия из щелевой головки. Калибр ПВХ-пленок во всех случаях был около 2 мил (50,8 мкм). В случае пленки, отлитой на накладке 2SLKN, пленка толщина составляла около 1,4 мил (35,6 мкм).

Структуры, соответствующие продукту, получают следующим образом. Контактный клей (PSA) наносят на 90 ф антиадгезионной накладки и сушат, получая конечный вес покрытия около 32 г/см2. Затем к PSA припрессовывают отлитые из раствора ПВХ-пленки. Ниже приводятся усилия, необходимые, чтобы отделить листы для разливки от ПВХ-пленок (полной структуры, включающей PSA и накладку). Уровни силикона на поверхностях отлитых ПВХ-пленок определяют измерениями методом XPS. Качество печати на отлитых ПВХ-пленках определяют визуально после нанесения на пленки печати принтером Mimaki GP 604 S чернилами SS2. Характеристики оценивают по шкале от 1 до 4, где 1 означает отличное качество печати, а 4 означает плохое качество печати.

Примеры 8-12

В примерах 8-12 слой печатной пленки отливают на лист для разливки, выполненный так, чтобы выдавать материал с низкой поверхностной энергией к печатной пленке. Полиэфирный лист покрывают монослоем или тонким слоем материала 200 от Dow Corning Corporation (жидким ПДМС-материал), имеющим вязкости 50, 500 и 5000 сСт (25°C).

Покрытые силиконом ПЭТ-листы исследованы на их способность переносить силикон на поверхности ПВХ-пленок. Характеристики листов и ПВХ-пленок после контакта с покрытыми силиконом листами ПЭТ указаны в таблице 14.

ПВХ-пленки, контактировавшие с покрытыми силиконом листами ПЭТ, дают очень хорошую пригодность к печати, в противоположность ПВХ-пленкам, контактировавшим с CRA и альфа-олефином.

Каждый из признаков, раскрытый в описании, включая формулу, реферат и чертежи, и все этапы любого описанного способа или процесса могут сочетаться в любых комбинациях, за исключением комбинаций, где по меньшей мере некоторые из таких признаков и/или этапов являются взаимно исключающими. Каждый признак, раскрытый в описании, включая формулу, реферат и чертежи, может быть заменен альтернативными признаками, служащими этой же, эквивалентной или близкой цели, если явно не утверждается иное. Таким образом, если явно не указано иное, каждый раскрытый признак является лишь одним примером из общего ряда эквивалентных или близких признаков.

Представленное выше подробное описание настоящего изобретения дано в целях иллюстрации и не является исчерпывающим или ограничивающим изобретение частными вариантами его осуществления. Варианты осуществления могут давать различные возможности и преимущества в зависимости конфигураций, использованных для воплощения основных отличительных характеристик изобретения. Соответственно, объем изобретения ограничивается только следующей формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ КОМПОЗИЦИЯ, ПЛЕНКА И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2012 |

|

RU2628388C2 |

| НЕ СОДЕРЖАЩАЯ ПВХ ПЛЕНКА И НЕ СОДЕРЖАЩАЯ ПВХ МНОГОСЛОЙНАЯ ПЛЕНКА | 2011 |

|

RU2571140C2 |

| МАТОВАЯ ПОЛИОЛЕФИНОВАЯ ПЛЕНКА С АНТИАДГЕЗИОННЫМИ СВОЙСТВАМИ | 2011 |

|

RU2574752C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗДЕЛИТЕЛЬНОЙ ПЛЕНКИ ДЛЯ УПАКОВКИ | 2019 |

|

RU2804682C2 |

| ПЕЧАТНАЯ СИСТЕМА И ПЕЧАТНЫЙ КОМПЛЕКТ ДЛЯ ПРИКРЕПЛЕНИЯ К ФЛЕКСОГРАФИЧЕСКОМУ ПЕЧАТНОМУ ЦИЛИНДРУ | 2014 |

|

RU2638501C2 |

| ПОВТОРНО ГЕРМЕТИЗИРУЕМЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ТЕРМОГЕРМЕТИЗИРУЕМОЙ УПАКОВКИ | 2011 |

|

RU2608284C2 |

| Самоклеящаяся клейкая лента и изделия из нее | 2014 |

|

RU2620384C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ПЛОСКИХ ПОЛОТЕН МАТЕРИАЛА, В ЧАСТНОСТИ БУМАГИ И КАРТОНА, С ПРИМЕНЕНИЕМ АНТИАДГЕЗИОННЫХ СРЕДСТВ | 1997 |

|

RU2179210C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА | 2012 |

|

RU2627410C2 |

| ТЕРМОЧУВСТВИТЕЛЬНЫЙ ЗАПИСЫВАЮЩИЙ МАТЕРИАЛ | 2019 |

|

RU2755735C1 |

Настоящее изобретение относится к самоклеящейся полимерной пленке, подходящей для струйной печати. Пленка содержит полимерный слой, имеющий верхнюю поверхность и нижнюю поверхность, адгезионный слой, находящийся на нижней поверхности полимерного слоя. Полимерный слой способен принимать печатные среды на верхней поверхности и содержит добавку с низкой поверхностной энергией. Добавка имеет поверхностную энергию от примерно 5 дин/см до примерно 50 дин/см, распределенную в полимерном слое или находящуюся вблизи поверхности полимерного слоя. Указанный полимерный слой содержит от примерно 0,1 до примерно 10 вес.% добавки с низкой поверхностной энергией. Технический результат: создание пленки, имеющей однородное разрешение печати по длине и ширине пленки, не меняющееся значительно со временем, температурой и давлением, улучшение качества печати. 2 н. и 32 з.п. ф-лы, 14 табл., 12 ил.

1. Самоклеящаяся печатная пленка, содержащая:

- полимерный слой, имеющий верхнюю поверхность и нижнюю поверхность, причем полимерный слой способен принимать печатные среды на верхней поверхности, и

- адгезионный слой, находящийся на нижней поверхности полимерного слоя;

причем полимерный слой содержит добавку с низкой поверхностной энергией, которая имеет поверхностную энергию от примерно 5 дин/см до примерно 50 дин/см, распределенную в полимерном слое или находящуюся вблизи поверхности полимерного слоя,

причем указанный полимерный слой содержит от примерно 0,1 до примерно 10 вес.% добавки с низкой поверхностной энергией.

2. Самоклеящаяся печатная пленка по п.1, причем полимерный слой содержит от примерно 0,1 до примерно 5 вес.% добавки с низкой поверхностной энергией.

3. Самоклеящаяся печатная пленка по п.1, причем добавка с низкой поверхностной энергией находится в полимерном слое по существу в свободной форме.

4. Самоклеящаяся печатная пленка по п.1, причем добавка с низкой поверхностной энергией ковалентно связана с полимерным материалом, образующим полимерный слой.

5. Самоклеящаяся печатная пленка по п.1, причем материал с низкой поверхностной энергией выбран из силикон-содержащего материала, фторполимера, парилена, полиамида, полиимида или комбинации двух или более из них.

6. Самоклеящаяся печатная пленка по п.1, причем добавка с низкой поверхностной энергией является силикон-содержащим материалом, выбранным из силоксана, силана или их комбинации.

7. Самоклеящаяся печатная пленка по п.6, причем добавка с низкой поверхностной энергией выбрана из силоксана формулы:

где группы R по отдельности выбраны из алкильной группы, арильной группы, алкенильной группы, алкинильной группы, ацильной группы, алкокси-группы, глицидильной группы или из комбинации двух или более из них.

8. Самоклеящаяся печатная пленка по п.1, причем полимерный слой содержит по меньшей мере примерно 3 ат.% атомов Si на верхней поверхности полимерного слоя.

9. Самоклеящаяся печатная пленка по п.1, причем полимерный слой содержит поливинилхлорид.

10. Самоклеящаяся печатная пленка по п.1, содержащая, кроме того, антиадгезионную накладку, расположенную на нижней поверхности адгезионного слоя.

11. Самоклеящаяся печатная пленка по п.10, причем антиадгезионная накладка содержит силиконовый разделительный слой в контакте с нижней поверхностью адгезионного слоя, и нижний слой, противоположный силиконовому разделительному слою, причем нижний слой антиадгезионной накладки содержит остаточный силикон на своей нижней поверхности.

12. Самоклеящаяся печатная пленка по п.1, причем полимерный слой отличается тем, что он имеет первую площадь растровых элементов, когда печать наносится на свежую пленку при комнатной температуре, и вторую площадь растровых элементов, когда печать наносится на пленку, подвергавшуюся действию температуры 50°С и давления 2 psi (13,8 кПа) в течение двух недель, причем величина второй площади растровых элементов отличается от первой площади растровых элементов не более чем примерно на 20%.

13. Способ улучшения разрешения печати на самоклеящейся пленке, поставляемой в рулонной форме, причем способ включает:

- подготовку полимерного пленочного слоя, имеющего верхнюю поверхность для приема на нем печатной среды, и нижнюю поверхность, противоположную верхней поверхности;

- подготовку адгезионного пленочного слоя на нижней поверхности полимерного пленочного слоя и

- подготовку антиадгезионной накладки, имеющей верхнюю поверхность, содержащую на себе антиадгезионное покрытие, и нижнюю поверхность, причем нижняя поверхность антиадгезионной накладки контактирует с верхней поверхностью полимерного пленочного слоя, когда самоклеящаяся пленка сворачивается в рулон;

причем полимерный пленочный слой содержит добавку с низкой поверхностной энергией, которая имеет поверхностную энергию от примерно 5 дин/см до примерно 50 дин/см, распределенную в полимерном слое или находящуюся вблизи поверхности полимерного слоя,

причем указанный полимерный слой содержит от примерно 0,1 до примерно 10 вес.% добавки с низкой поверхностной энергией.

14. Способ по п.13, причем материал с низкой поверхностной энергией выбран из силикон-содержащего материала, фторполимера, парилена, полиамида, полиимида или комбинации двух или более из них.

15. Способ по п.13, причем добавка с низкой поверхностной энергией содержит кремний-содержащий материал, выбранный из силоксана, силана или их комбинации.

16. Способ по п.15, причем слой полимерной пленки содержит от примерно 3 до примерно 15 ат.% атомов Si на верхней поверхности слоя полимерной пленки.

17. Способ по п.15, причем пленка обнаруживает по существу однородное разрешение печати по длине и ширине пленки после разматывания пленки из рулонной формы.

18. Способ по п.13, причем слой полимерной пленки содержит поливинилхлорид.