Изобретение относится к нанотехнологии материалов, конкретно к процессам получения кристаллических алмазных частиц с размерами в диапазоне 50-500 нм, и может быть использовано в промышленности для синтеза алмазов, необходимых для финишной шлифовки и полировки различных изделий и для создания биометок.

С начала 60-х годов прошлого века известен способ синтеза алмазов из графита при высоких давлениях и температурах, так называемый high-pressure-high temperature synthesis (НРНТ), в присутствии металла катализатора (например, патент US 2947609, МПК B01J 3/06, опубликован 02.08.1960). Типичные значения давлений и температур составляют P=5-8 ГПа, T=1300-1500°C, исходным материалом является смесь графита и металла катализатора в соотношении, как правило, 50/50 или 70/30, а время синтеза варьируют от десятков секунд до десятков минут.

Известен способ получения микрокристаллических алмазов (см. патент RU 2131763, МПК B01J 3/06, C30B 29/04, опубликован 20.06.1999), включающий воздействие на графит с фуллереном и катализатор из сплава никеля с марганцем давлением и нагревом в области стабильности алмаза с последующей выдержкой при давлении и температуре синтеза. Фуллерен вводят в количестве 10-2-6⋅10-1 мас. % от массы графита, при этом фуллерен распределяют в массе графита.

Известный способ обеспечивает высокий выход алмаза при пониженных давлениях, не превышающих 5,5 ГПа, однако ему присущи и серьезные недостатки. Размер получаемых известным способом частиц алмаза доходит до нескольких сотен мкм, поэтому необходимо проводить их очистку от металла-катализатора и остатков графита и затем осуществлять дробление до необходимого размера 50-500 нм, что значительно усложняет технологический процесс.

Известен способ получения кристаллических алмазных частиц (см. заявка RU 94040324, МПК С01B 31/06, опубликована 20.09.1996) путем ударного сжатия углеродсодержащего материала посредством передающего импульс давления элемента, разгоняемого продуктами взрыва расчетной порции взрывчатого вещества. В качестве элемента, передающего импульс давления, используют металлический ударник, выполненный в виде цилиндра, которому сообщают скорости в диапазоне от скорости, соответствующей амплитуде давления, создаваемого в массе формуемого алмазного порошка на нижней границе области стабильности алмаза на фазовой диаграмме углерода, до скорости, соответствующей амплитуде давления на нижней границе жидкой фазы углерода. В качестве углеродсодержащего материала используют ультрадисперсную фракцию алмазного порошка, а выбор скоростей ударника и расчет массы взрывчатого вещества в источнике импульса производят с учетом показаний фотоприемника, регистрирующего момент появления интенсивного неравновесного излучения на спектральной линии люминесценции алмаза.

Известный способ позволяет получать частицы алмаза размерами от 1 до 600 мкм, поэтому их необходимо дополнительно дробить до размера 50-500 нм, который требуется для финишной полировки, а также использования в качестве биометок.

Наиболее близким по совокупности существенных признаков к настоящему изобретению является способ получения кристаллических алмазных частиц, принятый за прототип (см. патент RU 2223220, МПК С01B 31/06, B01J 3/06, C30B 28/00, C30B 29/04, C30B 29/60, B24D 3/10, опубликован 10.02.2004). В способе-прототипе смешивают частицы очищенных нанодисперсных алмазов с частицами графита нанометровых размеров, перемешивают в течение 2-3 часов, а обработку полученной шихты осуществляют при давлении от 0,133⋅10-10 до 2,0 ГПа и температуре от 20°C до 1200°C с выдержкой от 10 секунд до 6 часов при следующем соотношении компонентов, мас. %:

порошок нанодисперсных алмазов с размерами кристаллитов 2-10 нм - 10-50,

порошок нанодисперсных алмазов, на поверхность которых нанесен графит или углерод, - остальное.

Частицы графита можно наносить на поверхность частиц алмаза путем термической обработки очищенного порошка нанодисперсных алмазов с графитизацией их поверхностного слоя, нагревая их в вакууме при температуре от 1000 до 1500°C. Возможен вариант, когда поверхность исходных частиц алмаза смачивают углеродсодержащей жидкостью или осаждают на поверхность этих частиц углеродсодержащие группы из углеродсодержащего газа, нагревая газ до температуры от 300°C и поддерживая температуру частиц алмаза не более 300°C.

Нанесение на поверхность частиц алмаза нанометриных частиц графита или углерода позволяет, во-первых, производить перекристаллизацию нанесенного графита или углерода в плотные углеродные модификации в области давлений и температур, которая традиционно считается областью термодинамической стабильности "рыхлых" углеродных модификаций (графит, сажа). Во-вторых, способствует росту размеров частиц нанодисперсного алмаза.

Известным способом получают алмазные частицы в диапазоне от 1 до 500 мкм с содержанием несгораемых примесей не более 2 мас. %, в то время как для финишной полировки, а также использования в качестве биометок требуются микрокристаллические алмазные частицы размером 50-500 нм. Поэтому полученные известным способом-прототипом алмазные частицы необходимо подвергать дополнительному измельчению до требуемого размера, что ведет к усложнению технологии и применяемого оборудования, а также увеличивает продолжительность технологического процесса получения микрокристаллических алмазных частиц требуемого размера.

Задачей настоящего изобретения являлась разработка такого способа получения кристаллических алмазных частиц, который бы позволял получать непосредственно алмазные частицы размером 50-500 нм и тем самым исключить необходимость дополнительного их измельчения.

Поставленная задача решается тем, что способ получения кристаллических алмазных частиц включает добавление к порошку наноалмазов, полученных детонационным синтезом, циклоалкана (иные обозначения: полиметиленовый углеводород, нафтен, циклан, циклопарафин) - циклического насыщенного углеводорода или многоосновного спирта в количестве от 5 мас. % до 85 мас. %, выдержку полученного состава при статическом давлении 5-8 ГПа и температуре 1000-1800°C в течение 5-120 секунд и отделение полученных кристаллических алмазных частиц от графита седиментацией в жидкости.

В качестве циклоалкана может быть использован циклогексан.

В качестве многоосновного спирта может быть использован пентаэритрит или ксилит.

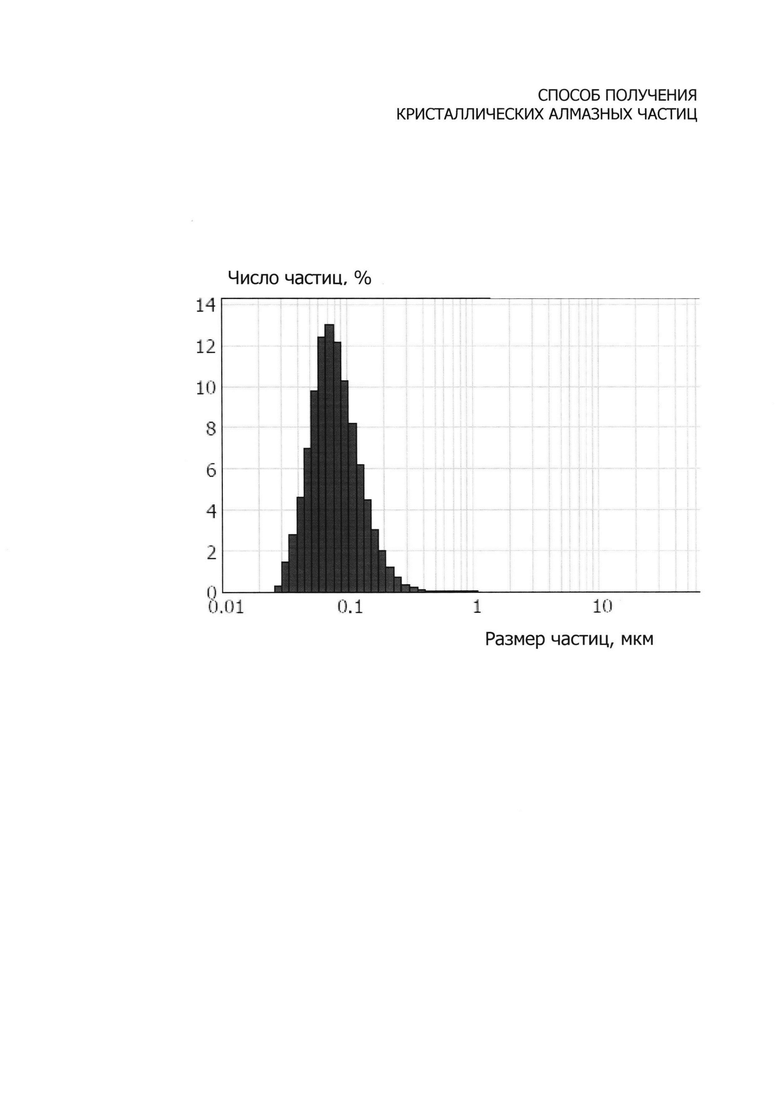

Настоящий способ получения кристаллических алмазных частиц поясняется чертежом, где приведено распределение по размерам кристаллических алмазных частиц, полученных настоящим способом.

Настоящий способ осуществляют следующим образом. Подготавливают порцию наноалмазов, полученных детонационным синтезом (так называемые детонационные наноалмазы), размер которых обычно лежит в интервале 2-40 нм. Добавляют к порошку детонационных наноалмазов циклический насыщенный углеводород или многоосновный спирт в количестве 5-85 мас. % от веса детонационных наноалмазов. Помещают полученный состав в графитовую втулку контейнера высокого давления на основе литографского камня и выдерживают его при статическом давлении 5-8 ГПа и температуре 1000-1800°C в течение 3-120 секунд. Полученный порошок обрабатывают соляной кислотой для удаления попавших в него частиц литографского камня контейнера и затем промывают его в деионизованной воде. После чего порошок помещают в жидкость, например бромоформ (CHBr3), имеющую плотность 2,89 г/см3, для разделения графита и кристаллических алмазных частиц. Кристаллические алмазные частицы отфильтровывают и промывают в деионизованной воде. Размер кристаллических алмазных частиц, полученных настоящим способом (см. график на чертеже), лежит в интервале 30-400 нм с максимумом в области 70-80 нм.

Выбор интервалов давления, температуры и времени выдержки определяется следующими обстоятельствами. При давлении менее 5 ГПа создаются условия термодинамической стабильности графита, и алмазные частицы превращаются в графит, так как условия синтеза не стабильны, а при давлении более 8 ГПа происходит интенсивное разрушение стандартной технологической оснастки для создания высокого давления. При температуре выдержки менее 1000°C не происходит реакции между наполнителем и наноалмазами и не происходит укрупнения детонационных наноалмазов, их размер не превышает 10 нм. При выдержке при температуре более 1800°С создаются условия термодинамической стабильности графита, и алмазные частицы переходят в графит. При длительности выдержки менее 5 секунд не достигается равномерного распределения температуры в камере высокого давления, и невозможен переход наноразмерного детонационного наноалмаза в кристаллические алмазные частицы, а при длительности выдержки более 120 секунд происходит интенсивное разрушение твердого сплава контейнера высокого давления.

Пример 1. Подготавливали порцию детонационных наноалмазов с добавлением циклогексана, взятого в количестве 30 мас. % от веса детонационных наноалмазов. В пресс-форме изготавливали контейнер высокого давления высотой 9 мм и его торцевые шайбы прессованием при 700 МПа из смеси порошков графита и литографского камня. Из графитового стержня диаметром 6 мм изготавливали цилиндрическую втулку с внешним диаметром 6 мм, внутренним диаметром 4 мм и высотой 6 мм. Устанавливали в контейнер высокого давления нижнюю торцовую шайбу и графитовую втулку. В графитовую втулку помещали порошок детонационных наноалмазов с добавлением циклогексана, который затем придавливали пуансоном с диаметром 4 мм до плотности 0,87 г/см3. Затем контейнер высокого давления закрывали верхней торцевой шайбой и помещали между двух матриц высокого давления, центр которых был выполнен из твердого сплава. Матрицы высокого давления с контейнером высокого давления устанавливали в гидравлический пресс с усилием 1000 тонн-сил. Состав в графитовой втулке контейнера высокого давления выдерживали при статическом давлении 7 ГПа и температуре 1510°C в течение 15 секунд. Полученный порошок обрабатывали соляной кислотой для удаления попавших в него частиц литографского камня контейнера высокого давления и затем промывали его в деионизованной воде. После чего порошок помещали в жидкость бромоформ, имеющую плотность 2,89 г/см3, для разделения графита и кристаллических алмазных частиц. Кристаллические алмазные частицы отфильтровывали и промывали в деионизованной воде. Размер полученных кристаллических алмазных частиц лежал в интервале 30-400 нм с максимумом 70-80 нм (см. график на чертеже).

Пример 2. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли пентаэритрит, взятый в количестве 37 мас. % от веса детонационных наноалмазов, порошок детонационных наноалмазов с добавленным пентаэритритом придавливали пуансоном с диаметром 4 мм до плотности 0,90 г/см3, выдержку состава проводили при статическом давлении 5 ГПа и температуре 1500°C в течение 15 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-400 нм с максимумом 70-80 нм.

Пример 3. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли ксилит, взятый в количестве 32 мас. % от веса детонационных наноалмазов, порошок детонационных наноалмазов с добавлением ксилита придавливали пуансоном диаметром 4 мм до плотности 0,90 г/см3. Выдержку состава проводили при температуре 1640°C в течение 15 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-400 нм с максимумом 70-80 нм.

Пример 4. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что к порошку детонационных наноалмазов добавили этиленгликоль, взятый в количестве 4 мас. % от веса детонационных наноалмазов, которое не обеспечило однородное распределение добавки в массе наноалмазов. После синтеза образец содержал две части: одна малая часть - прореагировавшая, представляла собой белые кристаллические алмазные частицы, а вторая часть состояла из черных частиц детонационного наноалмаза, который не был полностью смочен этиленгликолем.

Пример 5. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что к порошку детонационных наноалмазов добавили глицерин, взятый в количестве 87 мас. % от веса детонационных наноалмазов, которое было избыточным. В процессе синтеза происходил разрыв контейнера высокого давления.

Пример 6. Получали кристаллические алмазные частицы так же, как в примере 2, за исключением того, что состав выдерживали при статическом давлении 4,8 ГПа. После синтеза образец содержал две части: одна часть - прореагировавшая, состояла из белых алмазных кристаллических частиц, а вторая часть образца состояла из черных частиц графитоподобного углерода, который образовался в области термодинамической стабильности графита. Имел место неустойчивый процесс, происходящий с частичной или полной графитизацией алмазов.

Пример 7. Получали кристаллические алмазные частицы так же, как в примере 2, за исключением того, что состав выдерживали в течение 4 секунд. После синтеза наблюдалась цветовая неоднородность образца, что свидетельствует о неоднородности нагрева образца. Можно заключить, что процесс такой длительности является неустойчивым с точки зрения однородности получаемого образца.

Пример 8. Получали кристаллические алмазные частицы так же, как в примере 2, за исключением того, что состав выдерживали в течение 122 секунд. В результате синтеза получены кристаллические алмазные частицы, однако процесс синтеза такой длительности приводит к интенсивному разогреву камеры высокого давления, что ведет к уменьшению возможного количества циклов синтеза до ее разрушения.

Пример 9. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли пентаэритрит, взятый в количестве 80 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 990°C в течение 10 секунд. Не происходило роста алмазных частиц крупных размеров.

Пример 10. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли пентаэритрит, взятый в количестве 20 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при статическом давлении 6 ГПа и температуре 1820°C в течение 60 секунд. Происходила графитизация детонационного наноалмаза из-за высокой температуры спекания.

Пример 11. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что порошок детонационных наноалмазов пропитывали этиленгликолем (представителем двухатомных спиртов), взятым в количестве 25 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при статическом давлении 8 ГПа и температуре 1350°C в течение 50 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-250 нм с максимумом 70-90 нм.

Пример 12. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что порошок детонационных наноалмазов пропитывали глицерином (представителем трехатомных спиртов), взятым в количестве 10 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1550°С в течение 40 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-250 нм с максимумом 60-85 нм.

Пример 13. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли пентаэритрит (2,2-бис(гидроксиметил)пропан-1,3-диол), четырехатомный спирт, взятый в количестве 15 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1150°С в течение 100 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-250 нм с максимумом 60-80 нм.

Пример 14. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли ксилит - пятиатомный спирт, взятый в количестве 35 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при статическом давлении 6 ГПа и температуре 1700°C в течение 30 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 50-250 нм с максимумом 80-100 нм.

Пример 15. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли сорбит (сорбитол), также известный как  - шестиатомный спирт, взятый в количестве 80 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1650°С в течение 40 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-250 нм с максимумом 60-80 нм.

- шестиатомный спирт, взятый в количестве 80 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1650°С в течение 40 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-250 нм с максимумом 60-80 нм.

Пример 16. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли циклооктан, взятый в количестве 28 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1450°С в течение 35 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-150 нм с максимумом 80-100 нм.

Пример 17. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли циклододекан, взятый в количестве 18 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1750°С в течение 85 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-350 нм с максимумом 120-180 нм.

Пример 18. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли циклопентадекан, взятый в количестве 10 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1400°С в течение 30 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-250 нм с максимумом 90-120 нм.

Пример 19. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли этиленгликоль, взятый в количестве 05 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1500°С в течение 30 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-80 нм с максимумом 40-50 нм.

Пример 20. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли пропиленгликоль, взятый в количестве 15 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при статическом давлении 6 ГПа и температуре 1450°С в течение 120 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 90-400 нм с максимумом 120-150 нм.

Пример 21. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что в порошок детонационных наноалмазов добавляли бутандиол, взятый в количестве 35 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при статическом давлении 5 ГПа и температуре 1750°С в течение 70 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-150 нм с максимумом 70-90 нм.

Пример 22. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что порошок детонационных наноалмазов пропитывали циклопентаном, взятым в количестве 40 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1350°С в течение 35 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-250 нм с максимумом 60-80 нм.

Пример 23. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что порошок детонационных наноалмазов пропитывали циклогексаном, взятым в количестве 50 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1750°С в течение 110 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-100 нм с максимумом 50-60 нм.

Пример 24. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что порошок детонационных наноалмазов пропитывали циклодеканом, взятым в количестве 15 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1100°С в течение 10 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 30-50 нм с максимумом 35-45 нм.

Пример 25. Получали кристаллические алмазные частицы так же, как в примере 1, за исключением того, что порошок детонационных наноалмазов пропитывали циклогептаном, взятым в количестве 25 мас. % от веса детонационных наноалмазов. Выдержку состава проводили при температуре 1550°С в течение 90 секунд. Размер полученных кристаллических алмазных частиц лежал в интервале 50-250 нм с максимумом 80-100 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ ЧАСТИЦ | 2013 |

|

RU2576055C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ ДЕТОНАЦИОННОГО НАНОАЛМАЗА | 2010 |

|

RU2463249C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОАЛМАЗНОГО МАТЕРИАЛА | 2008 |

|

RU2386515C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2491987C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНОЙ СТРУКТУРЫ С АЗОТНО-ВАКАНСИОННЫМИ ДЕФЕКТАМИ | 2010 |

|

RU2448900C2 |

| НАНОАЛМАЗ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2348580C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОАЛМАЗОВ В ПОЛИМЕРПОДОБНОЙ УГЛЕВОДОРОДНОЙ МАТРИЦЕ | 2005 |

|

RU2302369C2 |

| Способ получения тонкой наноалмазной пленки на стеклянной подложке | 2015 |

|

RU2614330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОБОРИРОВАННОГО АЛМАЗА | 2020 |

|

RU2740933C1 |

Изобретение относится к нанотехнологии алмазных частиц, необходимых для финишной шлифовки и полировки различных изделий и для создания биометок. Способ получения кристаллических алмазных частиц включает добавление к порошку наноалмазов, полученных детонационным синтезом, циклоалкана (циклического насыщенного углеводорода) или многоосновного спирта в количестве 5-85 мас. % от веса детонационных наноалмазов, выдержку полученного состава при статическом давлении 5-8 ГПа и температуре 1000-1800°С в течение 5-120 секунд и отделение полученных частиц от графита седиментацией в жидкости. Изобретение позволяет непосредственно получать кристаллические алмазные частицы нужного для финишной обработки и биометок размера в диапазоне 50-500 нм, тем самым исключая необходимость дополнительного их измельчения. 3 з.п. ф-лы, 1 ил., 25 пр.

1. Способ получения кристаллических алмазных частиц, включающий добавление к порошку наноалмазов, полученных детонационным синтезом, циклоалкана или многоосновного спирта в количестве 5-85 мас. % от веса детонационных наноалмазов, выдержку полученного состава при статическом давлении 5-8 ГПа и температуре 1000-1800°С в течение 5-120 секунд и отделение полученных кристаллических алмазных частиц от графита седиментацией в жидкости.

2. Способ по п. 1, отличающийся тем, что в качестве циклоалкана используют циклогексан.

3. Способ по п. 1, отличающийся тем, что в качестве многоосновного спирта используют пентаэритрит.

4. Способ по п. 1, отличающийся тем, что в качестве многоосновного спирта используют ксилит.

| RU 2013141859 А, 20.03.2015 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ РАЗГРУЗКИ КИРПИЧА-СЫРЦА С ПОЛОЧНОГО ЭЛЕВАТОРА | 1927 |

|

SU6645A1 |

| EP 1890799 В1, 25.11.2009. | |||

Авторы

Даты

2017-08-21—Публикация

2015-11-24—Подача