Изобретение относится к области синтеза алмаза, и, в частности, к методам синтеза порошков алмазов, легированных бором в концентрации выше 1021 атом/см-3. Отличительной особенностью данного материала является металлический тип проводимости и наличие сверхпроводимости при низких температурах, что определяет его востребованность в таких областях как электрохимия, биохимия, электроанализ, электронные и электромеханические устройства. Потребность в микронных и субмикронных порошках высоколегированного бором алмаза обусловлена тем, что они могут быть использованы для получения проводящих и сверхпроводящих композитов, которые обладают исключительной твердостью.

В настоящее время для получения высокоборированных алмазных порошков существует два основных технологических подхода. Первый основан на разложении газообразных веществ, содержащих бор и углерод с последующим реакционным осаждением борированных алмазов на подложке, при этом давление газовой среды чаще всего не превышает 10 атмосфер. Второй основан на проведении реакции веществ содержащих бор и углерод в условиях высоких давлений не менее 4 ГПа и температур не менее 1200°С, то есть в области термодинамической стабильности алмаза.

Известен способ (патент США US 7144753, опубл. 26.05.2005, МПК H01L 21/00 (2006.01)) получения легированного бором нанокристаллического алмаза из газовой смеси соединения бора, метана, водорода и аргона на подложку, причем в качестве соединения бора берут В2Н6, а соотношение CH4/Н2/Ar составляет (1%/5%/95%). Получаемые алмазные зерна имеют размер примерно 10-15 нм, толщина пленки наноалмазов около 4 мкм, а уровень легирования 1019 атом/см3.

К основным недостаткам методов, основанных на разложении веществ из газовой фазы и осаждении на подложке, относятся: большая длительность процесса; невысокий выход конечного материала с единичного цикла синтеза; трудность получения отдельных монокристаллов микронного размера, поскольку растущие кристаллы срастаются, формируя поликристаллы. Группа методов, основанных на разложении и осаждении на подложке веществ из газовой фазы, используется в основном для синтеза пленок борированных алмазных и алмазоподобных материалов.

Известны способы получения борированных алмазных порошков путем дробления с последующим разделением на фракции определенной зернистости пленок борированного алмаза, полученных осаждением из газовой фазы. Однако такой подход не устраняет недостатки способов синтеза из газовой фазы, а добавляет дополнительные операции.

Известен способ получения легированного бором алмазного порошка (патент Китая CN 106119807, опубл. 16.11.2016, МПК С23С 16/27, С23С 16/56(2006.01), С23С 16/02(2006.01), С01В 32/26(2006.01)) путем наращивания алмазного слоя на частицы борсодержащего соединения (чистый бор, нитрида бора, борида титана) методом HFCVD (химического осаждения из газовой фазы с использованием горячей нити) с использованием газовой смеси, содержащей 0.5%-2% метана, при температуре 2000-2200°С, и температуре подложки 650-950°С в течение 1-6 часов, и последующего вакуумного отжига частиц с наращенным алмазным слоем при 1100-1600°С, в течение 3-6 часов.

К недостаткам способа можно отнести сложность и длительность процесса, сложность контроля степени легирования бором, и наличие в конечном материале примесей (азот, титан).

Известен способ получения наночастиц алмаза, легированных бором (патент Японии JP 6241943 B2, опубл. 05.10.2015, МПК С01В 31/06(2006.01)), включающий стадию приготовления смеси бора или его соединения и наночастиц алмаза, нагревание смеси в атмосфере водорода предпочтительно при температуре 700-1000°С.

К недостаткам способа можно отнести то, что таким способом невозможно получить алмазы с высоким уровнем легирования, то есть более 1021 атом/см-3.

Известен способ получения нанокристаллического алмазного материала, легированного бором (патент Китая CN 110256078, опубл. 20.09.2019, МПК С04В 35/52(2006.01), С04В 35/622(2006.01), С04В 35/626(2006.01), путем смешивания алмазного порошка 50-100 нм с источником бора, объемна доля которого составляет 0,05-1%, в качестве которого используют одно из: бор, В2О3, ВО, В2О, В6О, а также борную кислоту; и последующей обработки полученной смеси при давлении 10-15 ГПа и температуре 1800-2300°С.

К недостаткам метода можно отнести относительно высокие параметры обработки при давлении и температуре и невозможность получать данным способом микронные и субмикронные порошки алмаза, легированного бором.

Известен способ (международная заявка WO 2004035197 A1, опубл. 29.04.2004, МПК B01J 3/06) получения допированных бором голубых алмазов из гомогенной смеси графита, катализатора-растворителя, источника бора и опционально затравочных кристаллов алмаза, подвергаемой воздействию высоких давлений и температур. При этом источник бора берут из списка: В4С, сплав FeB, металлический бор, порошок аморфного бора; причем общее содержание бора в смеси 0.1-0.5% по весу; давление воздействия выбирают в диапазоне 5-10 ГПа, а температуру в диапазоне 1300-2000°С.

К недостаткам способа можно отнести необходимость использования катализатора-растворителя, как правило, представляющего собой метал группы железа, или сплав таких металлов, что ухудшает рабочие характеристики получаемого алмаза, и, в частности, температурную устойчивость. Кроме того, такой способ не позволяет достигать высокой степени легирования.

Наиболее близок к заявляемому способ, описанный в (Zibrov IP, Filonenko VP. Heavily boron doped diamond powder: synthesis and rietveld refinement. Crystals. 2018, Vol. 8, pages 297-7, DOI: 10.3390/cryst8070297). Способ заключается в обработке при давлении 8 ГПа и температуре 1700°С смеси аморфного глобулярного углерода с С4В10Н16О2 (1,7-ди(оксиметил)-М-карборан). Полученные микрокристаллы алмаза имели размер частиц до 5 мкм, увеличенный до  параметр элементарной ячейки и концентрацию легирующей добавки бора в решетке алмаза до ~2-3% (3.5-5.2*1021 см-3).

параметр элементарной ячейки и концентрацию легирующей добавки бора в решетке алмаза до ~2-3% (3.5-5.2*1021 см-3).

К недостаткам способа можно отнести необходимость использования водородсодержащего соединения, что при давлении 8 ГПа и температуре 1700°С увеличивает вероятность разгерметизации и взрывов рабочей камеры, и ограничивает объем получаемого за один цикл обработки конечного материала. Кроме того, способ не позволяет варьировать параметры термобарической обработки, таким образом, чтоб получать порошки алмаза микронного и субмикронного размера.

Задачей предлагаемого технического решения является устранение указанных недостатков, и в частности исключение использования водородсодержащего вещества, и получение алмазных порошков микронных около 1-10 мкм и субмикронных 0.1-1 мкм размеров, содержащих легирующую добавку бора в концентрации не менее 1021 атом/см-3. Кроме того, решается задача получения алмазных порошков заданной зернистости в микронном и субмикронном диапазонах.

Исследование предлагаемого решения позволило установить, что дисперсность и уровень легирования бором получаемых алмазных порошков определяется состоянием исходного углеродного материала, и, в частности, его дисперсностью и уровнем легирования бором. Было установлено, что исходный углеродный материал может быть борированным графитом, который может быть получен из смеси наноглобулярного углерода и рентгеноаморфного бора путем воздействия высоким давлением и температурой, при этом давление должно быть ниже, чем давление, необходимое для синтеза алмаза. Было установлено, что варьирование атомного соотношения бора и углерода в смеси наноглобулярного углерода и рентгеноаморфного бора, а также варьирование параметров термобарической обработки позволяет получать легированные бором порошки графита различной зернистости и кристаллического совершенства. При этом различие в зернистости и кристаллическом совершенстве таких порошков графита позволяет при соответствующей дальнейшей термобарической обработке получать алмазные порошки микронных около 1-10 мкм и субмикронных 0.1-1 мкм размеров, содержащих легирующую добавку бора в концентрации не менее 1021 атом/см-3.

Цель достигается тем, что наноглобулярный углерод и рентгеноаморфный бор берут в атомном соотношении бор/углерод от 1/10 до 1/20, смешивают и обрабатывают давлением в диапазоне 3-6 ГПа температурой в диапазоне 1400-1700°С и получают порошки борированного графита, которые затем обрабатывают при давлении 8 ГПа и температуре 1600-1800°С.

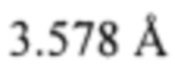

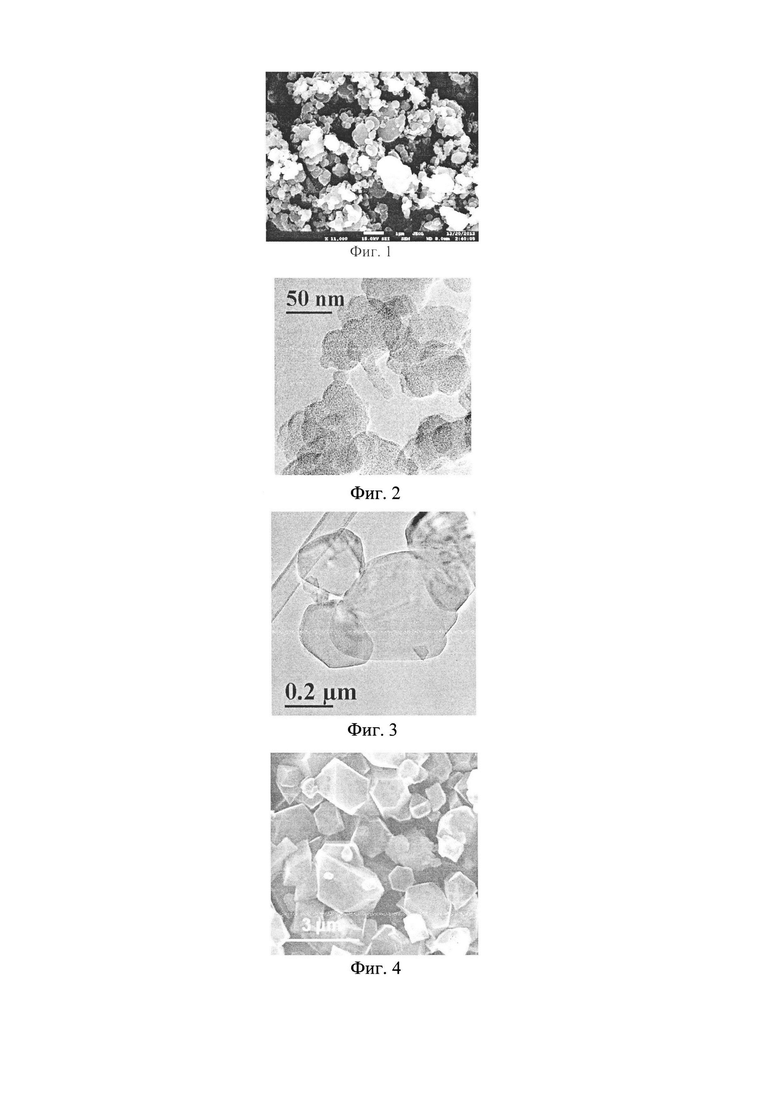

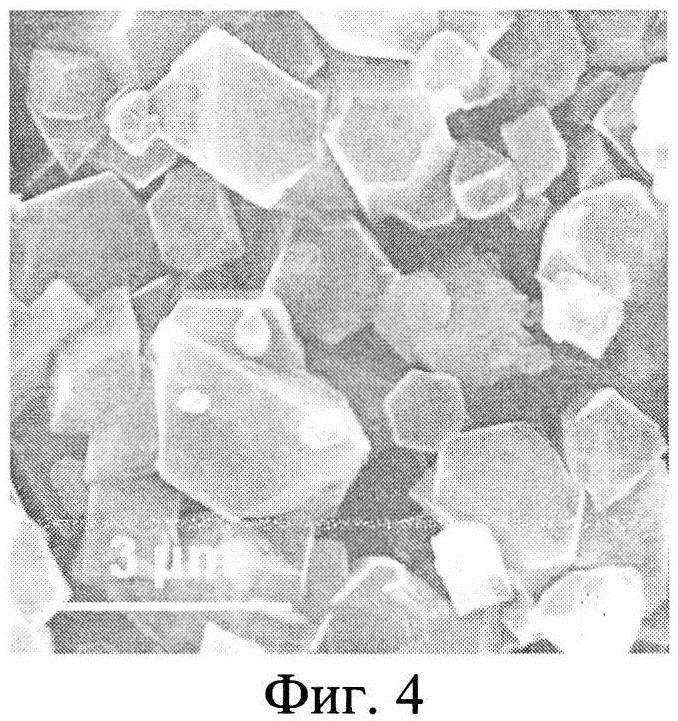

Техническое решение подтверждается фигурами 1-4. На фиг. 1 приведено изображение порошка исходного бора, полученное с помощью сканирующего электронного микроскопа. Видно, что размер частиц составляет 0,02÷2 мкм. На фиг. 2 приведено изображение наноглобулярного углерода, полученное с помощью просвечивающего электронного микроскопа. На фиг. 3 приведено изображение, полученное с помощью просвечивающего электронного микроскопа, высокоборированного порошка алмаза, полученного по примеру 1. На фиг. 4 приведено изображение, полученное с помощью сканирующего электронного микроскопа, высокоборированного порошка алмаза, полученного по примеру 2.

Пример 1

Берут рентгеноаморфный бор с размером частиц до 2 мкм (Фиг. 1) и глобулярный наноуглерод с размером частиц 20-70 нм (Фиг. 2) в соотношении 1/10, смешивают в агатовой ступке в этиловом спирте с наложением ультразвука; высушивают на воздухе при 100°С в течение 1 часа; помещают в контейнер высокого давления; обрабатывают при давлении 3 ГПа, температуре 1400°С в течение 60 секунд; температуру снижают до комнатной, давление снижают до атмосферного; разбирают контейнер; вещество помещают в контейнер высокого давления; обрабатывают при давлении 8 ГПа, температуре 1600°С в течение 60 секунд; температуру снижают до комнатной, давление снижают до атмосферного; разбирают контейнер.

Получаемое вещество содержит алмазы с размером частиц до 1 мкм и концентрацией бора не менее 1021 атом/см-3 в количестве не менее 70 вес. %.

Пример 2

Берут рентгеноаморфный бор с размером частиц до 2 мкм (Фиг. 1) и глобулярный наноуглерод с размером частиц 20-70 нм (Фиг. 2) в соотношении 1/15, смешивают в агатовой ступке в этиловом спирте с наложением ультразвука; высушивают на воздухе при 100°С в течение 1 часа; помещают в контейнер высокого давления; обрабатывают при давлении 3 ГПа, температуре 1550°С в течение 60 секунд; температуру снижают до комнатной, давление снижают до атмосферного; разбирают контейнер; вещество помещают в контейнер высокого давления; обрабатывают при давлении 8 ГПа, температуре 1700°С в течение 60 секунд; температуру снижают до комнатной, давление снижают до атмосферного; разбирают контейнер.

Получаемое вещество содержит алмазы со средним размером частиц около 4 мкм и концентрацией бора не менее 1021 атом/см-3 в количестве не менее 70 вес. %.

Пример 3

Берут рентгеноаморфный бор с размером частиц до 2 мкм (Фиг. 1) и глобулярный наноуглерод с размером частиц 20-70 нм (Фиг. 2) в соотношении 1/20, смешивают в агатовой ступке в этиловом спирте с наложением ультразвука; высушивают на воздухе при 100°С в течение 1 часа; помещают в контейнер высокого давления; обрабатывают при давлении 6 ГПа, температуре 1700°С в течение 60 секунд; температуру снижают до комнатной, давление снижают до атмосферного; разбирают контейнер; вещество помещают в контейнер высокого давления; обрабатывают при давлении 8 ГПа, температуре 1800°С в течение 60 секунд; температуру снижают до комнатной, давление снижают до атмосферного; разбирают контейнер.

Получаемое вещество содержит алмазы со средним размером частиц около 12 мкм и концентрацией бора не менее 1021 атом/см-3 в количестве не менее 70 вес. %.

Способ позволяет получать порошки алмазов, имеющие размеры частиц микронных около 1-10 мкм и субмикронных 0.1-1 мкм размеров, легированные бором в концентрации не менее 1021 атом/см-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА И СВЕРХТВЕРДЫЙ МАТЕРИАЛ НА ОСНОВЕ ПЕНТАБОРИДА ВОЛЬФРАМА | 2018 |

|

RU2698827C1 |

| Способ получения наноразмерных алмазов | 2017 |

|

RU2680512C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНОЙ СТРУКТУРЫ С АЗОТНО-ВАКАНСИОННЫМИ ДЕФЕКТАМИ | 2010 |

|

RU2448900C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2547485C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2491987C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2006 |

|

RU2335556C2 |

| СВЕРХТОНКОЗЕРНИСТОЕ АЛМАЗНОЕ СПЕЧЕННОЕ ИЗДЕЛИЕ ВЫСОКОЙ ЧИСТОТЫ И ВЫСОКОЙ ТВЕРДОСТИ | 2003 |

|

RU2312843C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА | 2009 |

|

RU2412111C1 |

Изобретение относится к области синтеза алмазов, которые могут быть использованы для получения проводящих и сверхпроводящих композитов. Для этого в качестве источника углерода берут наноглобулярный углерод с размером частиц 20-70 нм, а в качестве источника бора рентгеноаморфный бор с размером частиц менее 2 мкм в атомном соотношении бор/углерод от 1/10 до 1/20, смешивают с использованием этилового спирта с наложением ультразвука, высушивают на воздухе при 100°С в течение 1 ч, обрабатывают при давлении 3-6 ГПа и температуре 1400-1700°С в течение 60 с, затем обрабатывают при давлении 8 ГПа и температуре 1600-1800°С в течение 60 с. Способ позволяет получать порошки алмазов высокой твердости, легированные бором в концентрации выше 1021 атом/см-3 и имеющие микронные, около 1-10 мкм, и субмикронные, около 0,1-1 мкм, размеры частиц. 4 ил., 3 пр.

Способ получения порошков высокоборированного алмаза, включающий обработку высоким давлением и температурой гомогенной смеси источника углерода и бора, отличающийся тем, что в качестве источника углерода берут наноглобулярный углерод с размером частиц 20-70 нм, а в качестве источника бора рентгеноаморфный бор с размером частиц менее 2 мкм в атомном соотношении бор/углерод от 1/10 до 1/20, смешивают с использованием этилового спирта с наложением ультразвука, высушивают на воздухе при 100°С в течение 1 ч, обрабатывают при давлении 3-6 ГПа и температуре 1400-1700°С в течение 60 с, затем обрабатывают при давлении 8 ГПа и температуре 1600-1800°С в течение 60 с.

| IGOR P | |||

| ZIBROV et al., Heavily Boron Doped Diamond Powder: Synthesis and Rietveld Refinement, "Crystals", 2018, 8, 297 | |||

| CN 101528634 B, 12.06.2013 | |||

| CN 110256078 А, 20.09.2019. |

Авторы

Даты

2021-01-21—Публикация

2020-06-18—Подача