ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

По настоящей заявке испрашивается приоритет по предварительной заявке US № 61/568099, поданной 7 декабря 2011 г., которая во всей своей полноте включена в настоящее изобретение в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Клей, склеивающий при надавливании (КСН) (также известный под названием «самоклеящийся» или «самоприлипающийся клей»), представляет собой нереакционноспособный клей, который при легком надавливании при комнатной температуре связывается с множеством различных поверхностей. Он широко используется в самоклеящихся лентах и/или фольге, универсальных этикетках, блокнотах, автомобильной отделке, упаковке, для медицинских целей и в самых различных других продуктах.

В настоящее время большинство имеющихся в продаже КСН готовят из составов на основе каучука, акриловых, модифицированных акриловых и силиконовых систем, которые получают преимущественно из полимеров, изготовленных из продуктов переработки нефти. Поскольку нефть и природный газ являются истощаемыми невозобновляемыми ресурсами, поставки которых ограничены и стоимость которых увеличивается, желательно получить композиции КСН, которые можно приготовить из возобновляемых природных материалов. Кроме того, весьма желательно, чтобы приготовление и использование КСН не приводило к загрязнению окружающей среды.

Растительные масла являются одними из самых распространенных возобновляемых материалов. В США в год производят примерно 20 миллиардов фунтов. В настоящее время в промышленности используют менее 600 миллионов фунтов соевого масла. Поэтому имеется большое количество соевого масла, доступного для применения в новых областях промышленности.

Растительное масло в основном представляет собой смесь триглицеридов обладающих длинной цепью насыщенных и ненасыщенных жирных кислот, различных в зависимости от растения, его сорта и условий выращивания. Двойные связи ненасыщенных жирных кислот с помощью соответствующих реакций можно превратить в более реакционно-способные оксирановые фрагменты (эпоксидные функциональные группы). Эпоксидированные растительные масла (ЭРМ), такие как эпоксидированное соевое масло (ЭСМ), имеются в продаже и широко используются в каучуках, пластмассах, смолах, покрытиях и различных термореактивных композитах.

Применение растительных масел в качестве исходных веществ для получения КСН обладает многочисленными преимуществами, такими как низкая стоимость, низкая токсичность, характерная биологическая разлагаемость и довольно высокая чистота. Раскрыты три общих подхода для получения КСН из растительных масел (см. WO 2008/144703). В первом подходе сначала в жирные кислоты, эфиры жирных кислот или растительные масла вводят свободнорадикально полимеризующиеся функциональные группы и затем их полимеризуют по методике свободнорадикальной полимеризации, такой как обработка ультрафиолетовым излучением, и получают КСН. Введение функциональных групп обычно проводят по реакции между эпоксидированными эфирами жирных кислот или эпоксидированными маслами и акриловой кислотой/метакриловой кислотой. Во время полимеризации различные акриловые или метакриловые мономеры можно использовать для сополимеризации с акрилированными эфирами жирных кислот/жирными кислотами/маслами. В этом подходе все еще используют полученный с помощью нефтехимического синтеза акрилат. Этот подход считают расширением традиционных методик свободнорадикальной полимеризации для получения КСН с помощью нефтехимического синтеза. Во втором подходе эфир жирной кислоты или растительные масла сначала эпоксидируют. Затем эпоксидированные эфиры жирных кислот или эпоксидированные растительные масла полимеризуют с получением КСН с помощью катализируемой катионами полимеризации эпоксидных колец с раскрытием цикла. Некоторые другие эпоксисоединения можно сополимеризовать с эпоксидированными эфирами жирных кислот или эпоксидированными растительными маслами для улучшения характеристик КСН. Третий подход включает прямую полимеризацию углерод-углеродных двойных связей жирных кислот, эфиров жирных кислот или растительных масел с другими свободнорадикально полимеризующимися соединениями, такими как акрилат или метакрилат. В отличие от содержащихся в высыхающих маслах, таких как тунговое масло, большинство углерод-углеродных двойных связей в растительных маслах не являются сопряженными и поэтому обладают относительно низкой реакционной способностью при свободнорадикальной полимеризации. В этом третьем подходе жирные кислоты, эфиры жирных кислот или растительные масла до проведения свободнорадикальной полимеризации необходимо модифицировать с образованием сопряженных двойных связей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композициям, склеивающим при надавливании, системам, склеивающим при надавливании, способам получения композиций, склеивающих при надавливании, и способам получения систем, склеивающих при надавливании.

Одним вариантом осуществления настоящего изобретения является система, склеивающая при надавливании, включающая:

(A) подложку; и

(B) композицию, склеивающую при надавливании, находящуюся на подложке, где композиция, склеивающая при надавливании, включает продукт, полученный из

(i) по меньшей мере одного эпоксидированного растительного масла; и

(ii) димера кислоты или ее ангидрида, тримера кислоты или ее ангидрида, полимеризованной жирной кислоты или ее ангидрида или их смеси.

Дополнительным вариантом осуществления настоящего изобретения является система, склеивающая при надавливании, включающая:

(A) подложку; и

(B) композицию, склеивающую при надавливании, находящуюся на подложке, где композиция, склеивающая при надавливании, включает продукт, полученный из

(i) по меньшей мере одного эпоксидированного растительного масла; и

(ii) преполимера или олигомера, кэппированного карбоксигруппой на обоих концах цепи преполимера или олигомера (т.е. имеющую концевую карбоксигруппу) или разветвленного преполимера или олигомера по меньшей мере с двумя разветвлениями преполимера или олигомера и концами цепей преполимера или олигомера, кэппированными карбоксигруппой, где кэппированный карбоксигруппой преполимер или олигомер получен из (a) избытка двухосновной кислоты, введенной в реакцию с (b) глицидилом или эпоксидированным соединением, содержащим по меньшей мере две эпоксигруппы, диолом или полиолом, диамином или их комбинацией.

Другим вариантом осуществления настоящего изобретения является система, склеивающая при надавливании, включающая:

(I) подложку; и

(II) композицию, склеивающую при надавливании, находящуюся на подложке, где композиция, склеивающая при надавливании, содержит сшитый продукт конденсации сложного полиэфира, который включает

(A) компонент - эпоксидированное растительное масло; и

(B) компонент, выбранный из группы, включающей:

(i) димер кислоты или ее ангидрид, тример кислоты или ее ангидрид, полимеризованную жирную кислоту или ее ангидрид или их смесь;

(ii) преполимер или олигомер, кэппированный карбоксигруппой на обоих концах цепи преполимера или олигомера, или разветвленный преполимер или олигомер по меньшей мере с двумя разветвлениями преполимера или олигомера и концами цепей преполимера или олигомера, кэппированными карбоксигруппой, где кэппированный карбоксигруппой преполимер или олигомер получен из (a) избытка двухосновной кислоты, введенной в реакцию с (b) глицидилом или эпоксидированным соединением, содержащим по меньшей мере две эпоксигруппы, диолом или полиолом, диамином или их комбинацией; или

(iii) комбинацию (i) и (ii).

Дополнительным вариантом осуществления настоящего изобретения является способ получения системы, склеивающей при надавливании, включающий:

реакцию (i) по меньшей мере одного эпоксидированного растительного масла с (ii) димером кислоты или ее ангидридом, тримером кислоты или ее ангидридом, полимеризованной жирной кислотой или ее ангидридом или их смесью; и

образование на подложке клея, склеивающего при надавливании, из полученного продукта реакции.

Другим вариантом осуществления настоящего изобретения является способ получения композиции, склеивающей при надавливании, включающий:

(a) реакцию (i) двухосновной кислоты по меньшей мере с одним (ii) реагентом с получением преполимера или олигомера, кэппированного карбоксигруппой на обоих концах цепи преполимера или олигомера, или разветвленного преполимера или олигомера по меньшей мере с двумя разветвлениями преполимера или олигомера и концами цепей преполимера или олигомера, кэппированными карбоксигруппой; и

(b) реакцию по меньшей мере одного эпоксидированного растительного масла с кэппированным карбоксигруппой преполимером или кэппированным карбоксигруппой олигомером с получением композиции, склеивающей при надавливании.

Настоящее изобретение также относится к способу получения композиции, склеивающей при надавливании, включающему:

реакцию (i) по меньшей мере одного эпоксидированного растительного масла с (ii) димером кислоты или ее ангидридом, тримером кислоты или ее ангидридом, полимеризованной жирной кислотой или ее ангидридом или их смесью с получением композиции, склеивающей при надавливании, где количество компонента (ii), вступившего в реакцию с эпоксидированным растительным маслом, характеризуется отношением количества молей карбоксигрупп в компоненте (ii) к количеству молей эпоксигрупп в компоненте (i), составляющим от 3:1 до 1:3.

Другим вариантом осуществления настоящего изобретения является способ получения композиции, склеивающей при надавливании, включающий:

(a) реакцию по меньшей мере одного эпоксидированного растительного масла по меньшей мере с одной одноосновной кислотой или ее ангидридом с получением модифицированного эпоксидированного растительного масла; и

(b) реакцию модифицированного эпоксидированного растительного масла с (i) димером кислоты или ее ангидридом, тримером кислоты или ее ангидридом, полимеризованной жирной кислотой или ее ангидридом или их смесью, или (ii) преполимером или олигомером, кэппированным карбоксигруппой на обоих концах цепи преполимера или олигомера, или разветвленным преполимером или олигомером по меньшей мере с двумя разветвлениями преполимера или олигомера и концами цепей преполимера или олигомера, кэппированными карбоксигруппой, с получением композиции, склеивающей при надавливании.

Настоящее изобретение также относится к способу, включающему нанесение клея, склеивающего при надавливании, предлагаемого в настоящем изобретении, на первую подложку и последующее клеевое соединение клея, склеивающего при надавливании, нанесенного на первую подложку, со второй подложкой.

Указанное выше станет понятнее из последующего подробного описания, которое приведено со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1 проиллюстрирована комбинация реакционной экструзии и реакционного каландрирования для получения КСН и систем КСН, предлагаемых в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

При использовании в настоящем изобретении термины в единственном числе включают соответствующие термины во множественном числе, если в контексте явно не указано иное. Также при использовании в настоящем изобретении термин «содержит» означает «включает».

Термин «алифатический» определяется, как включающий алкильные, алкенильные, алкинильные, галогенированные алкильные и циклоалкильные группы, описанные выше. «Низшая алифатическая» группа представляет собой разветвленную или неразветвленную алифатическую группу, содержащую от 1 до 10 атомов углерода.

Термин «алкил» означает разветвленную или неразветвленную насыщенную углеводородную группу, содержащую от 1 до 24 атомов углерода, такую как метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, пентил, гексил, гептил, октил, децил, тетрадецил, гексадецил, эйкозил, тетракозил и т.п. «Низшая алкильная» группа представляет собой насыщенную разветвленную или неразветвленную углеводородную группу, содержащую от 1 до 10 атомов углерода. Предпочтительные алкильные группы содержат от 1 до 4 атомов углерода. Алкильные группы могут представлять собой «замещенные алкилы», в которых один или большее количество атомов водорода замещены заместителем, таким как галоген, циклоалкил, алкоксигруппа, аминогруппа, гидроксигруппа, арил или карбоксил.

Термин «арил» означает любую ароматическую группу на основе углерода, включая, но не ограничиваясь только ими, фенил, нафтил и т.п. Термин «арил» также включает «гетероарильную группу», которая определена, как ароматическая группа, содержащая по меньшей мере один гетероатом, включенный в кольцо ароматической группы. Примеры гетероатомов включают, но не ограничиваются только ими, азот, кислород, серу и фосфор. Арильная группа может быть замещена одной или большим количеством групп, включая, но не ограничиваясь только ими, алкил, алкинил, алкенил, арил, галогенид, нитрогруппу, аминогруппу, сложноэфирную группу, кетогруппу, альдегидную группу, гидроксигруппу, карбоксигруппу или алкоксигруппу, или арильная группа может быть незамещенной.

Термин «циклоалкил» означает неароматическое кольцо на основе углерода, содержащее по меньшей мере три атома углерода. Примеры циклоалкильных групп включают, но не ограничиваются только ими, циклопропил, циклобутил, циклопентил, циклогексил и т.п. Термин «гетероциклоалкильная группа» означает циклоалкильную группу, определенную выше, в которой по меньшей мере один из атомов углерода кольца заменен гетероатомом, таким как, но не ограничиваясь только ими, азот, кислород, сера или фосфор.

«Гетероалкил» означает алкильную группу, в которой по меньшей мере один атом углерода алкильной главной цепи заменен гетероатомом, например, O, S или N.

Преполимеры, описанные в настоящем изобретении, могут представлять собой смеси продуктов реакции после преполимеризации, но до (последующей) реакции полимеризации и отверждения. Реакционные смеси могут содержать полимеры, обладающие широким спектром молекулярных масс. Олигомеры обладают низкой степенью полимеризации (относительно низкой молекулярной массой). Смеси преполимеров могут включать олигомеры или состоять из олигомеров.

Настоящее изобретение относится к новым композициям КСН на основе эпоксидированных растительных масел (ЭРМ) и к способам получения составов КСН, лент КСН и/или фольги из него и других продуктов КСН. Обычно ЭРМ вводят в реакцию с димером кислоты, тримером кислоты и/или полимеризованной жирной кислотой с получением КСН. Например, настоящее изобретение относится к способам получения продуктов КСН по реакции по меньшей мере одного ЭРМ с димером кислоты или с помощью проводимой сначала преполимеризации димера кислоты по меньшей мере с одним диэпоксидом с получением термопластического эпоксиполимера или олигомера, кэппированного карбоксигруппами на обоих концах цепи, с последующим отверждением полученного термопластического эпоксиполимера или олигомера с помощью по меньшей одного ЭРМ. Химическую структуру продуктов делают такой, чтобы она удовлетворяла критериям использования в качестве КСН. Полимеры композиций обычно обладают температурами стеклования Tg, равными или меньшими, чем комнатная температура, и обладают подходящей плотностью химических и/или физических сшивок, которые обеспечивают для полимеров баланс между достаточной когезионной прочностью («в сухом состоянии») и хорошей начальной липкостью и адгезионной способностью. Например, значение Tg композиций КСН может составлять от −100 до 50°C, предпочтительно от −80 до 40°C, более предпочтительно от −50 до 30°C. Следует отметить, что Tg КСН необходимо тщательно регулировать, чтобы соответствовать различным необходимым характеристикам использования конечных продуктов КСН. Например, предпочтительные КСН для использования в этикетках с низким сопротивлением отслаиванию, должны обладать Tg, равной от −50 до −30°C. Предпочтительные КСН для использования в этикетках для морозильников должны обладать Tg, равной от −45 до −30°C. Предпочтительные КСН для использования в этикетках для низкой температуре должны обладать Tg, равной от −25 до −10°C. Предпочтительные КСН для использования в лентах КСН должны обладать Tg, равной от −10 до 10°C. Предпочтительные КСН для использования в этикетках с высоким сопротивлением отслаиванию должны обладать Tg, равной от 0 до 10°C. Предпочтительные КСН для использования в одноразовых изделиях должны обладать Tg, равной от 10 до 30°C. Плотность сшивок, подходящая для КСН должна быть такой, чтобы конечная композиция обладала подходящей Tg, которая описана выше, подходящей когезионной прочностью и хорошей начальной липкостью и адгезионной способностью. Кроме того, плотность сшивок в композиции можно тщательно регулировать, чтобы соответствовать критериям для КСН и различным необходимым характеристикам использования конечных продуктов КСН.

Некоторые варианты осуществления, раскрытые в настоящем изобретении, позволяют непосредственно получить КСН по реакциям ЭРМ с димером кислоты или ее ангидридом, тримером кислоты или ее ангидридом, полимеризованной жирной кислотой или ее ангидридом или их смесью, или преполимером или олигомером, кэппированным карбоксигруппой на обоих концах цепи, полученным по реакции двухосновной кислоты с диглицидиловым эфиром, диэпоксидом, диолом, диамином или их комбинацией, или разветвленными или сверхразветвленными полимерами или олигомерами, в которых по меньшей мере два из разветвлений и концов цепи кэппированы карбоксигруппой, полученными по реакции многоосновной кислоты с глицидилом или эпоксидированным соединением, содержащим по меньшей мере две эпоксигруппы, диолом или полиолом, диамином или их комбинацией. Дополнительная реакция продукта реакции ЭРМ/»двухосновная кислота» не требуется, чтобы его можно было использовать в качестве КСН.

В некоторых вариантах осуществления клеящие композиции КСН, обладающие клейкостью или липкостью при комнатной температуре, не обладают запахом, их получают без использования органических растворителей и/или токсичных катализаторов и состоят только из возобновляемых материалов (т.е. их не получают и не образуют из ископаемого топлива, т.е. они не являются химикатами, полученными из нефти или угля).

В одном варианте осуществления КСН композиции включают продукт конденсации сложного полиэфира, полученный при повышенных температурах по меньшей мере из одного ЭРМ и димера кислоты, тримера кислоты и/или полимеризованной жирной кислоты с получением КСН, и необязательно по меньшей мере одной одноосновной кислоты или ее ангидрида.

ЭРМ можно получить из растительного масла путем превращения по меньшей мере части двойных связей растительного масла в более реакционно-способные оксирановые фрагменты. В предпочтительных вариантах осуществления «ЭРМ» обычно означает любое производное растительных масел, двойные связи которого полностью или частично эпоксидированы по любой методике, например, с помощью, так называемой, проводимой in situ кислотной методики, которая является чаще всего использующейся в промышленности методикой. В настоящем изобретении «растительное масло» означает группу полиненасыщенных триглицеридов, которые состоят из трех жирных кислот, связанных с молекулой глицерина. Обычно жирные кислоты являются обладающими длинной цепью (от C12 до C24 или даже длиннее) материалами, содержащими в цепи много кратных связей. Растительным маслом может быть пальмовое масло, оливковое масло, масло канолы, кукурузное масло, хлопковое масло, соевое масло, льняное масло, рапсовое масло, касторовое масло, кокосовое масло, пальмоядровое масло, рисовое масло, сафлоровое масло, кунжутное масло, подсолнечное масло или другие полиненасыщенные растительные масла (природные и генетически модифицированные) или их смеси. Подходящие полиненасыщенные триглицериды, которые также можно использовать в качестве компонента «ЭРМ», также могут включать ненасыщенные жиры морского происхождения, такие как жир из менхадена, сардины и сельди. В некоторых вариантах осуществления при необходимости в одной смеси можно использовать более одного ЭРМ. ЭРМ обычно обладают количеством функциональных групп (включая их эпоксигруппы и, возможно, гидроксигруппы), намного превышающим две, что может дать полимеры, обладающие довольно высокой плотностью сшивок при полимеризации с димерами кислот, тримерами кислот и/или полимеризованными жирными кислотами, и поэтому увеличивается модуль полимеров и они становятся менее подходящими для использования в качестве КСН. Поэтому в некоторых вариантах осуществления изменяют состав и/или оптимизируют условия проведения реакции и получают сложные полиэфиры, обладающие подходящей плотностью сшивок, которые применимы для композиций КСН. Плотность сшивок и/или модуль полимера является подходящим для КСН, так что конечная композиция обладает подходящими Tg, которые описаны выше, достаточной когезионной прочностью и хорошей начальной липкостью и адгезионной способностью. Кроме того, плотность сшивок и/или модуль полимера можно тщательно регулировать, чтобы соответствовать критериям для КСН и различным необходимым характеристикам использования конечных продуктов КСН. ЭРМ, такие как ЭСМ и эпоксидированное льняное масло уде легко доступны от коммерческих поставщиков, таких как Spectrum Chemical Mfg Corp, California, и Sigma-Aldrich Corp, Missouri.

ЭРМ может содержать от примерно 1,5 до примерно 6 эпоксигрупп (или даже большее количество) в пересчете на триглицерид. Предпочтительно, чтобы содержание функциональных групп в ЭРМ (эпоксидное число), составляло от 2 до 5, более предпочтительно от 2,5 до 4,5. Эпоксидное число ЭРМ можно регулировать путем эпоксидирования не всех двойных связей исходных растительных масел. В то же время в предпочтительных вариантах осуществления ЭРМ, содержащие большие количество функциональных групп, использующиеся в КСН композициях, предлагаемых в настоящем изобретении, необязательно можно модифицировать по реакции по меньшей мере с одной одноосновной кислотой или ее ангидридами («модификатором») для уменьшения их эпоксидного числа и уменьшения количество и плотности сшивок при последующей полимеризации с димерами кислот, тримерами кислот и/или полимеризованными жирными кислотами, как это подробнее описано ниже. Эпоксидное число ЭРМ (или модифицированного ЭРМ) влияет на количество и плотность сшивок при полимеризации ЭРМ и димеров кислот, тримеров кислот и/или полимеризованных жирных кислот. Использование и количество модификатора и выбор температуры и длительности полимеризации также входят в число факторов, которые в конечном счете определяют характеристики КСН.

В некоторых вариантах осуществления ЭРМ (которое может представлять собой модифицированное ЭРМ, описанное в настоящем изобретении) вводят в реакцию с димером кислоты, тримером кислоты и/или полимеризованной жирной кислотой. Эти соединения могут содержать две или большее количество функциональных карбоксигрупп в одной молекуле, которые включают без наложения ограничений, димеры кислот, тримеры кислот, полимеризованные жирные кислоты (включая их насыщенные формы, полученные гидрированием) или их смеси. Димеры кислот или димеризованные жирные кислоты являются дикарбоновыми кислотами, которые можно получить димеризацией ненасыщенных жирных кислот, обычно на катализаторах из глины (например, монтмориллонитовой глине). Аналогичным образом, тримеры кислот и полимеризованные жирные кислоты являются соответствующими продуктами, в которых полученные молекулы состоят из трех и большего количества молекул жирных кислот соответственно. Хотя тримеры кислот и полимеризованные жирные кислоты содержат три и большее количество карбоксигрупп соответственно, с точки зрения химизма поликонденсации они также могут считаться «двухосновными кислотами». Талловые масла жирных кислот (состоящие в основном из олеиновой и линолевой кислот) и другие жирные кислоты растительных масел (например, эруковая кислота, линоленовая кислота), морские жиры или талловые масла (например, талловые масла с большим содержанием олеиновой кислоты) могут являться исходными веществами для получения димеров кислот, тримеров кислот и полимеризованных жирных кислот или их смесей (см., например, «Preparation of Meadowfoam Dimer Acids and Dimer Esters and Their Use as Lubricants» by D. A. Burg and R. Kleiman (JAOCS. 1991), «Fats and oils as oleochemical raw materials» by K. Hill (Pure Appl. Chem. 2000)). Тот факт, что димеры кислот, тримеры кислот или полимеризованные жирные кислоты можно получить или образовать из растительного масла, означает, что КСН композицию можно получить только из возобновляемых источников.

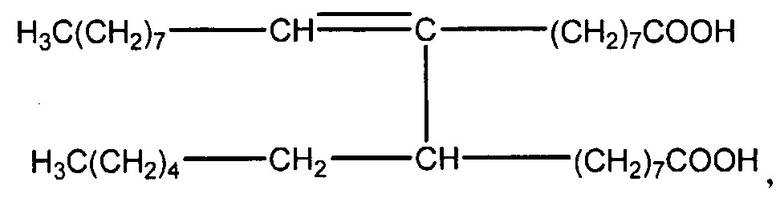

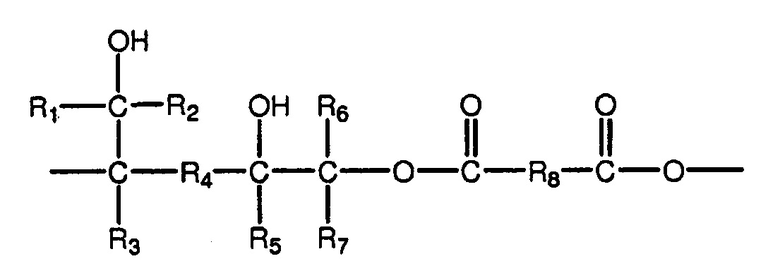

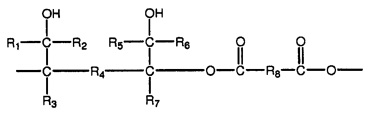

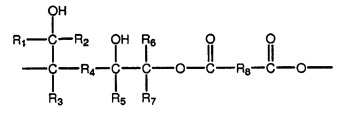

В некоторых вариантах осуществления димер кислоты является димером ненасыщенной жирной кислоты или смесью тримера и небольшого количества (до 10 мас.%) мономера или димера ненасыщенной жирной кислоты. Тример кислоты является тримером ненасыщенной жирной кислоты или смесью тримера и небольшого количества (до 10 мас.%) мономера или димера ненасыщенной жирной кислоты. Полимеризованная жирная кислота содержит четыре или большее количество остатков ненасыщенной жирной кислоты. Димер кислоты, тример кислоты или полимеризованная жирная кислота могут представлять собой смесь димеризованных, тримеризованных или полимеризованных ненасыщенных жирных кислот. Предпочтительные ненасыщенные жирные кислоты включают карбоновые кислоты, содержащие от 12 до 24 атомов углерода и по меньшей мере одну кратную связь в молекуле. Предпочтительные кислоты, содержащие одну кратную связь, включают, например, олеиновую кислоту, элаидиновую кислоту и цетолеиновую кислоту. Предпочтительные жирные кислоты, содержащие две кратные связи включают сорбиновую кислоту и линолевую кислоту. Предпочтительная жирная кислота, содержащая три или большее количество кратных связей, включают линоленовую кислоту и арахидоновую кислоту. Димер кислоты, тример кислоты или полимеризованная жирная кислота может быть частично или полностью гидрировали. Иллюстративные димеры кислот обладают следующей структурой:

, или

, или

в которой R и R’ являются одинаковыми или разными, насыщенными, ненасыщенными или полиненасыщенными, линейными или разветвленными алкильными группами, содержащими от 1 независимо до 30 атомов углерода, и n, m, n’ и m’ являются одинаковыми или разными, находящимися в диапазоне от 0 до 20. Может быть более одной C-C сшивки между монофункциональными фрагментами карбоновой кислоты. Альтернативно, R и R’ являются одинаковыми или разными, насыщенными, ненасыщенными или полиненасыщенными, линейными алкильными группами, содержащими от 1 независимо до 20 атомов углерода, или содержащими от 1 независимо до 8 атомов углерода; n и m являются одинаковыми или разными, находящимися в диапазоне от 1 независимо до 10, или в диапазоне от 4 независимо до 16. В других неограничивающих вариантах осуществления R может означать бутил и R’ может означать октил; n может равняться 8 и m может равняться 14.

В другом варианте осуществления димер кислоты может описываться определением, приведенным в патенте US № 3287273, который во всей своей полноте включен в настоящее изобретение в качестве ссылки. Такие имеющиеся в продаже димеры кислот обычно получают с помощью полимеризации ненасыщенных C18 жирных кислот с образованием C36 димеров двухосновных кислот. В зависимости от исходных веществ, использующихся в методике, C18 мономерной кислотой может быть линолевая кислота или олеиновая кислота или их смеси. Поэтому полученными димерами кислот могут является димеры линолевой кислоты, олеиновой кислоты или их смесь.

Иллюстративные димеры кислот включают:

и

и

Структура тримеров кислот и полимеризованных жирных кислот включает три и большее количество остатков ненасыщенной жирной кислоты. Они могут представлять собой продукты реакции ненасыщенных жирных кислот, димеров этих кислот и/или тримеров кислот и полимеризованных жирных кислот по механизму Дильса-Альдера и/или радикальному механизму.

В других вариантах осуществления ЭРМ (которое может быть модифицированным ЭРМ, описанным в настоящем изобретении) вводят в реакцию с кэппированным карбоксигруппой преполимером или кэппированным карбоксигруппой олигомером с получением КСН, где кэппированный карбоксигруппой преполимер или кэппированный карбоксигруппой олигомер получен по реакции избытка двухосновной кислоты по меньшей мере с одним реагентом с получением преполимера или олигомера, кэппированного карбоксигруппой на обоих концах цепи преполимера или олигомера. Кэппированный карбоксигруппой преполимер или кэппированный карбоксигруппой олигомер сам может выступать в качестве «двухосновной кислоты». Предпочтительно, если преполимер или олигомер на конце содержит исходный реагент - мономерную двухосновную кислоту, так что преполимер или олигомер кэппирован карбоксигруппой на обоих концах цепи. Преполимер или олигомер является продуктом поликонденсации, который на конце содержит мономерную двухосновную кислоту, так что концами цепи является фрагмент двухосновной кислоты (т.е. карбоксигруппы). Преполимеризация может вводить в полимер «жесткие» сегменты/блок и таким образом приводить к увеличению прочности и модуля конечных КСН. Например, КСН продукт можно получить с помощью проводимой сначала преполимеризации димера кислоты по меньшей мере с одним диэпоксидом с получением термопластического эпоксиполимера или олигомера, кэппированного карбоксигруппами на обоих концах цепи, с последующим отверждением полученного термопластического эпоксиполимера или олигомера с помощью по меньшей мере одного эпоксидированного растительного масла.

Двухосновные кислоты, использующиеся для получения КСН, могут включать любое соединение, которое содержит две функциональные карбоксигруппы, и их производные или аналоги. Соединения, которые включают два замещаемых активных атома водорода в молекуле, но в которых атомы водорода не являются частью фрагмента карбоновой кислоты, с точки зрения химизма поликонденсации также считаются двухосновными кислотами. Например, «замещаемые активные атомы водорода» могут быть частью гидроксигрупп (-OH), аминогрупп (-NHR и –NH2), или тиольных групп (-SH), сульфонамидов и т.п. При необходимости в одной смеси можно использовать более одной двухосновной кислоты. Двухосновные кислоты могут быть алифатическими (линейными, разветвленными или циклическими) насыщенными карбоновыми кислотами, содержащими до 30 атомов углерода, предпочтительно от 2 до 22 атомов углерода, например, щавелевая кислота, малоновая кислота, итаконовая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, брассиловая кислота и докозандикарбоновая кислота. Двухосновные кислоты также могут быть ароматическими кислотами и их производными, включая без наложения ограничений, фталевую кислоту, изофталевую кислоту и терефталевую кислоту. Двухосновную кислоту также можно получить из других производных, таких как ангидриды. Конкретные примеры включают без наложения ограничений янтарный ангидрид, итаконовый ангидрид и фталевый ангидрид. Двухосновные кислоты или их ангидриды предпочтительно получают из природных материалов. В дополнение к потребляющим большое количество энергии традиционным методикам получения двухосновных кислот, описаны альтернативные методики получения двухосновных кислот из возобновляемого сырья (см., например, «Lipids as renewable resources: current state of chemical and biotechnological conversion and diversification» by J. O. Metzger and U. Bornscheuer (Appl. Microbiol. Biotechnol. 2006)). Трехосновные или содержащие большее количество функциональных групп H кислоты включают без наложения ограничений, 1,2,3,4-бутантетракарбоновую кислоту, этилендиаминтетрауксусную кислоту, лимонную кислоту, тримеры кислот, полимеризованные жирные кислоты и т.п. Полученные или образованные из возобновляемого сырья являются предпочтительными, например, тримеры кислот, полимеризованные жирные кислоты и лимонная кислота. Лимонная кислота является трехосновной органической кислотой, содержащейся во множестве фруктов и овощей, в особенности в цитрусовых. Она является промышленным химикатом, производимым и потребляемым во всем мире; мировое производство лимонной кислоты в 2007 г. составило более 1,6 миллиона тонн и мировой спрос все еще быстро возрастает (см., например, «citric acid production» by M. Berovic and M. Legisa (Biotechnol. Annu. Rev. 2007). «Двухосновные кислоты» также включают димеры кислот, тримеры кислот и полимеризованные жирные кислоты, описанные выше.

Преполимеризация избытка трехосновной или содержащей большее количество функциональных групп H кислоты с подходящим реагентом (например, диэпоксидами или полиэпоксидами) может дать растворимые и/или термопластичные разветвленные (которые могут быть сверхразветвленными) полимеры или олигомеры, в которых по меньшей мере два или все разветвления и концы цепей кэппированы карбоксигруппами. Например, одно разветвление и один конец цепи могут быть кэппированы карбоксигруппой. В другом примере два или большее количество разветвлений могут быть кэппированы карбоксигруппой. В другом примере ни одно из разветвлений, но оба конца цепей могут быть кэппированы карбоксигруппой. Путем тщательного подбора пар мономеров, соотношения мономеров в сырье и оптимизации условий проведения реакции и операций можно получить много разных растворимых и/или термопластичных разветвленных или сверхразветвленных полимеров или олигомеров, в которых по меньшей мере два или все разветвления и концы цепей кэппированы карбоксигруппами. В некоторых вариантах осуществления карбоксигруппы могут содержаться в виде боковых групп.

Иллюстративные реагенты, применимые для получения кэппированного карбоксигруппой преполимера или олигомера включают диэпоксиды или полиэпоксиды, такие как глицидил или эпоксидированное соединение, содержащее по меньшей мере две эпоксигруппы; диол или полиол; и диамин.

Иллюстративными диэпоксидами являются диглицидиловые эфиры и эпоксидированные соединения, содержащие по меньшей мере две эпоксигруппы, такие как диглицидиловый эфир бисфенола A, диглицидиловый эфир бисфенола F, диглицидиловый эфир пропоксилата бисфенола A, диглицидиловый эфир этоксилата бисфенола A, диглицидиловый эфир диэтиленгликоля, диглицидиловый эфир 1,3-бутандиола, диглицидиловый эфир 1,4-бутандиола, диглицидиловый эфир поли(этиленгликоля), диглицидиловый эфир поли(пропиленгликоля), диглицидиловый эфир неопентилгликоля, диглицидиловый эфир глицерина, диглицидил-1,2,3,6-тетрагидрофталат, диглицидиловый эфир 1,2-циклогександикарбоксилата, диглицидиловый эфир 1,4-циклогександиметанола, диглицидиловый эфир резорцина, поли(диметилсилоксан) с концевой группой диглицидилового эфира, эпоксидированный эфир линолевой кислоты и эпоксидированные растительные масла, содержащие две эпоксигруппы. Кроме того, с учетом химизма поликонденсации в качестве диэпоксидов также используют следующие соединения: трехосновные или содержащие большее количество эпоксигрупп соединения, например, триглицидиловый эфир триметилолпропана, триглицидиловый эфир триметилолэтана, N,N-диглицидил-4-глицидилоксианилин, триглицидиловый эфир трис(4-гидроксифенил)метана, трис(2,3-эпоксипропил)изоцианурат, эпоксидированные растительные масла, эфиры эпоксидированных жирных кислот, содержащие не менее двух эпоксигрупп, такие как эфир эпоксидированный линоленовой кислоты и т.п.

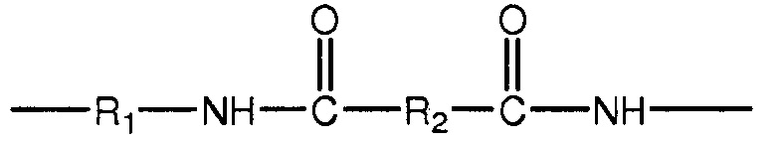

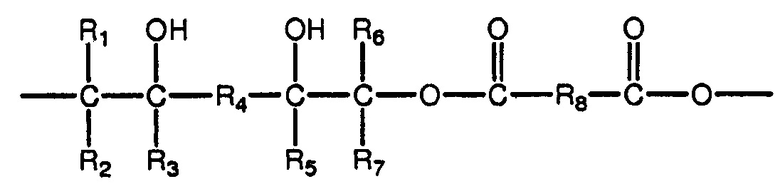

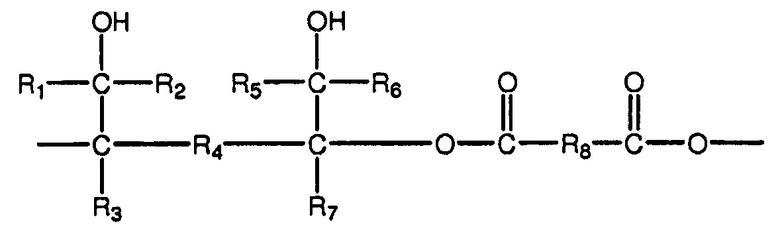

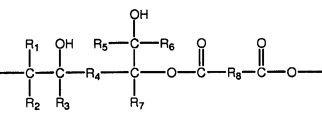

Иллюстративные повторяющиеся звенья для преполимеров или олигомеров, описанных выше, образованные из диэпоксидов или полиэпоксидов, имеют следующий вид:

или

где каждый из R1, R2, R3, R4, R5, R6, R7, и R8 независимо означает водород или замещенную или незамещенную алкильную или гетероалкильную группу.

Иллюстративные диолы (или гликоли) включают без наложения ограничений, этиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,8-октандиол, 1,2-пропандиол, 1,2-бутандиол, 2,3-бутандиол, 1,3-бутандиол, 1,2-пентандиол, этогексадиол, п-ментан-3,8-диол, 2-метил-2,4-пентандиол и т.п. Иллюстративные полиолы включают без наложения ограничений, глицерин, триметилолпропан, пентаэритрит, мальтит, сорбит, ксилит и изомальт.

Иллюстративное повторяющееся звено для преполимеров или олигомеров, описанных выше, образованное из диолов, имеет следующий вид:

где каждый из R1 и R2 независимо означает водород или замещенную или незамещенную алкильную или гетероалкильную группу.

Иллюстративные диамины включают без наложения ограничений, 1,2-диаминоэтан, 1,3-диаминопропан, бутан-1,4-диамин, пентан-1,5-диамин, гексан-1,6-диамин, 1,2-диаминопропан, дифенилэтилендиамин, диаминоциклогексан, о-ксилилендиамин, м-ксилилендиамин, п-ксилилендиамин, о-фенилендиамин, м-фенилендиамин, п-фенилендиамин, 2,5-диаминотолуол, диметил-4- фенилендиамин, N,N’-ди-2-бутил-1,4-фенилендиамин, 4,4’-диаминобифенил, 1,8-диаминонафталин и другие соединения, содержащие две или большее количество первичных аминогрупп (-NH2).

Иллюстративное повторяющееся звено для преполимеров или олигомеров, описанных выше, образованное из диаминов, имеет следующий вид:

где каждый из R1 и R2 независимо означает водород или замещенную или незамещенную гомоалкильную или гетероалкильную группу.

Одноосновной кислотой, которая может образовать часть КСН композиций (например, в качестве «модификатора» в некоторых вариантах осуществления) может быть любое из органических соединений, которое содержит только одну карбоксигруппу, например, свободные кислоты или их производные. При необходимости в одной смеси можно использовать более одной одноосновной кислоты. Одноосновной кислотой может быть алифатическая (линейная, разветвленная или циклическая) насыщенная кислота, содержащая до 36 атомов углерода, предпочтительно от 1 до 24 атомов углерода, например, муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, валериановая кислота, капроновая кислота, энантовая кислота, каприловая кислота, пеларгоновая кислота, каприновая кислота, ундециловая кислота, лауриновая кислота, тридециловая кислота, миристиновая кислота, пентадециловая кислота, пальмитиновая кислота, маргариновая кислота, стеариновая кислота, нонадециловая кислота, арахидиновая кислота, генэйкозиловая кислота, бегеновая кислота, трикозиловая кислота и лигноцериновая кислота. Одноосновной кислотой также могут быть ароматические кислоты и их производные, такие как бензойная кислота, нафталиновая кислота и их производные. Как должны понимать специалисты с общей подготовкой в данной области техники, одноосновную кислоту также можно получить из других производных, таких как ангидриды. Конкретные примеры включают без наложения ограничений уксусный ангидрид и пропионовый ангидрид. Одноосновную кислоту предпочтительно получают из природных источников. Например, свободную жирную кислоту можно получить гидролизом натуральных жиров и масел, полученных из источников растительного или животного происхождения. В связи с этим смеси свободных жирных кислот или их эфиров также можно использовать в качестве исходных веществ вследствие их экономичности, хотя насыщенные жирные кислоты являются предпочтительными.

В предпочтительных вариантах осуществления в дополнение к (i) ЭРМ, (ii) димеру кислоты, тримеру кислоты и/или полимеризованной жирной кислоте (или кэппированному карбоксигруппой образованному из двухосновной кислоты преполимеру или олигомеру), (iii) и необязательно одноосновной кислоте реакционная смесь также может содержать примерно от 0,05 до 10,0, более предпочтительно от 0,1 до 10,0, мас. частей катализатора, предпочтительно примерно от 0,1 до 2 мас. частей в пересчете на массу реагентов, в особенности если реакцию проводят при низкой температуре (например, <120°C). Катализатор может уменьшить время отверждения реакционной смеси (например, до времени отверждения, равного от 1 до 6 мин). Различные катализаторы можно использовать для эффективного катализа реакции между карбоксигруппами или ангидридными группами (из димера кислоты, тримера кислоты и/или полимеризованной жирной кислоты (или кэппированного карбоксигруппой образованного из двухосновной кислоты преполимера или олигомера) и эпоксигруппами (из ЭРМ). Этими катализаторами могут быть:

(1) амины, в особенности третичные амины, - примеры включают, но не ограничиваются только ими, триэтиламин, триметиламин, три-н-пентиламин, триоктиламин, тридециламин, тридодециламин, триэйкозиламин, докозилдиоктиламин, триаконтилдибутиламин, 2-этилгексилди-н-пропиламин, изопропилди-н-додециламин, изобутилди-н-эйкозиламин, 2-метилдокозилди-(2-этилгексил)амин, триаконтилди-(2-бутилдецил)амин, н-октадецилди-(н-бутил)амин, н-эйкозилди-(н-децил)амин, н-триаконтил-н-додецилметиламин, н-октилдиметиламин, н-децилдиэтиламин, н-додецилдиэтиламин, н-октадецилдиметиламин, н-эйкозилдиметиламин, н-октил-н-додецилметиламин, н-децил-н-эйкозилэтиламин, н-октилдиметиламин, н-децилдиметиламин, н-додецилдиметиламин, н-тетрадецилдиметиламин, н-гексадецилдиметиламин, н-октадецилдиметиламин, н-эйкозилдиметиламин, ди-(н-октил)метиламин, ди-(н-децил)метиламин, ди-(н-додецил)метиламин, ди-(н-тетрадецил)метиламин, ди-(н-гексадецил)метиламин, ди-(н-октадецил)метиламин,

ди-(н-эйкозил)метиламин, н-октил-н-додецилметиламин, н- децил-н-октадецилметиламин, диметилбензиламин, N,N-диметиланилин, N,N-диметиланилин, N-метилдифениламин, трифениламин, N-метил-N-додециланилин, пиридин, 2-метилпиридин, триэтаноламин, N-метилморфолин, N-метилпиперидин, N-этилпиперидин, N,N-диметилпиперазин, 1-метилимидазол, 1-бутилимидазол, 1,8-диазабицикло[5,4,0]ундец-7-ен, 1,5-диазабицикло[5,4,0]ундец-5-ен, 1,5-диазабицикло[4,3,0]нон-5-ен, 1,4-диазабицикло[2,2,2]-октан, тетраметилгуанидин, N,N,N’,N’-тетраметил-1,8-диаминонафталин, 2-фенил-2-имидазолин, 2-этилимидазол, бис(2-этилгексил)амин и т.п.;

(2) соли металлов или комплексы, - примеры включают, но не ограничиваются только ими, трис(ацетилацетонат) хрома(III), 2-этилгексаноат хрома(III), AFC Accelerator AMC-2 (раствор комплекса хрома(III), выпускающийся фирмой Ampac Fine Chemical LLC), гексаноат хрома(III), октоат хрома(III), стеарат хрома(III), нафтенат хрома(III), хелат 3,5-диизопропилсалицилатохрома(III), хелат бис(3,5-диизопропилсалицилато)-моногидроксихрома(III), ацетат цинка, дигидрат ацетата цинка, ацетилацетонат цинка, октоат цинка, лаурат цинка, салицилат цинка, глицинат цинка, глюконат цинка, олеоилсаркозинат цинка, нафтенат цинка, 2-этилгексилат-фосфат цинка, бутилат-фосфат цинка, ди-2-этилгексилдитиофосфат цинка, полуэфир додеценилсукцината-бутилата цинка, хелат N-бутилсалицилальдиминоцинка(II), изовалерианат цинка, сукцинат цинка, дибутилдитиокарбамат цинка, октоат олова(II), 2-этилгексилат-фосфат олова(II), хелат этилацетоацетата титана, хелат ацетоацетата титана, хелат титана с триэтаноламином, октоат циркония, 6-метилгександионцирконий, трифторацетилацетонат циркония (IV), хелат 3,5-диизопропилсалицилата никеля(II), ацетилацетонат никеля, хелат N-бутилсалицилальдиминоникеля(II), хелат 3,5-диизопропилсалицилатомарганца(II), нафтенат марганца, нафтенат марганца, 2,4-пентадионат магния, октоат железа, линолеат железа(III), ацетилацетонат железа(III), октоат кобальта, нафтенат кобальта, ацетилацетонат кобальта(III), хелат N-бутилсалицилальдиминокобальта(II), хелат N-бутилсалицилальдиминокобальта(III), хелат 3,5-диизопропилсалицилатокобальта(II), хелат N-бутилсалицилальдиминомеди(II), хелат 3,5-диизопропилсалицилатомеди(II), хелат 3,5-диизопропилсалицилатооксиванадия(IV), ацетилацетонат алюминия, лактат алюминия, дибутилоловодилаурат, дибутилоловооксид, бутилхлороловодигидроксид, нафтенат церия, октоат кальция, октоат висмута, ацетат лития, ацетат натрия, ацетат калия и т.п.;

(3) четвертичные аммониевые соединения, - примеры включают, но не ограничиваются только ими, тетрабутиламмонийбромид, тетрабутиламмониййодид, тетрабутиламмоний гидросульфат, тетрабутиламмоний фторид, тетрабутиламмонийхлорид, тетраэтиламмонийбромид, тетраэтиламмониййодид, тетрапропиламмонийбромид, тетрапропиламмониййодид, тетраметиламмонийхлорид, тетраметиламмонийбромид, тетраметиламмониййодид, тетраоктиламмонийбромид, бензилтриэтиламмонийхлорид, бензилтрибутиламмонийхлорид, бензилтриметиламмонийхлорид, бензилтриметиламмонийбромид, бутилтриэтиламмонийбромид, метилтриоктиламмонийхлорид, метилтрикаприламмонийхлорид, метилтрибутиламмонийхлорид, метилтрибутиламмонийбромид, метилтриэтиламмонийхлорид, миристилтриметиламмонийбромид, тетрадецилтриметиламмонийбромид, цетилтриметил- (или гексадецилтриметил-) -аммонийбромид, гексадецилтриметиламмонийбромид, цетилтриметиламмонийхлорид, гексадецилтриметиламмонийхлорид, лаурилтриметиламмонийхлорид, додецилтриметиламмонийхлорид, фенилтриметиламмонийхлорид, бензалконийхлорид, цетилдиметилбензиламмонийбромид, цеталконийбромид, цетилдиметилбензиламмонийхлорид, цеталконийхлорид, тетрабутиламмонийперхлорат, тетрабутиламмоний-п-толуолсульфонат, тетраэтиламмоний-п-толуолсульфонат, цетилтриметиламмоний-п-толуолсульфонат, тетраэтиламмонийтозилат, тетрабутиламмонийтозилат, цетилтриметиламмонийтозилат, фенилтриметиламмонийбромид, бензилтриметиламмонийгидроксид, тетрабутиламмонийгидроксид, тетраметиламмонийгидроксид и т.п.;

(4) четвертичные фосфониевые соединения, - примеры включают, но не ограничиваются только ими, тетрабутилфосфонийбромид, этилтрифенилфосфониййодид, этилтрифенилфосфонийбромид, этилтрифенилфосфониййодид, бутилтрифенилфосфонийбромид, бензилтрифенилфосфонийхлорид, метилтрифенилфосфонийбромид, метилтрифенилфосфониййодид, тетрафенилфосфонийбромид, трифенилфосфонийбромид, метилтрифенилфосфонийхлорид, бутилтрифенилфосфонийхлорид, (метоксиметил)трифенилфосфонийхлорид и т.п.;

(5) фосфины, такие как трифенилфосфин и т.п.;

(6) гидроксид щелочного металла, например, гидроксид калия, гидроксид натрия и т.п.

Катализатор можно добавлять в любой момент во время преполимеризации от начальной загрузки до нанесения покрытия из реакционных смесей. В некоторых вариантах осуществления катализатор важно добавлять, когда катализатор можно равномерно распределить.

КСН композиции также могут включать добавки и наполнители. Наполнители могут содержаться в исходных веществах, таких как эфиры жирных кислот, или могут включаться специально. Добавки, такие как агенты, придающие липкость, цветные пигменты, замутнители, технологические масла, пластификаторы, растворители и другие компоненты, известные в области производства лент, можно включать в КСН.

В одном варианте осуществления продукт конденсации сложного полиэфира, предлагаемый в настоящем изобретении, является основным компонентом композиции, склеивающей при надавливании, и это означает, что композиция, склеивающая при надавливании, содержит не менее примерно 50, предпочтительно не менее примерно 70, более предпочтительно не менее примерно 80 и наиболее предпочтительно не менее примерно 90 мас.% продукта конденсации сложного полиэфира в пересчете на полную массу композиции, склеивающей при надавливании.

Преполимеризацию ЭРМ с димером кислоты или ее ангидридом, тримером кислоты или ее ангидридом, полимеризованной жирной кислотой или ее ангидридом, кэппированным карбоксигруппой преполимером или олигомером, или их смесью можно провести путем нагревания реакционной смеси, содержащей ЭРМ и димер кислоты или ее ангидрид, тример кислоты или ее ангидрид, полимеризованную жирную кислоту или ее ангидрид, кэппированный карбоксигруппой преполимер или олигомер, или их смесь, и необязательно одноосновную кислоту или ее ангидрид, при регулируемых условиях (в особенности температуры и длительности реакции) до такой степени, чтобы явно не образовывались сшивки и вязкость промежуточного продукта реакционной смеси была такой, чтобы было можно наносить покрытие ножевым устройством. При желании реакцию предпочтительно проводят в инертной атмосфере, не содержащей кислорода, например, в атмосфере азота, поскольку эфиры легко окисляются при высокой температуре с образованием темноокрашенных продуктов. Полимеризующиеся композиции можно рассматривать, как двухкомпонентную систему, в которой компонент ЭРМ (немодифицированный или модифицированный одноосновной кислотой) представляет собой первую часть (компонент (i)), димер кислоты или ее ангидрид, тример кислоты или ее ангидрид, полимеризованная жирная кислота или ее ангидрид, и/или кэппированный карбоксигруппой преполимер или олигомер (и необязательно по меньшей мере одна одноосновная кислота) представляет собой вторую часть (компонент (ii)). Эти две части можно смешать друг с другом по трем методикам: (1) эти две части смешивают друг с другом при комнатной температуре до нагревания; (2) компонент (i), находящийся в расплаве или в жидком состоянии, смешивают с компонентом (ii), находящимся в твердом состоянии, при комнатной температуре до нагревания; (3) оба компонента (i) и (ii) находятся в расплаве или в жидком состоянии до смешивания и нагревания.

В некоторых предпочтительных вариантах осуществления до полимеризации с ЭРМ компонентом (немодифицированным или необязательно модифицированным одноосновной кислотой) двухосновную кислоту сначала преполимеризуют с диэпоксидом (глицидилом или эпоксидированными соединениями, содержащими по меньшей мере две эпоксигруппы), диолами или полиолами, диаминами и т.п. с получением преполимеров или олигомеров, кэппированные карбоксигруппами на обоих концах цепи, или разветвленных или сверхразветвленных полимеров или олигомеров, в которых по меньшей мере два из разветвлений и концов цепи кэппированы карбоксигруппами (описанными выше), при температуре, предпочтительно находящейся в диапазоне от 20 до 300°C, в течение от 1 до 300 мин, предпочтительно от 60 до 220°C в течение от 3 до 240 мин и более предпочтительно от 80 до 180°C в течение от 5 до 120 мин. В реакции преполимеризации отношение количества молей карбоксигрупп в двухосновной кислоте к количеству молей глицидила, оксирана, гидроксигрупп или аминогрупп (в случае диглицидиловых эфиров, эпоксидированных соединений, диолов или диаминов соответственно) может быть важным, поскольку отношение количеств молей влияет на характер концевых звеньев, молекулярную массу и вязкость полученных преполимеров. Отношение количеств молей должно быть больше единицы для обеспечения того, чтобы полученные преполимеры были кэппированы карбоксигруппами на обоих концах цепи; но не меньше 1,0001, предпочтительно от 1,005 до 100, более предпочтительно от 1,02 до 20, так чтобы способствовать регулированию молекулярной массы и вязкости полученных преполимеров. Например, молекулярная масса (среднечисловая молекулярная масса) должна быть не больше 100000, предпочтительно не больше 50000, более предпочтительно не больше 20000; вязкость должна быть не больше 1000000, предпочтительно не больше 100000, более предпочтительно не больше 50000 при рабочих температурах и скоростях перемешивания. Катализаторы, применяющиеся для эффективного катализа реакции между карбоксигруппами или ангидридными группами и эпоксигруппами (которые описаны выше) также можно использовать для повышения скорости преполимеризации. Количество использующихся катализаторов может составлять примерно от 0,05 до 10,0 мас. частей, более предпочтительно от 0,1 до 10,0, еще более предпочтительно примерно от 0,2 до 5 мас. частей в пересчете на полную массу реагентов.

В предпочтительных вариантах осуществления новые композиции КСН на основе ЭРМ можно получить путем нагревания реакционной смеси при температуре, предпочтительно находящейся в диапазоне от 30 до 300°C, в течение от 1 до 120 мин, более предпочтительно от 60 до 220°C в течение от 3 до 60 мин и еще более предпочтительно от 80 до 180°C в течение от 4 до 30 мин. Некоторые варианты осуществления реакционных смесей (катализаторы необязательно могут быть включены в смеси) приведены ниже:

(i) немодифицированное ЭРМ и димер кислоты или ее ангидрид;

(ii) ЭРМ (предварительно модифицированное одноосновной кислотой или ангидридом) и димер кислоты или ее ангидрид;

(iii) немодифицированное ЭРМ и тример кислоты или ее ангидрид;

(iv) ЭРМ (предварительно модифицированное одноосновной кислотой или ангидридом) и тример кислоты или ее ангидрид;

(v) немодифицированное ЭРМ и полимеризованная жирная кислота или ее ангидрид;

(vi) ЭРМ (предварительно модифицированное одноосновной кислотой или ангидридом) и полимеризованная жирная кислота или ее ангидрид;

(vii) немодифицированное ЭРМ и смесь мономера (ненасыщенной жирной кислоты), димера кислоты, тримера кислоты и/или полимеризованной жирной кислоты; указанный мономер представляет собой ненасыщенную жирную кислоту, применяющуюся для получения указанной выше смеси, и его можно рассматривать, как одноосновную кислоту, применяющуюся для модификации ЭРМ;

(viii) ЭРМ (предварительно модифицированное одноосновной кислотой или ангидрид) и смесь мономера (ненасыщенной жирной кислоты), димера кислоты, тримера кислоты и/или полимеризованной жирной кислоты; указанный мономер представляет собой ненасыщенную жирную кислоту, применяющуюся для получения указанной выше смеси, и его можно рассматривать, как одноосновную кислоту, применяющуюся для модификации ЭРМ;

(ix) немодифицированное ЭРМ и кэппированный карбоксигруппой димер кислоты, преполимер или олигомер;

(x) ЭРМ (предварительно модифицированное одноосновной кислотой или ангидридом) и кэппированный карбоксигруппой димер кислоты, преполимер или олигомер;

(xi) ЭРМ, одноосновная кислота или ангидрид и димер кислоты или ее ангидрид;

(xii) ЭРМ, одноосновная кислота или ангидрид и тример кислоты или ее ангидрид; и

(xiii) ЭРМ, одноосновная кислота или ангидрид и полимеризованная жирная кислота или ее ангидрид.

В некоторых вариантах осуществления образующими КСН реакционноспособными компонентами конечной реакционной смеси являются только (i) ЭРМ (модифицированное или немодифицированное) и (ii) димер кислоты или ее ангидрид, тример кислоты или ее ангидрид, полимеризованная жирная кислота или ее ангидрид или их смесь. В других вариантах образующими полимер реакционно-способными компонентами конечной реакционной смеси являются только (i) ЭРМ (модифицированное или немодифицированное) и (ii) кэппированный карбоксигруппой преполимер или олигомер двухосновной кислоты.

Композиции могут обладать временем схватывания, равным примерно до 5 или 120 мин, в зависимости от природы двухосновных кислот, количества функциональных групп в ЭРМ, методики перемешивания, температуры, при которой проводят реакцию, и природы и количества катализаторов (описанных выше). При использовании в настоящем изобретении «время схватывания» означает время от смешивания двух частей до момента, когда сшивка происходит в такой степени, что смешанную композицию больше невозможно наносить. Обычно чем больше температура, при которой проводят реакцию, тем меньше время схватывания. При более низкой температуре карбоксигруппы в основном используются эпоксигруппами. Однако при более высокой температуре и эпоксигруппы, и гидроксигруппы, образовавшиеся по реакции карбоксигрупп с эпоксигруппами, могут взаимодействовать с карбоксигруппами. При дальнейшем протекании реакции преобладает реакция этерификации между карбоксигруппами и гидроксигруппами, в результате чего увеличивается плотность сшивок и смешанную композицию становится труднее нанести в виде покрытия и она становится менее подходящей для КСН. Реакцию можно регулировать так, чтобы получить покрытия, обладающие низкой температурой стеклования, достаточной когезионной прочностью и хорошей начальной липкостью и адгезионной способностью, которые являются подходящими для КСН.

В типичных композициях КСН на основе ЭРМ, предлагаемых в настоящем изобретении, димер кислоты или ее ангидрид, тример кислоты или ее ангидрид, полимеризованную жирную кислоту или ее ангидрид и/или кэппированные карбоксигруппой преполимеры или олигомеры можно использовать при отношениях количества молей карбоксигрупп к количеству молей эпоксигрупп в ЭРМ (или модифицированном ЭРМ), составляющих от примерно 3:1 до примерно 1:3, предпочтительно от 2:1 до 1:1,8, более предпочтительно от 1,2:1 до 1:1,1.

В некоторых вариантах осуществления начальную полимеризацию или первую стадию полимеризации проводят путем нагревания реакционной смеси только до такой степени, чтобы явно не образовывались сшивки, и вязкость реакционной смеси на первой стадии была достаточно низкой для того, чтобы было можно наносить покрытие из реакционной смеси ножевым устройством на защитные материалы КСН или покровные пленки (например, силиконизированные покровные пленки). Например, вязкость должна быть не больше 2000000 мПа⋅с, предпочтительно не больше 200000 мПа⋅с, более предпочтительно не больше 100000 мПа⋅с при рабочих температурах и скоростях перемешивания. Защитными материалами для КСН могут быть бумага, целлофан, пластмассовая пленка, ткань или металлическая фольга.

Затем полученные из преполимера покрытия на подложке нагревают, например, в печи с циркуляцией воздуха, инфракрасной печи, так чтобы могла происходить соответствующая сшивка сложных полиэфиров и образовывался «сухой» клеящий слой, обладающий достаточной когезионной прочностью и хорошей начальной липкостью и адгезионной способностью, которые являются подходящими для применения КСН.

В предпочтительных вариантах осуществления гомогенные смеси можно наносить ножевым устройством до истечения времени схватывания на подложки для КСН (такие как бумага и пленка ПЭТ (полиэтилентерефталат)) или силиконизированные покровные пленки стеклянным стержнем сразу же после нагревания смешанных композиций, в результате чего на подложке или покровной пленке образуется тонкий однородный слой смешанных композиций при степени покрытия, равной от примерно 2 до примерно 10 мг/см2. Следует отметить, что «мономерные» реакционные смеси (например, ЭРМ и димер кислоты) сами по себе обычно обладают низкой вязкостью и она может быть слишком низкой для удобного использования. Для повышения их вязкости до более желательного уровня «мономерные» реакционные смеси до нанесения частично полимеризуют до желательной степени, так чтобы обеспечивалась достаточно высокая степень превращения двухосновной кислоты, но чтобы явно не образовывались сшивки, с получением прозрачного «сиропа», обладающего подходящей вязкостью.

В некоторых предпочтительных вариантах осуществления полученные клеящие покрытия на подложках для КСН после этого нагревают, например, в печи с циркуляцией воздуха, температуру которой поддерживают равной 100-300°C в течение от 10 с до 100 мин, предпочтительно равной 120-250°C в течение от 30 с до 80 мин и более предпочтительно равной 150-200°C в течение от 1 до 60 мин, так чтобы могла происходить соответствующая сшивка сложных полиэфиров и образовывался «сухой» клеящий слой, обладающий достаточной когезионной прочностью и хорошей начальной липкостью при комнатной температуре и адгезионной способностью, которые являются подходящими для КСН. Обычно чем больше температура, при которой проводят реакцию, тем меньшая длительность нагревания необходима для проведения полимеризации до идеальной степени. Однако до выбора температуры печи необходимо учесть термическую стабильность подложки для КСН или силиконизированных покровных пленок.

Не ограничиваясь какой-либо теорией, предполагается, что вследствие воздействия тепла реакционно-способные группы (карбоксигруппы и эпоксигруппы и/или гидроксигруппы), которые еще содержатся в преполимерах в подложке для КСН, активированы в такой степени, что они способны к дальнейшей полимеризации и сшивке. Для применения КСН сшивка желательна, в особенности когда желательно увеличить когезионную прочность клея без нежелательного влияния на его пластичность. Однако слишком высокая плотность сшивок может неблагоприятно влиять на характеристики КСН со значительным ухудшением пластичности, о чем свидетельствуют данные исследования на отслаивание. Поэтому температуру и длительность реакции на этой стадии можно тщательно регулировать для обеспечения надлежащей сшивки систем КСН.

Настоящее изобретение также относится к новым композициям КСН на основе модифицированных ЭРМ и способам получения указанных составов КСН и лент КСН и/или ее фольги. В этом варианте осуществления композиции КСН включают продукт конденсации сложного полиэфира, полученный при повышенных температурах из модифицированных ЭРМ и по меньшей мере одного димера кислоты, тримера кислоты и/или полимеризованной жирной кислоты, где модифицированное ЭРМ получено по реакции по меньшей мере одного ЭРМ и по меньшей мере одной одноосновной кислоты или ее ангидрида при повышенных температурах. Следует отметить, что такие модификации одновременно приводят к увеличению гидрофильности ЭРМ вследствие введения гидроксигрупп, что облегчает реакцию между ЭРМ и двухосновными кислотами и улучшает «смачивание» защитного слоя ленты, такого как бумага, покрытием из реакционной смеси.

Новые КСН на основе ЭРМ можно получить путем смешивания (по любой методике смешивания, описанной выше) и нагревания модифицированного ЭРМ и по меньшей мере одного димера кислоты или ее ангидрида, тримера кислоты или ее ангидрида, полимеризованной жирной кислоты или ее ангидрида, или кэппированного карбоксигруппой преполимера или олигомера (и необязательно одноосновной кислоты или ее ангидрида). Модифицированное ЭРМ предварительно получают по реакции ЭРМ по меньшей мере с одной одноосновной кислотой или ее ангидридами и при необходимости катализаторами (описанными выше) при температуре, предпочтительно находящейся в диапазоне от 80 до 300°C, в течение от 10 с до 300 мин, предпочтительно от 100 до 220°C в течение от 30 с до 200 мин, более предпочтительно от 120 до 180°C в течение от 1 до 120 мин. Обычно на этой стадии модификации ЭРМ независимо от температуры, при которой проводят реакцию, и длительности реакции реакция сшивки не протекает. Чем больше температура, при которой проводят реакцию, тем меньше длительность нагревания необходимая для проведения модификации. При более низкой температуре карбоксигруппы в основном используются эпоксигруппами, но при более высокой температуре гидроксигруппы, полученные по реакции карбоксигрупп с эпоксигруппами, могут взаимодействовать с карбоксигруппами. В предпочтительных вариантах осуществления количество одноосновной кислоты, использующейся в композициях КСН, предлагаемых в настоящем изобретении, для взаимодействия с ЭРМ предпочтительно таково, чтобы сохранялось от примерно 1,5 до примерно 6 молей, более предпочтительно примерно 2 до примерно 5 молей, еще более предпочтительно примерно 2,5 до примерно 4,5 молей эпоксигрупп на 1 моль модифицированного ЭРМ.

Затем полученное таким образом модифицированное ЭРМ дополнительно смешивают (по любой методике смешивания, описанной выше) и вводят в реакцию по меньшей мере с одним димером кислоты или ее ангидридом, тримером кислоты или ее ангидридом и/или полимеризованной жирной кислотой или ее ангидридом, или комбинацией димера кислоты, тримера кислоты и/или полимеризованной жирной кислоты, или преполимерами или олигомерами, кэппированными карбоксигруппами на обоих концах цепи, или разветвленными или сверхразветвленными полимерами или олигомерами, в которых по меньшей мере два или все разветвления и концы цепей кэппированы карбоксигруппами (описанными выше), и необязательно одноосновной кислотой или ее ангидридом и при необходимости катализаторами (описанными выше) при температуре, предпочтительно находящейся в диапазоне от 30 до 300°C, в течение от 10 с до 120 мин, предпочтительно от 60 до 220°C в течение от 30 с до 60 мин и более предпочтительно от 80 до 180°C в течение от 1 до 30 мин. Смешанные композиции могут обладать временем схватывания, равным примерно до 10 или 120 мин в зависимости от природы двухосновной кислоты, количества функциональных групп в модифицированном ЭРМ, методики перемешивания, температуры, при которой проводят реакцию, и природы и количества катализаторов (описанных выше).

В предпочтительных вариантах осуществления гомогенные смеси можно наносить ножевым устройством до истечения времени схватывания на подложки для КСН (такие как бумага и пленка ПЭТ (полиэтилентерефталат)) или силиконизированные покровные пленки стеклянным стержнем сразу же после нагревания смешанных композиций, в результате чего на подложке или покровной пленке образуется тонкий однородный слой смешанных композиций при степени покрытия, равной от примерно 2 до примерно 10 мг/см2. Полученные клеящие покрытия на подложках для КСН после этого нагревают, например, в печи с циркуляцией воздуха, температуру которой поддерживают равной 100-300°C в течение от 10 с до 100 мин, предпочтительно равной 120-250°C в течение от 30 с до 80 мин и более предпочтительно равной 150-200°C в течение от 1 до 60 мин, так чтобы могла происходить соответствующая сшивка сложных полиэфиров и образовывался «сухой» клеящий слой, обладающий достаточной когезионной прочностью и хорошей начальной липкостью и адгезионной способностью, которые являются подходящими для КСН. Обычно чем больше температура, при которой проводят реакцию, тем меньшая длительность нагревания необходима для проведения полимеризации до идеальной степени. Однако до выбора температуры печи необходимо учесть термическую стабильность подложки для КСН или силиконизированных покровных пленок.

Композиции покрытия из КСН на покровных пленках также можно закрыть листом защитного материала, что приводит к сэндвичеобразной структуре, которую затем прижимают (например, резиновым валиком) для обеспечения достаточного смачивания клеем подложки КСН. Затем покровную пленку снимают с сэндвичеобразной структуры и клей переносится на подложку для КСН. Полученные клеящие покрытия на подложке после этого нагревают, например, в печи с циркуляцией воздуха, так чтобы могла происходить соответствующая сшивка сложных полиэфиров и образовывался «сухой» клеящий слой, обладающий достаточной когезионной прочностью и хорошей начальной липкостью и адгезионной способностью, которые являются подходящими для применения КСН.

Следует отметить, что слой композиции покрытия на подложке после нагревания может не обладать хорошим внешним видом и содержать небольшие участки без клея или с небольшим количеством клея на подложке для КСН, вероятно, вследствие смещения клея во время полимеризации и сшивки. Для устранения этого затруднения разработана и использована в системах КСН новая технология, а именно, технология «тонкослойного реактора», т.е. клеящую композицию сначала наносят ножевым устройством на силиконизированную сторону силиконизированных покровных пленок; затем полученные клеящие покрытия на силиконизированных покровных пленках закрывают листом материала для КСН или другим листом покровной пленки с образованием сэндвичеобразной структуры, выступающей в качестве «тонкослойного реактора».

В некоторых предпочтительных вариантах осуществления сэндвичеобразную структуру, состоящую из покровной пленки и защитного материала, как целое можно нагревать для отверждения композиции КСН и затем покровную пленку можно удалить. В других предпочтительных вариантах осуществления получение композиции КСН, лент КСН или других продуктов КСН, содержащих композицию, можно провести с использованием двух силиконизированных покровных пленок, обладающих разной способностью препятствовать адгезии клеящей композиции. Реакционную смесь сразу после преполимеризации сначала наносят ножевым устройством на силиконизированную сторону листа частично силиконизированной покровной пленки; полученное клеящее покрытие после этого закрывают листом полностью силиконизированной покровной пленки (обращенной силиконизированной стороной внутрь) с образованием сэндвичеобразной структуры, которую затем прижимают (например, резиновым валиком) с обеспечением хорошего контакта между клеящей композицией и этими двумя покровными пленками. «Частично» силиконизированная покровная пленка означает, что поверхность покровной пленки частично покрыта силиконовым реагентом; «полностью» силиконизированная покровная пленка означает, что поверхность покровной пленки в основном покрыта силиконовым реагентом, что приводит к лучшей способности препятствовать адгезии клеящей композиции, чем у «частично» силиконизированной покровной пленки. После этого сэндвичеобразную структуру нагревают, например, в печи с циркуляцией воздуха, так чтобы могла происходить соответствующая сшивка сложных полиэфиров и образовывался «сухой» клеящий слой, обладающий достаточной когезионной прочностью и хорошей начальной липкостью и адгезионной способностью, которые являются подходящими для применения КСН. Затем полностью силиконизированную покровную пленку быстро отслаивают без отделения какой-либо клеящей композиции, затем лист защитного материала, такого как бумага, двухосно ориентированная полипропиленовая (ДОПП) пленка или пленка из ПВХ (поливинилхлорид) сразу и осторожно помещали на клеящий слой. Затем новый «сэндвич» прижимают (например, резиновым валиком) для обеспечения достаточного смачивания клеем защитного материала для обеспечения достаточной адгезии. После охлаждения сэндвичеобразной структуры частично силиконизированную покровную пленку можно легко отслоить с полным переносом клеящей композиции на защитный материал. В этих вариантах осуществления первая покровная пленка, например, частично силиконизированная покровная пленка обладает способностью препятствовать адгезии конечной клеящей композиции, меньшей, чем у второй покровной пленки, например, полностью силиконизированной покровной пленки. Другими словами, вторую покровную пленку можно удалить легче, чем первую покровную пленку, и это означает, что одну покровную пленку можно удалить, а композиция КСН остается прилипшей к другой покровной пленке. Силиконизированную покровную пленку необязательно можно оставит для защиты клеящих слоев на защитном материале. Преимущества этой технологии включают без наложения ограничений, следующие: (1) можно в значительной степени избежать усадки композиции КСН, (2) исключено проникновение обладающих низкой молекулярной массой исходных веществ, использующихся для получения композиции КСН, в защитный слой из бумаги с образованием маслянистой или загрязненной готовой ленты КСН и (3) в случае, если материалы, обладающие низкой температурой тепловой деформации и/или низкой термической стабильностью (такие как ПП (полипропилен) и ПВХ), используются в качестве защитных материалов для КСН, можно исключить обработку в печи, нагретой до высокой температуры (например, равной 160°C).

В предпочтительных вариантах осуществления КСН, предлагаемые в настоящем изобретении, можно использовать для изготовления лент КСН многих различных типов. Таким образом, можно использовать различные эластичные защитные слои пленок и покровные пленки, включая пленки (прозрачные и непрозрачные), пластмассы, такие как пленки из ПЭТ, ДОПП и ПВХ или модифицированные натуральные вещества, такие как целлофан, ткани, бумага, нетканые волокнистые системы, металлическая фольга, металлизованная пластмассовая фольга, упорядоченные нити и т.п.

На клеящие слои можно нанести покрытие из бумаги или пленки, которое содержит препятствующий адгезии слой, например, разделяющий слой, состоящий из силикона, для защиты клеящих слоев на защитных материалах для КСН. На обратную сторону пленок из КСН, лент или фольги можно нанести препятствующее адгезии покрытие (например, силиконовое покрытие) для облегчения раскатывания КСН.

В еще одном варианте осуществления получение КСН и изготовленных из КСН лент, предлагаемых в настоящем изобретении, можно проводить непрерывно с использованием комбинации реакционной экструзии и реакционного каландрирования, которая представлена на фиг.1. Установка реакционного каландрирования является устройством, которое включает последовательность валиков, помещенных в камеру печи. В одном варианте осуществления валики могут быть ненагретыми и расположенными за пределами камеры печи при заранее заданной температуре. В другом варианте осуществления можно использовать нагретые валики и всю установку каландрирования не требуется помещать в камеру печи.

Как показано на фиг.1, преполимеризацию проводят непрерывно с помощью одно- или двушнекового экструдера. Горячий преполимер, выходящий из экструдера, наносят на защитный материал (такой как пленка или бумага и др.) или покровную пленку, на которую затем накладывают другую покровную пленку, обладающую другой адгезионной способностью по отношению к клеящей композиции, с получением сэндвичеобразной структуры. Затем сэндвичеобразную структуру направляют на нагретые валики каландра или вальцы каландра, помещенного в камеру печи при заранее заданной температуре. Длительность операции можно тщательно регулировать путем изменения количества и размера валиков или расстояния, проходящего системой внутри камеры печи, так чтобы могла происходить соответствующая сшивка сложных полиэфиров и образовывался «сухой» клеящий слой, обладающий достаточной когезионной прочностью и хорошей начальной липкостью и адгезионной способностью, которые являются подходящими для КСН.

Композиции КСН на основе растительного масла и способ их получения привлекательны с точки зрения экономических и экологических перспектив. Преимущества этих новых КСН включают без наложения ограничений следующие:

(1) все исходные вещества можно получить из природных и возобновляемых ресурсов, что составляет альтернативу КСН, полученным с помощью нефтехимического синтеза;

(2) продукты являются биологически разлагающимися, что уменьшает загрязнение окружающей среды при использовании содержащих КСН продуктов;

(3) композиция являются относительно простой и все ингредиенты являются недорогими, нетоксичными и не оказывающими вредного воздействия на окружающую среду. Добавки, которые обычно используются во многих КСН, полученных с помощью нефтехимического синтеза, такие как агенты, придающие липкость и воска, могут не потребоваться; и

(4) способы получения КСН являются быстрыми и простыми, что облегчает крупномасштабное производство при низких затратах энергии. КСН можно получить без использования какого-либо органического растворителя или опасных дорогостоящих катализаторов. Способы в целом не оказывают вредного воздействия на окружающую среду.

Пример 1

В этом примере описано получение композиции КСН из ЭСМ (эквивалентная масса эпоксида ~229) и димера кислоты (гидрированный; выпускается фирмой Aldrich; средняя Mn ~570, димер кислоты ≥98%, мономер ≤1%, тример кислоты ≤1%) при составляющем 1:1,16 отношении количества молей оксирановых групп к количеству молей карбоксигрупп в присутствии трис(ацетилацетоната) хрома(III) (0,92 мас.% в пересчете на массу реакционной смеси), и лент КСН, содержащих композицию, с использованием двух силиконизированных покровных пленок, обладающих разной способностью препятствовать адгезии клеящей композиции.

Трис(ацетилацетонат) хрома(III) (0,090 г) и димер кислоты (5,76 г, содержащий 20,2 ммоля карбоксигрупп) помещали в круглодонную колбу объемом 50 мл, снабженную баней с силиконовым маслом и магнитной мешалкой, и нагревали до 100°C с помощью предварительно нагретой масляной бани при перемешивании и получали прозрачный бледно-пурпурный вязкий раствор. Затем в колбу добавляли ЭСМ (3,98 г, содержащий примерно 17,4 ммоля оксирановых групп) и полученную смесь продували азотом в течение 2 мин. Последующее нагревание и перемешивание (500 об/мин) продолжали в течение 20 мин при такой же температуре и получали полимер начальной стадии (первой стадии), который представлял собой прозрачный бледно-пурпурный вязкий «сироп». Затем колбу снимали с масляной бани и сироп полимера начальной стадии ножевым устройством быстро наносили на силиконизированную сторону листа частично силиконизированной покровной пленки с помощью стеклянного стержня при степени покрытия, равной примерно 7 мг/см2, и получали тонкий равномерный слой липкого образующего волокна «влажного» слоя покрытия. Затем клеящий слой осторожно закрывали (силиконизированной стороной внутрь) листом полностью силиконизированной покровной пленки с получением «сэндвича», который затем прижимали резиновым валиком с обеспечением хорошего контакта между клеящей композицией и этими двумя покровными пленками. Затем «сэндвич» помещали в печь с циркуляцией воздуха, температуру которой поддерживают равной 160°C. Тепло приводило к реакции сшивки композиции покрытия. «Сэндвич» извлекали из печи после пребывания в печи в течение 15 мин. Полностью силиконизированную покровную пленку отслаивали без отделения какой-либо клеящей композиции; лист бумаги сразу и осторожно помещали на клеящий слой. Затем новый «сэндвич» прижимали резиновым валиком для обеспечения достаточного смачивания клеем бумажной подложки для обеспечения достаточной адгезии. После охлаждения «сэндвича» частично силиконизированную покровную пленку можно отслоить с полным переносом клеящей композиции на защитный слой из бумаги. Силиконизированную покровную пленку необязательно можно оставить для защиты клеящих слоев на бумажной подложке или отделить для повторного использования. Клеящее покрытие на бумажной подложке представляло собой тонкий, прозрачный бледно-пурпурный блестящий однородный «сухой» клеящий слой, обладающий достаточной когезионной прочностью, и установлено, что он не проникал через бумажную подложку и лента КСН выглядела маслянистой. Полученная таким образом готовая лента КСН обладала хорошей начальной липкостью, обладала клейкой структурой после ее снятия с поверхностей (например, металла, лака, стекла, кожи человека), на которые она нанесена, и обладала хорошей адгезионной способностью, равной примерно 1,8 фунт-сила/дюйм на нержавеющей стали (тип 316). Методика и условия проведения исследования по отслаиванию под углом 90° описаны ниже; при исследовании образец удалялся полностью, не оставляя на пластине следов клея. Условия проведения эксперимента и результаты исследования по отслаиванию под углом 90° приведены в таблице 1.

В приведенной ниже методике описано исследование по отслаиванию под углом 90° на нержавеющей стали для всех образцов лент. Определение прочности связывания клея с подложкой, называемой адгезией, обычно проводят по методике исследования по отслаиванию под углом 90° путем измерения силы, необходимой для отделения склеивающего при надавливании материала с нержавеющей стали под углом 90° и при заданной скорости, равной 12 дюйм/мин, в соответствии со стандартом ASTM D3330/D3330M – 04 (2010). Исследования проводят с помощью машины для исследования Instron 5582 при 23±1°C и 50±5% относительной влажности. Типичное исследование по отслаиванию под углом 90° образцов лент на испытательной пластине из нержавеющей стали (нержавеющая сталь типа 302, 2×5 дюймов) включает следующие стадии:

(1) Испытательную пластину трижды очищают ацетоном и полотенцами Kimwipe-Clark и до нанесения ленты на пластину кондиционируют в течение примерно 10-12 мин.

(2) Из каждого образца листа с покрытием из КСН случайным образом вырезают 5 полосок образцов. Размер образцов составляет 1×12 дюймов.

(3) Один конец образца длиной примерно 0,5 дюйма складывают клеевой стороной к клеевой стороне с образованием язычка. Другой конец образца клеевой стороной помещают на конец испытательной пластины из нержавеющей стали. Сложенный конец образца удерживают так, чтобы он не соприкасался с пластиной, а располагался над ней. Образец двумя движениями ручного резинового валика массой 4,5 фунта в направлении, параллельном длине пластины, прижимают к пластине с обеспечением достаточного смачивания поверхности пластины для обеспечения достаточной адгезии.

(4) Перед исследованием намазанную клеем ленту образца выдерживают в течение 1 мин.

(5) Машину для исследования настраивают и калибруют в соответствии с инструкциями изготовителя. Используют датчик нагрузки на 5 фунтов.