Изобретение относится к связующему для термоотверждающихся порошковых красок, представляющему собой композицию полимера, способного взаимодействовать с эпоксидными группами, и сшивающего агента, содержащего эпоксидные группы, и к термоотверждающимся порошковым краскам, содержащим указанное связующее.

Известно, что термоотверждающиеся порошковые покрытия имеют более высокую твердость по сравнению с термопластичными порошковыми покрытиями. Как результат исторически имеется значительный вклад в разработку сшивающих агентов и полимеров для термоотверждающихся порошковых покрытий. Эта работа продолжается непрерывно. Действительно, до сих пор ведется поиск полимеров, способных взаимодействовать с сшивающими агентами, для получения связующих для термоотверждающихся порошковых красок, которые имеют хорошую растекаемость, хорошую стабильность при хранении и хорошую реакционную способность, о чем свидетельствует Merek, Powder Parnts, Paintundia 4752 (Febrnary 1992). Поиск является к тому же сложным, т.к. покрытия, окончательно полученные из порошковых красок, должны удовлетворять многим и различным требованиям, в зависимости от применения. Известны различные разработанные ранее системы. Некоторые системы выделяют летучие компоненты в процессе отверждения. Получение покрытий из этих систем имеет недостатки, а именно наличие пузырей в покрытиях и/или нежелательные выделения при их получении. В отношении последнего летучий компонент, имеющий органическую природу, может вызвать нежелательные экологические проблемы и проблемы здоровья людей. К тому же, как установлено, достигаются не все требуемые свойства порошковых красок или покрытий. Другие системы используют полиэфиры и традиционные сшивающие агенты, содержащие эпоксидную группу. Вообще в этих системах выделяются летучие компоненты. Однако использование эпоксидных смол на основе бисфенола A в так называемых гибридных системах дает покрытия, которые желтеют и имеют относительно сильное меление при ультрафиолетовом облучении, тогда как широко используемый триглицидилизоциануратный сшивающий агент является токсикологически опасным.

Предлагаемое по изобретению связующее для термоотвердающихся порошковых красок представляет собой композицию (i) полимера, который имеет функциональные группы, способные взаимодействовать с эпоксидными группами, и (ii) сшивающего агента, который содержит, по крайней мере, одну разветвленную или линейную алифатическую цепь, C5 - C26, содержащую эпоксидные группы. Сшивающий агент может содержать множество алифатических цепей C5 - C26. Сшивающий агент имеет эпоксидную функциональность > 1. Для того чтобы функционировать в качестве сшивающего агента, количество кислорода оксирановой группы, происходящее от сшивающего агента в связующем, составляет > 0,1 мэкв/г. Сшивающий агент является пригодным для использования со многими полимерными системами.

Настоящий состав основан на сшивающем агенте, который не является ни токсичным, ни мутагенным. Порошковые краски, содержащие связующее согласно настоящему изобретению, имеют хорошую стабильность при хранении и хорошую реакционную способность. Покрытия, полученные из этих порошковых красок, имеют комбинацию очень желаемых свойств.

Соединения, которые содержат не менее одной разветвленной или линейной цепи, C5 - C26, содержащей эпоксидные группы, хорошо известны как таковые. Примеры включают в себя эпоксидированные натуральные масла, такие как эпоксидированное соевое масло или эпоксидированное льняное масло.

Эпоксидированные масла используются в двухупаковочных содержащих растворитель системах покрытий. Согласно патентам США - 3218274 и США 3493414, алкиды (полиэфиры) с карбоксильными группами используются с эпоксидированным маслом в качестве сшивающего агента. Другие системы на основе растворителя и воды описаны, например, в патентах DE-A-3301729 (EP-A-116852) и EP-A-329027. Эти покрытия на основе растворителя и воды не относятся к термоотверждающимся порошковым краскам, потому что порошковые краски должны удовлетворять различным требованиям, в том числе иметь определенные точки плавления связующих, реологические свойства, реакционную способность и стабильность, которые не применимы к покрытиям по мокрому способу.

Эпоксидированные масла используются в термопластичных порошковых покрытиях на основе поливинилхлоридных полимеров в качестве стабилизатора и пластификатора. Эпоксидированные масла остаются в значительно непрореагировавшем виде, в конечном покрытии, где могут реагировать с хлористым водородом (кислота), который выделяется со временем. Примером, описывающим более тщательно разработанные покрытия, является патент США-3943082, Патент США-3943082 описывает термоотверждающийся тип порошкового покрытия на основе полимера из винилхлорида, глицидилметакрилата и винилацетата, в сочетании с несколькими типами эпоксисодержащих соединений. (Эпоксидированные масла будут оставаться непрореагировавшими в процессе отверждения, т.к. эпоксидные группы эпоксидированного масла являются наименее реакционными в этой порошковой краске. Такого же типа порошковое покрытие описано в Заявке JP-Ф-1229078.

Ряд патентов фирмы Shell Oie (патенты US-A-3102823, US-A-3336251, US-A-3344096, US-A-3362922, US-A-3374193 и GB-A-1165647) описывает композиции термоотверждающихся порошковых красок для нанесения покрытий методом вихревого напыления в псевдоожиженном слое. Эти композиции основаны на эпоксидной смоле в качестве главного компонента. В частности, эти патенты описывают отвердители для эпоксидных смол, на основе бисфенола A таких как смола (эпикт). Эпоксидированные масла упоминаются для использования в качестве эпоксидной смолы. Однако, т.к. эпоксидированные масла являются низковязкими жидкостями при комнатной температуре, ясно, что эти патенты не содержат удовлетворительного описания порошковых покрытий с эпоксидированным маслом, т. к. эти жидкие (эпоксидированное масло) материалы по своей природе но могут быть использованы в качестве главного компонента порошка.

Незначительные количества эпоксидированных масел используются в качестве пластификатора или выравнивателя в термоотверждающемся порошковом покрытии согласно, например, патентам (US-A-4304802, GB-A-1515541 и JP-A-407943. Наиболее подробная ссылка (патент US-A-4304802). Описывает использование 3 мас. % эпоксидированного масла, имеющего содержание кислорода оксирановой группы 3,8 мас.%. В этих порошковых покрытиях эпоксидированные масла не действуют и по существу не могут действовать как сшивающий агент.

Патент US-A-3988288 описывает порошковые покрытия, содержащие аминофункциональный полимер и полиэпоксидное соединение в качестве сшивающего агента. В частности, сшивающим агентом является глицидиловый эфир бисфенола A или триглицидилизоцианурат. Упоминается использование эпоксидированных масел в качестве сшивающего агента. Полиэфиры согласно патенту US-A-3988288, однако, дают порошковые покрытия с плохой стабильностью окрашивания из-за алкаламинов.

Патент US-A-4542195 описывает кислотно-ангидридный сшивающий агент с высокой удельной функциональностью для использования в покрытиях на основе растворителя и для использования в порошковом покрытии. Эпоксидированные масла, главным образом, описываются для использования в композициях для покрытий на основе растворителя. Согласно примерам патента US-A-4542192, описывающего порошковые покрытия, эпоксидированное масло используется в очень ограниченном количестве (1,35 мас.%), и как таковое эпоксидированное масло по существу не действует как сшивающий агент.

Настоящее связующее представляет собой композицию полимера, способного взаимодействовать с эпоксидными группами, и эпоксифункционального сшивающего агента, содержащего, по крайней мере, одну или линейную алифатическую цепь C5 - C26, которая содержит функциональные эпоксидные группы. Сшивающий агент может состоять из множества таких алифатических цепей, связанных сложноэфирными, амидными, уретановыми или простыми эфирными группами. Однако в последнем случае, каждая алифатическая цепь не требует содержания эпоксидной группы.

Количество кислорода оксирановой группы, происходящего из указанного сшивающего агента в связующем, составляет > 0,1 мэкв/1. Предпочтительно это количество составляет более 0,15 мэкв/г, более предпочтительно более 0,25 мзкв/г.

Обычно количество составляет менее 1,3 мэкв/г связующего, предпочтительноь менее 1,0 мэкв/г.

Связующее содержит в интервале от примерно 1,5 мас.% до примерно 30 мас. % алифатических цепей, C5 - C26, разветвленных или линейных, содержащих эпоксидную группу. Оно предпочтительно содержит менее 20 мас.% алифатических цепей, содержащих эпоксидкую группу. Для связующего является предпочтительным содержание более 2 мас.% алифатических цепей, содержащих эпоксидную группу, в частности более 3 мас.%.

Связующее обычно содержит более 50 мас.% полимера и менее 50% сшивающего агента. Обычно используется более 2 мас.% сшивающего агента. Предпочтительно используется более 3 мас.% сшивающего агента по отношению к связующему, хотя очень предпочтительно используется более 5 мас.%. Является предпочтительным, однако, использовать менее 30 мас.% сшивающего агента. Эти количества определяются как массовые % по отношению к количеству полимера и сшивающего агента.

Само связующее является твердым при комнатной температуре и имеет Tс (температура стеклования) выше 10oC, хотя предпочтительно она составляет выше 40oC для обеспечения хорошей устойчивости при хранении в любых условиях. Если Tс ниже примерно 20-30oC, связующее или любая порошковая краска, получаемая из него, может храниться при пониженных температурах, Tс обычно измеряется с помощью ДСК (дифференциального сканирующего калориметра) при скорости изменения температуры 5oC/мин.

На ТС связующего как целого влияет природа сшивающего агента, Tс полимера и количество сшивающего агента, которое смешивается с полимером. Tс полимера может быть выбрана на основе желаемой Tс конечной системы. Кроме того, количество сшивающего агента зависит от количества реакционных групп на единицу массы полимера. Это означает, что Tс полимера должно увеличиваться с увеличением количества реакционных групп в массе полимера. Следовательно, относительно небольшое количество реакционных групп является вообще желаемой целью.

Могут быть получены порошковые краски, которые в качестве связующего содержат связующее настоящего изобретения и соответствующие пигменты, катализаторы и добавки.

Эти порошковые краски и покрытия из них имеют удивительно хорошее сочетание высокоценных свойств. В зависимости от выбора и количества полимера, сшивающего агента, катализатора и других компонентов могут быть получены, например, хорошая растекаемость, хорошая химическая стойкость, высокий глянец, высокая стойкость к царапанию, хорошие механические свойства, хорошая погодостойкость и хорошая окрашивающая стабильность.

Неожиданно оказалось, что эпоксидированные масла, которые сами по себе были известны до разработки порошковых красок, могут быть использованы в качестве сшивающего агента для получения термоотверждающихся порошковых красок, имеющих желаемые свойства.

Различное число полимеров, реакционноспособных и к эпоксидным группам, может быть использовано в настоящем изобретении. Типичные полимеры, реакционноспособные по отношению к эпоксидным группам, характеризуются в общих чертах содержащимися реакционноспособными функциональными группами. Подходящие полимеры включают в себя полимеры с карбоксильными группами, эпоксидными группами, ангидридными группами, гидроксильными группами, ацетацетонатными группами, группами фосфорной кислоты, группами фосфористой кислоты, тиоловыми группами и их комбинациями. Полимер предпочтительно является неаминфункциональным, потому что алкиламиногруппы дают покрытия с плохой окрашивающей стабильностью. В общем это значит, что полимер содержит менее 0,2 мас.%, предпочтительно менее 0,1 мас.% аминосоединений в качестве функциональных групп.

Представителями аминосоединений могут быть поливалентные амины, такие как этилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, фенилендиамин, ксилилендиамин, диаминодифенилметан, диаминодифенилсульфон, мочевина, дициандиамид, меламин, бензгуанамин и ацетогуанамин.

Полимером может быть, например, сложный полиэфир, полиакрилат, простой полиэфир (такой, как, например, полиэфир на основе бисфенола или фенолальдегидной новолак), полиуретаны, поликарбонаты, сополимер трифторэтилена или сополимер пентафторпропилена, полибутадиен, полистирол или сополимер стирола с малеиновым ангидридом.

Молекулярная масса (Mп) полимера обычно составляет более 800, но предпочтительно более 1500. Полимер должен обладать хорошей текучестью при температуре от 100 до 200oC, и поэтому имеет молекулярную массу (Mп) ниже примерно 10000, предпочтительно ниже примерно 7000.

Полимер обычно имеет вязкость, измеренную при 158oC, ниже 8000 gПа•с. Вязкость обычно будет выше 100 gПа•с. Вязкость может преимущественно находиться в интервале от примерно 300 до примерно 5000 gПа•с. Как использовано здесь, вязкость была измерена по методу Эмиля, который описан в Misev, Powder Ceatings; Chemistry and Techrology 287-288 (1991), эта ссылка далее будет цитироваться как " Misev, стр." Температура (158oC) является температурой действительно измеренной в образце.

Tс полимера обычно выше 20oC и может быть выше 40oC, хотя, в частности, она предпочтительно выше 60oC. Tс полимера обычно ниже 12oC, иначе получение связующего состава может стать относительно трудным. Tс полимера, как указано выше, может быть выбрана на основе заданной Tс для связующего состава.

Если используются полимеры, которые имеют только концевые реакционноспособные группы с эпоксидной функциональностью, полимер имеет среднюю функциональность (реакционноспособность по отношению к эпоксидным группам) более 1,6, предпочтительно более 2. Полимер в общем имеет среднюю функциональность менее 3. Если используются полимеры (такие как полиакрилаты) с боковыми функциональными группами, средняя функциональность будет более 1,6 и предпочтительно более 2. Такой полимер в общем имеет среднюю функциональность менее 8, предпочтительно менее 4.

Полимер содержит функциональные группы, которые способны взаимодействовать с эпоксидными группами. Такой полимер обычно имеет количество функциональных групп менее примерно 2,7 мэкв/г смолы (полимера). Количество предпочтительно составляет менее 1,25 мэкв/г смолы и, в частности, предпочтительно менее примерно 0,09 мэкв/г. Количество функциональных групп обычно составляет более примерно 0,09 мэкв/г полимера, но предпочтительно более 0,18 мэкв/г полимера.

Кислотное или гидроксильное число полимеров соответственно с кислотными или гидроксильными функциональными группами может быть рассчитано умножением количества, данного в мэкв/г на 56,1 (молекулярная масса КОН). Отсюда полимер с карбоксильными реакционноспособными группами обычно имеет кислотное число менее 150 мг КОН/г смолы (полимера). Кислотное число предпочтительно будет менее 70 и, в частности, менее 50. Кислотное число обычно является боле 5 и предпочтительно более 10.

Эквивалентное отношение между реакционноспособными группами полимера и эпоксидными группами (например, карбоксильными группами полимера и эпоксидными группами сшивающего агента) находятся обычно между 1,6:1 и 0,5:1 и предпочтительно между 1:1 и 0,8:1. Это отношение может быть ниже, если эпоксифункциональный сшивающий агент согласно изобретению используется в комбинации с другими сшивающими агентами.

Наглядными примерами только что описанных полимеров, способных взаимодействовать с эпоксидными группами, являются полиакрилаты, полиуретаны, простые и сложные полиэфиры. Как нечто само собой разумеющееся, эти полимеры, которые описаны более подробно ниже, также обладают свойствами, в основном описанными выше для полимера, реакционноспособного по отношению к эпоксидным группам. Среди подходящих полимеров предпочтительными являются сложные полиэфиры, простые полиэфиры на основе бисфенола и полиакрилата.

Описанные полимеры могут позволить получить связующее само порошковое покрытие с различными свойствами. Полиакрилаты показывают очень хорошую устойчивость к пожелтению и стойкость к атмосферным воздействиям. Полиуретаны являются обычно износостойкими. Простые полиэфиры на основе бифенола имеют хорошие механические свойства и очень хорошую коррозионную стойкость, тогда как сложные полиэфиры показывают хорошие механические свойства и не желтеют, если правильно подобраны сырьевые материалы.

Полиакрилаты, используемые здесь в качестве полимера, реакционноспособного по отношению к эпоксидным группам, могут быть получены на основе метакриловой кислоты, метилметакрилата, этилметакрилата, бутилметакрилата, пропилметакрилата, 2-этилгексилметакрилата, циклогексилметакрилата, децилметакрилата, изодецилметакрилата, бензилметакрилата и гидроксиалкилметакрилатов, таких как гидроксиэтилметакрилат, гидроксипропилметакрилат и/или глицидиновых эфиров (простых и сложных) алкилметакрилатов. C предпочтением полиакрилаты являются фактически свободными от винилхлорида. Полиаксилаты могут быть получены известными способами. В этих способах могут быть использованы сомономеры, такие как, например, стирол, малеиновая кислота / малеиновый ангидрид, a также небольшие количества этилена, пропилена, акрилонитрила. Другие винил- или алкилмономеры, такие как, например, октен, триаллилизоцианурат и диалкилфталат, могут быть добавлены в небольших количествах.

Полиакрилат, содержащий эпоксидные группы, получаtтся использованием глицидилметакрилатов в синтезе полиакрилата.

Полиакрилат, содержащий кислотные группы, обычно получается сополимеризацией желаемого количества кислоты, такой как, например, метакриловая кислота, малеиновая кислота или фумаровая кислота.

Полиакрилат, содержащий гидроксильные группы, получается сополимеризацией желаемого количества мономеров, содержащих гидроксильные группы, таких как, например, гидроксилэтилметакрилат и/или гидроксилпропилметакрилат.

Полиакрилат, содержащий тио-группы, может быть получен сополимеризацией достаточного количества мономера, содержащего предпочтительно блокированную тио-группу. Мономеры, содержащие (блокированную) тио-группу, включают в себя сложные S-ацетилэфиры тио-этилметакрилата, тио-пропилметакрилата и их комбинации. После полимеризации ацетил-группа может быть деблокирована гидролизом.

Полиакрилат, содержащий ацетилацетонатные группы, может быть получен сополимеризацией ацетацетонатного сложного эфира 2-гидроксиэтилакрилата.

Tс полиакрилата обычно находится в интервале от примерно 30oC до примерно 120oC. Тогда Tс находится на верхнем пределе ряда, могут быть использованы относительно большие количества сшивающего агента в связующем. Для оптимальной стабильности при хранении Tс предпочтительно выше 50oC. С точки зрения полимерной технологии, Tс предпочтительно ниже 100oC.

Обычно вязкость полиакрилата составляет от 100 до 8000 gПа•с (измеренная при 158oC, метод Эмиля).

Полиакрилаты, такие как эпокси-, карбокси- и гидроксифункциональные полиакрилаты, описываются в патентах США NN 3752870, 3787340, 3758334 и Заявке Великобритании N 133361, раскрытие содержания которых приводится здесь для сравнения.

Термоотвержденное порошковое покрытие согласно настоящему изобретению, в котором полиакрилат является полимером, реакционноспособным по отношению к эпоксидным группам, имеет удовлетворительную поверхностную твердость. Значительные количества винилхлорида являются поэтому нежелательными.

Полиуретаны, используемые в качестве полимера, реакционноспособного по отношению к эпоксидным группам, включают в себя полиуретаны, имеющие концевую кислотную группу. Эти полиуретаны могут быть получены рядом способов. Один способ предусматривает взаимодействие полиуретана, содержащего концевую изоцианатную группу, с оксикарбоновой кислотой, такой, как например, гидроксиуксусная кислота, молочная кислота, яблочная кислота или гидрокситриметилуксусная кислота. Другой способ предусматривает взаимодействие полиуретана с концевой гидрокси-группой с дикарбоновой кислотой или ангидридом. Еще один способ предусматривает взаимодействие полиуретана с концевой изоцианатной группой с аминокислотами, таким как, например, ε- аминокапроновая кислота.

Аналогичным способом могут быть получены уретаны, которые содержат другие функциональные группы. Уретаны, которые содержат эпоксидные группы, могут быть получены взаимодействием глицидилового спирта с полиуретаном, содержащим изоцианатные группы.

Полиуретаны описаны, например, в заявке Японии J-A-74-32998 и Misev, стр. 160-161.

Простые полиэфиры, используемые в качестве полимера, реакционноспособного по отношению к эпоксидным группам, могут быть получены на основе циклических соединений, таких как, например, бисфенол. Примерами смол на основе бисфенола являются смолы, содержащие бисфенол A, гидрированный бисфенол, бисфенол S и бисфенил. Полиэфирами, содержащими эпоксидные функциональные группы, являются обычно эпоксидные смолы на основе бисфенола A, такие как, например, (Эпикот) - смолы с Tс выше 10oC. Смолы (Эпикот) 1003, 1004 и 1007, например, являются совершенно пригодными. Эпоксидные смолы с бисфенольной группой на конце являются примером полиэфиров, содержащих гидроксильную группу.

Другие подходящие полимеры, содержащие гидроксильную группу, включают фенол-формальдегидную новолачную смолу. Сильные кислоты Льюиса являются пригодными в качестве катализатора для реакции эпоксидных групп с алифатическими гидроксильными группами. Эпоксидные полимеры являются описанными, кроме того, в патенте США N 3362922, раскрытие сущности которого приводится здесь для сравнения. Подходящие полимеры также описаны в Misev, стр. 131-144.

Сложные полиэфиры, используемые в качестве полимера, реакционноспособного по отношению к эпоксидным группам, обычно состоят из остатков алифатических полистиролов и поликарбоновых кислот.

Поликарбоновые кислоты обычно выбираются из группы, состоящей из ароматических и циклоалифатических поликарбоновых кислот, потому что и у этих кислот наблюдается тенденция увеличения влияния на Tс полимера. В частности, используются двухосновные кислоты. Типичными примерами поликарбоновых кислот являются изофталевая кислота, терефталевая кислота, гексагидротерефталевая кислота, 2,6-нафталиндикарбоновая кислота и 4,4 -оксибисбензойная кислота и в зависимости от степени доступности их ангидриды, хлорангидриды и сложные эфиры низких алкилов такие как, например, диметиловый эфир нафталиндикарбоновой кислоты. Хотя этого не требуется, но компонент дикарбоновой кислоты обычно содержит, по крайней мере, около 50 мол.%, предпочтительно, по крайней мере, около 70 мол.%, изофталевой кислоты и/или терефталевой кислоты.

Другие подходящие ароматические, циклоалифатические и/или ациклические поликарбоновые кислоты, используемые здесь, включают, например, 3,6-дихлорфталевую кислоту, тетрагидрофталевую кислоту, гексагидротерефталевую кислоту, гексахлорэндометилентетрагидрофталевую кислоту, азелаиновую кислоту, себациновую кислоту, декандикарбоновую кислоту, адипиновую кислоту, тримеллитовую кислоту и малеиновую кислоту. Эти другие карбоновые кислоты могут быть использованы в количествах в лучшем случае 50 мол.% от общего количества карбоновых кислот. Эти кислоты могут быть использованы как таковые, или, если доступны, в виде их ангидридов, хлорангидридов или сложных эфиров низких алкилов.

Могут также быть использованы гидроксикарбоновые кислоты и/или необязательно лактоны, такие как, например, 12-гидроксистеариновая кислота, гидрокситриметилуксусная кислота и ε- капролактон. Монокарбоновые кислоты, такие как, например, бензойная кислота, трет-бутилбензойная кислота, гексагидробензойная кислота и насыщенные алифатические монокарбоновые кислоты могут быть, если желательно, использованы в минимальных количествах.

Полиспирты, в частности, диолы, реакционноспособные по отношению к карбоновым кислотам, используемые для получения сложных полиэфиров включают в себя алифатические диолы, такие как, например, этиленгликоль, пропан-1,2-диол, пропан-1,3-диол, бутан-1,2-диол, бутан-1,4-диол, бутан-1,3-диол, 2,2-диметилпропандиол-1,3 (= неопентилгликоль), гексан-2,5-диол, гексан-1,6-диол, 2,2-бис(4-гидрокси-циклогекcил)-пропан (гидрированный бисфенол A), 1,4-диметилолциклогексан, диэтиленгликоль, дипропиленгликоль и 2,2-бис[4-(2-гидроксиэтокси)-фенил] пропан, гидрокситриметилуксусный эфир (сложный) неопентилгликоля.

Для того чтобы получить разветвленные сложные полиэфиры, могут быть использованы небольшие количества, такие как менее примерно 4 мас. %, но предпочтительно менее 2 мас.% трифункциональных спиртов или кислот. Примерами используемых полиспиртов и поликислот являются глицерин, гексантриол, триметилолэтан, триметилол-пропан, трис (2-гидрооксиэтил) изоцианурат и тримеллитовая кислота.

Тетрафункциональные мономеры обычно не являются предпочтительными, потому что они могут дать слишком большое разветвление и гелеобразование, хотя могут быть использованы незначительные количества. Примерами используемых полифункциональных спиртов и кислот являются сорбит, пентаэритрит и пиромеллитовая кислота, Однако для синтеза разветвленных полиэфиров предпочтительными являются трифункциональные мономеры.

На свойства покрытия, например, можно повлиять выбором диола. Например, если требуется хорошая атмосферостойкость, спиртовой компонент, предпочтительно содержит не менее 70 мол.% неопентилгликоля, 1,4-диметилолгексана и/или гидрированного бисфенола A. Если требуется хорошая атмосферостойкость, также используются капролактон и гидрокситриметилуксусная кислота.

Также можно сополимеризовать соединения, содержащие аминогруппы, такие, как, например, гексан-1,6-диамин, бутан-1,4-диамин и ε- капролактам. Соединение, содержащие аминогруппу, может заменить, по крайней мере частично на соединение, содержащее гидроксигруппу. Сложные полиэфиры, содержащие амидные группы, которые получаются обычно, имеют повышенную Tс и композиции порошковых покрытий, получаемых из них, могут иметь улучшенные трибозарядные свойства.

Эти типы сложных полиэфиров содержат амидные связи и не являются аминофункциональными.

Соединения, которые являются пригодными для реакции с поликарбоновыми кислотами с получением желаемых сложных полиэфиров, представляют собой также моноэпоксиды, такие как, например, этиленоксид, пропиленоксид, глицидиловый эфир монокарбоновой кислоты (например, Cardura E 10 фирмы Shel 1) или фенилглицидиловый эфир монокарбоновой кислоты.

Сложный полиэфир предпочтительно содержит 5 - 30 мас.% алифатических кислот и/или алифатических спиртов. Примерами этих соединений являются адипиновая кислота, циклогександикарбоновая кислота, янтарная кислоты, циклогександиметанол и гидрированный бисфенол A. Использование этих мономеров может улучшить механические свойства связующего или любого порошкового покрытия, полученного из композиции порошковой краски.

Сложные полиэфиры получаются традиционными способами этерификации, необязательно в присутствии обычных катализаторов этерификации, таких как, например дибутилоловооксид или тетрабутилтитанат. Условия получения и отношение COOH:OH могут быть выбраны такими, чтобы получить конечные продукты, которые имеют кислотное число и/или гидроксильное число в заданном ряду значений.

Сложный полиэфир с функциональными карбоксильными группами предпочтительно получается многостадийно. На последней стадии, на которой этерифицируется ароматическая или предпочтительно алифатическая кислота, получается (сложный) полиэфир с кислотной функциональностью. Как известно, на начальной стадии терефталевая кислота реагирует в присутствии избытка диола. Такие реакции дают, главным образом, (сложный) полиэфир с гидроксильными функциональными группами. На второй или последующей стадии (сложный) полиэфир с кислотной функциональностью получается, когда дополнительно другая кислота реагирует с продуктом первой стадии. Другой кислотой может быть изофталевая кислота, адипиновая кислота, ангидрид янтарной кислоты, 1,4-циклогександикарбоновая кислота и триметиллитовый ангидрид. Если тримеллитовый ангидрид используется при температуре 170 - 200oC, получается (сложный) полиэфир с относительно высоким числом концевых групп триметиллитовой кислоты.

Сложный полиэфир может быть кристаллическим полиэфиром, хотя аморфные полиэфиры являются предпочтительными. Могут использоваться смеси кристаллических и аморфных полиэфиров. Аморфные полиэфиры имеют вязкость обычно в интервале от 100 до 8000 gПа•с (измеренную при 158oC по методу Эмиля). Кристаллические полиэфиры обычно имеют более низкую вязкость в интервале от примерно 2 до примерно 200 gПа•с.

Если (сложный) полиэфир содержит карбоксильные реакционноспособные группы, кислотное число полиэфира выбирается таким, чтобы могло быть использовано желаемое количество сшивающего агента. Кислотное число, предпочтительно является выше 10 и более предпочтительно выше 15. Кислотное число является предпочтительно ниже 50, и в очень предпочтительном варианте осуществления изобретения ниже 35.

Полиэфиры с гидроксильной функциональностью могут быть получены известным образом с использованием достаточного избытка гликоля (полиспирта) в синтезе полиэфира.

Полиэфиры с эпоксидными функциональными группами могут быть получены известным образом, например реакцией кислотного полиэфира с эквивалентом диглицидилтерефталата или эпихлоргидрида на кислотную группу. Соответствующие (сложные) полиэфиры этого типа описаны в патенте США N 3576903.

Полиэфиры с функциональными группами фосфорной кислоты могут быть получены переэтерификацией сложного эфира фосфорной кислоты с гидроксифункциональным (сложным) полиэфиром. Другой способ получения (сложных) полиэфиров с функциональными группами фосфорной кислоты включает в себя взаимодействие P2O5 со сложным полиэфиром с гидроксильными функциональными группами.

Полиэфир предпочтительно является по существу неаминофункциональным.

Сложные полиэфиры, пригодные для использования для порошковых покрытий, описаны, например, в патенте США N 4147737 и патенте США N 4463140, раскрытие сущности которых приводится здесь для сравнения.

Tс(сложного) полиэфира выбирается для поддержания Tс смеси полиэфир-сшивающий агент достаточно высокой (предпочтительно более 30oC) так, чтобы любые порошковые краски или связующие, полученные из них, были физически устойчивыми при комнатной температуре. Комбинации (сложного) полиэфира и сшивающего агента с более низкой Тс могут, если желательно, быть использованы для получения композиции порошкового покрытия. Однако для поддержания порошковой стабильности такие порошки хранятся при пониженных температурах. Тс полиэфира может превышать 45oC, но предпочтительно она превышает 60oC, Tс обычно является ниже 90oC.

Эпоксифункциональный сшивающий агент содержит, по крайней мере одну алифатическую цепь C5 - C26 при условии, что алифатическая цепь содержит эпоксидные функциональные группы. Алифатические цепи могут быть линейными или разветвленными. Алифатические цепи, содержащие эпоксидные функциональные группы, являются предпочтительно линейными. Сшивающий агент с эпоксидной функциональностью может также содержать несколько алифатических цепей, по крайней мере, одна из которых выполняет эпоксифункциональность, где цепи являются связанными сложноэфирными, амидными, уретановыми или группами простого эфира. Не требуется, чтобы каждая цепь несла эпоксидную группу. Эпоксидная функциональность является, конечно, более 1.

Предпочтительно алифатическая цепь содержит 6 или более и предпочтительно 12 или более атомов углерода. Предпочтительно алифатическая цепь содержит 22 или более атомов углерода.

Содержание кислорода оксирановой группы сшивающего агента составляет более 1 мас. %, предпочтительно более 2 мас.%. Обычно содержание кислорода оксирановой группы сшивающего агента составляет менее 20 мас.%, на практике большей частью менее 15 мас.%.

Сшивающий агент предпочтительно содержит алифатический сложный эфир, содержащий эпоксидную группу. Если сшивающий агент содержит алифатические сложные эфиры, то алифатические цепи C5 - C26 сшивающего агента связываются через эфирные группы. Типичными представителями сложных эфиров являются метиловый эфир линолевой кислоты, третичный бутиловый эфир линолевой кислоты и эпоксидированное масло.

Сшивающий агент, содержащий алифатические цепи с эпоксидной группой, может быть получен эпоксидированием ненасыщенных алифатических соединений. Примерами подходящих ненасыщенных алифатических соединений являются кислоты с этиленовой ненасыщенностью, спирты с этиленовой ненасыщенностью, и амины с этиленовой ненасыщенностью. Вообще этиленовая ненасыщенность не присутствует в α,β-положении по отношению к гетероатому в ненасыщенных алифатических соединениях. Кроме того, эпоксидная группа не присутствует в β-γ-положении по отношению к гетероатому, если гетероатом связан с углеродным атомом двойной связью. Кроме того, этиленовые ненасыщенности не являются взаимно сопряженными, когда алифатическая цепь имеет многократные ненасыценности. Вообще между гетероатомом и ненасыщенностью находятся более 2, предпочтительно 3 насыщенные углеводородные атомы. Примерами подходящих алифатических соединений с этиленовой ненасыщенностью являются 3-метил-3-пентен-1-ол, 4-пентеновая кислота, 3-пентенол, 5-гексеновая кислота, 3-гексенол, 7-деценол, 6-додеценовая кислота или гидрокситерпены. Гидрокситерпены описаны в Newman, Chemistry of Turperes and Turpenoids (1972), p.p. 18-19.

Представителями терпенов являются среди других ациклические гидрокситерпены, такие как мирцен-8-ол, дигидролиналол, мирцен-2-ол, линалол, нерол, геранол, α- геранел и α- нерол. Кроме того, ненасыщенные жирные кислоты и жирные спирты также являются пригодными, и представителями жирных кислот являются додекеновая кислота, тетрадекеновая кислота, пальмитолеиновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота, рицинолеиновая кислота, гадолеиновая кислота и эруковая кислота, так же ненасыщенные жирные кислоты (с количеством углеродных атомов в цепи C20 - C22, имеющие многократные ненасыщенности) из сельдяного жира или сардинового масла. Жирный арин и жирный спирт предполагаются партнерами для жирных кислот, хотя кислота легче получается и с этой точки зрения этот класс является предпочтительным.

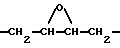

Предпочтительно эпоксидная группа не является концевой группой. Эпоксидные группы в сшивающем агенте, главным образом, являются внутренними эпоксидными группами, как показано в общей формуле (1)

Хотя не требуется, сшивающий агент обычно содержит более одной алифатической цепи и может содержать несколько цепей, содержащих эпоксидную группу. Ненасыщенные жирные кислоты с многократными ненасыщенностями, которые являются полиэпоксидированными, могут, например, также быть использованы как сложный алкилэфир, причем алкил является, например, метилом, этилом, пропилом, циклогексилом или 2-этилгексилом.

В первом варианте осуществления изобретения средняя функциональность сшивающего агента обычно выше 1,2, предпочтительно выше 1,7, в частности выше 2,1. Вообще средняя функциональность является ниже 8. Примерами соответствующих сшивающих агентов являются эпоксидированные ненасыщенные масла растительного, животного или морского происхождения или соответствующие эпоксидированные ненасыщенные жирные кислоты, которые являются полностью или частично этерифицированными полиспиртами. Сшивающие агенты могут содержать, например, эпоксидированное масло и/или природные масла, которые содержат эпоксидные группы. В целях природного происхождения этиленовая ненасыщенность обычно на семь -CH2- групп удалена от карбонильной группы. Оставшиеся двойные связи необязательно частично эпоксидированных жирных кислот могут быть устранены, например, гидрированием и/или дальнейшим эпоксидированием.

Жирная цепь означает алифатическую цепь эквивалентной жирной кислоты, жирного спирта или жирного амина.

Примерами соответствующих сшивающих агентов являются эпоксидированные масла, где масло представляет собой льняное масло, соевое масло, сафлоровое масло, оптиковое масло, тминное масло, рапсовое масло, касторовое масло, дегидратированное касторовое масло, хлопковое масло, тунговое масло, масло вернонил (природное масло), подсолнечное масло, арахисовое масло, оливковое масло, масло из соевых листьев, кукурузное масло, рыбий жир, такой как, например, сельдяной жир или сардиновое масло, и циклические терпеновые масла.

Эпоксидированое масло является предпочтительным, эпоксидированное соевое масло и/или эпоксидированное льняное масло.

Растительные масла и их эпоксидирование описаны в Surface Coatings, Vol. 1: 20 - 38 (1983), сущность которого приводится здесь для сравнения.

Эпоксидированные соединения включают сложные диэфиры, триэфиры, олигоэфиры полиспиртов, таких как глицерин, триметилолпропан пентаэритрит, дипентаэритрит, и ненасыщенные жирные кислоты. Жирная кислота таллового масла, такие как жирные кислоты вышеуказанных ненасыщенных масел могут быть использованы в качестве эфирной кислоты.

Если требуется сшивающий агент, имеющий относительно низкую функциональность, преимущество может быть отдано использованию переэтерифицированных жирных кислот, состоящих из жирных кислот указанных масел с моноспиртами. Типичными представителями моноспиртов являются этанол, третичный бутанол, гексанол.

Пригодный сшивающий агент может также состоять, например, из спиртов, содержащих эпоксидную группу, которая может быть этерифицирована карбоновыми кислотами, содержащими одну или более карбоксильных групп. Примером таких пригодных сшивающих агентов являются (сложный) триэфир тримеллитовой кислоты и 3,4-эпоксигексанола или эпоксидированного ненасыщенного жирного спирта. В качестве жирных спиртов может быть использован спиртовой эквивалент жирной кислоты.

Дополнительные сшивающие агенты содержат эпоксидированные жирные бораты. Эти сшивающие агенты могут быть получены взаимодействием жирных спиртов с H3BO3 или BH3 и последующим эпоксидированием продукта реакции традиционным путем.

Другие сшивающие агенты могут быть получены этерификацией ненасыщенных жирных спиртов с фосфорной кислотой. Это может быть осуществлено взаимодействием жирного спирта с P2O5. Другой способ включает переэтерификацию жирного спирта триметилфосфатом. Алифатические сшивающие агенты с функциональными группами фосфористой кислоты могут быть получены аналогичным образом. Например, алифатические сшивающие агенты с функциональными группами фосфористой кислоты могут быть получены взаимодействием фосфористой кислоты с жирным спиртом. Ненасыщенности в жирных цепях могут быть впоследствии эпоксидированы известным образом. Эти сшивающие агенты, содержащие фосфор, оказывают положительное влияние на цвет покрытия. Положительный эффект заключается в восстановлении или предотвращении обесцвечивания в процессе реакции отверждения и/или перегрева.

Другие подходящие сшивающие агенты могут быть получены, например, взаимодействием жирных кислот или жирных аминов с полиглицидиловыми соединениями, такими как, например, триглицидилизоцианурат, (Эпикот) 1001R или диглицилилтерефталат и последовательным эпоксидированием этиленовых ненасыщенных связей традиционным образом,

Далее походящие сшивающие агенты могут быть получены переэтерификацией жирных спиртов диметилкарбонатом или реакцией фосгена с жирными спиртами для получения жирных карбонатов. Жирные карбонаты затем эпоксидируются традиционным образом.

Пригодные сшивающие агенты также включают, например, тиоэфиры эпоксидированных жирных кислот и политиолов.

Другие примеры сшивающих агентов включают жирные амиды, жирные уретаны или жирные мочевинопроизводные, содержащие эпоксидные группы. Эти сшивающие агенты имеют преимущество, т.к. композиции связующего, включающие их, имеют более высокую ТС, чем при использовании сравнимых количеств эпоксидированных масел. Присутствие амидных связей повышает Тс, а более высокая Тс означает улучшенную стабильность при хранении.

Жирные амиды могут быть просто получены взаимодействием ненасыщенных жирных кислот с ди-, три- или полиаминами. Примерами соответствующих аминов являются 1,6-гександиамин, 1,4-циклогександиметиламин, изофорондиамин, 1,4-диаминобутан и 1,5-диамино-2-этиламинопентан, среди других. Ненасыщенные жирные амины затем могут быть эпоксидированы обычным образом. Другой способ получения пригодных жирных амидов заключается во взаимодействии жирных аминов с поликислотами, такими как, например, терефталевая кислота, изофталевая кислота, триметлитовая кислота или 1,4-циклогександикарбоновая кислота. Ненасыщенные жирные амиды затем последовательно эпоксидируются обычным образом. Еще один способ получения эпоксидированных жирных амидов заключается в прямом амидировании эпоксидированных масел. Это может быть достигнуто реакцией полиаминов с эпоксидированным маслом, как описано в J.Am. Oil, Chemists Sor.70., N 5 (1993)., pp. 457-460.

Жирные уретаны могут быть получены взаимодействием ненасыщенных жирных спиртов с ди-, три- или полиизоцианатами и последующим эпоксидированием ненасыщенных жирных цепей.

Жирные мочевиносодержащие соединения могут быть получены взаимодействием ненасыщенных жирных аминов с ди-, три или полиизоцианатами и последующим эпоксидированием жирных цепей. Может использоваться ряд полиизоцианатов. Среди них гексаметилендиизоцианат или его тример, изофорондиизоцианат (ИФДИ) и его тример, дициклогексанметандиизоцианат и тетраметилксилолдиизоцианат (ТМКДИ) являются вполне пригодными.

Во втором варианте осуществления изобретения в качестве сшивающего агента могут быть использованы модифицированные эпоксидированные масла или эпоксидированные алкидные смолы.

Согласно этому второму варианту осуществления изобретения средняя функциональность может быть намного выше, чем в первом варианте осуществления изобретения. Во втором варианте осуществления изобретения эпоксидная функциональность является обычно выше 1,5 преимущественно выше 2,1, и более предпочтительно выше 3 и может быть выше 5. Функциональность обычно является ниже 50 и предпочтительно ниже 40.

Масла могут быть модифицированы, например, моно- и/или полифункциональными эпоксиреакционноспособными соединениями. Примерами таких эпоксиреакционноспособных соединений являются соединения, содержащие карбоксильные группы, соединения, содержащие ангидридные группы, соединения, содержащие аминогруппы или бисфенолы. Примерами этих эпоксиреакционноспособных соединений являются фталевая кислота, изофталевая кислота, пар-трет.бутил-бензойная кислота, терефталевая кислота, бензойная кислота, адипиновая кислота, фталевый ангидрид, гексагидрофталевый ангидрид, тетрагидрофталевый ангидрид, янтарный ангидрид, комбинации таких ангидридов, диаминобутан и диаминогексан и бисфенол A.

Другие пригодные модификации включают уретанизацию масла, содержащего, например, гидроксильную группу, такого как касторовое масло, моно- и диизоцианатами, после чего олигомерные маслоуретаны эпоксидируются обычным образом.

Другими пригодными модифицированными сшивающими агентами являются, например, эпоксидированные уретанизованные масла. Эти масла получаются взаимодействием полиизоцианатов с частично этерифицированными полиолами, как описано в J.of Coatinge Techn, 64, N 815 : 61-64 (December. 1992), суть которого приводится здесь для сравнения. Также масла могут быть эпоксидированы традиционными способами,

Во втором варианте осуществления изобретения далее сшивающие агенты включают в себя эпоксидированные алкидные смолы. Эпоксидированные алкидные смолы могут быть получены переэтерификацией эпоксидированных масел соответствующими компонентами, такими как полиолы и полиалкилэфиры. Алкидные смолы описаны, например, в Encyclapedia of Polymer Screnie and Engineering 1:644-679 (1985).

Можно также эпоксидировать алкидную смолу, содержащую ненасыщенные алифатические цепи (в обычных жирнокислотных цепях), например, надуксусной кислотой.

Пригодные продукты получаются предпочтительно одностадийной или двухстадийной переэтерификацией эпоксидированных масел со смесью полиспиртов и ди- или полиалкилэфиров ди- или поликарбоновых кислот. Например, сначала может быть эпоксидирован метиловый эфир 4-гексеновой кислоты, после чего полученное эпоксидированное масло переэтирифицируется эквимолярным количеством триметилолипропана, причем метанол отгоняется. Впоследствии триметилол-пропановый эфир 4,5-эпоксигексеновой кислоты может быть этерифицирован далее диметилтерефталевой кислотой, причем метанол отгоняется. В результате получается эпоксидированная алкидная смола. Аналогичным образом эпоксидированное масло может быть переэтерифицировано, например, пентаэритритом и одновременно или последовательно диметиладипатом.

Могут быть использованы смеси описанных выше сшивающих агентов, причем они могут комбинироваться в предварительно выбранных соотношениях. Предварительно выбранное соотношение зависит от желаемого применения.

Для того чтобы функционировать в качестве сшивающего агента здесь, эпоксифункциональный сшивающий агент, как таковой, реагирует в процессе отверждения, по крайней мере, в значительной степени. Как правило, реакция должна быть такой, чтобы механические свойства и/или химическая стойкость отвержденного покрытия определялись реакцией отверждения эпоксифункционального сшивающего агента и полимера, реагирующего с ним. В этом отношении и в противоположность порошковым ПВХ-системам настоящие эпоксифункциональные сшивающие агенты, такие как эпоксидированные смолы, не служат в качестве пластификатора и стабилизатора.

В зависимости от желаемого конечного применения сшивающие агенты, описанные выше, могут быть также использованы в комбинации с еще другими сшивающими агентами. Сшивающие агенты, содержащие эпоксидные группы, такие как, например, триглицилилизоцианурат (ТГИЦ), полибисфенол A - эпоксиды, такие как, например, различные (Эпикот) - типы, могут быть использованы в комбинации с сшивающими агентами, описанными здесь выше. Другим классом сшивающих агентов, которые могут быть использованы в таких комбинациях, являются соединения, содержащие (блокированные) изоцианатгруппы, такие как, например, капролактам блокированный изофорондизоцианат тример. Еще дополнительный класс комбинированных сшивающих агентов содержит β- - гидроксилалкиламидные группы, такие как, например, Primid XL 522 (Rohm and Haas). Полифункциональные оксазолины также могут быть использованы в комбинации с эпоксифункциональными сшивающими агентами на основе, по крайней мере, одной алифатической цепи, имеющей эпоксидную функциональность.

Таким образом, относительно количества других сшивающих агентов количество эпоксифункционального агента, содержащего, по крайней мере, одну алифатическую цепь с эпоксидными функциональными группами, является таким, что с помощью этого сшивающего агента получается более 20% сшивания. Более предпочтительно, чтобы более 35% сшивания, и в частности, более 50% сшивания было получено при использовании ранее описанного сшивающего агента, содержащего алифатические цепи.

Хотя сшивающий агент согласно изобретению может быть использован в комбинации с другими сшивающими агентами, предпочтительно использовать сшивающий агент, содержащий алифатические цепи, в качестве основного сшивающего агента, и более предпочтительно в качестве по существу единственного сшивающего агента.

Настоящее изобретение относится к композиции связующего, к порошковой краске, содержащей связующее, а также к покрытию отвержденной порошковой краски на подложке. Композиция связующего обычно определяется как полимерная часть порошковой краски.

Порошковая краска, содержащая композицию связующего согласно изобретению, предпочтительно включает небольшое, но эффективное количество катализатора для реакции отверждения между полимером, способным взаимодействовать с эпоксидными группами, и сшивающим агентом, содержащим эпоксидные группы в алифатической цепи.

Композиция связующего настоящего изобретения, если желательно, может быть представлена в виде однокомпоконентной системы. В однокомпонентной системе большая часть или весь полимер и по существу весь сшивающий агент, содержащий эпоксидированную алифатическую цепь, находится в виде смеси, которая предпочтительно является гомогенной. Такая гомогенная однокомпонентная смесь является предпочтительной, так как при получении композиции порошковой краски из такой смеси требуются незначительные количества жидких компонентов.

Однокомпонентная система связующего может быть получена смещением сшивающего агента с полимером при температуре выше 70oC для образования гомогенной смеси, с последующим охлаждением, дроблением и измельчением смеси до желаемого размера частиц с получением частиц достаточно химически гомогенного порошка.

Сшивающий агент и полимер могут быть смешаны в экструдере и смесителе. Хотя композиция связующего может быть эффективно получена различимыми способами, ее предпочтительно получать смешением полимера и сшивающего агента в стационарном смесителе при повышенной температуре в течение короткого периода времени. Повышенные температуры могут превышать 150oC, а короткие периоды времени могут, например, быть порядка секунд, например, 20 с. Стационарный смеситель является предпочтительным, т.к. низковязкие материалы, такие как немодифицированные эпоксидированные масла, легко смешиваются с полимером. Смешанный продукт затем охлаждается, дробится и измельчается до желаемого размера частиц для получения частиц достаточно химически гомогенного порошка.

В основном размер частиц должен составлять порядка от 0,5 мм до примерно 15 мм. Размеры частиц могут быть в интервале от 1 мм до 12 мм, но в среднем 5-6 мм. Обычно около 80% частиц имеют размер более 1 мм, хотя было отмечено, что размер не является критическим.

Композиция порошковой краски может быть затем получена смешением композиции связующего с катализатором и необязательно пигментом, традиционными наполнителями и другими добавками, и необязательно дополнительными отверждающими агентами при температуре выше точки плавления композиции связующего.

Вместо использования системы связующего в виде одного компонента различные ингредиенты композиции связующего могут быть также смешаны с другими ингредиентами порошковой краски в процессе получения краски.

В этом варианте осуществления изобретения сшивающий агент, который обычно является жидким при 20 - 40oC, может быть добавлен с помощью дозирующего насоса в экструдер, когда полимерная смола экструдируется. Смешение в основном имеет место выше точки (или интервала) плавления полимера. Сшивающий агент также может быть введен в пигмент или наполнитель и впоследствии добавлен к смоле (полимер, способный взаимодействовать с эпоксидными группами) и перемешан так, как в экструдере.

Катализатор и добавки также могут быть добавлены либо к полимеру, либо к сшивающему агенту.

Катализатор и/или отверждающий агент также могут быть добавлены экструзионным методом в процессе получения порошковой краски вместе с пигментами и наполнителями.

Катализатор и добавки, если желательно, могут быть применены как маточная смесь. Такой маточной смесью может быть смесь полимерной смолы, которая способна взаимодействовать с эпоксидными группами, т.е. используемой для композиции связующего, или другой, нереакционноспособной смолы с катализатором и необязательно со всеми или частью добавок.

Затем различные компоненты могут быть смешаны с использованием экструдера или смесителя при температуре в интервале, например, от примерно 70oC до примерно 150oC. Вообще смешение проводится при температурах выше точки плавления или в интервале или выше интервала плавления связующего. В зависимости от используемой температуры и используемого катализатора может быть необходимо проводить смешение и охлаждение быстро. Среднее время пребывания материала в смесительном оборудовании предпочтительно составляет меньше половины времени гелеобразования системы при температуре смешения.

В предпочтительном варианте осуществления изобретения двухкомпонентная система для получения порошковой краски содержит первый компонент в основном из всего или большей части полимера (i) и сшивающего агента (ii), и второго компонента, состоящего в основном из полимера (i) или другого полимера и катализатора для реакции отверждения между полимером (i) и сшивающим агентом (ii) (маточная смесь).

Если полимер маточной смеси не является таким же, как полимер первого компонента, он может быть либо полимером, который будет реагировать с сшивающим агентом, либо по существу нереакционноспособным полимером. Один или оба из компонентов могут содержать обычные добавки, как описано ниже, в частности стабилизаторы или дополнительные утверждающие агенты. Первый компонент, как определено здесь, является по существу "однокомпонентным", как определено выше.

Перспективным является использование смеси кристаллического (сложного) полиэфира с 20-50 мас. % сшивающего агента в качестве первого компонента. Этот вид маточной смеси может быть использован в смеси с дополнительным полимером, который может составить 30 - 70 мас.% композиции связующего. Дополнительный полимер может содержать катализатор или катализатор добавлен отдельно.

Если требуется, время нахождения материала в оборудовании в процессе гомогенизации связующего или композиции порошковой краски может быть выбрано таким, чтобы имела место до некоторой степени реакция между полимером и сшивающим агентом. Степень превращения между полимером и сшивающим агентом будет сокращать реакционное время, необходимое для отверждения композиции порошковой краски, и может увеличить температуру стеклования порошковой краски.

Реакция отверждения между полимером и сшивающим агентом для получения окончательно отвержденного покрытия обычно имеет место в присутствии эффективного количества катализатора. В соответствующих случаях полезно применять дополнительный отверждающий агент. Для композиции связующего - предмета изобретения - требуемое время отверждения может быть легко выбрано регулированием количеств и выбором катализатора и/или отверждающего агента. Значение описанного ранее соотношения полимер-сшивающий агент и количества катализатора рассматривается в Misev, стр. 174 - 233.

Порошковые краски обычно имеют размер частиц менее примерно 90-100 мкм и обычно имеют средний размер частиц около 50 мкм, хотя могут использоваться частицы размером порядка 20 мкм.

Получение порошковых красок и химические реакции их отверждения в основном описаны, например, в Misev, стр. 44 - 54, 148 и 225 - 226.

Для композиции порошкового покрытия - предмета изобретения - можно получить цикл отверждения, например 10 мин при 150oC. При необходимости возможен цикл отверждения 20 мин при 200oC. Количество катализатора, подходящее для реакции, будет выбрано так, чтобы достигались требующиеся растекаемость и отверждение, такие как например, 20 - 30 мин при 160oC или 10 - 15 мин при 180oC, до 5-10 мин при 200oC.

Таким образом, полимер, способный взаимодействовать с эпоксидными группами, сшивающий агент, количество катализатора, если необходимо, и количество дополнительного отверждающего агента (любого) будут выбираться так, чтобы реакция отверждения и основном заканчивалась в течение 30 мин при 200oC.

Следовательно, изобретение также относится к способу получения полного или частичного покрытия на подложке нанесением на нее порошковой смеси, содержащей полимер, способный взаимодействовать с эпоксидными группами (i), сшивающий агент (ii) необязательно, катализатор и необязательно дополнительный отверждающий агент, которые выбирают таким образом, чтобы реакция отверждения в основном заканчивалась в течение 30 мин при 200oC, отверждением покрытия термообработкой в течение достаточного времени при соответствующей температуре для получения отвержденного покрытия, причем количество эпоксифункционального сшивающего агента (ii) является таким, что выше 20% сшивки получается за счет сшивающего агента.

Катализаторы и отверждающие агенты, известные в химии для реакций эпоксид-кислота-, эпоксид-эпоксид, эпоксид-гидроксил и эпоксид-ангидрид, могут быть использованы для композиций порошковых покрытий (красок) на основе композиции связующего по изобретению. Эти катализаторы обычно содержат группы третичного амина или другие основно-нуклеофильные группы.

Для реакции эпоксид-кислота могут быть в принципе использованы соответствующие катализаторы, приведенные в Mades et al, Kineties and Mechanisms of Polyesterifications Advances in Polymer Science, 182-198 (1985).

Алифатический тип эпоксидных групп в сшивающем агенте согласно изобретению является одним из наименее реакционноспособных типов эпоксидных групп. Поэтому достаточное количество катализатора является важным для получения быстроотверждающейся порошковой краски.

Примерами соответствующих классов катализаторов являются N-диалкиламикопиридины, третичные амины, имидазолпроизводные, гуанидины и циклические аминные соединения. Если необходимо, катализаторы могут быть блокированы. Конкретные примеры катализаторов включают в себя N-диметиламинпиридины, бензотриазол, триэтиламин или трифениламин, 4,5-дифенилимидазол, 1-этилимидазол, 2-метилимидазол, этилимидазолкарбоксилат, 5,6-диметилбензилимидазол, 1-бензилимидазол, имидазол или 1,1-карбонилдимидазол, тетраметилгуанидин (ТМГ), изоцианат-ТМГ-аддукты (например, изофорондиизоцианатдитетраметилгуанидин, толонат-НДТ-тетраметилгуанидин или ТМК ДИ ди ТМГ), ацетил-ТМГ, 2-фенил-1,1,3,3-тетраметилгуанидин, 1,5-диаззобицикло[4,3,0] -нон-5-ен- и 1,5,7-триазабицикло[4,4,0] -дек-5-ен. Другие катализаторы включают в себя тетраалкилфосфонийбромид, тетрабутиламмонийфторид, цетилтриэтиламмонийбромид, бензотиазол и литийпроизводные. Литийпроизводными соответственно являются литийалканоляты, такие как литийбутанолят, литийтриазол, литийимидазол и гидроокись лития.

Предпочтительно тетраметилгуанидинсодержащие, имидазолпроизводные, такие как 1-бензилимидазол или 4,5-дифенилимидазол и литийпроизводные в качестве катализатора, потому что покрытия имеют хорошую окраску и хорошую стойкость к перегреву при горячей сушке.

Для реакций эпоксид-ангидрид катализатор обычно не требуется. Тем не менее, может быть выгодным использовать азотсодержащий катализатор, который описан выше.

Для реакций эпоксид-гидроксил в качестве катализатора может быть использована сильная кислота Льюиса. Даже в этом случае может быть использован дополнительный отверждающий агент, такой как, например, полиангидрид. Ангидриды, такие как аддукты тримеллитового ангидрида или сополимеры стирола с малеиновым ангидридом, являются вообще пригодными для этой цели. Порошковые краски, содержащие связующие, состоящие, например, их гидроксилполиэфира, эпоксидированного масла и полиангидридного отверждающего агента, могут быть просто получены при использовании смеси полиэфира (сложного) и эпоксидированного масла как одного компонента. Ангидридный отверждающий агент может быть добавлен при получении порошковой краски.

Для реакций эпоксид-эпоксид в качестве катализатора может быть использована сильная кислота Льюиса, хотя обычно требуется дополнительный отверждающий агент. В качестве дополнительного отверждающего агента могут быть использованы известные отверждающие агенты, которыми являются, например, полиангидриды, дицианодиамиды, дикарбоновые кислоты, гидразины и полифенолы. Преимущественно используются замещенные дициандиамиды, замещенные амины (такие как, например, метилендианилин, 2-фенил-2 имидазолиловый сложный эфир пиромеллитовой или триметиллитовой кислоты), полифенолы и ангидриды (предпочтительно смолистые ангидриды, такие как, например, этиленгликольбистримеллитат).

Количество катализатора обычно составляет от 0,05 до 2 мас.%, предпочтительно от 0,1 до 1,5 мас.%, где массовое проценты берутся по отношению к композиции связующего.

Количества дополнительного отверждающего агента (если используется) составляет в основном 1-15 мас.% по отношению к связующему, предпочтительно 3-10 мас.%.

При необходимости, конечно, в системах порошковых покрытий согласно изобретению могут быть использованы обычные добавки, такие как, например, пигменты, наполнители, деаэрирующие агенты, агенты, активирующие растекаемость, и стабилизаторы. Пигменты включают в себя неорганические пигменты, такие как двуокись титана, сульфид цинка, окись железа и окись хрома, а также органические пигменты, такие как азосоединения. Наполнители включают в себя окислы, силикаты, карбонаты и сульфаты металлов.

В качестве добавок могут быть использованы стабилизаторы, такие как первичные и/или вторичные антиоксиданты и ультрафиолетовые стабилизаторы, такие как, например, хиноны (пространственно затрудненные) фенольные соединения, фосфониты, фосфиты, тиоэфиры (простые) и светостабилизаторы. Для получения порошковых покрытий, которые имеют хорошую стабильность в процессе отверждения, большое значение имеют первичные антиоксиданты. Поэтому порошковая краска предпочтительно содержит эффективное количество стабилизатора, которое обычно составляет 0,1-2 мас.% по отношению к композиции связующего. Стабилизаторы являются хорошо известными, и некоторые из используемых стабилизаторов показаны в примерах.

Деаэрирующие агенты представлены бензойном или циклогександиметанолбисбензоатом. Агенты, активирующие растекаемость, включают среди прочих полиакрилакрилаты, фторуглеводороды и силиконовые масла. Другие добавки включают в себя добавки, которые используются для улучшения трибозаряда, такие как, например, пространственно затрудненные третичные амины.

Порошковые краски согласно изобретению могут быть нанесены обычным образом, например электростатическим напылением порошка на заземленную подложку и отверждением покрытия термообработкой в течение достаточного периода времени при соответствующей температуре. Нанесенный порошок может быть нагрет, например, в газовой печи, электропечи или источником инфракрасного излучения.

Порошковое покрытие, содержащее (сложный) полиэфир и сшивающий агент на основе алифатической цепи (вариант связующего согласно изобретению), обычно имеет лучшую стойкость к пожелтению по сравнению с покрытием, в котором сшивающим агентом является диановая (на основе бисфенола A) эпоксидная смола. Насколько известно, эпоксидированные масла не являются токсикологически подозреваемыми.

Промышленные термоотверждающиеся покрытия из порошковых красок (покрытий), кроме того, в основном описаны в Misiv, стр. 141-173 (1991).

Композиции согласно настоящему изобретению могут быть использованы в порошковых покрытиях для нанесения на металлическую, древесную, пластиковую подложки. Примерами являются промышленные покрытия общего назначения, покрытия для машиностроения, и, например, для жестяного производства, бытового и другого малого оборудования. Кроме того, покрытия являются вполне применимыми в автомобильной промышленности для покрытия наружных и/или внутренних частей транспортных средств, таких как автомобили.

Изобретение дополнительно иллюстрируется следующими неограничивающими примерами.

Примеры

Примеры показывают, что эпоксидированные масла или модифицированные эпоксидированные масла являются превосходными сшивающими агентами в композициях связующего для порошковых красок. Как будет видно из примеров, используются различные полимеры, способные взаимодействовать с эпоксидными группами, включая сложные полиэфиры с кислотными группами, полиакрилат с кислотными группами, простой полиэфир на основе бисфенола A с эпоксидными группами, сложный полиэфир с эпоксидными группами и сложный полиэфир с группами фосфорной кислоты. Сшивающий агент комбинировался также с полиизоцианатами, (ТГИЦ) и диановой эпоксидной смолой, были получены используемые композиции. Примеры показывают, что эпоксифункциональный сшивающий агент, содержащий, по крайней мере, одну эпоксидированную алифатическую цепь, мог быть использован с специально подготовленными полимерами, так же как с обычными полимерами для порошковых красок.

Если не указано особо, в примерах получения порошковых красок, содержащих связующее, включено охлаждение экструдированного связующего с пигментами, дробление охлажденного продукта и измельчение дробленного продукта для получения порошковых частиц, способных наносится электростатически на заземленную металлическую подложку. Если не указано особо, использовались стальные пластины с воронением с одной стороны. Размеры были 0,8 х 102 х 152 мм.

В таблицах, если не указано особо, время дается в минутах ('). Большинство испытаний, например, описано в Misev, стр. 284-303.

Получение сложнополиэфирной смолы N 1

В реакционный сосуд (3 л), оборудованный термометром, мешалкой и дистилляционной системой, было загружено 1,39 мас. ч. триметилолпропана, 55,3 мас. ч. терефталевой кислоты, 37,0 мас. ч. тетраметилметангликоля, 0,05 мас. % и дибутилолово-оксида и 0,05 мас.% триснонилфенилфосфита. После перемешивания реакционной смеси и легкой продувки азотом температура была поднята до 170oC, и образовалась вода. Температура была постепенно увеличена до максимума в 245oC, и вода была отогнана. Реакция продолжалась до получения кислотного числа сложного полиэфира ниже 12 мг КОН/г.

На второй стадии в реакционный сосуд была добавлена изофталевая кислота (6,31 мас. ч.), после чего происходила дальнейшая этерификация, и был получен полимер ("сложнополиэфирная смола N 1"), имеющий кислотное число 25,7. Последняя часть второй стадии процесса была выполнена при пониженном давлении.

Характеристики полученной смолы были:

- кислотное число 26 мг КОН/г

- функциональность, 2,75

- вязкость 1800 gПА • с (по Эмилю, 158oC)

- Tс71oC

Теоретическая - COOH - функциональность дана на основе количества трифункционального мономера и теоретической молекулярной массы.

Получение сложнополиэфирной смолы N 2

Вышеуказанный процесс был повторен, за исключением того, что было использовано 1,43 мас. ч. триметилолпропана, 53,04 мас. ч. терефталевой кислоты, 36,71 мас. ч. тетраметилметангликоля и 8,83 мас. ч. изофталевой кислоты. Полученная смола имела следующие характеристики:

- кислотное число 24 мг КОН/г

- функциональность 3,0

- вязкость 3700 gПа • с (по Эмилю, 158oC)

- Tс 73oC

Получение сложнополиэфирной смолы N 3

Вышеуказанный процесс был повторен, за исключением того, что было использовано 1,95 мас. ч. триметилолпропана, 55,15 мас. ч. телефталевой кислоты, 36,61 мас. ч. тетраметилметангликоля и 6,29 мас. ч. изофталевой кислоты. Полученная смола имела следующие характеристики:

- кислотное число 23 мг КОН/г

- функциональность 3,25

- вязкость, 6400 gПа•с

- Tс 73oC

Получение полиакрилатной смолы 1

Толуол (31,59 мас. ч.) был загружен в реакционный сосуд, оборудованный термометром, мешалкой, впуском инертного газа и дефлегматором.

В течение 3 ч смесь 52,12 мас. ч. метилметакрилата, 7,83 мас. ч. бутилакрилата, 3,22 мас. ч. акриловой кислоты и 5,05 мас.ч. Luperox 575 была добавлена к 31,59 мас. ч. толуола при температуре кипения. После добавления смеси мономеров реакционная смесь перемешивалась в течение 2 ч, после чего было добавлено 0,19 мас. ч. Luperox 575. Перемешивание затем было еще продолжено в течение 2 ч, после чего летучие компоненты были удалены вакуумной перегонкой. Расплавленная смола была вылита и охлаждена. Полученная смола имела следующие характеристики:

- кислотное число 39 мг КОН/г

- вязкость: 405 gПА•с

- Tс 58oC

Получение сшивающего агента 1

1500 мас. ч. смеси перегнанных олеиновых кислот, 250 мас. ч. триметилпропана и 200 мас. ч. ксилола было загружено в реакционный сосуд (3 л), оборудованный мешалкой, впуском инертного газа, термометром и дефлегматором с сепаратором азеотропной воды. Вода была удалена, когда температура была постепенно повышена до 240oC в условиях перегонки. Как только кислотное число упало ниже 10 мг КОН/г, было добавлено 0,1 мас. ч. дибутилолоксида. При кислотном числе менее или равном 5 была проведена вакуумная перегонка до полного удаления ксилола. В результате была получена светло-коричневая низковязкая жидкость с кислотным числом менее или равном 5. Полученное масло было эпоксидировано следующим образом. Раствор ацетата натрия (10,0 г) в растворе над уксусной кислоты (107 г 32% раствора) был добавлен по каплям к раствору триметилолпропантриолеата (100,0 г 0,109 моля) в CHCl3 (100 г). Температура поддерживалась в пределах 45-50oC легким охлаждением. После добавления смесь перемешивалась в течение 5 ч при температуре приблизительно 45-50oC. После охлаждения CHCl3 был испарен, и эпоксидированное масло было смешано с толуолом. После промывки 5% раствором NaHCO3 и водой органический слой был высушен сульфатом магния. После выпаривания в роторном испарителе (приблизительно 5 мбар, 40oC) был получен практически бесцветный конечный продукт. Полученный продукт имел эпоксиэквивалентную массу (э.э.м) 372 г, эпоксифункциональность 2,7 и содержание кислорода оксирановой группы (% 0) 4,3%.

Пример 1. Получение порошковой краски

Сложнополиэфирная смола 1 (181,7 ч. по массе) была загружена при 120oC в смеситель. После того, как смола полностью расплавилась, в смоле был диспергирован белый пигмент двуокиси титана (100 мас. ч. KRO NOS 2160). Затем было добавлено и введено в смолу 3 мас. ч. агента, активирующего растекаемость (Resiflow PV5; Worlie) 1,5 мас. ч. бензоина ("дегазирующий" или "деаэрирующий" агент) и 1 мас. ч. стабилизатора (ирганокс 1010, Ciba Geigy). Затем было добавлено 18,3 мас. ч. эпоксидированного льняного масла (далее иногда называемое "ELO" с функциональностью 6-8 Lan Kroflex: Harcross Chemicals э.э.м. = 180, % 0 = 8,9) и затем 1 мас. часть тетраметилгуанидина (ТМГ) Janssen (himica). Полученный продукт был охлажден, раздроблен, измельчен в порошок и просеян до максимального размера частиц 90 мкм. Композиция порошковой краски (покрытия) была нанесена электростатически на заземленную металлическую подложку, и нанесенное покрытие было отверждено в течение 10 мин при 200oC.

Пример II. Получение порошковой краски

Пример 1 был повторен, за исключением того, что было использовано 176,5 мас. ч. (вместо 181,7 мас. ч.) сложнополиэфирной смолы N 1 и 23,5 мас. ч. эпоксидированного соевого масла (далее иногда обозначенного как "ЭСМ") с функциональностью 4-5 (Эденол (Edenol) 82R; HenKel (э.э.м.= 240, % 0 = 6,7) (вместо эпоксидированного льняного масла).

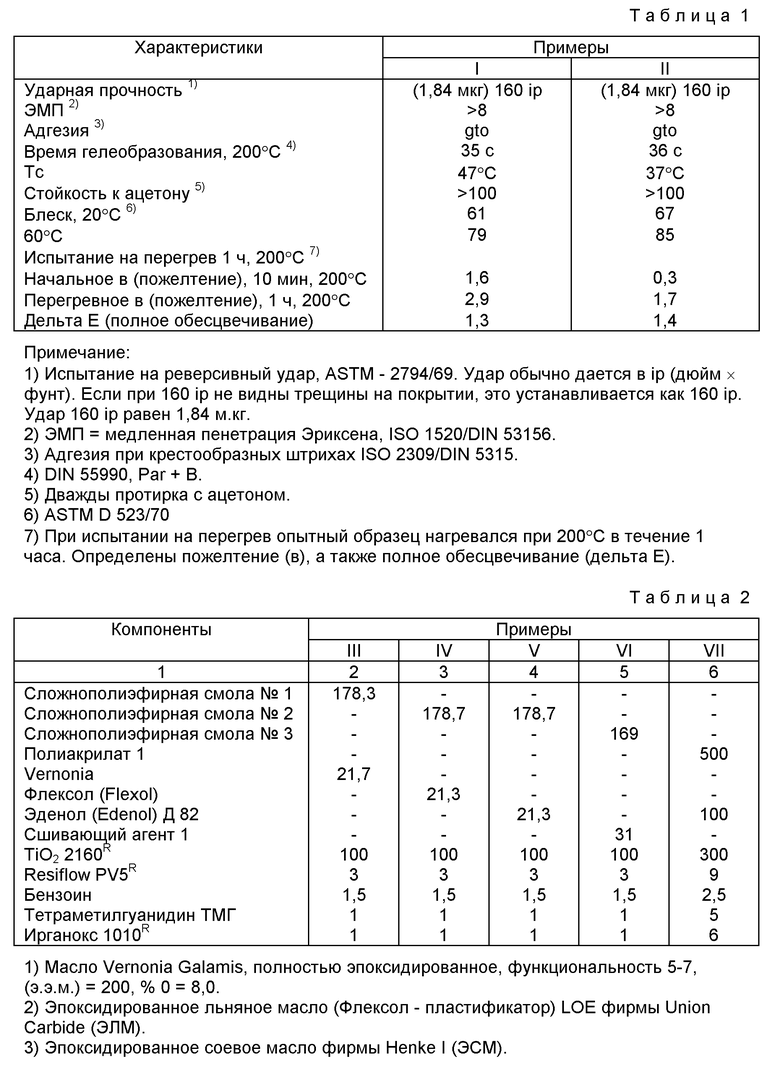

Характеристики порошковых покрытий, полученных из порошковых красок Примеров I и II, сведены в таблице 1.

Как видно из этого примера, порошковые краски согласно изобретению показали превосходные характеристики.

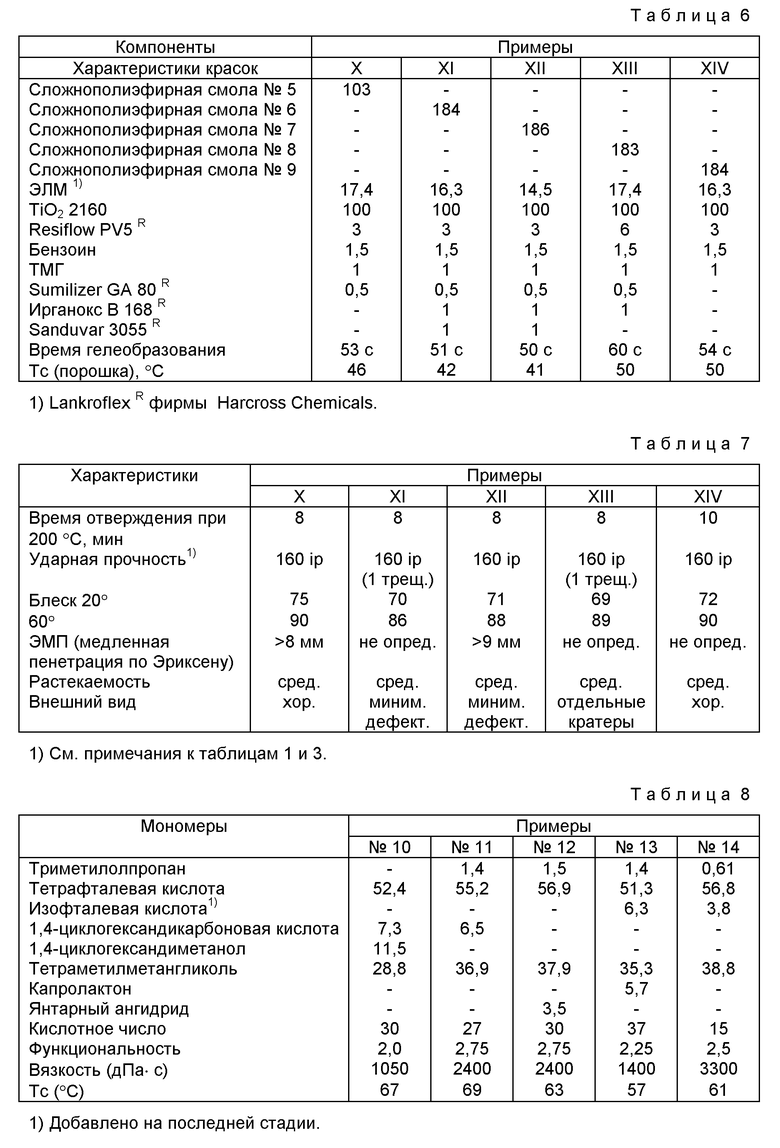

Примеры III - VII

Порошковые краски были получены аналогично Примерам I и II. Композиции этих порошковых красок приводятся в таблице 2. Характеристики отвержденных покрытий, полученных из этих красок, сведены в таблице 3. Отверждаемые покрытия были отверждены нагреванием нанесенных порошковых покрытий при 200oC в течение периодов времени, представленных в таблице 3.

Получение сложного полиэфира N 4

Аналогично получению сложного полиэфира N 1 смола N 4 была получена из 1,34 мас. ч. триметилолпропана, 55,82 мас. ч. терефталевой кислоты, 37,1 мас. ч. тетраметилметангликоля и 5,0 мас. ч. изофталевой кислоты.

Смола имела кислотное число 21,6 мг КОН/г, карбоксильную функциональность 3, вязкость 4400 gПа•с и Tс 74,5oC.

Пример VIII

Порошковая краска была получена из смолы 4 (179,6 мас. ч.) и ЭСМ (20,4 ч. по массе эпоксидированного соевого масла, Эденол Д8 2, фирма HenkeI) в комбинации с толонатом HDTR (3,3 мас. ч., тример гександиизоцианата, сшивающий агент, содержащий изоцианатные группы, фирма Rhone Poulenc). Остальные ингредиенты композиции (кроме смолы и сшивающего агента, указанных выше) были как в Примере 1. Время гелеобразования порошка было 37 с.

После отверждения в течение 10 мин при 200oC и 15 мин при 180oC получалось покрытие, имеющее следующее характеристики: ударная прочность 1,84 м•кг. ЭМП более 8 мм, стойкость к ацетону более 300, блеск при 20oС - 56, при 60oC - 86. Результаты показывают, что изоцианатный сшивающий агент дает улучшенную химическую стойкость.

Пример IX

Две композиции порошковой краски были получены на основе Uralac P3500 (DSM ResinBV). Кислотное число смолы было 35. Количество ингредиентов было как в примере II, за исключением того, что в сравнительном эксперименте A вместо эпоксидированного соевого масла был использован триглицидилизоцианурат ТГИЦ. Покрытия были затем подвергнуты испытанию на атмосферостойкость (QUV, UVB = 313; согласно ASTM 53-88). Было определено время, когда значение блеска было равно 50% первоначального значения, результаты представлены в таблице 4:

Композиции порошковой краски согласно изобретению давали покрытия, имеющие лучшую атмосферостойкость по сравнению с традиционной системой.

Получение сложных полимеров N 5 - N9

С использованием способа получения, аналогичного способу получения сложнополиэфирнолй смолы N 1, были получены сложнополиэфирные смолы с мономерами, приведенными в таблице N 5 (в частях по массе).

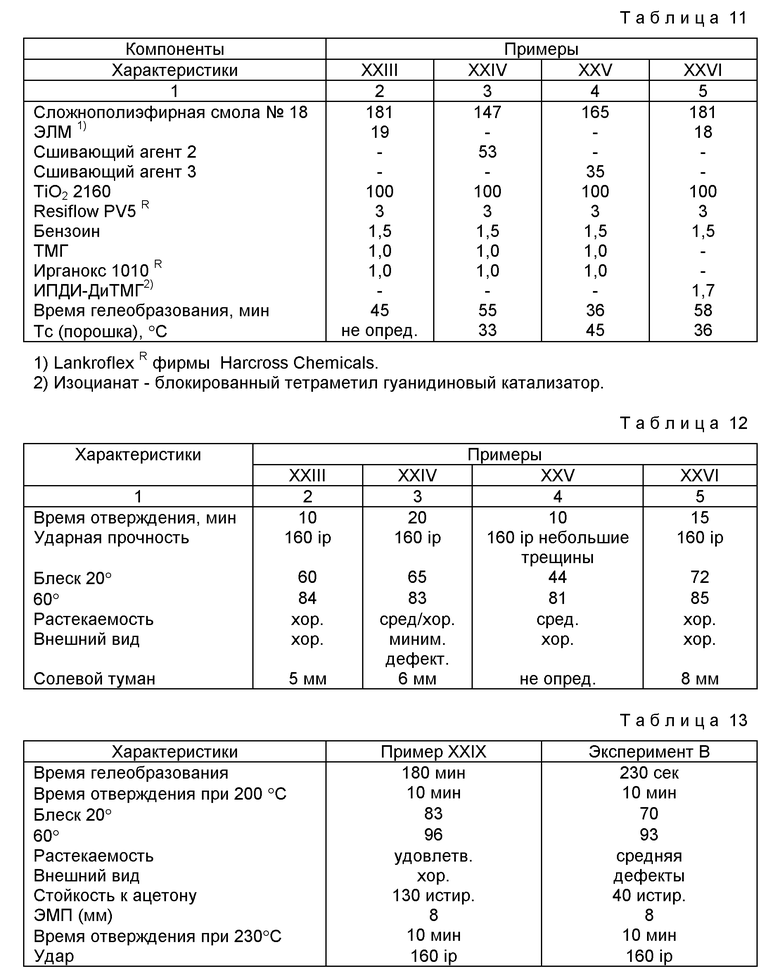

Примеры X - XIV

Порошковые краски были получены из сложнополиэфирных смол с использованием способа, аналогичного способу, описанному в примере I. Другие данные приведены в таблице 6.

Порошковые краски были электростатически нанесены на металлические пластины и отверждены. Результаты даны в таблице 7.

Получение сложнополиэфирных смол NN 10 -14

Сложноэфирные смолы NN 10÷14 были получены аналогично получению смолы 1 с использованием мономеров, приведенных в таблице 8.

Примеры XV - XIX

Порошковые краски были получены из сложнополиэфирных смол с использованием способа, аналогичного способу, описанному в примере I. Другие данные приведены в таблице 9.

Порошковые краски были электростатически нанесены на обезжиренные стальные пластины и отверждены. Результаты даны в таблице 10.

Сложнополиэфирная смола N 15 и Пример XX

Сложнополиэфирная смола N 15 была получена аналогично предыдущим примерам из триметилолпропана (0,51 мас.%), терефталевой кислоты (62 мас.%), этиленгликоля (14,9 мас.%), тетраметилметангликоля (16,8 мас.%) и изофталевой кислоты (5,7 мас.%). Сложнополиэфирная смола N 15 имела кислотное число 23, вязкость 1350 gПа•с (по Эмилю, 158oC) Tc 71oC и теоретическую - COOH- функциональность 2,25.

Смола была смешана с 20% избытком (относительно стехиометрического количества) эпоксидированного льняного масла (Lankroflex, Harcross Chemicals) с эпоксиэквивалентной массой 180) и с обычными добавками в смесителе при 120oC, охлаждена и высажена. Время гелеобразования полученного порошка составило 56 с, а его Tc была 48oC. Порошок показал очень хорошую стабильность при хранении (7 дней, 40oC).

Ударная прочность (160 ip) была получена при отверждении в течение 10 мин. при 180oC.

Сложнополифирная смола N 16 и Пример XXI

Сложнополиэфирная смола N 16 была получена из тетрафталевой кислоты (43,7 ч.), адипиновой кислоты (41,5 ч.) и 1,4-циклогександиметанола (81,4 ч. ). Полученная кристаллическая смола N 16 имела точку плавления 200oC, кислотное число 20 и теоретическую - COOH - функциональность 2.

Эта сложнополиэфирная смола (10 ч.) была переработана в порошковую краску вместе с 18 ч. эпоксидированного льняного масла (Lankroflef Chemicals), 172 частями сложнополиэфирной смолы (кислотное число 25, вязкость 1900 gПа•с, Tc 75oC, получена из 0,5 мол. % ТМП, 21,9 мол.% терефталевой кислоты, 22,4 мол. % тетраметилметангликоля и 2,5 мол.% изофталевой кислоты), и с обычными другими компонентами, как определено в примере. Время гелеобразования было 44 с, а Tc порошковой краски была 36oC.

Отвержденное покрытие (10 мин, 200oC) имело ударную прочность 160 ip, блеск при 20oC - 65 и при 60oС - 85. Его растекаемость была средней, а внешний вид покрытия был хороший.

Получение сложнополиэфирамидной смолы и пример XXII

Сложнополиэфирная смола была получена из триметилолпропана (1,3 мас.%), терефталевой кислоты (58,7 мас.%), тетраметилметангликоля (26,6 мас.%), гексаметиленциамина (7,3 мас.%) и изофталевой кислоты (5,8 мас.%). Смола имела кислотное число 23, Tс 69oC и кислотную функциональность 2,75.

Смола (183 ч.) была переработана с 17,2 ч. ЭЛМ, (Lankroflex, Harcross, эпоксиэквивалентная масса 180) и обычными добавками как определено в примере I, с получением порошковой краски. Время гелеобразования составило 82 с, а Tс порошковой краски 44oC.

Отвержденное покрытие имело хорошую химическую стойкость (более 100 ацетоновых истираний). Расстекаемость была хорошая, т.к. был блеск (20oС, 78, 60oС, 88). ЭМП (медленная пенетрация Эриксена) была хорошей, более 8 мм.

Получение сшивающих агентов 2 и 3

Сшивающий агент 2 был получен следующим образом: эпоксидированное соевое масло (50 мас.%) было смешано при 150oC с 50 мас.% линейного кислотного сложного полиэфира терефталевой кислоты (17,5 мас.%), тетраметилметангликолем (18,5 мол.%) и изофталевой кислотой (2,0 мол.%). Сложный полиэфир имел кислотное число 25 и Tс = 68oC. Было добавлено 0,5 мас.% ТМ I и смесь была выдержана при 150oC в течение 3,5 ч. Полученный продукт имел эпоксиэквивалентную массу 600, % 0 = 2,7, Tс = 0oC и кислотное число менее 1.

Сшивающий агент 3 был получен нагреванием эпоксидированного льняного масла (500 г) с изофталевой кислотой (42 г), пара-трет.бутилбензойной кислоты (60 г) и ТМГ (1) г). Смесь была нагрета до 180oC и затем охлаждена до 150oC за 1,5 ч. Полученный продукт (кислотное число менее 2, эпоксиэквивалентная масса 360, % 0 = 4,4, Tс = -10oC) был охлажден и измельчен.

Сложный полиэфир N 18 и Примеры XXIII - XXVI.

Сложнополиэфирная смола N 18 была получена из 1,04 мас. ч. триметилолпропана, 44,7 мас. ч. терефталевой кислоты, 34,4 мас. ч. тетраметилметангликоля, 2,8 мас. ч. циклогександиметанола и 17,19 мас. ч. изофталевой кислоты. Полученная смола имела кислотное число 27, вязкость 1400 gПа•с. Tс 68oC и функциональность 2,4.

Порошковые краски были получены из несложных сшивающих агентов и сложнополиэфирной смолы N 18 описанным выше способом. Данные представлены в таблице 11.

Порошковые краски были электростатически нанесены на металлические пластины и отверждены при 200oC. Результаты представлены в таблице 12. Испытания, представленные в таблице 12, объясняются так же, как в таблицах 1, 3 и 10.

Сложнополиэфирная смола N 19 и Пример XXVII.

Сложнополиэфирная смола N 19 была получена из 50,8 мас. ч. терефталевой кислоты, 38,9 мас. ч. тетраметилметангликоля, 4,45 мас. ч. адипиновой кислоты и 5,58 мас. ч. триметиллитового ангидрида. Полученный сложный полиэфир имел кислотное число 41, - COOH- функциональность (теоретическую) 4, вязкость 540 gПа•с и Tс 58oC.

Сложный полиэфир (447) мас. ч. был смешан в смесителе с ЭСМ (Эденол Д82 фирмы Henkel) (103 мас. ч.) 300 мас. ч. двуокиси титана и дополнительными обычными добавками, как в примере I. Время гелеобразования было 45 с, а Tс 20oC. Порошковая краска хранилась при 5oC.

Порошковая краска была раздельно электростатически нанесена на три заземленных металлических пластины. Три пластины с порошком были соответственно нагреты для отверждения покрытия. Одна нагревалась до 200oC 8 мин, другая - до 180oC - 10 мин, а третья - до 170oC - 12 мин. В каждом случае порошковое покрытие показывало хорошие свойства. Было найдено, что ударная прочность составляет более 160 p. Блеск был 78% при 20oС и 90% при 60oС.

Растекаемость и внешний вид были хорошими во всех случаях.

Сложнополиэфирная смола N 20 и Пример XXVIII