Изобретение относится к области космической техники, в частности к составным частям летательного аппарата и оборудования, устанавливаемого на нем или внутри него и способам их изготовления, и может быть использовано при изготовлении прецизионных размеростабильных изделий сложной геометрической формы, например фитингов для соединения стержневых элементов ферменных конструкций.

Известна конструкция фитингов и способ их изготовления в составе каркаса, выполненного из слоистого композиционного материала (патент РФ 2352024, H01L 31/18, 2007). Указанный способ и конструкция реализуется в каркасах створок солнечных батарей и элементах космических платформ. Фитинги выполняются из слоистого композиционного материала и являются монолитными. Для увеличения прочности и жесткости конструкция фитинга содержит угловые усиления - косынки.

Недостатками указанной конструкции является большой вес, вызванный дополнительными угловыми усилениями - косынками, низкая прочность конструкции в угловых усилениях при межслоевом сдвиге, а также низкая прочность соединения фитинг-стержень при осевом нагружении ферменной конструкции вследствие наличия только клеевого соединения.

Известный способ изготовления фитингов предусматривает их совместное формование с каркасом солнечной батареи путем укладки слоев препрега углеленты в пресс-формы сборочного стапеля с установкой трубчатых элементов каркаса.

Недостатком указанного способа изготовления фитингов является наличие технологического стыка слоев препрега - косынки. В этом случае косынка должна быть достаточных размеров для обеспечения высокого уровня прочности и жесткости, что увеличивает вес конструкции и ее габаритные размеры.

Технической задачей является создание конструкции и способа ее изготовления, позволяющих добиться увеличения прочности и жесткости конструкции во всех направлениях при обеспечении минимального веса и габаритов фитинга и угловых усилений, а также увеличение прочности соединения фитинг - стержень. Решение данной задачи позволяет признать предложенную совокупность объектов как удовлетворяющую требованию единства изобретения.

Задача решается следующим образом.

Фитинг из слоистого композиционного материала состоит из трубчатых элементов, выполненных из углепластика. Трубчатые элементы пересекаются между собой и имеют усиления в угловых пересечениях - угловые усиления. Новым является то, что стенки трубчатых элементов имеют равную толщину, а угловые пересечения элементов имеют зону утолщения, образующую механические упоры для стержней или труб.

Решение задачи в способе достигается тем, что фитинг из слоистого композиционного материала изготавливается послойной укладкой слоев углепластика. Новым является то, что каждый слой для трубчатых элементов располагается по спирали встык. Каждый последующий слой трубчатых элементов смещен относительно предыдущего в плоскости, перпендикулярной оси трубчатых элементов, на 180° и имеет противоположное направление вращения. Укладка слоев углепластика зоны утолщения состоит из чередующихся слоев трубчатых элементов и слоев зоны утолщения. Каждый слой зоны утолщения смещен относительно предыдущего слоя зоны утолщения в плоскости, проходящей через оси трубчатых элементов, на 180°.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является уменьшение веса конструкции фитинга, увеличение ее прочности за счет наличия внутренней зоны утолщения и увеличение прочности соединения фитинг-стержень за счет наличия механического упора, а также устранение технологических ограничений по созданию усилений конструкции, ведущих к увеличению габаритных размеров и веса конструкции.

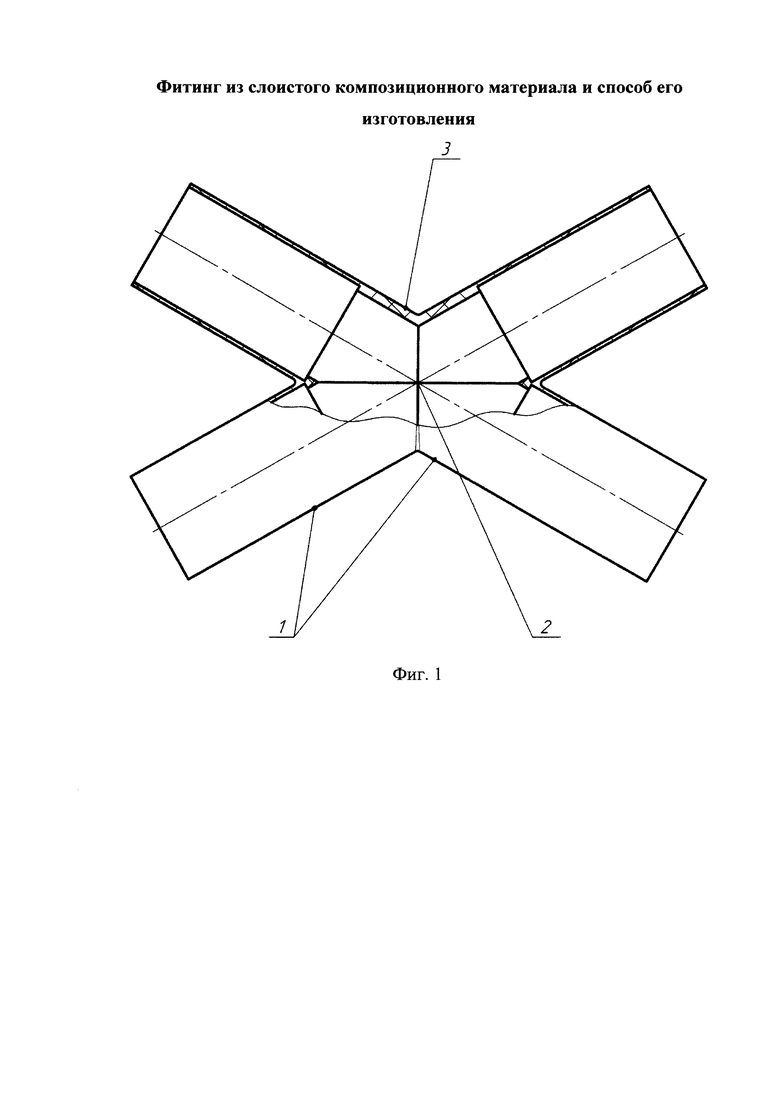

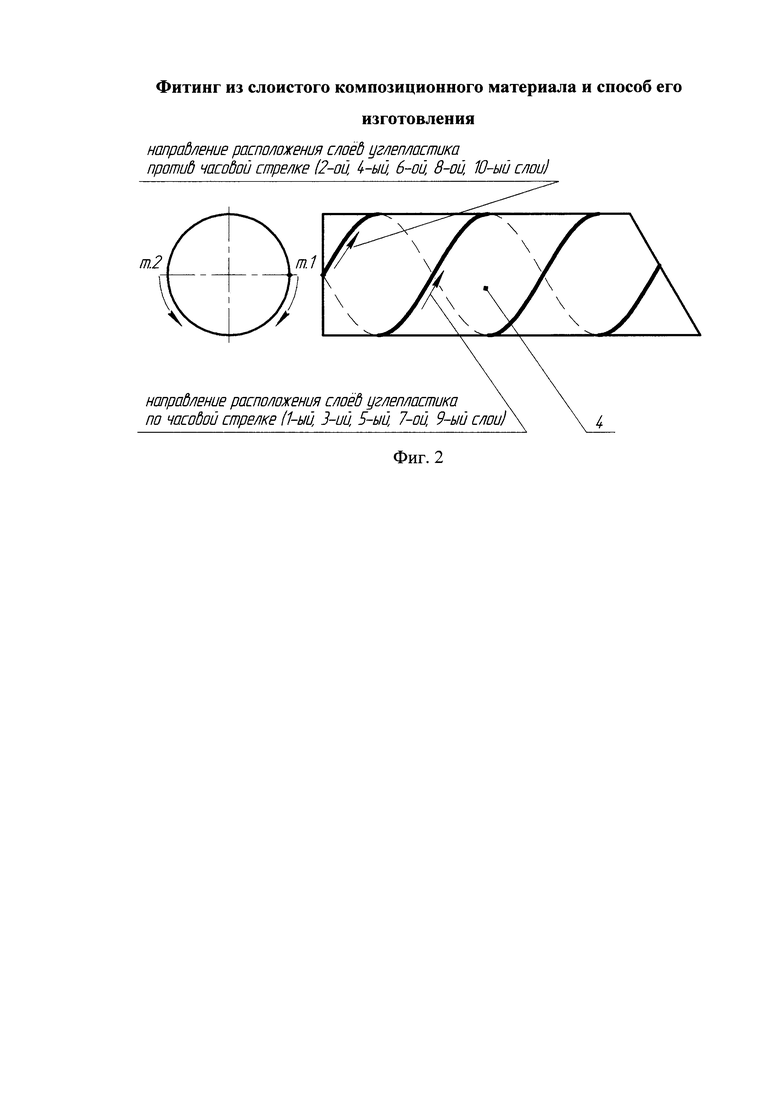

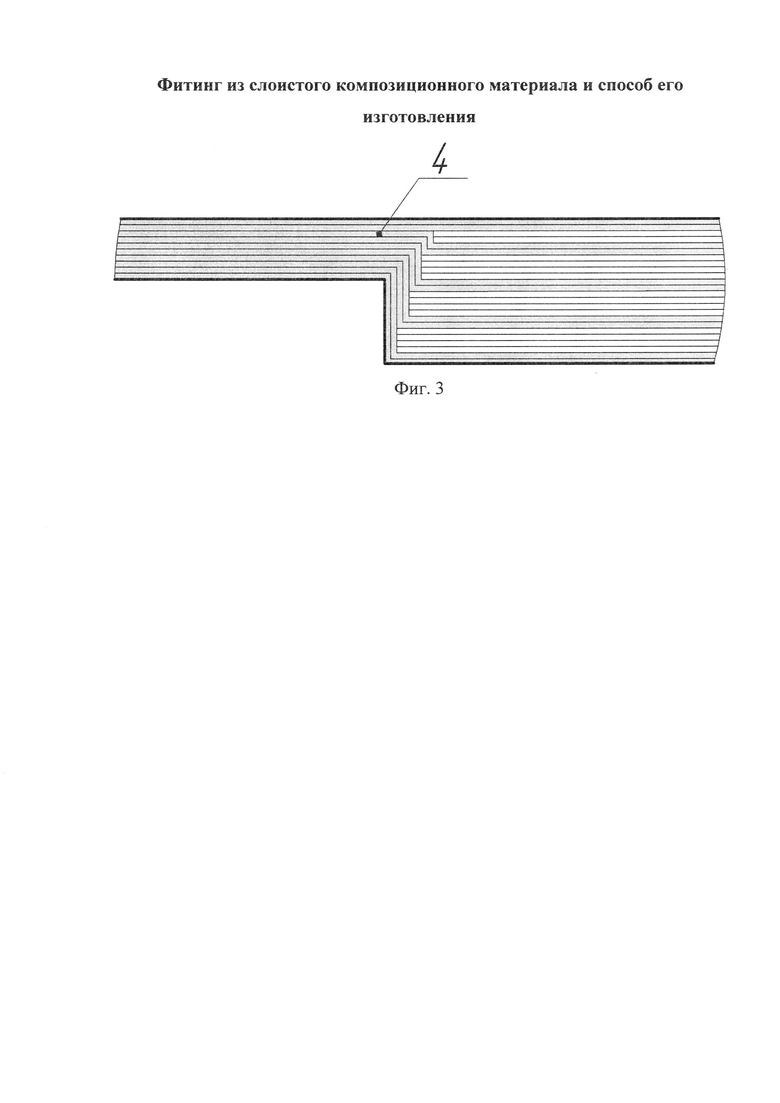

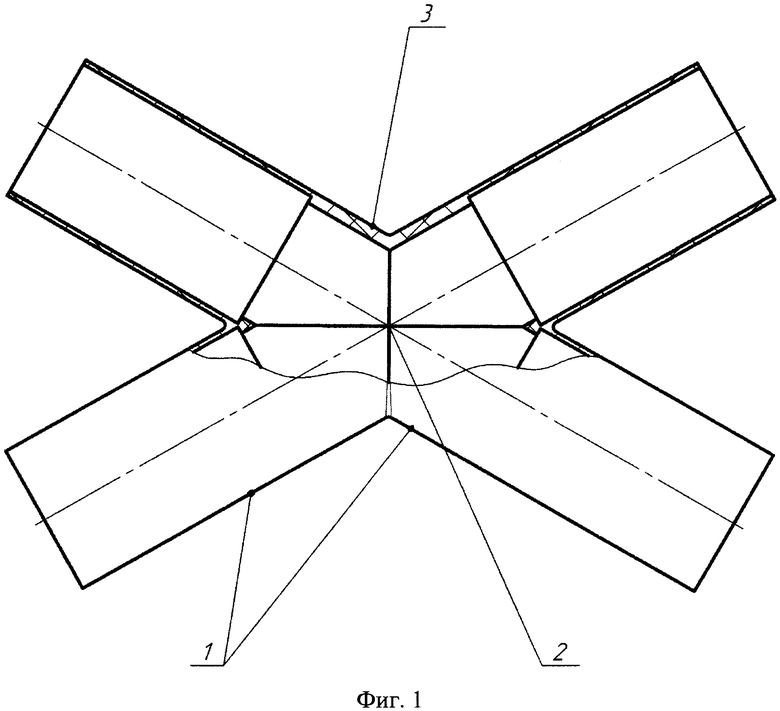

Фитинг из слоистого композиционного материала и способ его изготовления представлены на фиг. 1, 2 и 3.

На фиг. 1 изображен общий вид конструкции фитинга из слоистого композиционного материала (углепластика).

На фиг. 2 показан способ укладки слоев углепластика.

На фиг. 3 показано возможное чередование слоев углепластика трубчатых элементов и зоны утолщения.

Фитинг из слоистого композиционного материала (фиг. 1) содержит трубчатые элементы 1, выполненные из углепластика. Стенки трубчатых элементов 1 выполнены равной толщины и имеют усиления в угловых пересечениях в виде зоны утолщения 2, образующие механические упоры 3 для установки стержней.

Способ изготовления фитинга из слоистого композиционного материала (фиг. 2) включает послойную укладку слоев 4 (фиг. 3) углепластика. При этом каждый слой для трубчатых элементов располагается по спирали встык. Каждый последующий слой 4 трубчатых элементов 1 смещен относительно предыдущего в плоскости, перпендикулярной оси трубчатых элементов 1, на 180° и имеет противоположное направление вращения. Укладка слоев 4 углепластика материала зоны утолщения 2 состоит из чередующихся слоев 4 трубчатых элементов 1 и слоев зоны утолщения 2. Каждый слой 4 зоны утолщения 2 смещен относительно предыдущего слоя 4 зоны утолщения 2 в плоскости, проходящей через оси трубчатых элементов 1, на 180°.

Конструкция работает следующим образом. Фитинг из слоистого композиционного материала в конструкции антенного рефлектора соединяется со стержнями ферменной конструкции и выступает в роли узла их сочленения. Стержни ферменной конструкции устанавливаются непосредственно в трубчатые элементы 1 до их присоединения к механическим упорам 3, образованным разностью толщины трубчатых элементов 1 и зоны утолщения 2, и фиксируются при помощи клеевых, механических или клеемеханических соединений. Механические упоры 3 ограничивают ход стержней ферменной конструкции при их установке в фитинг, а зона утолщения придает дополнительную прочность и жесткость конструкции фитинга.

Способ реализуется следующим образом. На оправку для формования (на фиг не показано) последовательно укладываются слои углепластика (в данном случае - сухой армирующий материал 4). При этом каждый слой 4 для трубчатых элементов 1 располагается по спирали встык. Укладка каждого последующего слоя 4 трубчатых элементов 1 смещена относительно предыдущего в плоскости, перпендикулярной оси трубчатых элементов 1, на 180° и имеет противоположное направление вращения. Укладка слоев 4 армирующего материала зоны утолщения 2 осуществляется чередованием слоев 4 трубчатых элементов 1 и слоев 4 зоны утолщения 2, например два к двум и два к четырем (в зависимости от конструкторских требований). Укладка каждого слоя 4 зоны утолщения 2 смещается относительно предыдущего слоя 4 зоны утолщения 2 в плоскости, проходящей через оси трубчатых элементов 1, на 180°. После завершения процесса укладки оправку с армирующим материалом помещают в технологическую оснастку для формования и пропитывают органическим связующим под давлением. Отверждают связующее по заданному температурному режиму, вынимают из технологической оснастки оправку, снимают с оправки изделие и проводят его механическую доводку.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ КАРКАСОВ СОЛНЕЧНЫХ БАТАРЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ КАРКАСА | 2007 |

|

RU2352024C2 |

| СПОРТИВНЫЙ ШЕСТ ДЛЯ ПРЫЖКОВ В ВЫСОТУ И ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2050879C1 |

| ОБОЛОЧКА ОТСЕКА ГЕРМЕТИЧНОГО ФЮЗЕЛЯЖА МАГИСТРАЛЬНОГО САМОЛЕТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2475412C1 |

| БЕГОВАЯ КАЧАЛКА | 1993 |

|

RU2062727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ КОМПОЗИТНЫХ ДЕТАЛЕЙ С ЗАМКНУТЫМ КОНТУРОМ | 2019 |

|

RU2705964C1 |

| КОМПОЗИТНАЯ СТОЛБЧАТАЯ КОНСТРУКЦИЯ, СОДЕРЖАЩАЯ ПРИКЛЕЕННУЮ АРМАТУРУ, И СПОСОБ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2615705C2 |

| ФЕРМЕННАЯ НЕРВЮРА КРЫЛА С КОМПОЗИЦИОННЫМИ СТОЙКАМИ | 2017 |

|

RU2661661C1 |

| КОМПОЗИТНАЯ РАЗМЕРОСТАБИЛЬНАЯ ПЛАТФОРМА | 2006 |

|

RU2312771C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| КРЫЛО ШИРОКОФЮЗЕЛЯЖНОГО ДАЛЬНЕМАГИСТРАЛЬНОГО САМОЛЕТА | 2024 |

|

RU2838859C1 |

Изобретение относится к области космической техники, в частности к составным частям летательного аппарата и оборудования, установленного на нем или внутри, и направлено на повышение прочности соединения. Способ изготовления фитинга из слоистого композиционного материала включает послойную укладку слоев углепластика, каждый слой для трубчатых элементов располагается по спирали встык, причем каждый последующий слой трубчатых элементов смещен относительно предыдущего в плоскости, перпендикулярной оси трубчатых элементов, на 180° и имеет противоположное направление вращения, а укладка слоев углепластика зоны утолщения состоит из чередующихся слоев трубчатых элементов и слоев зоны утолщения, причем каждый слой зоны утолщения смещен относительно предыдущего слоя зоны утолщения в плоскости, проходящей через оси трубчатых элементов, на 180°. 1 з.п. ф-лы, 3 ил.

1. Способ изготовления фитинга из слоистого композиционного материала, включающий послойную укладку слоев углепластика, отличающийся тем, что каждый слой для трубчатых элементов располагается по спирали встык, причем каждый последующий слой трубчатых элементов смещен относительно предыдущего в плоскости, перпендикулярной оси трубчатых элементов, на 180° и имеет противоположное направление вращения, а укладка слоев углепластика зоны утолщения состоит из чередующихся слоев трубчатых элементов и слоев зоны утолщения, причем каждый слой зоны утолщения смещен относительно предыдущего слоя зоны утолщения в плоскости, проходящей через оси трубчатых элементов, на 180°.

2. Способ по п.1, отличающийся тем, что фитинг выполняют из трубчатых элементов, стенки которых имеют равную толщину, а угловые пересечения утолщены и образуют механические упоры.

| US 5624519 A, 29.04.1997 | |||

| КОНСТРУКЦИЯ КАРКАСОВ СОЛНЕЧНЫХ БАТАРЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ КАРКАСА | 2007 |

|

RU2352024C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ГРУШ | 2014 |

|

RU2566034C1 |

Авторы

Даты

2017-08-29—Публикация

2015-12-23—Подача