ОБЛАСТЬ ТЕХНИКИ

[0001] Описанные здесь варианты осуществления изобретения относится в целом к материалу покрытия для электрооборудования, способу получения материала покрытия для электрооборудования и закрытому изолирующему устройству.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Проблемой закрытых изолирующих устройств, таких как газонепроницаемое распределительное устройство, в котором поддерживаемый изолятором высоковольтный проводник находится в корпусе, герметично заполненном изолирующим газом, является миниатюризация путем рационализации конструкции изоляции или трехфазного подключения для уменьшения расходов и снижения нагрузки на окружающую среду.

[0003] Размер металлического корпуса закрытого изолирующего устройства определяется конструкцией изоляции, тепловым расчетом или тому подобным. Одним из вопросов при проектировании изоляции является учет влияния на характеристики изоляции присутствия (прилипания) инородных тел на внутренней поверхности металлического корпуса.

[0004] Когда внутри металлического корпуса, в котором заключен поддерживаемый изолятором высоковольтный проводник и который герметично заполнен изолирующим газом, присутствуют инородные тела, то из-за взаимодействия между электрическими зарядами, поступающими от металлического корпуса или тому подобного, и рабочим напряжением возникает сила, действующая на эти инородные тела. Таким образом, иногда инородные тела перемещаются внутри металлического корпуса.

[0005] Когда закрытое изолирующее устройство миниатюризировано, электрическое поле на внутренней поверхности металлического корпуса усиливается, и поэтому движение инородных тел, имеющихся внутри металлического корпуса, склонно становиться более активным. Инородные тела при их чрезмерном движении внутри металлического корпуса иногда отрицательно влияют на характеристики изоляции. Кроме того, при удлиненной форме инородных тел они движутся более интенсивно и, тем самым, сильнее влияют на характеристики изоляции.

[0006] Поэтому для предотвращения попадания удлиненных инородных тел внутрь металлического корпуса разработан, например, способ управления инородными телами для их удаления в процессе производства, чтобы тем самым усилить контроль за инородными телами. Кроме того, необходимо рассчитать напряженность электрического поля на внутренней поверхности металлического корпуса при приложения рабочего напряжения таким образом, чтобы не допустить «всплывания» сложно контролируемых мелких инородных тел на высоту, учитываемую при проектировании или большую, и их перемещения. При этом под высотой понимается расстояние между внутренней поверхностью металлического корпуса и инородным телом.

[0007] Напряженность электрического поля на внутренней поверхности металлического корпуса зависит от расстояния между высоковольтным проводником и внутренней поверхностью металлического корпуса. Поэтому, чтобы уменьшить высоту всплывания инородных тел, необходимо увеличить размер металлического корпуса. Это становится фактором, препятствующим миниатюризации закрытого изолирующего устройства.

[0008] В качестве способа ослабления влияния инородных тел существует способ подавления перемещения инородных тел путем покрытия внутренней поверхности металлического корпуса стойким изоляционным материалом. При покрытии внутренней поверхности металлического корпуса стойким изоляционным материалом поступление электрических зарядов от внутренней поверхности металлического корпуса к инородным телам подавляется, затрудняя их движение. При этом следует поддерживать объемное удельное сопротивление стойкого изоляционного материала для покрытия на значении, способном подавлять движение инородных тел.

РЕЛЕВАНТНЫЕ ССЫЛКИ

[0009] ПАТЕНТНЫЕ ПУБЛИКАЦИИ

1: Японский патент 3028975

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0010] Однако в случае использования обычного стойкого изоляционного материала вероятно повышение напряженности электрического поля в местах контакта инородных тел, изолирующего газа и стойкого изоляционного материала. Когда напряженность электрического поля повышается, вблизи инородного тела происходит частичный разряд, который доставляет электрические заряды к инородному телу.

[0011] Когда происходит частичный разряд, инородное тело внезапно перемещается на большее расстояние, что влияет на характеристики изоляции. Кроме того, при возникновении перенапряжения, например, грозового перенапряжения, когда электрическое поле на внутренней поверхности металлического корпуса становится сильнее, электрическое поле в местах его концентрации иногда становится очень высоким, так что инородные тела внезапно перемещаются на значительные расстояния.

[0012] Чтобы подавить внезапное движение инородных тел на большие расстояния, необходимо ослабить концентрирование электрического поля между стойким изоляционным материалом и инородным телом, тем самым помешав возникновению частичного разряда и автоэлектронной эмиссии. Кроме того, повышенное напряжение, такое как грозовой импульс, приводит к частичному разряду, заставляющему инородное тело двигаться.

[0013] Проблема, решаемая настоящим изобретением, заключается в том, чтобы разработать материал покрытия для электрооборудования, способ получения материала покрытия для электрооборудования и закрытое изолирующее устройство, способные подавлять всплывание и перемещение инородных тел в электрооборудовании.

[0014] В одном варианте осуществления материал покрытия для электрооборудования включает в себя матрицу, состоящую из эпоксидной смолы, и первый наполнитель, содержащийся диспергированным в смоле матрицы и состоящий из вискеров (нитевидных кристаллов или «усов») с полупроводниковым удельным объемным сопротивлением. Материал покрытия для электрооборудования дополнительно включает второй наполнитель, содержащийся диспергированным в смоле матрицы и состоящий из частиц с полупроводниковым объемным удельным сопротивлением, и третий наполнитель, содержащийся диспергированным в смоле матрицы и состоящий из плоского, волокнистого или пластинчатого вещества с изоляционными свойствами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0015] Фиг. 1 является видом в перспективе, схематически иллюстрирующим первый наполнитель, содержащийся в материале покрытия для электрооборудования в одном варианте осуществления.

Фиг. 2 является видом, схематически иллюстрирующим строение материала покрытия для электрооборудования в этом варианте осуществления для пояснения пути тока, образуемого первым наполнителем и вторым наполнителем.

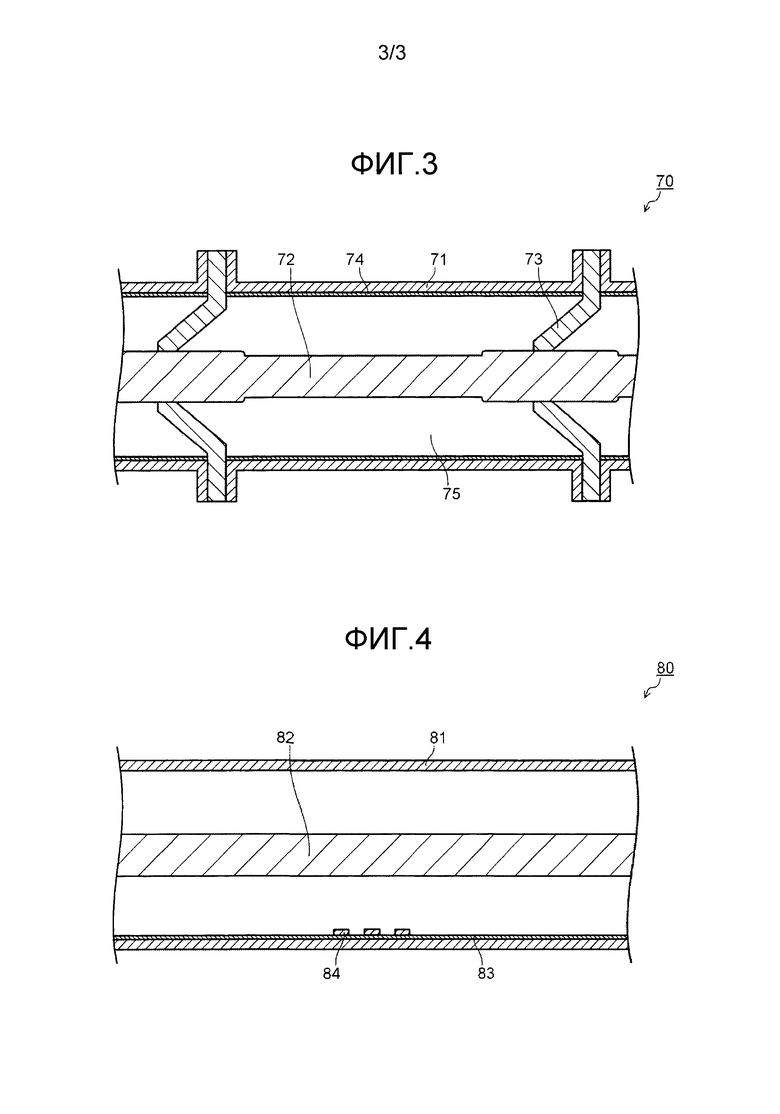

Фиг. 3 является видом, иллюстрирующим электрооборудование, выполненное со слоем покрытия, образованным с использованием материала покрытия для электрооборудования в этом варианте осуществления, причем показан фрагмент оборудования в сечении.

Фиг. 4 является видом, иллюстрирующим сечение контрольно-измерительного устройства, использовавшегося для оценки вызывающего всплывание инородных тел электрического поля.

ПОДРОБНОЕ ОПИСАНИЕ

[0016] Далее с обращением к чертежам описывается один вариант осуществления настоящего изобретения.

[0017] Материал покрытия для электрооборудования в этом варианте осуществления содержит первый наполнитель, второй наполнитель и третий наполнитель, которые диспергированы в смоле матрицы. Смола матрицы находится в состоянии вязкой жидкости и отверждается при добавлении в нее отвердителя.

[0018] Эпоксидная смола выполнена из эпокси-соединения с двумя или более эпоксидными группами на молекулу. В качестве эпокси-соединения можно использоваться по желанию любое соединение, если только оно содержит в одной молекуле два или более трехзвенных кольца, каждое из которых состоит из двух атомов углерода и одного атома кислорода и способно к отверждению, и его тип особо не ограничивается.

[0019] Примеры эпоксидной смолы включают: эпоксидные смолы на основе простого глицидилового эфира, такие как эпоксидная смола на основе бисфенола А, эпоксидная смола на основе бромированного бисфенола А, эпоксидная смола на основе гидрированного бисфенола А, эпоксидная смола на основе бисфенола F, эпоксидная смола на основе бисфенола S, эпоксидная смола на основе бисфенола AF, эпоксидная смола бифенильного типа, эпоксидная смола на основе нафталина, эпоксидная смола на основе флуорена, новолачная эпоксидная смола, эпоксидная смола фенол-новолачного типа, эпоксидная смола ортокрезол-новолачного типа, эпоксидная смола на основе трис(гидроксифенил)метана и эпоксидная смола на основе тетрафенилолэтана; эпоксидные смолы на основе сложного глицидилового эфира, полученные конденсацией эпихлоргидрина и карбоновой кислоты; гетероциклические эпоксидные смолы, такие как эпоксидная смола на основе гидантоина, полученная реакцией триглицидилизоцианата или эпихлоргидрина и гидантоинов, и т.д. Кроме того, в качестве эпоксидной смолы можно использовать любой один тип вышеописанных эпоксидных смол или смесь двух или более типов смол.

[0020] Отвердитель, который отверждает эпоксидную смолу, вступает в химическую реакцию с эпоксидной смолой, в результате отверждая ее. Можно произвольно выбирать любой отвердитель, если только он отверждает эпоксидную смолу, и его тип особо не ограничивается. В качестве отвердителя можно использовать, например, отвердитель на основе амина, отвердитель на основе ангидрида и т.п. В качестве отвердителя на основе амина можно использовать, например, этилендиамин, полиамидоамин или им подобные. В качестве отвердителя на основе ангидрида кислоты можно использовать, например, фталевый ангидрид, гексагидрофталевый ангидрид, 4-метилгексагидрофталевый ангидрид, тетрагидрофталевый ангидрид, 4-метилтетрагидрофталевый ангидрид, тетрабромофталевый ангидрид и т.д.

[0021] Чтобы предотвратить образование пены в смоле матрицы или образующейся при тушении пены, в смолу матрицы можно добавить пеногаситель. Тип пеногасителя особо не ограничивается, но можно использовать пеногаситель на основе диметилсиликона, например, TSA720 (торговое наименование, выпускается Momentive Performance Materials Japan LLC.) или ему подобный.

[0022] Далее, чтобы улучшить технологичность в случае покрытия конструкции материалом покрытия для электрооборудования с использованием кисти или в случае проведения покраски с помощью безвоздушного распылителя, в смолу матрицы можно добавить разбавитель. В качестве разбавителя можно использовать быстросохнущий разбавитель (например, смесь этилацетата и толуола в массовом отношении 8:2) или т.п. Чтобы улучшить вышеописанную технологичность, разбавитель предпочтительно добавляют в количестве 1-10 мас.ч. на 100 мас.ч. эпоксидной смолы.

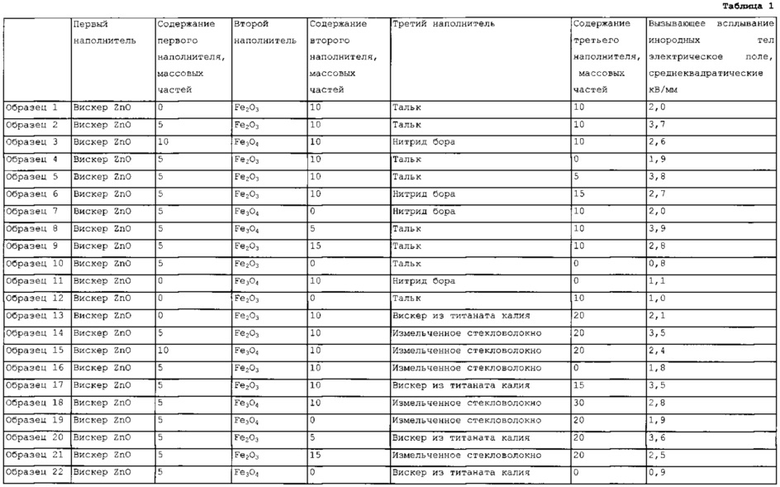

[0023] Первый наполнитель состоит из вискеров («усов») из ZnO с полупроводниковым объемным удельным сопротивлением. Фиг. 1 схематически показывает в перспективном изображении первый наполнитель 10, содержащийся в материале покрытия для электрооборудования в этом варианте осуществления.

[0024] Как показано на фиг. 1, вискер, составляющий первый наполнитель 10, состоит из ядерной части 11 и игловидных кристаллических частей 12, простирающихся от ядерной части 11 в четырех осевых направлениях, и имеет четырехлучевую форму. Объемное удельное сопротивление вискера составляет 1-5000 Ом⋅см. При этом выражение «полупроводниковое объемное удельное сопротивление» означает диапазон от 1×10-3 до 1×105 Ом⋅см.

[0025] Чтобы в смоле матрицы вискер соединялся со вторыми наполнителями, образуя отличный путь тока, длина L игловидной кристаллической части 12 вискера предпочтительно составляет от 2 до 50 мкм, а средний диаметр D (среднеарифметический диаметр) участка игловидной кристаллической части 12 с максимальным диаметром предпочтительно составляет от 0,2 до 3 мкм. В качестве полупроводникового вискера из ZnO можно использовать, например, Pana-Tetra (производство АМТЕС Co., Ltd.).

[0026] Первый наполнитель 10 предпочтительно содержится в количестве 1-60 мас.ч. на 100 мас.ч. смолы матрицы. Содержание первого наполнителя 10 в указанном диапазоне позволяет ему связывать вторые наполнители в смоле матрицы, тем самым образуя отличный путь тока, обеспечивая технологичность окрашивания или подобного.

[0027] При этом поверхность вискера могла быть подвергнута обработке связывающим титанатом или обработке связывающим силаном. При проведении этих обработок можно улучшить смачиваемость смолой матрицы. Обработка связывающим титанатом предпочтительна, независимо от добавления разбавителя в смолу матрицы. С другой стороны, обработка связывающим силаном предпочтительна в случае, когда разбавитель не добавляют в смолу матрицы.

[0028] В качестве титанатного связывающего агента, используемого при обработке связывающим титанатом, можно использовать, например, изопропилтриизостеароил титанат, изопропилтридодецилбензолсульфонил титанат, изопропил-трис(диоктилпирофосфат) титанат, тетраизопропил-бис(диоктилфосфит) титанат, тетраоктил-бис(дитридецилфосфит) титанат, тетра(2,2-диаллилоксиметил-1-бутил)-бис(дитридецил)фосфит титанат, бис(диоктилпирофосфат)оксиацетат титанат или т.п.

[0029] В качестве обработки связывающим титанатом можно применять, например, способ механического смешения вискеров (продукт с необработанной поверхностью) из ZnO вместе с титанатным связывающим агентом, используя емкость, подходящую для смешения порошков. Кроме того, в качестве обработки связывающим титанатом можно применять способ (способ комплексного смешения) добавления титанатного связывающего агента при компаундировании вискеров (продукт с необработанной поверхностью) из ZnO со смолой или т.п.

[0030] В качестве силанового связывающего агента, используемого для обработки связывающим силаном, можно использовать, например, эпоксисилан, аминосилан, винилсилан, метакрилсилан, меркаптосилан, метоксисилан, этоксисилан и т.п.

[0031] В качестве обработки связывающим силаном можно применять, например, способ механического смешения вискеров (продукт с необработанной поверхностью) из ZnO вместе с силановым связывающим агентом, используя емкость, подходящую для смешения порошков. Кроме того, в качестве обработки связывающим силаном можно применять способ (способ комплексного смешения) добавления силанового связывающего агента при компаундировании вискеров (продукт с необработанной поверхностью) из ZnO со смолой или т.п.

[0032] Второй наполнитель состоит из частиц с полупроводниковым объемным удельным сопротивлением. Отметим, что выражение «полупроводниковое объемное удельное сопротивление» имеет тот же смысл, какой указан выше. Второй наполнитель состоит, например, из частиц Fe2O3 или Fe3O4.

[0033] Сначала будет описан наполнитель из Fe2O3. Fe2O3 (плотность примерно 5,2 г/см3) представляет собой красный порошок и как пигмент называется "мумией". Объемное удельное сопротивление Fe2O3 составляет примерно 1×103 Ом⋅см. Средний размер частиц Fe2O3 предпочтительно лежит в интервале от 0,1 до 1 мкм, чтобы обеспечить технологичность окрашивания и т.п. при проявлении характеристик сопротивления изоляции в материале покрытия для электрооборудования. Далее, для отличных характеристик сопротивления изоляции средний размер частиц Fe2O3 предпочтительно составляет от 0,5 до 1 мкм. При этом характеристики сопротивления изоляции означают обеспечение величины объемного удельного сопротивления в интервале примерно от 1×106 до 1×1018 Ом⋅см (это же справедливо и ниже).

[0034] При этом средний размер частиц получается путем обследования сечения заданной смолы, содержащей диспергированный в ней второй наполнитель, в СЭМ (сканирующем электронном микроскопе) и измерения размеров отдельных частиц второго наполнителя и расчета их среднеарифметического значения.

[0035] Наполнитель Fe2O3 предпочтительно содержится в количестве 1-30 мас.ч. на 100 мас.ч. смолы матрицы. Содержание Fe2O3 в этом диапазоне позволяет образовать путь тока в материале покрытия для электрооборудования и обеспечить технологичность окрашивания и т.п.

[0036] Теперь будет описан Fe3O4. Наполнитель Fe3O4 (плотность примерно 5,2 г/см3) представляет собой черный порошок. Объемное удельное сопротивление Fe3O4 составляет примерно 4×10-3 Ом⋅см. Средний размер частиц Fe3O4 предпочтительно составляет от 0,01 до 0,1 мкм, чтобы обеспечить технологичность окрашивания и т.п. при проявлении характеристик сопротивления изоляции в материале покрытия для электрооборудования. Далее, для отличных характеристик сопротивления изоляции средний размер частиц Fe3O4 предпочтительно составляет от 0,05 до 0,08 мкм. Средний размер частиц можно получить тем же способом, что и при использовании Fe2O3 в качестве второго наполнителя.

[0037] Fe3O4 предпочтительно содержится в количестве 1-30 мас.ч. на 100 мас.ч. смолы матрицы. Содержание Fe3O4 в этом диапазоне позволяет образовать путь тока в материале покрытия для электрооборудования и обеспечить технологичность окрашивания и т.п.

[0038] Третий наполнитель состоит из слоистого, волокнистого или пластинчатого вещества с изоляционными свойствами. При этом изоляционные свойства означают, что объемное удельное сопротивление составляет примерно от 1×106 до 1×1018 Ом⋅см.

[0039] Сначала будет описано слоистое вещество. Слоистый третий наполнитель выполнен, например, из талька или нитрида бора (BN).

[0040] Тальк является слоистым соединением, содержащим в качестве основного компонента MgO-SiO2-H2O. Объемное удельное сопротивление талька составляет примерно от 1×1014 до 1×1015 Ом⋅см. Нитрид бора (BN) имеет вид частиц с пластинчатой структурой. Нитрид бора подразделяется, в зависимости от различия в его кристаллической структуре, на гексагональный нитрид бора, ромбоэдрический нитрид бора, кубический нитрид бора, нитрид бора с турбостратной структурой и нитрид бора со структурой вюрцита. Из них предпочтителен гексагональный нитрид бора, являющийся обычным нитридом бора, так как он имеет большое соотношение размеров и высокое сопротивление изоляции и может повысить напряжение пробоя диэлектрического материала.

[0041] При этом в случае использования нитрида бора в качестве слоистого третьего наполнителя можно улучшить, например, теплоизлучательные характеристики в слое покрытия, состоящего из материала покрытия для электрооборудования, так как нитрид бора сам по себе имеет высокую теплопроводность.

[0042] Средний диаметр слоистого вещества предпочтительно составляет от 1 до 50 мкм. Далее, более предпочтительно средний диаметр слоистого вещества составляет от 10 до 30 мкм. Отметим, что если слоистый материал не имеет форму круга, требуется всего лишь, чтобы средняя длина наибольшей прямой линии (называемая далее просто средней длиной прямой линии), проведенной по поверхности слоистого вещества, попадала в вышеуказанный диапазон. Задание среднего диаметра слоистого вещества в этом диапазоне позволяет слоистому третьему наполнителю внедряться в пространство между первым наполнителем и вторым наполнителем, тем самым однородно распределяя первый и второй наполнители в смоле матрицы.

[0043] При этом средний диаметр может быть получен путем обследования продукта с отвержденной смолой в СЭМ (сканирующем электронном микроскопе). Среднюю длину прямой линии также можно получить простым исследованием продукта с отвержденной смолой в СЭМ (сканирующем электронном микроскопе).

[0044] Слоистый третий наполнитель предпочтительно содержится в количестве 1-30 мас.ч. на 100 мас.ч. смолы матрицы. Содержание слоистого третьего наполнителя в этом диапазоне позволяет поддерживать оптимальной вязкость материала покрытия для электрооборудования. Далее, слоистый третий наполнитель предпочтительнее содержится в количестве 1-15 мас.ч. на 100 мас.ч. смолы матрицы.

[0045] Далее будет описан волокнистое вещество. Волокнистый третий наполнитель состоит, например, из измельченного стекловолокна или из вискеров титаната калия.

[0046] Средняя длина волокон вискеров титаната калия и средняя длина измельченных стекловолокон предпочтительно составляет от 1 до 50 мкм, более предпочтительно от 10 до 20 мкм. Задание средней длины волокон волокнистого вещества в этом диапазоне позволяет волокнистому третьему наполнителю внедряться в пространство между первым наполнителем и вторым наполнителем, тем самым однородно распределяя первый и второй наполнители в смоле матрицы.

[0047] Отметим, что средняя длина волокон была получена вычислением среднеарифметической длины в продольном направлении волокон. При этом среднюю длину волокон можно определить обследованием продукта с отвержденной смолой в СЭМ (сканирующем электронном микроскопе).

[0048] Волокнистый третий наполнитель предпочтительно содержится в количестве 1-60 мас.ч. на 100 мас.ч. смолы матрицы. Содержание волокнистого третьего наполнителя в этом диапазоне позволяет поддерживать оптимальной вязкость материала покрытия для электрооборудования. Далее, волокнистый третий наполнитель предпочтительнее содержится в количестве 1-30 мас.ч. на 100 мас.ч. молы матрицы.

[0049] Далее будет описан пластинчатый материал. Пластинчатый третий наполнитель состоит, например, из слюды или смектита.

[0050] Слюда представляет собой пластинчатый силикатный минерал, содержащий в качестве основных компонентов SiO2, Al2O3, K2O и кристаллизационную воду. Примеры слюды включают два вида, а именно твердая слюда и мягкая слюда. Объемное удельное сопротивление твердой слюды составляет примерно от 1×1012 до 1×1015 Ом⋅см. Объемное удельное сопротивление мягкой слюды составляет примерно от 1×1010 до 1×1013 Ом⋅см. Эти типы слюды проявляют аналогичные свойства в материале покрытия для электрооборудования в этом варианте осуществления и поэтому будут описаны без различения между типами.

[0051] Средний диаметр или средняя длина прямой линии слюды и смектита предпочтительно составляет от 0,1 до 2 мкм, а более предпочтительно от 0,5 до 1 мкм. Задание среднего диаметра или средней длины прямой линии пластинчатого вещества в этом диапазоне позволяет пластинчатому третьему наполнителю внедряться в пространство между первым наполнителем и вторым наполнителем, тем самым однородно распределяя первый и второй наполнители в смоле матрицы.

[0052] Пластинчатый третий наполнитель предпочтительно содержится в количестве 1-30 мас.ч. на 100 мас.ч. смолы матрицы. Содержание пластинчатого третьего наполнителя в этом диапазоне позволяет поддерживать оптимальной вязкость материала покрытия для электрооборудования. Далее, пластинчатый третий наполнитель предпочтительнее содержится в количестве 1-15 мас.ч. на 100 мас.ч. смолы матрицы.

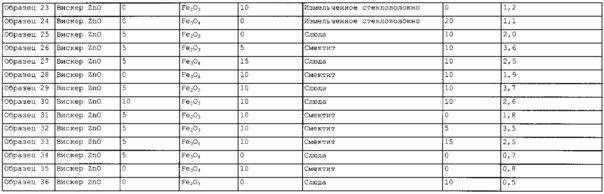

[0053] Фиг.2 схематически показывает строение материала 20 покрытия для электрооборудования в этом варианте осуществления для пояснения пути 60 тока, образуемого первым наполнителем 10 и вторым наполнителем 30.

[0054] Как показано на фиг. 2, третий наполнитель 40 внедряется в пространство между первым наполнителем 10 и вторым наполнителем 30, однородно распределяя первый наполнитель 10 и второй наполнитель 30 в смоле матрицы 50. Это позволяет улучшить характеристики сопротивления изоляции, проявляемые первым наполнителем 10. Далее, частицы второго наполнителя 30 соприкасаются с первым наполнителем 10, образуя трехмерный путь 60 тока.

[0055] Далее, первый наполнитель 10 и второй наполнитель 30 однородно диспергированы в смоле матрицы 50, при этом первый наполнитель 10 и второй наполнитель 30 однородно упорядочены в слое покрытия, образованном, например, из материала покрытия для электрооборудования. Таким образом, путь 60 тока, образуемый первым наполнителем 10 и вторым наполнителем 30, может быть удлинен. Это позволяет образовать стабильный и длинный путь 60 тока, даже когда слой покрытия является толстым и имеет неровности. Соответственно, электрическое поле, концентрирующееся между слоем покрытия и инородными телами, может быть ослаблено.

[0056] Однородное распределение первого наполнителя 10, второго наполнителя 30 и третьего наполнителя 40 в смоле матрицы 50, как описано выше, позволяет обеспечить отличный путь тока и получить высокое значение вызывающего всплывание инородных тел электрического поля. Вызывающее всплывание инородных тел электрическое поле означает такое электрическое поле, при котором инородные тела начинают «плавать», и чем выше это значение, тем сильнее подавляется всплывание и перемещение инородных тел в электрооборудовании.

[0057] При этом одной из причин, позволяющей получить высокое значение вызывающего всплывание инородных тел электрического поля, может быть путь 60 тока, создаваемый электрическим соединением первого наполнителя 10 и второго наполнителя 30.

[0058] В случае образования пути 60 тока при добавлении только первого наполнителя 10, концевые участки первого наполнителя 10 должны располагаться близко друг к другу. Однако это затруднительно, учитывая толщину слоя покрытия и размер первого наполнителя 10. А значит, для надежного образования пути 60 тока можно добавить второй наполнитель 30.

[0059] Далее, в случае добавления только второго наполнителя 30 сложно образовать путь 60 тока, даже если второй наполнитель 30 распределен равномерно, так как второй наполнитель 30 является дисперсным и имеет малый размер частиц. При увеличении содержания второго наполнителя 30 повышается вязкость, ухудшая технологичность. Также и в случае, когда добавляют разбавитель, если повысить содержание второго наполнителя 30, вязкость также увеличивается. Кроме того, при увеличении размера частиц второго наполнителя 30 его становится невозможным распределить равномерно, что затрудняет образование пути 60 тока.

[0060] Из этих соображений первый наполнитель 10 и второй наполнитель 30 необходимо добавлять одновременно и в подходящих содержаниях.

[0061] Далее, первый наполнитель 10 и второй наполнитель 30, имеющие разные формы, содержатся с образованием структуры упаковки, в которой они тесно прилегают друг к другу. Это позволяет сформировать путь 60 тока. При этом необходимо, чтобы объемные удельные сопротивления первого наполнителя 10 и второго наполнителя 30 были близкими и полупроводниковыми. Это связано с тем, что когда их объемные удельные сопротивления сильно различаются, у их концевых участков, расположенных близко друг к другу, происходит пробой диэлектрика. При этом объемное удельное сопротивление в полупроводниковом диапазоне находится в диапазоне антистатика и поэтому подходит также для предотвращения зарядки инородных тел.

[0062] Далее будет описана необходимость содержания третьего наполнителя 40. При производстве материала 20 покрытия для электрооборудования, например, игловидная кристаллическая часть 12 или т.п.первого наполнителя 10 иногда отламывается в процессе перемешивания. Однако и в этом случае содержащийся в нем третий наполнитель 40, обладающий изоляционными свойствами, поддерживает отломанную часть. Это позволяет образовать путь 60 тока. С другой стороны, даже в случае, когда первый наполнитель 10 не ломается, первый наполнитель 10, поддерживаемый третьим наполнителем 40, может надежно образовать путь тока.

[0063] Далее будет описан способ получения материала 20 покрытия для электрооборудования по этому варианту осуществления.

[0064] Сначала часть эпоксидной смолы для компаундирования (например, примерно 10-50 мас.% от полного компаундируемого количества эпоксидной смолы) и заданное количество первого наполнителя 10 перемешивают в барабанной мешалке или подобном смесителе, получая маточную смесь.

[0065] Затем в маточную смесь добавляют остальную часть эпоксидной смолы и заданные количества второго наполнителя 30 и третьего наполнителя, и все это перемешивают в барабанной мешалке или подобном смесителе.

[0066] В результате этих операций получают материал 20 покрытия для электрооборудования.

[0067] При этом в случае добавления пеногасителя его добавляют во время получения маточной смеси. В случае добавления разбавителя и отвердителя их добавляют одновременно с добавлением в маточную смесь остальной части эпоксидной смолы, второго наполнителя 30 и третьего наполнителя 40.

[0068] Как описано выше, сначала получают маточную смесь, содержащую первый наполнитель 10, а затем в маточную смесь примешивают остальные компоненты, благодаря чему первый наполнитель 10, второй наполнитель 30 и третий наполнитель 40 могут быть однородно диспергированы в смоле матрицы 50. В результате можно образовать отличный путь 60 тока.

[0069] Кроме того, материал 20 покрытия для электрооборудования в этом варианте осуществления можно получить следующим образом.

[0070] Сначала часть эпоксидной смолы для компаундирования, заданное количество первого наполнителя 10, заданное количество второго наполнителя 30 и заданное количество третьего наполнителя 40 перемешивают в барабанной мешалке или подобном смесителе вместе с перемешивающими частицами, размер которых больше, чем размеры частиц наполнителей, образуя первую смесь. При этом перемешивающие частицы состоят, например, из частиц стекла.

[0071] Затем в первую смесь добавляют остальную часть эпоксидной смолы и все это перемешивают, получая вторую смесь. При этом первую смесь и остальную часть эпоксидной смолы перемешивают, используя, например, лопастную мешалку.

[0072] Затем вторую смесь фильтруют, чтобы отделить перемешивающие частицы. Отметим, что в этом случае фильтр пропускает все, кроме перемешивающих частиц.

[0073] В результате этих операций получают материал 20 покрытия для электрооборудования.

[0074] При этом в случае добавления пеногасителя его добавляют во время образования первой смеси. В случае добавления разбавителя и отвердителя их добавляют после фильтрации второй смеси и затем перемешивают.

[0075] Перемешивание вместе с перемешивающими частицами, как описано выше, позволяет осуществлять перемешивание с высокими сдвиговыми усилиями. Это позволяет диспергировать наполнители, которые склонны к агрегированию, разуплотняя их. Таким образом, первый наполнитель 10, второй наполнитель 30 и третий наполнитель 40 можно однородно диспергировать в смоле матрицы 50. В результате можно образовать отличный путь 60 тока.

[0076] Материал 20 покрытия для электрооборудования, полученный как описано выше, разливают, например, в форму и формуют, и оставляют в покое на заданное время для отверждения, получая тем самым отвержденное литое изделие. Кроме того, материал 20 покрытия для электрооборудования наносят на конструкцию, используя кисть или тому подобное, и оставляют на заданное время для отверждения, в результате чего может быть сформирован слой покрытия (пленка).

[0077] Далее, в случае, когда в материал 20 покрытия для электрооборудования добавляют разбавитель, его вязкость снижается. Поэтому материал 20 покрытия для электрооборудования напыляют на конструкцию, используя, например, безвоздушный распылитель или тому подобное, и оставляют на заданное время для отверждения, в результате чего может быть сформирован слой покрытия.

[0078] Отметим, что при образовании покрытия его лучше делать более толстым с точки зрения проявления характеристик сопротивления изоляции. С точки зрения технологичности при образовании покрытия его толщина имеет значение верхнего предела в примерно 500 мкм.

[0079] Фиг. 3 иллюстрирует в виде фрагмента сечения электрооборудование, выполненное со слоем покрытия 74, использующим материал 20 покрытия для электрооборудования по данному варианту осуществления. Отметим, что фиг.3 показывает закрытое изолирующее устройство 70 как один пример электрооборудования.

[0080] Как показано на фиг.3, закрытое изолирующее устройство 70 содержит цилиндрический металлический корпус (контейнер) 71, который может быть разделен на множество частей в осевом направлении, высоковольтный проводник 72, проходящий в осевом направлении по центру, и распорку 73, предусмотренную между частями металлического корпуса 71.

[0081] Металлический корпус 71 предназначен для укрытия периферии высоковольтного проводника 72 с заданным промежутком от высоковольтного проводника 72. Распорка 73 расположена так, чтобы разделять пространство внутри металлического корпуса 71 в осевом направлении. В центре распорки 73 образовано сквозное отверстие, и высоковольтный проводник 72 проходит через это отверстие. Как описано выше, высоковольтный проводник 72 поддерживается распоркой 73.

[0082] Слой покрытия 74, состоящий из материала 20 покрытия для электрооборудования по данному варианту осуществления, образован на поверхности внутренней стенки металлического корпуса 71. Внутри металлический корпус 71 герметично заполнен изолирующим газом 75, таким как газообразный SF6 (элегаз).

[0083] Наличие на поверхности внутренней стенки металлического корпуса 71 слоя покрытия 74, состоящего из материала 20 покрытия для электрооборудования, с которым могут быть получены отличные характеристики сопротивления изоляции, можно подавить перемещение инородных тел, присутствующих на поверхности слоя покрытия 74. Таким образом, становится возможным увеличить расчетное электрическое поле металлического корпуса по сравнению с обычными закрытыми изолирующими устройствами и, тем самым, сделать металлический корпус 71 компактным.

[0084] Отметим, что хотя закрытое изолирующее устройство было показано и описано здесь в качестве примера электрооборудования, материал 20 покрытия для электрооборудования по данному варианту осуществления применим, например, к различным типам электрооборудования, электронного оборудования, промышленного оборудования и тяжелого электрооборудования. Такие же операции и эффекты, как описаны выше, могут быть также получены в случае применения в них материала 20 покрытия для оборудования.

[0085] Как описано выше, с материалом 20 покрытия для электрооборудования по данному варианту осуществления однородное распределение первого наполнителя 10, второго наполнителя 30 и третьего наполнителя 40 в смоле матрицы 50 позволяет образовать отличный путь 60 тока. Далее, с материалом 20 покрытия для электрооборудования можно получить высокие значения вызывающего всплывание инородных тел электрического поля, чтобы подавить всплывание и перемещение инородных тел в электрооборудовании.

ОЦЕНКА ВЫЗЫВАЮЩЕГО ВСПЛЫВАНИЕ ИНОРОДНЫХ ТЕЛ ЭЛЕКТРИЧЕСКОГО ПОЛЯ

[0086] Далее будет описан эффект подавления материалом покрытия для электрооборудования по данному варианту осуществления всплывания и перемещения инородных тел в электрооборудовании.

[0087] Для оценки электрического поля, вызывающего всплывание инородных тел, материал 20 покрытия для электрооборудования получали следующим образом.

[0088] Сначала часть эпоксидной смолы для компаундирования (примерно 50 мас. % от всего компаундируемого количества эпоксидной смолы) и заданные количества массовых частей первого наполнителя 10 на 100 мас.ч. эпоксидной смолы (полное компаундируемое количество эпоксидной смолы) перемешивали в барабанной мешалке, получив маточную смесь. При этом в качестве эпоксидной смолы использовали смолу на основе бисфенола А (торговое наименование: EPOFIX).

[0089] Отметим, что в этом случае добавляли подходящее количество пеногасителя на основе диметилсиликона (торговое наименование: TSA720). Далее, в качестве первого наполнителя 10 использовали вискеры с длиной L игловидной кристаллической части 12, равной 2-50 мкм, и средним диаметром D обладающего максимальным диаметром участка игловидной кристаллической части 12, равным 3 мкм.

[0090] Затем в маточную смесь добавляли остальную часть эпоксидной смолы и заданные количества второго наполнителя 30 и третьего наполнителя 40 и перемешивали их в барабанной мешалке. В этом случае добавляли заданное количество отвердителя (отвердитель для эпоксидной смолы на основе бисфенола А (торговое наименование: EPOFIX HARDNER), который отверждает эпоксидную смолу.

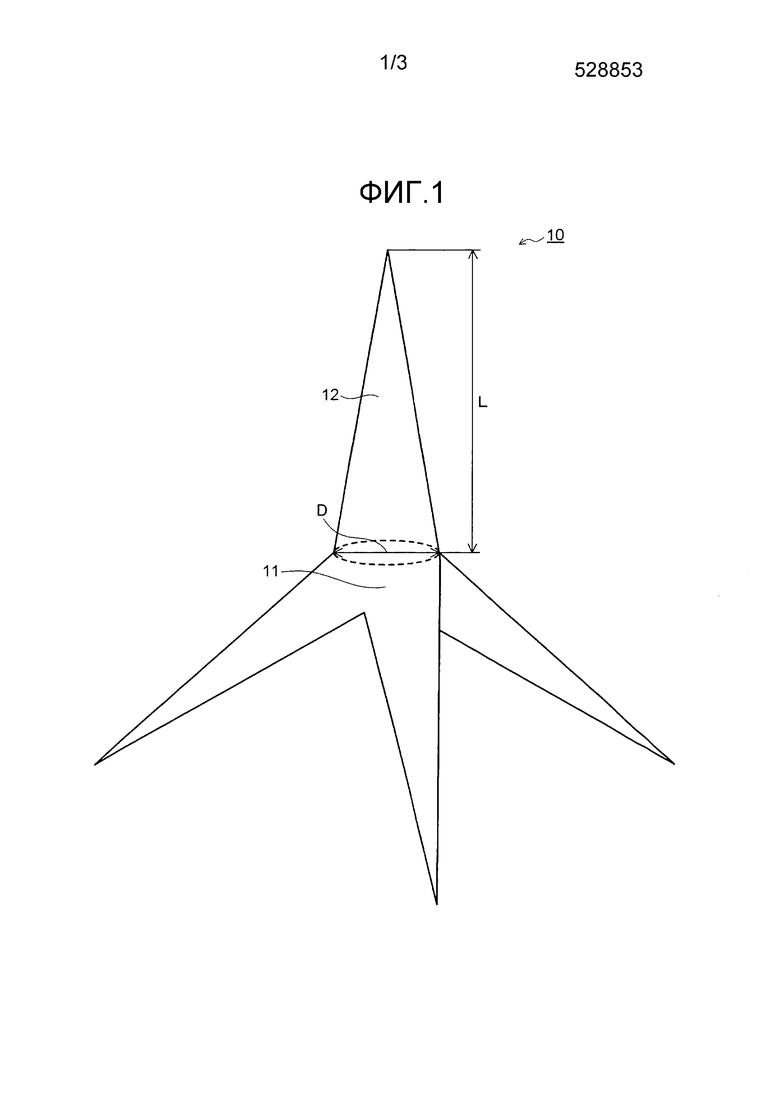

[0091] Вышеописанным способом было приготовлено множество материалов 20 покрытия для электрооборудования (образцы 1-36). В таблице 1 приводятся материал и количество каждого наполнителя в массовых частях, добавленного на 100 мас.ч. эпоксидной смолы (полное компаундируемое количество эпоксидной смолы).

[0092]

[0093] При этом в качестве второго наполнителя 30 использовался Fe2O3, имевший средний размер частиц 0,8 мкм. В качестве второго наполнителя 30 использовался Fe3O4, имевший средний размер частиц 0,06 мкм. В качестве третьего наполнителя 40 использовался тальк, имевший среднюю длину прямой линии 10 мкм. В качестве третьего наполнителя 40 использовался нитрид бора, имевший среднюю длину прямой линии 10 мкм. В качестве третьего наполнителя 40 использовался вискер титаната калия, имевший среднюю длину прямой линии 10 мкм. В качестве третьего наполнителя 40 использовалось измельченное стекловолокно, имевшее среднюю длину волокон 15 мкм. В качестве третьего наполнителя 40 использовалась слюда, имевшая среднюю длину прямой линии 1 мкм. В качестве третьего наполнителя 40 использовался смектит, имевший среднюю длину прямой линии 1 мкм.

[0094] Далее будет описано контрольно-измерительное устройство, использовавшееся для оценки вызывающего всплывание инородных тел электрического поля с использованием вышеописанных образцов.

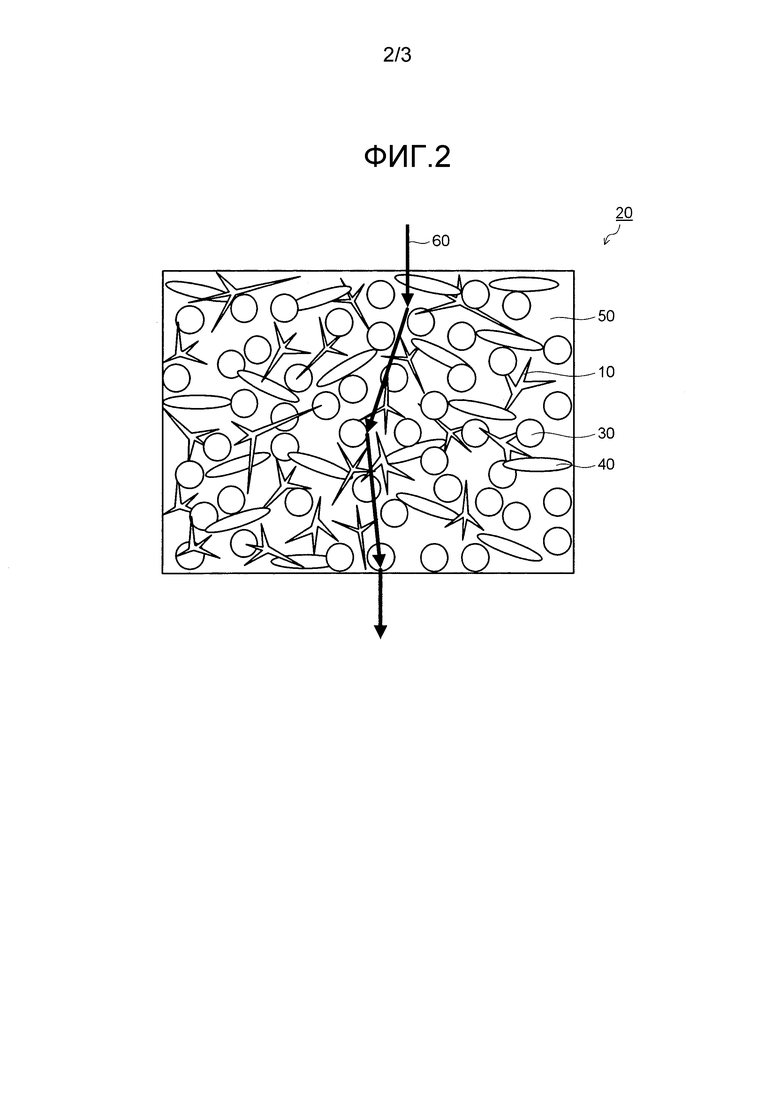

[0095] Фиг. 4 показывает сечение контрольно-измерительного устройства 80, оценивавшего вызывающее всплывание инородных тел электрическое поле. Как показано на фиг.4, контрольно-измерительное устройство 80 содержит металлический корпус 81, выполненный из алюминия и имеющий внутренний диаметр 254 мм, и высоковольтный проводник 82 диаметром 154 мм, расположенный в центре металлического корпуса 81. Отметим, что высоковольтный проводник 82 был установлен так, чтобы центральные оси металлического корпуса 81 и высоковольтного проводника 82 совпадали.

[0096] На поверхность внутренней стенки нижней половины металлического корпуса 81 наносили материал 20 покрытия для электрооборудования (образцы 1-36). Затем материал подвергали принудительной сушке (80°С, 30 мин) в сушильном шкафу, чтобы образовать слой покрытия 83. Более точно, приготовили 36 видов металлических корпусов 81, в которых слои покрытия 83 были образованы путем нанесения соответственно образцов 1-36. Толщину каждого слоя покрытия 83 устанавливали на 100 мкм.

[0097] На слой покрытия 83 помещали шесть металлических инородных тел 84 из алюминия (диаметр 0,25 мм, длина 3 мм). Затем металлический корпус 81 заполняли элегазом SF6 (0,4 МПа).

[0098] В испытании на оценку вызывающего всплывание инородных тел электрического поля к высоковольтному проводнику 82 прикладывали электрическое поле. Приложенное электрическое поле переменного тока устанавливали в интервале от 0,6 до 4,0 среднеквадратических кВ/мм. Приложенное электрическое поле повышали на 0,2 среднеквадратических кВ/мм в минуту. Затем электрическое поле, при котором любое из металлических инородных тел 84 всплывало первым, принимали за электрическое поле, вызывающее всплывание инородных тел. Измерение проводили пять раз для каждого из образцов.

[0099] В таблице 1 приведены результаты измерения вызывающего всплывание инородных тел электрического поля у этих образцов. Отметим, что результаты, приведенные в таблице 1, получены как среднее арифметическое из пяти результатов измерений.

[0100] Как следует из таблицы 1, высокие значения вызывающего всплывание инородных тел электрического поля были получены у образцов, содержащих заданные в диапазонах по данному варианту осуществления количества первого наполнителя 10, второго наполнителя 30 и третьего наполнителя 40 (образец 2, образец 3, образец 5, образец 6, образец 8, образец 9, образец 14, образец 15, образец 17, образец 18, образец 20, образец 21, образец 26, образец 27, образец 29, образец 30, образец 32, образец 33).

[0101] Согласно вышеописанному варианту осуществления становится возможным подавить всплывание и перемещение инородных тел в электрооборудовании.

[0102] Хотя выше было описано несколько вариантов осуществления, эти варианты были приведены лишь в качестве примера, и они не предназначены ограничивать объем изобретений. Действительно, описанные здесь новые варианты осуществления могут быть воплощены во множестве других форм; кроме того, в формы описанных здесь вариантов осуществления могут быть внесены различные исключения, замены, изменения без отступления от сути изобретений. Заявленные в формуле изобретения и их эквиваленты подразумеваются охватывающими все такие варианты осуществления или модификации как находящиеся в пределах сущности и объема изобретений.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ПОКРЫТИЯ С НЕЛИНЕЙНЫМ СОПРОТИВЛЕНИЕМ, ШИНА И ОБМОТКА СТАТОРА | 2014 |

|

RU2621797C2 |

| ЭЛЕКТРОПРОВОДНЫЙ СОСТАВ В ФОРМЕ ХЛОПЬЕВИДНЫХ ЧАСТИЦ И ЭЛЕКТРОПРОВОДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2310935C2 |

| Полимерный композиционный материал, используемый для формирования сигнала о локальных перегревах электрооборудования | 2015 |

|

RU2622947C2 |

| ПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ИЗ ПОРОШКОВ С ПОКРЫТИЕМ | 2016 |

|

RU2721995C2 |

| ПОЛИМЕРНОЕ ЗАЩИТНОЕ БАРЬЕРНОЕ ПОКРЫТИЕ | 2006 |

|

RU2306325C1 |

| ПРЯДИ СТЕКЛОВОЛОКНА С ПОКРЫТИЕМ ИЗ НЕОРГАНИЧЕСКИХ ЧАСТИЦ И ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ | 1999 |

|

RU2209789C2 |

| ЭЛЕКТРОПРОВОДЯЩИЙ СИНТЕТИЧЕСКИЙ МАТЕРИАЛ И ЭЛЕКТРОПРОВОДЯЩИЙ ЭКРАНИРУЮЩИЙ ПРОФИЛЬ | 1998 |

|

RU2207353C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2247754C1 |

| Термохромный нанокапсулированный материал, способ его получения и изделие, содержащее такой материал | 2021 |

|

RU2786728C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

Изобретение относится к материалу для покрытия для электрооборудования, способу получения материала покрытия для электрооборудования и закрытому изолирующему устройству, способные подавить всплывание и перемещение инородных тел в электрооборудовании. Материал (20) покрытия для электрооборудования включает: матрицу (50), состоящую из эпоксидной смолы, первый наполнитель (10), содержащийся диспергированным в смоле матрицы (50) и состоящий из вискеров из ZnO с полупроводниковым объемным удельным сопротивлением, второй наполнитель (30), выполненный из Fe2O3 или Fe3O4, содержащийся диспергированным в смоле матрицы (50) и состоящий из частиц с полупроводниковым объемным удельным сопротивлением, и третий наполнитель (40), содержащийся диспергированным в смоле матрицы (50) и состоящий из слоистого вещества (тальк, нитрид бора), волокнистого вещества (из вискеров титаната калия или измельченное стекловолокно), или пластинчатого вещества (слюда или смектит). 4 н. и 6 з.п. ф-лы, 4 ил., 1 табл.

1. Материал покрытия для электрооборудования, содержащий:

матрицу, состоящую из эпоксидной смолы,

первый наполнитель, содержащийся диспергированным в смоле матрицы и состоящий из вискеров с полупроводниковым объемным удельным сопротивлением, причем вискер выполнен из ZnO и имеет четырехлучевую форму с ядерной частью и игловидными кристаллическими частями, простирающимися от ядерной части в четырех осевых направлениях;

второй наполнитель, содержащийся диспергированным в смоле матрицы и состоящий из частиц с полупроводниковым объемным удельным сопротивлением, причем второй наполнитель выполнен из Fe2O3 или Fe3O4; и

третий наполнитель, содержащийся диспергированным в смоле матрицы и состоящий из слоистого, волокнистого или пластинчатого вещества с объемным удельным сопротивлением в диапазоне от 1×106 до 1×1018 Ом·см, причем третий наполнитель из слоистого вещества выполнен из талька или нитрида бора, слоистое вещество имеет средний диаметр от 1 до 50 мкм, третий наполнитель из волокнистого вещества состоит из вискеров титаната калия или измельченных стекловолокон, волокнистое вещество имеет среднюю длину волокон от 1 до 50 мкм, третий наполнитель из пластинчатого вещества выполнен из слюды или смектита, пластинчатое вещество имеет средний диаметр или среднюю длину прямой линии от 0,1 до 2 мкм.

2. Материал покрытия для электрооборудования по п. 1, причем поверхность вискера, составляющего первый наполнитель, была подвергнута обработке связывающим титанатом.

3. Материал покрытия для электрооборудования по п. 1, причем первый наполнитель содержится в количестве 1-60 мас.ч. на 100 мас.ч. смолы матрицы.

4. Материал покрытия для электрооборудования по п. 1, причем добавлен отвердитель, который отверждает смолу матрицы.

5. Материал покрытия для электрооборудования по п. 1, причем смола матрицы дополнительно содержит разбавитель.

6. Способ получения материала покрытия для электрооборудования, включающий:

перемешивание части эпоксидной смолы для компаундирования и первого наполнителя, состоящего из вискеров из ZnO и имеющего полупроводниковое объемное удельное сопротивление, с получением маточной смеси; и

добавление в маточную смесь остальной части эпоксидной смолы, второго наполнителя, состоящего из частиц, выполненных из Fe2O3 или Fe3O4, с полупроводниковым объемным удельным сопротивлением, и третьего наполнителя, состоящего из слоистого, волокнистого или пластинчатого вещества с объемным удельным сопротивлением в диапазоне от 1×106 до 1×1018 Ом·см, и перемешивание остальной части эпоксидной смолы, второго наполнителя, третьего наполнителя и маточной смеси с образованием смеси,

причем вискер, составляющий первый наполнитель, имеет четырехлучевую форму с ядерной частью и игловидными кристаллическими частями, простирающимися от ядерной части в четырех осевых направлениях,

причем третий наполнитель из слоистого вещества выполнен из талька или нитрида бора, слоистое вещество имеет средний диаметр от 1 до 50 мкм, третий наполнитель из волокнистого вещества состоит из вискеров титаната калия или измельченных стекловолокон, волокнистое вещество имеет среднюю длину волокон от 1 до 50 мкм, третий наполнитель из пластинчатого вещества выполнен из слюды или смектита, пластинчатое вещество имеет средний диаметр или среднюю длину прямой линии от 0,1 до 2 мкм.

7. Способ получения материала покрытия для электрооборудования по п. 6, дополнительно включающий добавление в смесь отвердителя, который отверждает эпоксидную смолу.

8. Способ получения материала покрытия для электрооборудования, включающий:

перемешивание части эпоксидной смолы для компаундирования, первого наполнителя, состоящего из вискеров с полупроводниковым объемным удельным сопротивлением, второго наполнителя, состоящего из частиц, выполненных из Fe2O3 или Fe3O4, с полупроводниковым объемным удельным сопротивлением, и третьего наполнителя, состоящего из слоистого, волокнистого или пластинчатого вещества с объемным удельным сопротивлением в диапазоне от 1×106 до 1×1018 Ом·см, вместе с перемешивающими частицами, большими по своему размеру, чем наполнители, с образованием первой смеси;

добавление остальной части эпоксидной смолы в первую смесь и перемешивание остальной части эпоксидной смолы и первой смеси с образованием второй смеси; и

фильтрацию второй смеси для отделения перемешивающих частиц,

причем вискер, составляющий первый наполнитель, имеет четырехлучевую форму с ядерной частью и игловидными кристаллическими частями, простирающимися от ядерной части в четырех осевых направлениях,

причем третий наполнитель из слоистого вещества выполнен из талька или нитрида бора, слоистое вещество имеет средний диаметр от 1 до 50 мкм, третий наполнитель из волокнистого вещества состоит из вискеров титаната калия или измельченных стекловолокон, волокнистое вещество имеет среднюю длину волокон от 1 до 50 мкм, третий наполнитель из пластинчатого вещества выполнен из слюды или смектита, пластинчатое вещество имеет средний диаметр или среднюю длину прямой линии от 0,1 до 2 мкм.

9. Способ получения материала покрытия для электрооборудования по п. 8, дополнительно включающий добавление отвердителя, который отверждает эпоксидную смолу, во вторую смесь, от которой были отделены перемешивающие частицы.

10. Закрытое изолирующее устройство, содержащее:

проводник, простирающийся в одном направлении;

металлический корпус, охватывающий периферию проводника с заданным промежутком от проводника и наполненный изолирующим газом; и

слой покрытия, состоящий из материала покрытия для электрооборудования по любому из пп. 1-5, сформированный на поверхности внутренней стенки металлического корпуса.

| JP2006057017 A 02.03.2006 | |||

| JP2007056049 A 08.03.2007 | |||

| JP2012142377 A 26.07.2012 | |||

| US5183594 A1 02.02.1993 | |||

| US4992325 A1 12.02.1991 | |||

| CN102277061 A 14.12.2011 | |||

| КОМПОЗИЦИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ (ЕЕ ВАРИАНТЫ), КОНСТРУКЦИЯ КРЕПЛЕНИЯ ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ КОМПОЗИЦИИ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1998 |

|

RU2195474C2 |

Авторы

Даты

2017-09-05—Публикация

2013-09-02—Подача