Область техники

Группа изобретений относится к области пожарной безопасности, а именно, к современным средствам контроля и предупреждения возникновения пожаров на ранней стадии путем постоянного локального (точечного) мониторинга температур или перегрева электропроводки, контактных групп, клемм, оборудования и различных объектов за счет использования химических индикаторов комбинированного принципа действия, изменяющих свой цвет и выделяющие запах (одоранты) при температурном воздействии, и представляет собой термохромный нанокапсулированный материал (ТНКМ) в виде нанокапсул в многослойной модифицированной полимерной оболочке, способ получения такого материала и изделия из него, например, термоиндикаторы, стакеры, наклейки, пластины, установки, нити, шнуры, ленты, ткани, накидки и т.п.

Предшествующий уровень техники

Из патентно-информационных источников известны композиционные пожаротушащие материалы, предназначенные для ликвидации возникшего возгорания.

Известен патент RU 2403934, A62D 1/00, опубл. 20.11.2010. Огнегасящий состав содержит микрокапсулы с ядром из огнегасящего вещества, которым являются галогенуглероды, окруженного оболочкой из полимерного материала, распределенные в полимерном связующем. Материалом оболочки является полимочевина и/или полиуретан на основе преполимера полиизоцианата. Микрокапсулы имеют размеры в диапазоне 2,0-100,0 мкм.

Известен патент RU 2469761, A62D 1/00, В82В 3/00, опубл. 20.12.2012. Микрокапсулированный огнегасящий агент содержит микрокапсулы, имеющие ядро из огнегасящей жидкости, размещенное внутри сферической полимерной оболочки, выполненной из отвержденного пространственно сшитого полимерного материала и содержащей наночастицы минерального наполнителя в форме пластинок, имеющих толщину 1-5 нм. Указанный агент обладает способностью взрывоподобного разрушения в диапазоне температур 90-230°С. Микрокапсулы могут иметь внешний диаметр в диапазоне 50-400 мкм и ядро из огнегасящей жидкости, по массе составляющей 75-95% от массы микрокапсулы, в качестве которой используют бромсодержащую или фторбромсодержащую огнегасящую жидкость, перфторэтил-перфторизопропил-кетон и/или дибромметан, или смесь огнегасящих жидкостей, выбранных из группы, включающей: перфторэтил-перфторизопропил-кетон, дибромметан, бромзамещенные углеводороды, фторбромзамещенные углеводороды в жидком состоянии. Сферическая полимерная оболочка может быть выполнена, например, из комплекса поливинилового спирта и мочевино-резорцино-формальдегидной смолы или сшитого желатина и может содержать минеральный наполнитель в количестве 1-5% от массы оболочки в виде наноразмерных пластинок из натурального алюмосиликата монтмориллонита или его аналогов в эксфолиированном состоянии. Упомянутые микрокапсулы могут быть использованы для пожаротушения в составе огнегасящего композиционного материала (RU 2469761, A62D 1/00, В82В 3/00, опубл. 20.12.2012).

Известен композиционный материал, (патент RU 2686714, A62D 1/00, опубл. 30.04.2019), «Микрогранулированный огнегасящий агент комбинированного действия, способ его получения, огнегасящее изделие, содержащее такой агент». В изобретении описан способ, при котором микрокапсулы смешивают с окислителями (нитрат бария или нитрат аммония), цементатором (крахмал, декстрин), пластификатором и формируют микрогранулы. Выделение активного кислорода при термическом разложении нитратов провоцирует сгорание цементатора, вследствие чего происходит вскрытие микрокапсул и импульсный выброс огнетушащих веществ в защищаемый объем, причем процесс происходит по цепному принципу.

Описанные выше композиционные материалы принадлежат к пожаротушащим веществам и предназначены только для ликвидации возникшего возгорания, а не для его предупреждения, в то время как наиболее эффективным способом борьбы с пожаром является его ранее распознавание и обнаружение.

На сегодняшний день в области пожарной безопасности одной из важных задач является создание средств контроля и предупреждения возникновения пожарной ситуации. Наиболее эффективным из методов борьбы с пожарами является распознавание предпожарных ситуаций на ранней стадии путем обнаружения мест перегрева электропроводки, контактных групп и оборудования на объектах с различной степенью герметичности и доступности, таких как розетки, выключатели, рубильники, коммутационные коробки, светильники, распределительные щиты, электро шкафы, панели управления, серверные стойки, аккумуляторные отсеки, топливные баки, подкапотные пространства, кабель каналы, комплектно-распределительные устройства (КРУ) и прочие объекты с возможной опасностью возникновения пожара (далее объектах).

Разработка специализированного сигнального материала и изделий на его основе, предназначенных для предупреждения возможности возникновения пожара, является актуальной и перспективной задачей.

Известно, что термохромные материалы являются одними из самых простых в использовании и перспективных средств не только регистрации, но и измерения длительности воздействия предельно допустимых температуры. К термохромным относятся материалы, обладающие способностью резко изменять свой цвет или становиться прозрачными при определенной температуре, называемой температурой перехода. По принципу действия термохромные материалы подразделяются на четыре типа: термохимические, плавления, жидкокристаллические и люминесцентные. По своим физико-химическим свойствам термоиндикаторы подразделяются на обратимые (реверсивные), необратимые (не реверсивные) и квазиобратимые (реверсивные при химическом или температурном воздействии).

Из научно-технической литературы стало известно, что на основе анализа статистики пожаров был сделан вывод о возможности применения термохромных красок в качестве индикаторов развития пожароопасных режимов работы. Введение термохромных красителей в изоляцию электропроводки позволяет визуализировать развитие аварийных режимов работы. С помощью термохромных стикеров, наклеенных на корпуса трансформаторов и электродвигателей, выявлены возможности данного сигнального материала, предназначенного для предупреждения о возможности возникновения пожара. Термохромные краски могут быть нанесены с использованием офсетной печати, к примеру, литографии, преобразования концентрата (маточной смеси), флексографии, к примеру, блочной печати, и т.д.

Для защиты термохромных красок используют своего рода защитную пленку, которая весьма чувствительна к окружающей среде. Известной технологией является защита термохромных красок с помощью микрокапсул размером от нескольких до сотен микрон, чтобы герметизировать или закрыть материал краски (RU 2537610 C09K 19/54, опубл. 10.01.2015 под названием «Микрокапсула с жидким кристаллом»).

Наиболее близким аналогом изобретения является полимерный композиционный материал, используемый для формирования сигнала о локальных перегревах электрооборудования, патент на изобретение RU 2622947, C09K 21/14, A62D 1/00, опубл. 21.06.2017. Описан полимерный композиционный материал, заполненный одорантом, которым являются диоксид серы, низшие меркаптаны, диалкилсульфиды, диалкилдисульфиды или их смеси, имеющий температуру взрывного разрушения в диапазоне 80-200°С, причем полимерный композиционный материал, заполненный одорантом, представляет собой: материал, содержащий микрокапсулы с ядром из одоранта, окруженного оболочкой из полимерного материала, распределенные в полимерном связующем; или материал, содержащий частицы сшитого полимера, набухшие в растворе одоранта, заключенные в полимерной матрице; или материал, содержащий частицы сорбента, с сорбированным на них одорантом, заключенные в полимерной матрице; или материал, содержащий частицы пористого полимера с порами закрытого типа или каналами, заполненными одорантом или раствором одоранта, заключенные в полимерной матрице.

Упомянутый полимерный композиционный материал может быть использован для раннего выявления предпожарных ситуаций, когда нагрев проводов или электрических контактов превышает допустимые эксплуатационные параметры (более 100°С), но еще не достигает того уровня, при котором происходит термодеструкция материалов, способных к возгоранию (более 250°С) (RU 2596954, G08B 17/00, опубл. 10.09.2016).

Основными недостатками промышленно применяемых термохромных материалов являются:

- слеживаемость и необходимость мелкодисперсного измельчения и просеивания от крупных включений перед непосредственным применением, что усложняет и затрудняет технологическое применение при изготовлении конечных изделий;

- химическое взаимодействие с большинством полимерных материалов, что приводит к браку при производстве готовых изделий.

- горючесть, что является существенным ограничением перед применением в составе противопожарных изделий.

Раскрытие изобретения

Целью изобретения является создание нового вида термохромного нанокапсулированного материала комбинированного принципа действия, способного повысить вероятность визуального и дистанционного обнаружения предпожарной ситуации на ранней стадии развития аварийной ситуации.

ТМКМ применяют для формирования сигнала о локальных перегревах электрооборудования, путем одновременного выделения одоранта и изменения цвета материала при повышении температуры

Техническим результатом изобретения является повышение сыпучести материала, увеличение времени длительного хранения при сохранении первоначальных свойств, повышение однородности, химической стойкости и равномерности смешения в составе полимерных композиций, устойчивости к агрессивным средам/растворителям и стабилизации температуры активации.

Поставленные задачи решены следующим образом.

Термохромный нанокапсулированный материал представляет собой, распределенные в полимерном связующем, нанокапсулы, с ядром из термохромного вещества, расположенные в многослойной модифицированной полимерной оболочке, содержащей слой с одорантом и защитный антипирентный слой, при следующем соотношении компонентов, масс. %: ядро из термохромного вещества 80-90, полимерная оболочка 5-7, пластификатор 2-5, слой с одорантом 1-3, защитный антипирентный слой 1-3, при этом нанокапсулы активируются в диапазоне температур 50-250°С, наружный диаметр нанокапсул составляет 40-60 мкм, средняя толщина слоя с одорантом - 1-3 мкм, средняя толщина защитного антипирентного слоя - 1-3 мкм.

Допускается в качестве термохромного вещества использовать вещества, имеющие цветовой переход в диапазоне температур от 50°С до 250°С, такие как комплексные соединения: [Fe(MoO4)6](NH4)3*7H2O с цветовым переходом при 80°С, CoSO4*2[(CH2)6N4]*9H2O с цветовым переходом при 110°С, PO4[Со(NH3)6] с цветовым переходом при 230°С.

Кроме того, в качестве полимерной оболочки используют полимеры: цианоакрилат, альгинат натрия, эпоксидные смолы, полиуретан, синтетические каучуки или их смеси.

Кроме того, в качестве пластификатора полимерной оболочки используют глицерин, диоктилфталат (ДОФ), дибутилфталат (ДБФ) или их смеси.

Кроме того, в качестве одоранта используют этилмеркаптан, тетрагидротиофен, диметилсульфид.

Кроме того, в качестве антипирентной оболочки используют полимер-слоистые силикаты (нанокомпозиты): пирофиллит - Al2[Si4O10] (ОН)2 и/или монтмориллонит (ММТ) - Nax(Al4.x, Mgx)2 Si802o (ОН)4 и/или ортосиликат - Na2SigOi79(OH)2.

Способ получения термохромного нанокапсулированного материала методом диффузионного напыления неотвержденной модифицированной полимерной оболочки в электростатическим поле с последующим отверждением включает следующие стадии: - готовят смесь полимера с пластификатором, и разделяют ее на части, готовят смесь с одорантом, и смесь с нанокомпозитами, которые затем подают в отдельные баки дозирующей установки, - в отдельный бак дозирующей установки загружают отвердитель полимера, - термохромное вещество загружают в камеру напыления слоя, распыляют сухим сжатым воздухом и подают смесь полимера с одорантом, - по окончании цикла распыления, покрытое сформированным слоем не отвержденной оболочки сырье осаждают в реакционной камере и производят распыление отвердителя и отверждение полимера, - полученное сырье реверсом перемещают из реакционной камеры в камеру напыления слоя и распыляют смесь упомянутого полимера и нанокомпозита, - покрытое следующим слоем не отвержденной оболочки сырье из камеры напыления слоя осаждают в реакционную камеру, и производят распыление отвердителя и отверждение полимера, - по окончании циклов распыления слоев и отверждения оболочек получают готовый материал, который выгружают в технологическую емкость, сортируют и упаковывают в транспортную тару.

Термохромное нанокапсулированное изделие выполнено в виде конструктивного изделия и содержит, помещенный в полимерную оболочку термохромный нанокапсулированный материал. Конструктивно изделие может быть выполнено в виде термоиндикационного стакера или пластины, или нити.

Отличительные признаки изобретения проявили в заявляемой совокупности существенных признаков новые свойства, явным образом не вытекающие из уровня техники в данной области и неочевидные для специалиста.

Идентичной совокупности признаков не обнаружено в патентной и научно-технической литературе. Следует учесть, что при создании настоящего изобретения, возможности повышения тактико-технических характеристик термохромнных нанокапсул комбинированного принципа действия не исчерпаны.

Осуществление изобретения

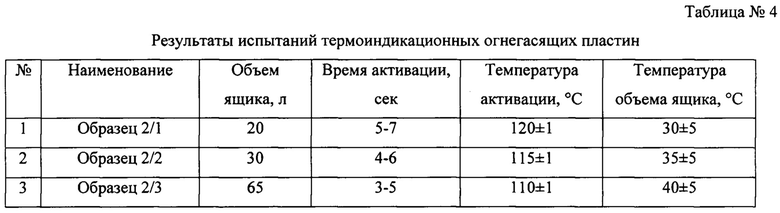

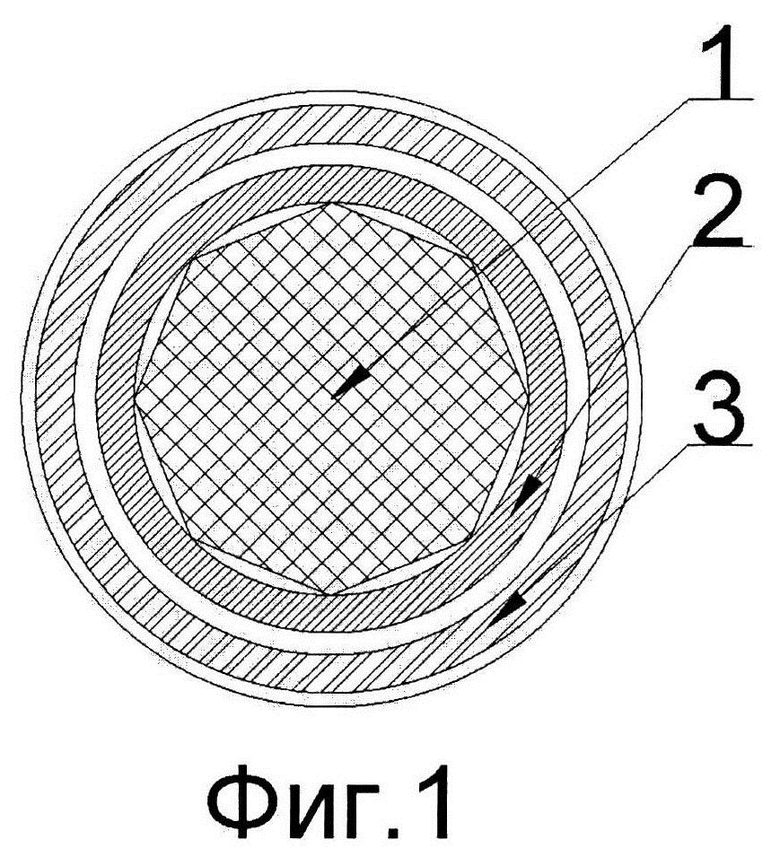

Предлагаемое изобретение поясняется рисунками, приведенными на фиг. 1-8. На фиг. 1 представлен разрез нанокапсулы в полимерной оболочке, на фиг. 2 - конструкция устройства для серийного производства нанокапсул фиг. 1, на фиг 3 - разрез конструкции термоиндикационного стакера, на фиг 4 - устройство для производства стакеров фиг. 3, на фиг 5 - разрез конструкции термоиндикационной огнетушащих пластаны, на фиг. 6 - устройство для производства пластин фиг. 5, на фиг. 7 - разрез конструкции термоиндикационных нитей, на фиг. 8 - устройство для производства нитей фиг. 7.

На фиг. 1 представлена конструкция нанокапсулы в полимерной оболочке, ядро которой состоит из термохромного материала 1, помещенного в полимерную оболочку содержащую слой с одорантом 2 и защитный антипирентный слой 3. Нанокапсула содержит ядро из термохромного материала - 80-90%, полимера - 5-7%, пластификатора - 2-5%, одоранта - 1-3% и антипирена - 1-3%. В качестве ядра ТНКМ для мониторинга противопожарной обстановки могут быть применены термохромные вещества, имеющие цветовой переход в диапазоне температур от 50°С до 250°С (комплексные соединения: [Fe(MoO4)6](NH4)3*7H2O, CoSO4*2[(CH2)6N4]*9H2O, PO4[Co(NH3)6] и др. вещества), что соответствует:

- предельной рабочей температуре, согласно эксплуатационной документации, большинства типов электрооборудования и приборов (от 50°С до 90°С);

- температуре активации устройств пожаротушения автономных с применением термоактивируемых микрокапсулированных газовыделяющих огнетушащих веществ («Термо ОТВ») по ГОСТ P 56459-2015 (от 110°С до 130°С);

- точке начала разложения, выделения дыма и вероятности воспламенения большинства компонентов и материалов, применяемых при изготовлении проводов и электрооборудования (от 150°С до 250°С). Перечень используемых термохромных веществ может быть расширен.

В качестве полимера для оболочки используют цианоакрилат, альгинат натрия, эпоксидные смолы, полиуретан, синтетические каучуки и пр. Допустимо применение комбинированных типов оболочек или разнородных покрытий (для достижения заданных тактико-технических характеристик). Перечень полимеров в предлагаемом изобретении не исчерпан.

В качестве пластификатора полимерной оболочки используют глицерин, диоктилфталат (ДОФ), дибутилфталат (ДБФ) и пр. Возможно применение комбинированных типов пластификаторов для придания полимерной оболочке заданных свойств по адгезии, механической и термической стойкости, устойчивости к перепаду температур, а так же скорости и количеству выпуска одоранта. Перечень пластификаторов в предлагаемом изобретении не исчерпан.

В качестве одоранта для воздействия на органы чувств человека с целью сигнализации об активации изделий могут быть применены этилмеркаптан, тетрагидротиофен, диметилсульфид и пр. Допускается добавление дополнительных газовыделяющих при нагревании веществ и сжиженных газов для использования в составе электронных газоанализаторов и детекторов. Перечень одорантов в предлагаемом изобретении не исчерпан. Толщина слоя с одорантом составляет 1-3 мкм.

В качестве защитного антипирентного слоя могут быть применены полимер-слоистые силикаты (нанокомпозиты): пирофиллит - Al2[Si4O10] (ОН)2 и/или монтмориллонит (ММТ) - Nax(Al4.x, Mgx)2 Si802o (ОН)4 и/или ортосиликат - Na2SigOi79(OH)2. Перечень антипиренов в предлагаемом изобретении не исчерпан. Средняя толщина защитного антипирентного слоя составляет 1-3 мкм.

Средняя величина наружного диаметра нанокапсул составляет 40-60 мкм. Температура активации материала находится в диапазоне от 50°С до 250°С.

Применение ТМКМ позволит одновременно решить задачи по улучшению сыпучести, длительному хранению без изменения химических свойств, однородность и равномерность смешения в составе полимерных композиций, приданию готовому изделию, покрытию или полимеру свойств, слабой горючести или не поддерживания горения, устойчивости к агрессивным средам и растворителям для расширения сфер и технологий применения.

Нанокапсулы могут быть использованы в качестве:

- наполнителя при изготовлении лакокрасочных материалов;

- добавки в различные полимерные композиции для придания готовым изделиям свойства цветовой индикации и выделения запаха при термическом воздействии;

- наполнителя при изготовлении оплетки проводов и изделий из пластмассы (ящики, коммутационные коробки, подрозетники, соединители и пр.) по технологии холодной отливки или литья, обладающих свойствами индикации на внешней поверхности и выделения запаха при наличии тепловых перегревов или пожаров во внутреннем объеме.

На фиг. 2 представлено устройство для серийного производства нанокапсул, состоящее из камеры напыления слоя 4, реакционная камера 5 и дозирующей установки 6. Нанокапсулирование термохромного материала в многослойную модифицированную полимерную оболочку осуществляют в вакуумном реакторе двухкамерного типа методом диффузионного напыления неотвержденной модифицированной полимерной оболочки в электростатическим поле с последующим отверждением в реакционной камере. Поворотно-реверсивный механизм реактора позволяет изменять положения камер относительно друг друга для быстрого перемещения методом осаждения потоком сухого сжатого воздуха нанокапсулируемого материала из одной камеры в другую.

Особенностью конструкции реактора является симметричность относительно поворотного механизма автоматически герметизирующихся фланцевых соединителей, позволяющих при смене позиций отключать и подключать камеры к дозирующей установке. А так же конструкция дозирующей установки, состоящая из нескольких баков, позволяющая в заданном алгоритме последовательно и независимо друг от друга нагнетать в реактор до 10 типов сыпучих, жидких и газообразных материалов для создания слоев различного назначения, физической и химической активности.

Для поддержания стабильного электростатического поля корпус и основные конструкционные узлы реактора выполнены из пластика методом литья под давлением. Для поддержания заданной температуры в камерах и дозирующей установки, реактор оснащен контуром стабилизации объемной температуры, позволяющим гибко регулировать уровень температур, а так же работать, с нагретыми, или охлажденными до отрицательных температур материалами.

Преимуществом технологии производства является возможность беспрерывного послойного нанесения заданного количества разнородных по своему составу полимерных слоев для создания многослойной оболочки с требуемыми тактико-техническими характеристиками.

Производство нанокапсул включает:

- измельчение при помощи шаровой мельницы сырца термохромного материала,

- просеивание и сепарирование измельченного термохромного материала до однородной мелкодисперсной фракции 30-50 микрон,

- смешивание полимера с пластификатором,

- смешивание заданного количества подготовленного полимера с одорирующими веществами (Смесь 1) и заправка его в первый бак дозирующей установки 6,

- смешивание заданного количества из подготовленного полимера с нанокомпозитами (Смесь 2) и заправка его во второй бак дозирующей установки 6,

- заправку в третий бак дозирующей установки 6 заданного количества отвердителя полимера,

- загрузку и распыление при помощи сухого сжатого воздуха электростатически заряженных частиц измельченного термохромного материала в камере 4,

- распыление в автоматическом режиме смесь 1 при помощи вращающейся крыльчатой объемно диффузионной форсунки в камере 4,

- по окончании цикла распыления в реакторе разгерметизируют продольную переборку между камерами; покрытый первым слоем не отвержденной оболочки материал из камеры 4 при помощи сухого сжатого воздуха осаждается в реакционную камеру 5, где происходит распыление посредством вращающейся крыльчатой объемно диффузионной форсунки отвердителя и отверждение полимера,

- покрытый первым слоем термохромный материал реверсивным поворотом реактора, разгерметизацией продольной переборки и потоком сухого сжатого воздуха перемещают из камеры 5 обратно в камеру 4, где при помощи вращающейся крыльчатой объемно диффузионной форсунки в автоматическом режиме распыляют смеси 2,

- по окончании цикла распыления в реакторе разгерметизируют продольную переборку между камерами и покрытый следующим слоем не отвержденной оболочки материал из камеры 4 при помощи сухого сжатого воздуха осаждают в реакционную камеру 5, где происходит распыление при помощи вращающейся крыльчатой объемно диффузионной форсунки отвердителя и отверждение полимера,

- по окончании необходимого количества циклов распыления слоев и отверждения оболочек, готовые нанокапсулы из камеры 5 потоком сухого сжатого воздуха по транспортному раструбу выгружают в технологическую емкость, сортируют и упаковывают в транспортную тару.

Примеры конкретного выполнения изобретения

Пример №1.

Цикл производства нанокапсул в 2-х слойной оболочке с наполнителем из [Fe(MoO4)6](NH4)3*7H2O, полимерной оболочки из цианоакрилата, пластификатора из диоктилфталата (ДОФ), одоранта из этилмеркаптана и антипирентной добавки из пирофиллита:

1. [Fe(MoO4)6](NH4)3*7H2O в количестве 40,0-60,0 кг при режиме 100-120 об./мин. в течении 24 часов измельчают в шаровой мельниц до однородного пылеобразного состояния.

2. Из измельченного наполнителя на герметичном фракционном вибросите отсеивают 25,0-30,0 кг материала наполнителя с диаметром 30-50 микрон.

3. Цианоакрилат в количестве 2,0-4,0 кг в вакуумном планетарном смесителе при режиме 80-100 об/мин смешивают с 5-20% диоктилфталата (ДОФ).

4. Первую часть пластифицированного полимера в количестве 1,0-2,0 кг в вакуумном планерном смесителе при режиме 50-60 об/мин смешивают с 3-5% этилмеркаптана (Смесь 1) и заливают в герметичный бак №01 дозирующей установки 6.

5. Вторую часть пластифицированного полимера в количестве 1,0-2,0 кг в вакуумном планерном смесителе при режиме 50-60 об/мин смешивают с 8-10% пирофиллита (Смесь 2) и заливают в герметичный бак №02 дозирующей установки 6.

6. В герметичный бак №03 дозирующей установки 6 заливают 1,5-3,0 кг отвердителя: дистиллированной воды.

7. Подготовленный наполнитель электризуют положительно заряженным потенциалом в электроциклоной установке и по раструбу дозирующей установки 6 подают в камеру напыления слоя 4.

8. Смесь 1 в автоматическом режиме с частотой 0,03-0,05 кг в минуту при помощи вращающейся крыльчатой объемно диффузионной форсунки импульсно с частотой 20-30 микродоз/мин. распыляют в камере 4.

9. По окончании цикла распыления Смеси 1 внутренняя продольная переборка реактора открывается и покрытый первым слоем оболочки наполнитель потоком сухого сжатого воздуха осаждают в камеру 5, где в автоматическом режиме с частотой 0,02-0,04 кг в минуту происходит распыление сжатого воздуха насыщенного отвердителем.

10. По окончании цикла отверждения, армированный первым слоем наполнитель поворотом реактора на 90° и потоком сухого сжатого воздуха перемещаются в камеру 4, где в автоматическом режиме с частотой 0,03-0,05 кг в минуту происходит распыление Смеси 2.

11. По окончании цикла распыления Смеси 2 продольная переборка реактора открывается и покрытый вторым слоем оболочки наполнитель осаждается в камеру 5, где в автоматическом режиме с частотой 0,02-0,04 кг в минуту происходит распыление сжатого воздуха насыщенного отвердителем.

12. По окончании заданного количества циклов распыления слоев и отверждения оболочек, готовые ТНКМ потоком сухого сжатого воздуха по раструбу выгружают в технологическую емкость, сортируют и упаковывают в транспортную тару.

Пример №2.

Цикл производства ТНКМ в 3-х слойной оболочке с наполнителем из CoSO4*2[(CH2)6N4]*9H2O, полимерной оболочки из альгината натрия, пластификатора из глицерина, одоранта из тетрагидротиофена и антипирентной добавки из монтмориллонита:

1. CoSO4*2[(CH2)6N4]*9H2O в количестве 40,0-60,0 кг при режиме 100-120 об/мин в течении 24 часов измельчают в шаровой мельниц до однородного пылеобразного состояния.

2. Из измельченного наполнителя на герметичном фракционном вибросите отсеивают 25,0-30,0 кг материала наполнителя с диаметром 50-70 микрон.

3. Альгинат натрия в количестве 0,2-0,4 кг в вакуумном планетарном смесителе растворяют в 2,0-4,0 кг дистиллированной воды и при режиме 80-100 об./мин. смешивают с 5-20% глицерина.

4. Первую часть пластифицированного полимера в количестве 1,0-2,0 кг в вакуумном планерном смесителе при режиме 50-60 об/мин смешивают с 3-5% тетрагидротиофена (Смесь 1) и заливают в герметичный бак дозирующей установки 6.

5. Вторую часть пластифицированного полимера в количестве 1,0-2,0 кг в вакуумном планерном смесителе при режиме 50-60 об/мин смешивают с 15-20% монтмориллонита (Смесь 2) и заливают в герметичный бак дозирующей установки 6.

6. В герметичный бак дозирующей установки 6 заливают отвердитель - раствор 0,3-0,5 кг лактата кальция в 3,0-5,0 кг в дистиллированной воде.

7. Подготовленный наполнитель электризуют положительно заряженным потенциалом в электроциклонной установке и по раструбу дозирующей установки 6 подают в камеру напыления слоя.

8. Смесь 1 в автоматическом режиме с частотой 0,03-0,05 кг в минуту при помощи вращающейся объемно диффузионной форсунки импульсно с частотой 20-30 микродоз/мин. распыляют в камере 4.

9. По окончании цикла распыления Смеси 1 продольная переборка реактора открывается и покрытый первым слоем оболочки наполнитель осаждается в камеру 5, где в автоматическом режиме с частотой 0,02-0,04 кг в минуту происходит распыление сжатого воздуха насыщенного отвердителем.

10. По окончании цикла отверждения, армированный первым слоем наполнитель поворотом реактора на 90° перемещаются в камеру 4, где в автоматическом режиме с частотой 0,03-0,05 кг в минуту происходит распыление Смеси 2.

11. По окончании цикла распыления Смеси 2 продольная переборка реактора открывается и покрытый первым слоем оболочки наполнитель осаждается в камеру 5, где в автоматическом режиме с частотой 0,02-0,04 кг в минуту происходит распыление сжатого воздуха насыщенного отвердителем.

12. По окончании заданного количества циклов распыления слоев и отверждения оболочек, готовые ТНКМ потоком сухого сжатого воздуха по раструбу выгружают в технологическую емкость, сортируют и упаковывают в транспортную тару.

Пример №3.

Цикл производства ТНКМ в 4-х слойной оболочке с наполнителем из PO4[Co(NH3)6], полимерной оболочки из модифицированной низковязкой эпоксидной смолы, пластификатора из дибутилфталата (ДБФ), одоранта из диметилсульфида и антипирентной добавки из ортосиликата:

1. PO4[Со(NH3)6] в количестве 40,0-60,0 кг при режиме 100-120 об./мин. в течение 24 часов измельчают в шаровой мельнице до однородного пылеобразного состояния.

2. Из измельченного наполнителя на герметичном фракционном вибросите отсеивают 25,0-30,0 кг материала наполнителя с диаметром 50-70 микрон.

3. Модифицированную низковязкую эпоксидную смолу в количестве 2,0-4,0 кг в вакуумном планетарном смесителе при режиме 80-100 об/мин смешивают с 5-20% дибутилфталата (ДБФ).

4. Первую часть пластифицированного полимера в количестве 1,0-2,0 кг в вакуумном планерном смесителе при режиме 50-60 об/мин смешивают с 3-5% диметилсульфида (Смесь 1) и заливают в герметичный бак дозирующей установки 6.

5. Вторую часть пластифицированного полимера в количестве 1,0-2,0 кг в вакуумном планерном смесителе при режиме 50-60 об/мин смешивают с 8-10% ортосиликата (Смесь 2) и заливают в герметичный бак дозирующей установки 6.

6. В герметичный бак дозирующей установки 6 заливают 1,5-3,0 кг отвердителя: триэтилентетрамин (ТЭТА).

7. Подготовленный наполнитель электризуют положительно заряженным потенциалом в электроциклонной установке и по раструбу дозирующей установки 6 подают в камеру напыления слоя 4.

8. Смесь 1 в автоматическом режиме с частотой 0,03-0,05 кг в минуту при помощи вращающейся объемно диффузионной форсунки импульсно с частотой 20-30 микродоз/мин. распыляют в камере 4.

9. По окончании цикла распыления Смеси 1 продольная переборка реактора открывается и покрытый первым слоем оболочки наполнитель осаждается в камеру 5, где в автоматическом режиме с частотой 0,02-0,04 кг в минуту происходит распыление сжатого воздуха насыщенного отвердителем.

10. По окончании цикла отверждения, армированный первым слоем наполнитель поворотом реактора на 90° перемещаются в камеру 4, где в автоматическом режиме с частотой 0,03-0,05 кг в минуту происходит распыление Смеси 2.

11. По окончании цикла распыления Смеси 2 продольная переборка реактора открывается и покрытый первым слоем оболочки наполнитель осаждается в камеру 5, где в автоматическом режиме с частотой 0,02-0,04 кг в минуту происходит распыление сжатого воздуха насыщенного отвердителем.

12. По окончании заданного количества циклов распыления слоев и отверждения оболочек, готовые ТНКМ потоком сухого сжатого воздуха по раструбу выгружают в технологическую емкость, сортируют и упаковывают в транспортную тару.

Методика проведения лабораторных испытаний

Для контроля качества и проведения испытаний из партии готовых нанокапсул методом случайной выборки отбирают образцы с температурой цветового перехода (активации) 80°С, 120°С и 250°С (далее Тип 1, Тип 2 и Тип 3) по 100 г каждого вида. Образцы взвешивают, визуально оценивают при помощи электронного микроскопа по качеству и однородности внешнего вида, просеиваются на фракции при помощи лабораторного сита, проводят термо-гравиметрический анализ на дериваторграфе, а так же фиксируют температуру цветового перехода и изменение массы после проведения испытаний.

Методика проведения температурных испытаний

Для проведения температурных испытаний ТНКМ по регистрации температуры цветового перехода из металла подготавливаются макеты электрических ящиков объемом 5, 10 и 15 литров. Во время испытаний внутрь ящиков устанавливают электрический ТЭН с регулятором нагрева, электронный термометр, пирометр, газоанализатор и видеокамеру. С целью обеспечения притока воздуха комнатной температуры в дне ящика делают два отверстия диаметром не менее 3 см. Для обеспечения естественного/конвекционного оттока нагретого воздуха с целью поддержания стабильной внутренней температуры в верхней части ящика делают отверстие диаметром не менее 5 см. Время начала выделения одоранта (далее Активация 1) фиксируют при помощи газоанализатора, а цветового перехода (далее Активации 2) фиксируют при помощи специализированного программного обеспечения для анализа видеопотока.

Выводы и заключения

Партия нанокапсул считается успешно прошедшей лабораторные и температурные испытания, если результаты испытаний совпадают с результатами, указанными в таблицах №1 и 2.

Примеры использования

На базе разработанного ТНКМ возможно производство широкого спектра современных (инновационных) средств мониторинга, автоматического обнаружения и предотвращения возникновения пожара: термоиндикаторы, стакеры, наклейки, пластины, установки, нити, шнуры, ленты, ткани, накидки и т.п.

Образец №1 - Термоиндикационные стикеры

Мониторинг перегрева токоведущих проводов и оборудования при помощи стационарно установленных средств и устройств является самой перспективной профилактической мерой для обнаружения дефектов контактных групп, а так же регистрации скрытых дефектов оборудования, короткого замыкания и перегрузки электропроводки. Термоиндикационные стикеры относятся к новому перспективному поколению предпожарных извещателей, обеспечивающих детекцию предпосылок возникновения пожара на самых ранних стадиях развития. На фиг. 3 представлена конструкция термоиндикационного стакера, которая состоит из ТНКМ в полимерной матрице 7, основы (подложки) 8 и клеевого слоя 9. Существующие методы и регламенты индикации при помощи визуального осмотра, ручных пирометров или тепловизоров позволяет осуществлять детекцию состояния температуры только в момент непосредственной проверки, когда дефект может отсутствовать и не позволяет достоверно определить температуру в труднодоступных местах или местах вне зоны прямой видимости детекторов.

Серийное производство стакеров осуществляют методом координатной раскладки смеси полимера и ТНКМ на модифицированную подложку с клеевым слоем.

В качестве полимерной матрицы в зависимости от условий эксплуатации могут быть использованы силикон, полиуритан, ПВА, эпоксидная смола, парафин и пр.

На фиг. 4 представлен станок координатной печати, состоящий из вакуумного стола 10, роликового сопла 11 и бункера дозатора 12. Преимуществом технологии печати является быстрое и точное нанесение полимера с ТНКМ по заданному программой рисунку, фиксированной/однородной толщиной слоя и шириной раскладки, которую регулируют настройкой скорости подачи полимера, габаритами ролика и степенью прижима сопла. Возможно использование роликов с текстурными рисунками или ребристыми гранями для двойного прохода со смещением координат с целью более качественной раскладки полимера.

В качестве подложки используют прессованная бумага, ПЭТ, БОПП или полипропилен, в том числе, имеющие текстурированные перфорационные отверстия, выполненные путем прогона материала через игольчатые валы или сделанные на лазерно-гравировальном станке. В качестве подложки используют другие типы самоклеящихся материалов, в том числе металлизированные, светоотражающие и имеющие текстурные рисунки, нанесенные методом тиснения, трафаретной печати или пр. Цикл производства термоиндикационных стакеров состоит из полиуритановой полимерной матрицы 7, перфорированной полипропиленовой подложки 8 и клеевого слоя 9 из синтетического каучука:

1) Полиуретан, отвердитель и не более 20-30% ТНКМ смешивают в планетарном миксере до гомогенной технологической смеси.

2) Подготовленную технологическую смесь заправляют в бункер дозатор 12.

3) На вакуумном столе 10 по маркированным рискам или трафарету закрепляют полипропиленовую подложку с клеевым слоем.

4) По команде оператора станок по заданной программой траектории/рисунку осуществляет раскладку полимера путем прокатки ролика с точно заданным усилием и времени прижима.

5) Готовые заготовки размещаются на сушильных стеллажах, где в течении не менее 24 часов происходит полное отверждение полимера.

6) Изделия, прошедшие сушку разрезаются на требуемый размер при помощи типографской или ручной гильотины, сортируют и упаковывают в транспортную тару.

Температурные испытания

Для контроля качества и проведения испытаний из партии готовых термоиндикационных стикеров методом случайной выборки отбирают 3-й образца с температурой активации 80°С, 120°С и 250°С (далее Образец 1/1, Образец 1/2 и Образец 1/3). Образцы взвешивают, визуально оценивают по качеству и однородности внешнего вида, а так же измеряют по длине, ширине, толщине и массе до и после проведения испытаний.

Методика проведения температурных испытаний

Для проведения температурных испытаний термоиндикационных стикеров подготавливаются 3-й типа железных ящика объемом 100, 500 и 1000 литров. Во время испытаний внутрь ящиков устанавливают электрический ТЭН с регулятором нагрева, электронный термометр, пирометр, газоанализатор и видеокамеру. Для обеспечения притока свежего воздуха в дне ящиков делают несколько отверстия диаметром не менее 4 см. Для обеспечения оттока нагретого воздуха с целью поддержания стабильной внутренней температуры в верхней части ящиков делают отверстие диаметром не менее 5 см. Время активации ТНКМ фиксируют при помощи газоанализатора и специализированного программного обеспечения для анализа видеопотока.

Выводы и заключения

Партия термоиндикационных стикеров считается успешно прошедшей температурные испытания, если результаты испытаний совпадают с указанными в таблице №3.

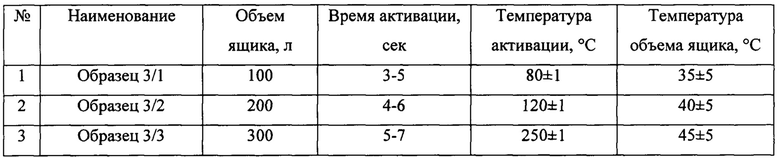

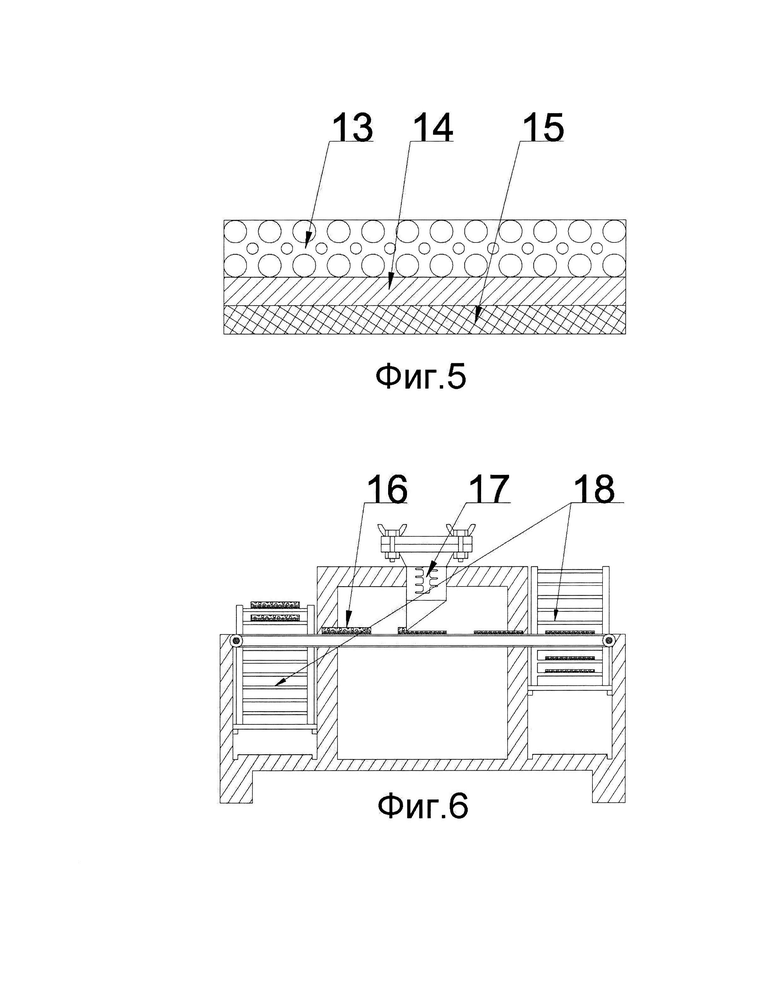

Образец №2 Термоиндикационные огнегасящие пластины

Основным недостатком автономных установок пожаротушения изготовленных по технологии «Термо ОТВ» в виде огнегасящих пластин по ГОСТ P 56459-2015 является отсутствие возможности визуального или электронного определения полной или частичной сработай изделия (выпуска огнегасящего агента), а так же работоспособность и количество оставшегося активного огнегасящего агента после температурного воздействия или пожаротушения (сработай).

На фиг. 5 представлена конструкция термоиндикационной огнегасящей пластины, которая состоит из смеси ТНКМ и микрокапсулированного огнетушащего агента в полимерной матрице 13, основы (подложки) 14 и клеевого слоя 15.

В качестве полимерной матрицы в зависимости от условий эксплуатации могут быть использованы силикон, полиуретан, эпоксидная смола и пр. Допускается применение комбинированных материалов или нанесение специализированных покрытий для придания готовому изделию устойчивости к агрессивным средам и длительным температурным воздействиям.

В качестве подложки в зависимости от условий эксплуатации могут быть использованы листовой пластик АБС, ПЭТ, акрил, полистирол, полипропилен и пр. Возможно применение многослойных композиций, в том числе, и со свето и ИК отражающими покрытиями. Пластины, приклеенные в верхней части защищаемого объема могут быть частично или полностью подвергнуты температурному воздействию близкому или выше температуры активации (120±5°С) и потерять часть содержащегося активного огнетушащего агента. Без демонтажа изделия и контрольного взвешивания на специализированных лабораторных весах с целью выявления общей потери массы содержащегося огнегасящего агента или встроенного датчика температур работоспособность изделия не может быть определена.

С целью улучшения технических характеристик огнегасящих пластин и облегчения визуальной идентификации работоспособности изделия предлагается добавлять в полимерную матрицу ТНКМ. Известно, что огнегасящий агент за счет не равномерности прогрева выходит по всей площади огнегасящих пластин не равномерно. Активированные ТНКМ будут изменять цвет пластины в местах температурного нагрева и выхода огнегасящего агента, визуально показывая степень воздействия температуры на пластины (сработай).

На фиг. 6 представлен станок кассетной печати термоиндикационных огнегасящих пластин, состоящий из формующих кассет 16, отсадной головки 17 и кассетного конвейера 18.

Цикл производства пластин состоящих из силиконовой полимерной матрицы 13, подложки из листового полистирола 14 и клеевого слоя 15 из акрилового клея с остаточной липкостью:

1) Силикон, отвердитель, микрокапсулированный огнегасящмй агент и не более 10-20% ТНКМ смешивают в планетарном миксере до гомогенной технологической смеси.

2) Подготовленную технологическую смесь заправляют в бункер отсадной головки 17.

3) Подложки базовых заготовок формата A3, А4 или А5 заряжают в формующие кассеты 16.

4) Подготовленные кассеты заряжаются в питатель конвейера 18.

5) По команде оператора станок в автоматическом режиме осуществляет захват кассеты из питателя, транспортировку по конвейеру, раскладку полимера путем отсадки заданного объема технологической смеси в трафаретное окно кассеты и выгрузку заготовок в приемник.

6) Готовые заготовки извлекаются их кассет и размещаются на сушильных стеллажах, где в течение не менее 24 часов происходит полное отверждение полимера.

7) Изделия, прошедшие сушку разрезаются на требуемый размер при помощи типографской или ручной гильотины, сортируют и упаковывают в транспортную тару.

Температурные испытания

Для контроля качества и проведения испытаний из партии готовых термоиндикационных огнегасящих пластин методом случайной выборки отбирают 3-й образца с температурой активации 110±1°С - 120±1°С (далее Образец 2/1, Образец 2/2 и Образец 2/3). Образцы взвешивают, визуально оценивают по качеству и однородности внешнего вида, а так же измеряют по длине, ширине, толщине и массе до и после проведения испытаний.

Методика проведения температурных испытаний

Для проведения температурных испытаний термоиндикационных огнегасящих пластин подготавливаются 3-й типа железных ящика объемом 20, 30 и 65 литров. Во время испытаний внутрь ящиков устанавливают электрический ТЭН с регулятором нагрева, электронный термометр, пирометр, газоанализатор и видеокамеру.

Для обеспечения притока свежего воздуха в дне ящиков делают несколько отверстия диаметром не менее 4 см. Для обеспечения оттока нагретого воздуха с целью поддержания стабильной внутренней температуры в верхней части ящиков делают отверстие диаметром не менее 5 см. Время активации ТНКМ фиксируют при помощи газоанализатора и специализированного программного обеспечения для анализа видеопотока.

Выводы и заключения

Партия термоиндикационных огнегасящих пластин считается успешно прошедшей температурные испытания, если результаты испытаний совпадают с результатами, указанными в таблице 4.

Образец №3 Термоиндикационные нити

Применение термоиндикационных нитей, вплетенных в структуру текстильных изделий: тканей, лент, чулков, оплеток и обшивок одновременно является одним из методов контроля процесса плетельного или швейного производства, а так же регистрации мест локального нагрева используемого изделия выше допустимого значения температур. Термоиндикационные нити, интегрированные в структуру оплетки огнегасящих шнуров с наполнителем из газовыделяющих или аэрозолегенерящих составов, позволят визуально детектировать точки тепловых воздействий, а так же сработку (выпуск огнегасящего агента) самого изделия. Распределенный змейкой сверху вниз огнегасящий шнур позволит использовать его как объемный индикатор перегрева защищаемого объема, а так же детектировать место возможного возникновения пожара или активации с точностью до нескольких сантиметров.

На фиг. 7 представлена конструкция термоиндикационной нити, которая состоит из ТНКМ в полимерной матрице 19, скрученной несущей нити 20 и защитного слоя (аппрета) 21.

В качестве полимерной матрицы в зависимости от условий эксплуатации готового изделия используют: силикон, полиуритан, ПВА, эпоксидную смолу, парафин и пр.

В качестве несущей нити в зависимости от условий эксплуатации готового изделия могут быть использованы лавсановые, полипропиленовые, стекловолоконные, арселоновые, синтетические и прочие нити.

В качестве аппрета в зависимости от условий эксплуатации готового изделия могут быть использованы крахмал, эфиры целлюлозы, синтетические смолы и другие материалы. Допускается применение аппретирование в несколько слоев для придания требуемых свойств: безусадочности, несминаемости, негорючести, стойкости против действия влаги и пр.

На фиг. 8 представлен станок для производства термоиндикационной нитей протяжного принципа действия состоящий из протяжного механизма 22, камеры нанесения полимерной смеси 23 и камеры нанесения аппрета 24.

Цикл производства термоиндикационных нитей состоящих из скрученной в 3-й витка лавсановых нитей 19, полимерной матрицы из альгината натрия 20 и аппрета 21 из пластифицированного нитролака:

1) Несколько лавсановых нитей на перемоточном станке скручивают и длинной 5000-10000 метров наматывают на технологическую катушку.

2) Альгинат натрия, дисцилированная вода и не более 30-40% ТНКМ смешивают в планетарном миксере до гомогенной технологической смеси полимера.

3) Лактат кальция и дисцилированную воду смешивают в планетарном миксере до гомогенной технологической смеси отвердителя.

4) Технологические смеси полимера и отвердителя заливают в отдельные баки камеры нанесения полимерной смеси 23.

5) Пластифицированный нитролак заливают в бак камеры нанесения аппрета 24.

6) Подготовленную нить на технологической катушке заряжают в протяжной механизм и пропускают через направляющие валки, сушильные вентиляторы и дюзы камер 23 и 24.

7) По команде оператора натянутая нить с технологической катушки со скоростью 5-20 см/мин. последовательно протягивается через бак полимерной смеси и бак отвердителя камеры 23, а также бака с аппретом камеры 24, сушильные вентиляторы, дюзы и длинной 1000-2500 метров наматывают на бобину.

8) Изделия, намотанные на бобину, прошедшие финишную сушку маркируют, сортируют и упаковывают в транспортную тару.

Температурные испытания Для контроля качества и проведения испытаний из партии готовых термоиндикационных нитей методом случайной выборки отбирают 3-й образца с температурой активации 80°С, 120°С и 250°С (далее Образец 3/1, Образец 3/2 и Образец 3/3). Образцы взвешивают, визуально оценивают по качеству и однородности внешнего вида, а так же измеряют по длине, ширине, толщине и массе до и после проведения испытаний.

Методика проведения температурных испытаний

Для проведения температурных испытаний нитей подготавливаются 3-й типа железных ящика объемом 100, 200 и 300 литров. Во время испытаний внутрь ящиков в разных местах устанавливают несколько электрических ТЭНа с регулятором нагрева, электронный термометр, пирометр, газоанализатор и видеокамеру. Для обеспечения притока свежего воздуха в дне ящиков выполняют несколько отверстий диаметром не менее 4 см. Для обеспечения оттока нагретого воздуха, с целью поддержания стабильной внутренней температуры, в верхней части ящиков делают отверстие диаметром не менее 5 см. Нить при помощи самоклеящихся креплений закрепляют змейкой сверху вниз с шагом 20-25 см. Время активации ТНКМ фиксируют при помощи газоанализатора и специализированного программного обеспечения для анализа видеопотока.

Выводы и заключения

Партия термоиндикационных нитей считается успешно прошедшей температурные испытания, если результаты испытаний совпадают с результатами, указанными в таблице №5.

Проведенные испытания нанокапсул продемонстрировали снижение воспламеняемости и не поддерживании горения готовых изделий на их основе, в частности, за счет снижения пикового тепловыделения в отличие от обычных антипиренов, таких как гидроксид магния или тригидрат алюминия.

Промышленная применимость

Изобретения могут быть использованы для обнаружения на ранней стадии неисправностей электропроводки и предотвращения возникновения пожаров в различных объемах, таких как розетки, выключатели, коммутационные коробки, распределительные щиты, электрошкафы, шкафы и панели управления, сейфы, серверные стойки, комплектно-распределительные устройства (КРУ) и прочие объекты со степенью защиты IP20 и выше. ТНКМ могут быть использованы в качестве:

- пигментной добавки при изготовлении лакокрасочных материалов;

- наполнителя в различные полимерные композиции для придания готовым изделиям термоиндикационных и одорирующих свойств;

- наполнителя при изготовлении оплетки проводов и изделий из пластмассы (ящики, коммутационные коробки и пр.) по технологии холодной отливки или литья.

Группа изобретений относится к области пожарной безопасности, а именно к современным средствам контроля и предупреждения возникновения пожаров на ранней стадии путем постоянного локального, точечного мониторинга температур или перегрева электропроводки, контактных групп, клемм, оборудования и различных объектов за счет использования химических индикаторов комбинированного принципа действия, изменяющих свой цвет и выделяющих запах при температурном воздействии. Термохромный нанокапсулированный материал, применяемый для формирования сигнала о локальных перегревах электрооборудования путем одновременного выделения одоранта и изменения цвета материала при повышении температуры, включает нанокапсулы, содержащие ядро, расположенное внутри оболочки из полимерного материала, с одорантом. Материал представляет собой распределенные в полимерном связующем нанокапсулы с ядром из термохромного вещества, расположенные в многослойной модифицированной полимерной оболочке, содержащей слой с одорантом и защитный антипирентный слой, при следующем соотношении компонентов, мас.%: ядро из термохромного вещества 84-88, полимерная оболочка 5-7, пластификатор 3-5, слой с одорантом 2-3, защитный антипирентный слой 2-3. Нанокапсулы имеют диапазон температур активации 50-250°С. Наружный диаметр нанокапсул составляет 40-60 мкм. Средняя толщина слоя с одорантом составляет 2-3 мкм. Средняя толщина защитного антипирентного слоя составляет 2-3 мкм. Для получения термохромного нанокапсулированного материала измельчают, просеивают и сепарируют термохромное вещество до однородной мелкодисперсной фракции 30-50 мкм. Готовят смесь полимера с пластификатором, разделяют на части, приготавливают смесь с одорантом и смесь с нанокомпозитами, которые затем подают в отдельные баки дозирующей установки. В отдельный бак дозирующей установки загружают отвердитель полимера. Полученное термохромное вещество электризуют статическим электричеством и загружают в камеру напыления слоя. Распыляют сухим сжатым воздухом и подают смесь полимера с одорантом. По окончании цикла распыления покрытое сформированным слоем неотвержденной оболочки сырье осаждают в реакционной камере и производят распыление отвердителя и отверждение полимера. Полученное сырье реверсом перемещают из реакционной камеры в камеру напыления слоя и распыляют смесь упомянутого полимера и нанокомпозита. По окончании цикла распыления покрытое следующим слоем неотвержденной оболочки сырье из камеры напыления слоя осаждают в реакционную камеру. Производят распыление отвердителя и отверждение полимера. По окончании циклов распыления слоев и отверждения оболочек получают готовый материал, который выгружают в технологическую емкость, сортируют и упаковывают в транспортную тару. Термохромное нанокапсулированное изделие выполнено в виде конструктивного изделия и содержит вышеописанный термохромный нанокапсулированный материал. Обеспечивается повышение сыпучести материала, увеличение времени длительного хранения при сохранении первоначальных свойств, повышение однородности, химической стойкости и равномерности смешения в составе полимерных композиций, устойчивости к агрессивным средам/растворителям и стабилизации температуры активации. 3 н. и 7 з.п. ф-лы, 8 ил., 5 табл.

1. Термохромный нанокапсулированный материал, включающий нанокапсулы с одорантом, содержащие ядро, расположенное внутри оболочки из полимерного материала, применяемого для формирования сигнала о локальных перегревах электрооборудования путем одновременного выделения одоранта и изменения цвета материала при повышении температуры, отличающийся тем, что материал представляет собой распределенные в полимерном связующем нанокапсулы с ядром из термохромного вещества, расположенные в многослойной модифицированной полимерной оболочке, содержащей слой с одорантом и защитный антипирентный слой, при следующем соотношении компонентов, мас.%:

при этом нанокапсулы активируются в диапазоне температур 50-250°С, наружный диаметр нанокапсул составляет 40-60 мкм, средняя толщина слоя с одорантом составляет 2-3 мкм, средняя толщина защитного антипирентного слоя составляет 2-3 мкм.

2. Материал по п. 1, отличающийся тем, что в качестве термохромного вещества используют вещества, имеющие цветовой переход в диапазоне температур от 50 до 250°С, такие как комплексные соединения: [Fe(MoO4)6](NH4)3*7H2O с цветовым переходом при 80°С, CoSO4*2[(CH2)6N4]*9H2O с цветовым переходом при 110°С, PO4[Со(NH3)6] с цветовым переходом при 230°С.

3. Материал по п. 1, отличающийся тем, что в качестве полимерной оболочки используют полимеры: цианоакрилат, альгинат натрия, эпоксидные смолы, полиуретан, синтетические каучуки или их смеси.

4. Материал по п. 1, отличающийся тем, что в качестве пластификатора полимерной оболочки используют глицерин, диоктилфталат (ДОФ), дибутилфталат (ДБФ) или их смеси.

5. Материал по п. 1, отличающийся тем, что в качестве одоранта используют этилмеркаптан, тетрагидротиофен, диметилсульфид.

6. Материал по п. 1, отличающийся тем, что в качестве защитного антипирентного слоя используют полимер-слоистые силикаты (нанокомпозиты): пирофиллит - Al2[Si4O10]⋅(ОН)2 и/или монтмориллонит (ММТ) - Nax(Al4⋅x, Mgx)2⋅Si8O20⋅(ОН)4 и/или ортосиликат - Na2Si8O79(OH)2.

7. Способ получения термохромного нанокапсулированного материала по п. 1, включающий следующие стадии: измельчают, просеивают и сепарируют термохромное вещество до однородной мелкодисперсной фракции 30-50 мкм, готовят смесь полимера с пластификатором, разделяют на части, приготавливают смесь с одорантом и смесь с нанокомпозитами, которые затем подают в отдельные баки дозирующей установки, в отдельный бак дозирующей установки загружают отвердитель полимера, полученное термохромное вещество электризуют статическим электричеством и загружают в камеру напыления слоя, распыляют сухим сжатым воздухом и подают смесь полимера с одорантом, по окончании цикла распыления покрытое сформированным слоем неотвержденной оболочки сырье осаждают в реакционной камере и производят распыление отвердителя и отверждение полимера, полученное сырье реверсом перемещают из реакционной камеры в камеру напыления слоя и распыляют смесь упомянутого полимера и нанокомпозита, по окончании цикла распыления покрытое следующим слоем неотвержденной оболочки сырье из камеры напыления слоя осаждают в реакционную камеру и производят распыление отвердителя и отверждение полимера, по окончании циклов распыления слоев и отверждения оболочек получают готовый материал, который выгружают в технологическую емкость, сортируют и упаковывают в транспортную тару.

8. Термохромное нанокапсулированное изделие, выполненное в виде конструктивного изделия, отличающееся тем, что оно содержит термохромный нанокапсулированный материал, выполненный по любому из пп. 1-6.

9. Изделие по п. 8, отличающееся тем, что выполнено в виде термоиндикационного стикера или пластины, состоящей из термохромного нанокапсулированного материала и подложки с клеевым слоем.

10. Изделие по п. 8, отличающееся тем, что выполнено в виде термохромной нити, оплетка которой содержит несущую нить и термохромный нанокапсулированный материал.

| US 8747999 B2, 10.06.2014 | |||

| Полимерный композиционный материал, используемый для формирования сигнала о локальных перегревах электрооборудования | 2015 |

|

RU2622947C2 |

| ПРОМЫШЛЕННАЯ ТКАНЬ С ТЕРМОХРОМНЫМ ИНДИКАТОРОМ | 2008 |

|

RU2471905C2 |

| KR 2008012422 A, 12.02.2008 | |||

| WO 2005099325 A1, 20.10.2005 | |||

| CN 200941319 Y, 29.08.2007. | |||

Авторы

Даты

2022-12-27—Публикация

2021-12-20—Подача