Изобретение относится к устройствам для очистки жидкостей и газов от твердых механических загрязнений и эмульсионной воды; оно может быть использовано в химической, нефтяной и газовой промышленности, в сфере нефтепродукто- и газообеспечения и при эксплуатации мобильной техники, оснащенной двигателями внутреннего сгорания, работающими на жидком и газомоторном топливе.

Потребность в совершенствовании средств очистки нефтяных и газомоторных топлив вызвана повышением требований к их чистоте, обусловленных усложнением конструкции двигателей внутреннего сгорания, что обеспечивает повышение их мощности, экономичности, экологичности и долговечности.

Перед авторами стояла задача разработать установку для очистки жидкого и газообразного моторного топлива от твердых частиц загрязнений и эмульсионной воды, обладающую большим ресурсом работы при требуемой эффективности очистки, уменьшить габаритные размеры устройства и упростить технологию его изготовления. Изучение технической и патентной литературы показало, что при очистке жидкостей и газов значительными преимуществами по сравнению с другими устройствами обладают фильтры.

Известны фильтры для очистки жидкостей с цилиндрическими или дисковыми фильтрующими элементами, у которых жидкость поступает на пористую перегородку перпендикулярно к ее поверхности (Бродский Г.С. Фильтры и системы фильтрации для мобильных машин. - М.: Горная промышленность, 2004. - С. 188-211). Известны фильтры аналогичных конструкций для очистки газов (Коузов П.А., Малыгин А.Д., Скрябин Г.М. Очистка от пыли, газов и воздуха в химической промышленности. - Л.: Химия, 1982. - С. 9-13, 34-83). Недостатками таких фильтров являются довольно быстрое закупоривание пор перегородки частицами загрязнений, что требует остановки процесса очистки для замены или регенерации фильтрующего элемента и отсутствие у них способности удалять из очищаемого продукта эмульсионную воду.

Известны также фильтры-сепараторы (фильтры-водоотделители), предназначенные для одновременной очистки горюче-смазочных материалов как от твердых частиц загрязнений, так и от эмульсионной воды, которые имеют, как правило, три перегородки, расположенные последовательно по ходу движения жидкости: фильтрующую, коагулирующую и водоотталкивающую, выполненные в одном блоке или в виде отдельных ступеней (Рыбаков К.В., Жулдыбин Е.Н., Коваленко В.П. Обезвоживание авиационных горюче-смазочных материалов. - М.: Транспорт, 1979. - С. 146-162). Недостатками этих устройств являются сложность многослойной или многоступенчатой конструкции и необходимость периодических остановок процесса очистки жидкости для замены или регенерации пористых перегородок. Для осушки газов в настоящее время применяются главным образом сорбционные методы, при использовании которых также требуется периодическая остановка для регенерации сорбента.

Недостатков, связанных с необходимостью периодической остановки работы, не имеют фильтры, получившие название гидродинамических, у которых удаление загрязнений с пористой перегородки происходит непрерывно за счет перемещения очищаемой жидкости или газа параллельно поверхности этой перегородки. Этот эффект может быть достигнут или благодаря перемещению пористой перегородки относительно потока очищаемого продукта, или путем подвода этого потока к перегородке параллельно ее поверхности (Финкельштейн З.Л. Применение и очистка рабочих жидкостей для горных машин. - М.: Недра, 1986. - С. 166-171).

Недостатком гидродинамических фильтров с движущейся пористой перегородкой является потребность в посторонних источниках энергии, а фильтров с неподвижной перегородкой - необходимость отвода части очищаемого продукта на сброс для создания его потока вдоль всей поверхности перегородки. Для снижения объема, сбрасываемого из фильтра неочищенного продукта возможно применение для его очистки нескольких гидродинамических фильтров из числа описанных, которые устанавливаются последовательно (Финкельштейн З.Л. Применение и очистка рабочих жидкостей для горных машин. - М.: Недра, 1986. - С. 195-196). Такое решение существенно (более чем в 10 раз) уменьшает количество поступающей на сброс жидкости или газа, но связано с значительным увеличением суммарных габаритных размеров и массы системы очистки, а также с необходимостью использования достаточно сложной трубопроводной обвязки входящих в эту систему фильтров.

Наиболее близким по технической сущности и взятым за прототип является устройство для очистки дизельного топлива от загрязнений, содержащее корпус с патрубком в днище для сброса части очищаемой жидкости, установленную на корпусе крышку с входным патрубком, гидродинамический фильтрующий элемент, который содержит пористую перегородку, выполненную в виде правильной усеченной пирамиды из гидрофобного фильтрационного материала и расположенную между плоскими основаниями, из которых верхнее соединено с входным патрубком, а нижнее - с патрубком сброса части очищаемой жидкости. С наружной стороны днища закреплена насадка, снабженная патрубком отвода очищенной жидкости и патрубком для удаления отстоя, в которой размещен дополнительный гидродинамический фильтрующий элемент, выполненный из гидрофобного пористого материала в форме правильной усеченной пирамиды, верхнее и нижнее плоские основания которого соединены соответственно с патрубком сброса части очищаемого продукта и патрубком для удаления отстоя (Патент РФ №2524215, B01D 36/04).

Несмотря на преимущества прототипа по сравнению как с фильтрами традиционной конструкции (большой ресурс работы и возможность регулирования тонкости очистки жидкости за счет изменения скорости ее потока), так и с гидродинамическими фильтрами, снабженными подвижной пористой перегородкой (отсутствие потребности в посторонних источниках энергии), его недостатками являются большие габаритные размеры (особенно высота, которая существенно увеличивается в случае необходимости обеспечения значительных расходов очищаемой жидкости), что затрудняет его использование для установки на подвижных средствах заправки или непосредственно на двигателях, а также трудоемкость изготовления многогранных фильтрующих элементов.

Технический результат изобретения - снижение габаритных размеров устройства и упрощение технологии его изготовления при обеспечении требуемой пропускной способности и тонкости очистки.

Указанный технический результат достигается тем, что в известной установке, содержащей корпус с нормированной площадью поперечного сечения, герметично установленную на корпусе крышку с входным патрубком, подпружиненный гидродинамический фильтроэлемент, закрепленный между верхним и нижним плоскими основаниями, верхнее из которых соединено с входным патрубком, выполненный в днище корпуса патрубок сброса части очищаемой жидкости, закрепленную на внешней стороне днища корпуса насадку, имеющую патрубок для выхода очищенной жидкости и патрубок слива отстоя, в котором закреплен дополнительный гидродинамический фильтроэлемент, аналогичный по конструкции расположенному в корпусе гидродинамическому фильтроэлементу и соединенный при помощи накидной гайки с патрубком сброса части очищаемой жидкости, согласно изобретению установка содержит 2n параллельно подключенных идентичных пористых перегородок, выполненных в виде четырехгранных усеченных пирамид, закрепленных на плоских основаниях, верхнее из которых образует с крышкой корпуса входную камеру, соединенную отверстиями в этом основании с внутренними полостями пористых перегородок, а нижнее - образует с днищем корпуса камеру для сбора неочищенной жидкости из всех 2n пористых перегородок, внутренняя полость которой сообщается с патрубком сброса части очищаемой жидкости в дополнительный гидродинамический фильтроэлемент, в камере выполнены изолированные проточные каналы для перетока очищенной жидкости из корпуса в насадку, при этом установленный в патрубке слива отстоя дополнительный гидродинамический фильтроэлемент имеет площадь пористой перегородки, равную 0,1 суммарной площади всех 2n пористых перегородок.

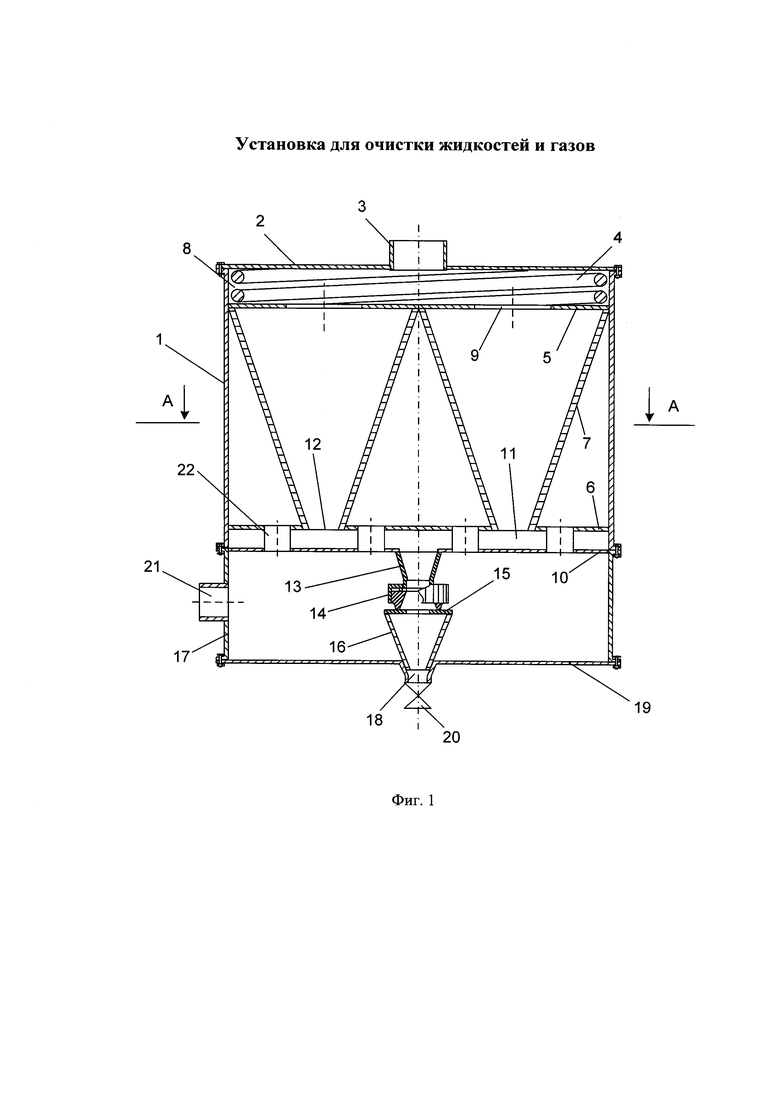

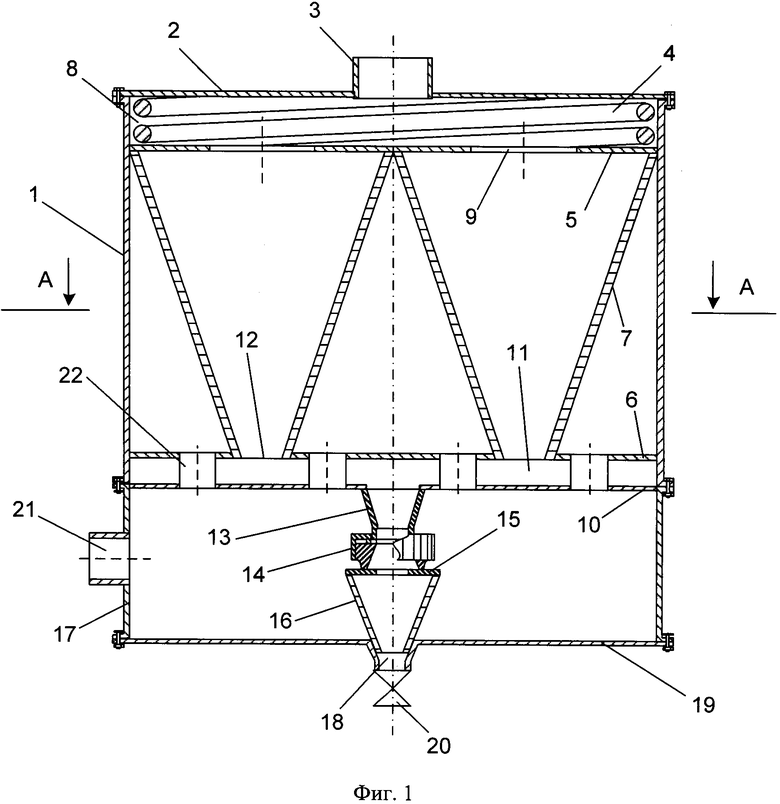

На фиг. 1 представлена установка для очистки жидкостей и газов;

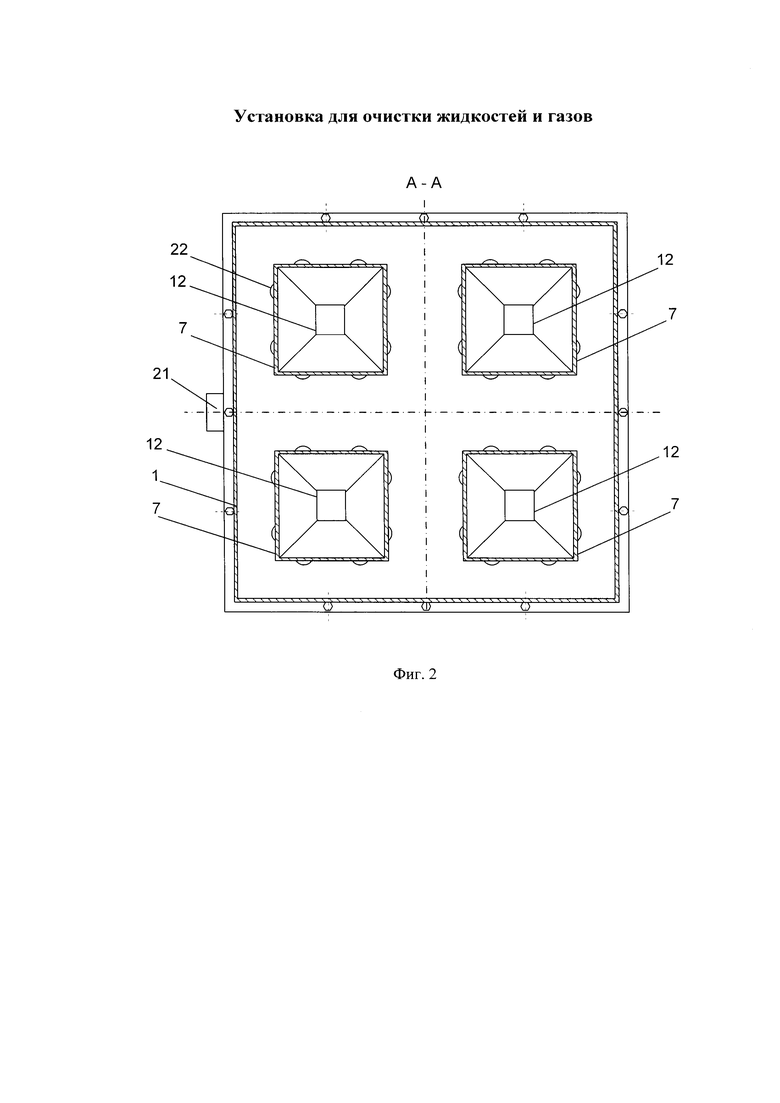

фиг. 2 - то же (разрез по А-А фиг. 1).

Установка для очистки жидкостей и газов включает прямоугольный корпус 1 с нормированной площадью поперечного сечения, герметично установленную на нем прямоугольную крышку 2 с входным патрубком 3. При помощи нажимной пружины 4 внутри корпуса 1 между его верхним 5 и нижним 6 плоскими основаниями установлены пористые перегородки 7 гидродинамического фильтроэлемента (без позиции). Пористых перегородок, как вариант, установлено четыре. Верхнее плоское основание 5 образует с крышкой 2 входную камеру 8, в которую очищаемая жидкость поступает через входной патрубок 3. Четыре (или иное четное число) пористые перегородки 7 гидродинамического фильтроэлемента выполнены в виде правильных усеченных четырехгранных пирамид, внутренняя полость которых соединяется отверстиями 9 в верхнем плоском основании 5 корпуса 1 с входной камерой 8. Нижнее плоское основание 6 корпуса 1 образует с днищем 10 корпуса 1 камеру 11 сбора неочищенной жидкости из внутренних полостей всех пористых перегородок 7 гидродинамического фильтроэлемента через отверстия 12 в нижнем плоском основании 6 корпуса 1. Установленный в днище 10 корпуса 1 патрубок 13 сброса части очищаемой жидкости из всех 2n пористых перегородок посредством накидной гайки 14 соединен с верхним основанием 15 дополнительного гидродинамического фильтроэлемента 16, размещенного в прямоугольной насадке 17, закрепленной с наружной стороны днища 10. Пористая перегородка (без позиции) дополнительного гидродинамического фильтроэлемента 16 выполнена в виде правильной четырехгранной усеченной пирамиды и герметично закреплена в патрубке 18 слива отстоя, размещенного в днище 19 прямоугольной насадки 17. Слив отстоя осуществляется через сливной кран 20. Насадка 17 имеет в вертикальной стенке патрубок 21 для отвода очищенной жидкости, поступающей в насадку 17 через изолированные проточные каналы 22 в камере 11 сбора неочищенной жидкости. В эту же насадку 17 поступает и доочищенная в дополнительном гидродинамическом фильтроэлементе 16 жидкость.

Для удаления из очищаемой жидкости механических загрязнений, эмульсионной воды и продуктов окисления в качестве пористых перегородок 7 гидродинамического фильтроэлемента и пористых перегородок дополнительного гидродинамического фильтроэлемента 16 могут использоваться перегородки, выполненные, как вариант, из комбинированного двухслойного наноматериала, обладающего гидрофобными свойствами (Коновалов В.В. Применение пористых наноматериалов для очистки дизельного топлива. Международный технико-экономический журнал, №3, 2011. - С. 120-122).

Изготовление пористых перегородок 7 гидродинамического фильтроэлемента и пористых перегородок дополнительного гидродинамического фильтроэлемента 16 в виде усеченных пирамид обусловлено тем, что не все применяемые мелкопористые гидрофобные материалы обладают гибкостью, и позволяет изготовить пористые перегородки с минимальными трудозатратами. Число граней пористой перегородки выбрано на основании технико-экономических расчетов, которые показывают, что вполне достаточно ограничиться четырьмя гранями, так как площадь (и соответственно, пропускная способность) четырехгранной пористой перегородки составляет более 93% от площади шестигранной перегородки, имеющей такие же наружные размеры, а протяженность соединяемых стыков на ребрах шестигранной перегородки в 1,5 раза больше, что усложняет изготовление пористой перегородки и снижает ее надежность. Кроме того, фильтроэлемент с четным числом четырехгранных пористых перегородок 7 имеет в плане более компактную упаковку по сравнению с шестигранными, поэтому количество пористых перегородок принято 2n, где n - любое целое число. Уменьшение высоты фильтроэлемента, имеющего 2n пористых перегородок, в n раз по сравнению с моноблочным фильтроэлементом одинаковой с ним пропускной способности достигается благодаря геометрическому подобию их пористых перегородок, при этом нормированная площадь поперечного сечения фильтроэлемента не увеличивается, а пропускная способность сохраняется.

Эффект, получаемый при использовании в конструкции установки фильтроэлемента с параллельным размещением центральных осей пористых перегородок в форме четырехгранных усеченных пирамид достигается благодаря уменьшению высоты фильтроэлемента, что дает возможность размещать установку на подвижных и передвижных средствах заправки техники нефтяным или газообразным топливом, снижая расположение центра тяжести этих средств по сравнению с использованием других устройств для очистки заправляемого топлива и тем самым повышая устойчивость средства заправки.

Установка работает следующим образом. Загрязненная жидкость (или газ) под давлением подается во входной патрубок 3, откуда поступает в входную камеру 8 и через отверстия 9 в верхнем плоском основании 5 корпуса 1 поступает в сужающиеся внутренние полости пористых перегородок 7 гидродинамического фильтроэлемента и очищенная отводится через каналы 22 в насадку 17, а часть неочищенной жидкости создает продольный поток внутри пористых перегородок 7 и через отверстия 12 поступает в камеру 11 сбора неочищенной жидкости, откуда через патрубок 13 - во внутреннюю полость пористой перегородки дополнительного гидродинамического фильтроэлемента 16, доочищается и отводится через патрубок 21 вместе с очищенной жидкостью, поступившей через каналы 22. Концентрированная суспензионно-эмульсионная смесь, насыщенная механическими загрязнениями и эмульсионной водой, удаляется через патрубок 18 слива отстоя и сливной кран 20.

При подаче очищаемой жидкости во внутреннюю полость пористых перегородок 7 гидродинамического фильтроэлемента обеспечиваются лучшие условия для отвода задерживаемых на пористой перегородке твердых частиц и микрокапель воды, а пирамидальная форма этой перегородки, сужающейся по направлению потока очищаемой жидкости, обусловлена необходимостью создания его продольного перемещения с постоянной скоростью вдоль поверхности пористой перегородки, что обеспечивает одинаковое гидравлическое сопротивление во всех точках этой поверхности. Одинаковое гидравлическое сопротивление на пористой перегородке дополнительного гидродинамического фильтроэлемента 16 и на пористых перегородках 7 основного гидродинамического фильтроэлемента достигается благодаря выбору соотношения их рабочих поверхностей 1:10, так как суммарный объем жидкости, создающей продольный поток вдоль внутренних поверхностей всех пористых перегородок 7 гидродинамического фильтроэлемента и поступающей для очистки в дополнительный гидродинамический фильтроэлемент 16, составляет 7-10% от объема всей жидкости, очищаемой в установке.

Применение изобретения позволит расширить область применения гидродинамических фильтров, используя их в конструкциях передвижных и подвижных средств заправки, а также малогабаритных заправочных станциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА ОТ ЗАГРЯЗНЕНИЙ | 2013 |

|

RU2524215C1 |

| КАСКАДНЫЙ ГИДРОДИНАМИЧЕСКИЙ ФИЛЬТР-ВОДООТДЕЛИТЕЛЬ | 2014 |

|

RU2545332C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ В ЦИРКУЛЯЦИОННЫХ СИСТЕМАХ | 2011 |

|

RU2456055C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ МОТОРНЫХ ТОПЛИВ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2018 |

|

RU2687903C1 |

| ФИЛЬТР | 1991 |

|

RU2021841C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 2001 |

|

RU2191059C1 |

| Фильтр для очистки жидкостей | 1990 |

|

SU1754159A1 |

| НАПОРНЫЙ ФИЛЬТР | 1992 |

|

RU2032446C1 |

| Устройство для очистки жидкостей | 1990 |

|

SU1768225A1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКИХ МАСЕЛ | 2023 |

|

RU2815781C1 |

Изобретение относится к устройствам для очистки жидкостей и газов от твердых механических загрязнений и эмульсионной воды. Установка для очистки жидкостей и газов от твердых механических примесей и эмульсионной воды содержит корпус с нормированной площадью поперечного сечения, герметично установленную на корпусе крышку с входным патрубком, подпружиненный гидродинамический фильтроэлемент, закрепленный между верхним и нижним плоскими основаниями, верхнее из которых соединено с входным патрубком, выполненный в днище корпуса патрубок сброса части очищаемой жидкости, закрепленную на внешней стороне днища корпуса насадку, имеющую патрубок для выхода очищенной жидкости и патрубок слива отстоя, в котором закреплен дополнительный гидродинамический фильтроэлемент, аналогичный по конструкции расположенному в корпусе гидродинамическому фильтроэлементу и соединенный при помощи накидной гайки с патрубком сброса части очищаемой жидкости. При этом фильтроэлемент установки содержит 2n параллельно подключенных идентичных пористых перегородок, выполненных в виде четырехгранных усеченных пирамид, закрепленных на плоских основаниях, верхнее из которых образует с крышкой корпуса входную камеру, соединенную отверстиями в этом основании с внутренними полостями пористых перегородок, а нижнее - образует с днищем корпуса камеру для сбора неочищенной жидкости из всех 2n пористых перегородок. Внутренняя полость камеры сообщается с патрубком сброса части очищаемой жидкости в дополнительный гидродинамический фильтроэлемент. В камере выполнены изолированные проточные каналы для перетока очищенной жидкости из корпуса в насадку. При этом установленный в патрубке слива отстоя дополнительный гидродинамический фильтроэлемент имеет площадь пористой перегородки, равную 0,1 суммарной площади всех 2n пористых перегородок. Технический результат - снижение габаритных размеров устройства и упрощение технологии его изготовления при обеспечении требуемой пропускной способности и тонкости очистки. 2 ил.

Установка для очистки жидкостей и газов от твердых механических примесей и эмульсионной воды, содержащая корпус с нормированной площадью поперечного сечения, герметично установленную на корпусе крышку с входным патрубком, подпружиненный гидродинамический фильтроэлемент, закрепленный между верхним и нижним плоскими основаниями, верхнее из которых соединено с входным патрубком, выполненный в днище корпуса патрубок сброса части очищаемой жидкости, закрепленную на внешней стороне днища корпуса насадку, имеющую патрубок для выхода очищенной жидкости и патрубок слива отстоя, в котором закреплен дополнительный гидродинамический фильтроэлемент, аналогичный по конструкции расположенному в корпусе гидродинамическому фильтроэлементу и соединенный при помощи накидной гайки с патрубком сброса части очищаемой жидкости, отличающаяся тем, что фильтроэлемент установки содержит 2n параллельно подключенных идентичных пористых перегородок, выполненных в виде четырехгранных усеченных пирамид, закрепленных на плоских основаниях, верхнее из которых образует с крышкой корпуса входную камеру, соединенную отверстиями в этом основании с внутренними полостями пористых перегородок, а нижнее - образует с днищем корпуса камеру для сбора неочищенной жидкости из всех 2n пористых перегородок, внутренняя полость которой сообщается с патрубком сброса части очищаемой жидкости в дополнительный гидродинамический фильтроэлемент, в камере выполнены изолированные проточные каналы для перетока очищенной жидкости из корпуса в насадку, при этом установленный в патрубке слива отстоя дополнительный гидродинамический фильтроэлемент имеет площадь пористой перегородки, равную 0,1 суммарной площади всех 2n пористых перегородок.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА ОТ ЗАГРЯЗНЕНИЙ | 2013 |

|

RU2524215C1 |

| КАСКАДНЫЙ ГИДРОДИНАМИЧЕСКИЙ ФИЛЬТР-ВОДООТДЕЛИТЕЛЬ | 2014 |

|

RU2545332C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ В ЦИРКУЛЯЦИОННЫХ СИСТЕМАХ | 2011 |

|

RU2456055C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 2003 |

|

RU2237509C1 |

| СПОСОБ ЛЕЧЕНИЯ КОНТРАКТУР ПАЛЬЦЕВ КИСТИ | 1998 |

|

RU2138218C1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2017-09-05—Публикация

2016-03-22—Подача