Изобретение относится к пресс-форме с быстрым нагревом и охлаждением. В частности, изобретение относится к устройству для индукционного нагрева и быстрого охлаждения пресс-формы, предназначенной для литья под давлением пластического материала или металла в жидком или пастообразном состоянии.

В документе ЕР 1894442, поданном на имя заявителя, описана пресс-форма, оборудованная устройством индукционного нагрева и устройством охлаждения за счет циркуляции текучей среды-теплоносителя. Это известное устройство содержит пресс-форму, состоящую из неподвижной части и подвижной части. Каждая из частей выполнена с возможностью размещения контура индукционного нагрева и контура охлаждения. Каждая из этих частей содержит корпус, с которым соединена деталь, образующая формовочную поверхность, которая придает конечную форму детали, отливаемой в этой пресс-форме. Для каждой части пресс-формы формовочная поверхность является нагреваемой и охлаждаемой поверхностью, при этом указанная поверхность входит в контакт с материалом отливаемой детали. В полостях, находящихся под указанной формовочной поверхностью, установлены индукторы. Чаще всего эти полости выполнены посредством нарезания пазов на нижней стороне указанной формовочной зоны на границе раздела между этой зоной и корпусом пресс-формы. Контур охлаждения выполнен в виде каналов, просверленных в корпусе и более удаленных от формовочной поверхности. Этот контур охлаждения одновременно обеспечивает охлаждение этого корпуса, который в распространенном варианте реализации выполнен из материала, мало чувствительного к индукционному нагреву, и охлаждение формовочной поверхности. Наконец, корпус каждой части механически связан с подставкой.

Эта конфигурация дает хорошие результаты, но является сложной в применении, когда пресс-форма имеет большие размеры или когда формовочная поверхность имеет сложную форму. В этих условиях температурные градиенты, которые появляются как при нагреве, так и при охлаждении, приводят к деформации пресс-формы в целом, с одной стороны, и, в частности, к дифференциальной деформации между формовочной зоной и корпусом, причем эта дифференциальная деформация приводит к плохому контакту между этими двумя элементами и ухудшает качество охлаждения, создавая термические барьеры между указанными двумя элементами.

Задача изобретения состоит в устранении вышеуказанных недостатков, присущих известным техническим решениям, за счет создания пресс-формы, содержащей первую часть, включающую в себя корпус, с которым соединена формовочная зона, образуя механическую границу раздела между указанной формовочной зоной и корпусом, и содержащую индукторы, расположенные в так называемом продольном направлении в полостях между указанной границей раздела и формовочной зоной, и устройство охлаждения, расположенное на границе раздела между формовочной зоной и корпусом. Таким образом, поскольку устройства нагрева и охлаждения расположены максимально близко к границе раздела, дифференциальные деформации не влияют на теплопроводность между устройствами нагрева и охлаждения и формовочной зоной. Индукторы можно легко устанавливать в пазах небольшой глубины, образующих полости после соединения формовочной зоны с корпусом, что позволяет снизить расходы на механическую обработку такой пресс-формы.

Предпочтительно изобретение выполняют в соответствии с описанными ниже вариантами осуществления, которые следует рассматривать отдельно или в любой технически допустимой комбинации.

Предпочтительно, согласно примеру осуществления, заявленная пресс-форма содержит на границе раздела между корпусом и формовочной зоной ленту, изготовленную из теплопроводящего материала и выполненную с возможностью компенсации различий формы между формовочной зоной и корпусом.

Согласно частному варианту осуществления, лента выполнена из графита.

Согласно версии этого варианта осуществления, указанная лента выполнена из никеля Ni.

Согласно другой версии этого варианта осуществления, указанная лента выполнена из меди Cu.

Предпочтительно указанная лента закреплена пайкой на формовочной зоне.

Согласно второму варианту осуществления, совместимому с первым, индукторы вставлены в герметичные оболочки, которые могут выдерживать температуру не менее 250°С, и устройство охлаждения содержит жидкость-теплоноситель, протекающую в полостях вокруг индукторов.

Согласно третьему варианту осуществления, устройство охлаждения использует циркуляцию диэлектрической текучей среды в полостях вокруг индукторов.

Предпочтительно диэлектрическая текучая среда является электроизоляционным маслом.

Согласно четвертому варианту осуществления, устройство охлаждения содержит полость, заполненную текучей средой, которая может менять фазу под действием температуры, и скрытая теплота фазового перехода которой является достаточной для поглощения тепла формовочной зоны при определенной температуре.

Согласно пятому варианту осуществления, устройство охлаждения обеспечивает нагнетание газа в полости вокруг индукторов.

Предпочтительно нагнетание газа производят в поперечном направлении относительно продольного направления. Таким образом, в воздушном потоке образуется завихрение, которое способствует теплообменам. Это завихрение зависит от давления нагнетания газа и от угла между нагнетательным каналом и продольным направлением полостей.

Предпочтительно, согласно этому последнему варианту осуществления, устройство охлаждения заявленной пресс-формы содержит несколько точек нагнетания газа по длине полости в продольном направлении.

Предпочтительно газом является воздух, нагнетаемый под давлением, превышающим 80 бар. Использование воздуха в качестве охлаждающей текучей среды упрощает применение устройства, в частности, с учетом проблем герметичности.

Согласно частному варианту осуществления, заявленная пресс-форма содержит второй индукционный контур, отстоящий от первого относительно границы раздела и питаемый током при помощи отдельного генератора.

Согласно предпочтительному варианту осуществления, корпус и формовочная зона выполнены из сплава железа Fe и никеля Ni типа INVAR, точка Кюри которого близка к температуре превращения отливаемого материала. Таким образом, если материал корпуса и формовочной зоны является ферромагнитным, то есть чувствительным к индукционному нагреву, он имеет низкий коэффициент расширения. Когда при нагреве материала его температура приближается к точке Кюри, он становится мало чувствительным к индукционному нагреву. Таким образом, этот вариант осуществления позволяет контролировать дифференциальное расширение корпуса и формовочной зоны, а также между корпусом и механической подставкой указанного корпуса на прессе.

Далее следует описание изобретения в соответствии с предпочтительными, но неограничивающими вариантами осуществления со ссылками на прилагаемые фиг. 1-6.

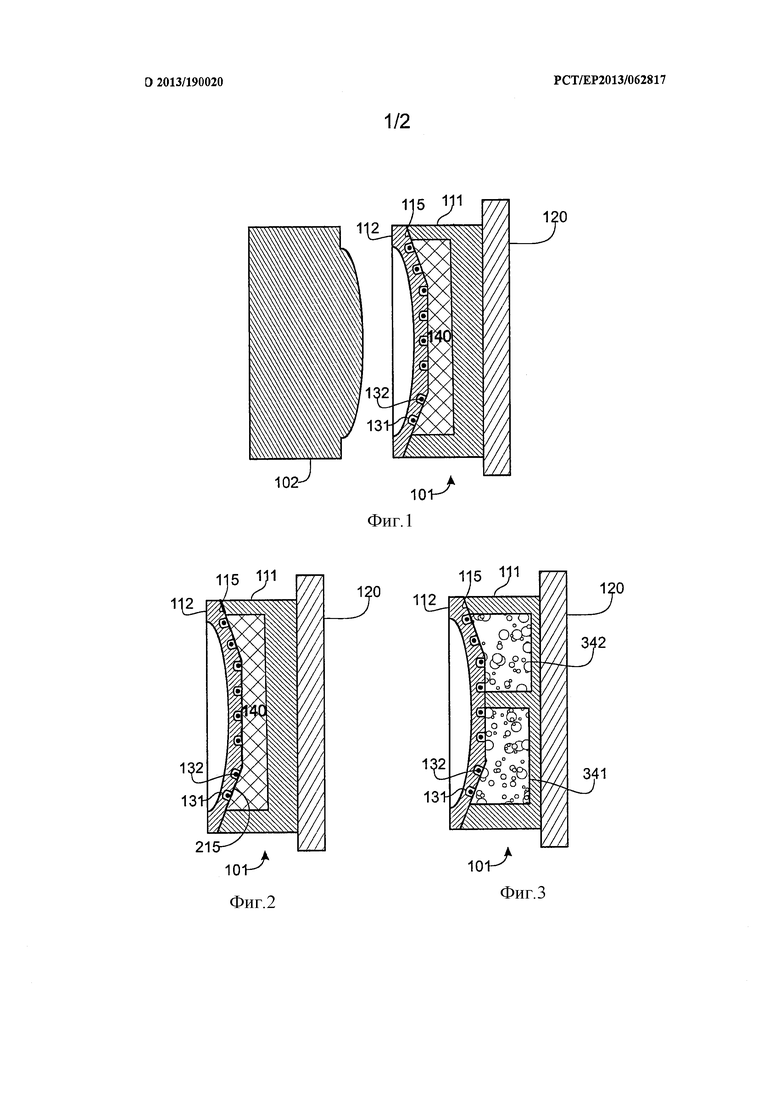

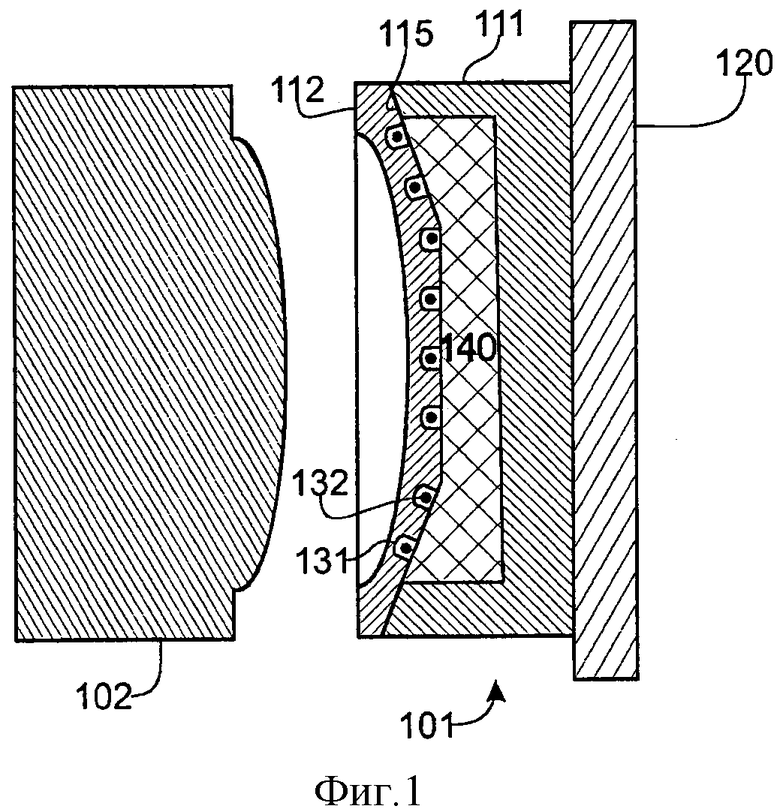

На фиг. 1 показан общий пример осуществления заявленной пресс-формы, вид в поперечном разрезе;

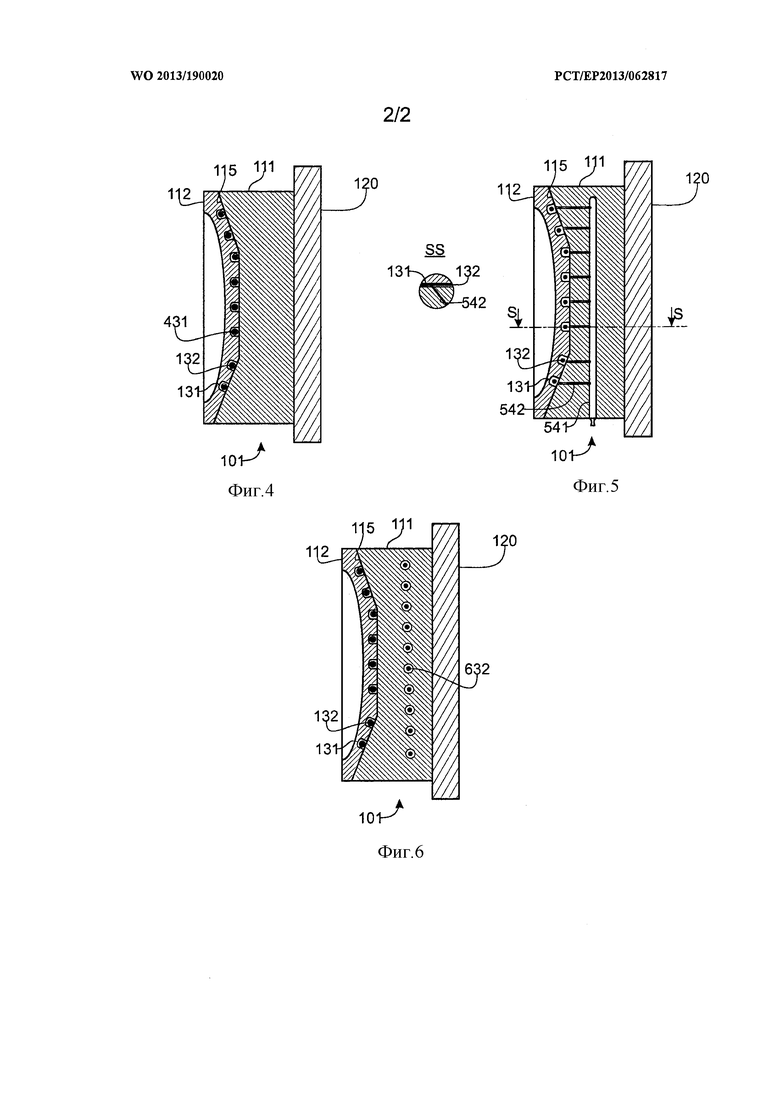

на фиг. 2 показана заявленная пресс-форма согласно варианту осуществления, содержащему ленту между формовочной зоной и корпусом, вид в поперечном разрезе;

на фиг. 3 показана первая часть пресс-формы согласно варианту осуществления изобретения, где устройство охлаждения содержит полость, заполненную материалом, который может менять фазу при заданной температуре, поглощая скрытую теплоту фазового перехода, вид в поперечном разрезе;

на фиг. 4 показана часть заявленной пресс-формы согласно варианту осуществления изобретения, в котором охлаждение происходит за счет циркуляции текучей среды-теплоносителя в полостях, в которых находятся индукторы, вид в поперечном разрезе;

на фиг. 5 показан пример осуществления части заявленной пресс-формы, содержащей устройство охлаждения посредством поперечного нагнетания газа под давлением в полости, в которых находятся индукторы, вид в поперечном разрезе, при этом в плоскости сечения SS показана ориентация инжекторов в продольном разрезе;

на фиг. 6 показан пример осуществления части заявленной пресс-формы, содержащей два отстоящих друг от друга и отдельных индукционных контура, вид в поперечном разрезе.

Как показано на фиг. 1, согласно первому варианту осуществления, заявленная пресс-форма содержит первую часть 101 и вторую часть 102. Дальнейшее описание будет относиться к первой части 101. Специалист может легко применить варианты осуществления, описанные для этой первой части 101, ко второй части указанной пресс-формы. Согласно этому примеру осуществления, первая часть 101 закреплена на механической подставке 120. Указанная первая часть пресс-формы содержит корпус 111, который закреплен на этой механической подставке 12, а на своем дальнем конце относительно указанной подставки 120 содержит формовочную зону 112, соединенную с указанным корпусом 111 при помощи механического крепления (не показано). Таким образом, между корпусом и формовочной зоной находится механическая граница раздела 115. Пресс-форма содержит устройство нагрева, включающее в себя индукторы 132, расположенные в полостях 131 на границе раздела 115 между формовочной зоной 112 и корпусом 111, причем в этом примере осуществления указанные полости выполнены посредством нарезания пазов на внутренней стороне формовочной зоны. Устройство охлаждения 140, показанное в данном случае схематично, тоже расположено на границе раздела 115.

Как показано на фиг. 2, согласно примеру осуществления, заявленная пресс-форма содержит ленту 215 между границей раздела 115 и устройством охлаждения. Эта лента выполнена из графита, из никеля Ni или из меди Cu, является теплопроводящей и может компенсировать различия формы между формовочной зоной 112 и корпусом 111 на границе раздела 115 для обеспечения однородного контакта между корпусом и формовочной зоной, а также для обеспечения между ними хорошей теплопроводности. Материал ленты выбирают в зависимости от температуры, достигаемой во время формования. Предпочтительно ленту закрепляют пайкой на границе раздела между формовочной зоной и корпусом после закрывания пресс-формы, используя для пайки устройство нагрева пресс-формы. Таким образом, адаптация формы является идеальной.

Как показано на фиг. 3, согласно другому примеру осуществления, устройство охлаждения содержит полость 341, 342, которую заполняют материалом, способным менять фазу при определенной температуре, причем это изменение фазы сопровождается поглощением избытка скрытого тепла. Изменение фазы представляет собой плавление или испарение. Указанным материалом является, например, вода.

Как показано на фиг. 4, согласно еще одному примеру осуществления заявленной пресс-формы, каждый индуктор 132 помещен в жаропрочную герметичную оболочку 431. В зависимости от температуры, которую должны создавать индукторы, такую оболочку 431 выполняют из стекла или кремнезема, и она предпочтительно имеет закрытую пористость, чтобы одновременно быть герметичной и выдерживать тепловой удар при охлаждении. Если температура, достигаемая индукторами во время работы, является ограниченной, например, для формования некоторых пластических материалов, указанную оболочку выполняют из термоусадочного полимера, например, из политетрафторэтилена (ПТФЭ или Teflon®) для рабочих температур индукторов, доходящих до 260°С. Таким образом, устройство охлаждения предусматривает циркуляцию текучей среды-теплоносителя, например, воды, в полостях 131, в которых находятся индукторы, при этом указанные индукторы являются изолированными от контакта с текучей средой-теплоносителем своей герметичной оболочкой.

В альтернативном варианте текучая среда-теплоноситель является диэлектрической жидкостью, например, диэлектрическим маслом. Этот тип продукта выпускают в продажу, в частности, для охлаждения трансформаторов. В этом случае нет необходимости в электрической изоляции индукторов 132.

Как показано на фиг. 5, согласно другому примеру осуществления, охлаждение осуществляют посредством нагнетания газа в полости 131, в которых установлены индукторы 132. Для повышения эффективности охлаждения газ нагнетают под давлением порядка 80 бар (80⋅105 Па) через несколько каналов 541, равномерно распределенных в продольном направлении вдоль индукторов 132. Таким образом, нагнетание осуществляют в нескольких точках вдоль индукторов через нагнетательные каналы 542 поперечно к указанным индукторам 132.

В продольном разрезе по SS нагнетательный канал 542 ориентирован таким образом, чтобы направление струи текучей среды в полости индуктора имело составляющую, параллельную продольному направлению. Таким образом, путем соответствующего выбора угла нагнетания получают эффективное охлаждение посредством циркуляции с завихрением газа вдоль индуктора 132.

Температурные градиенты, появляющиеся, в частности, в корпусе, закрепленном на механической подставке, могут привести к короблению устройства или к напряжениям дифференциальной деформации. Поэтому, согласно предпочтительному варианту, корпус 111 и формовочную зону 112 выполняют из сплава железа и никеля, содержащего 64% железа и 36% никеля, называемого INVAR и имеющего низкий коэффициент теплового расширения при температуре ниже температуры Кюри этого материала, когда он находится в ферромагнитном состоянии, то есть является чувствительным к индукционному нагреву.

Как показано на фиг. 2, согласно последнему варианту осуществления, совместимому с предыдущими вариантами осуществления, пресс-форма содержит второй ряд 632 индукторов, отстоящий от первого ряда. Первый 132 и второй 632 ряды индукторов подключены к двум разным генераторам. Таким образом, тепло динамически распределяется между двумя рядами индукторов, чтобы ограничивать деформации частей пресс-формы, порождаемые при тепловом расширении в сочетании с термическими градиентами, появляющимися в фазе нагрева и охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ПОДОГРЕВА ПРЕСС-ФОРМЫ, В ЧАСТНОСТИ, ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2013 |

|

RU2630119C2 |

| СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ | 2018 |

|

RU2774237C2 |

| ЛОПАТКА ТУРБИНЫ С ОПТИМИЗИРОВАННЫМ ОХЛАЖДЕНИЕМ | 2015 |

|

RU2697211C2 |

| ФОРМОВОЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2738386C2 |

| ГИБРИДНОЕ УСТРОЙСТВО СЖИГАНИЯ, ИСПОЛЬЗУЮЩЕЕ ПИРОЛИЗ ВОДЫ И ВОЗДУХА ДЛЯ СЖИГАНИЯ | 2018 |

|

RU2681981C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО НАГРЕВА | 2006 |

|

RU2407635C2 |

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО СОЕДИНЕНИЯ ДВУХ КОНТЕЙНЕРОВ | 2019 |

|

RU2770286C1 |

| КЛАПАН | 2010 |

|

RU2529467C2 |

| БАТАРЕЯ, ЭНЕРГОПОТРЕБЛЯЮЩЕЕ УСТРОЙСТВО, СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БАТАРЕИ | 2020 |

|

RU2808229C1 |

| БАТАРЕЯ И ОТНОСЯЩИЙСЯ К НЕЙ АППАРАТ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2807661C1 |

Изобретение относится к пресс-форме, содержащей первую часть, включающую в себя корпус (111), с которым соединена формовочная зона (112) с образованием механической границы раздела (115) между указанной формовочной зоной и корпусом, и содержащая индукторы (132), расположенные в так называемом продольном направлении в полостях (131) между указанной границей раздела (115) и формовочной зоной (112), и устройство охлаждения (140), расположенное на границе раздела между формовочной зоной и корпусом. Изобретение позволяет исключить температурные градиенты, которые приводят к деформации пресс-формы. 14 з.п. ф-лы, 6 ил.

1. Пресс-форма, содержащая первую часть, включающую в себя корпус (111), с которым соединена формовочная зона (112) с образованием механической границы раздела (115) между указанной формовочной зоной и корпусом, и содержащая индукторы (132), расположенные в так называемом продольном направлении в полостях (131) между указанной границей раздела (115) и формовочной зоной (112), и устройство охлаждения (140), расположенное на границе раздела между формовочной зоной и корпусом.

2. Пресс-форма по п. 1, характеризующаяся тем, что содержит на границе раздела между корпусом и формовочной зоной ленту (215), изготовленную из теплопроводящего материала и выполненную с возможностью компенсации различий формы между формовочной зоной (112) и корпусом (111).

3. Пресс-форма по п. 2, характеризующаяся тем, что лента (215) выполнена из графита.

4. Пресс-форма по п. 2, характеризующаяся тем, что лента (215) выполнена из никеля (Ni) или из никелевого сплава.

5. Пресс-форма по п. 2, характеризующаяся тем, что лента (215) выполнена из меди (Сu).

6. Пресс-форма по п. 1, характеризующаяся тем, что индукторы (132) вставлены в герметичные оболочки (431), выполненные с возможностью выдерживать температуру по меньшей мере 250°С, при этом устройство охлаждения содержит жидкий теплоноситель, протекающий в полостях (131) вокруг индукторов (132).

7. Пресс-форма по п. 1, характеризующаяся тем, что устройство (140) охлаждения выполнено с возможностью обеспечения циркуляции диэлектрической текучей среды в полостях (131) вокруг индукторов (132).

8. Пресс-форма по п. 7, характеризующаяся тем, что диэлектрическая текучая среда является электроизоляционным маслом.

9. Пресс-форма по п. 1, характеризующаяся тем, что устройство охлаждения содержит полость (341, 342), заполненную текучей средой, выполненную с возможностью менять фазу под действием температуры, и скрытая теплота фазового перехода которой является достаточной для поглощения тепла формовочной зоны (112) при определенной температуре.

10. Пресс-форма по п. 1, характеризующаяся тем, что устройство охлаждения содержит устройство (541, 542) нагнетания газа в полости (131) вокруг индукторов (132).

11. Пресс-форма по п. 10, характеризующаяся тем, что нагнетание газа осуществляется посредством инжекторов (542), расположенных в поперечном направлении относительно продольного направления.

12. Пресс-форма по п. 11, характеризующаяся тем, что содержит несколько инжекторов (542) для нагнетания газа по длине полости (131) в продольном направлении.

13. Пресс-форма по п. 10, характеризующаяся тем, что газом является воздух, нагнетаемый под давлением, превышающим 80 бар (80⋅105 Па).

14. Пресс-форма по п. 1, характеризующаяся тем, что содержит второй индукционный контур (632), отстоящий от первого (132) индукционного контура относительно границы раздела (115) и питаемый током при помощи отдельного генератора.

15. Пресс-форма по п. 1, характеризующаяся тем, что корпус (111) и формовочная зона (112) выполнены из сплава железа и никеля типа INVAR.

| ГАЗОГЕНЕРАТОР | 2002 |

|

RU2199057C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| РАДИОПРИЕМНИК - ВОЛНОМЕР | 1923 |

|

SU563A1 |

| Пресс-форма для изготовления прессования изделий из тугоплавких порошков | 1990 |

|

SU1726132A1 |

Авторы

Даты

2017-09-06—Публикация

2013-06-19—Подача