Изобретение относится к порошковой металлургии, в частности к пресс-формам для горячего прессования преимущественно крупногабаритных изделий из порошков тугоплавких соединений.

Известна пресс-форма для горячего прессования, содержащая графитовую матрицу со встречными пуансонами, размещенную в индукторе.

Недостатком данной пресс-формы является то, что разогрев заготовки происходит путем передачи тепла от нагреваемой наружной цилиндрической поверхности матрицы. В случае прессования заготовок большого диаметра (свыше 100 мм) при таком нагреве имеет место значительный градиент температуры от наружной цилиндрической поверхности к центру и значительная потеря тепла через пуансоны.

Для выравнивания температуры необходимо увеличивать время нагрева, что отрицательно сказывается на качестве изделий и производительности. Градиент тем выше, чем больше диаметр изделия.

Известна пресс-форма для горячего прессования крупногабаритных изделий, состоящая из матрицы, складывающейся из частей, встречных пуансонов, размещенных в индукторе, изолированном от матрицы кварцевой трубой,

Недостаток данной пресс-формы - значительный градиент температур в объеме прессуемой заготовки (прессовой камере).

Наиболее близкой к предлагаемой по технической сути является пресс-форма для горячего прессования порошков, включающая матрицу в виде разъемного вкладыша с обоймой и встречные пуансоны из графита, размещенные в теплоизолированном индукторе.

Недостатком данной пресс-формы является низкое качество изделий из-за неравномерного температурного поля в процессе горячего прессования. Данное техническое решение, как и описанные конструкции, характеризуется градиентом температуры в радиальном направлении, который достигает 70-100°С при нагреве изделий диаметром свыше 200 мм до 2000ё

х| Ю СЬ

00

ю

2200°С. В связи с этим получить качественное изделие большого диаметра в данной пресс-форме невозможно.

Цель изобретения -улучшение качества прессуемых изделий за счет уменьшения температурного градиента по объему прессовой камеры и расширение номенклатуры прессуемых изделий.

Цель достигается тем, что в пресс-форме, содержащей матрицу со встречными пу- ансонами,размещеннуюв

теплоизолированном индукторе, на нерабочих торцах пуансонов выполнен по крайней мере один спиралевидный выступ, а индуктор размещен эквидистантно последнему по всей его длине. Индуктор выполнен в виде сплошной шины, наружный торец которой соединен по длине с трубой, имеющей вход и выход для охлаждающей среды.

Кроме того, при изготовлении крупногабаритных изделий пуансоны выполнены из отдельных секторов.

Ввиду того, что торцовые поверхности изделий, диаметр которых в несколько раз превышает высоту, имеют значительно большую площадь, чем площадь цилиндрической поверхности, целесообразно производить нагрев торцовых поверхностей. Предлагаемая конструкция пресс-формы позволяет вести нагрев за счет равномерного разогрева торцовых поверхностей пуансонов с минимальным градиентом температуры от периферии к центру изделия, что позволяет получить качественные изделия большого диаметра. В предлагаемой конструкции отсутствует нераьномер- ньГй теплоотвод, так как равномерно в радиальном направлении разогреваются торцы пуансонов, а матрица теплоизолирована.

Равномерный разогрев торцов пуансонов происходит за счет нагрева выступов, расположенных на нерабочих торцовых поверхностях и размещенных по спирали от периферии к центру. Один или несколько спиралевидных выступов под воздействием охватывающего эти выступы индуктора получают разогрев по всей длине. На каждом участке выступов по длине выделяется одинаковое количество тепла. В результате происходит равномерный нагрев прессовой камеры по всей площади торцов. Поскольку площадь торцов прессовой камеры большая, а площадь боковой поверхности прессовой камеры значительно меньше, то очевидно, что прессовая камера разогревается равномерно по всему объему. Равномерно разогревается весь объем заготовки.

Таким образом, появляется возможность равномерного разогрева прессовой

камеры практически любого диаметра с помощью индукционного нагрева. Это дает возможность получить изотропную структуру спекаемого материала по всему объему и

повысить качество прессуемых деталей. Предлагаемая конструкция позволяет также расширить номенклатуру изделий за счет увеличения их диаметра, получения уникальных крупногабаритных изделий.

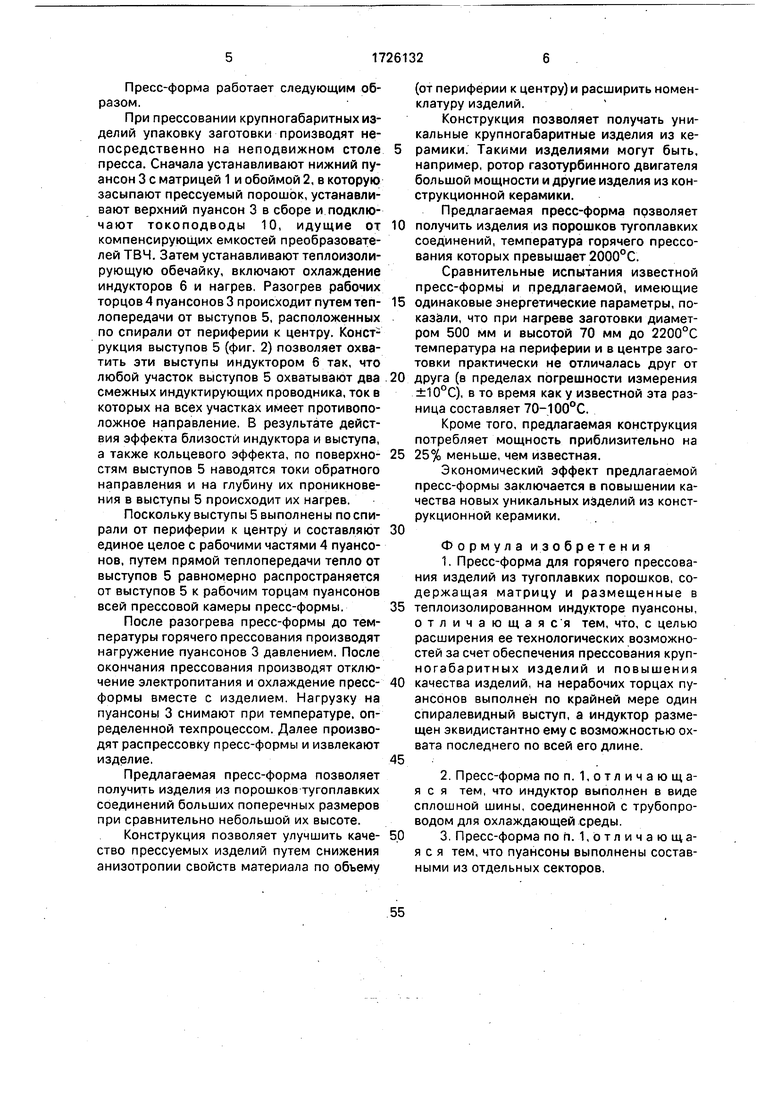

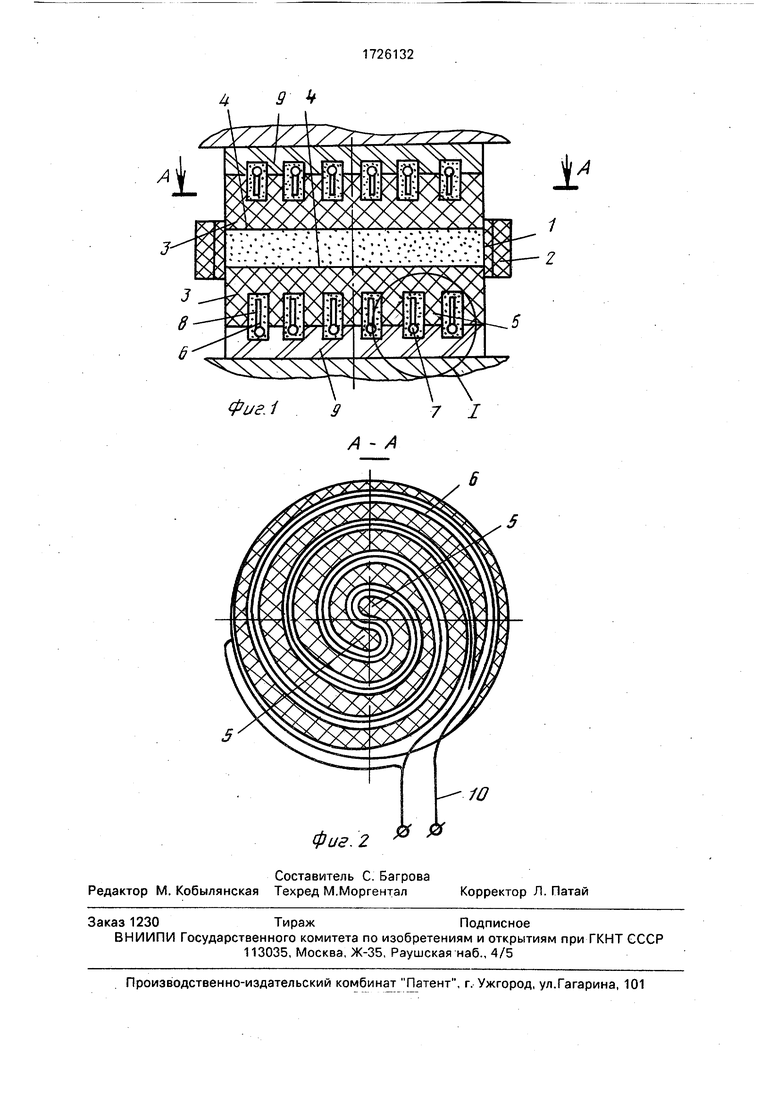

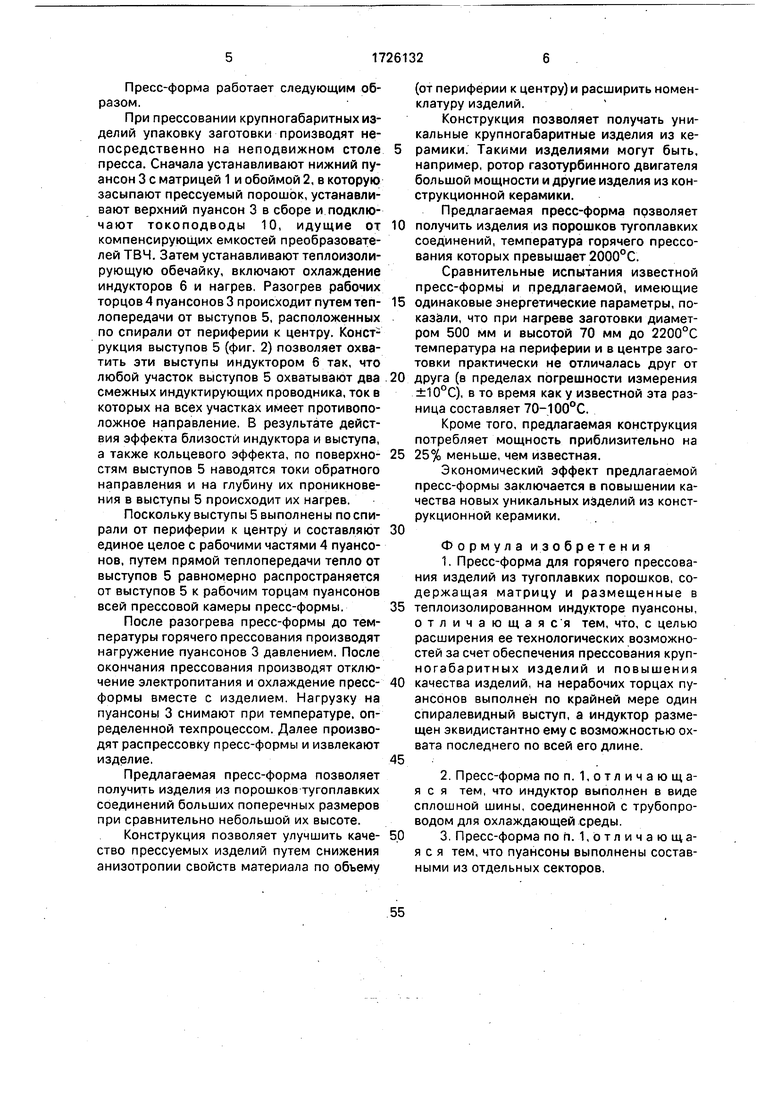

0 На фиг. 1 изображена пресс-форма, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Пресс-форма содержит матрицу 1, охваченную обоймой 2, и встечные пуансоны 3,

5 установленные в ней. Пуансоны выполнены сборными.

Рабочие части пуансонов (торцовые) 4 выполнены из электропроводного материала (графика) с выступами 5 прямоугольной

0 формы, Количество выступов наиболее рационально равно двум, причем эти выступы сходятся к центру без общей точки (фиг. 2). Такая конструкция выступов позволяет охватить их одним индуктором 6 петлевого

5 типа, который имеет один вход и один выход. Получается, что в промежутке между выступами 5 уложен с определенными требованиями теплоизолированный индуктор 6, который может быть выполнен из сплош0 ной шины прямоугольного сечения. К торцу шины со стороны нерабочего торца пуансона по всей ее длине прикреплена труба 7, имеющая вход и выход для охлаждающей среды (вода). Промежутки между выступами

5 и индуктором заполнены теплоизоляционным материалом 8 (тугоплавкие окислы, керамика). Рабочие части 4 пуансонов 3 могут быть выполнены из отдельных секторов, у которых выступы 5 расположены так, что

0 конец части выступа 5 в одном секторе является началом части выступа 5 на соседнем. Рабочие части пуансонов 3 торцовыми частями контактируют с нерабочими частями 9 пуансонов, которые могут быть выпол5 нены из графита либо тугоплавкой ке рамики.

Индуктор 6 может быть выполнен из трубы прямоугольного сечения, соединенной с входом и выходом охлаждающей сре0 ды.

С источником питания входы и выходы индукторов 6 верхнего и нижнего пуансонов 3 могут быть соединены при помощи гибких токопроводов. Индукторы 6 могут быть под5 ключены к одному источнику питания после- довательно, либо параллельно, либо каждый индуктор 6 подключен к отдельному источнику питания. Пресс-форму устанавливают на неподвижной плите пресса в теплоизолированной обечайке (не показано).

Пресс-форма работает следующим образом.

При прессовании крупногабаритных изделий упаковку заготовки производят непосредственно на неподвижном столе пресса. Сначала устанавливают нижний пуансон 3 с матрицей 1 и обоймой 2, в которую засыпают прессуемый порошок, устанавливают верхний пуансон 3 в сборе и подключают токоподводы 10, идущие от компенсирующих емкостей преобразователей ТВЧ. Затем устанавливают теплоизолирующую обечайку, включают охлаждение индукторов 6 и нагрев. Разогрев рабочих торцов 4 пуансонов 3 происходит путем теплопередачи от выступов 5, расположенных по спирали от периферии к центру. Конструкция выступов 5 (фиг. 2) позволяет охватить эти выступы индуктором б так, что любой участок выступов 5 охватывают два смежных индуктирующих проводника, ток в которых на всех участках имеет противоположное направление. В результате действия эффекта близости индуктора и выступа, а также кольцевого эффекта, по поверхностям выступов 5 наводятся токи обратного направления и на глубину их проникновения в выступы 5 происходит их нагрев.

Поскольку выступы 5 выполнены по спирали от периферии к центру и составляют единое целое с рабочими частями 4 пуансонов, путем прямой теплопередачи тепло от выступов 5 равномерно распространяется от выступов 5 к рабочим торцам пуансонов всей прессовой камеры пресс-формы.

После разогрева пресс-формы до температуры горячего прессования производят нагружение пуансонов 3 давлением. После окончания прессования производят отключение электропитания и охлаждение пресс- формы вместе с изделием. Нагрузку на пуансоны 3 снимают при температуре, определенной техпроцессом. Далее производят распрессовку пресс-формы и извлекают изделие.

Предлагаемая пресс-форма позволяет получить изделия из порошков тугоплавких соединений больших поперечных размеров при сравнительно небольшой их высоте.

Конструкция позволяет улучшить качество прессуемых изделий путем снижения анизотропии свойств материала по объему

(от периферии к центру) и расширить номенклатуру изделий.

Конструкция позволяет получать уникальные крупногабаритные изделия из ке- рамики. Такими изделиями могут быть, например, ротор газотурбинного двигателя большой мощности и другие изделия из конструкционной керамики.

Предлагаемая пресс-форма позволяет получить изделия из порошков тугоплавких соединений, температура горячего прессования которых превышает 2000°С.

Сравнительные испытания известной пресс-формы и предлагаемой, имеющие одинаковые энергетические параметры, показали, что при нагреве заготовки диаметром 500 мм и высотой 70 мм до 2200°С температура на периферии и в центре заготовки практически не отличалась друг от друга (в пределах погрешности измерения ±10°С), в то время как у известной эта разница составляет 70-100°С.

Кроме того, предлагаемая конструкция потребляет мощность приблизительно на 25% меньше, чем известная.

Экономический эффект предлагаемой пресс-формы заключается в повышении качества новых уникальных изделий из конструкционной керамики.

Формула изобретения

1.Пресс-форма для горячего прессования изделий из тугоплавких порошков, содержащая матрицу и размещенные в

теплоизолированном индукторе пуансоны, отличающаяся тем, что, с целью расширения ее технологических возможностей за счет обеспечения прессования крупногабаритных изделий и повышения

качества изделий, на нерабочих торцах пуансонов выполнен по крайней мере один спиралевидный выступ, а индуктор размещен эквидистантно ему с возможностью охвата последнего по всей его длине.

2.Пресс-форма по п. отличающаяся тем, что индуктор выполнен в виде сплошной шины, соединенной с трубопроводом для охлаждающей среды.

3. Пресс-форма по п. отличающаяся тем, что пуансоны выполнены составными из отдельных секторов.

А - А

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

| Способ горячего прессования порошков тугоплавких соединений и устройство для его осуществления | 1987 |

|

SU1456282A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Индукционная печь для спекания керамики | 1990 |

|

SU1786346A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Установка для горячего прессования порошка | 1985 |

|

SU1311848A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

Пресс-форма содержит матрицу и пуансоны. На нерабочих торцах пуансонов выполнен по крайней мере один спиралевидный выступ, эквидистантно которому с возможностью схватывания последнего по всей его длине размещен теплоизолированный индуктор. Разогрев рабочих торцов пуансонов происходит путем теплопередачи к последним от выступа. Обеспечивается возможность прессования высококачественных изделий из особо тугоплавких порошков. 2 з.п.ф-лы, 2 ил.

| Либенсон Г.А., Панов B.C | |||

| Оборудование цехов порошковой металлургии | |||

| - М.: Металлургия, 1983, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Аэропланная стойка с изменяющимся сечением | 1924 |

|

SU1156A1 |

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-25—Подача