Изобретение относится к пищевой промышленности и предназначено для сушки макаронных изделий.

Известные технологии сушки макаронных изделий без добавок неприемлемы из-за быстрого повышения кислотности и порчи макаронных изделий с мясными добавками (Макаронное производство. Под ред. М.Е. Чернова. М.: Мир, 1994 г., стр. 74, 91; Назаров Н.И. Технология макаронных изделий. М.: Пищевая промышленность, 1978 г., стр. 216; Способ сушки макаронных изделий по патенту RU №2087104, A23L 1/16, 20.08.97 г.) [1, 2, 3].

Известен способ сушки макаронных изделий (патент №2240709) [4], направленный на обработку паром, высокотемпературное воздействие и охлаждение изделий, обработку паром проводят в сочетании с воздействием на полуфабрикат инфракрасных лучей. Высокотемпературное воздействие осуществляют конвективным способом, сначала до потери продуктом пластичных свойств, затем под действием микроволнового нагрева, а охлаждение изделий проводят воздухом с постепенно снижающейся температурой, причем о потере пластичных свойств судят по достижению образцами предельного относительного удлинения при растяжении 105%. Данный способ не позволяет осуществить сушку макаронных изделий с комплексной добавкой.

Известен способ производства макаронных изделий (патент №2591458) [5], в данном способе предложено прессование макаронных изделий с комплексной добавкой в поле ультразвука, но сушка осуществляется традиционным способом.

Известен способ производства макаронных изделий (патент РФ №2358453) [6], принимаемый за прототип. Он имеет существенные недостатки в том, что макаронные изделия обладают пониженной прочностью и высокой пористостью, снижающие сроки хранения и варочные свойства продукта из-за недостаточной связи частиц муки и ингредиентов. Процесс сушки макаронных изделий составляет 5-6 часов, при этом он не позволяет выработку качественных изделий с комплексной добавкой.

Технической задачей изобретения, является придание возможности сокращения времени сушки макаронных изделий с добавкой при улучшении качественных характеристик, до влажности 11%.

Техническая задача решается за счет того, что выпрессованные полуфабрикаты из пшеничной муки, овсяной муки и тонкоизмельченного фарша мяса сублимационной сушки с частицами размером не более 325 мкм, в соотношении 55:30:15, отличающийся тем, что теперь их размещают на сетчатый поддон, ячейкой 5×5 мм, сушат с использованием ультразвука в модернизированном сушильном шкафу при температуре воздуха +95°С, влажности воздуха 95%, при уровне звукового давления 140 дБ в течение 2 минут и при температуре +60°С, влажности 70% и уровне звукового давления 140 дБ в течение 53 минут до влажности готовых изделий 11%.

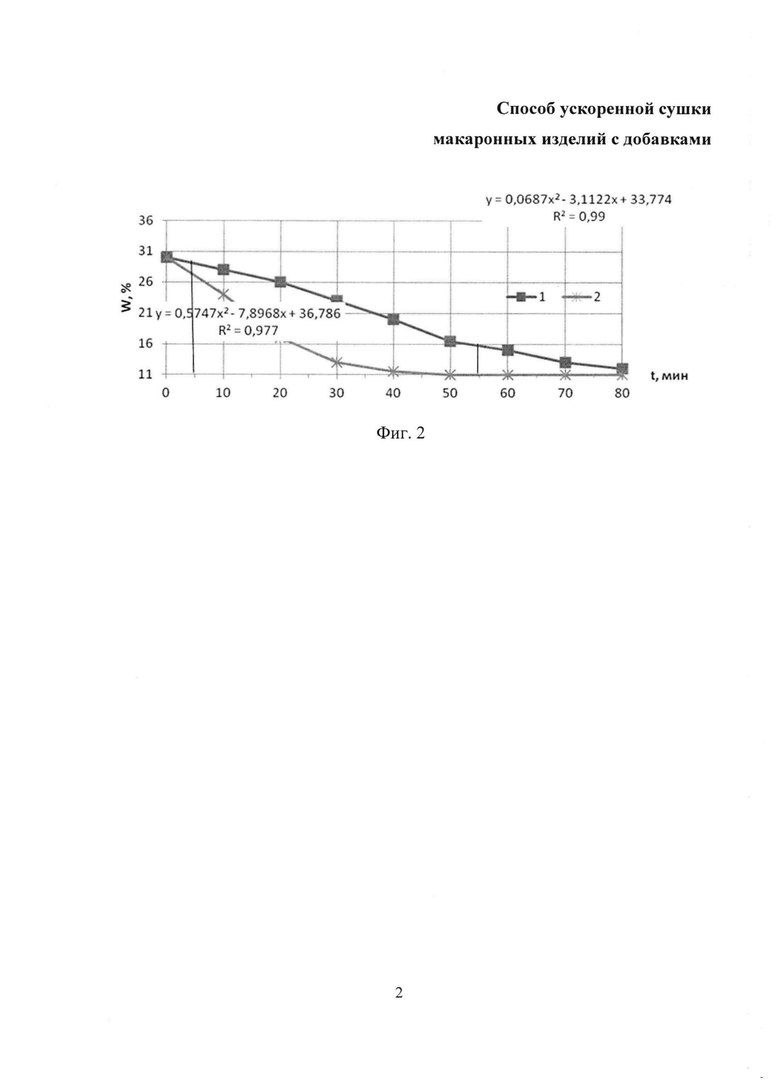

Способ производства макаронных изделий с добавками поясняется фиг. 1 и 2.

На фиг. 1 показан модернизированный сушильный шкаф для сушки макаронных изделий с добавками, где обозначено: поз. 1 - генератор ультразвука; поз. 2 - макаронные изделия; поз. 3 - камера; поз. 4 - противень; поз. 5 - ультразвуковой излучатель; поз. 6 - блок управления; поз. 7 - вентилятор; поз. 8 - дверь; поз. 9 - корпус; поз. 10 - электрические ТЭНы; поз. 11 - провод.

Конструктивно модернизированный сушильный шкаф для сушки макаронных изделий с добавками может быть выполнен, как показано на фиг. 1: корпус (9) (как вариант, пароконвектомат), противень (4) (как вариант, из сетки нержавеющей проволоки с ячейками 5×5 мм, толщина проволоки 1 мм). Ультразвуковой излучатель (5) (как вариант, пьезоэлектрический, серии Соловей УЗАГС-0,3/22-О [7]). Вентилятор (7) (как вариант, лопастной). Электрические ТЭНы (10) (как вариант, две шт., в специальной керамике, нижний мощнее в 1,5-2 раза, чем верхний и общей мощностью около 15% от мощности основных ТЭНов пароконвектомата), дающие инфракрасное излучение с длиной волны 2-10 μm. Однако такой высокоскоростной равномерный по температуре режим сушки ведет к образованию в макаронных изделиях значительных, по абсолютной величине, остаточных механических напряжений, что недопустимо, в связи с чем внесены изменения, описанные ниже.

Модернизированный сушильный шкаф для сушки макаронных изделий с добавками работает следующим образом: макаронные изделия (2) помещают на сетчатый противень (4) в камере (3). На блоке управления (6) устанавливают программу процесса сушки данного сорта макаронных изделий (2). В камере (3) в течение 15-45 секунд автоматически устанавливается заданная температура +95°С, влажность воздуха 95%, и уровень звукового давления 140 дБ в первый период сушки - 2 мин, включается ультразвуковой излучатель (5) [7, 8] и электрический ТЭН (10), инфракрасное излучение глубже проникает в макаронные изделия и, в основном, тратится энергия на объемное испарение воды, что ускоряет процесс сушки. Автоматически программа устанавливает температуру сушки макаронных изделий (2) +60°С, влажность 70%, уровень звукового давления 140 дБ для второго периода сушки, который составляет 53 мин, до сушки готовых изделий влажностью - 11%. По достижении влажности макаронных изделий (2) - 11% обогрев камеры (3) прекращается, а ультразвуковой излучатель (5) продолжает работать, как и вентилятор (7), интенсифицируя процесс стабилизации и охлаждения макаронных изделий (2) до температуры 30-26°С, после чего изделия выдерживаются перед упаковкой в сухом помещении. В процессе стабилизации макаронных изделий (2) происходит выравнивание температурно-влажностных показателей по всему их объему (слоям) и снижение величин остаточных механических напряжений в изделиях до приемлемого уровня, исключающего возможность ухудшения механической прочности высушенных по предлагаемой технологии изделий.

Для удаления влаги и поддержания определенной влажности в камеру (3) автоматически осуществлялась подача свежего воздуха и обеспечивалась заданная температура за счет нагрева электрическим ТЭНом (10).

Наряду с уменьшением пограничного слоя, акустический метод сушки дает и другие преимущества. На одном из этапов сушки акустические колебания проникают в поры и трещины макаронных изделий и создают в них быстро сменяющиеся зоны повышенного и разреженного давления, играя роль насоса влаги из глубинных слоев [9].

Проведенные эксперименты на базе ИТМО г. Санкт-Петербург в 2015 году показали, что эффекты применения ультразвука и электрических ТЭНов с инфракрасным излучением при сушке макаронных изделий с добавкой положительно отразились на ускорении процесса сушки (на 35-40%) фиг. 2 и качестве продукта. На Фиг. 2 представлен график сушки макаронных изделий с комплексной добавкой: 1 - без ультразвука; 2 - при максимальном уровне звукового давления 140 дБ. Характер кривых показывает, что ультразвуковой эффект весьма значителен, где применен комбинированный с ультразвуком нагрев для сушки макаронных изделий, который позволяет интенсифицировать процесс даже высокотемпературной сушки на 24-26% без нарушения формы и прочности, обеспечивая высокое качество изделий.

Образцы 1 при сушке без ультразвука изменили форму и имели многочисленные трещины, а из-за медленной сушки мясо говядины подверглось микробиальному обсеменению (рН ≥4°).

Проводимое по окончании стабилизации охлаждение макаронных изделий до температуры окружающей среды посредством принудительного обдува их воздухом из помещения в присутствии ультразвука значительно ускоряет эту часть рабочего процесса.

Таким образом, предложенный способ ускоренной сушки макаронных изделий с добавками обладает новизной и существенными отличиями от прототипа, обеспечивающими ему новые полезные характеристики, позволяет сократить время сушки макаронных изделий с добавкой при улучшении качественных характеристик.

Литература

1. Макаронное производство. Под ред. М.Е. Чернова. М.: Мир, 1994 г., стр. 74, 91.

2. Назаров Н.И. Технология макаронных изделий. М.: Пищевая промышленность, 1978 г., стр. 216.

3. Способ сушки макаронных изделий. Патент RU №2087104, А23L 1/16, 20.08.97 г.

4. Способ производства макаронных изделий. Патент №2358453.

5. Способ производства макаронных изделий. Патент №2591458.

6. Патент на полезную модель RU 158128, 12.01.2015 г. Устройство для производства хлебобулочных изделий.

7. Хмелев В.Н. Ультразвуковые многофункциональные и специализированные аппараты для интенсификации технологических процессов в промышленности [Текст] / В.Н. Хмелев [и др.]. - Барнаул: АлтГТУ, 2007. - 416 с.

8. Способ сушки макаронных изделий. Патент на изобретение RU №2087104, A23L 1/16, 20.08.97 г.

9. Хмелев В.Н., Шалунов А.В., Барсуков Р.В., Цыганок С.Н., Лебедев А.Н. Исследование эффективности ультразвуковой сушки. Бийский Технологический институт ГОУ ВПО АлтГТУ, Электронный журнал «Техническая акустика», 2009, №6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2649341C1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 2013 |

|

RU2591458C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ЗАПЕКАНИЯ МЯСНЫХ И РЫБНЫХ БЛЮД | 2017 |

|

RU2641709C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛКОШТУЧНЫХ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2636759C1 |

| СПОСОБ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2259787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2126637C1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2649337C2 |

| СПОСОБ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2240709C2 |

| Способ расстойки сформованных тестовых заготовок перед выпечкой | 2017 |

|

RU2671168C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233100C2 |

Изобретение относится к пищевой промышленности, а именно к способу сушки макаронных изделий. Выпрессованные изделия из пшеничной муки, овсяной муки и тонкоизмельченного фарша мяса сублимационной сушки с частицами размером не более 325 мкм в соотношении 55:30:15 размещают на сетчатом поддоне с ячейками 5×5 мм и сушат. Сушку изделий проводят с использованием ультразвука в сушильном шкафу при температуре воздуха 95°С, влажности воздуха 95% и уровне звукового давления 140 дБ в течение 2 минут и при температуре 60°С, влажности 70% и уровне звукового давления 140 дБ в течение 53 минут до влажности готовых изделий 11%. Предложенный способ позволяет сократить время сушки макаронных изделий и улучшить их качество. 2 ил.

Способ ускоренной сушки макаронных изделий с добавками, характеризующийся тем, что выпрессованные изделия из пшеничной муки, овсяной муки и тонкоизмельченного фарша мяса сублимационной сушки с частицами размером не более 325 мкм в соотношении 55:30:15 размещают на сетчатом поддоне с ячейками 5×5 мм, сушат с использованием ультразвука в сушильном шкафу при температуре воздуха 95°C, влажности воздуха 95% и уровне звукового давления 140 дБ в течение 2 минут и при температуре 60°C, влажности 70% и уровне звукового давления 140 дБ в течение 53 минут до влажности готовых изделий 11%.

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 2013 |

|

RU2591458C2 |

| СПОСОБ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087104C1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2358453C1 |

Авторы

Даты

2017-09-08—Публикация

2017-01-23—Подача