Изобретение относится к области производства утилизации углеродсодержащих смесей и может быть использовано при утилизации различных промышленных, сельскохозяйственных, производственных и бытовых отходов, содержащих твердые и жидкие углеводороды, для получения из них синтетического жидкого топлива, как источника энергии.

Предлагаемый способ также пригоден для экологических целей, например, для переработки помета животных и птиц, а также для снижения класса промышленной опасности отходов.

Конкретно изобретение может быть использовано в области переработки твердых отходов, содержащих углеводороды (уголь, угольные шламы, горючие сланцы, древесина), жидких углеводородов со сложными С-С связями от С60 и выше (нефть, нефтешламы, мазут, отработанные автомасла), а также материалов, содержащих углеводороды (мусор, авторезина, полиэтиленовая тара, помет животных и птиц и т.п.), путем электрогидравлического разрушения их молекулярных структур и распада длинных и/или сложных молекул на более мелкие и/или простые с помощью воздействия на эти структуры управляемого высоковольтного низкочастотного импульсного электрического разряда и получения из них синтетического жидкого топлива (далее - СЖТ). Наличие воды обеспечивает процесс необходимыми для образования мелких и/или простых молекул активными частицами свободных радикалов Н, О, ОН, образующихся в зоне электрического разряда, а также, облегчает перемещение твердых углеводородов и/или материалов, содержащих твердые углеводороды, в зонах их подготовки и переработки. При последующей обработке СЖТ ректификацией и крекингом, производится его обезвоживание и получение из него печных и моторных топлив и других жидких углеводородов.

Под СЖТ понимается жидкость от светло-коричневого до черного цвета, с возможными следами воды, с предельными значениями (см. таблицу):

- температурой выкипания при перегонке (Т, °С), 60÷480°С;

- кинематической вязкостью (V, сСт), до 60 сСт,

- плотностью (Р, кг/м3), до 1,05 кг/м3,

- теплотворностью (Q, МДж), не менее 40 МДж.

Первые попытки ожижения твердых углеводородов, а именно каменных углей, предпринимались в начале 20-го века в Германии. Наиболее известными, на сегодняшний день, принято считать: процесс Фишера-Тропша, пиролиз, гидрогенизация с использованием различных водородо-донорных растворителей и катализаторов, крекинг под давлением. Большинство технических решений направлено на ожижение каменных углей.

Например, известен способ гидрогенизации угля, представленный в патенте [RU 2391381, МПК C10G 1/04, C10G 1/06 от 03.02.2009, опубликован 10.06.2010]. В данном способе представлено ожижение угля путем его измельчения высоковольтным электрическим разрядом до 0,2÷0,1 мм от конденсаторов накопителей через электрические пробойники и растворения органическим растворителем, в присутствии 5% мас. воды, необходимой для образования свободных частиц радикалов, позволяющим растворителю вступать в реакции с частицами угля. Этот способ представлен, так же как способ повышения конверсии угля от 40 до 90% и снижения капитальных затрат на технологическое оборудование, в противовес патенту [RU 2280673, МПК C10G 1/06 от 2004.12.24, опубликован 2006.07.27], где используется оборудование для кавитационного смешивания угля с растворителем, которое занимает значительную долю капитальных затрат при организации ожижения угля таким способом.

Наиболее близким к предлагаемому способу является способ гидрогенизации угля и/или углеродосодержащих отходов, представленный в патенте RU 2527944 (МПК C10G 1/04, C10G 1/06 от 25.06.2012, опубликован 10.09.2014). В данном способе, так же, как и в предыдущем способе, но уже в семи вариантах, представлено ожижение угля и/или углеродосодержащих отходов путем его измельчения высоковольтным электрическим разрядом и растворения органическим растворителем, в присутствии 5% мас. воды, необходимой для образования свободных частиц радикалов, позволяющим растворителю вступать в реакции с частицами угля. Вариативность этого способа достигается за счет применения для измельчения различных видов электрического разряда, переменного и постоянного, дугового и прямоугольного, монополярного и биполярного, а также с промежуточным проведением гидродинамической обработки для более глубокого измельчения за счет энергии кавитационных пузырьков и увеличения процента конверсии угля и/или углеродосодержащих отходов от 90 до 94%.

Недостатком указанных решений является то, что оба они нуждаются в применении органического растворителя - мазута, тяжелого нефтяного остатка, тяжелых масел и т.п., - в пропорциях уголь/растворитель, равных 1/2.

Технической задачей, решаемой представляемым изобретением, является переработка твердых и жидких отходов, содержащих углеводороды и получение из них синтетического жидкого топлива без использования, при этом, растворителей и/или катализаторов.

Представленный способ основан на методике электрогидравлического эффекта (Л.А. Юткин. Электрогидравлический эффект и его применение в промышленности. Изд. Машиностроение, 1986) и на явлениях, происходящих в жидкостях вблизи электрических разрядов (К. Симионеску, К. Опреа. Механохимия высокомолекулярных соединений. Изд. Мир, 1970).

Техническая задача в предлагаемом способе решается за счет того, что в способе переработки углеродсодержащих отходов в жидкое топливо, основанном на электрогидравлическом разрушении структуры их молекулярных связей управляемым импульсным электрическим разрядом и заключающемся в том, что в трубчатый импульсный реактор подают исходную среду, обеспечивая постоянное смещение среды в трубе реактора, трижды по ходу смещения исходной среды воздействуют на находящуюся в реакторе среду прямоугольными электрическими высоковольтными импульсами, причем используют среду, образованную только сырьем в виде углеродсодержащих отходов и воды, где соотношение вода/сырье в процентах составляет: для твердых углеводородов - 50÷60/40÷50, для жидких углеводородов - 30÷35/65÷70, а для материалов, содержащих углеводороды, - 60÷80/20÷40, напряжение воздействующих импульсов устанавливают в диапазоне 6-10 кВ, при этом для каждого из трех воздействий задают различные длины и частоты воздействующих импульсов, так, что частота воздействующих импульсов от первого до третьего воздействия по пути движения водно-сырьевой среды увеличивается в диапазоне от 2 Гц до 50 Гц, а их длительность уменьшается от 250 мс до 10 мс, с удалением образующегося синтез-газа и получением синтетического жидкого топлива.

Твердые отходы, содержащие углеводороды, предварительно подают ленточным конвейером на шредер для их первичного измельчения.

Металлические включения отделяются магнитным барабаном.

При необходимости производят повторное измельчение твердых углеводородов в роторной дробилке и просеивание через сито с диаметром отверстия сита 1 мм, после чего смешивают с водой и подают в импульсный реактор.

По окончании производят выпаривание углеводородов из синтетического жидкого топлива.

Регулирование частоты f, Гц, и длительности импульсов Ti, мс, в указанных диапазонах для различных структур углеводородов, позволяет достигать, в начале, измельчения структур до бесконечно малого состояния, при равномерном смещении сырья в канале трубчатого импульсного реактора, имеющего 3 зоны электрических разрядов, и, в конце концов, деструкции связей С-С, а также С-связей различных химических элементов, входящих в эти структуры. Равномерное смещение (подача) сырья в канале трубчатого импульсного реактора, искажающее возникающие стримеры, также позволяет аппаратуре управления электрическим разрядом сдерживать пиковые значения токов в диапазоне до 100 А.

Частицы активных свободных радикалов Н, О, ОН, образующиеся вблизи электрических разрядов, являются заменителями в разрушенных связях и препятствуют восстановительным реакциям. Сложные структуры углеводородов разрушаются до антраценов - С14Н10, нафталинов - С10H8, бензолов - С6H6 и их модификаций в вариантах соединений между собой, с себе подобными и с Н, О, ОН. Величина разряда, в зависимости от структур и необходимого состава получаемых жидких углеводородов, колеблется от 6 до 10 кВ. Процесс проводится при атмосферном давлении, при температуре +5÷50°С.

Основываясь на малой сжимаемости жидкости при гидравлическом ударе вследствие воздействия кавитационных волн, возбуждаемых электрическим разрядом, и на сложности структур твердых углеводородов и жидких углеводородов со сложными С-С связями от С60 и выше, содержащихся в твердых и жидких отходах, для различных структур расчетным или опытным путем можно определить подобраны параметры состава водно-сырьевой среды и воздействующих электрических разрядов, необходимые для создания электрическим разрядом ударного давления мощностью, способной разорвать химические связи в зоне возникновения и радиального распространения стримеров - ветвей проникновения разрядов в водно-сырьевую среду.

Технические результаты глубины конверсии при определенных частотах и длинах импульсов различного рода твердых и жидких отходов в синтетическое жидкое топливо, полученные при их переработке представленным способом, приведены в таблице.

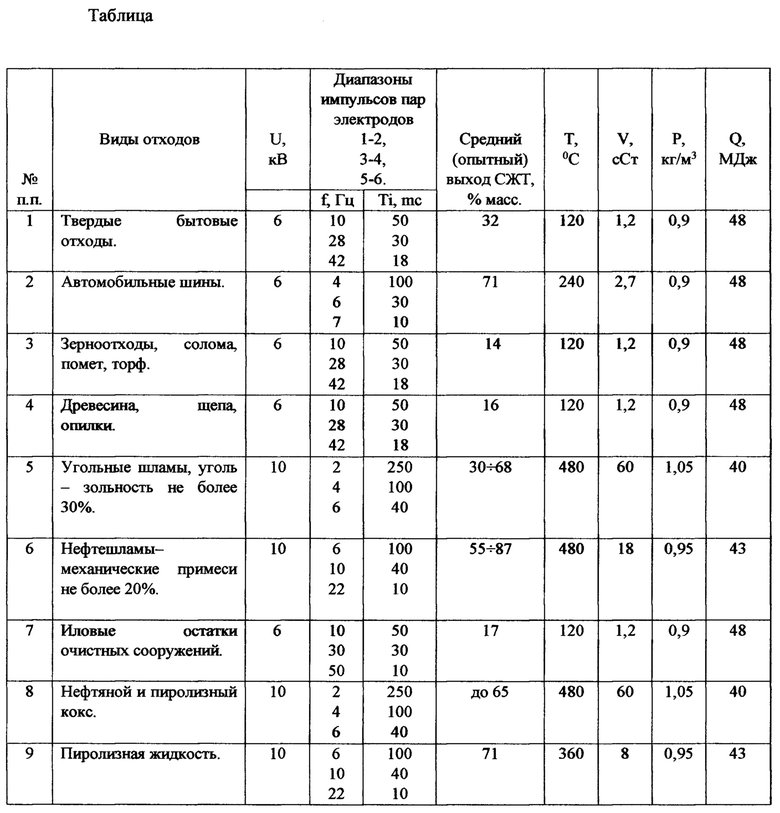

На фиг. 1 показан график 1, схематично изображающий гидравлический удар, применяемый ранее.

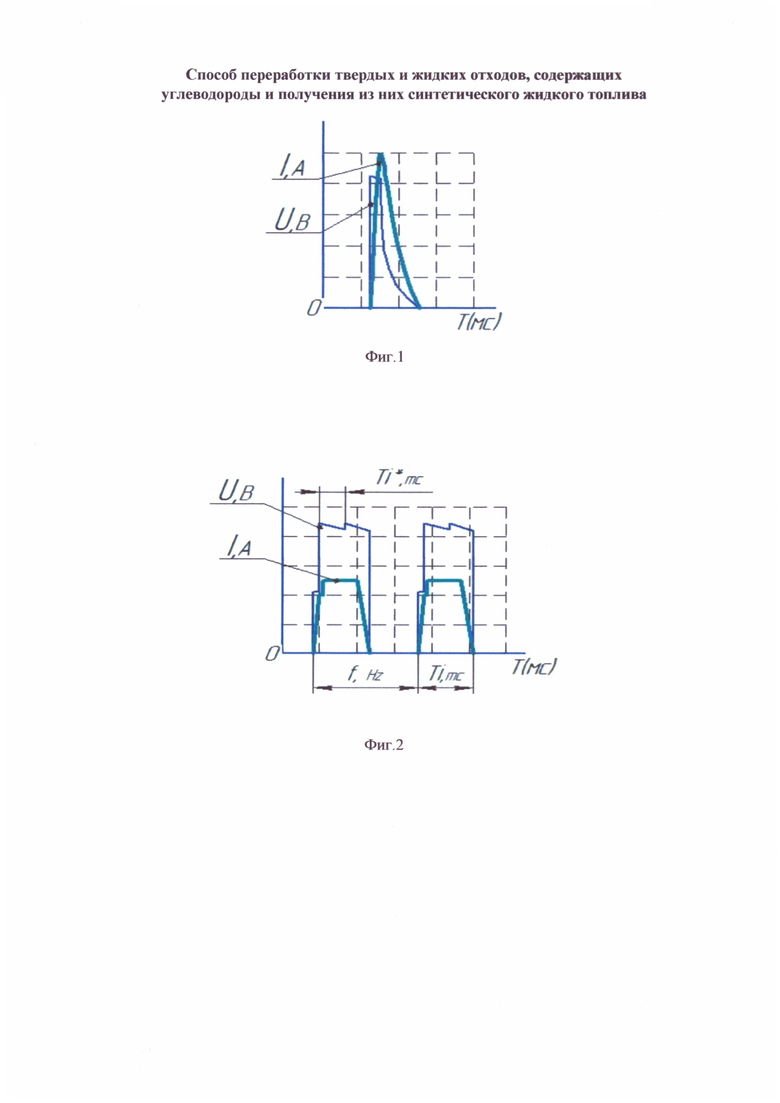

На фиг. 2 показан график 2, схематично, изображающий гидравлический удар, применяемый в предлагаемом способе

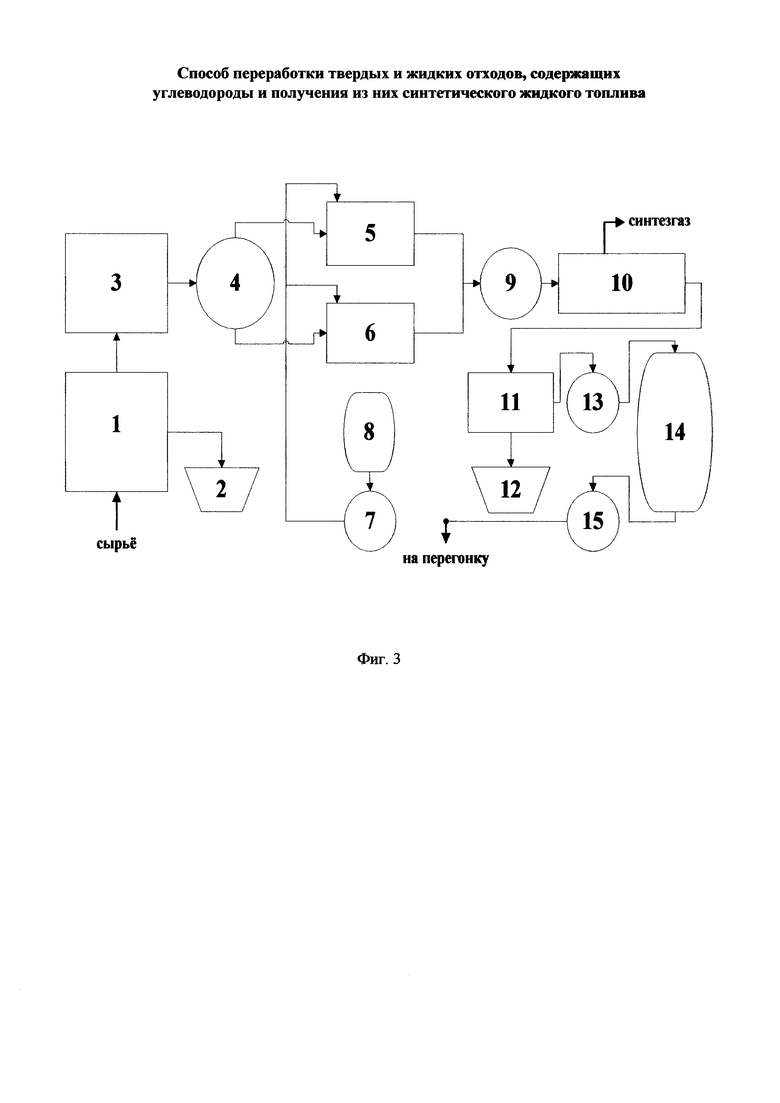

На фиг. 3 показана схема оборудования, использующегося, например, при переработке угольных шламов.

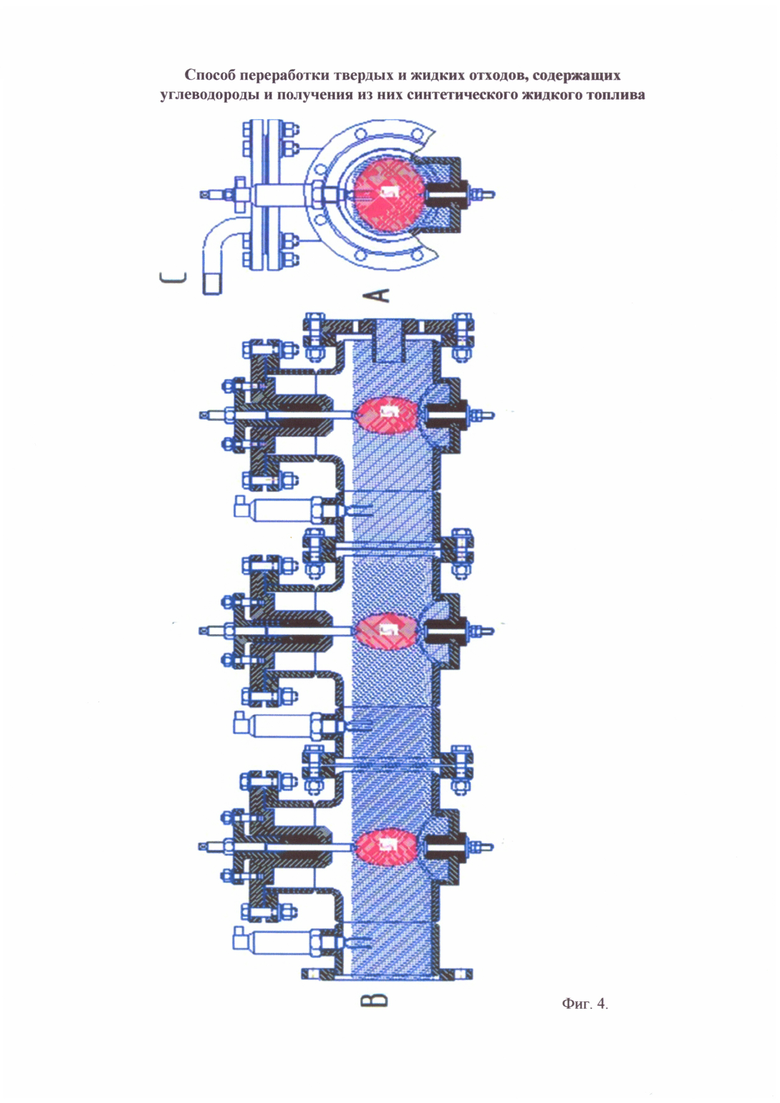

На фиг. 4 показан фрагмент сборочного чертежа импульсного реактора.

На графике 1 (фиг. 1), схематично, изображен гидравлический удар, применяемый ранее Л.А. Юткиным и применяемый, также, в описанных ранее известных способах. Где U, В - напряжение разряда в вольтах, I, А - величина тока в амперах, Т, мс - время протекания разряда в милисекундах. В момент разряда в среде возникают две кавитационные волны - прямая, направленная в среду перпендикулярно стримеру, и обратная, направленная на возврат в первоначальное состояние.

На графике 2 (фиг. 2), также схематично, изображен представляемый способ, где U, В - напряжение разряда в вольтах, I, А - величина тока в амперах, Т, мс - время протекания разряда в милисекундах, f, Гц - частота импульсов в герцах, Ti, мс - длительность импульса в милисекундах, Ti*, мс - длительность действия напряженной кавитационной волны, регулируемое аппаратурой управления импульсного реактора, которая способствует расширению диаметра стримеров и, как следствие, более глубокой деструкции и текучести структур молекул сложных углеводородов. По аналогии с механическим воздействием кавитационные волны импульсных разрядов воздействуют на среду как одиночные удары молотком, в первом случае (График 1), и нагруженный перфоратор во втором (График 2).

Сырье, твердые углеводороды и/или материалы, содержащие твердые углеводороды, подается ленточным конвейером 1 (фиг. 3) на шредер 3 для его первичного измельчения, металлические включения отделяются магнитным барабаном и собираются в отборник 2. Затем сырье поступает в роторную дробилку 4 с диаметром отверстия сита 1 мм и вторично доизмельчается. Далее сырье поступает в смесители 5 и 6 и смешивается с водой, подаваемой насосом 7 из емкости 8. Дозировка всех составляющих смеси осуществляется откалиброванными реле времени, включающими двигатели подающих агрегатов. Наличие двух смесителей обеспечивает непрерывность процесса работы оборудования в течение заданного времени. Из обоих смесителей, поочередно, шламовым насосом 9 смесь подается в импульсный реактор 10. После обработки смеси в импульсном реакторе смесь, имеющая в своем составе твердую зольную составляющую сырья, воду и образовавшееся синтетическое жидкое топливо, подается на сепаратор 11 для разделения жидкой и твердой фракций. Синтетическое жидкое топливо, в смеси с водой, насосом 13 перекачивается в емкость 14 для хранения, а твердая составляющая отбирается в отборник 12. Отбор синтетического жидкого топлива для дальнейшего его обезвоживания и перегонки в товарные нефтепродукты осуществляется насосом 15. Образующийся в процессе работы импульсного реактора синтез-газ удаляется по трубопроводу. При переработке жидких углеводородов со сложными С-С связями от С60 и выше, а также, других видов отходов, состав оборудования, кроме импульсного реактора 10, может быть изменен.

Движение водно-сырьевой смеси производится равномерной подачей шламовым насосом по направлению от А к В (фиг. 4) и обеспечивает постоянное смещение среды в трубе реактора. Смещение сырья не позволяет образовываться устоявшимся стримерам, постоянно изменяя их и провоцируя на создание новых направлений в пределах зоны действия спаренных электродов. На электроды подается импульсный электрический разряд. Распределение электрического сопротивления среды между электродами и между электродами и стенками трубы реактора создает зону проникновения стримеров в среду, в виде искаженной сферы S, показанной на Фиг. 2. Пары электродов включают импульсы с различной длиной и частотой, это позволяет регулировать состав синтетического жидкого топлива по шкале вязкости V от 1 до 60 сСт, ориентируясь на определенные нефтепродукты при последующей перегонке. Уровень сырья внутри реактора, область, контролируется тремя последовательными датчиками уровня, что является зашитой от возникновения электрической дуги. Образовавшийся синтез-газ, представляет из себя смесь из паров воды, газов с содержанием углерода С1…4 и газов, полученных на основе примесей и элементов внутримолекулярных вкраплений сырья, связанных активными водородом и кислородом, таких как H2S, SO2, NO2 и т.п., удаляется через патрубки С.

Примеры использования изобретения

Пример 1. При использовании изобретения для утилизации помета животных и птиц из существующих способов утилизации полностью исключается цикл буртового вылеживания, необходимый для разложения и испарения вредных веществ в будущих удобрениях и наносящий максимальный вред окружающей среде. Помет перерабатывается сразу после удаления его из помещений содержания животных и птиц и переводится из III класса - умеренно опасные, по ГОСТ 12.1.007-76 «Вредные вещества. Классификация и общие требования безопасности.», в V класс - практически неопасные. Продуктами переработки становятся твердые и жидкие удобрения, без содержания гельминтов и вредоносных бактерий, а также, жидкие ароматические углеводороды, пригодные для непосредственного использования их в качестве углеводородного топлива. Сырьем для образования жидких углеводородов, в данном случае, становятся органические вещества помета, в большинстве своем представляющие структуры фрагментов бензольного кольца С6Нn, где n=0…6. Мочевая кислота (C5H4N4O3), под воздействием активного кислорода и водорода, разлагается на углекислый газ (СО2), аммиак (NH3) и оксид азота (NO2).

Пример 2. Изобретение может быть использовано в угольной промышленности. Переработка угля может быть технически организована непосредственно в угольных забоях, оборудование может быть изготовлено во взрывозащитном исполнении, процесс организован с соблюдением всех норм и правил Ростехнадзора. Применение изобретения, в этом случае, позволит выдавать из угольных забоев не уголь, а синтетическую нефть, оставляя в недрах зольную составляющую угля. Соответственно, отпадет надобность и в обогащении углей (кроме коксующихся, применяемых в металлургии). Значительно сократится нагрузка на подвижной состав и железные дороги. Сократится капиталоемкость проектов по освоению новых угольных месторождений в РФ, таких как Эльгинское в Якутии и прочие, появится возможность снабжения таких районов собственными нефтепродуктами. Использование изобретения, возможно, не сократит металлоемкость производств, обеспечивающих оборудованием и машинами угольную отрасль, но позволит производить принципиально новые образцы и виды оборудования, попутно модернизируя существующие предприятия-изготовители и создавая новые.

Продукты переработки синтетической нефти, получаемой из углей, позволят пересмотреть принцип получения тепла и электроэнергии из углей, увеличив, при этом, общий энергетический КПД угольной отрасли в целом. Изменение этого принципа, исходя из того, что сжигание углей наносит больший вред окружающей среде, чем использование при этом нефтепродуктов, позволит сократить агрессивное влияние человека на природу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО УГОЛЬНОГО ТОПЛИВА | 2021 |

|

RU2771032C1 |

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ И/ИЛИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ В ЖИДКОЕ ТОПЛИВО (ВАРИАНТЫ) | 2012 |

|

RU2527944C2 |

| Способ получения жидких продуктов при термическом распаде твердого углеродсодержащего сырья | 2021 |

|

RU2780256C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЯ И УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЯ | 2011 |

|

RU2538252C2 |

| Способ обработки жидкого углеводородного парафинистого сырья | 2021 |

|

RU2762549C1 |

| СПОСОБ ОЖИЖЕНИЯ КАМЕННОГО УГЛЯ | 2009 |

|

RU2391381C1 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ И ПРОТОЧНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2456068C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2016 |

|

RU2644895C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

Изобретение относится к утилизации углеродсодержащих смесей и может быть использовано при утилизации промышленных, сельскохозяйственных, производственных и бытовых отходов, содержащих твердые и жидкие углеводороды, для получения из них синтетического жидкого топлива как источника энергии. Способ переработки твердых и жидких отходов, содержащих углеводороды, и получения из них синтетического жидкого топлива основан на электрогидравлическом разрушении структуры их молекулярных связей управляемым импульсным электрическим разрядом. Способ заключается в том, что в трубчатый импульсный реактор подают исходную среду, обеспечивая постоянное смещение среды в трубе реактора, трижды по ходу смещения исходной среды воздействуют на находящуюся в реакторе среду прямоугольными электрическими высоковольтными импульсами. Способ отличается тем, что используют среду, образованную только сырьем в виде углеродсодержащих отходов и водой, где соотношение вода/сырье в процентах составляет: для твердых углеводородов - 50÷60/40÷50, для жидких углеводородов - 30÷35/65÷70, а для материалов, содержащих углеводороды, - 60÷80/20÷40, напряжение воздействующих импульсов устанавливают в диапазоне 6-10 кВ, при этом для каждого из трех воздействий задают различные длины и частоты воздействующих импульсов так, что частота воздействующих импульсов от первого до третьего воздействия увеличивается в диапазоне от 2 Гц до 50 Гц, а их длительность уменьшается от 250 мс до 10 мс с удалением образующегося синтез-газа и получением синтетического жидкого топлива. Технический результат - переработка твердых и жидких отходов, содержащих углеводороды, получение из них синтетического жидкого топлива без использования растворителей и/или катализаторов. 4 ил., 2 пр.

Способ переработки твердых и жидких отходов, содержащих углеводороды, и получения из них синтетического жидкого топлива, основанный на электрогидравлическом разрушении структуры их молекулярных связей управляемым импульсным электрическим разрядом, заключающийся в том, что в трубчатый импульсный реактор подают исходную среду, обеспечивая постоянное смещение среды в трубе реактора, трижды по ходу смещения исходной среды воздействуют на находящуюся в реакторе среду прямоугольными электрическими высоковольтными импульсами, отличающийся тем, что используют среду, образованную только сырьем в виде углеродсодержащих отходов и водой, где соотношение вода/сырье в процентах составляет: для твердых углеводородов - 50÷60/40÷50, для жидких углеводородов - 30÷35/65÷70, а для материалов, содержащих углеводороды, - 60÷80/20÷40, напряжение воздействующих импульсов устанавливают в диапазоне 6-10 кВ, при этом для каждого из трех воздействий задают различные длины и частоты воздействующих импульсов так, что частота воздействующих импульсов от первого до третьего воздействия увеличивается в диапазоне от 2 Гц до 50 Гц, а их длительность уменьшается от 250 мс до 10 мс с удалением образующегося синтез-газа и получением синтетического жидкого топлива.

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ И/ИЛИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ В ЖИДКОЕ ТОПЛИВО (ВАРИАНТЫ) | 2012 |

|

RU2527944C2 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ ПУТЕМ ВОЗДЕЙСТВИЯ ИМПУЛЬСНЫМИ ЭЛЕКТРИЧЕСКИМИ РАЗРЯДАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2453581C1 |

| СПОСОБ ОЖИЖЕНИЯ БУРЫХ УГЛЕЙ | 2004 |

|

RU2280673C1 |

| СПОСОБ ОЖИЖЕНИЯ КАМЕННОГО УГЛЯ | 2009 |

|

RU2391381C1 |

| СПОСОБ УЛУЧШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНЫХ ТОПЛИВ | 2008 |

|

RU2368646C1 |

| СПОСОБ БЫСТРОГО ПИРОЛИЗА БИОМАССЫ И УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524110C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ВЛАГОСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО ВЕЩЕСТВА В ЖИДКОЕ И ГАЗООБРАЗНОЕ ТОПЛИВО | 2002 |

|

RU2203922C1 |

Авторы

Даты

2017-09-12—Публикация

2017-01-16—Подача