Изобретение относится к области переработки твердого топлива в жидкое и газообразное топливо, в частности к технологии и технике пиролитической конверсии органических веществ в газообразное и жидкое топливо.

Известны способ и устройство для пиролиза углей в жидкое топливо (А. Блохин. Пиролизная технология переработки топливного сырья. - ЦЭНЭФ, апрель-июнь 2002. С. 10-13).

Недостатком известного способа является низкая производительность и малый выход жидкого и газообразного топлива из угля (30-40% от массы органического вещества).

Наиболее близким по технической сущности к предлагаемому изобретению является способ и устройство для переработки биомассы в жидкое топливо методом быстрого пиролиза (Towards the "bio-refinery" Fast pyrolysis of Biomass. RE World. 2001. Vol. 4. 1. P. 67-83).

В данном способе органическое вещество измельчают, нагревают в пиролизной установке с последующей конденсацией продуктов пиролиза в газообразное и жидкое топливо. Пиролизная установка содержит устройство для измельчения, устройство регулируемой подачи мелкодисперсного органического вещества в камеру переработки и устройство конденсации газообразного топлива в жидкое.

Недостатком известного способа и устройства является низкая скорость нагрева биомассы до температуры пиролитического разложения биомассы (около 1 с), низкая теплота сгорания и высокое содержание воды (20-50%) в полученном жидком топливе, а также большие затраты энергии на переработку органического вещества.

Задачей предлагаемого изобретения является увеличение выхода газообразного и жидкого топлива из органического вещества до 70%, снижение содержания в нем воды до 1-5%, повышение теплоты сгорания на 15-20% и снижение энергозатрат на 1 кг получаемого газообразного и жидкого топлива.

В результате используемого изобретения увеличивается выход газообразного и жидкого топлива из органического вещества до 70%, снижается содержание в нем воды до 1-5%, повышается теплота сгорания на 15-20% и снижаются энергозатраты на 1 кг получаемого газообразного и жидкого топлива.

Вышеуказанный технический результат достигается тем, что в способе пиролизной переработки органического вещества в газообразное и жидкое топливо путем измельчения и нагрева мелкодисперсного органического вещества без доступа кислорода и последующей конденсации продуктов пиролиза в жидкое топливо нагрев мелкодисперсного влагосодержащего органического вещества осуществляют последовательно в двух разделенных камерах до 250-375oС и во второй (камере переработки) до 650-750oС, причем обезвоженное мелкодисперсное вещество нагревают во второй камере в присутствии холодно-плазменного высокочастотного разряда реактивного тока напряжением 1-500 кВ, частотой 1-300 кГц, а водяной пар, полученный в камере удаления влаги, направляют по обводному контуру пара в паровую машину и (или) теплообменник для производства электроэнергии и теплоты, а газообразное топливо из камеры переработки по обводному контуру пиролизного газа направляют в тепловую машину и (или) в теплообменник для получения электроэнергии, теплоты и в устройство конденсации для получения жидкого топлива.

Установка пиролизной переработки органического вещества в газообразное и жидкое топливо для осуществления способа, содержащая бункер приема перерабатываемого сырья, дозатор, камеру переработки, емкость для твердого остатка и устройство конденсации газообразного топлива в жидкое, содержит камеру удаления влаги, соединенную с камерой переработки, устройство для образования холодно-плазменного высокочастотного разряда реактивного тока напряжением 1-500 кВ, частотой 1-300 кГц, выполненного в камере переработки, которая соединена с устройством высокоскоростного нагрева органического вещества до 650-750oС электрической мощностью 0,8-1,2 кВт на каждый 1 г перерабатываемого за 1 с органического вещества, камера переработки также соединена обводным контуром пиролизного газа с тепловой машиной и/или теплообменником и с устройством конденсации, а камера удаления влаги соединена с устройством подогрева влагосодержащего органического вещества с высокой скоростью нагрева влагосодержащего органического вещества с высокой скоростью нагрева до 250-375oС и обводным контуром пара с паровой машиной и/или теплообменником.

Влагосодержащее органическое вещество нагревают на первой стадии в первой камере удаления влаги до критической температуры воды, при которой удельная теплота парообразования близка к нулю, благодаря чему снижается энергоемкость процесса. Удаление влаги на первой стадии способствует уменьшению содержания воды в жидкой фракции продуктов пиролиза. Этим достигается увеличение теплоты сгорания полученного жидкого топлива.

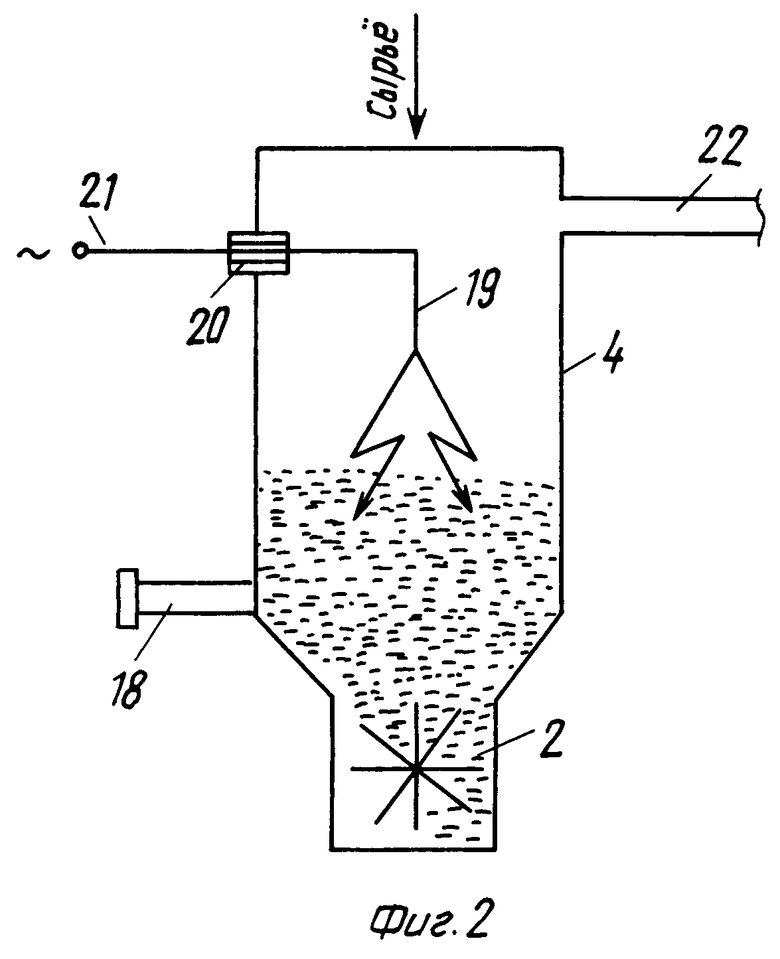

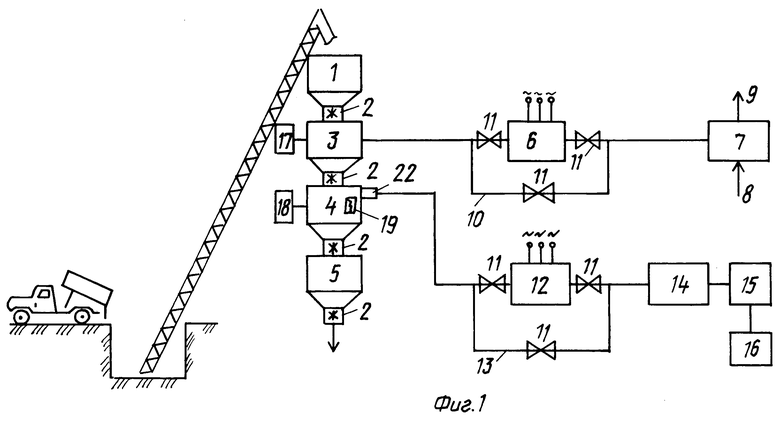

Способ переработки влагосодержащего органического вещества в газообразное и жидкое топливо и устройство для его осуществления поясняются фиг.1 и 2.

На фиг. 1 представлена общая блок-схема способа и установки для переработки влагосодержащего органического вещества в газообразное и жидкое топливо.

На фиг. 2 схематично представлено устройство для образования холодно-плазменного высокочастотного разряда реактивного тока в камере переработки.

Установка для реализации способа переработки влагосодержащего органического вещества в газообразное и жидкое содержит бункер приема перерабатываемого сырья 1, дозатор 2, первую камеру - камеру удаления влаги 3, вторую камеру - камеру переработки (реактор пиролиза) 4, емкость для твердого остатка 5, паровую машину 6, теплообменник-смеситель 7, вход холодной воды 8, выход горячей воды 9, обводной контур пара 10, управляемые краны-вентили 11, тепловую машину 12, обводной контур пиролизного газа 13, теплообменник 14, устройство конденсации 15, емкость для хранения жидкого топлива 16, устройство подогрева камеры удаления влаги 17, устройство подогрева камеры переработки 18, в камере переработки 4 выполнено устройство для образования холодно-плазменного высокочастотного разряда реактивного тока 19, содержащее (фиг.2) высоковольтный источник тока 21 и изолятор 20.

Камера удаления влаги 3 соединена обводным контуром пара 10 через управляемые вентили 11 с паровой машиной 6 и теплообменником-смесителем 7.

Камера переработки 4 соединена через патрубок 22 обводным контуром пиролизного газа 13 через управляемые вентили 11 с тепловой машиной 12 и теплообменником 14 и далее с устройством конденсации 15 и емкостью для хранения жидкого топлива 16.

Устройство для осуществления способа переработки органического вещества в газообразное и жидкое топливо работает следующим образом.

Перерабатываемое сырье загружают в бункер приема сырья 1, затем через дозатор 2 в камеру удаления влаги 3, в которой устройством 17 с высокой скоростью нагревают мелкодисперсное органическое вещество до 250-375oС. Полученный пар по обводному контуру 10 с вентилями 11 направляют или в паровую машину 6, или теплообменник-смеситель 7 для получения теплоты.

Затем обезвоженное сырье поступает в герметичную камеру переработки 4, где его подвергают высокоскоростному нагреву до 650-750oС электрической мощностью 0,8-1,2 кВт на каждый 1 г перерабатываемого за 1 с органического вещества. Полученное в результате пиролиза газообразное топливо из камеры переработки 4 через патрубок 22 направляют в тепловую машину 12 для получения электроэнергии и теплоты и (или) в теплообменник 14 по обводному контуру пиролизного газа 13 с вентилями 11 для получения теплоты и жидкого топлива через устройство конденсации 15, затем в емкость для хранения жидкого топлива 16.

Оставшийся в камере 4 твердый остаток выводят через дозатор 2 в емкость 5.

Устройство холодно-плазменного высокочастотного разряда реактивного тока 19 (фиг.2), установленного в камере 4 и соединенного через изолятор 20 с высоковольтным источником тока 21, способствует ускорению деструкции органического вещества и увеличению выхода жидкого топлива, воздействуя на его внутримолекулярные связи и обеспечивая при этом повышение качества топлива, в частности увеличение доли легких фракций.

Предлагаемый способ переработки органических веществ позволяет увеличить выход топлива до 60-90 мас.% в зависимости от вида органического вещества.

Изобретение относится к области переработки твердого топлива в жидкое и газообразное топливо, в частности к технологии и технике пиролитической конверсии органических веществ в газообразное и жидкое топливо. Способ заключается в измельчении влагосодержащего органического вещества, нагреве его без доступа кислорода и последующей конденсации продуктов пиролиза в жидкое топливо. Причем нагрев мелкодисперсного измельченного органического вещества осуществляют последовательно в двух раздельных камерах до 250-375oC в камере удаления влаги и до 650-750oC в камере переработки в присутствии холодно-плазменного высокочастотного разряда реактивного тока с напряжением 1-500 кВ, частотой 1-300 кГц. Водяной пар, полученный в камере удаления влаги, направляют по обводному контуру пара в паровую машину и/или теплообменник, а газообразное топливо из камеры переработки по обводному контуру пиролизного газа направляют в тепловую машину и/или теплообменник и в устройство конденсации для получения жидкого топлива. Изобретение позволяет увеличить выход газообразного и жидкого топлива из органического вещества до 70%, снизить содержание в нем воды до 1-5%, повысить теплоту сгорания на 15-20% и снизить энергозатраты на 1 кг получаемого газообразного и жидкого топлива. 2 с.п. ф-лы, 2 ил.

| TOWARDS THE "BIO-REFINERY" FAST PYROLYSIS OF BIOMASS | |||

| RE WORLD | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения горючих газов из твердого углеродсодержащего топлива | 1986 |

|

SU1761777A1 |

| СПОСОБ ПИРОЛИЗА ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2080994C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ, УСТАНОВКА И ДЕСТРУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2160300C2 |

| DE 3801962 A1, 27.07.1989 | |||

| НАПИТОК ГАЗИРОВАННЫЙ БЕЗАЛКОГОЛЬНЫЙ | 2008 |

|

RU2376894C2 |

| GB 1484130 A, 24.08.1977. | |||

Авторы

Даты

2003-05-10—Публикация

2002-01-25—Подача