Изобретение относится к области производства модифицированных глинистых материалов. Глинистые материалы представляют большой интерес у производителей полимерных и упаковочных материалов, т.к. способны значительно улучшить их газо- и паропроницаемость. Прямое использование немодифицированных глинистых материалов типа монтмориллонита не дает возможность производителям существенно улучшить газо- и паропроницаемость готового продукта. Для существенного улучшения барьерных свойств полимеров и композитов используют в основном модифицированные глины. Глина, применяемая в качестве добавки в полимерные упаковочные материалы, должна обладать следующими характеристиками: хорошо распределяться в структуре полимера (обладать подходящими гидрофильными/гидрофобными свойствами); находиться в максимально диспергированном (расшелушенном) состоянии; ориентация отдельных чешуек глины должна быть перпендикулярна потоку газа, проходящего через упаковку. Улучшение распределения глины в композите достигается в основном за счет модификации глин различными ПАВ. Диспергирование (расшелушивание) глины может быть осуществлено как до стадии введения глины в полимер, так и на этапе введения в расплав полимера. Ориентация отдельных частиц может осуществляться с помощью электрического и магнитного полей.

Существуют различные способы модификации глин, в том числе с использованием расслаивающих добавок. Подобные технологии (Способ получения органомодифицированного монтмориллонита с повышенной термической стабильностью (варианты). RU 2519174) характеризуются тем, что полученные глины достаточно хорошо распределяются в среде расплавленного полимера за счет модификации катионными ПАВ, однако ограниченно диспергируются (расшелушиваются). Кроме того, скопления чешуек таких глин располагаются в композите случайным образом (имеют произвольную ориентацию).

Существуют следующие способы получения глин с магнитными свойствами.

Method for treating Cr6+ in waste water and method for preparing montmorillonite-base nano magnetite used thereof. CN 101215041 (A), CN 101215041 (В). В данном методе используется предварительное ультразвуковое расшелушивание глины, однако не используются ПАВ для гидрофобизации, т.к. полученная глина используется для очистки сточных вод, вследствие чего глина является гидрофильной и не может быть эффективно использована в качестве добавки к гидрофобному пластику.

Nano zero-valent iron with montmorillonite serving as carrier and preparation method, and application thereof. CN 102923835 (A), CN 102923835 (B). В данном методе используется предварительное ультразвуковое расшелушивание глины, однако не используются ПАВ для гидрофобизации, т.к. полученная глина используется для очистки сточных вод, вследствие чего глина является гидрофильной и не может быть эффективно использована в качестве добавки к гидрофобному пластику. Кроме того, магнитные свойства обусловлены восстановленным железом, вследствие чего необходимо добавление дополнительных реагентов.

Prepn process of magnetic composite organic bentonite as water treating material. CN 1673108 (A). В данном методе не используется предварительное ультразвуковое расшелушивание глины, в результате чего такая глина ограниченно диспергируется в расплаве полимера. ПАВ используются на отдельной технологической стадии. Глина используется для очистки сточных вод.

Новизной описанного в данном патенте метода является возможность проведения полной модификации глины (обработка ПАВ для улучшенного распределения в структуре полимера; расшелушивание глины ультразвуком; придание частицам глины магнитных свойств) в одном реакторе за 1 стадию. В результате такой модификации получается продукт, обладающий всеми необходимыми свойствами для производства полимерных композитов с улучшенными барьерными свойствами. Дополнительными стадиями производства глины являются лишь концентрирование (магнитная сепарация) и сушка.

Задачей изобретения является создание максимально технологически простого и экономичного способа изготовления высокодисперсных гидрофобных магниточувствительных глинистых материалов для производства на их основе полимерных композитов с улучшенными характеристиками газо- и паропроницаемости.

Поставленная задача решается предлагаемым способом, включающим: приготовление суспензии глинистых материалов в воде в реакторе с помощью механического перемешивания; добавление солей двух- и трехвалентного железа и катионных ПАВ в реактор при перемешивании, ультразвуковое диспергирование полученной суспензии в реакторе, добавление раствора щелочи в реактор при перемешивании, магнитную сепарацию и очистку полученной модифицированной глины в магнитном сепараторе, сушку полученной модифицированной глины.

Техническим результатом изобретения является создание высокодисперсных гидрофобных магниточувствительных глинистых материалов, способных существенно улучшить газо- и паропроницаемость полимерных композиционных материалов на основе технологически простого, имеющего низкую фондоемкость и, как итог, экономически целесообразного способа.

Технический результат достигается в результате совмещения технологий диспергирования, гидрофобизации и придания магнитной чувствительности глинистым материалам в одном реакторе за 1 стадию, т.е. в производстве продукта с новыми свойствами максимально быстрым и наименее затратным способом.

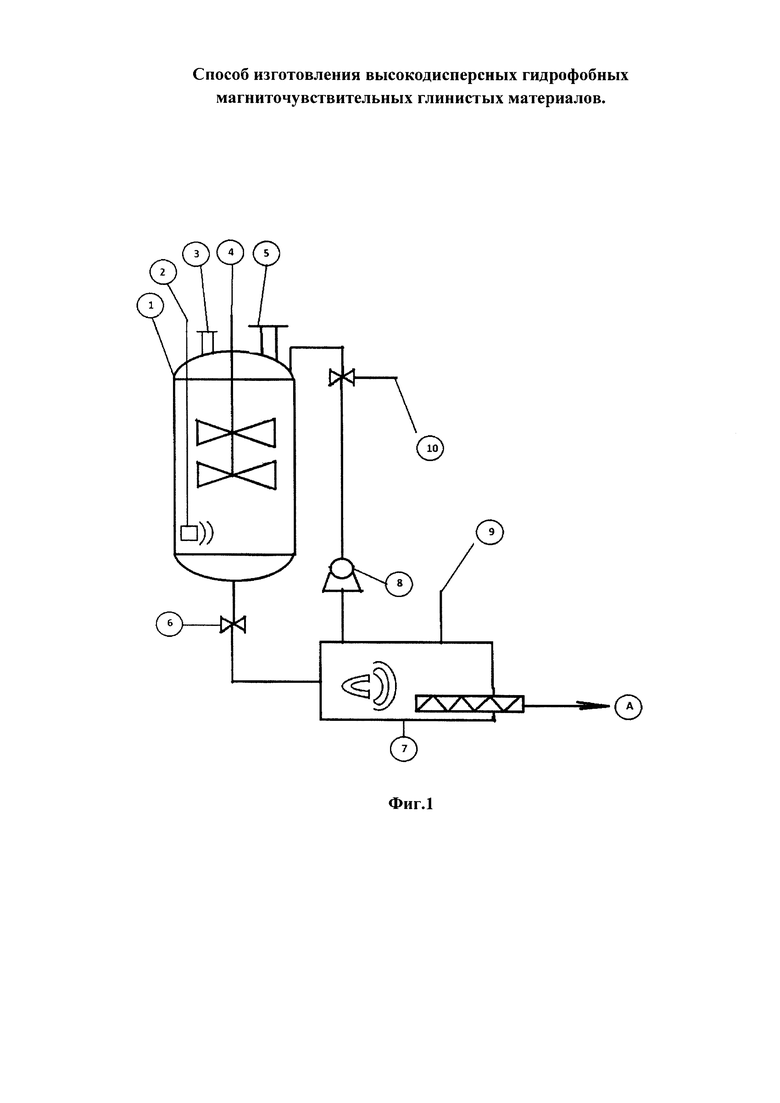

Способ может осуществляться с помощью оборудования, представленного на технологической схеме (фиг. 1) следующим образом.

На этапе приготовления суспензии глинистых материалов в реакторе (1) с помощью механического перемешивания (4) происходит первичное диспергирование глины в воде, оно необходимо для разрушения крупных конгломератов частиц и равномерного распределения глины по всему объему реактора. Загрузка сыпучих глинистых материалов производится через люк (5). Далее в реактор добавляется раствор солей двух- и трехвалентного железа и катионных ПАВ через трубопровод, подсоединенный к фланцу (3). В процессе добавления смесь перемешивается механической мешалкой (4). В результате одновременного добавления солей железа и катионных ПАВ происходит их частичная сорбция на поверхности частиц глины. После добавления всех компонентов в реактор включается ультразвуковой диспергатор (2) с частотой звукового излучения 25-45 кГц, находящийся внутри реактора. Диспергатор разрушает более мелкие частицы глины, расшелушивает глину. В результате протекания данного процесса в течение от 10 секунд до 30 минут происходит сорбция ионов железа и ПАВ на уже расшелушенных частицах. Глина приобретает амфифильные свойства. Данный процесс сопровождается нагревом, в связи с этим нет необходимости для подведения дополнительного тепла. Кроме того, механическое перемешивание на данном этапе интенсифицирует процесс, однако не является строго необходимым, при этом мешалка может быть выключена для экономии электроэнергии. После проведения ультразвукового диспергирования в реактор через фланец (3) добавляется раствор щелочи. В качестве щелочи могут быть использованы гидроксиды натрия, калия или аммония, карбонаты натрия или калия. Добавление растворов щелочи ведут при интенсивном перемешивании. Щелочь медленно добавляют до достижения водородного показателя (pH) в районе 11-12 ед. После добавления щелочи на поверхности частиц глины формируется слой из оксидов железа, в результате чего амфифильная глина приобретает магнитные свойства. В результате проведения всех вышеописанных действий в реакторе (1) образуется коллоидный раствор высокодисперсных амфифильных магниточувствительных частиц глины. Ввиду того, что в промышленности, как правило, используется сухой продут, модифицированная глина нуждается в концентрировании и сушке. Для концентрирования используется магнитная сепарация с дополнительной промывкой. Данный процесс осуществляется путем рециркуляции раствора из реактора через магнитный сепаратор (7) с помощью насоса (8) и открытых кранов/вентилей (6 и 10). При этом магнитные частицы концентрируются в магнитном сепараторе в виде пастообразной массы черного цвета. Рециркуляцию ведут до практически полного сепарирования частиц глины. Очищенный раствор, находящийся в реакторе (1), содержащий остатки ПАВ, может быть использован повторно. После проведения сепарации глиняных частиц возможна их дополнительная промывка в сепараторе от щелочи и избытка ПАВ. Для этого закрывают кран/вентиль (6), открывают трехходовой кран/вентиль (10) на второе положение и включают рециркуляцию чистой воды через сепаратор с помощью насоса (8). Подачу чистой воды осуществляют через трубопровод (9). Очищенная, модифицированная, гидрофобная глина в виде пасты выгружается из магнитного сепаратора (А) и отправляется на сушку любым удобным для производителя методом. Полученная модифицированная глина обладает совокупностью всех необходимых свойств для создания на ее основе полимерных композиционных материалов с улучшенными барьерными характеристиками.

Ввиду низкой фондоемкости способ производства может быть осуществлен на уже существующих предприятиях по выпуску и переработке глинистых материалов.

В качестве примера, подтверждающего достижение вышеуказанного технического результата, ниже изложен один из вариантов осуществления заявленного способа.

Для получения глинистых материалов в реактор объемом 2 л заливается 1 л воды, включается мешалка и засыпается 4 г немодифицированной ММТ глины. Смесь перемешивается в течение 10 минут, после чего в нее добавляется 200 мл раствора солей железа (4 г хлорида железа III и 4 г сульфата железа II в 200 мл воды) и 10 мл 20% раствора N,N-бис(3-аминопропил)додециламина (ПАВ). Далее включается ультразвуковой диспергатор и смесь обрабатывается ультразвуком в течение 10 минут. После этого в реактор добавляется 50% раствор гидроксида натрия до достижения рН 11. Смесь перемешивается еще 10 минут. В результате проведения всех вышеописанных действий в реакторе образуется коллоидный раствор модифицированных частиц глины. Для очистки и получения сухого товарного продукта раствор прокачивается насосом через магнитный сепаратор до практически полного осаждения частиц глины на магнитах. Для дополнительной очистки глина промывается потоком чистой воды непосредственно в сепараторе в течение 5 минут. Очищенная, модифицированная, гидрофобная глина в виде пасты выгружается из магнитного сепаратора и отправляется на сушку при температуре 25°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМОДИФИЦИРОВАННОГО ГЛИНОПОРОШКА ДЛЯ ПРОИЗВОДСТВА ПРОДУКЦИИ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВОЧНЫХ МАТЕРИАЛОВ С АНТИМИКРОБНЫМИ СВОЙСТВАМИ НА ОСНОВЕ НАНОЧАСТИЦ СЕРЕБРА | 2012 |

|

RU2488535C1 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2002 |

|

RU2230184C2 |

| ЖИДКОСТЬ ГЛУШЕНИЯ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2005 |

|

RU2279462C1 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, НАНОКОМПОЗИТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2011 |

|

RU2576596C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ ПОДКОРМКИ ПЛОДОВЫХ ДЕРЕВЬЕВ | 2015 |

|

RU2585803C1 |

| Способ приготовления наноафроно бурового раствора | 2024 |

|

RU2839514C1 |

| ЭМУЛЬГАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ | 2001 |

|

RU2200056C2 |

| Способ получения наноматериалов модификацией слоистых силикатов цвиттер-ионными поверхностно-активными веществами | 2017 |

|

RU2688571C2 |

| ГУМИНОВО-ГЛИНИСТЫЙ СТАБИЛИЗАТОР ЭМУЛЬСИИ НЕФТИ В ВОДЕ | 2013 |

|

RU2528651C2 |

Изобретение может быть использовано в производстве модифицированных глинистых материалов. Для изготовления высокодисперсных гидрофобных магниточувствительных глинистых материалов готовят суспензию глинистых материалов в воде в реакторе с помощью механического перемешивания. Добавляют соли двух- и трехвалентного железа и катионные ПАВ в реактор при перемешивании. Проводят ультразвуковое диспергирование полученной суспензии в реакторе и добавляют раствор щелочи в реактор при перемешивании. Проводят магнитную сепарацию и очистку полученной модифицированной глины в магнитном сепараторе. Полученную модифицированную глину сушат. Изобретение позволяет упростить получение высокодисперсных гидрофобных магниточувствительных глинистых материалов для производства полимерных композиционных материалов с улучшенными характеристиками газо- и паропроницаемости. 1 ил., 1 пр.

Способ изготовления высокодисперсных гидрофобных магниточувствительных глинистых материалов включает приготовление суспензии глинистых материалов в воде в реакторе с помощью механического перемешивания, добавление солей двух- и трехвалентного железа и катионных ПАВ в реактор при перемешивании, ультразвуковое диспергирование полученной суспензии в реакторе, добавление раствора щелочи в реактор при перемешивании, магнитную сепарацию и очистку полученной модифицированной глины в магнитном сепараторе, сушку полученной модифицированной глины.

| Устройство для храпа | 1987 |

|

SU1673108A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОГО БЕНТОНИТА | 2013 |

|

RU2563477C2 |

| СИНТЕТИЧЕСКИЕ НАБУХАЮЩИЕ ГЛИНИСТЫЕ МИНЕРАЛЫ | 1995 |

|

RU2163224C2 |

| EP 1985585 A1, 29.10.2008 | |||

| US 20090048381 A1, 19.02.2009 | |||

| WO 2000078540 A1, 28.12.2000. | |||

Авторы

Даты

2017-09-13—Публикация

2016-04-20—Подача