Перекрестная ссылка на связанные заявки

В настоящей заявке заявлены преимущества заявки US 12/771 775, поданной 30 апреля 2010 г., описание которой полностью включено в настоящее описание в качестве ссылки.

Область техники, к которой относится изобретение Настоящее изобретение относится к эластомерным нанокомпозитам, композициям, включающим эластомерные нанокомпозиты, способам получения нанокомпозитов и способам применения нанокомпозитов в изделиях. Более конкретно, настоящее изобретение направлено на нанокомпозиты на основе галогенированных С4-С7изоолефинов, имеющие улучшенные потребительские свойства и характеристики в отношении смешивания.

Предпосылки создания изобретения

Каучукообразные полимеры, состоящие, преимущественно из изобутиленовых звеньев, хорошо известны благодаря своей низкой газопроницаемости, уникальным амортизирующим свойствам и низкой поверхностной энергии; эти свойства делают такие полимеры особенно подходящими для таких способов применения, как внутренняя облицовка шин. С целью обеспечения улучшенной совместимости или способности к отверждению совместно с другими эластомерными компонентами в конечных способах применения, в изобутиленовый каучукообразный полимер вводят по меньшей мере один ненасыщенный сомономер и/или сомономер, содержащий реакционно-способные функциональные группы. Известные сомономеры включают изопрен и стирол. Полимер может быть частично бромированным с целью достижения лучшей совместимости.

В шинной промышленности всегда существовал интерес к улучшению барьерных свойств шин. Один из способов улучшения барьерных свойств заключается в смешивании состава шин со слоистыми глинами с целью получения эластомерного нанокомпозита. Слоистая глина может присутствовать в основном полимере в пяти различных состояниях.

Первое состояние называется «дисперсией частиц», при этом размер частиц глины находится в микроновом диапазоне, но эти частицы равномерно распределены в основном полимере. Это состояние обозначают выражениями «агрегат» и «агломерат».

Второе состояние называют «интеркалированным нанокомпозитом», в этом случае цепочки полимера введены в структуру слоистой глины с сохранением обычного кристаллографического порядка, вне зависимости от отношения полимера к глине. Интеркалированные нанокомпозиты могут обычно содержать несколько слоев полимера между пластинками органоглины. Слоистое (интеркалированное) состояние образуется при увеличении межплоскостных расстояний в наноглине, набухшей вследствие поглощения каучука от первоначального значения, составляющего от примерно 0,3 до 0,7 нм, до значения, составляющего от примерно 2,0 до 6,0 нм.

Третье состояние называют «флоккулированным нанокомпозитом». По существу, такие нанокомпозиты похожи на интеркалированные нанокомпозиты; однако, отдельные слои глины в них иногда флоккулированы или агрегированы в результате взаимодействий гидроксилированных краев слоев глины.

Четвертое состояние называют «интеркалированным флоккулированным нанокомпозитом». Пластинки глины в нанокомпозите могут быть разделенными; однако, могут образовываться тактоиды или агломераты толщиной в диапазоне от 100 до 500 нм.

Пятое состояние называют «расшелушенным нанокомпозитом». В этом состоянии отдельные слои глины в сплошном полимере разделены на среднее расстояние, зависящее от концентрации или загрузки глины в полимере.

Тем не менее, при производстве эластомерного нанокомпозита несовместимость между гидрофобным полиолефиновым эластомером и гидрофильными неорганическими глинами может сильно осложнить достижение хорошего диспергирования или расшелушивания глины в эластомере. На модификацию глины или эластомера с целью обеспечения лучшей совместимости между ними направлено много усилий. Ранее было показано, что улучшенное взаимодействие между функциональными группами полимера и поверхности глины привело бы к повышенной степени диспергирования и расшелушивания глины. Это, в свою очередь, позволит получать эластомерные нанокомпозиты с улучшенными барьерными свойствами.

Краткое изложение сущности изобретения

Настоящее изобретение направлено на нанокомпозиты, имеющие улучшенные характеристики, предназначенные для применения в изделиях, требующих непроницаемых свойств, например, во внутренней облицовке шин, камерах шин, емкостях для вулканизации шин, шлангах, медицинских пробках, непроницаемых листах или других аналогичных изделиях.

В настоящем описании описан нанокомпозит, включающий по меньшей мере один эластомер и по меньшей мере один нанонаполнитель. Эластомер включает звенья на основе изоолефинов, включающих от 4 до 7 атомов углерода, и по меньшей мере один полиолефин. Нанонаполнитель включает слоистый наполнитель и аминовый модификатор, причем нанонаполнитель, по существу, не содержит каких-либо несвязанных аминов. В случае устранения несвязанных аминов из нанонаполнителя перед его контактированием с эластомером, нанокомпозит получит улучшенные свойства в отношении обработки, при сохранении желаемой непроницаемости.

в одном из описанных аспектов, аминовый модификатор нанонаполнителя представляет собой вторичный амин, третичный амин или четвертичный амин. Если аминовый модификатор представляет собой четвертичный амин, он имеет структуру (R1R2R3R4)N+, в которой R1 выбирают из С1-С8алкилов, C2-C8алкенов и C3-C8арилов, R2 выбирают из С9-C26алкилов, C9-C26алкенов и C9-C26арилов, а R3 и R4 являются одинаковыми или различными, и их независимо выбирают из C1-C26алкилов, C2-C26алкенов и C3-C26арилов.

В одном из описанных аспектов, аминовый модификатор нанонаполнителя выбирают из группы, включающей диалкиловый дигидрированный жирный аммоний, диметиловый дигидрированный жирный аммоний, бензилтриалкиламмоний, метилбензилдиалкиламмоний, метилбензилдигидрированный жирный аммоний, диметилбензилгидрированный жирный аммоний и дибензилдиалкиламмоний.

В другом описанном аспекте вязкость по Муни (ML 1′+8') нанокомпозита при 125°C составляет от 35 до 45, а после состаривания нанокомпозита при 80°C в течение 14 суток его вязкость по Муни возрастает не более чем на 20%.

В других описанных аспектах нанокомпозит может быть смешан с вторичными эластомерами, термопластичными смолами и/или традиционными эластомерными компаундирующими добавками, выбранными из группы, включающей наполнители, технологические масла или смолы, а также отверждающие смеси.

Кроме того, описан способ производства нанокомпозита, включающего по меньшей мере один галогенированный эластомер и по меньшей мере один нанонаполнитель. Способ включает следующие стадии: а) обеспечение галогенированного эластомера, растворенного в растворе, причем эластомер включает звеньяна основеизоолефинов, содержащих от 4 до 7 атомов углерода, и по меньшей мере один полиолефин, и обеспечение раствора, который выбирают из группы, включающей растворитель, смесь растворителей или эмульсию, содержащую водную фазу и несмешиваемую с ней неводную фазу; б) добавление нанонаполнителя к раствору, причем нанонаполнитель включает слоистый наполнитель и аминовый модификатор, причем нанонаполнитель, по существу, не содержит несвязанных аминов; в) контактирование растворенного эластомера и нанонаполнителя в течение промежутка времени, достаточного для расшелушивания нанонаполнителя в растворенном галогенированном эластомере с образованием нанокомпозита; и г) выделение нанокомпозита из раствора.

В одном из аспектов описанного способа, аминовый модификатор нанонаполнителя представляет собой вторичный амин, третичный амин или четвертичный амин. Если модификатор представляет собой четвертичный амин, он имеет структуру (R1R2R3R4)N+, в которой R1 является структурным звеном-производным бензила, и он может быть замещенным или незамещенным, причем R2 выбирают из C1-C26алкилов, C2-C26алкенов и C3-C26арилов, a R3 и R4 являются одинаковыми или различными, и их независимо выбирают из C9-C26алкилов, C9-C26алкенов и C9-C26арилов.

В другом аспекте описанного способа нанонаполнитель добавляют ко второму раствору перед добавлением нанонаполнителя к раствору, содержащему сополимер. Второй раствор выбирают из группы, включающей растворитель, смесь растворителей или эмульсию, содержащую водную фазу и несмешиваемую с ней неводную фазу.

В описанных способах при контактировании растворенного галогенированного эластомера и нанонаполнителя нуклеофильное замещение галогена в составе эластомера какими-либо аминовыми соединениями, находящимися в растворе, по существу, не происходит.

Также описан нанокомпозит, имеющий вязкость по Муни (ML 1′+8') при 125°C, составляющую от 35 до 45, причем рост его вязкости по Муни после состаривания в течение 14 суток при 80°C составляет не более 20%. Нанокомпозит может быть дополнительно компаундирован с образованием эластомерных соединений, подходящих для применения в шинах, камерах, шлангах, ремнях, и других армированных эластомерных составах, или воздухонепроницаемых составах.

Подробное описание сущности изобретения

Далее будут описаны различные предпочтительные варианты, версии и примеры настоящего изобретения, включая особенно предпочтительные варианты и определения, применяемые в настоящем описании в целях лучшего понимания формулы настоящего изобретения. Хотя иллюстративные предпочтительные варианты описаны конкретно, следует понимать, что лицам, квалифицированным в данной области техники будут очевидны различные другие модификации, и они также смогут с легкостью создавать их без отклонения от духа и буквы настоящего изобретения. Для определения нарушений авторских прав под сферой действия (объемом) настоящего изобретения понимают любой один или более пунктов приложенной формулы изобретения, включая их эквиваленты и элементы или ограничения, которые эквивалентны описанным.

Определения

Ниже описаны определения, применимые к описанному в настоящем описании изобретению.

Под смолой понимают любой полимер или композицию полимеров, подходящую под описание, приведенное в стандарте ASTM D1566: «материал, способный восстанавливать форму после сильной деформации, который может быть модифицирован, или уже модифицирован, с обеспечением такого состояния, при котором он, по существу, нерастворим (но может набухать) в кипящем растворителе...». Выражения «эластомер» и «каучук» можно применять взаимозаменяемо. Под эластомерной композицией понимают любую композицию, включающую по меньшей мере один эластомер, определенный выше.

В соответствии со стандартом ASTM D1566, выражение «вулканизированное каучуковое соединение» определяют как «сшитый эластичный материал, состоящий из эластомера, способный сильно деформироваться под небольшим физическим воздействием, и быстро и сильно восстанавливать практически изначальные размеры и форму после прекращения воздействия деформирующей силы». Под выражением «отвержденная эластомерная композиция» понимают любую эластомерную композицию, подвергнутую процессу отверждения и/или включающую или полученную с помощью эффективного количества отвердителя или отверждающей композиции, и это выражение взаимозаменяемо с выражением «вулканизированное каучуковое соединение».

Под выражением «част./100 част. каучука» понимают количество частей в расчете на сто частей каучука («части»), и оно представляет собой общепринятую в данной области техники меру содержания компонентов композиции по отношению к общему содержанию всех эластомерных компонентов; она, по существу, является относительной массовой мерой, но также может быть объемной. Общее количество част./100 част. каучука или частей всех различных каучуковых компонентов, вне зависимости, от того, каково их количество в рассматриваемом составе - один, два, три или более - всегда определяют как 100 част./100 част. каучука. Все остальные не каучуковые компоненты приводят в расчете на 100 частей каучука и выражают их содержание в част./100 част. каучука. Таким образом, можно легко сравнить, например, содержание отвердителей или наполнителей и подобных веществ в различных композициях на основании одинакового относительного содержания каучука, без необходимости в расчете процентного содержания каждого из компонентов после изменения концентрации одного или более компонента (компонентов).

Под выражением «алкил» понимают парафиновую углеводородную группу, которая может быть производным алкана, от которого отщепили один или более атомов водорода, например, метальную группу (СН3), или этильную группу (CH3CH2), и так далее.

Под выражением «арил» понимают углеводородную группу, образующую кольцевую структуру, характерную для ароматических соединений, например, бензол, нафталин, фенантрен, антрацен и т.д., и обычно содержащую чередующиеся двойные связи («ненасыщенность») в своей структуре. Таким образом, арильная группа является производной группой ароматического соединения, от которого отщепили один или более атомов водорода; примером арильной группы является фенил или C6H5.

Выражение «замещенное» обозначает тот факт, что по меньшей мере одна водородная группа заменена по меньшей мере одним заместителем, выбранным, например, из галогена (хлора, брома, фтора или иода), амино-группы, нитро-группы, сульфокси-группы (сульфоната или алкилсульфоната), тиола, алкилтиола и гидроксила; неразветвленного или разветвленного алкила, содержащего от 1 до 20 атомов углерода, включающего, например, метил, этил, пропил, изопропил, нормальный бутил, изобутил, вторичный бутил, третичный бутил и так далее; алкоксила, неразветвленного или разветвленного алкоксила, содержащего от 1 до 20 атомов углерода, включающего, например, метоксил, этоксил, пропоксил, изопропоксил, бутоксил, изобутоксил, вторичный бутоксил, третичный бутоксил, пентилоксил, изопентилоксил, гексилоксил, гептилоксил, октилоксил, нонилоксил и децилоксил; галогеналкила, под которым понимают неразветвленный или разветвленный алкил, содержащий от 1 до 20 атомов углерода, замещенный по меньшей мере одним атомом галогена, и включающий, например, хлорметил, бромметил, фторметил, иодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дииодметил, 2,2-дихлорэтил, 2,2-дибромэтил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дибромбутил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Таким образом, например, «замещенное стирольное звено» включает пара-метилстирол, пара-этилстирол и так далее.

Эластомеры

Предпочтительные эластомеры, подходящие для применения в настоящем изобретении, включают а) полимеры, являющиеся производными по меньшей мере одного C4-C7изоолефинового мономера и по меньшей мере одного полиолефинового мономера и б) гомополимеры C4-C7изоолефиновых мономеров. Некоторые из таких сополимеров традиционно называют «бутильными каучуками». В сополимерах содержание звеньев на основе изоолефина составляет от 70 до 99,5 мас.% в расчете на массу всех звеньев, являющихся производными мономера в одном из предпочтительных вариантов, и от 85 до 99,5 мас.% в другом предпочтительном варианте. Общее содержание производных полиолефина в сополимере составляет от 30 до 0,5 мас.% в одном из предпочтительных вариантов, и от 15 до 0,5 мас.% в другом предпочтительном варианте. В еще одном предпочтительном варианте, от 12 до 0,5 мас.% полимера представляет собой звенья на основе полиолефина. В еще одном предпочтительном варианте, от 8 до 0,5 мас.% полимера представляет собой звенья на основе полиолефина. В настоящем описании, в интересах настоящего изобретения, под выражением «полиолефин» понимают любой мономер, имеющий две или более двойных связей. В особенно предпочтительном варианте, полиолефин представляет собой любой мономер, включающий две сопряженные двойные связи, и он может представлять собой алифатический или ароматический мономер.

C4-C7изоолефин можно выбирать из таких соединений, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый простой эфир, индол, винилтриметилсилан, гексен и 4-метил-1-пентен. Полиолефин представляет собой C4-C14полиолефин, например, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, алкилстирол и пиперилен, а также другие мономеры, например, описанные в патенте US 5506316.

Если изоолефин представляет собой изобутилен, то эластомеры можно назвать «эластомерами на основе изобутилена» и под этим выражением понимают эластомер или полимер, включающий по меньшей мере 70 мол.% звеньев-производных изобутилена. Один из предпочтительных вариантов бутильного полимерного каучука на основе изобутилена, подходящего для применения в настоящем изобретении, получают путем осуществления реакции между изобутиленом в количестве от 92 до 99,5 мас.% и изопреном в количестве от 0,5 до 8 мас.%, или изобутиленом в количестве от 95 до 99,5 мас.% и изопреном в количестве от 0,5 до 5,0 мас.% в еще одном предпочтительном варианте.

Эластомер в желательном предпочтительном варианте настоящего изобретения является галогенированным. Галогенированный бутильный каучук получают галогенированием любых бутильных полимеров, описанных выше. Галогенирование можно осуществлять любым способом, и настоящее изобретение не ограничено способом галогенирования. Массовая доля галогена составляет от 0,1 до 10 мас.% в расчете на массу галогенированного бутильного каучука в одном из предпочтительных вариантов, и от 0,5 до 5 мас.% в другом предпочтительном варианте. В еще одном предпочтительном варианте, массовая доля галогена в галогснированном бутильном каучуке составляет от 1,0 до 2,5 мас.%.

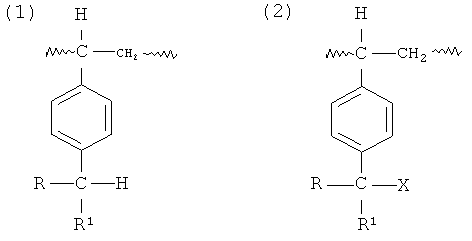

В соответствии с еще одним предпочтительным вариантом настоящего изобретения, эластомер представляет собой статистический сополимер, включающий звенья на основе C4-C7изоолефинов и звенья на основе алкилстирола, причем сополимер содержит по меньшей мере 85 мас.%, более альтернативно по меньшей мере 86,5 мас.% изоолефиновых звеньев, от примерно 8 до примерно 12 мас.% алкилстирольных звеньев и от примерно 1,1 до примерно 1,5 мас.% галогена. В одном из предпочтительных вариантов, полимер может представлять собой статистический эластомерный сополимер C4-C7альфа-олефина и метилстирола, содержащий от примерно 8 до примерно 12 мас.% метилстирола и от 1,1 до 1,5 мас.% брома или хлора. Иллюстративные материалы можно охарактеризовать как полимеры, содержащие следующие мономерные звенья, случайным образом распределенные в полимерной цепи:

в которой R и R1 независимо представляют собой водород, низший ал кил, например, C1-C7алкил, и первичные или вторичные алкилгалогениды, а X представляет собой галоген. В одном из предпочтительных вариантов, каждый из R и R1 представляют собой водород.

До 25 мол.% всего алкилзамещенного стирола (в общем по структурам (1) и (2)), присутствующего в структуре статистического полимера, может представлять собой галогенированную алкилзамещенную структуру (2), приведенную выше, в одном из предпочтительных вариантов, в другом предпочтительном варианте от 10 до 25 мол.%. В еще одном предпочтительном варианте, содержание функционализированных структур (2) в самом статистическом сополимере составляет от примерно 0,8 до примерно 1,10 мол.%.

В одном из предпочтительных вариантов, эластомер включает статистические сополимеры изобутилена и пара-метилстирола (ПМС), содержащие от примерно 5 до примерно 10 мол.% пара-метилстирола, причем до 25 мол.% метильных групп-заместителей, находящихся в бензильных кольцах, содержат атом брома или хлора, как, например, атом брома в (пара-(бромметилстироле)), а также в вариантах этого соединения, функционализированных кислотой или сложным эфиром.

В другом предпочтительном варианте функциональные группы выбирают таким образом, чтобы они могли реагировать или образовывать полярные связи с функциональными группами в составе матричного полимера, например, с кислотными, амино- или гидроксильными функциональными группами, если компоненты полимера смешивают при высоких температурах.

В определенных предпочтительных вариантах статистические сополимеры имеют, по существу, гомогенное распределение состава, таким образом, что по меньшей мере 95 мас.% полимера имеют содержание пара-алкилстирола в пределах 10% от среднего содержания пара-алкилстирола в полимере. Иллюстративные полимеры отличаются узким распределением молекулярной массы (Mw/Mn), составляющим менее 4,0, в качестве альтернативы, менее 2,5. Иллюстративная средневязкостная молекулярная масса сополимеров составляет от 400000 до 2000000, а их иллюстративная среднечисленная молекулярная масса составляет от 100000 до 750000 в соответствии с данными гельпроникающей хроматографии (ГПХ).

Описанные выше статистические сополимеры можно получить путем суспензионной полимеризации, как правило, в разбавителе, включающем галогенированный углеводород (углеводороды), например, хлорированный углеводород и/или фторированный углеводород (см. патент US 7232872) с использованием катализатора на основе кислоты Льюиса, необязательно, с использованием каталитического инициатора, с последующим галогенированием, предпочтительно, бромированием, в растворе в присутствии галогена и радикального инициатора, например, тепла и/или света и/или химического инициатора и, необязательно, с последующим электрофильным замещением галогена другой функциональной группой.

Галогенированные поли(изобутилен-со-пара-метилстирольные) полимеры (БИМСМ), как правило, содержат от примерно 0,8 до примерно 1,1 мол.% галогенметилстирольных групп в расчете на общее содержание звеньев-производных мономера в сополимере. В другом предпочтительном варианте содержание галогенметилстирольных групп составляет от 0,80 до 1,10 мол.%, и от 0,80 до 1,00 мол.% в еще одном предпочтительном варианте, и от 0,85 до 1,1 мол.% в еще одном предпочтительном варианте, и от 0,85 до 1,0 мол.% в еще одном предпочтительном варианте, причем желаемый диапазон может представлять собой любую комбинацию любого верхнего предела и любого нижнего предела. Иными словами, сополимеры по настоящему изобретению содержат от примерно 1,1 до примерно 1,5 мас.% галогена в расчете на массу полимера, от 1,1 до 1,5 мас.% в другом предпочтительном варианте, от 1,15 до 1,45 мас.% в другом предпочтительном варианте. В особенно предпочтительном варианте, галоген приправляет собой бром или хлор; в наиболее предпочтительном варианте галоген представляет собой бром. Полимеры, по существу, не содержат галогена в кольцах или галогена в основной цепи полимеров.

Другие эластомеры, содержащие звенья-производные C4-C7изоолефинов, подходящие для применения в настоящем изобретении, включают тримеры, включающие изоолефин и два полиолефина, причем полиолефины имеют различные структуры основных цепей перед полимеризацией. Такие тримеры включают как блок-, так и статистические тримеры, включающие звенья-производные C4-C8изоолефинов, звенья-производные С4-С14полиолефинов, а также звенья-производные алкилстирола. Один из таких тримеров можно получить из изобутиленового, изопренового и алкилстирольного, предпочтительно, метилстирольного мономеров. Другой подходящий тример можно получить полимеризацией изобутиленового, циклопентадиенового и алкилстирольного мономеров. Такие тримеры получают при условиях катионной полимеризации.

Слоистая глина

С целью получения желаемого эластомерного нанокомпозита в эластомерный полимер вводят слоистую глину. Слоистую глину иначе называют наноглиной в силу размера частиц таких глин. Максимальные размеры частиц наноглин составляют от примерно 0,0001 до примерно 100 мкм. Другая особенность наноглины заключается в высоком отношении площади поверхности к объему; эта характеристика отличает наноглины от тонко измельченного технического углерода (сажи), который может иметь очень малые размеры частиц, но также и низкое отношение их площади поверхности к объему. Такое высокое отношение площади поверхности к объему придает наноглине пластинчатую структуру. Такие материалы, как правило, являются агломерированными, в связи с чем эти глины являются слоистыми.

Слоистая глина, предпочтительно, принадлежит к общему классу глинистых минералов с расширенными кристаллическими решетками, которые обычно называют «смектитами» или «глинами смектитного типа». Они, например, могут включать диоктаэдрические смектиты, которые включают монтмориллонит, беиделлит и нонтронит, а также триоктаэдрические смектиты, которые включают сапонит, гекторит и сауконит. Также в настоящем изобретении можно применять синтетические смектитные глины.

В других предпочтительных вариантах слоистая глина может включать природные или синтетические филлосиликаты, такие как монтмориллонит, нонтронит, беиделлит, бентонит, волконскит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стивенсит и подобные, а также вермикулит, галлоизит, оксиды алюминия, гидротальцит и подобные. Также в объем настоящего изобретения входит применение комбинаций любых описанных выше предпочтительных вариантов. Такие глины, как правило, включают по меньшей мере один присущий им по природе катион, или первый катион, например, калий, кальций или натрий, присутствующий в пустотах в результате притяжения отрицательным зарядом поверхности глины. Например, такие глины, как монтмориллонит, могут содержать естественный катион, например, натрий или кальций, при добыче. Такие глины имеют катионообменную емкость (КОЕ), которая относится к ионообменной емкости глины, или к общему количеству положительного заряда, который может быть абсорбирован поверхностью глины, выраженную как значение положительного заряда в расчете на массу коллоидных частиц. Далее приведены некоторые значения КОЕ для иллюстративных глинистых материалов: для монтмориллонитных глин от 70 до 150 мэкв/100 г; для галлозитных глин от 40 до 50 мэкв./100 г; для каолинитных глин от 1 до 10 мэкв./100 г; причем миллиэквивалентное отношение (мэкв.) определяют как количество миллиэквивалентов катиона в расчете на 100 г глины, на основании 100% активности.

Слоистые глины, описанные выше, модифицируют путем интеркаляции или расшелушивания с помощью по меньшей мере одного агента, модификатора или ПАВ (поверхностно-активного вещества), способного вступать в реакции ионного обмена с анионами в составе межслоевых поверхностей слоистого наполнителя с целью придания глине более гидрофобной природы. Агенты, модификаторы или ПАВ выбирают на основе из способности вступать в реакции ионного обмена с анионами в составе межслоевых поверхностей слоистого наполнителя. Подходящие соединения представляют собой катионные ПАВ, предпочтительно, амины. Амины могут быть вторичными или третичными и соответствовать структуре N+(R1R2R3), в которой R1 и R2 одинаковые или различные и их независимо выбирают из C1-C26балкилов, C2-C26алкенов и C3-C26арилов, a R3 может представлять собой водород, C1-C26алкил, C2-C26алкен или C3-C26арил. В одном из предпочтительных вариантов, R1 и R2 независимо выбирают из C1-C8алкилов, C2-C8алкенов и C3-C8арилов, a R3 выбирают из водорода, C9-C26алкилов, C9-C26алкенов и C9-C26арилов. В другом предпочтительном варианте, R1 и R2 независимо выбирают из C1-C8алкилов и C2-C8алкенов, a R3 выбирают из водорода, C3-C26арилзамещенных C1-C26алкилов. В другом предпочтительном варианте, R1 выбирают из C1-C8алкилов, C2-C8алкенов и C3-C8арилов, R2 выбирают из C9-C26алкилов, C9-C26алкенов и C9-C26арилов, a R3 выбирают из водорода, C1-C26алкилов, C2-C26алкенов и C3-C26арилов. Кроме того, в любом из этих предпочтительных вариантов, любой из указанных углеводородных заместителей азота может дополнительно быть замещен C1-C26алкилом, галогеном (бромом или хлором), сульфокси-группой (сульфонатом или алкилсульфонатом), тиолом, алкилтиолом и гидроксильной группой.

В качестве альтернативы, амин может быть четвертичным и соответствовать следующей структурной формуле:

(R1R2R3R4)N+, в которой R1, R2, R3 и R4 одинаковые или различные и их независимо выбирают из C1-C26алкилов, C2-C26элкенов и C3-C26арилов. В одном из предпочтительных вариантов, R1 и R2 независимо выбирают из C1-C8алкилов, C2-C8алкенов и C3-C8арилов, a R3 и R4 независимо выбирают из C9-C26алкилов, C9-C26алкенов и C9-C26арилов. В другом предпочтительном варианте, R1 и R2 независимо выбирают из C1-C8алкилов и C2-C8алкенов, R3 выбирают из C9-C26алкилов и C9-C26алкенов, a R4 представляет собой C3-C26арилзамещенный C1-C26алкил. В другом предпочтительном варианте R1 выбирают из C1-C8алкилов, C2-C8алкенов и C3-C8арилов, R2 выбирают из C9-C26алкилов, C9-C26алкенов и C9-C26арилов, a R3 и R4 одинаковые или различные и их независимо выбирают из C1-C26алкилов, C2-C26алкенов и C3-C26арилов. Кроме того, в любом из указанных предпочтительных вариантов, любой из указанных выше углеводородных заместителей, соединенных с атомом азота, может дополнительно быть замещен C1-C26балкилом, галогеном (бромом или хлором), сульфокси-группой (сульфонатом или алкилсульфонатом), тиолом, алкилтиолом и гидроксильной группой.

Подходящие четвертичные аммониевые ионы включают, но не ограничены перечисленным, диалкилдигидрированный жирный аммоний, триалкилгидрированный жирный аммоний, диметилдигидрированный жирный аммоний, бензилтриалкиламмоний, метилбензилдиалкиламмоний, метилбензилдигидрированный жирный аммоний, диметилбензилгидрироанный жирный аммоний и дибензилдиалкиламмоний.

Поскольку модифицирующий агент добавляют к глине с целью осуществления ионообменных реакций с анионами, присутствующими на межслоевых поверхностях слоистого наполнителя, модифицирующий агент традиционным образом добавляют к глине в количествах, меньших, равных или превышающих значение КОЕ для конкретной глины. Предпочтительное количество агента будет равным величине КОЕ или превышать ее. Для модифицирующего агента, миллиэквивалентное отношение определяют как количество миллиэквивалентов соединения аммония в расчете на 100 г глины, в расчете на 100% активность. Типичные глины, применяемые в настоящем изобретении, содержат модифицирующие агенты в количестве от 25 до 150 мэкв. В одном из предпочтительных вариантов, и от 70 до 125 мэкв. в другом предпочтительном варианте. Предпочтительное отношение содержаний зависит от характеристик конкретного используемого соединения аммония и желаемой степени расшелушивания глины в эластомере. Что касается массовых соотношений модифицированного наполнителя, модифицирующий агент будет содержать от 15 до 60 мас.% модифицированного наполнителя в одном из предпочтительных вариантов, и от 25 до 45 мас.% в другом предпочтительном варианте.

Описанная выше обработка наполнителя модифицирующими агентами приводит к интеркаляции или «расшелушиванию» слоистых пластинок вследствие снижения ионных сил, удерживающих слои рядом, и введения молекул в полости между нанослоями с целью раздвигания слоев на расстояния более чем 4 Å, в качестве альтернативы, более чем 9 Å. Такое разделение позволяет слоистому наполнителю легче абсорбировать способный к полимеризации мономерный материал и полимерный материал между слоями, что способствует дополнительному деламинированию слоев при перемешивании со сдвиговым усилием интеркалята с матричным полимерным материалом с целью обеспечения однородного диспергирования расшелушенных слоев в полимерной матрице.

В случае большинства химических реакций, зачастую, после завершения реакции остается малое количество одного из реагентов, взятого в избытке. Аналогично, при модификации слоистого наполнителя модифицирующим агентом или ПАВ, после обработки остается небольшое количество модифицирующего агента. Не желая ограничиваться конкретной теорией, считают, что в ходе последующего применения и компаундирования модифицированного наполнителя этот остаток, или несвязанное количество модифицирующего агента или свободных аминов может взаимодействовать с основной цепью полимера или любыми составляющими структурами, соединенными с основной цепью полимера, конкретно, с галогенами, стиролом или бензильными функциональными группами, уже соединенными с полимером. В соответствии с настоящим изобретением, в ходе или после обработки слоистого наполнителя модифицирующим агентом нанонаполнитель обрабатывают таким образом, чтобы модифицированный нанонаполнитель, по существу, не содержал несвязанных модификаторов или аминов. Конкретно, наполнитель обрабатывают таким образом, чтобы он, по существу, не содержал каких-либо нуклеофильных аминов, то есть не содержал аминов, включающих несвязанную электронную пару. Иными словами, несвязанный или свободный модифицирующий агент или амин представляет собой соединение, не связанное ионными силами с поверхностью слоев наполнителя. Под выражением «по существу не содержит» понимают содержание несвязанного модификатора или амина в составе модифицированного нанонаполнителя, составляющее не более чем 1,5 мас.%, или не более чем 0,5 мас.% или не более чем 0,01 мас.%. Способ обработки нанонаполнителя, нацеленный на устранение всего несвязанного модификатора или аминов, не является критичным для настоящего изобретения: важно только то, чтобы нанонаполнитель отвечал желаемым критериям, заключающимся, по существу, в отсутствии или полном отсутствии какого-либо несвязанного модифицирующего агента или аминов.

Количество расшелушенного слоистого наполнителя, введенного в нанокомпозиты в соответствии с определенными предпочтительными вариантами, достаточно для обеспечения улучшения механических свойств или барьерных свойств нанокомпозита, например, прочности на разрыв или непроницаемости для кислорода. Это количество, как правило, составляет от 0,5 до 20 мас.% в одном из предпочтительных вариантов, от 1 до 15 мас.% в другом предпочтительном варианте, от 1 до 10 мас.% в еще одном предпочтительном варианте, и от 1 до 5 мас.% в другом предпочтительном варианте, в расчете на содержание полимера в нанокомпозите. Содержание расшелушенного слоистого наполнителя в нанокомопозите в частях на сто частей каучука (част./100 част. каучука) составляет от 4 или 5 до 6 или 7 или 8 или 10 или 15 част./100 част. каучука.

Нанокомпозиты можно получать с помощь различных способов, например, посредством эмульсионного смешивания, смешивания в растворе и смешивания расплавов. Однако получение нанокомпозитов никоим образом не ограничено этими способами.

Нанокомпозит по настоящему изобретению можно получать с помощью смешивания расплава полимера. Смешивание компонентов можно осуществлять путем соединения полимерных компонентов и глины в форме интеркалята в любом подходящем устройстве для смешивания, таком как смеситель Banbury™, смеситель Brabender™ или, предпочтительно, смеситель/экструдер, при температуре от 120 до 300°C, при условиях достаточного сдвигового усилия для интеркаляции и расшелушивания глины с целью ее однородного диспергирования в полимере с получением нанокомпозита.

Эмульсионный способ

В эмульсионном процессе, водную суспензию неорганической глины смешивают с полимером, растворенным в растворителе (связующее). Смешивание должно быть достаточно интенсивным для получения эмульсий или микроэмульсий. В некоторых предпочтительных вариантах эмульсии можно получать в виде водного раствора или суспензии в органическом растворе. Для получения полимерных нанокомпозитов по настоящему изобретению можно использовать стандартные способы и оборудование для лабораторного или крупномасштабного производства, включая периодические и непрерывные процессы.

В определенных предпочтительных вариантах нанокомпозит получают способом, включающим контактирование раствора А, включающего воду и по меньшей мере одну слоистую глину, с раствором Б, включающим растворитель и по меньшей мере один эластомер; и удаление растворителя и воды из продукта контактирования растворов А и Б с целью выделения нанокомпозита. В определенных предпочтительных вариантах, эмульсию получают путем перемешивания смеси в смесителе с высоким сдвиговым усилием.

В некоторых предпочтительных вариантах нанокомпозит получают способом, включающим контактирование раствора А, включающего воду и по меньшей мере одну слоистую глину, с раствором Б, включающим растворитель и по меньшей мере один эластомер, причем контактирование осуществляют в присутствии эмульгатора или ПАВ.

Эмульсии получают путем воздействия высокого сдвигового усилия на смесь углеводорода, воды и, если его применяют, ПАВ в доступном в продаже смесителе или его эквиваленте в течение достаточного времени для получения эмульсии, например, обычно, в течение нескольких секунд. Эмульсию можно оставить в эмульсионной форме с непрерывным или периодическим перемешиванием или без такового, при нагревании или ином регулировании температуры или без такового, в течение достаточного промежутка времени для улучшения расшелушивания глины, от 0,1 до 100 ч или более в одном из предпочтительных вариантов, от 1 до 50 ч в другом предпочтительном варианте, и от 2 до 20 ч в другом предпочтительном варианте.

Если применяют ПАВ, его концентрация является достаточной для образования относительно устойчивой эмульсии. Предпочтительно, количество используемого ПАВ составляет по меньшей мере 0,001 мас.% в расчете на массу всей эмульсии, более предпочтительно, от примерно 0,001 до примерно 3 мас.%. наиболее предпочтительно, от 0,01 до менее чем 2 мас.%.

Катионные ПАВ, подходящие для приготовления эмульсий по настоящему изобретению, включают третичные амины, диамины, полиамины, амины, а также четвертичные аммониевые соединения. Неионные ПАВ, подходящие для приготовления эмульсий по настоящему изобретению, включают алкилэтоксилаты, линейные спиртовые этоксилаты, алкилглюкозиды, амидэтоксилаты, аминэтоксилаты (например, этоксилаты кокосового, таллового и олеилового амина), фенолэтоксилаты и нонилфенолэтоксилаты.

Смешивание в растворе

В способе, осуществляемом в растворе, нанокомпозит получают путем контактирования раствора А, включающего углеводородный растворитель и по меньшей мере один слоистый нанонаполнитель или глину, с раствором Б, включающим растворитель и по меньшей мере один эластомер, и удаления растворителей из продукта контактирования раствора А и раствора Б с получением нанокомпозита.

Слоистый нанонаполнитель может представлять собой слоистую глину, обработанную органическими молекулами, как описано выше. В еще одном предпочтительном варианте, нанокомпозит получают способом, включающим контактирование по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя в растворителе; и удаление растворителя из продукта контактирования с получением нанокомпозита.

В еще одном предпочтительном варианте нанокомпозит получают способом, включающим контактирование по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя в смеси растворителей, включающей два растворителя; и удаление смеси растворителей из продукта контактирования с получением нанокомпозита.

В еще одном предпочтительном варианте нанокомпозит получают способом, включающим контактирование по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя в смеси растворителей, включающей по меньшей мере два или более растворителей; и удаление смеси растворителей из продукта контактирования с получением нанокомпозита.

В другом предпочтительном варианте нанокомпозит получают способом, направленным на получение продукта контактирования, включающим растворение по меньшей мере одного эластомера с последующим диспергированием по меньшей мере одного слоистого наполнителя в растворителе или смеси растворителей, включающей по меньшей мере два растворителя; и удаление смеси растворителей из продукта контактирования с получением нанокомпозита.

В еще одном предпочтительном варианте нанокомпозит получают способом, направленным на получение продукта контактирования, включающим диспергирование по меньшей мере одного слоистого наполнителя с последующим растворением по меньшей мере одного эластомера в растворителе или смеси растворителей, включающей по меньшей мере два растворителя; и удаление смеси растворителей из продукта контактирования с получением нанокомпозита.

В описанных выше предпочтительных вариантах содержание растворителей при получении нанокомпозитной композиции может составлять от 30 до 99 мас.%, в качестве альтернативы, от 40 до 99 мас.%, в качестве альтернативы от 50 до 99 мас.%, в качестве альтернативы от 60 до 99 мас.%, в качестве альтернативы от 70 до 99 мас.%, в качестве альтернативы от 80 до 99 мас.%, в качестве альтернативы от 90 до 99 мас.%, в качестве альтернативы от 95 до 99 мас.% в расчете на общую массу композиции. Кроме того, в определенных предпочтительных вариантах, если при получении нанокомпозитной композиции готовят два или более растворителей, содержание каждого из них может составлять от 0,1 до 99,9 об.%, в качестве альтернативы от 1 до 99 об.%, в качестве альтернативы от 5 до 95 об.%, в качестве альтернативы, от 10 до 90 об.%, при условии, что общий объем всех растворителей принят за 100 об.%.

Подходящие растворители включают такие углеводороды, как алканы, включая С4-22линейные, циклические, разветвленные алканы, алкены, ароматические углеводороды и смеси перечисленного. Их примеры включают пропан, изобутан, пентан, метилциклопентан, изогексан, 2-метилпентан, 3-метилпентан, 2-метилбутан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилгексан, 3-метилгексан, 3-этилпентан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 2-метилгептан, 3-этилгексан, 2,5-диметилгексан, 2,2,4-триметилпентан, октан, гептан, бутан, этан, метан, нонан, декан, додекан, ундекан, гексан, метилциклогексан, циклопропан, циклобутан, циклопентан, метилциклопентан, 1,1-диметилциклопентан, цис-1,2-диметилциклопентан, транс-1,2-диметилциклопентан, транс-1,3-диметилциклопентан, этилциклопентан, циклогексан, метилциклогексан, бензол, толуол, ксилол, орто-ксилол, пара-ксилол, мета-ксилол и смеси перечисленного.

В другом предпочтительном варианте, подходящие растворители включают один или более нитрированных алканов, включая C2-22линейные, циклические или разветвленные нитроалканы. Нитрироалканы включают, но не ограничиваются перечисленным, нитрометан, нитроэтан, нитропропан, нитробутан, нитропентан, нитрогексан, нитрогептан, нитрооктан, нитродекан, нитрононан, нитрододекан, нитроундекан, нитроциклометан, нитроциклоэтан, нитроциклопропан, нитроциклобутан, нитроциклопентан, нитроциклогексан, нитроциклогептан, нитроциклооктан, нитроциклодекан, нитроциклононан, нитроциклододекан, нитроциклоундекан, нитробензол, а также ди-, три- и нитро-версии перечисленного и смеси перечисленного.

В другом предпочтительном варианте подходящие растворители включают по меньшей мере один оксигенат, включая C1-C22 спирты, кетоны, простые эфиры, карбоновые кислоты, сложные эфиры и смеси перечисленного. Другие подходящие растворители более подробно описаны в патенте WO 2006/085957.

Также можно применять галогенированные версии всех указанных выше растворителей, например, хлорированные углеводороды, такие как метилхлорид, метиленхлорид, этилхлорид, пропилхлорид, бутилхлорид, хлороформ и смеси перечисленного.

Компаундирующие добавки

Эластомерный нанокомпозит можно смешать с дополнительными компонентами с целью получения полностью компаундированного эластомера. Возможные дополнительные компоненты включают традиционные наполнители, нанонаполнители, технологические (улучшающие обрабатываемость) добавки и масла, а также отверждающие композиции.

Традиционными наполнителями для эластомеров являются, например, карбонат кальция, оксид кремния, неорганическая глина, тальк, диоксид титана и технический углерод (сажа). Можно применять один или более наполнителей. В настоящем описании под выражением «оксид кремния» понимают любой тип оксида кремния или оксид кремния с любым размером частиц, или другое производное кремниевой кислоты, или кремниевую кислоту, обработанную раствором, пирогенным способом или подобными способами с обеспечением определенной площади поверхности, включая необработанный, осажденный оксид кремния, кристаллический оксид кремния, коллоидный оксид кремния, силикаты алюминия или кальция, пирогенный оксид кремния и подобные.

В одном из предпочтительных вариантов, наполнитель представляет собой технический углерод или модифицированный технический углерод, и комбинации любых перечисленных веществ. В другом предпочтительном варианте, наполнитель представляет собой смесь технического углерода и оксида кремния. В протекторах и боковых стенках шин традиционные содержания наполнителя, представляющего собой технический углерод армирующего сорта, составляют от 10 до 100 част./100 част. каучука смеси, более предпочтительно, от 30 до 80 част./100 част. каучука в другом предпочтительном варианте, и от 50 до 80 част./100 част. каучука в еще одном предпочтительном варианте.

Сшивающие агенты, отвердители, отверждающие композиции и способы отверждения

В общем, смеси полимеров, например, применяемых для получения шин, являются сшитыми, что улучшает механические свойства полимера. Известно, что физические свойства, характеристики и износостойкость вулканизированных каучуковых соединений напрямую связаны с количеством (плотностью сшивки) и типом сшивок, полученных в ходе реакции вулканизации.

В определенных предпочтительных вариантах настоящего изобретения эластомерные композиции и изделия, полученные из таких композиций, могут включать по меньшей мере один отвердитель или сшивающий агент с целью обеспечения возможности вступления эластомера в процесс отверждения эластомерной композиции. В настоящем описании, под «по меньшей мере одной отверждающей композицией» понимают любой материал или способ, способный придавать каучуку свойства отвержденного, что соответствует общепринятому в данной области промышленности определению. По меньшей мере одна отверждающая композиция может включать любое и по меньшей мере одно из перечисленных ниже веществ.

Один или более сшивающих агентов, предпочтительно, используют в эластомерных композициях по настоящему изобретению, особенно если оксид кремния является основным наполнителем или присутствует в комбинации с другим наполнителем. Подходящие отверждающие компоненты включают серу, оксиды металлов, металлорганические соединения и радикальные инициаторы.

Также можно применять пероксидные отверждающие системы или отверждающие системы на основе смол. Однако, если эластомер соединяют с термопластиком с получением дивинилацетилена (а в этом случае сшивание термопластика нежелательно), пероксидный отвердитель можно не применять, если термопластичная смола такая, что присутствие пероксида вызовет ее сшивку.

Сера является самым часто применяемым химическим вулканизирующим агентом для диенсодержащих эластомеров. Она существует в форме ромбического восьмичленного кольца или в аморфной полимерной форме. Типичная серная вулканизирующая система включает ускоритель, предназначенный для активации серы, активатор и замедлитель, нацеленный на облегчение регулирования скорости вулканизации. Ускоритель служит для регулирования начала и скорости вулканизации, а также количества и типа получаемых серных сшивок. Применять в комбинации с отвердителем и ускорителем можно также активаторы. Активируемое вещество сначала реагирует с ускорителями с получением растворимых в смоле комплексов, которые затем реагируют с серой с получением сульфирующих агентов. Общие классы активаторов включают амины, диамины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантаты и подобные. Замедлители можно применять для задержки начала отверждения с целью обеспечения достаточного времени для обработки не вулканизированного каучука.

Галогенсодержащие эластомеры, например, галогенированный поли(изобутилен-пара-метилстирол) по настоящему изобретению, могут быть сшиты по реакции с оксидами металлов. Считается, что оксид металла реагирует с галогеновыми группами в составе полимера с получением активного промежуточного соединения, которое далее вступает в реакцию с образованием связей углерод-углерод. В качестве побочного продукта образуются галогениды металлов, которые могут служить в качестве автокатализаторов данной реакции. Типичные отвердители включают ZnO, CaO, MgO, Al2O3, CrО3, FeO, Fe2O3 и NiO. Такие оксиды металлов можно применять по отдельности или совместно с соответствующим комплексом металла и жирной кислоты (например, стеаратами Zn, Ca, Mg и Al), либо совместно со стеариновой кислотой и соединением серы или алкилпероксидным соединением. Более предпочтительно, связывающий агент может представлять собой бифункциональный силанорганический сшивающий агент.«Силанорганический сшивающий агент» представляет собой любой связанный силаном наполнитель и/или активатор сшивки и/или силановый армирующий агент, известный лицам, квалифицированным в данной области техники, включая, но не ограничиваясь перечисленным, винилтриэтоксисилан, винил-трис-(бета-метоксиэтокси)силан, метакрилоилпропилтриметоксисилан, гамма-аминопропилтриэтоксисилан (доступный в продаже под торговой маркой А1100, поставляется Witco), гамма-меркаптопропилтриметоксисилан (А189, поставляется Witco) и подобные, а также смеси перечисленного. В одном из предпочтительных вариантов, применяют бис-(3-триэтоксисилилпропил)тетрасульфид (доступен в продаже под маркой «Si69»).

Механизм ускоренной вулканизации эластомеров включает комплексные взаимодействия между отвердителем, ускорителем, активаторами и полимерами. В идеальном случае, весь доступный отвердитель поглощается при образовании эффективных сшивок, соединяющих две полимерных цепочки и улучшающих общую прочность полимерной матрицы. В данной области техники известны различные ускорители, которые включают, но не ограничены перечисленным, следующие вещества: стеариновую кислоту, дифенилгуанидин, тетраметилтиурамдисульфид, 4,4'-дитиодиморфолин,

тетрабутилтиурамдисульфид, бензотиазилдисульфид, дигидрат гексаметилен-1,6-бис-тиосульфата динатрия (поставляется Flexsys под торговой маркой DURALINK™ HTS), 2-морфолинтиобензотиазол (МБТ или MOR), смеси 90% MOR и 10% МБТС (MOR 90), М-трет-бутил-2-бензотиазолсульфенимид и N-оксидиэтилентиокарбамил-N-оксидиэтиленсульфонамид, 2-этилгексаноат цинка и тиомочевины.

Эластомерные композиции обычно включают другие компоненты и добавки, традиционно применяемые в каучуковых смесях, например, эффективные количества других необесцвеченных и необесцвечивающих технологических добавок, технологических масел, пигментов, антиоксидантов и/или антиозонантов.

Вторичные эластомеры

В одном из предпочтительных вариантов, описанный выше эластомерный нанокомпозит может являться единственным эластомерным компонентом композиции; таким образом обеспечиваются все аспекты описанных выше преимуществ. В качестве альтернативы, в других предпочтительных вариантах, сополимер по настоящему изобретению может быть смешан с другим/вторичным эластомерным полимером с образованием композиции, имеющей иные желаемые свойства или характеристики.

Примеры других эластомерных полимеров, или каучуков общего назначения, включают природные каучуки (ПК), полибутадиеновый каучук (БК), полиизопреновый каучук (ИК), поли(стирол-бутадиеновый) каучук (СБК), поли(изопрен-бутадиеновый) каучук (ИБК), стирол-изопрен-бутадиеновый (СИБК), этилен-пропиленовый каучук (ЭПК), этилен-пропилен-диеновый каучук (ЭПДК) и смеси перечисленного.

При введении в состав композиции, содержание в композиции описанного в настоящем описании эластомера, присутствующего отдельно или в виде смеси различных эластомеров (то есть реакторных смесей, физических смесей, например, полученных смешиванием расплава), может составлять от 10 до 90 част./100 част. каучука в одном из предпочтительных вариантов, от 10 до 80 част./100 част. каучука в другом предпочтительном варианте, от 30 до 70 част./100 част. каучука в другом предпочтительном варианте, от 40 до 60 част./100 част. каучука в другом предпочтительном варианте, от 5 до 50 част./100 част. каучука в другом предпочтительном варианте, от 5 до 40 част./100 част. каучука в другом предпочтительном варианте, от 20 до 60 част./100 част. каучука в другом предпочтительном варианте, и от 20 до 50 част./100 част. каучука в другом предпочтительном варианте, причем выбор желаемого предпочтительного варианта зависит от конечного способа применения композиции.

Содержание таких вторичных каучуков в конечной композиции может составлять от 5 до 90 част./100 част., каучука. В целью достижения повышенной непроницаемости, применение полимеров с меньшей непроницаемостью будет ограничено малыми количествами, то есть менее чем 50 част./100 част. каучука в эластомерной смеси.

Промышленное применение

Предпочтительно, эластомерный нанокомпозит, полученный в соответствии с настоящим изобретением, имеет скорость пропускания кислорода, составляющую 100 см3*мм/м2*сут при 40°C или менее, измеренную с использованием отвержденных нанокомпозитных композиций или изделий, описанных в настоящем описании. В качестве альтернативы, скорость пропускания кислорода составляет 95 см3*мм/м2*сут при 40°C или менее, 90 см3*мм/м2*сут при 40°C или менее, 85 см3*мм/м2*сут при 40°C или менее, 80 см3*мм/м2*сут, измеренную с использованием отвержденных нанокомпозитных композиций, описанных в настоящем описании.

Пропускание газа или проницаемость мембраны, такой как прослойка шины, состоит из трех отдельных процессов. В первую очередь, молекулы газа должны раствориться на одной стороне мембраны, затем с помощью диффузии переместиться через мембрану или прослойку на противоположную сторону, на которой концентрация газа ниже, причем скорость диффузии зависит от величины диффузионного градиента, а затем испариться или диспергироваться в соседнем компоненте шины или в другой среде. Размер молекул кислорода и азота составляет 2,9 и 3,1 Ангстрем соответственно; описано, что энергия активации диффузии составляет 49,8 и 50,6 кДж/моль соответственно для кислорода и азота. Очевидно, что эти значения свидетельствуют о более легкой диффузии кислорода, по сравнению с азотом, таким образом, значения проницаемости для кислорода будут выше, чем для азота.

Проницаемость для кислорода измеряли с использованием прибора MOCON OxTran Model 2/61. Единица измерения представляет собой см3*мм/м2*сут* мм рт.ст. В общем, способ заключается в следующем: плоские пленочные или каучуковые образцы закрепляют в диффузионных камерах, из которых удаляют остаток кислорода с помощью не содержащего кислород газа-носителя. Газ-носитель направляют в датчик до достижения стабильного нулевого показания. Затем в диффузионные камеры с внешней стороны резервуара вводят кислород или воздух. Кислород, проникающий с помощью диффузии через пленку на внутреннюю сторону резервуара, направляют в датчик, измеряющий скорость проникновения кислорода.

Примеры

Примеры приведены с целью определения свойств нанокомпозитов, полученных в соответствии с настоящим изобретением.

Нанокомпозит 1: 10,2 г органоглины (наноглина, содержащая диметилди-жирное аминовое ПАВ, обработанная с целью удаления несвязанных модификаторов, поставленная Southern Clay Products, Гонзалес, Техас, США) добавляли к 400 мл изогексана. Суспензию глины добавляли к 490 г связующего БИМСМ (сополимер: 10 мас.% ПМС и 0,85 мол.% BrПМС / 20,4 мас.% раствор в изогексане). Суспензию глины и каучуковое связующее смешивали при высоком сдвиговом усилии в течение 60 минут при температуре окружающей среды. Продукт осаждали путем добавления 2000 мл изопропилового спирта к смеси, после чего сушили.

Нанокомпозит 2: В реактор объемом 378,5 л со стеклянной внутренней облицовкой загружали 29,4 кг БИМСМ (сополимер: 10 мас.% ПМС и 0,85 мол.% BrПМС / 22,0 мас.% раствор в гексане) и 45,1 л изогексана. После добавления 3000 г органоглины (наноглина, содержащая диметилди-жирное аминовое ПАВ, обработанная с целью удаления несвязанных модификаторов, поставленная Southern Clay Products, Гонзалес, Техас, США), в реактор вводили азот с обеспечением его давления 25 фунт./кв. дюйм (отн.). Осуществляли циркуляцию содержимого реактора с помощью насоса и смесителя с высоким сдвиговым усилием при 30°C в течение 3 ч. Полимерное связующее переносили в отпарную колонну с целью удаления растворителя. Полученный нанокомпозит сушили с помощью дегидратационного пресса и сушащего экструдера.

Сравнительный нанокомпозит 1: В реактор объемом 378,5 л со стеклянной внутренней облицовкой загружали 28,2 кг БИМСМ (сополимер: 10 мас.% ПМС и 0,85 мол.% BrПМС / 21 мас.% раствор в гексане) и 81,6 л изогексана. После добавления 3000 г органоглины (наноглина, содержащая диметилди-жирное аминовое ПАВ, обработанная с целью удаления несвязанных модификаторов, поставленная Southern Clay Products, Гонзалес, Техас, США), в реактор вводили азот с обеспечением его давления 25 фунт./кв. дюйм (отн.). Осуществляли циркуляцию содержимого реактора с помощью насоса и смесителя с высоким сдвиговым усилием в течение 3 ч. Полимерное связующее переносили в отпарную колонну с целью удаления растворителя. Полученный нанокомпозит сушили с помощью дегидратационного пресса и сушащего экструдера.

Сравнительный нанокомпозит 2: В реактор объемом 378,5 л со стеклянной внутренней облицовкой загружали 30,4 кг БИМСМ (сополимер: 10 мас.% ПМС и 0,85 мол.% BrПМС / 22 мас.% раствор в гексане) и 66 л изогексана. После добавления 3000 г органоглин (наноглина CLOISITE™ 20А, содержащая диметилдигидрированное жирное аминовое ПАВ, поставленная Southern Clay Products, Гонзалес, Техас, США), в реактор вводили азот с обеспечением его давления 25 фунт./кв. дюйм (отн.). Осуществляли циркуляцию содержимого реактора с помощью насоса и смесителя с высоким сдвиговым усилием в течение 3 ч. Полимерное связующее переносили в отпарную колонну с целью удаления растворителя. Полученный нанокомпозит сушили с помощью дегидратационного пресса и сушащего экструдера.

Компаундированные образцы готовили с помощью описанных выше нанокомпозитов по настоящему изобретению, а также сравнительного нанокомпозита. В каждом образце использовали следующий состав: 106 част./100 част. каучука нанокомпозита, 60,0 част./100 част. каучука технического углерода N660, 1,0 част./100 част. каучука стеариновой кислоты, 1,0 част./100 част. каучука оксида цинка и 1,0 част./100 част каучука отвердителя на основе МБТС.Применение 106 част./100 част. каучука нанокомпозита обеспечивает содержание эластомера, составляющее 100 част./100 част каучука, и содержание глины, составляющее 6 част./100 част. каучука. Образцы готовили путем смешивания 36 г нанокомпозита и 20 г технического углерода в смесителе Brabender™ при 135°C и 60 об/мин в течение 7 минут. Добавляли отвердители, 33 г стеариновой кислоты, 0,33 г оксида цинка и 0,33 г МБТС, поле чего смеситель работал при 45°C и 40 об/мин в течение 4 минут. Образцы нанокомпозиций отверждали при 170°C. Затем образцы нарезали с целью испытаний проницаемости на приборе Mocon.

Проницаемость композиций измеряли с помощью прибора Mocon ОХ TRAN 2/61 при 40°C. Вязкость по Муни измеряли в соответствии со стандартом ASTM D1646. Увеличение вязкости по Муни композиций определяли путем нагревания нанокомпозитных композиций в вакуумной печи при 80°C в течение 14 суток с последующим повторным измерением вязкость по Муни. Значения проницаемости, вязкости по Муни и роста вязкости по Муни приведены ниже.

по Муни (ML 1′+8') @ 125°C

Из приведенных выше данных видно, что скорость проникновения для образцов по настоящему изобретению сравнима со значениями для образцов по сравнительным примерам. Важность имеют сниженная вязкость по Муни и уменьшенный увеличение вязкости по Муни. С помощью устранения всего несвязанного модификатора в нанонаполнителе и полученном нанокомпозите удалось снизить реакционные взаимодействия боковых цепей между модифицирующим агентом и структурой полимера. Полученный нанокомпозит имеет относительно более устойчивую структуру, о чем свидетельствует уменьшенный увеличение вязкости по Муни. Это свойство является желаемым при применении и изготовлении изделий, включающих нанокомпозит, оно обеспечивает улучшенную обрабатываемость нанокомпозита, поскольку его вязкость не увеличится в значительной степени при воздействии тепла или в ходе стадий обработки.

В одном из предпочтительных вариантов нанокомпозитная композиция имеет начальную (то есть в несостаренном в соответствии с описанной выше методикой состоянии) вязкость по Муни (ML 1'+8') в диапазоне от 35 до 65. В других предпочтительных вариантах, начальная вязкость по Муни (ML 1′+8') нанокомпозитной композиции при 125°C находится в диапазоне от 40 до 60 или от 40 до 50 или от 35 до 45. В другом аспекте нанокомпозитной композиции увеличение вязкости по Муни, измеренное как процентное изменение вязкости по Муни после состаривания в печи при 80°C в течение 14 суток, не превышает 20%. В другом предпочтительном варианте, увеличение вязкости по Муни не превышает 15%. В еще одном предпочтительном варианте увеличение вязкости по Муни не превышает 10%.

Таким образом, настоящее изобретение обеспечивает следующие предпочтительные варианты:

1. Нанокомпозит, включающий по меньшей мере один эластомер и по меньшей мере один нанонаполнитель, причем эластомер включает звенья на основе изоолефинов, содержащих от 4 до 7 атомов углерода, и по меньшей мере один полиолефин, нанонаполнитель включает слоистый наполнитель и аминовый модификатор, причем нанонаполнитель, по существу, не содержит несвязанных аминов.

2. Нанокомпозит по предпочтительному варианту 1, в котором аминовый модификатор представляет собой вторичный амин, третичный амин или четвертичный амин.

3. Нанокомпозит по предпочтительному варианту 1 или 2, в котором нанокомпозит не содержит несвязанных аминов.

4. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 3, в котором эластомер включает от 0,5 до 12 мас.% звеньев, являющихся производными по меньшей мере одного полиолефина.

5. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 4, в котором нанокомпозит содержит не более чем 0,1 мол.% полиолефина, функционализированного любым несвязанным амином.

6. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 5, в котором по меньшей мере один полиолефин выбирают из группы, включающей изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, метилциклопентадиен, алкилстирол и пиперилен.

7. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 6, в котором эластомер галогенирован хлором или бромом.

8. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 7, в котором эластомер представляет собой сополимер, имеющий, по существу, гомогенное распределение состава, и он включает от примерно 8 до примерно 12 мас.% алкилстирольных структур и от примерно 1,1 до примерно 1,5 мас.% галогена, причем указанный сополимер имеет отношение Mw/Mn, составляющее менее чем примерно 6.

9. Нанокомпозит по предпочтительному варианту 8, в котором алкилстирол представляет собой пара-метилстирол, а изоолефин включает изобутилен.

10. Нанокомпозит по предпочтительным вариантам 8 и 9 или по одному из этих предпочтительных вариантов, в котором до 25 мол.% алкилстирола функционализировано галогеном.

11. Нанокомпозит по предпочтительному варианту 10, в котором от 10 до 25 мол.% алкилстирола функционализировано галогеном.

12. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 11, в котором нанокомпозит смешан с вторичным полимером с образованием композиции, которая содержит от 5 до 90 част./100 част.каучука нанокомпозита.

13. Нанокомпозит по предпочтительному варианту 12, в котором вторичный полимер выбирают из группы, включающей природные каучуки, полибутадиеновый каучук, полиизопреновый каучук, поли(стирол-бутадиеновый) каучук, поли(изопрен-бутадиеновый) каучук, стирол-изопрен-бутадиеновый каучук, этилен-пропиленовый каучук, этилен-пропилен-диеновый каучук и смеси перечисленного.

14. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 13, в котором нанокомпозит смешан с по меньшей мере одним компонентом, выбранным из группы, включающей наполнители, технологические масла и отверждающие композиции.

15. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 14, в котором нанокомпозит смешан с термопластичным полимером, выбранным из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные полимеры, полифениленоксид, полифениленсульфид, полистирол, стирол-акрилонитрильные полимеры, сополимеры стирола и малеинового ангидрида, ароматические поликетоны, поли(фенилен-простой эфир) и смеси перечисленного.

16. Нанокомпозит по предпочтительному варианту 15, в котором нанокомпозит и термопластичный полимер подвергают совместной динамической вулканизации при условиях большого сдвигового усилия, причем нанокомпозит диспергируется в виде мелких частиц в термопластичном полимере.

17. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 16, в котором нанонаполнитель представляет собой по меньшей мере один силикат, и его выбирают из группы, включающей монтмориллонит, нонтронит, беиделлит, бентонит, волконскит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стивенсит, вермикулит, галлоизит, оксиды алюминия и гидротальцит.

18. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 17, в котором аминовый модификатор представляет собой ПАВ на основе четвертичного аммония, имеющего структуру (R1R2R3R4)N+, в которой R1 выбирают из C1-C8алкилов, C2-C8алкенов и C3-C8арилов, R2 выбирают из C9-C26алкилов, C9-C26алкенов и C9-C26арилов, a R3 и R4 являются одинаковыми или различными, и их независимо выбирают из C1-C26алкилов, C2-C26алкенов и C3-C26арилов.

19. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 18, в котором модификатор выбирают из группы, включающей диалкиловый дигидрированный жирный аммоний, диметиловый дигидрированный жирный аммоний, бензилтриалкиламмоний, метилбензилдиалкиламмоний, метилбензилдигидрированный жирный аммоний, диметилбензилгидрированный жирный аммоний и дибензилдиалкиламмоний.

20. Нанокомпозит по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 1 по 19, в котором нанокомпозит или композиция, включающая нанокомпозит, имеет вязкость по Муни (ML 1′+8') при 125°C, составляющую от 35 до 45, и процентное увеличение вязкости по Муни указанного нанокомпозита или композиции после состаривания при 80°C в течение 14 суток составляет не более чем 20%.

21. Нанокомпозит, включающий по меньшей мере один эластомер и по меньшей мере один нанонаполнитель, причем эластомер включает звенья на основе изоолефинов, содержащих от 4 до 7 атомов углерода, и по меньшей мере один полиолефин, нанонаполнитель включает слоистый наполнитель и аминовый модификатор, причем нанонаполнитель обработан таким образом, что имеет сниженное содержание несвязанных аминов, причем увеличение вязкости по Муни нанокомпозита, измеренное после состаривания в течение 14 суток при 80°C, составляет не более 20%.

22. Нанокомпозит по предпочтительному варианту 21, в котором предпочтительный вариант 21 можно объединить с любым одним или комбинацией или всеми предпочтительными вариантами с 1 по 20.

23. Способ производства нанокомпозита, включающего по меньшей мере один галогенированный эластомер и по меньшей мере один нанонаполнитель, указанный способ включает следующие стадии: а) обеспечение галогенированного эластомера, растворенного в растворе, причем эластомер включает звенья на основе изоолефинов, содержащих от 4 до 7 атомов углерода, и по меньшей мере один полиолефин, и обеспечение раствора, который выбирают из группы, включающей растворитель, смесь растворителей или эмульсию, содержащую водную фазу и несмешиваемую с ней неводную фазу; б) добавление нанонаполнителя к раствору, причем нанонаполнитель включает слоистый наполнитель и аминовый модификатор, причем нанонаполнитель, по существу, не содержит несвязанных аминов; в) контактирование растворенного эластомера и нанонаполнителя в течение промежутка времени, достаточного для расшелушивания нанонаполнителя в растворенном галогенированном эластомере с образованием нанокомпозита; и г) выделение нанокомпозита из раствора.

24. Способ по предпочтительному варианту 23, в котором аминовый модификатор представляет собой вторичный амин, третичный амин или четвертичный амин.

25. Способ по предпочтительному варианту 23 или 24, в котором аминовый модификатор представляет собой четвертичный амин, имеющий структуру (R1R2R3R4)N+, в которой R1 представляет собой звено на основе бензила, которое может быть замещенным или незамещенным, R2 выбирают из C1-C26алкилов, C2-C26алкенов и C3-C26арилов, a R3 и R4 являются одинаковыми или различными, и их независимо выбирают из C9-C26алкилов, C9-C26алкенов и C9-C26арилов.

26. Способ по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 23 по 25, в котором нанонаполнитель добавляют ко второму раствору перед добавлением нанонаполнителя к раствору, содержащему сополимер, причем второй раствор выбирают из группы, включающей растворитель, смесь растворителей или эмульсию, включающей водную фазу и несмешиваемую с ней неводную фазу.

27. Способ по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 23 по 26, в котором по меньшей мере один полиолефин выбирают из группы, включающей изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, метилциклопентадиен, алкилстирол и пиперилен.

28. Способ по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 23 по 27, в котором эластомер представляет собой сополимер, имеющий, по существу, гомогенное распределение состава, изоолефин представляет собой изобутилен, а полиолефин представляет собой алкилстирол, причем сополимер включает от примерно 8 до примерно 12 мас.% алкилстирольных структур.

29. Способ по любому предпочтительному варианту, любой комбинации предпочтительных вариантов или всем предпочтительным вариантам с 23 по 28, в котором при контактировании растворенного галогенированного эластомера и нанонаполнителя, по существу, не происходит нуклеофильного замещения галогена в составе эластомера какими-либо аминовыми соединениями, находящимися в растворе.

30. Способ по предпочтительному варианту 23, в котором нанокомпозит можно определить любым одним или комбинацией или всеми предпочтительными вариантами со 2 по 20.

Композиции, включающие нанокомпозиты по настоящему изобретению, можно экструдировать, отливать под давлением, отливать с раздувом, отливать инжекционным прессованием, а также подвергать ламинированию с получением изделий различной формы, включая волокна, пленки, ламинаты, слои, промышленные детали, такие как автомобильные детали, разъемы для электроприборов, потребительские продукты, упаковки и подобные.

Нанокомпозитные композиции, описанные выше, можно применять при производстве воздушных мембран, например, прослоек, камер, стенок, протекторов, и подобных элементов, применяемых при производстве шип. Настоящее изобретение не ограничено каким-либо конкретным способом получения изделий, таких как внутренняя облицовка или шины. Конкретно, нанокомпозиты подходят для применения в композициях, используемых в изделиях, имеющих различные способы конечного применения в шинах, таких как грузовые шины, автобусные шины, автомобильные шины, шины для мотоциклов, внедорожные шины, шины для летательных аппаратов и подобные.

В другом способе применения, эластомерные композиции, включающие нанокомпозиты, можно использовать в пневматических подушках, пневматических рессорах, пневмобаллонах, шлангах, сумках для аккумуляторов и ремнях, таких как конвейерные ленты или автомобильные ремни. Они подходят для использования в литых каучуковых деталях и находят широкое применение в деталях автомобильной подвески, креплениях выхлопной системы и кузова.

Кроме того, эластомерные композиции, включающие нанокомпозит, можно также использовать в качестве адгезивов, пробок, уплотнителей и герметиков. Они также подходят в качестве пластификаторов в каучуковых составах; в качестве компонентов композиций, из которых изготавливают растяжимые обмоточные пленки; в качестве диспергентов в смазках; в материалах для изготовления керамики и изоляции электрических кабелей.

Все приоритетные документы, патенты, публикации и патентные заявки, методики испытаний (например, способы ASTM) и другие документы, процитированные в настоящем описании, полностью включены в настоящее описание в качестве ссылки в такой степени, в которой такое включение согласуется с настоящим изобретением, и во всех случаях, в которых такое включение разрешено. При указании нижних и верхних границ числовых диапазонов, в настоящее описание входят диапазоны, ограниченные любой нижней границей и любой верхней границей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, КОМПОЗИЦИИ НАНОКОМПОЗИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2561170C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, НАНОКОМПОЗИТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2592537C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТОВ В РАЗДЕЛЬНЫХ ПОТОКАХ | 2006 |

|

RU2421486C2 |

| НАНОКОМПОЗИТЫ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ | 2002 |

|

RU2346961C1 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, В КОТОРЫЕ ВВЕДЕНЫ ТЕХНОЛОГИЧЕСКИЕ МАСЛА | 2010 |

|

RU2559484C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, ВКЛЮЧАЮЩИЕ ИЗОБУТИЛЕНОВЫЕ И ПОЛИФУНКЦИОНАЛЬНЫЕ ОЛИГОМЕРЫ | 2006 |

|

RU2430122C2 |

| НАНОКОМПОЗИТ НА ОСНОВЕ ПОЛИМЕРА И ГЛИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2500694C2 |

| ПРИВИТЫЕ ПОЛИМЕРЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ДИСПЕРГИРОВАНИЯ ГРАФЕНА И ГРАФИТА | 2018 |

|

RU2759546C2 |

| ПЕРЕРАБАТЫВАЕМЫЕ НАПОЛНЕННЫЕ ВУЛКАНИЗУЕМЫЕ ГАЛОИДИРОВАННЫЕ ИЗООЛЕФИНОВЫЕ ЭЛАСТОМЕРЫ | 2008 |

|

RU2502756C2 |

| ГРАФИТСОДЕРЖАЩИЕ НАНОКОМПОЗИТЫ | 2009 |

|

RU2519403C2 |

Изобретение относится к эластомерным нанокомпозитам. Нанокомпозит включает эластомер и модифицированный нанонаполнитель. Эластомер включает звенья на основе изоолефиновых мономеров, содержащих от 4 до 7 атомов углерода, и полиолефин. Нанонаполнитель включает слоистую глину и аминовый модификатор. Нанонаполнитель содержит не более чем 1,5 мас.% несвязанных аминов. Перед контактированием эластомера и нанонаполнителя из последнего удалены несвязанные амины. Изобретение позволяет получать нанокомпозит с улучшенными характеристиками в отношении обработки при сохранении желаемых характеристик непроницаемости. 2 н. и 12 з.п. ф-лы, 1 табл.

1. Нанокомпозит, включающий по меньшей мере один эластомер и по меньшей мере один модифицированный нанонаполнитель,

эластомер включает звенья на основе изоолефиновых мономеров, содержащих от 4 до 7 атомов углерода, и по меньшей мере один полиолефиновый мономер, и

модифицированный нанонаполнитель включает слоистую глину и аминовый модификатор, причем нанокомпозит отличается тем, что модифицированный нанонаполнитель обработан таким образом, что содержит не более чем 1,5 мас.% каких-либо несвязанных аминов.

2. Нанокомпозит по п. 1, для которого увеличение вязкости по Муни, измеренное после состаривания в течение 14 суток при 80°C, составляет не более 20%.

3. Нанокомпозит по п. 1, который содержит не более чем 0,1 мол.% полиолефина, функционализированного какими-либо несвязанными аминами.

4. Нанокомпозит по п. 1, который не содержит несвязанных аминов.

5. Нанокомпозит по п. 1 или 2, в котором по меньшей мере один полиолефин выбирают из группы, включающей изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, метилциклопентадиен, алкилстирол и пиперилен.

6. Нанокомпозит по п. 1 или 2, в котором эластомер представляет собой сополимер, имеющий, по существу, гомогенное распределение состава, изоолефин представляет собой изобутилен, а полиолефин представляет собой алкилстирол, причем сополимер включает от примерно 8 до примерно 12 мас.% алкилстирольных структур.

7. Нанокомпозит по п. 1 или 2, который смешивают с по меньшей мере одним компонентом, выбранным из группы, включающей наполнители, технологические масла, технологические добавки и отверждающие композиции.

8. Нанокомпозит по п. 1 или 2, который смешан с термопластичным полимером, выбранным из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные полимеры, полифениленоксид, полифениленсульфид, полистирол, стирол-акрилонитрильные полимеры, полимеры стирола и малеинового ангидрида, ароматические поликетоны, поли(фенилен-простой эфир) и смеси перечисленного.

9. Нанокомпозит по п. 1 или 2, в котором слоистая глина модифицированного нанонаполнителя представляет собой по меньшей мере один филлосиликат, и его выбирают из группы, включающей монтмориллонит, нонтронит, беиделлит, бентонит, волконскит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стивенсит, вермикулит, галлоизит и гидротальцит.

10. Нанокомпозит по п. 1 или 2, в котором аминовый модификатор представляет собой вторичный, третичный или четвертичный амин.

11. Нанокомпозит по п. 10, в котором четвертичный амин имеет структуру (R1R2R3R4)N+, в которой R1 выбирают из C1-C8алкилов, C2-C8алкенов и C3-C8арилов, R2 выбирают из C9-C26алкилов, C9-C26алкенов и C9-C26арилов, a R3 и R4 являются одинаковыми или различными, и их независимо выбирают из C1-C26алкилов, C2-C26алкенов и C3-C26арилов.

12. Нанокомпозит по п. 10, в котором аминовый модификатор выбирают из группы, включающей тетраалкиламмоний, триалкилариламмоний и диалкилдиариламмоний.

13. Способ получения нанокомпозита, включающего по меньшей мере один галогенированный эластомер и по меньшей мере один нанонаполнитель, включающий:

а) обеспечение галогенированного эластомера, растворенного в растворе, причем эластомер включает звенья на основе изоолефинов, содержащих от 4 до 7 атомов углерода, и по меньшей мере один полиолефин, и обеспечение раствора, который выбирают из группы, включающей растворитель, смесь растворителей или эмульсию, включающую водную фазу и несмешиваемую с ней неводную фазу;

б) добавление нанонаполнителя к раствору, причем нанонаполнитель включает слоистую глину и аминовый модификатор, причем нанонаполнитель, по существу, не содержит несвязанных аминов;

в) контактирование растворенного эластомера и нанонаполнителя в течение промежутка времени, достаточного для расшелушивания нанонаполнителя в растворенном галогенированном эластомере с образованием нанокомпозита; и

г) выделение нанокомпозита из раствора.