Предлагаемые способ и устройство относятся к области строительной техники и могут быть использованы для получения мелкого заполнителя повышенного качества из природного песка и песка из отсевов дробления горных пород с отсеянной фракцией менее 0,1 мм с добавлением тонкомолотого минерального материала для его применения в бетоне.

Это дает экономию цемента в бетоне на 40% при неизменных параметрах бетона (прочность, морозоустойчивость и водонепроницаемость) и подвижности бетонного раствора, что в свою очередь уменьшает себестоимость на 20-30%. Стоимость такого мелкого заполнителя увеличивается всего на 5% по сравнению со стоимостью исходного (карьерного) песка.

Одна из основных проблем при изготовлении товарного бетона и ЖБИ - это невысокое качество песка, особенно самого распространенного и недорого вида песка - карьерного, так как в нем есть неконтролируемая фракция размером менее 0,1 мм, в которой содержится много глинистых и пылевидных частиц. Они отрицательно сказываются на прочности бетона и приводят к следующим негативным последствиям:

- для соответствия бетона, полученного с применением такого песка, классу (марке) приходится увеличивать количество цемента в среднем на 10-15% по сравнению с расчетным количеством, что отрицательно сказывается на себестоимости (так как цемент самая дорогая часть бетона);

- так как количество фракции менее 0,1 мм не контролируется и может изменяться от партии к партии, то нет и стабильности в расходе цемента и, соответственно, сложность с планированием расходов.

Для устранения данной проблемы можно использовать речной или морской песок, но они достаточно дороги и не везде есть.

Согласно ГОСТу 8736-85, содержание указанных примесей в природном песке не должно превышать 3% (по массе), в обогащенном - 2%, а в дробленом допускается 5%.

Известны способы, системы и устройства для очистки и обогащения природных песков (а.с. СССР №153.885, 768.488, 779.883, 874.219, 1.193.863, 1.350.121, 1.475.714, 1.537.293, 1.538.885, 1.822.400; патенты РФ №2.001.683, 2.008.097, 2.038.849, 2.055.642, 2.059.439, 2.098.188, 2.186.637, 2.238.807, 2.345.969, 2.405.746; патент Великобритании №1.480.934; патенты Германии №3.838.500, 4.224.948; патент ЕС №0.508.335; С.М. Цукович, Л.Д. Чумаков, Ю.М. Баженов. Технология заполнителей бетона. М.: Высшая школа, 1991, стр. 100-104, рис. 5.5, 5.6, 5.7 и др.).

Из известных способов и систем наиболее близким к предлагаемым является способ обогащения и фракционирования песка (С.М. Цукович, Л.Д. Чумаков, Ю.М. Баженов. Технология заполнителей бетона. М.: Высшая школа, 1991. Глава 5. Заполнители из природных плотных каменных пород. Песок. Обогащение и фракционирование. Рис. 5.5, 5.6, стр. 100-104), который и выбран в качестве базового объекта.

Обогащение песка в соответствии с известным способом состоит в удалении зерен крупнее 5 мм, отмывке пылевидных, илистых и глинистых частиц и улучшении зернового состава.

Отделение зерен гравия (более 5 мм) проводится грохочением песка на вибрационных плоских или барабанных грохотах (стр. 101).

Промывка песка с целью удаления пылевидных, илистых и глинистых примесей осуществляется в пескомойках или классификаторах различной конструкции. Схемы двух таких машин показаны на рис. 5.5 и 5.6 (стр. 101-102).

Промывка песка состоит в перемешивании и перетирании его в водной среде, в результате чего глинистые включения и пленки, покрывающие поверхность зерен песка, диспергируют и вместе с пылевидными примесями переходят в шлам, сливаемый при непрерывной подаче чистой воды (стр. 101).

Разделение песка на две фракции на ситах, легко осуществляемое в лаборатории, весьма затруднительно в производственных условиях. Основной путь фракционирования, а заодно и обогащения песка - гидравлическая классификация (стр. 103).

Гидравлическая классификация зернистых материалов основана на закономерностях, определяющих различную скорость осаждения зерен различной плотности и крупности в водной среде. Поскольку плотность зерен песка практически одинакова, гидравлическая классификация позволяет разделить песок по крупности зерен.

Существуют различные гидравлические классификаторы: гравитационные (разделение происходит за счет различия сил тяжести) и центробежные (интенсивность разделения усиливается центробежным ускорением за счет вращения потока).

Схемы гидравлических классификаторов, нашедших применение на ряде гидромеханизированных карьеров, показаны на рис. 5.7 (стр. 104).

Промывка и гидроклассификация песка вызывают необходимость его последующего обезвоживания, что усложняет технологический процесс, особенно в зимнее время.

Частичное обезвоживание мелкого песка (сгущение) может производиться в центробежном классификаторе - гидроциклоне (рис. 5.8, стр. 105).

Для дальнейшего обезвоживания песка используют дренаж на складе, а при необходимости, также вибросито и другие устройства.

Данная технология, на которой основан известный способ обогащения и фракционирования песка, приводит к удорожанию песка в 1,5-2 раза и обладает следующими недостатками:

- для промывки используется вода, что приводит к необходимости гидратации и сушки всего песка;

- громоздкая система очистки воды;

- из-за вымывания мелкой фракции полученный песок имеет большую пустотность, чем исходный, что приводит к небольшому увеличению расхода цемента, так как он должен заполнять эти пустоты в растворе.

Технической задачей изобретения является получение мелкого заполнителя повышенного качества путем снижения количества цемента в бетоне и увеличения повторяемости свойств изготавливаемого бетона.

Поставленная задача решается тем, что способ получения мелкого заполнителя повышенного качества, основанный, в соответствии с ближайшим аналогом, на отделении зерен гравия более 5 мм за счет грохочения песка и разделении песка на две фракции, отличается от ближайшего аналога тем, что в качестве первой фракции выбирают фракцию 3-5 мм, а в качестве второй фракции выбирают фракцию менее 3 мм, первую фракцию направляют в первый промежуточный накопительный бункер, а вторую фракцию направляют в барабанный грохот с закрепленной на его стенках сеткой 0,1 мм, барабан устанавливают под углом 10° для перемещения внутри него песка, песок, попадающий внутрь барабана, вращают вместе с барабаном и осуществляют отсев частиц 0,1 мм, по всей длине барабана сверху с наружной стороны устанавливают форсунки, с помощью которых обдувают сито барабана сжатым воздухом, отсеянную мелкую фракцию с поступающим из форсунок воздухом при помощи воздушного насоса всасывают в вытяжную вентиляцию, входные каналы которой располагают под барабаном напротив форсунок, вытяжную вентиляцию оборудуют системой очистки воздуха от мелких частиц, материал, прошедший через барабанный грохот с размерностью 0,1-3,0 мм, направляют во второй промежуточный бункер, тонкомолотый заполнитель помещают в третий промежуточный бункер, материалы, помещенные в трех промежуточных бункерах, дозируют, смешивают между собой и результат смешения в виде готовой продукции загружают в транспортные средства для доставки потребителям.

Поставленная задача решается тем, что комплекс оборудования для получения мелкого заполнителя повышенного качества, содержащий, в соответствии с ближайшим аналогом, бункер для исходного песка, который расположен над вибрационным плоским грохотом, отличается от ближайшего аналога тем, что он снабжен барабанным грохотом, тремя промежуточными бункерами, тремя шнековыми дозаторами, шнековым смесителем, компрессором, воздушным насосом и системой фильтрации, причем первый и второй промежуточный бункеры соединены с бункером и барабанным грохотом соответственно, а в третьем промежуточном бункере помещена тонкомолотая фракция, выходы трех промежуточных бункеров через соответствующие шнековые дозаторы соединены с входом шнекового смесителя, выход которого является выходом комплекса, барабанный грохот расположен внутри воздухонепроницаемого кожуха под углом 10°, представляет собой вращающийся вокруг своей оси барабан с закрепленной на стенах сеткой 0,1 мм и снабжен загрузочным и разгрузочным устройствами, форсунками, установленными сверху по всей длине с наружной стороны и соединенными с компрессором, и системой фильтрации, соединенной через воздушный насос с разгрузочными бункерами барабанного грохота.

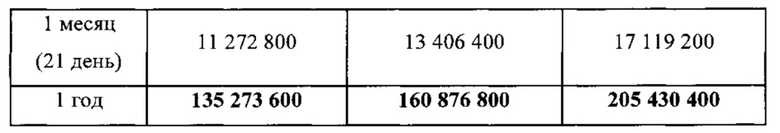

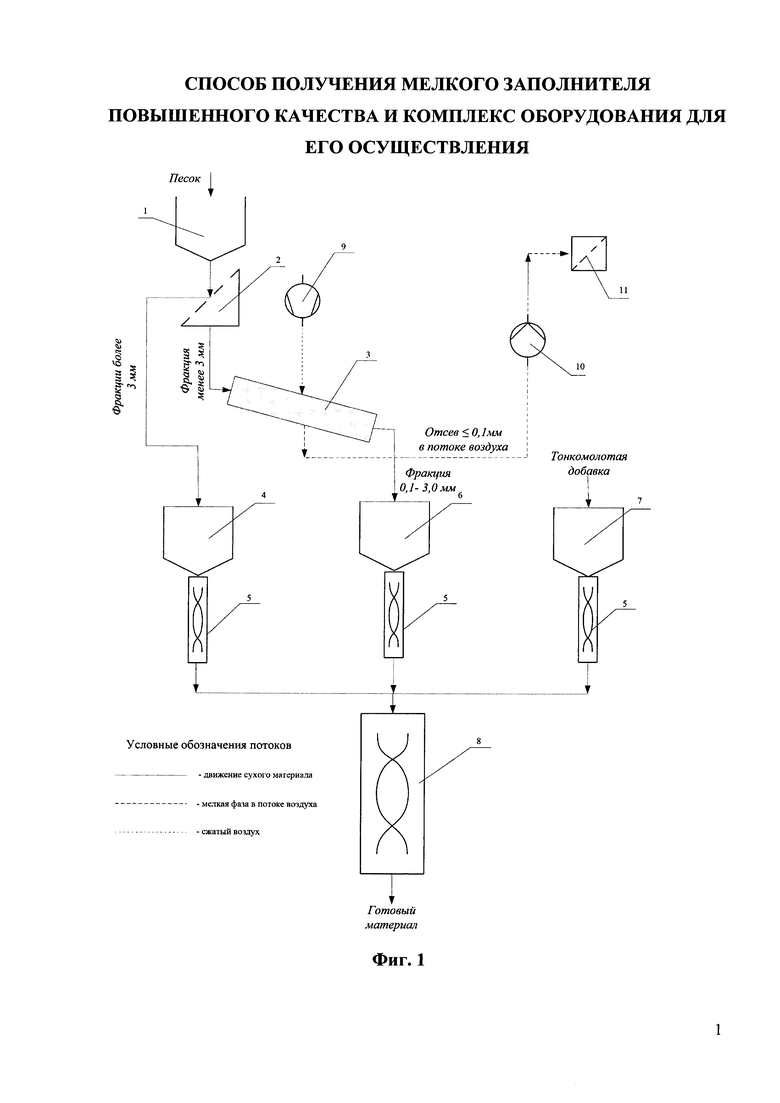

Структурная схема комплекса оборудования для получения мелкого заполнителя повышенного качества, реализующего предлагаемый способ, представлена на фиг. 1. Функциональная схема барабанного грохота изображена на фиг. 2.

Предлагаемый комплекс для улучшения песка состоит из:

- Бункера для исходного песка 1;

- Плоского (вибро) грохота 2, позволяющего отсеивать фракции более 5 мм и менее 3 мм;

- Барабанного грохота с воздушной очисткой ячеек 3, на котором производится отсев фракции менее 0,1 мм;

- Промежуточных бункеров:

1. для компонентов фракций более 3 мм - 4;

2. для фракции 0,1-3,0 мм - 6;

3. для тонкомолотой добавки - 7;

- Шнековых дозаторов 5 (3 шт.) для каждой фракции;

- Смесителя 8 для смешивания фракций;

- Компрессора 9 для подачи сжатого воздуха;

- Воздушного насоса 10;

- Системы фильтрации отводящегося воздуха 11.

Предлагаемый способ реализуют следующим образом.

Исходный песок загружают в бункер 1, который расположен над вибрационным плоским грохотом 2.

Исходный песок из бункера 1 под действием силы тяжести попадает на вибрационный грохот 2, на которых отсеиваются фракции более 5 мм и менее 3 мм.

Фракция более 5 мм уходит в отсев. Тем самым песок обогащается.

Операция отсева фракции 3-5 мм нужна для того, чтобы не перегружать барабанный грохот 3 материалом, снизить нагрузку на его сита. Материал более 3 мм поступает в промежуточный бункер 4. Материал менее 3 мм поступает в барабанный грохот 3.

Фракция 0-3 мм попадает на барабанный грохот 3. Устройство барабанного грохота приведено на фиг. 2. Данный грохот представляет собой вращающийся вокруг своей оси барабан 12 с закрепленной на стенах сеткой 0,1 мм. Длина барабана 12 в несколько раз больше его диаметра - что позволяет получить качественный отсев и высокую производимость грохота. Барабан расположен под углом 10° для перемещения песка внутри грохота. Засыпка фракции 0-3 мм происходит с одного торца барабана при помощи специального устройства для загрузки 16, которое позволяет засыпать песок без остановки вращения барабана. Разгрузка с другого торца происходит при помощи специального разгрузочного устройства 17, также обеспечивающего непрерывный режим работы грохота.

Песок, попадающий внутрь барабана, вращается вместе с барабаном, тем самым происходит отсеивание. Двигаясь под воздействием угла наклона барабана, песок проходит всю длину барабана - это обеспечивает отсеивание всей фракции размером менее 0,1 мм.

Для очистки сита барабана (предотвращения их забивания частицами) сверху по всей длине с наружной стороны при помощи форсунок 13 они обдуваются сжатым воздухом. Это позволяет очистить сита, а также дополнительно «рыхлить» песок внутри барабана. Сжатый воздух подается с помощью компрессора 9.

Весь барабан расположен внутри воздухонепроницаемого кожуха 14. Отсеянная мелкая фракция с поступающим из форсунок воздухом 13, при помощи воздушного насоса 10, через разгрузочные бункера 17 всасывается в систему фильтрации 11. Также это создает дополнительную «тягу» для прохода мелких частиц через сито.

Вытяжная система оборудована системой очистки воздуха от мелких частиц 11. Она позволяет очистить воздух от пыли и соответственно сбрасывать его в атмосферу.

Материал, прошедший через барабанный грохот с размерностью 0,1-3,0 мм, попадает в бункер 6. Бункер 6 необходим для накопления части материала перед его дозировкой и смешиванием с оставшимися фракциями.

Тонкомолотая фракция закупается в молотом состоянии. Она хранится в бункере 7.

Из бункеров все три фракции: фракция более 3 мм, 0,1-3,0 мм и тонкомолотая при помощи шнековых дозаторов 5 и попадают в смеситель 8. Это позволяет контролировать гранулометрический состав получаемого материала. В шнековом смесителе 8, также непрерывно работающем, фракции смешиваются, и на выходе получается гомогенный материал.

На выходе со смесителя 8 готовый продукт отгружается поставщику на транспортные средства. Если установка работает непосредственно у завода, то полученный материал может сразу загружаться с силос (бункер) бетонной установки.

Способ, заложенный в основе работы предлагаемого комплекса оборудования, позволяет:

- использовать сухой отсев мелкой фракции, исключив последующую дегидратацию и сушку песка, а также систему водоочистки;

- добавление мелкой фракции позволяет снизить пустотность полученного мелкого заполнителя и соответственно расход цемента в бетоне.

Данные преимущества позволяют получить мелкий заполнитель, по своим качествам превосходящий мытый песок. А по цене он будет дороже исходного всего на 5-10% (в отличие от удорожания в 1,5-2,0 раза при промывке песка).

Испытания

К настоящему времени проведена значительная предварительная работа по проекту. Было проведено математическое моделирование устройства, изготовлен макет, на основе которого были проведены экспериментальные исследования. Их можно разделить на три этапа.

1. Исследование принципов, на котором основывается предлагаемый материал.

В данных исследованиях были проверены эффективность отсева фракции менее 0,1 мм и добавки тонкомолотых компонентов.

Отсев проводился вручную на сите 0,1 мм. Испытания такого песка проходило на мелкозернистом бетоне (Ц:П 3:7). Основной принцип оценки - увеличение прочности бетона при сохранении подвижности раствора. Этот принцип позволяет оценить уменьшения количества цемента в бетоне, так как его количество пропорционально прочности бетона (при прочих равных условиях).

Полученные результаты показывают, что прочность бетона увеличилась. Это дает возможность уменьшить количество цемента в бетоне на 20-25%.

Изменение прочности мелкозернистого бетона с использованием песка с отсевом фракции 0,1 мм при одинаковой подвижности цементного раствора (соотношение Ц:П 3:7, цемент ПЦ-400-Д20, раствор пластичный, условия подготовки образцов и испытаний по ГОСТ 10180):

Контрольный состав, песок МК 2,3:

- В/Ц - 0,45

- Прочность на сжатие 28 дней, кг/см2 - 235

- Увеличение прочности на сжатие - 100%

Опытный состав песок МК 2,3 с отсевом фракции менее 0,1 мм:

- В/Ц - 0,4

- Прочность на сжатие 28 дней, кг/см2 - 294

- Увеличение прочности на сжатие - 125%

Контрольный состав, песок МК 3,2:

- В/Ц - 0,425

- Прочность на сжатие 28 дней, кг/см2 - 278

- Увеличение прочности на сжатие - 100%

Опытный состав песок МК 3,2 с отсевом фракции менее 0,1 мм:

- В/Ц - 0,375

- Прочность на сжатие 28 дней, кг/см2 - 335

- Увеличение прочности на сжатие - 120%

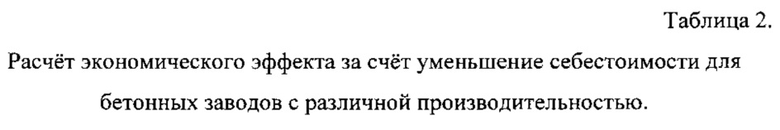

В песок с отсеянной фракцией 0,1 мм была добавлена кварцевая мука (размер частиц 10-40 мкм). Полученные данные приведены в Таблице 2. Опыты показали, что резко увеличивается прочность полученного бетона при прочих равных условиях. Опыты показали возможность уменьшения цемента в бетоне на 40-50% для получения одинаковой марки.

Изменение прочности мелкозернистого бетона с использованием песка с отсевом фракции 0,1 мм и кварцевой муки при одинаковой подвижности цементного раствора (соотношение Ц:П 3:7, цемент ПЦ-400-Д20, раствор пластичный, условия подготовки образцов и испытаний по ГОСТ 10180):

Песок МК 2,3:

Контрольный состав:

- Кварцевая мука, % от веса песка - 0

- В/Ц - 0,45

- Прочность на сжатие 28 дней, кг/см2 - 235

- Увеличение прочности на сжатие - 100%

Опытный состав с отсевом фракции менее 0,1 мм и кварцевой мукой:

- Кварцевая мука, % от веса песка - 2,5-5-10

- В/Ц - 0,425-0,45-0,475

- Прочность на сжатие 28 дней, кг/см2 - 321-330-351

- Увеличение прочности на сжатие - 136%-140%-149%

Песок МК 3,2:

Контрольный состав:

- Кварцевая мука, % от веса песка - 0

- В/Ц - 0,4

- Прочность на сжатие 28 дней, кг/см2 - 278

- Увеличение прочности на сжатие - 100%

Опытный состав с отсевом фракции менее 0,1 мм и кварцевой мукой:

- Кварцевая мука, % от веса песка - 0-2,5-5-10

- В/Ц - 0,4-0,4-0,425-0,45

- Прочность на сжатие 28 дней, кг/см2 - 278-360-364-397

- Увеличение прочности на сжатие - 100%-129%-131%-143%

2. Изготовлена опытная установка.

Была собрана установка согласно, схеме приведенной на фиг. 1. Барабанный грохот был изготовлен с таким же устройством, как и на фиг. 2.

В ходе опытов были получены оптимальные режимы работы установки.

Гранулометрический анализ полученного материала выявил, что он полностью идентичен материалу, полученному в п. 1.

При добавлении данного песка в бетон было выявлено, что он полностью идентичен по свойству к песку с ручным отсеиванием мелких частиц (п. 1).

3. Определение изменения состава бетона при использовании предлагаемого мелкого заполнителя.

Были проведены опыты с использованием экспериментального материала, полученного на прототипе установки. Он заменял собой песок.

Были получены бетоны следующих классов (марок):

- В20 (М250);

- В30 (М400);

- В40 (М550).

Подвижность бетонной смеси ОК=10-15 см, щебень крупностью 20-40 мм.

Образцы бетона для испытания на прочность изготавливались и испытывались в соответствии с ГОСТ 10181.

Они показали, что снижение расхода цемента составляет 40±2%. Морозостойкость и водонепроницаемость осталась без изменений (испытания по ГОСТ 10060.1 и ГОСТ 12730.5 соответственно).

Экономический эффект

В итоге замена обычного песка на мелкий заполнитель, состоящий из песка с отсевом фракции 0,1 мм и тонкомолотой добавки, приведет к экономии цемента на 40% от расчетной при неизменных параметрах бетона (прочность, морозоустойчивость и водонепроницаемость) и подвижности бетонного раствора.

Стоимость такого мелкого заполнителя увеличится примерно на 5% по сравнению со стоимостью обычного карьерного песка.

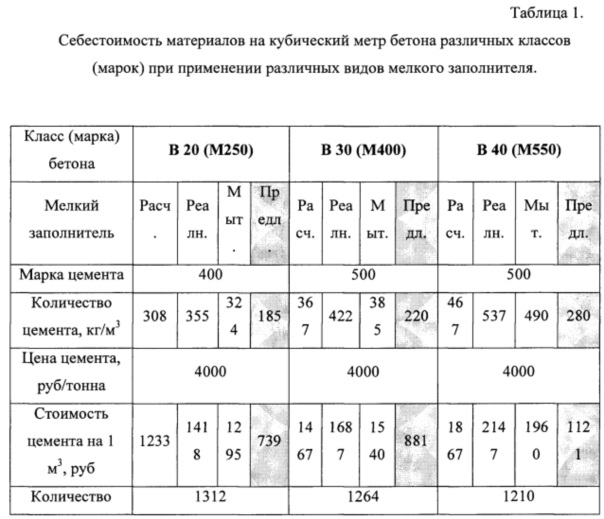

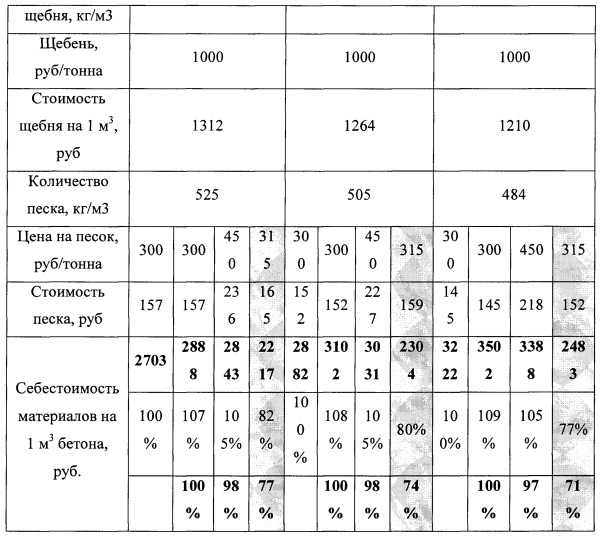

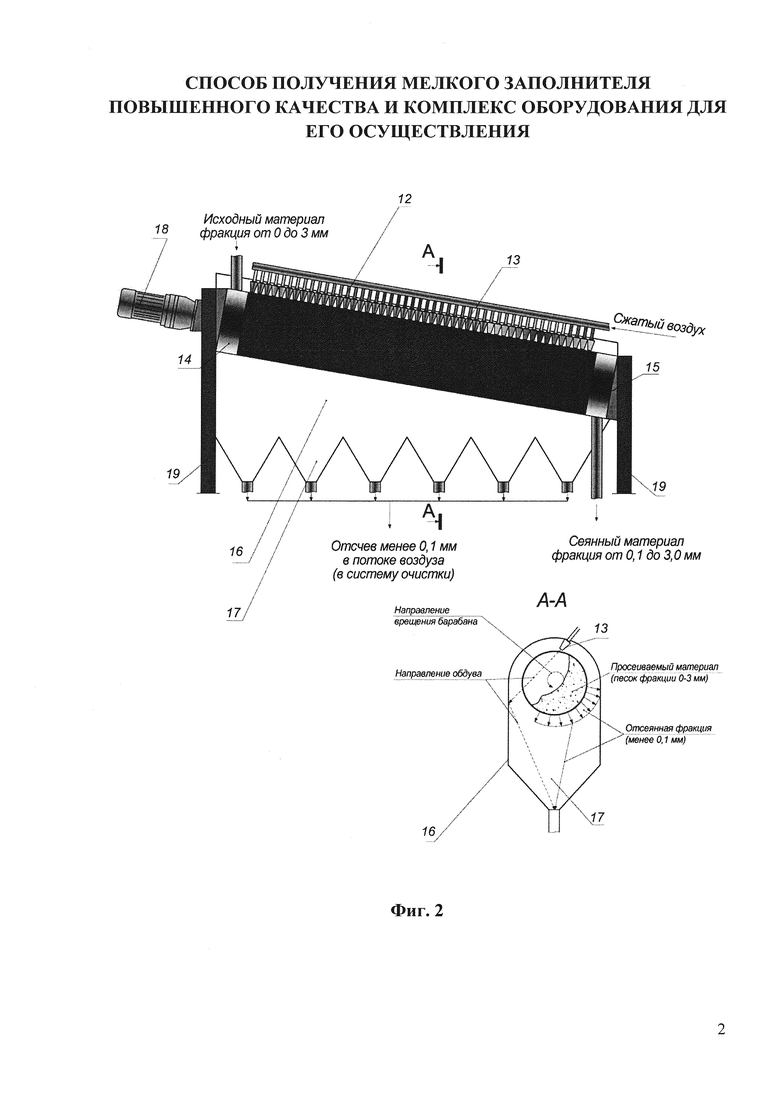

Как видно из Таблицы 1, себестоимость компонентов бетона уменьшится на 20-30% в зависимости от марки бетона.

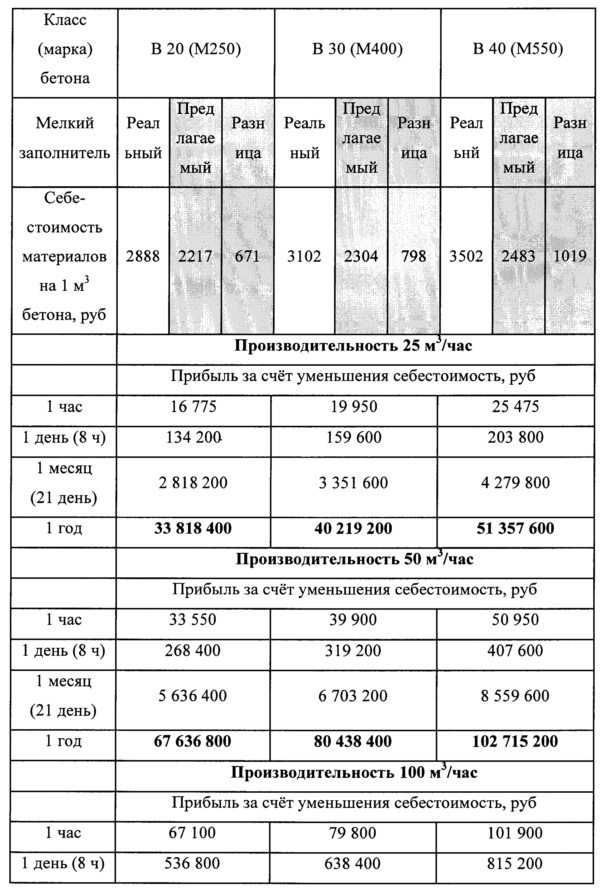

Суммарный экономический эффект при производстве бетонов класса (марки) от В20 (М250) до В40 (М550) за счет уменьшения себестоимости достигнет:

- 33-51 млн в год при объемах производства 25 м3/час;

- 67-102 млн в год при объемах производства 50 м3/час;

- 135-205 млн в год при объемах производства 100 м3/час.

Срок окупаемости данного оборудования составляет полгода.

Подвижность бетонной смеси ОК=10-15 см, песок Мкр=2, песок крупностью 20-40 мм.

Расч. - значения, полученные при расчете бетона.

Реалн. - значения при использовании реальных материалов.

Мыт. - использование мытого песка.

Предл. - использования предлагаемого мелкого заполнителя.

Таким образом, предлагаемые способ и устройство по сравнению с базовым объектом и другими техническими решениями аналогичного назначения обеспечивают повышение эффективности получения мелкого заполнителя повышенного качества. Это достигается за счет снижения количества цемента в бетоне и увеличения повторяемости свойств изготовляемого бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ САМОУПЛОТНЯЮЩИЙСЯ МЕЛКОЗЕРНИСТЫЙ БЕТОН | 2022 |

|

RU2796782C1 |

| Высокопрочный мелкозернистый бетон на основе композиционного вяжущего с использованием техногенного материала | 2020 |

|

RU2738882C1 |

| Строительная смесь для производства тротуарной плитки с шунгитовым заполнителем и способ изготовления тротуарной плитки с ее использованием | 2024 |

|

RU2840005C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| Способ изготовления строительного материала | 2015 |

|

RU2606741C1 |

| Твердеющая закладочная смесь | 2020 |

|

RU2747753C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2351562C1 |

| Самоуплотняющийся бетон | 2018 |

|

RU2679322C1 |

| СПОСОБ ЭФФЕКТИВНОГО ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ МЕЛКОГО ЗАПОЛНИТЕЛЯ ОТСЕВОВ ДРОБЛЕНИЯ ЩЕБНЯ ИЗ ИЗВЕРЖЕННЫХ ГОРНЫХ ПОРОД | 2005 |

|

RU2284972C1 |

| ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН НА ОСНОВЕ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО С ИСПОЛЬЗОВАНИЕМ ТЕХНОГЕННОГО СЫРЬЯ | 2016 |

|

RU2625410C1 |

Предлагаемая группа изобретений относится к области строительной техники и может быть использована для получения мелкого заполнителя повышенного качества из природного песка и песка из отсевов дробления горных пород с отсеянной фракцией менее 0,1 мм с добавлением тонкомолотого минерального материала для его применения в бетоне. Предложен способ получения мелкого заполнителя повышенного качества, основанный на отделении зерен гравия более 5 мм за счет грохочения песка и разделении песка на две фракции. В качестве первой фракции выбирают фракцию 3-5 мм, а в качестве второй фракции выбирают фракцию менее 3 мм. Первую фракцию направляют в первый промежуточный накопительный бункер. Вторую фракцию направляют в барабанный грохот с закрепленной на его стенках сеткой 0,1 мм. Барабан устанавливают под углом 10° для перемещения внутри него песка, песок, попадающий внутрь барабана, вращают вместе с барабаном и осуществляют отсев частиц 0,1 мм. По всей длине барабана сверху с наружной стороны устанавливают форсунки, с помощью которых обдувают сито барабана сжатым воздухом. Отделенную мелкую фракцию с поступающим из форсунок воздухом при помощи воздушного насоса всасывают в вытяжную вентиляцию, входные каналы которой располагают под барабаном напротив форсунок. Вытяжную вентиляцию оборудуют системой очистки воздуха от мелких частиц. Материал, прошедший через барабанный грохот с размерностью 0,1-3,0 мм, направляют во второй промежуточный бункер. Тонкомолотый заполнитель помещают в третий промежуточный бункер. Материалы, помещенные в трех промежуточных бункерах, дозируют, смешивают между собой и результат смешения в виде готовой продукции загружают в транспортные средства для поставки потребителям. Способ осуществляют с помощью комплекса, включающего вибрационный плоский грохот, барабанный грохот, три промежуточных бункера, три шнековых дозатора, шнековый смеситель, компрессор, воздушный насос и систему фильтрации. Технический результат – повышение эффективности получения мелкого заполнителя повышенного качества. 2 н.п. ф-лы, 2 ил., 2 табл.

1. Способ получения мелкого заполнителя повышенного качества, основанный на отделении зерен гравия более 5 мм за счет грохочения песка и разделении песка на две фракции, отличающийся тем, что в качестве первой фракции выбирают фракцию 3-5 мм, а в качестве второй фракции выбирают фракцию менее 3 мм, первую фракцию направляют в первый промежуточный накопительный бункер, а вторую фракцию направляют в барабанный грохот с закрепленной на его стенках сеткой 0,1 мм, барабан устанавливают под углом 10° для перемещения внутри него песка, песок, попадающий внутрь барабана, вращают вместе с барабаном и осуществляют отсев частиц 0,1 мм, по всей длине барабана сверху с наружной стороны устанавливают форсунки, с помощью которых обдувают сито барабана сжатым воздухом, отделенную мелкую фракцию с поступающим из форсунок воздухом при помощи воздушного насоса всасывают в вытяжную вентиляцию, входные каналы которой располагают под барабаном напротив форсунок, вытяжную вентиляцию оборудуют системой очистки воздуха от мелких частиц, материал, прошедший через барабанный грохот с размерностью 0,1-3,0 мм, направляют во второй промежуточный бункер, тонкомолотый заполнитель помещают в третий промежуточный бункер, материалы, помещенные в трех промежуточных бункерах, дозируют, смешивают между собой и результат смешения в виде готовой продукции загружают в транспортные средства для поставки потребителям.

2. Комплекс оборудования для получения мелкого заполнителя повышенного качества, содержащий бункер для исходного песка, который расположен над вибрационным плоским грохотом, отличающийся тем, что он снабжен барабанным грохотом, тремя промежуточными бункерами, тремя шнековыми дозаторами, шнековым смесителем, компрессором, воздушным насосом и системой фильтрации, причем первый и второй промежуточные бункеры соединены с бункером и барабанным грохотом соответственно, а в третьем промежуточном бункере помещена тонкомолотая фракция, выходы трех промежуточных бункеров через соответствующие шнековые дозаторы соединены с входом шнекового смесителя, выход которого является выходом комплекса, барабанный грохот расположен внутри воздухонепроницаемого кожуха под углом 10°, представляет собой вращающийся вокруг своей оси барабан с закрепленной на стенках сеткой 0,1 мм и снабжен загрузочным и разгрузочным устройствами, форсунками, установленными сверху по всей длине с наружной стороны и соединенными с компрессором, и системой фильтрации, соединенной через воздушный насос с разгрузочными бункерами барабанного грохота.

| Способ защиты внутренних поверхностей котлов и перегревателей от коррозии | 1951 |

|

SU94177A1 |

| Предохранительный прибор от вылета челнока на ткацких станках | 1928 |

|

SU13382A1 |

| УСТРОЙСТВО для очистки и СУШКИ ЩЕБНЯ и ГРАВИЯ | 0 |

|

SU196541A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ сыпучих|МАТЕРИАЛОВ8ПТ Б••• ;*•< П s"",/ff v.-!|-; -, •O.ii»! | 1971 |

|

SU430902A1 |

| Машина для отсортировки гравия из карьерной гравийной массы | 1958 |

|

SU121650A1 |

| РУЧНОЙ ПОЖАРНЫЙ СТВОЛ | 2012 |

|

RU2484867C1 |

| ОЛЮНИН В.В | |||

| "Переработка нерудных строительных материалов", Москва, "Недра", 1988, с.157-167, 189-198. | |||

Авторы

Даты

2017-09-14—Публикация

2016-03-21—Подача