ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие изобретения в целом относится к способам изготовления криволинейных композитных конструкций и, конкретнее, к способу изготовления композитных конструкций, таких как элементы жесткости, имеющие сложные кривые, с использованием композитной предварительно пропитанной ленты.

УРОВЕНЬ ТЕХНИКИ

При выкладке предварительно пропитанных слоев поверх инструмента иногда возникает необходимость плотной подгонки слоев к кривым, контурам и/или элементам инструмента для обеспечения прохождения волокон по траекториям действия нагрузок, и выкладку выполняют точной по размерам и по существу без пустот, появления морщин и/или волнистости. Известные технические методы подгонки слоев к криволинейным поверхностям инструмента охватывают наметывание, отрезание и/или расщепление слоев в течение процесса выкладывания, и/или экстенсивное ручное смещение для подгонки слоя к контурным поверхностям инструмента. Эти методы могут занимать много времени и/или могут не приводить к получению отвержденной части, имеющей необходимую механическую прочность. Другое решение проблемы состоит в пошаговом направлении предварительно пропитанной ленты, имеющей относительно узкие щелевые отверстия, с выкладкой на контурный инструмент для формирования криволинейных слоев. Однако использование нарезанной ленты может увеличить затраты на материал и снизить производительность, так как укладка нарезанной ленты может отнимать много времени.

Соответственно, существует необходимость в способе выкладывания и формирования криволинейных композитных слоев, особенно слоев с ориентацией 0 градусов, с использованием по существу прямой однонаправленной предварительно пропитанной ленты. Кроме того, существует необходимость в способе выкладывания и формирования криволинейных слоев с ориентацией ноль градусов, который устраняет необходимость в пошаговом направлении отдельных полос ленты, имеющей узкие щелевые отверстия, вокруг криволинейного инструмента.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Раскрытые конфигурации обеспечивают способ поддерживания, размещения и деформации прямой, однонаправленной предварительно пропитанной ленты при подгонке указанной ленты к сложным формам, контурам и элементам инструмента. Прямые отрезки однонаправленной предварительно пропитанной ленты используют для формирования конструкции, имеющей сложные кривые. Для способа используют деформируемую несущую пленку для поддерживания слоев, сформированных из ленты, в течение процесса выкладывания для предотвращения морщин и/или волнистости слоев при их выкладывании. Использование несущей пленки обеспечивает возможность точного размещения и равномерного деформирования предварительно пропитанных слоев для подгонки их при необходимости к контурным поверхностям инструмента. Несущая пленка также может быть использована для упрочнения композитного слоя в течение обработки и перемещения. Способ может исключать необходимость использования узко нарезанной ленты и довольно дорогого автоматизированного оборудования размещения нарезанной ленты для пошаговой выкладки слоев с ориентацией волокон ноль градусов. Способ также может снижать или исключать необходимость ручной обработки, наметывания, подрезания и расщепления слоев в течение процесса выкладывания. Кроме того, способ может снизить время, требуемое для послойного выкладывания и формирования сложных контурных конструкций путем использования всей ширины композитной предварительно пропитанной ленты. Дополнительно, способ может повысить точность границ слоя и при необходимости обеспечить более равномерное деформирование материала слоя, приводя в результате к повышению прочности и улучшению внешнего вида отвержденных композитных частей.

Раскрытый способ включает послойное выкладывание слоя с ориентацией ноль градусов на деформируемую несущую пленку по существу в прямолинейном или прямом направлении. Слой с ориентацией ноль градусов может содержать множество ширин предварительно пропитанной ленты или одну ширину ленты, расположенную в различных слоях или на разнесенных сегментах. Сегменты слоя могут быть расположены в шахматном порядке и затем перекрыты в последующей операции формирования для создания необходимой длины слоя.

Согласно одной раскрытой конфигурации обеспечен способ послойного выкладывания композитной части на инструмент. Способ содержит обеспечение отрезка композитной смолистой ленты, усиленной однонаправленными волокнами, имеющими ориентацию по существу ноль градусов, и размещение ленты на деформируемой несущей пленке. Способ дополнительно содержит формирование ленты и несущей пленки на первую кривую поверхность формообразующего инструмента и затем формирование ленты и несущей пленки относительно криволинейной оси на вторую кривую поверхность на формообразующем инструменте. Способ также содержит удаление несущей пленки со сформированной предварительно пропитанной ленты. Размещение ленты на несущей пленке может содержать размещение ленты в непосредственном контакте с несущей пленкой и уплотнение ленты по отношению к несущей пленке. Кроме того, способ может содержать оконтуривание по меньшей мере одной кромки ленты вдоль ее длины. Лента может быть сформирована на вторую криволинейную поверхность инструмента путем деформирования несущей пленки в течение процесса формирования.

Согласно другой раскрытой конфигурации обеспечен способ изготовления криволинейной композитной конструкции, имеющей по меньшей мере две криволинейные полки. Способ содержит обеспечение отрезка композитной предварительно пропитанной ленты, имеющей однонаправленные усиливающие волокна с ориентацией волокон по существу ноль градусов. Способ также содержит приклеивание ленты к пленке и формирование первой полки конструкции путем формирования пленки и первой части ширины ленты по первой криволинейной поверхности формообразующего инструмента. Способ также содержит формирование второй полки конструкции путем формирования пленки и второй части ширины ленты на вторую криволинейную поверхность формообразующего инструмента. Способ также содержит удаление пленки со сформированной ленты и отверждение сформированной предварительно пропитанной ленты.

Согласно другой конфигурации обеспечен способ изготовления композитного элемента жесткости, имеющего криволинейное ребро и по меньшей мере один криволинейный выступ. Способ содержит выкладывание прямого отрезка однонаправленной предварительно пропитанной ленты на несущую пленку. Способ также содержит формирование выступа с использованием несущей пленки для направления первой части ленты с выкладкой на первую криволинейную поверхность инструмента, и формирование ребра посредством использования несущей пленки для формирования второй части ленты на вторую криволинейную поверхность инструмента. Способ дополнительно содержит удаление несущей пленки со сформированной ленты и отверждение сформированного слоя.

Согласно дополнительной конфигурации обеспечен способ послойного выкладывания многослойной композитной части на инструмент, имеющий контурные поверхности. Способ содержит обеспечение деформируемой несущей пленки и усиление части несущей пленки для обеспечения устойчивости к деформации, содержащее введение в часть несущей пленки усиливающих волокон. Способ также содержит размещение композитного удвоителя на поверхности несущей пленки и размещение полосы снимаемой пленки на поверхности несущей пленки. Композитный слой размещен на поверхности несущей пленки, перекрывая удвоитель и полосу снимаемой пленки. Способ также содержит укладку бок о бок множества рядов однонаправленной предварительно пропитанной волокнистой ленты на поверхности несущей пленки.

Согласно одному аспекту настоящего изобретения обеспечен способ послойного выкладывания композитной части на инструмент, содержащий: обеспечение отрезка композитной смолянистой ленты, усиленной однонаправленными волокнами, имеющими ориентацию по существу ноль градусов, размещение композитной смолянистой ленты на деформируемой несущей пленке, формирование композитной смолянистой ленты и несущей пленки на первую криволинейную поверхность на формообразующем инструменте, формирование композитной смолянистой ленты и несущей пленки относительно криволинейной оси на вторую криволинейную поверхность на формообразующем инструменте и удаление несущей пленки с композитной смолянистой ленты. Предпочтительно этап способа, на котором выполняют размещение композитной смолянистой ленты на несущей пленке, содержит прижатие композитной смолянистой ленты к несущей пленке. Предпочтительно способ дополнительно содержит оконтуривание по меньшей мере одной кромки композитной смолянистой ленты вдоль ее длины. Предпочтительно согласно способу оконтуривание кромки композитной смолянистой ленты выполняют посредством подрезания композитной смолянистой ленты вдоль кромки. Предпочтительно этап способа, на котором выполняют формирование композитной смолянистой ленты и несущей пленки, содержит деформирование несущей пленки. Предпочтительно согласно способу деформирование несущей пленки выполняют при формировании композитной смолянистой ленты и несущей пленки на второй поверхности инструмента.

Согласно дополнительному аспекту настоящего изобретения обеспечена композитная часть, полученная способом выкладки, включающим: обеспечение отрезка композитной смолянистой ленты, усиленной однонаправленными волокнами, имеющими ориентацию по существу ноль градусов, размещение композитной смолянистой ленты на деформируемой несущей пленке, формирование композитной смолянистой ленты и несущей пленки на первой криволинейной поверхности на формообразующем инструменте, формирование композитной смолянистой ленты и несущей пленки относительно криволинейной оси на второй криволинейной поверхности на формообразующем инструменте и удаление несущей пленки с композитной смолянистой ленты.

Согласно дополнительному аспекту настоящего изобретения обеспечен способ изготовления криволинейной композитной конструкции, имеющей по меньшей мере две криволинейных полки, включающий: обеспечение отрезка композитной предварительно пропитанной ленты, имеющей однонаправленные усиливающие волокна с ориентацией волокон по существу ноль градусов, приклеивание ленты к пленке, формирование первой полки конструкции путем формирования пленки и первой части ширины ленты по первой криволинейной поверхности формообразующего инструмента, формирование второй полки конструкции путем формирования пленки и второй части ширины ленты на вторую кривую поверхность формообразующего инструмента, удаление пленки со сформированной ленты и отверждение сформированной ленты. Предпочтительно согласно способу, формирование второй полки выполняют посредством прижатия пленки и сдвигания второй части ширины ленты относительно криволинейной линии изгиба на вторую кривую поверхность инструмента. Предпочтительно этап способа, на котором формируют пленку на вторую кривую поверхность инструмента, содержит деформацию пленки. Предпочтительно способ дополнительно содержит оконтуривание по меньшей мере одной кромки ленты вдоль ее длины. Предпочтительно этап оконтуривания кромки ленты выполняют путем подрезания ленты вдоль кромки.

Согласно дополнительному аспекту настоящего изобретения обеспечена криволинейная композитная конструкция, изготовленная способом, включающим: обеспечение отрезка композитной предварительно пропитанной ленты, имеющей однонаправленные усиливающие волокна с ориентацией по существу ноль градусов, приклеивание ленты к пленке, формирование первой полки конструкции путем формирования пленки и первой части ширины ленты по первой криволинейной поверхности формообразующего инструмента, формирование второй полки конструкции путем формирования пленки и второй части ширины ленты на вторую криволинейную поверхность формообразующего инструмента, удаление пленки со сформированной ленты и отверждение сформированной ленты.

Согласно другому аспекту настоящего изобретения обеспечен способ изготовления композитного элемента жесткости, имеющего криволинейное ребро и по меньшей мере один криволинейный выступ, включающий: размещение по существу прямого отрезка однонаправленной предварительно пропитанной ленты на несущем элементе, формирование по меньшей мере одного криволинейного выступа с использованием несущего элемента для направления первой части ленты с выкладкой на первую криволинейную поверхность инструмента и формирование криволинейного ребра с использованием несущего элемента для формирования второй части ленты на второй криволинейной поверхности инструмента. Предпочтительно этап способа, на котором выполняют формирование криволинейного ребра, содержит деформацию несущего элемента при формировании второй части ленты на вторую криволинейную поверхность инструмента. Предпочтительно направление первой части ленты включает направление первой части ширины ленты, и формирование второй части ленты содержит формирование второй части ширины ленты. Предпочтительно для формирования по меньшей мере одного криволинейного выступа и криволинейного ребра используют одну ширину ленты. Предпочтительно этап способа, на котором формируют криволинейное ребро, содержит сдвиг части ширины ленты относительно криволинейной линии сгиба на вторую поверхность инструмента. Предпочтительно способ также содержит: удаление несущего элемента с ленты после формирования криволинейного ребра и по меньшей мере одного криволинейного выступа и отверждение ленты. Предпочтительно способ также содержит: прижатие по меньшей мере одного криволинейного выступа к первой криволинейной поверхности инструмента, и формирование криволинейного ребра выполняют, когда по меньшей мере один криволинейный выступ прижат к первой поверхности инструмента. Предпочтительно этап способа, на котором размещают ленту на несущем элементе, содержит формирование перекрывающихся сегментов ленты на несущем элементе путем последовательного формирования смещенных сегментов ленты на несущем элементе. Предпочтительно этап способа, на котором выполняют размещение ленты на несущем элементе, содержит формирование перекрываний сегментов. Предпочтительно способ дополнительно содержит: оконтуривание кромки ленты вдоль ее длины перед формированием по меньшей мере одного криволинейного выступа и криволинейного ребра.

Согласно дополнительному аспекту настоящего изобретения обеспечен композитный элемент жесткости, изготовленный способом, включающим: размещение по существу прямого отрезка однонаправленной предварительно пропитанной ленты на несущем элементе, формирование по меньшей мере одного криволинейного выступа с использованием несущего элемента для направления первой части ленты с выкладкой на первую криволинейную поверхность инструмента и формирование криволинейного ребра с использованием несущего элемента для формирования второй части ленты на вторую криволинейную поверхность инструмента.

Согласно дополнительному аспекту настоящего изобретения обеспечен способ послойного выкладывания многослойной композитной части на инструменте, имеющем контурные поверхности, которым выкладка должна соответствовать, включающий: обеспечение деформируемой несущей пленки, усиление части несущей пленки для обеспечения устойчивости к деформации, включающее введение усиливающих волокон в несущую пленку, размещение композитного удвоителя на поверхности несущей пленки, размещение полосы снимаемой пленки на поверхности несущей пленки, размещение предварительно пропитанного слоя с ориентацией волокон ноль градусов на поверхности несущей пленки, перекрывающего удвоитель и полосу снимаемой пленки, включающее укладку бок о бок множества рядов однонаправленной предварительно пропитанной волокнистой ленты на поверхности несущей пленки, прижатие слоя, удвоителя и полосы снимаемой пленки к несущей пленке, использование несущей пленки для переноса слоя к выкладочному инструменту, использование несущей пленки для выкладки удвоителя, полосы снимаемой пленки и слоя на выкладочном инструменте, содержащее деформирование слоя путем деформации несущей пленки для подгонки слоя к контурным областям выкладочного инструмента, и удаление несущей пленки со слоя, когда слой был уложен и подогнан к выкладочному инструменту.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

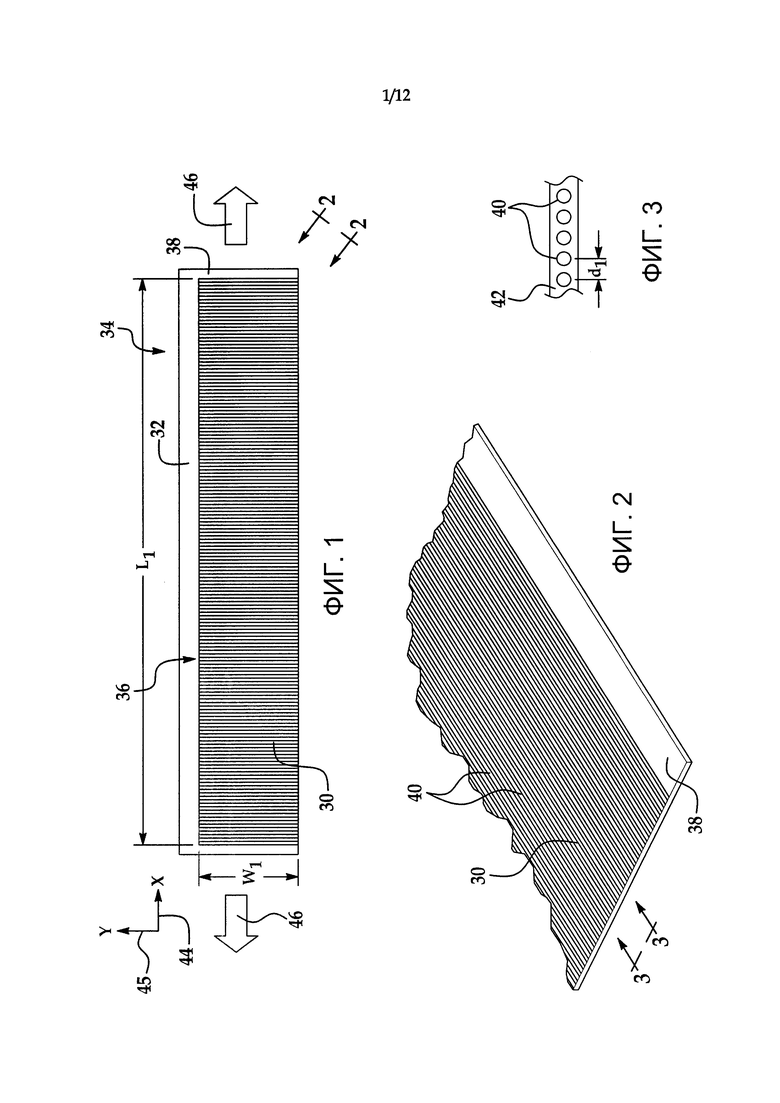

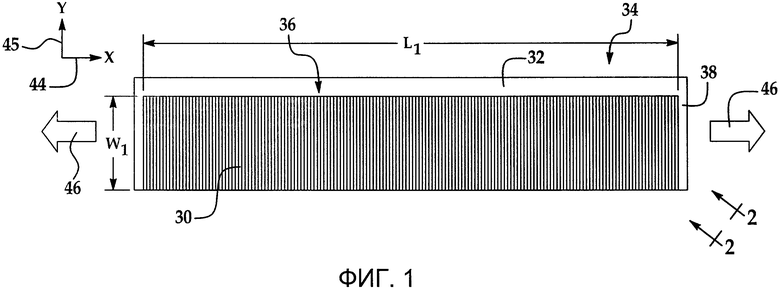

На фиг. 1 показан вид сверху композитного предварительно пропитанного слоя, удерживаемого на деформируемой несущей пленке, до деформации.

На фиг. 2 показан вид в перспективе угла несущей пленки, рассматриваемого в направлении, показанном линией '2' на фиг. 1.

На фиг. 3 показан вид слоя в направлении, показанном линией '3' на фиг. 2.

10

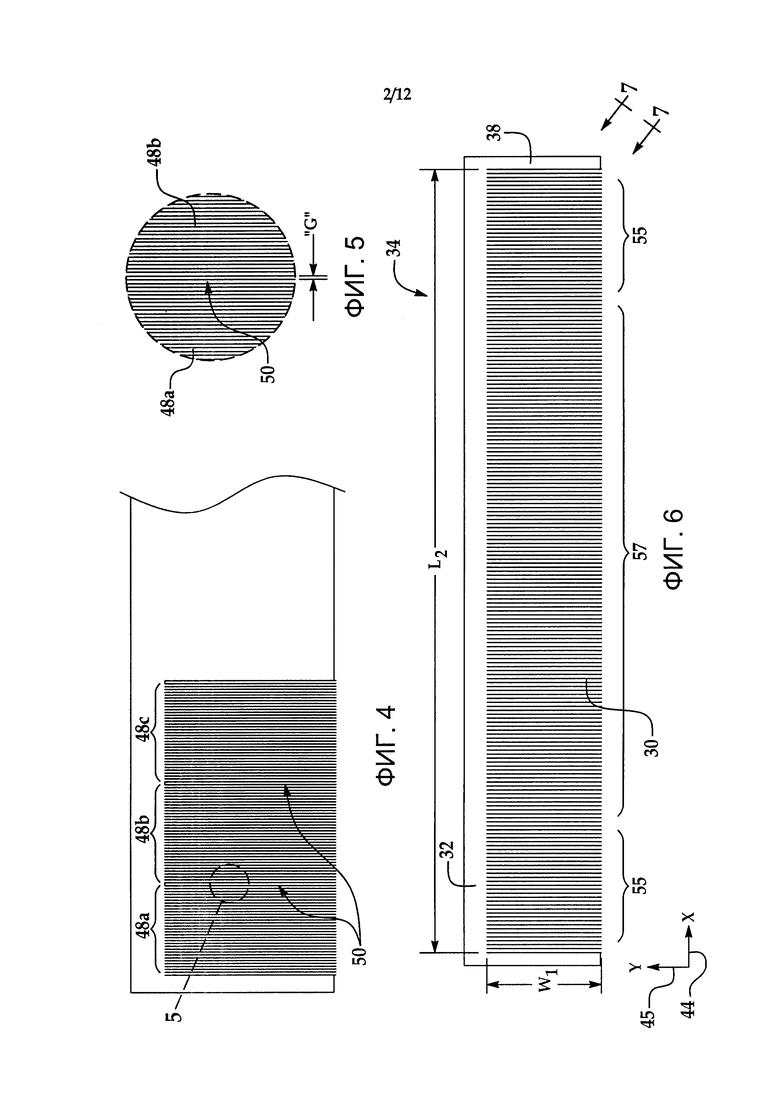

На фиг. 4 показан вид в плане несущей пленки, показывающий несколько рядов композиционного материала, нанесенных на пленку.

На фиг. 5 показана область, обозначенная ссылочным номером '5' на фиг. 4.

На фиг. 6 представлено изображение, подобное изображению на фиг. 1, но показывающее деформированные несущую пленку и слой.

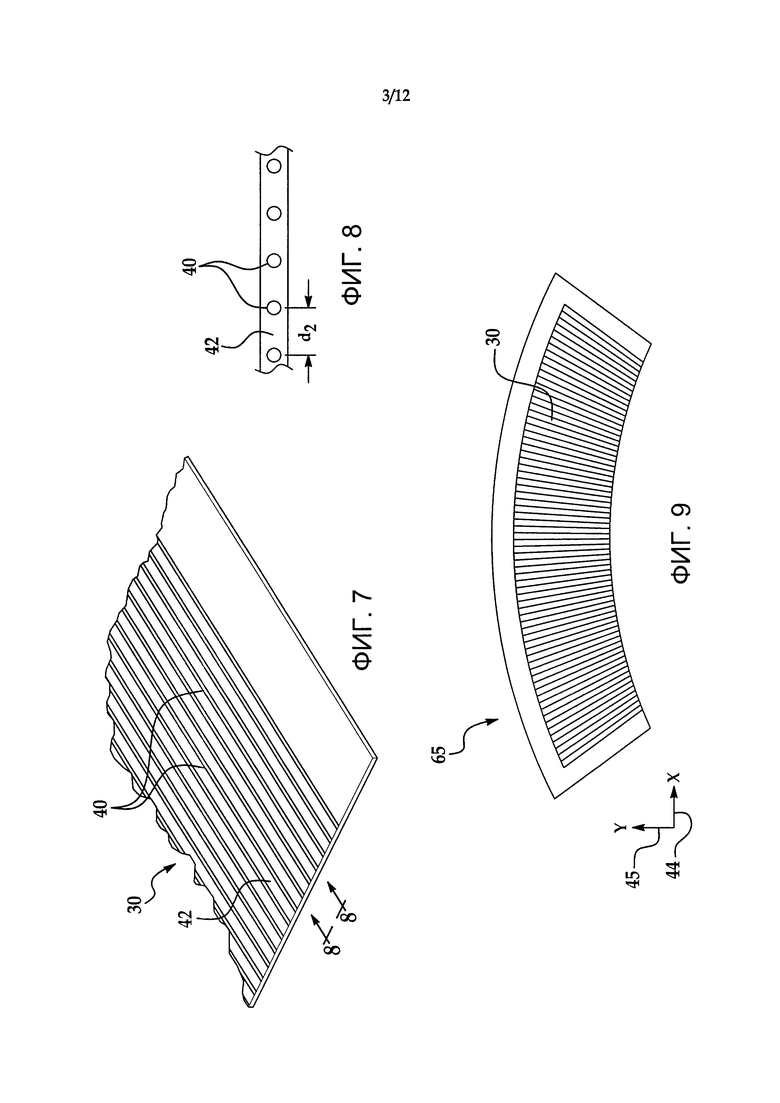

На фиг. 7 представлено изображение, подобное изображению на фиг. 2, показывающее угол слоя и несущей пленки после деформации.

На фиг. 8 показан вид в разрезе деформированного слоя, рассматриваемого в направлении, показанном линией '8' на фиг. 7.

На фиг. 9 показан вид в плане слоя с ориентацией волокон 90 градусов на несущей пленке, которая была деформирована для растяжения слоя в веерообразный шаблон.

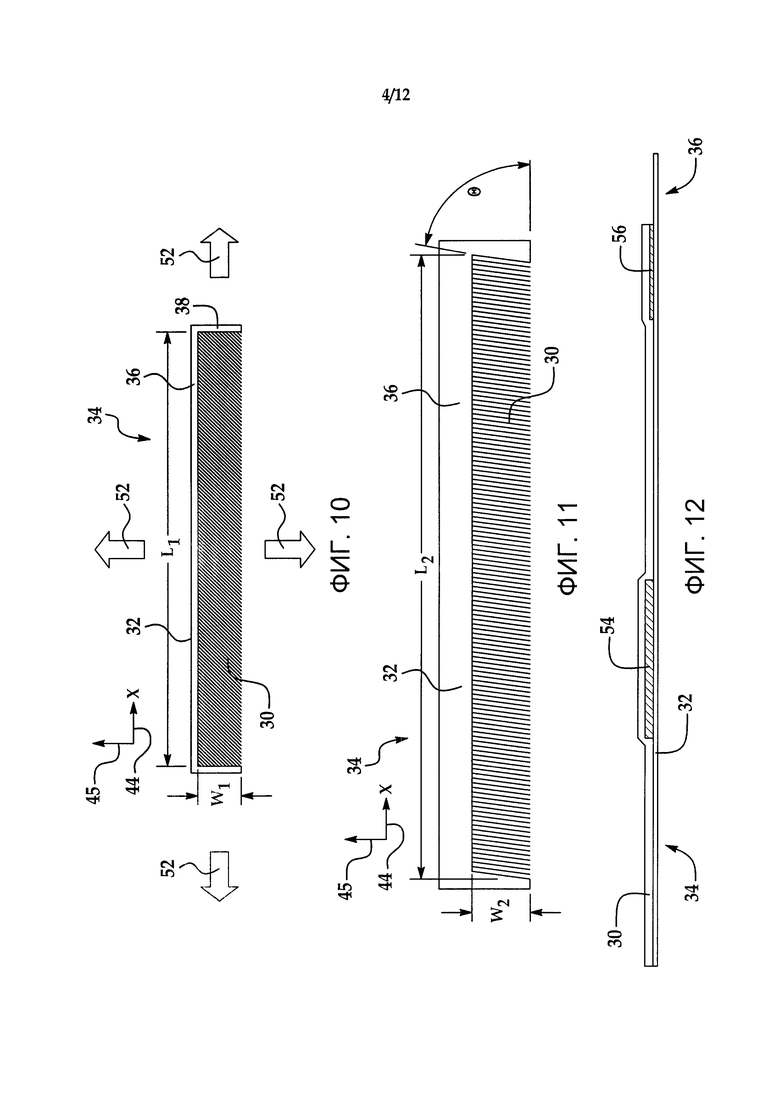

На фиг. 10 показан вид в плане несущей пленки, имеющей слой с ориентацией волокон 45 градусов, плотно наложенный на указанной пленке, до деформации.

На фиг. 11 представлено изображение, подобное изображению на фиг. 10, но показывающее деформированные в перпендикулярных направлениях несущую пленку и слой.

На фиг. 12 показан вид в разрезе несущей пленки, имеющей слой, удвоитель слоя и полоску снимаемой пленки, наложенные на указанную несущую пленку.

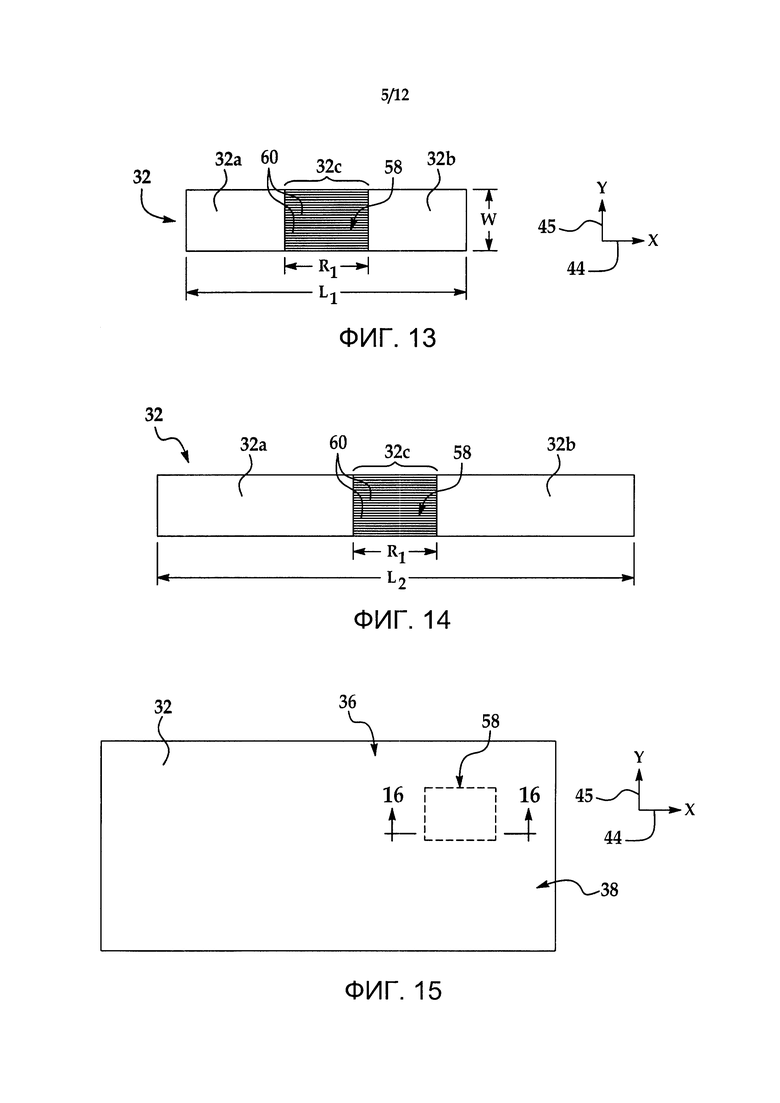

На фиг. 13 показана несущая пленка до деформации, которая содержит по существу недеформируемую область, содержащую усиление волокнами.

На фиг. 14 представлено изображение, подобное изображению на фиг. 13, но показывающее части деформированной несущей пленки.

На фиг. 15 показан вид в плане несущей пленки, имеющей изолированную область усиления.

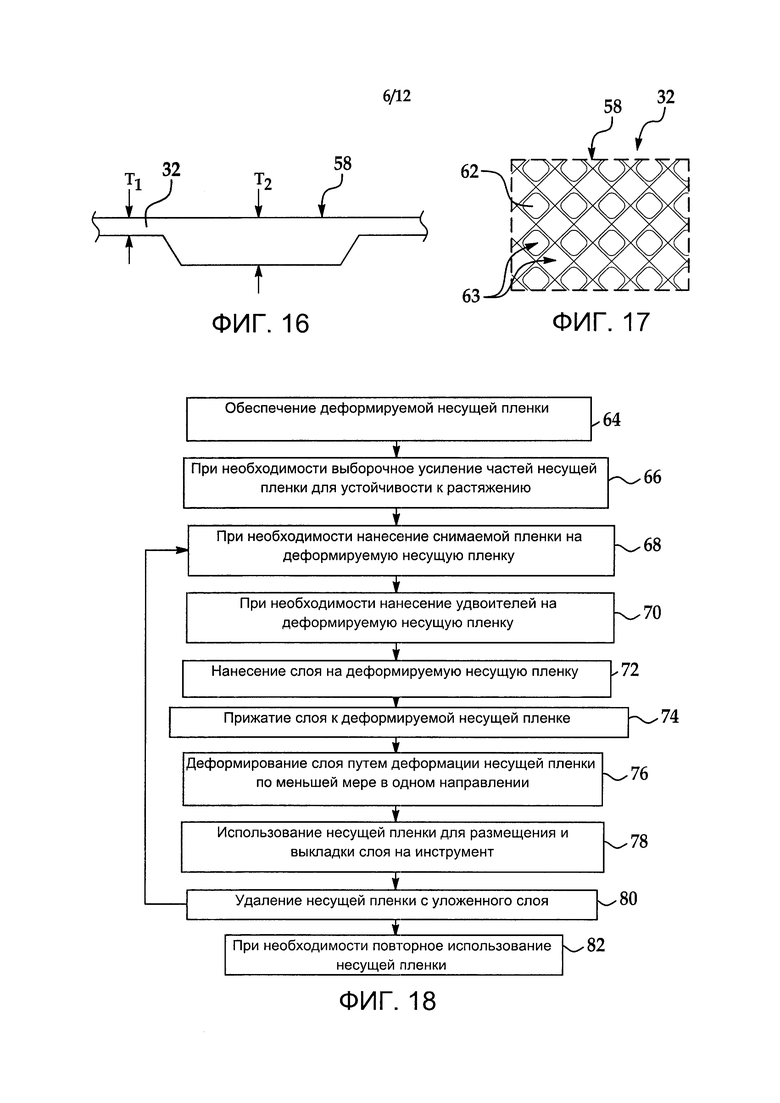

На фиг. 16 показан вид в разрезе, выполненном по линии 16-16 на фиг. 15.

На фиг. 17 показана несущая пленка, имеющая сформированную как неотъемлемую часть рельефность.

На фиг. 18 показана блок-схема способа послойного выкладывания композитной конструкции с использованием деформируемой несущей пленки для выкладки слоев.

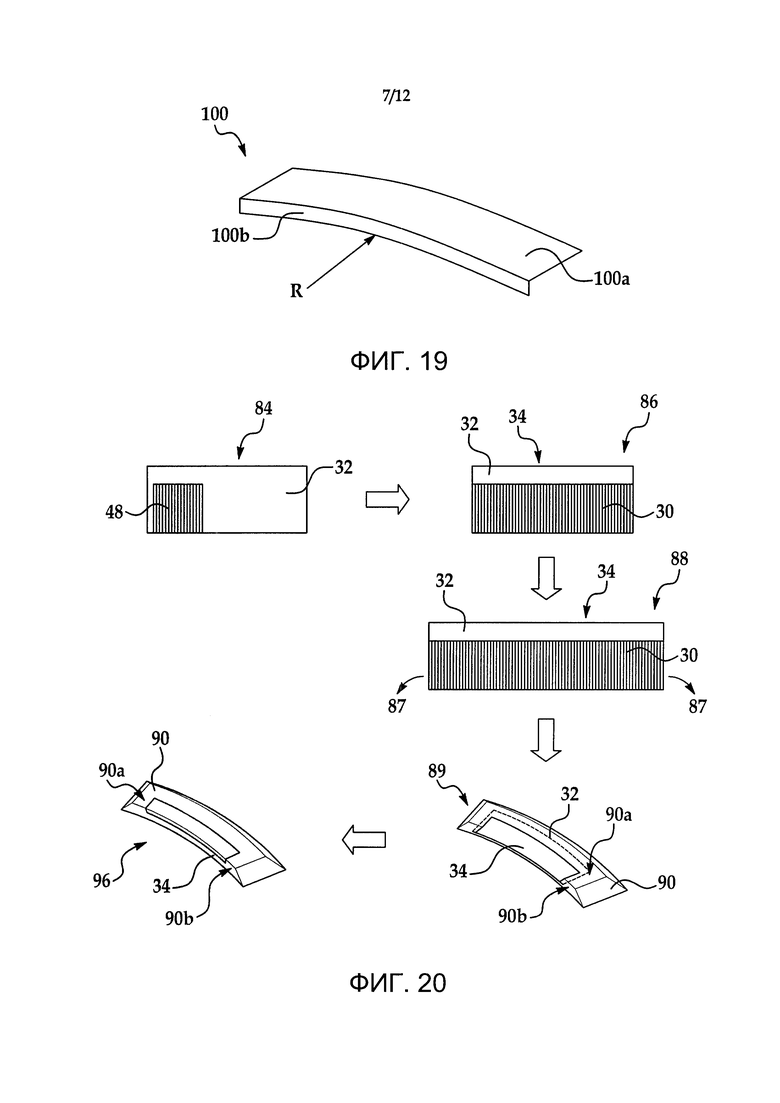

На фиг. 19 показан вид в перспективе композитного элемента жесткости.

На фиг. 20 представлены схематические изображения, показывающие этапы способа послойного выкладывания композитных слоев с использованием деформируемой несущей пленки для формирования элемента жесткости, показанного на фиг. 19.

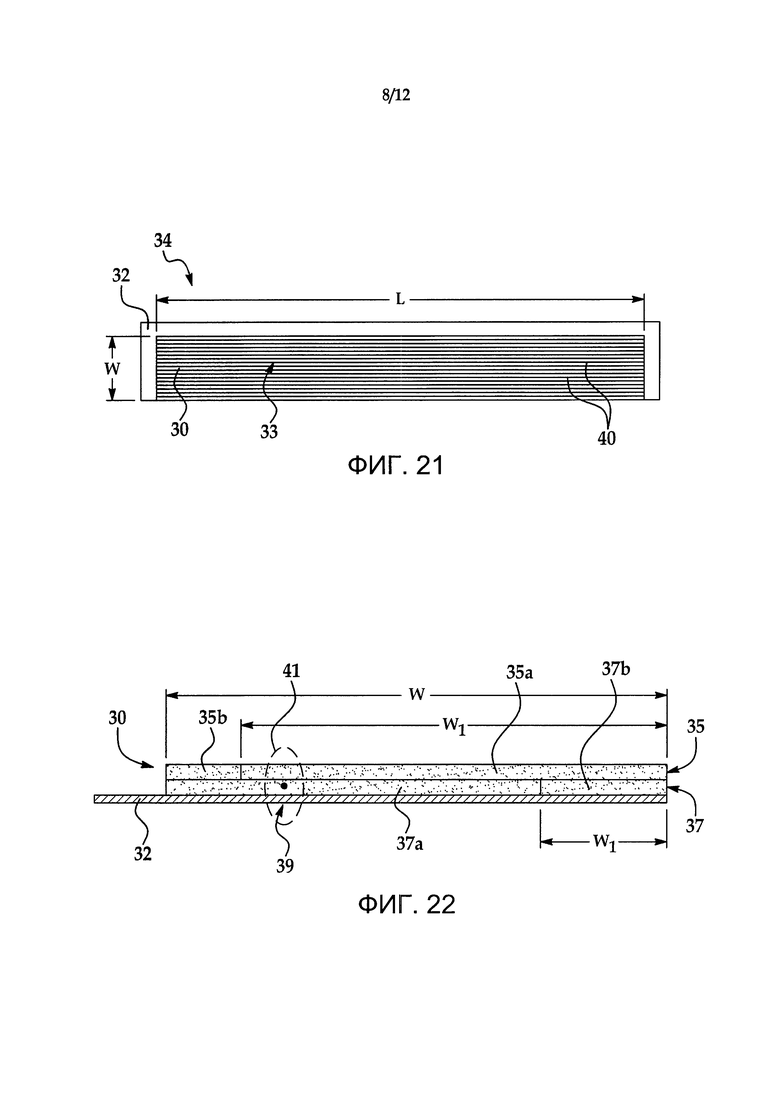

На фиг. 21 показан вид в плане слоистого несущего узла, имеющего слой с ориентацией ноль градусов.

На фиг. 22 показан вид в поперечном сечении альтернативного слоистого несущего узла, в котором слой с ориентацией ноль градусов содержит множество слоев из сегментов ленты.

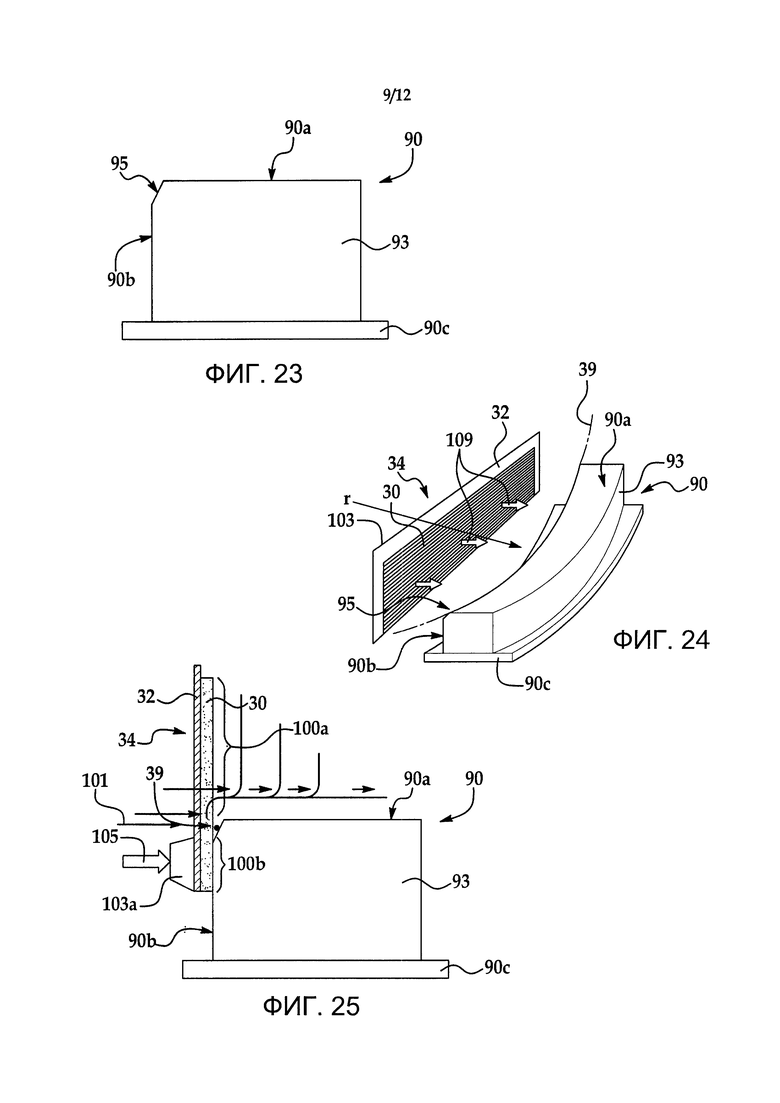

На фиг. 23 показан вид сбоку криволинейного формообразующего инструмента.

На фиг. 24 показан вид в перспективе криволинейного формообразующего инструмента, показанного на фиг. 23, со слоистым несущим узлом, готовым для формирования на инструменте.

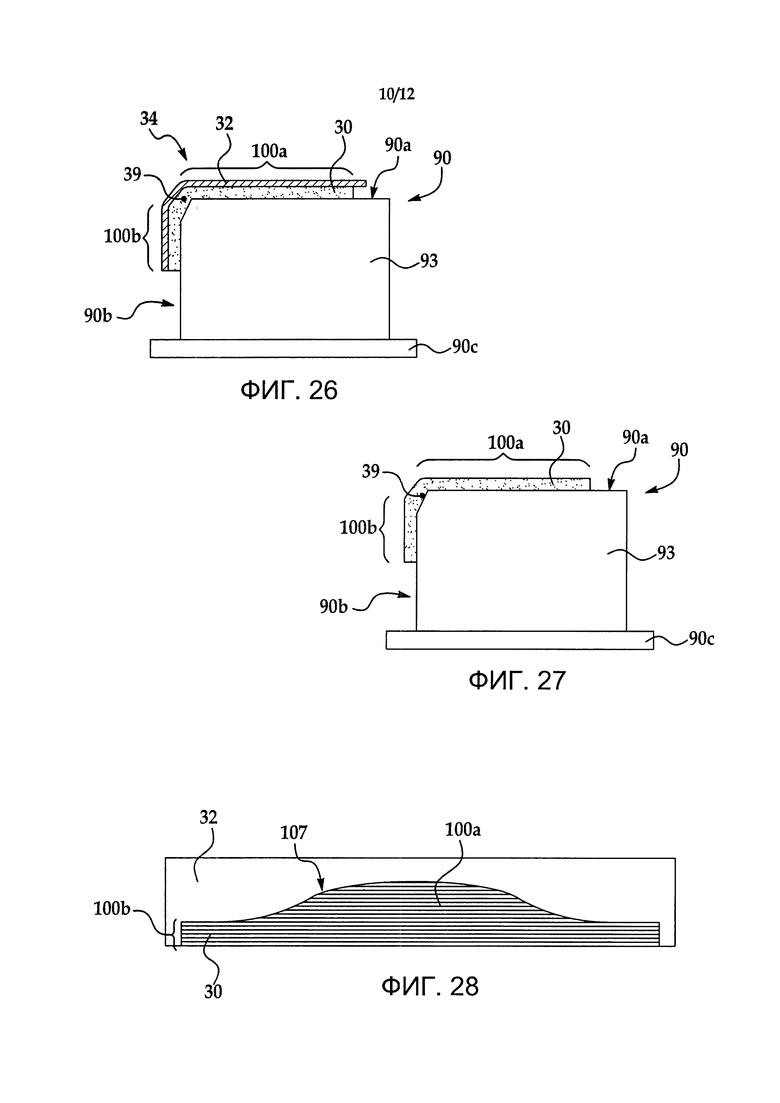

На фиг. 25 представлено изображение, подобное изображению на фиг. 23, но показывающее направление с выкладкой и прижатие первой части слоистого несущего узла к первой криволинейной поверхности инструмента.

На фиг. 26 представлено изображение, подобное изображению на фиг. 25, но показывающее формирование второй части слоистого несущего узла на второй криволинейной поверхности инструмента.

На фиг. 27 представлено изображение, подобное изображению на фиг. 26, но показывающее удаление деформируемой несущей пленки со сформированного слоя.

На фиг. 28 показан вид в плане альтернативного слоистого несущего узла, в которой кромка слоя с ориентацией ноль градусов была оконтурена.

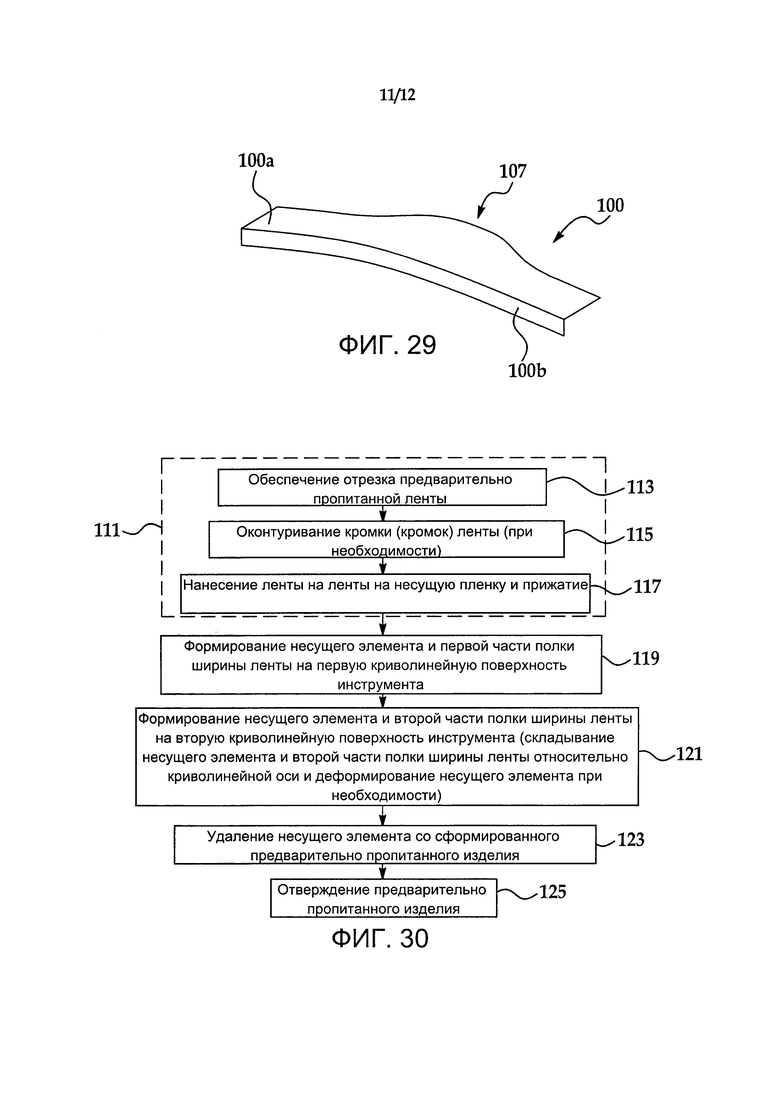

На фиг. 29 показан вид в перспективе композитной конструкции, имеющей контурную кромку, полученную из контурного слоя, показанного на фиг. 28.

На фиг. 30 показана блок-схема способа формирования криволинейной композитной конструкции.

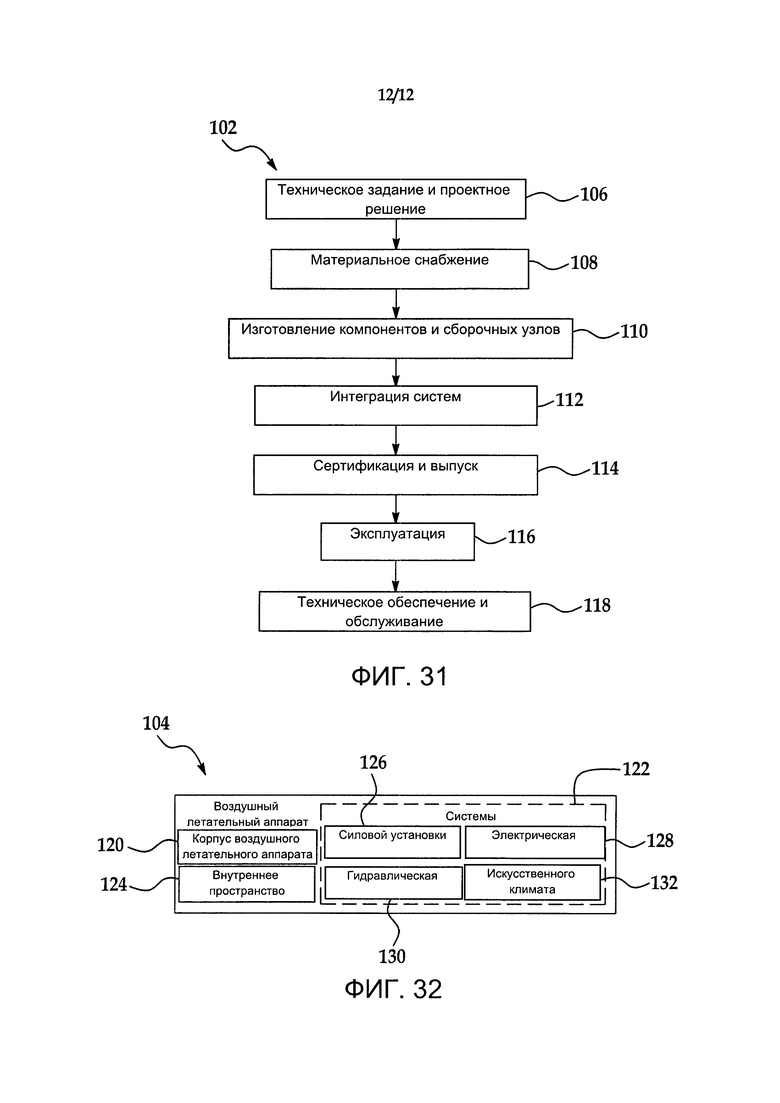

На фиг. 31 показана блок-схема методики производства и эксплуатации воздушного летательного аппарата.

На фиг. 32 показана блок-схема воздушного летательного аппарата.

ПОДРОБНОЕ ОПИСАНИЕ

Согласно фиг. 1, 2 и 3 слой 30 композитного смолянистого материала удерживается в непосредственном контакте на несущей пленке 32 для формирования сборки 34 слоистого несущего элемента. Несущая пленка 32 может быть использована для переноса слоя 30 и/или для нанесения слоя 30 на инструмент (не показан) в течение процесса выкладывания для создания выкладки композитной части (не показано). В примере, показанном на фиг. 1-3, слой 30 может представлять собой предварительно пропитанный слой, который содержит однонаправленные усиливающие волокна 40, имеющие ориентацию 90 градусов, однако другие слои (не показаны) в части выкладки могут иметь другие ориентации волокон на основании предопределенной схемы слоев.

Волокна 40 предварительно пропитаны подходящей полимерной смолой 42, которая действует в качестве связующего вещества для поддержания необходимой ориентации волокон 40 после отверждения. Композитный слой 30 имеет длину L1 и ширину W1 до его деформации в течение процесса выкладывания, что более подробно будет описано ниже. Слой 30 приклеен к несущей пленке 32 за счет клейкости неотвержденной смолы 42 в слое 30, однако для обеспечения необходимого сцепления между слоем 30 и несущей пленкой 32 могут быть использованы дополнительные усилители клейкости. После размещения слоя 30 на несущей пленке 32 указанный слой 30 может быть прижат к несущей пленке 32 для исключения образования в слое волнистости, морщин или других неровностей.

Слой 30 может быть размещен на несущей пленке 32 таким образом, чтобы оставалась одна или более границ 36, 38 кромок на несущей пленке 32 вокруг слоя 30 для облегчения обработки несущей пленки 32 и/или прикрепления технических средств или оборудования (не показаны) к несущей пленке 32, которые могут быть использованы для деформации, манипуляции и/или удерживания несущей пленки 32 в течение процесса выкладывания. Согласно приведенному ниже описанию сразу после прижима к несущей пленке 32, слоистый несущий узел 34 может быть деформирован для подгонки к различным контурам и формам инструмента (не показан). Несущая пленка 32 предусматривает управляемую и равномерную или неравномерную деформацию смолы 42 и также может быть использована только в качестве несущего элемента для переноса предварительно пропитанного слоя 30 от внепроизводственной выкладочной станции (не показана) к выкладочному инструменту (не показан). В контексте настоящего описания термины «деформировать» и «деформация» относятся к растяжению и/или сдвигу материала слоя по меньшей мере в одном направлении, включая простые и сложные кривые, и в пределах по меньшей мере одной плоскости.

Несущая пленка 32 может быть деформирована по меньшей мере в одном направлении, которое, в показанном примере, представляет собой направление вдоль Х-оси 44, направленной поперек ориентации волокон 40. Несущая пленка 32 может содержать, например, и без ограничения, латексный каучук или подобный естественный или синтетический деформируемый материал, имеющий толщину, подходящую для применения. Материал несущей пленки 32 может представлять собой упругий материал, который после деформации возвращается по существу к своему первоначальному размеру и форме. В течение процесса выкладывания слой 30 может быть деформирован вследствие захватывания несущей пленки 32 на противоположных границах 38 кромок и растягивания несущей пленки 32 в противоположных направлениях, обозначенных стрелками 46, по существу вдоль Х-оси 44.

Перед деформацией слоя 30 волокна 40 могут иметь промежутки d1. Вязкоупругая смола 42 (фиг. 3) поддается при деформации в направлении, перпендикулярном направлению волокон (в этом случае X-оси 44), тем самым обеспечивая возможность смещения или сдвига волокон 40 по существу одновременно в направлении параллельно направлению волокон, то есть вдоль Y-оси 45, что обеспечивает возможность подгонки предварительно пропитанного слоя 30 к контурам выкладочного инструмента (не показан).

Согласно фиг. 4 и 5 слой 30 может быть нанесен на несущую пленку 32 путем размещения бок о бок множества отдельных рядов 48а, 48b, 48с однонаправленной разделенной ленты или жгутов на несущей пленке 32 по существу параллельно и впритык либо вручную, либо при использовании автоматизированного оборудования размещения волокон (не показано). В зависимости от применения и конкретных используемых материалов кромки 50 рядов 48 могут немного перекрываться или могут формировать зазоры G между рядами 48. Деформация несущей пленки 32 может быть использована для управления размером перекрытия или зазора G между рядами 48 в течение выкладки слоя 30 на инструмент (не показан). Кроме того, несущая пленка 32 может быть использована для изменения размера предварительно пропитанного материала, используемого для формирования слоя 30. Например, размер (площадной вес) предварительно пропитанного материала может быть изменен посредством равномерной деформации материала до необходимого размера. Изменение размера предварительно пропитанного материала таким образом, с использованием несущей пленки 32, может быть полезно в производстве перемежающих удвоителей, которое может уменьшить вес части и/или материальные затраты.

На фиг. 6, 7 и 8 изображен слой 30 после деформации вдоль Х-оси 44 в направлении стрелок 46, показанных на фиг. 1. На фиг. 6 можно увидеть, что, при сохранении ширины W1 слоя 30 по существу неизменной, слой 30 был деформирован к большей длине L2 в результате деформации несущей пленки 32. Деформация несущей пленки 32 фактически деформирует смолу 42 в слое 30, что в результате приводит к увеличению расстояния между усиливающими волокнами до размера d2 (фиг. 8), который больше, чем размер d1 (фиг. 3). Деформация слоя 30 таким образом может обеспечить лучшее соответствие слоя 30 контурам и другим элементам поверхности инструмента (не показан) в течение процесса выкладывания и может упрочнять материал слоя в течение выкладки. Несущая пленка 32 может предотвращать предварительно пропитанный слой 30 от расслаивания, появления морщин и/или волнистости при его формировании по инструменту (не показан) и может обеспечить возможность точного размещения слоя 30 на инструмент в течение процесса выкладывания. Здесь следует отметить, что в целом, при деформации слоя 30 с ориентацией волокон 90 градусов согласно приведенному выше описанию применительно к фиг. 1-8, волокна 40 могут быть деформированы по существу равномерно вдоль Х-оси 44. Однако при деформации слоев 30 с ориентацией волокон не 90 градусов, деформация волокон может быть неравномерной. Например, при деформации слоев 30 с ориентацией волокон 0 градусов (не показаны) в направлении Х-оси 44 волокна 40 вблизи концов 55 (фиг. 6) слоя 30 могут сместится на определенный угол (не показано) относительно волокон 40 вблизи центра 57 слоя 30, которые сохраняют свою ориентацию 0 градусов. Этот сдвигающий эффект может происходить постепенно с увеличением от центра 57 к концам 55. Компенсация этой сдвигающей деформации может быть достигнута путем обрезания концов 55 слоя 30 под предварительно выбранным углом (не показан). При деформации слоя 30 с ориентацией волокон 45 градусов может происходить смещение и растягивание волокон 40.

На фиг. 9 изображено использование несущей пленки 32 для деформирования слоя 30 с ориентацией волокон 90 градусов в радиусную или веерообразный шаблон 65 в пределах одной плоскости, в котором направления волокон показаны сплошными линиями. Хотя на фиг. 9 не показано, этот же самый радиусный шаблон 65 может быть деформирован в других плоскостях.

На фиг. 10 и 11 изображен предварительно пропитанный слой 30, имеющий ориентацию волокон 45 градусов, который имеет ширину W1 и длину L1 до деформации, как показано на фиг. 10. В этом примере подходящее растягивающее усилие 52, приложенное к несущей пленке 32, вызывает деформацию несущей пленки 32 по взаимно перпендикулярным Х- и Y-осям 44, 45 и аналогично деформирует слой 30 до большей длины L2 и большей ширины W2. Растяжение несущей пленки 32 вдоль Y-оси 45 приводит в результате к изменению угла ориентации волокон 40 к некоторому углу θ, больше чем 45 градусов. Хотя примеры слоя, представленные на фиг. 1-10, показаны деформированными вдоль одной оси или двух перпендикулярных осей 44, 45, тем не менее, слой 30 может быть деформирован в других направлениях и в других плоскостях, в зависимости от необходимых условий применения и геометрии инструмента (не показан), к которому должен быть подогнан слой 30, а также от того, каким образом растягивающее усилие 52 приложено к несущей пленке 32. Кроме того, согласно приведенному ниже описанию, деформации может быть подвергнута по меньшей мере только одна части несущей пленки 32 так, чтобы только соответствующие части (не показаны) слоя 30 были деформированы в течение процесса выкладывания.

В некоторых применениях может быть использована несущая пленка 32 для предварительной установки и размещения дополнительных предметов сборки выкладки на инструменте (не показан), таких как, без ограничения, удвоители, снимаемые пленки и промежуточные полосы, наряду со слоем 30. Например, на фиг. 12 изображен слой 30, размещенный на несущей пленке 32, на которой расположен композитный удвоитель 54 между слоем 30 и несущей пленкой 32. Подобным образом полоска 56 снимаемой пленки расположена между слоем 30 и несущей пленкой 32 вдоль границы 36 кромки на несущей пленке 32, которая может способствовать при отделении и отслаивании несущей пленки 32 от уложенного слоя 30. Таким образом, в этом примере в течение процесса выкладывания использование несущей пленки 32 обеспечивает возможность точного размещения слоя 30, удвоителя 54 и полоски 56 снимаемой пленки относительно друг друга и их выкладывания на инструменте (не показан) за один этап.

Согласно приведенному выше описанию в некоторых применениях возможно или желательно выполнять деформацию только части слоя 30 в течение процесса выкладывания. Деформация 32 несущей пленки может быть настраиваемой для выборочного ограничения упругости слоистой несущей пленки 32 с использованием любого из нескольких способов, которые удовлетворяют геометрию части и необходимые условия формирования. На фиг. 13 изображена несущая пленка 32, имеющая фрагмент 32с, который содержит усиление 58, препятствующее деформации при деформировании несущей пленки 32 в течение процесса выкладывания. В этом примере усиление фрагмента 32с получено посредством введения однонаправленных волокон 60 в несущую пленку 32, ориентированных в направлении, в котором несущая пленка 32 должна быть деформирована, в этом примере в направлении Х-оси 44.

До деформации несущая пленка 32 имеет длину L1 и усиленный фрагмент 32с имеет ширину R1, как показано на фиг. 13. При деформации несущей пленки 32 вдоль Х-оси 44, которая соответствует осевому направлению волокон 60, волокна 60 по сути не деформируются, следовательно, ширина R1 усиленной секции 32с остается по существу той же, тогда как общая длина несущей пленки 32 деформируется до значения L2 в результате неусиленных секций 32а, 32b пленки 32 с каждой стороны усиленной секции 32с, обеспечивающих возможность деформирования. Кроме того, возможно применение усиления 58 в усиленной секции 32с, которое обеспечивает некоторую степень деформации несущей пленки 32, но меньшую, чем у других, неусиленных областей несущей пленки 32. Усиление 58 может содержать, например, без ограничения, перекрестное шитье (не показано) на несущей пленке 32. В зависимости от типа используемого усиления ширина W усиленной секции 32с может становиться или может не становится более узкой при растяжении несущей пленки 32.

В случае примера, показанного на фиг. 13 и 14, усиленная секция 32с расположена в центре в пределах несущей пленки 32, и усиление 58 проходит по всей ее ширине W. На фиг. 15 изображен пример, в котором зона усиления 58 расположена на расстоянии внутри от границ 36, 38 кромок несущей пленки 32 и расположена вне центра в пределах области несущей пленки 32. Как и в примере, показанном на фиг. 13 и 14, область усиления 58, показанная на фиг. 15, также может включать усиливающие волокна 60 (см. фиг. 14) в несущую пленку 32, которые могут быть однонаправленными или многонаправленными. Например, волокна 60 могут быть сплетены вместе и включены в несущую пленку 32 таким образом, чтобы препятствовать деформации в двух перпендикулярных направлениях, например вдоль Х- и Y-осей 44, 45, соответствующих ориентациям усиливающих волокон. Подобным образом волокна 60 могут быть размещены в дополнительных ориентациях, например ориентациях 45 градусов, для препятствования деформации несущей пленки 32 в пределах области усиления 58 в других направлениях. Несмотря на то, что область усиления 58 показана, в целом квадратной формы, возможно множество других форм.

Возможны другие способы усиления для предотвращения или уменьшения локальной деформации несущей пленки 32. Например, согласно фиг. 16 по существу недеформируемая область усиления 58 на фиг. 13, 14 и 15 может быть получена путем увеличения толщины Ti несущей пленки 32 до толщины Т2 в области усиления 58. На фиг. 17 изображен другой способ получения необходимого усиления, в котором несущая пленка 32 содержит выдавленные впадины 62 по необходимому шаблону 63, в данном случае ромбы, которые препятствуют деформации по меньшей мере в одном направлении. В некоторых применениях может возникнуть необходимость использования более одного из указанных в приведенном выше описании способов для достижения по существу недеформируемых областей усиления 58. Например, без ограничения, может быть использована комбинация выдавленных впадин 62, увеличенной толщины Т2 пленки и усиливающих волокон 60. Кроме того, можно использовать по меньшей мере один из указанных в приведенном выше описании способов усиления для достижения отличающихся степеней удлинения пленки на различных участках несущей пленки 32.

На фиг. 18 приблизительно изображены этапы способа послойного выкладывания слоев для формирования композитной части с использованием деформируемой несущей пленки 32, рассмотренной в приведенном выше описании. Способ начинается с этапа 64, в котором обеспечивают деформируемую несущую пленку 32, имеющую размер и форму, подходящие для нанесения и слоев 30, предназначенных для выкладки. На этапе 66 части деформируемой несущей пленки 32 при необходимости могут быть усилены. На этапе 68 при необходимости на деформируемую несущую пленку 32 может быть нанесена снимаемая пленка 56 (фиг. 12) для способствования удалению несущей пленки 32 со слоя 30 после выкладки. На этапе 70 при необходимости на деформируемую несущую пленку 32 может быть нанесен по меньшей мере один удвоитель 54 слоя (фиг. 12) или другие материалы.

На этапе 72 предварительно пропитанный слой 30 наносят на деформируемую несущую пленку 32 вручную или с использованием автоматизированного оборудования для укладки рядов 48 (фиг. 4) предварительно пропитанного материала бок о бок, возможно по существу впритык, на пленке 32 несущего элемента. Слой 30 выкладывают на несущую пленку 32 подобно перевернутому зеркальному отражению таким образом, что левая сторона и правая сторона слоя 30 перевернуты. При переворачивании слоя 30 на несущей пленке 32 указанный слой 30 будет иметь походящую ориентацию при переносе с несущей пленки 32 на инструмент 90 (см. фиг. 20). На этапе 74 материал слоя, включая любые удвоители и/или снимаемые пленки, прижимают к деформируемой несущей пленке 32. Это прижатие может быть выполнено механически проведением рукой (не показано) или с использованием вакуума с или без применения нагрева. На этапе 76 несущая пленка 32 деформирована по меньшей мере в одном направлении, тем самым деформировав слой 30 до необходимой формы и/или размеров, наилучшим образом подходящих для выкладки на инструмент 90, включая форму и топографию инструмента 90. На этапе 78 при размещении слоя 30 на несущей пленке 32 и установке между несущей пленкой 32 и инструментом 90, несущую пленку 32 используют для размещения и выкладки слоя 30 на инструмент 90 (см. фиг. 20). На этапе 80, после выкладки слоя 30 на инструмент 90, несущую пленку 32 удаляют путем сдирания ее с уложенного слоя 30. На этапе 82 несущая пленка 32 при желании может быть использована повторно или утилизирована. Этапы 68-80 могут быть выполнены повторно пока все из слоев 30 части выкладки не будут уложены.

На фиг. 20 схематически изображены этапы способа выкладки, показанного на фиг. 18, на которых криволинейная композитная конструкция, содержащая элемент 100 жесткости, показанный на фиг. 19 и имеющий по меньшей мере две полки и радиус кривизны R, выкладывают на инструмент 90. Инструмент 90 содержит две смежных, криволинейных поверхности 90а, 90b инструмента для формирования соответственно первой полки, содержащей криволинейное ребро 100а, и второй полки, содержащей криволинейный выступ 100b, элемента 100 жесткости показанного на фиг. 19. Согласно изображению под ссылочным номером 84 ряды 48 однонаправленного предварительно пропитанного материала уложены рядом на деформируемой несущей пленке 32 для формирования законченного слоя 30 с ориентацией волокон 90 градусов, показанного под ссылочным номером 86. Затем законченный слой 30 плотно укладывают на несущую пленку 32, после чего на этапе, указанном ссылочным номером 88, несущую пленку 32 растягивают и деформируют по радиусу как показано стрелками 87 для подгонки в целом к криволинейности поверхности 90а инструмента. Согласно изображению под ссылочным номером 89 слой 30 деформирован в веерообразную форму и размещен на криволинейную поверхность 90а инструмента с использованием несущей пленки 32 для формирования криволинейного ребра 100а элемента 100 жесткости. Несущая пленка 32 и внешний слой (не показан) затем могут быть удалены с частично сформированного слоя 30. Затем, после удаления несущей пленки 32, слой 30 формируют вниз по криволинейной поверхности 90b инструмента согласно ссылочному номеру 96 для образования криволинейного выступа 100b элемента 100 жесткости. Несмотря на то, что указанный в приведенном выше описании пример изображает использование несущей пленки 32 для формирования слоев вдоль изгибов в одной плоскости, несущая пленка 32 также может быть использована для формирования слоев на инструментах (не показаны), имеющих сложные криволинейные поверхности, выступы и т.д. Кроме того, несущая пленка 32 может быть использована для формирования выкладки слоев, имеющих более двух полок, используемых для изготовления конструкций, обладающих, например, «С»- или «Z»-образными формами поперечного сечения.

На фиг. 21 изображен слоистый несущий узел 34, содержащий прямой слой 30 с ориентацией ноль градусов, размещенный на и приклеенный к деформируемой несущей пленке 32. В отличие от рассмотренных в приведенном выше описании конфигураций, в которых слой 30 изготовлен путем направления отдельных узких полосок разрезанной ленты или жгутов с выкладкой на криволинейный инструмент (например, инструмент 90, показанный на фиг. 20), слой 30 с ориентацией ноль градусов, показанный на фиг. 21, может быть сформирован путем укладки одного прямого отрезка ленты 33, имеющего длину L и ширину W, который может быть достаточно широким для формирования ребра 100а и выступа 100b элемента 100 жесткости, показанного на фиг. 19. Несмотря на то, что изображенный элемент 100 жесткости имеет только две полки (ребро 100а и выступ 100b), элементы жесткости могут быть изготовлены имеющими более двух полок и другие формы поперечного сечения, включая, без ограничения, «С»-образную форму и «Z»-образную форму. Лента 33, используемая для формирования слоя 30, может содержать однонаправленную композитную предварительно пропитанную ленту, отрезанную от катушки или рулона ленты (не показаны), в которой однонаправленные усиливающие волокна 40 ориентированы в продольном направлении слоистого несущего узла 34.

Согласно фиг. 22 слой 30 с ориентацией ноль градусов может быть сформирован с использованием множества слоев 35, 37 прямой ленты, имеющей ширину W1, которая меньше, чем ширина W слоя 30, но больше, чем ширина типичного жгута (не показан). В некоторых примерах каждый слой 35, 37 может содержать один или более сегментов 35а, 35b, 37а, 37b лент, которые предпочтительно охватывают область 41, в которой слой 30 должен быть сформирован по криволинейной линии сгиба или оси 39 в течение последующего этапа формообразования. Кроме того, сегменты 35а, 35b, 37а, 37b могут быть сформированы последовательными операциями для устранения зоны перекрытия при создании свойства волокна, сдвигающегося на большие расстояния.

На фиг. 23 изображен криволинейный формообразующий инструмент 90, подобный инструменту 90, рассмотренному в приведенном выше описании ранее применительно к фиг. 20. Криволинейный формообразующий инструмент 90 содержит криволинейную основную часть 93, опертую на основание 90с инструмента. Криволинейный формообразующий инструмент 90 содержит первую криволинейную формирующую поверхность 90b, используемую для формирования первой полки конструкции, такой как выступ 100b элемента 100 жесткости, показанный на фиг. 19, и вторую криволинейную формирующую поверхность 90а для формирования второй полки конструкции, такой как ребро 100а элемента 100 жесткости. Фаска 95 или закругленный угол (не показан) может быть обеспеченна пересечении криволинейных поверхностей 90а, 90b инструмента для содействия сгибанию или загибанию по меньшей мере одного из слоев 30 с ориентацией ноль градусов в течение процесса формирования во избежание концентрации напряжений в сформированном слое.

На фиг. 24 показана слоистый несущий узел 34, имеющий по существу плоский слой 30 с ориентацией ноль градусов, который должен быть направлен на инструмент 90 с выкладкой. В этом примере слоистый несущий узел 34 был размещен по существу на плоском инструменте 103, который может быть использован для переноса слоистого несущего узла 34 к месту расположения инструмента 90 и который также может быть использован для содействия направлению слоя 30 с выкладкой на криволинейную поверхность 90b инструмента, как показано стрелками 109. Ссылочный номер 39 обозначает криволинейную ось или линию изгиба, имеющую радиус кривизны r, относительно которой слоистый несущий узел 34 будет загнут или согнут на этапе формирования, рассмотренного в приведенном ниже описании.

На фиг. 25 изображен слоистый несущий узел 34, направленный с выкладкой и подогнанная по форме первой криволинейной поверхности 90b инструмента 90, и выступающая часть 100b слоя 30 была прижата к криволинейной поверхности 90b инструмента при помощи подходящего зажимного приспособления 103а и зажимающего усилия, показанного ссылочным номером 105. При выступающей части 100b, прижатой к криволинейной поверхности 90b инструмента, оставшаяся часть 100а ребра слоя 30 формируется на вторую криволинейную поверхность 90а инструмента, как показано стрелкой 101. На этом втором этапе формирования часть 100а ребра проталкивается над линией 39 сгиба, создавая «L»-образную форму в несущей пленке 32 и части 100а ребра слоя, как показано на фиг. 25, тогда как выступающая часть 100b слоя 30 остается прижатой к первой криволинейной поверхности 90b инструмента. После этого второго этапа формирования слой 30 с ориентацией волокон ноль градусов полностью сформирован на криволинейную поверхность 90а инструмента, как показано на фиг. 26. Затем, как изображено на фиг. 27, несущая пленка 32 может быть удалена со слоя 30. В течение каждого из этапов формирования, рассмотренных в приведенном выше описании, несущая пленка 32 может быть растянута или иным образом деформирована для изменения ориентации волокон 40 (фиг. 21), поскольку ленту 33 сдвигают на криволинейные поверхности 90а, 90b инструмента.

Согласно приведенному выше описанию несущая пленка 32 функционирует для устойчивости слоя 30 при сдвиге его к месту на инструменте 90 и может быть деформирована, например путем растягивания в течение процесса формирования, для содействия управлению ориентацией волокон 40 (фиг. 21) в ленте 33 так, чтобы они деформировались необходимым образом и принимали необходимую ориентацию, которая приводит в результате к образованию элемента 100 жесткости, демонстрирующего необходимые рабочие характеристики.

При выкладке слоя 30 на несущую пленку 32 по меньшей мере одна кромка слоя 30 может быть подрезана для получения необходимого контура кромки на законченной части. Например, согласно фиг. 28 слой 30 с ориентацией ноль градусов, сформированный из однонаправленной предварительно пропитанной ленты, содержит часть 100а ребра и выступающую часть 100b. Внешняя кромка части 100а ребра может быть подрезана, например путем отрезания, для формирования контурной кромки 107 до размещения слоя 30 на несущей пленке 32. После формирования слоя 30 по контурному инструменту 90, показанному на фиг. 23-27, готовый элемент 100 жесткости содержит ребро 100а, имеющее контурную кромку 107, как показано на фиг. 28 и 29. В других конфигурациях контурная кромка 107 может быть сформирована посредством подрезания слоя 30 и несущей пленки 32 после размещения слоя 30 на несущей пленке 32.

На фиг. 30 изображены все этапы способа изготовления композитной конструкции, такой как элемент 100 жесткости, показанный на фиг. 19 и 29, которая имеет сложные кривые или контуры. В блоке 111 на этапе 113 выполняют выкладку слоя 30 путем обеспечения отрезка однонаправленной предварительно пропитанной ленты, на этапе 115 при необходимости выполняют оконтуривание кромок ленты и затем на этапе 117 наносят и плотно прижимают ленту на несущей пленке 32. На этапе 119 формируют несущую пленку 32 и первую полку или выступающую часть 100b слоя 30 на первую криволинейную поверхность 90b инструмента, как было раскрыто в приведенном выше описании в отношении фиг. 25 и 26. Затем на этапе 121 формируют несущую пленку 32 и вторую полку или ребро 100а слоя 30 предварительно пропитанной ленты на вторую криволинейную поверхность 90а инструмента (см. фиг. 26 и 27). Этот второй этап процесса формирования может быть выполнен посредством загиба или сгибания второй полки или ребра 100а слоя 30 ленты относительно линии 39 изгиба (фиг. 25) при одновременной деформации несущей пленки 32, например растягиванием, управления углами волокон в течение процесс формирования. После этапа 121 несущая пленка 32 может быть удалена со сформированного предварительно пропитанного материала на этапе 123. Наконец на этапе 125 сформированный предварительно пропитанный материал может быть отвержден.

Согласно фиг. 31 и 32 конфигурации настоящего изобретения могут быть использованы в контексте способа 102 изготовления и обслуживания воздушного летательного аппарата, показанного на фиг. 31, и воздушного летательного аппарата 104, как показано на фиг. 32. В течение предпроизводственного этапа типовой способ 102 может содержать разработку технического задания и проектного решения 106 воздушного летательного аппарата 104 и материальное снабжение 108. В течение производства происходит изготовление 110 компонентов и подузлов и интеграция 112 систем воздушного летательного аппарата 104. В течение этапа 110 раскрытый способ и устройство могут быть использованы для изготовления композитных частей, таких как секции каркаса фюзеляжа и элементы жесткости, которые затем на этапе 112 подлежат сборке. В дальнейшем воздушный летательный аппарат 104 может быть подвержен сертификации и поставке 118 для ввода его в эксплуатацию 116. При эксплуатировании клиентом для воздушного летательного аппарата 104 предусмотрен график регулярного технического обеспечения и обслуживания 118 (который также может содержать модификацию, реконфигурацию, восстановление и т.п.).

Каждый из процессов типового способа 102 может быть осуществлен или выполнен системотехническим предприятием, третьей стороной и/или оператором (например, потребителем). В контексте данного описания системотехническое предприятие может охватывать, без ограничения, любое число производителей авиационной техники и субподрядчиков крупной системы; третья сторона может охватывать, без ограничения, любое число оптовых фирм, субподрядчиков и поставщиков; и оператор может представлять собой, без ограничения, авиалинии, лизинговую компанию, военную организацию, обслуживающую организацию и т.п.

Согласно фиг. 32 воздушный летательный аппарат 104, произведенный типовым способом 102, может содержать корпус 120 с множеством систем 122 и внутренним пространством 124. Раскрытый способ и устройство могут быть использованы для изготовления секции каркаса и элементов жесткости, которые являются частью корпуса 120. Примеры высокоуровневых систем 122 могут содержат по меньшей мере одну из двигательной установки 126, электрической системы 128, гидравлической системы 130 и системы 132 искусственного климата. Также может содержаться любое число других систем. Несмотря на то, что представлен пример для использования в авиакосмической отрасли, принципы настоящего изобретения могут быть применены к другим отраслям промышленности, таким как автомобильная промышленность.

Устройства, изложенные в настоящем описании, могут быть использованы в течение любой по меньшей мере одной из стадий способа 102 изготовления и обслуживания. Например, компоненты или подузлы, соответствующие процессу 110 изготовления, могут быть изготовлены или произведены подобно компонентам или подузлам, созданным в течение эксплуатации воздушного летательного аппарата 104. Кроме того, по меньшей мере одна из конфигураций устройства может быть использована в течение стадий 110 и 112 производства, например, по существу ускоряя сборку или снижая стоимость воздушного летательного аппарата 104. Подобным образом по меньшей мере одна из конфигураций устройства может быть использована при эксплуатации воздушного летательного аппарата 104, например и без ограничения в течение обслуживания и эксплуатации 118.

Несмотря на то, что конфигурации настоящего изобретения были описаны относительно определенных типовых конфигураций, нужно понимать, что конкретные конфигурации приведены для пояснения, а не ограничения, поскольку специалисты в данной области техники смогут придумать другие варианты реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| СЛОИСТЫЙ КОМПОЗИТНЫЙ РАДИУСНЫЙ ЗАПОЛНИТЕЛЬ С ЭЛЕМЕНТОМ ЗАПОЛНИТЕЛЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2014 |

|

RU2664524C9 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ИЗДЕЛИЯ | 2015 |

|

RU2697451C2 |

| СОЕДИНЕНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2708209C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ КОМПОЗИЦИОННЫХ ПАНЕЛЕЙ | 2018 |

|

RU2681814C1 |

| Опорная стержневая конструкция из композитных материалов и способ её изготовления | 2016 |

|

RU2632011C2 |

| Композитный демпфирующий элемент и способ его изготовления | 2018 |

|

RU2717270C2 |

| ИНТЕГРАЛЬНАЯ КОМПОЗИТНАЯ ВЕРХНЯЯ ПАНЕЛЬ КЕССОНА КРЫЛА САМОЛЕТА | 2024 |

|

RU2839494C1 |

Изобретение относится к способу изготовления криволинейной композитной конструкции и к способу изготовления композитного элемента жесткости. Обеспечен способ изготовления композитного элемента жесткости, имеющего криволинейное ребро и по меньшей мере один криволинейный выступ. Согласно способу обеспечивают отрезок композитной предварительно пропитанной ленты, имеющей однонаправленные усиливающие волокна с ориентацией волокон по существу ноль градусов по отношению к продольной оси ленты. Приклеивают ленту к пленке. Формируют перекрывающиеся сегменты ленты на несущем элементе путем последовательного формирования смещенных сегментов ленты на несущем элементе. Формируют первую полку конструкции путем формирования пленки и первой части ширины ленты по первой криволинейной поверхности формообразующего инструмента. Формируют вторую полку конструкции путем формирования пленки и второй части ширины ленты на второй криволинейной поверхности формообразующего инструмента. Удаляют пленку со сформированной ленты. Отверждают сформированную ленту. Изобретение обеспечивает повышение физико-механических свойств получаемых изделий. 2 н. и 12 з.п. ф-лы, 32 ил.

1. Способ изготовления криволинейной композитной конструкции, имеющей по меньшей мере две криволинейные полки, включающий:

обеспечение отрезка композитной предварительно пропитанной ленты, имеющей однонаправленные усиливающие волокна с ориентацией волокон по существу ноль градусов по отношению к продольной оси ленты;

приклеивание ленты к пленке;

формирование перекрывающихся сегментов ленты на несущем элементе путем последовательного формирования смещенных сегментов ленты на несущем элементе;

формирование первой полки конструкции путем формирования пленки и первой части ширины ленты по первой криволинейной поверхности формообразующего инструмента;

формирование второй полки конструкции путем формирования пленки и второй части ширины ленты на второй криволинейной поверхности формообразующего инструмента;

удаление пленки со сформированной ленты и

отверждение сформированной ленты.

2. Способ по п.1, в котором формирование второй полки выполняют путем прижатия пленки и сдвигания второй части ширины ленты относительно криволинейной линии сгиба на вторую криволинейную поверхность инструмента.

3. Способ по п.1, в котором формирование пленки на второй криволинейной поверхности инструмента включает деформирование пленки.

4. Способ по п.1, дополнительно включающий:

оконтуривание по меньшей мере одной кромки ленты вдоль ее длины.

5. Способ по п.4, в котором оконтуривание кромки ленты выполняют путем резки ленты вдоль кромки.

6. Способ изготовления композитного элемента жесткости, имеющего криволинейное ребро и по меньшей мере один криволинейный выступ, включающий:

размещение по существу прямого отрезка однонаправленной предварительно пропитанной ленты на несущем элементе, причем указанное размещение включает формирование перекрывающихся сегментов ленты на несущем элементе путем последовательного формирования смещенных сегментов ленты на несущем элементе;

формирование по меньшей мере одного криволинейного выступа путем использования несущего элемента для направления первой части ленты с ее выкладкой на первую криволинейную поверхность инструмента; и

формирование криволинейного ребра путем использования несущего элемента для формирования второй части ленты на вторую криволинейную поверхность инструмента.

7. Способ по п.6, в котором формирование криволинейного ребра содержит деформацию несущего элемента при формировании второй части ленты на вторую криволинейную поверхность инструмента.

8. Способ по п.6, в котором:

направление первой части ленты включает направление первой части ширины ленты, и

формирование второй части ленты содержит формирование второй части ширины ленты.

9. Способ по п.6, в котором для формирования по меньшей мере одного криволинейного выступа и криволинейного ребра используют одну ширину ленты.

10. Способ по п.6, в котором формирование криволинейного ребра содержит сдвиг части ширины ленты относительно криволинейной линии сгиба на вторую поверхность инструмента.

11. Способ по п.6, дополнительно включающий:

удаление несущего элемента с ленты после формирования криволинейного ребра и по меньшей мере одного криволинейного выступа; и

отверждение ленты.

12. Способ по п.6, дополнительно включающий:

прижатие по меньшей мере одного криволинейного выступа к первой криволинейной поверхности инструмента, и причем

формирование криволинейного ребра выполняют при прижатии по меньшей мере одного криволинейного выступа к первой поверхности инструмента.

13. Способ по п.6, в котором размещение ленты на несущем элементе содержит перекрывание сегментов.

14. Способ по п.12, дополнительно включающий:

оконтуривание кромки ленты вдоль ее длины до формирования по меньшей мере одного криволинейного выступа и криволинейного ребра.

| US 2010136293 A1, 03.06.2010 | |||

| WO 2009020971 A2, 12.02.2009 | |||

| US 4961700 A, 09.10.1990 | |||

| СПОСОБ ФОРМОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИТОВ С СИНУСОИДАЛЬНЫМИ ГОФРАМИ | 1991 |

|

SU1805605A1 |

Авторы

Даты

2017-09-20—Публикация

2013-11-20—Подача