Изобретение относится к получению конструкций демпфирующих элементов из полимерных композитных материалов, предназначенных для защиты техники и людей от разного рода однократных ударных воздействий высокой интенсивности, и может быть использовано в транспортных средствах, в индивидуальных средствах защиты, в различных взрывозащитных устройствах, в емкостях (таре) для транспортирования особо опасных грузов и в дорожных ограждениях.

Широко известны способы применения в качестве демпфирующих прослоек различных легких пористых материалов на основе вспененных полимеров в частности пенополиуретанов (например, патент №RU 98120340 А, МПК F41H 1/02 опубликован 27.08.2000 г.).

Недостатком подобных материалов является низкий уровень энергопоглощения.

Наиболее близким техническим решением, которое может быть принято в качестве прототипа, является трехслойная корпусная конструкция (патент №RU 2211147 С1, МПК В32В 3/12; В32В 5/14; В32В 5/18; В32В 7/02; В32В 7/04; В32В 15/04; В32В 15/08; В32В 17/06, опубликован 27.08.2003 г.), состоящая из двух несущих слоев, между которыми расположены металлические и стеклопластиковые гофровые элементы, заполненные пористым заполнителем. Однако, данная конструкция предназначена для восприятия силовых нагрузок и не используется для защиты объекта от ударного воздействия высокой интенсивности. К недостаткам этой конструкции следует отнести низкую технологичность изготовления, связанную со склейкой каждой вершины гофра с несущими слоями, а также с возможностью изготовления гофр только прямолинейной формы и только определенного типоразмера.

Известен способ изготовления полимерных композитных оболочек, выбранный в качестве прототипа, методом косослойной продольно-поперечной намотки (КППН) армирующего материала на оправку, при котором в продольном направлении нити уложены зигзагом, а вершины каждой петли зигзага зафиксированы поперечным армирующим материалом, образуя комплексную ленту, в которой длина замкнутой петли равна удвоенной ширине ленты, укладываемой на ровную поверхность оправки с прямолинейной образующей без формообразующего слоя (Андреев Г.Я., Шершуков Г.Е., Шевченко В.Я., Дардык Я.И. "Изготовление стеклопластиковых труб", Харьков: Издательство ХГУ, 1964 г., 62 с.).

Недостатком известного способа является ограниченность его применения для намотки сложнопрофильных гофрированных тонкостенных оболочек типа «волна» из-за неплотного (зависающего) охвата продольными нитями всего контура выступающих ребер и, соответственно, невозможность достижения необходимой монолитности композитного материала и высоты профиля гофрированной оболочки.

Задачей предлагаемых изобретений является обеспечение эффективной защиты техники и людей от различного рода однократных ударных воздействий высокой интенсивности за счет повышения удельной энергоемкости (на единицу массы) новых конструктивных элементов по сравнению с традиционными демпфирующими материалами (например, пенополиуретанами).

Для достижения поставленной цели предлагается слоистый композитный демпфирующий элемент, содержащий гофрированную тонкостенную оболочку, впадины которой с одной из сторон (или с обеих) заполнены вспененным полимером низкой плотности (например, пенополиуретаном с плотностью порядка 0,1 г/см3) и способ изготовления гофрированной оболочки методом непрерывной намотки комплексной ленты, составленной из высокопрочных продольных и поперечных нитей (жгутов), на оправку со специальным формообразующим слоем-подложкой.

Отличительными признаками конструкции нового демпфирующего элемента являются выполнение композитной гофрированной оболочки переплетением продольных и поперечных нитей (жгутов), пропитанных полимерным связующим, и образующих вертикально ориентированный по отношению к развернутой плоскости оболочки профиль заданной высоты и толщины и заполнение впадин между ребрами с одной или двух сторон вспененным полимерным материалом. На внешнюю (или внутреннюю, или на обе) поверхности может быть нанесен слой пластика или иного материала, выполняющий роль конструкционного или бронезащитного материала.

Отличительными признаками способа намотки являются:

- применение специального ребристого формообразующего слоя-подложки из антиадгезионного эластичного материала, направление ребер которого ориентировано по винтовой замкнутой линии вокруг оправки с шагом, равным шагу ребер, а расположение контурной поверхности эквидистантно наружному контуру гофрированной оболочки для обеспечения ее толщины;

- намотка гофрированной оболочки комплексной лентой, состоящей из армирующих нитей (жгутов) поперечного (кольцевого) направления и нитей продольного (осевого) направления в виде замкнутых зигзагообразных петель вокруг поперечных нитей таким образом, что последние укладываются в основание профиля, а петли укладываются по высоте профиля, формируя его боковые стенки, полку и основание, причем, длина замкнутой петли равна удвоенной суммарной длине контура ребра для обеспечения его полного охвата, а ширина комплексной ленты равна шагу ребер формообразующего слоя-подложки (или шагу винтовой линии).

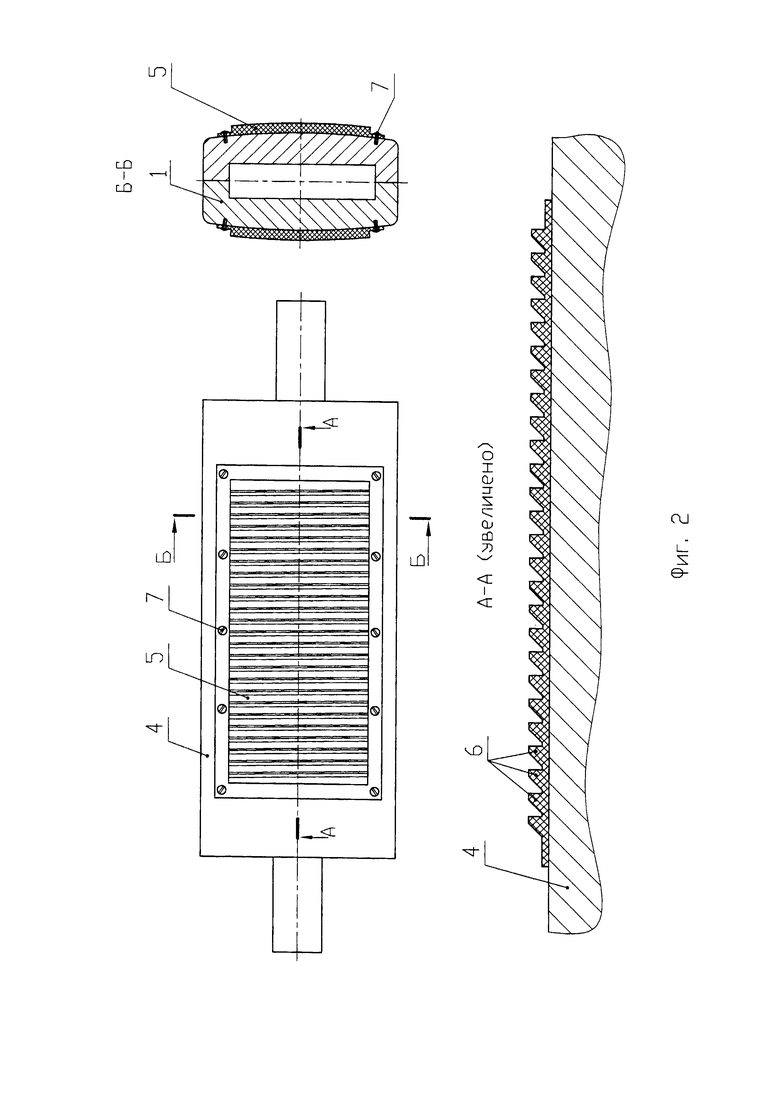

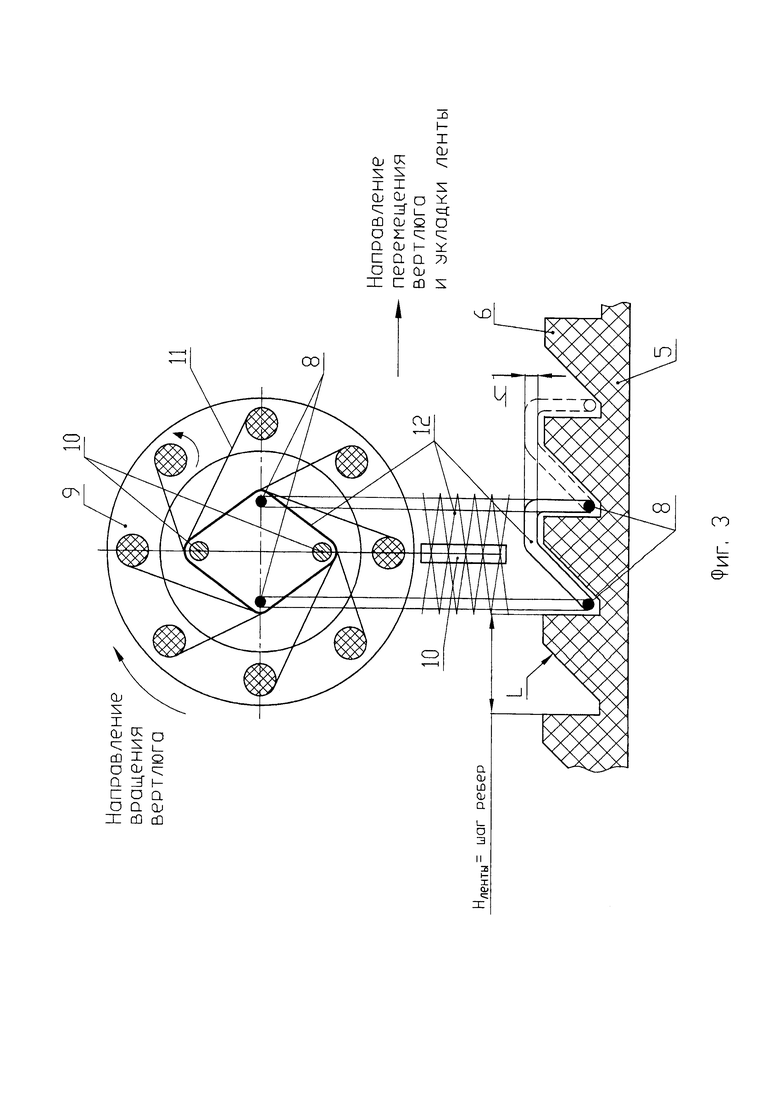

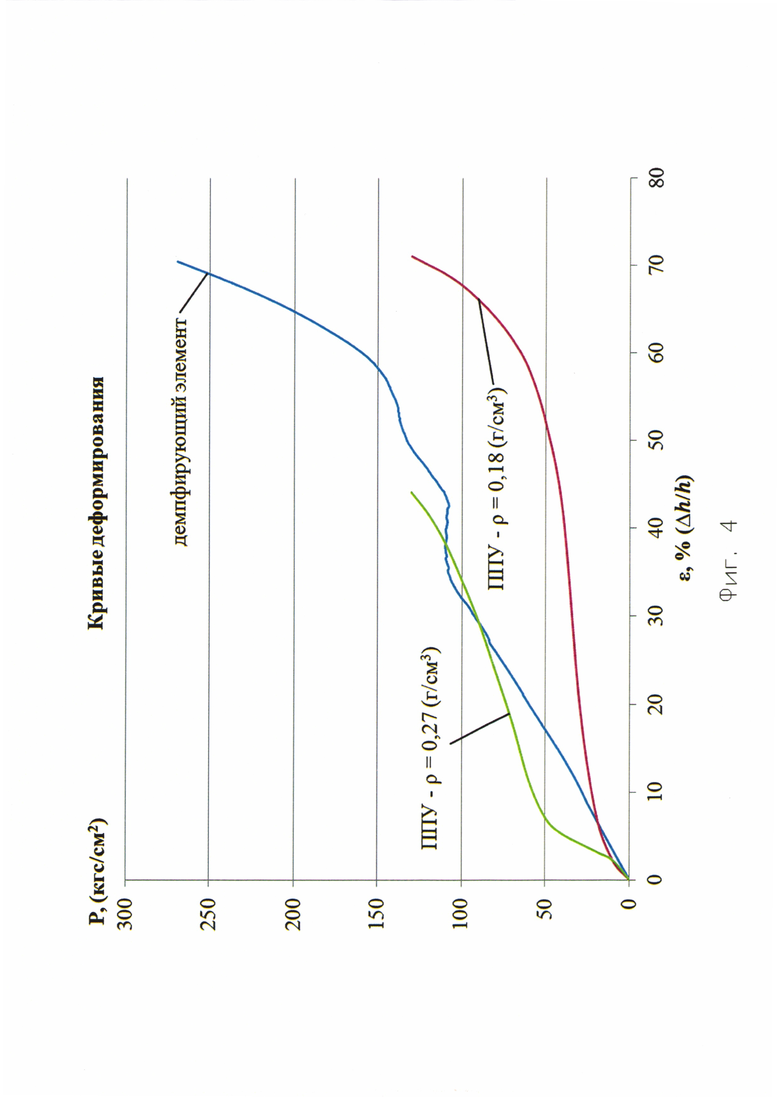

Сущность изобретения поясняется чертежами, где: на фиг. 1 представлена конструкция композитного демпфирующего элемента; на фиг. 2 - специальная оправка с формообразующим слоем-подложкой; на фиг. 3 - схема способа намотки комплексной лентой; на фиг. 4 - графики зависимости «давление-деформация» для пенополиуретана различной плотности и демпфирующего элемента.

Композитный демпфирующий элемент содержит тонкостенную гофрированную оболочку (1), впадины которой с одной (а) или с обеих (б) сторон заполнены вспененным полимерным материалом (2), и конструкционный композитный слой пластика (3).

Для изготовления композитного демпфирующего элемента на металлическую оправку (4) в виде тела вращения или иной выпуклой криволинейной формы устанавливают специальный формообразующий слой-подложку (5) из эластичного антиадгезионного материала, имеющий гофрированный профиль, ребра (6) которого ориентированы в направлении вращения оправки по винтовой линии, шаг которой равен шагу самих ребер формообразующего слоя и закрепляют болтами (7).

На нитетракте намоточного станка формируют комплексную ленту, состоящую из жгутов или нитей поперечной (кольцевой) ориентации (8) в направлении вращения оправки и наматываемых вокруг них с помощью вертлюга (9), и специального приспособления с направляющими стержнями (10), нитей продольной (осевой) ориентации (11) в виде замкнутых ромбообразных петель (12). При этом развернутая длина образуемых на направляющих стержнях петель в два раза больше длины выступающего контура L отдельного ребра, а ширина ленты Н равна шагу между ребрами или шагу винтовой линии, по которой ориентированы ребра (6).

При вращении оправки (4) во впадины между соседними ребрами (6) формообразующего слоя-подложки (5) укладываются пропитанные на нитетракте станка полимерным связующим кольцевые нити или жгуты (8), формируя поперечную (кольцевую) составляющую основания волнообразного профиля. Одновременно с этим при вращении вертлюга (9) на стержнях (10) образуются в виде зигзагов ромбообразные петли (12) из продольных нитей (11) и укладываются вдоль оси оправки на выступающее ребро (6), плотно огибая его и образуя боковые стенки, полку и продольную (осевую) составляющую основания гофрированного профиля. Благодаря тому, что ребра и впадины между ними имеют винтовую ориентацию в направлении вращения оправки, процесс укладки комплексной ленты осуществляется непрерывно по всей ширине формообразующего слоя от первого ребра к последнему ребру, что является необходимым требованием для метода непрерывной намотки длинномерным материалом. При этом заданная толщина h и, соответственно, плотность гофрированного профиля демпфирующего элемента определяются количеством продольно уложенных нитей (11), которое зависит от согласованных между собою скоростей вращения оправки (4) и вертлюга (9).

Для получения монолитного композита по всему контуру ребра, сформированному из непропитанных (сухих) продольных нитей с вертлюга, производят их дополнительную подпитку полимерным связующим.

После намотки гофрированной заготовки производят заполнение, например, методом напыления, впадин между ребрами легким вспенивающимся полимерным материалом, например, пенополиуретаном, обладающим хорошей адгезионной способностью к намотанному полуфабрикату, и далее - термическую обработку заготовки до полного отверждения всех компонентов и последующую механическую обработку поверхности демпфирующего элемента до необходимых размеров. Затем производят свободное удаление с внутренней стороны гофрированной оболочки формообразующего слоя-подложки, выполненного из антиадгезионного по отношению к полимерным связующим материалам.

Для придания интегральной целостности и обеспечения взаимодействия композитного демпфирующего элемента со смежными конструкциями на него устанавливают с одной или с двух сторон конструкционный слой (или несколько слоев) полимерного пластика (3).

Функционирование предлагаемого демпфирующего элемента заключается в следующем: при действии на внешнюю поверхность демпфирующего элемента первоначально происходит упругое деформирование гофрированной оболочки, заполненной вспененным полимером, на второй стадии происходит разрушение гофрированной оболочки, которая характеризуется квазитекучим поведением материала демпфирующего элемента. На третьем этапе происходит уплотнение («пересжатие») структуры демпфирующего элемента, все имеющиеся поры и свободные промежутки схлопываются, и элементы начинают вести себя как сплошное твердое тело с относительно большим модулем упругости.

Эффективность демпфирующих характеристик элемента можно оценить величиной площади под кривой «нагрузка-деформация» на I и II-й стадиях деформирования, которая характеризует необратимо рассеяную энергию.

На фиг. 4 приведены графики зависимости «давление - деформация» для пенополиуретанов двух различных плотностей (0,18 г/см3 и 0,27 г/см3) и демпфирующего элемента с общей толщиной 8,5 мм, состоящего из стеклопластиковой гофрированной оболочки толщиной ~0,5 мм, впадины которой с одной стороны заполнены пенополиуретаном плотностью 0,1 г/см3. Как видно из графиков, площадь под кривой «давление - деформация» на первых двух стадиях деформирования демпфирующего элемента гораздо больше, чем у рассмотренных пенополиуретанов, и гораздо больше (более чем в 2 раза), чем у полиуретана с плотностью, соответствующей плотности структуры пакета демпфирующего элемента. Таким образом, удельные (на единицу массы) демпфирующие характеристики демпфирующего элемента более чем в 2 раза превосходят удельные демпфирующие характеристики пенополиуретана.

Предлагаемый композитный демпфирующий элемент позволяет обеспечить:

- снижение уровня контузионной травмы в индивидуальных средствах защиты (бронежилетах, касках, специальной обуви саперов, противоударных жилетах и т.д.);

- снижение уровня ударных перегрузок в аварийных ситуациях на транспорте, при использовании в бамперах, буферах, дорожных отбойниках, опорах сидений и кресел в транспортных средствах;

- увеличение уровня стойкости различных взрывных камер за счет увеличения уровня диссипации энергии на внутреннем демпферном устройстве;

- повышение уровня стойкости космических аппаратов к воздействию метеоритов;

- повышение уровня стойкости различных бронезащитных преград и сооружений, бронированной техники к стрелковому, осколочному и фугасному воздействию;

- повышение уровня стойкости техники к ударному воздействию твердых частиц и тел (града, птиц, оторвавшихся лопаток компрессора, крупных частиц грунта, обрывков разрушившихся колес и т.д.);

- повышение уровня защищенности специальной тары и емкостей для перевозки особо опасных грузов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБОРНОГО КОНИЧЕСКОГО ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И ПРИБОРНЫЙ КОНИЧЕСКИЙ ОТСЕК ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2014 |

|

RU2584731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2492048C1 |

| СЕТЧАТАЯ ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2384460C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| Несущая сетчатая оболочка из композиционных материалов с металлической обшивкой и способ её изготовления | 2020 |

|

RU2765630C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099194C1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2084343C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ ПОЛА ПЛАНЕРА САМОЛЕТА СЕТЧАТОЙ СТРУКТУРЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412053C1 |

Изобретение относится к защитным демпфирующим конструкциям из полимерных композитных материалов и способам их изготовления и может быть использовано в транспортных средствах, в индивидуальных средствах защиты, в различных взрывозащитных устройствах, в емкостях для транспортирования особо опасных грузов и в дорожных ограждениях. Конструкция демпфирующего элемента состоит из тонкостенной гофрированной оболочки, выполненной из стеклянных или органических волокон, впадины которой с одной или с обеих из сторон заполнены вспененным полимером низкой плотности. Согласно способу изготовления предварительно на оправку в виде тела вращения или иной выпуклой формы укладывают специальный формообразующий слой-подложку из антиадгезионного материала, имеющий аналогичный гофрированный профиль, и по ребрам профиля наматывают комплексную ленту, сформированную из армирующих нитей поперечного (кольцевого) направления, укладываемых во впадины профиля, и нитей продольного (осевого) направления в виде замкнутых зигзагообразных петель вокруг поперечных нитей, укладываемых на выступающие ребра профиля. При этом с помощью специального приспособления формируется длина замкнутых петель, обеспечивающая плотный охват продольными нитями всего контура ребер и получение монолитного композитного материала. Далее производят заполнение впадин между ребрами вспенивающимся полимерным материалом - пенополиуретаном с внешней стороны гофрированной оболочки и, после извлечения формообразующего слоя-подложки, с внутренней стороны. Изобретение обеспечивает повышение удельных демпфирующих характеристик более чем в 2 раза по сравнению с существующими конструкциями демпфирующих конструкций на основе пенополиуретановых заполнителей. 2 н.п. ф-лы, 4 ил.

1. Способ изготовления композитного демпфирующего элемента в виде тонкостенной гофрированной замкнутой оболочки намоткой на оправку с ребристым формообразующим слоем-подложкой гофрированного профиля комплексной ленты, состоящей из армирующих нитей поперечного кольцевого направления и нитей продольного осевого направления в виде замкнутых петель вокруг поперечных нитей таким образом, что последние укладываются только в основание профиля, а петли укладываются по высоте профиля, формируя его боковые стенки, полку и основание, причем длина замкнутой петли равна удвоенной суммарной длине контура ребра для обеспечения его полного охвата, а ширина комплексной ленты равна шагу ребер формообразующего слоя-подложки или шагу винтовой линии, при этом слой-подложка выполнен из антиадгезионного эластичного материала, направление ребер которого ориентировано по винтовой замкнутой линии вокруг оправки с шагом, равным шагу ребер, а расположение контурной поверхности эквидистантно наружному контуру гофрированной оболочки для обеспечения ее толщины, при этом впадины между ребрами гофрированной оболочки с одной или с обеих сторон заполнены вспененным или пористым полимером низкой плотности.

2. Композитный демпфирующий элемент, выполненный способом по п. 1, в котором верхняя часть контура каждого ребра сформирована армирующими нитями только продольного направления, а общее основание каждых двух смежных ребер сформировано армирующими нитями продольного и поперечного направлений, образующими общую монолитную связку между ребрами демпфирующего элемента.

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2287106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2014 |

|

RU2604221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2011 |

|

RU2463166C1 |

| US 5476189 A, 19.12.1995. | |||

Авторы

Даты

2020-03-19—Публикация

2018-07-10—Подача