Изобретение относится к цветной металлургии, в частности к способам изготовления стандартных образцов состава лигатур на основе алюминия с аттестованным содержанием одного или нескольких легирующих химических элементов.

Возрастающая конкуренция среди производителей алюминиевых сплавов, особенно сплавов для изделий авиационного назначения, привела к заметному ужесточению требований, предъявляемых потребителями к качеству этих сплавов. Для поддержания конкурентоспособности наряду с наличием современного технологического оборудования и квалифицированного персонала необходим контроль качества сырья и продукции, осуществляемый аналитическими и испытательными лабораториями предприятий и испытательных центров. Измерение массовой концентрации элементов в сплавах проводится согласно методикам измерений, основанных на различных физико-химических и спектральных методах анализа с применением стандартных образцов соответствующих материалов.

Стандартные образцы играют ключевую роль в обеспечении единства и сопоставимости измерений. Они гарантируют точность результатов измерений и включены в процесс контроля качества продукции. В работе аналитических лабораторий их используют для поверки и градуировки оборудования, разработки и аттестации методик анализа, контроля качества результатов анализа, установления прослеживаемости измерений, при подтверждении технической компетентности лаборатории. Помимо этого, в деятельности промышленных организаций стандартные образцы являются одной из составляющих доказательной базы при решении спорных вопросов соответствия продукции заявленным характеристикам.

Материал стандартного образца для определения химического состава должен быть весьма однороден, чтобы погрешность от его неоднородности не превышала значений, допускаемых ГОСТ или другими нормативными документами, а отношение этих погрешностей соответствовало установленным требованиям.

Для легирования и модифицирования слитков из алюминиевых сплавов в качестве сырья широко применяются двойные или многокомпонентные лигатуры. Легирование предназначено для введения тугоплавких компонентов в расплав и обеспечения химического состава сплава, а за счет использования модифицирования достигается улучшение качества структуры слитков. При этом химический состав и структура лигатур оказывает существенное наследственное влияние на структуру и свойства слитков и полученных их них изделий. В большинстве алюминиевых лигатур легирующий компонент находится в виде кристаллов интерметаллических соединений. Учитывая характер распределения компонента в лигатурных материалах и скорость растворения его в расплаве алюминия, достаточно сложно получить заданное и гомогенное содержание легирующего компонента во всем объеме. Получение стандартных образцов лигатур известными способами не гарантирует их однородность, удовлетворяющую допустимым значениям методик измерений.

Известен способ приготовления стандартных образцов, включающий плавление всей массы пробы, получение литой заготовки, удаление поверхностного слоя и обработку оставшегося материала давлением с интегральным показателем деформации 3,0-4,2 (а.с. СССР №1596899, публ. 30.11.1991).

Недостатком прототипа является ограниченность области его использования, т.к. способ предназначен только для определения содержания водорода.

Известен способ изготовления калибровочных образцов для определения химического состава алюминиевых и магниевых сплавов, например, рентгенофлуоресцентным методом, включающий составление шихты и ее расплавление под слоем флюса с последующей кристаллизацией расплава. В известном способе с целью ускорения и упрощения процесса в качестве исходных компонентов шихты используют материалы известного химического состава, расплавление шихты ведут при скорости нагрева 80-100 град/мин до температуры, в 1,3-1,4 раза превышающей температуру плавления сплава, а кристаллизацию проводят со скоростью 10-11 тыс.град/мин (а.с. СССР №1006968, публ. 23.03.1981).

Известный способ предназначен для изготовления калибровочных образцов из промышленных алюминиевых и магниевых сплавов и не учитывает особенности получения лигатур на основе алюминия.

Известен способ изготовления стандартных образцов алюминиевых сплавов, включающий получение расплава лигатуры, его кристаллизацию, введение полученной лигатуры в расплав алюминия и отливку слитков, в котором с целью повышения однородности химического состава получают лигатуру состава Al-Na ультразвуковой обработкой расплава алюминия и замешиванием натрия в зону развитой кавитации, кристаллизацию лигатуры осуществляют со скоростью 1-2 град/с, а отливку слитка производят методом непрерывного литья со скоростью охлаждения 10-20 град/с с одновременной ультразвуковой обработкой жидкой ванны слитка в режиме развитой кавитации с интенсивностью более 10 Вт/см2 (Патент РФ №2005801, публ. 15.01.1994) - прототип.

Недостатками прототипа являются необходимость наличия специализированного оборудования и отдельного помещения для отливки, а также вредное воздействие ультразвука на организм человека. Кроме того, способ возможно применять только для изготовления стандартных образцов сплавов алюминия со щелочными или щелочноземельными металлами, т.е. способ не оптимизирован для изготовления образцов из лигатур на основе алюминия, содержащих тугоплавкие или переходные металлы.

Задачей, на решение которой направлено изобретение, является разработка эффективного способа, позволяющего получить на стандартном промышленном оборудовании аттестованные образцы лигатур на основе алюминия для определения химического состава.

Техническим результатом, достигаемым при осуществлении изобретения, является повышение однородности химического состава материала стандартных образцов лигатур на основе алюминия.

Указанный технический результат достигается тем, что в способе изготовления стандартных образцов лигатур на основе алюминия для определения химического состава, включающем приготовление шихты, получение расплава, изготовление слитков с целевым содержанием аттестуемого элемента, термическую и механическую обработку, деформацию, изготовление образцов механическим способом и аттестацию контролируемых элементов, согласно изобретению изготовление слитка осуществляют двукратным переплавом, при этом развес слитков при первом переплаве составляет 0,02÷0,10 развеса слитков второго переплава, после первого переплава осуществляют определение аттестуемого элемента в каждом слитке, а шихту для второго переплава готовят из слитков первого переплава с фактическим содержанием аттестуемого элемента, удовлетворяющего следующему соотношению:

Сфакт=0,95÷1,05Сцел,

где Сфакт - фактическое содержание аттестуемого элемента в слитке после первого переплава, масс. %;

Сцел - целевое содержание аттестуемого элемента в стандартном образце, масс. %,

причем деформацию слитка осуществляют посредством прессования в контейнере с коэффициентом вытяжки 10-25. После второго переплава слитки подвергают термической обработке по следующему режиму: нагрев до температуры 500÷640°C, выдержка 4-36 часов, охлаждение на воздухе.

Способ реализуется следующим образом.

Для изготовления стандартных образцов лигатур осуществляют их выплавку с заданным целевым значением содержания легирующего элемента, как правило, с минимальным, средним и максимальным значением допустимого интервала. Выплавку производят посредством двух переплавов. При первом переплаве расплавляют шихту и под слоем флюса вводят и смешивают легирующие элементы, отбирают экспресс-пробы для определения химического состава, доводят расплав до требуемой температуры разливки, выдерживают заданное время и разливают в изложницу, объем которой, а соответственно и масса получаемого слитка первого переплава составляет 0,02÷0,10 от массы слитка второго переплава. Первый переплав с получением слитка указанной массы приводит к уменьшению размеров первичных интерметаллидов и равномерному их распределению в объеме слитка, что достигается благодаря повышенной скорости охлаждения расплава при кристаллизации малогабаритного слитка, препятствующей росту первичных интерметаллидов и вытягиванию их в игольчатую форму. После разливки и охлаждения от каждого слитка первого переплава отбирают пробы для определения химического состава. Проведя оценку результатов контроля, слитки сортируют по фактическому содержанию аттестуемого элемента, для которого устанавливают следующее соотношение:

Сфакт=0,95÷1,05Сцел,

где Сфакт - фактическое содержание аттестуемого элемента в слитке после первого переплава, масс. %;

Сцел - целевое содержание аттестуемого элемента в стандартном образце, масс. %.

Указанное соотношение аттестуемого элемента при сортировке слитков первого переплава способствует усреднению химического состава, которое позволяет получить фактическое значение аттестуемого элемента после второго переплава, максимально приближенное к целевому значению.

Слитки, в которых фактическое содержание аттестуемого элемента находится за пределами указанного соотношения, во второй переплав не вовлекают, а используют для первого переплава при изготовлении стандартных образцов другого содержания аттестуемого элемента. Выплавку слитка в процессе второго переплава ведут под слоем флюса аналогичным способом. Разливку расплава производят в изложницу с получением слитка массой, составляющей 10÷50 от массы слитка первого переплава. С целью выравнивания химической микронеоднородности зерен полученный слиток подвергают высокотемпературному отжигу при температуре 500÷640°С с выдержкой от 4 до 36 часов, который позволяет растворить фазы с низкоплавкой эвтектикой и уменьшить размер интерметаллидов, трансформируя их игольчатую форму в глобулярную, что способствует также увеличению технологической пластичности металла. Далее осуществляют прессование в контейнере с вытяжкой 10-25, целью которого является снижение пористости при уменьшении газосодержания материала, а также измельчение частиц интерметаллидов при равномерном их распределении по объему образца.

Промышленная применимость предлагаемого изобретения подтверждается следующим примером конкретного выполнения.

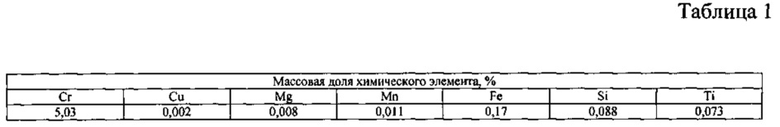

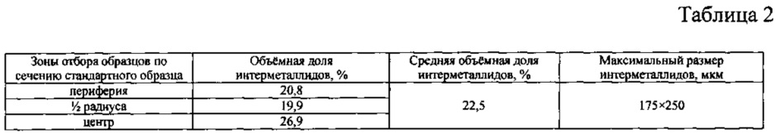

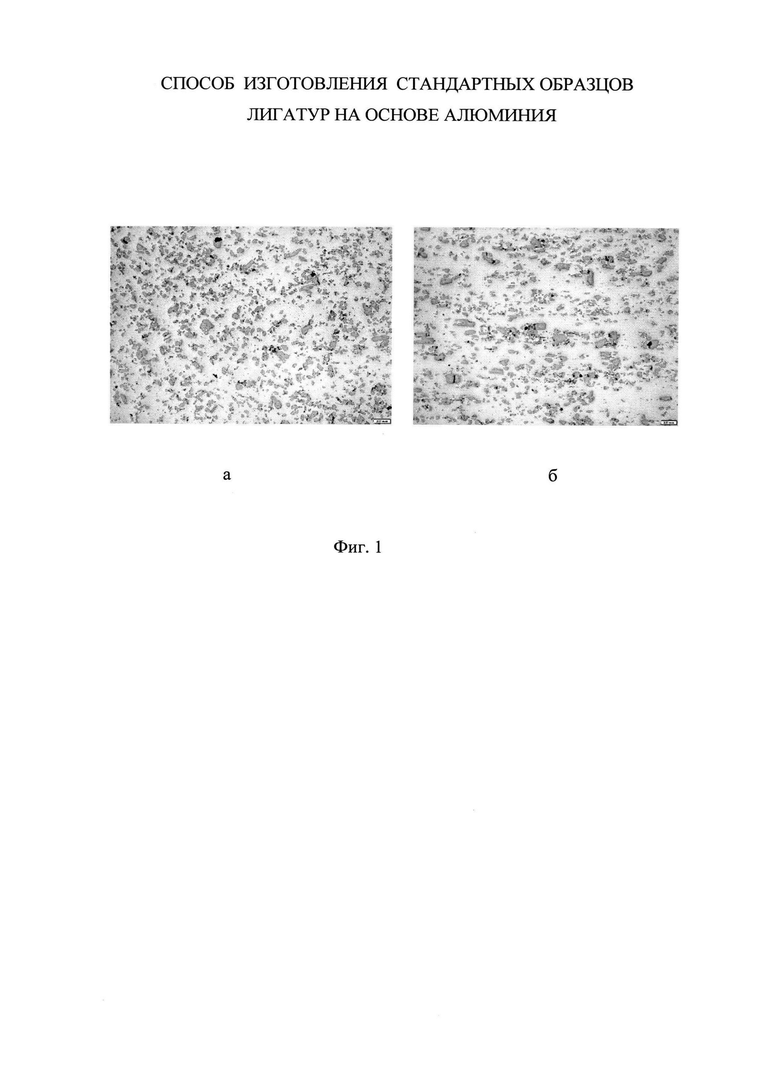

Для аттестации стандартного образца из лигатур Al-Cr, содержащих 4-6% Cr, остальное - алюминий, выплавляли лигатуру со средним целевым значением допустимого интервала содержания Cr в лигатуре, т.е. с содержанием Cr 5,0 масс. %. Для приготовления расплава использовали первичный алюминий, который расплавляли в индукционной плавильной печи емкостью 150 кг, плавили под слоем флюса, добавляли в расплав металлический Cr. Разливку производили в водоохлаждаемые изложницы с получением 21 слитка массой 4-6 кг. Каждый слиток подвергали определению содержания Cr. Полученные слитки в количестве 18 штук с содержанием Cr в пределах интервала 5,0±0,25 масс. % переплавляли в аналогичной плавильной печи с получением слитка второго переплава ∅350 мм массой 108 кг. Оставшиеся после первого переплава 3 слитка использовали для изготовления стандартных образцов иного целевого содержания. Слиток термически обрабатывали по следующему режиму: нагрев до температуры 600°C, выдержка 24 часа, охлаждение на воздухе. После чего осуществляли механическую обработку слитка на диаметр 272 мм для удаления поверхностных дефектов и усадочной раковины. Затем обточенный слиток нагревали в электрической печи до температуры 520°C, выдерживали при этой температуре в течение 3 часов и прессовали в контейнере горизонтального гидравлического пресса на диаметр 60 мм. Далее осуществляли механическую обработку и исследование качества полученных образцов. Результаты определения химического состава слитка лигатуры Al-Cr спектральным способом, полученного после второго переплава, приведены в табл. 1, а результаты микроструктурного исследования стандартных образцов лигатуры представлены в табл. 2. На фиг. 1 приведены изображения типичной микроструктуры стандартного образца при 25-кратном увеличении в поперечном направлении (а) и в продольном направлении (б).

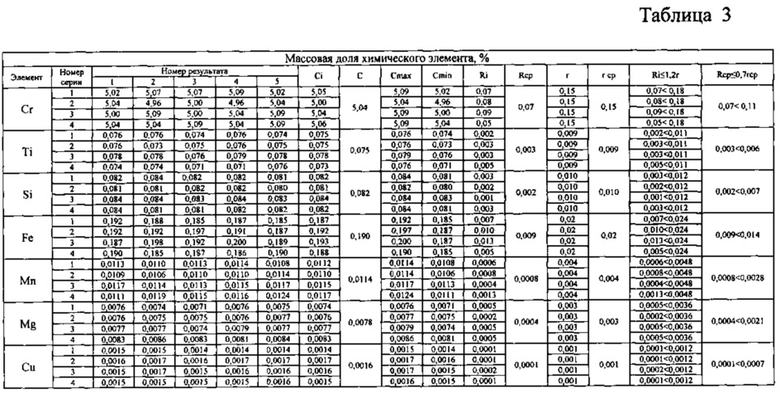

На полученных стандартных образцах проводили исследование однородности материала, требуемое нормативной документацией для аттестации. Для исследования по каждому элементу проводили 4 серии измерений (i=4) по 5 измерений в каждой серии (k=5). Материал стандартного образца считается однородным, если выполняются определенные условия.

Условие 1: Ri≤1,2 r,

где r - предел повторяемости для диапазона измерений массовой доли аттестуемого элемента;

Ri - размах результатов пяти измерений по каждой серии, определяемый по формуле:

Ri=Cmax-Cmin,

где Cmax и Cmin - соответственно максимальный и минимальный результат измерения массовой доли аттестуемого элемента для каждой серии.

Условие 2: Rср≤0,7 rср,

где rср - среднее значение пределов повторяемости для четырех серий измерений;

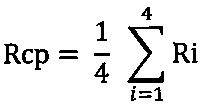

Rср - средний размах результатов измерений, определяемый по формуле:

Результаты исследований однородности материала стандартного образца приведены в табл. 3. Химический состав аттестованного образца представлен в табл. 4. По результатам исследования однородности можно сделать вывод, что условия 1 и 2 выполнены, т.е. материал стандартного образца однороден по всем аттестуемым элементам.

Таким образом, предлагаемый способ позволяет получить на стандартном производственном оборудовании аттестованные стандартные образцы лигатур, обладающие повышенной однородностью химического состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАНДАРТНОГО ОБРАЗЦА СОСТАВА СТАЛИ, ЧУГУНА ИЛИ СПЛАВА, МИКРОЛЕГИРОВАННЫХ ЛЕГКОЛЕТУЧИМИ МЕТАЛЛАМИ (ВАРИАНТЫ), СТАНДАРТНЫЙ ОБРАЗЕЦ СОСТАВА СТАЛИ, ЧУГУНА ИЛИ СПЛАВА, МИКРОЛЕГИРОВАННЫХ ЛЕГКОЛЕТУЧИМИ МЕТАЛЛАМИ, С АТТЕСТОВАННЫМ СОДЕРЖАНИЕМ ОДНОГО ИЛИ НЕСКОЛЬКИХ МЕТАЛЛОВ, ВЫБРАННЫХ ИЗ ГРУППЫ, ВКЛЮЧАЮЩЕЙ СВИНЕЦ, ВИСМУТ, СУРЬМУ, ТЕЛЛУР, ЦИНК, ОЛОВО, МЕДЬ, АЛЮМИНИЙ | 2008 |

|

RU2379647C1 |

| ЛИГАТУРА ДЛЯ ВЫПЛАВКИ ЖАРОПРОЧНОГО ТИТАНОВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2470084C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПСЕВДО β-ТИТАНОВОГО СПЛАВА, СОДЕРЖАЩЕГО (4,0-6,0)% Аl, (4,5-6,0)% Мo, (4,5-6,0)% V, (2,0-3,6)% Cr, (0,2-0,5)% Fe, (0,1-2,0)% Zr | 2010 |

|

RU2463365C2 |

| ЛИГАТУРА ДЛЯ ВЫПЛАВКИ СЛИТКА ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2557203C1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА ХРОМ-МОЛИБДЕН-ВОЛЬФРАМ В РЕЖИМЕ ТЕХНОЛОГИЧЕСКОГО ГОРЕНИЯ | 2023 |

|

RU2819548C1 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

Изобретение относится к цветной металлургии, в частности к способам изготовления стандартных образцов состава лигатур на основе алюминия с аттестованным содержанием одного или нескольких легирующих химических элементов. Способ включает приготовление шихты, получение расплава, изготовление слитков с целевым содержанием аттестуемого элемента, термическую и механическую обработку, деформацию, изготовление образцов механическим способом и аттестацию контролируемых элементов. Изготовление слитка осуществляют двукратным переплавом, при этом развес полученного слитка при первом переплаве составляет 0,02÷0,10 развеса слитка второго переплава, после первого переплава осуществляют определение аттестуемого элемента в каждом слитке, а шихту для второго переплава готовят из слитков первого переплава с фактическим содержанием аттестуемого элемента, удовлетворяющего определенному соотношению. Деформацию слитка осуществляют посредством прессования в контейнере с коэффициентом вытяжки 10÷25. Изобретение позволяет повысить однородность химического состава материала стандартных образцов лигатур на основе алюминия. 1 з.п. ф-лы, 1 ил., 4 табл.

1. Способ изготовления стандартных образцов лигатур на основе алюминия для определения химического состава алюминиевых сплавов , включающий приготовление шихты, получение расплава, изготовление слитков с целевым содержанием аттестуемого элемента, их термическую и механическую обработку, деформацию, изготовление стандартных образцов механическим способом и аттестацию контролируемых элементов, отличающийся тем, что изготовление слитков осуществляют посредством двукратного переплава, при этом развес полученного слитка при первом переплаве составляет 0,02÷0,10 развеса слитка второго переплава, после первого переплава осуществляют определение аттестуемого элемента в каждом слитке, а шихту для второго переплава готовят из слитков первого переплава с фактическим содержанием аттестуемого элемента, удовлетворяющего следующему соотношению:

Сфакт=0,95÷1,05Сцел,

где Сфакт - фактическое содержание аттестуемого элемента в слитке после первого переплава, мас. %;

Сцел - целевое содержание аттестуемого элемента в стандартном образце, мас. %;

причем деформацию слитка осуществляют посредством прессования в контейнере с коэффициентом вытяжки 10÷25.

2. Способ по п. 1, отличающийся тем, что после второго переплава слиток подвергают термической обработке по следующему режиму, включающему нагрев до температуры 500÷640°C, выдержку 4÷36 часов и охлаждение на воздухе.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАНДАРТНЫХ ОБРАЗЦОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2005801C1 |

| Способ приготовления стандартных образцов | 1988 |

|

SU1596899A1 |

| Способ изготовления калибровочных образцов | 1981 |

|

SU1006968A1 |

| JPWO 2011083719 A1, 06.01.2010. | |||

Авторы

Даты

2017-09-25—Публикация

2016-10-10—Подача