Область техники

Настоящее изобретение относится к ящику для электрооборудования и, в частности, к ящику для электрооборудования высокого напряжения для рельсовых транспортных средств.

Уровень техники

Высокоскоростные рельсовые транспортные средства по существу оснащены ящиком для электрооборудования высокого напряжения, при этом высокое напряжение 25 кВ приходит от пантографа, проходя через вакуумный выключатель в ящике для электрооборудования высокого напряжения и, затем, приходит на тяговый трансформатор. В настоящее время минимальный изоляционный промежуток для элементов оборудования в ящику для электрооборудования высокого оборудования, составляет около 230 мм, что соответствует только требованиям уровня перенапряжения OV3 (GB/T21413.1) и не соответствует требованиям уровня перенапряжения OV4 (GB/T21413.1).

Для транспортных средств, движущихся с на больших высотах, из-за пониженного давления или плотности воздуха, прочность внешней изоляции транспортного средства соответственно снижается, и внешнюю изоляцию, выдерживающую напряжения электрических компонентов, необходимо модифицировать, а изоляционный промежуток для элементов электрооборудования необходимо соответственно увеличить. Кроме того, в областях, расположенных на большой высоте, часто возникают сильные песчаные бури и низкие температуры, и транспортные средства, движущиеся в условиях больших высот, далее, должны быть способны выдерживать давление ветра и низкую температуру.

Краткое описание изобретения

Главной целью настоящего изобретения является решение вышеописанных технических проблем и недостатков, создание ящика для электрооборудования высокого напряжения для рельсовых транспортных средств, который отвечает требованиям, предъявляемым к эксплуатации в условиях больших высот.

Для достижения этой цели предлагаются следующие технические решения.

Ящик для электрооборудования высокого напряжения для рельсового транспортного средства содержит корпус ящика и электрооборудование, расположенное в корпусе ящика; два конца корпуса ящика в направлении ширины транспортного средства проходят до соответствующих панелей юбки; на нижней части каждого из двух концов корпуса ящика выполнен предотвращающий столкновения зазор, при этом нижняя часть каждой из панелей юбки зафиксирована у зазора, предотвращающего столкновения; верхняя часть корпуса ящика проходит до положения, находящегося выше нижней балки кузова транспортного средства; и нижняя часть корпуса ящика расположена заподлицо с нижней панелью кузова транспортного средства и образует часть нижней части кузова транспортного средства.

Дополнительно, корпус ящика содержит основной каркас, а основной каркас содержит нижнюю раму и две торцевые рамы, расположенные на двух концах нижней рамы, соответственно, при этом нижняя рама прикреплена к каждой из торцевых рам соответствующей соединительной рамой, расположенной наклонно.

Дополнительно, в положении, где находится соединительная рама имеется крепежное основание для панели юбки; крепежное основание для панели юбки имеет L-образную форму; при этом один конец L-образного крепежного основания для панели юбки соединен с нижней частью соответствующей торцевой рамы, а другой конец соединен с нижней рамой, а нижняя часть панели юбки соединена с крепежным основанием для панели юбки.

Дополнительно, две стороны корпуса ящика в направлении длины транспортного средства расположены заподлицо с двумя нижними балками кузов транспортного средства, которые прилегают к корпусу ящика.

Дополнительно, корпус ящика имеет подвесной кронштейн, расположенный в направлении длины транспортного средства и проходит сквозь две стороны корпуса ящика, два конца подвесного кронштейна проходят вниз и соответственно снабжены соединительными блоками, выступающими наружу, при этом одна боковая поверхность каждого соединительного блока плотно прилегает к нижней поверхности соответствующей нижней балки кузова транспортного средства, и соединительный блок имеет отверстие, выполненное с возможностью подвешивать и фиксировать корпус ящика.

Дополнительно, дно корпуса ящика обнажено.

Дополнительно, корпус ящика снабжен крепежной штангой, выполненной с возможностью крепления к нижней панели кузова транспортного средства, при этом крепежная штанга расположена на нижней части боковой стороны корпуса ящика в направлении ширины транспортного средства, и крепежная штанга имеет " "-образное сечение, при этом нижняя панель кузова транспортного средства закреплена в отверстии "

"-образное сечение, при этом нижняя панель кузова транспортного средства закреплена в отверстии " "-образной формы "

"-образной формы " "-образной крепежной штанги.

"-образной крепежной штанги.

Дополнительно, минимальное расстояние между находящимися под напряжением деталями отдельных элементов электрооборудования в ящике для электрооборудования и между стенкой корпуса ящика и находящимися под напряжением деталями составляет от 310 мм до 320 мм.

Дополнительно, основной каркас снабжен верхней панелью, основной боковой панелью, задней боковой панелью, панелью крепления металлического проходного цилиндра и двумя торцевыми панелями, соответственно, на двух концах, при этом задняя боковая панель содержит боковую верхнюю панель и боковую нижнюю панель; верхняя панель и основная боковая панель после установки закреплены сваркой и/или верхняя панель и боковая верхняя панель после установки закреплены сваркой, и/или боковая верхняя панель и боковая нижняя панель после установки закреплены сваркой.

Дополнительно, положение соединения верхней панели и основной боковой панели и/или положение соединения верхней панели и боковой верхней панели и/или положение соединения боковой верхней панели и боковой нижней панели сконфигурировано как несовпадающая структура для облегчения сварки.

Дополнительно, каждая из торцевых рам и соединительная рама выполнены как полый профиль, и этот полый профиль снабжен фланцем для облегчения крепления полого профиля к торцевой панели, боковой верхней панели или боковой нижней панели с помощью сварки.

Подводя итоги, ящик для электрооборудования высокого напряжения для рельсовых транспортных средств по настоящему изобретению снабжен отверстиями, предотвращающими столкновения, расположенными наклонно в нижней части двух концов корпуса ящика, что не только позволяет существенно увеличить размер корпуса ящика, чтобы отвечать требованиям к зазорам между элементами электрооборудования в ящике, но и создает крепежные основания для панелей юбки. Верхняя часть корпуса ящика проходит до положения над нижними балками кузова транспортного средства, а нижняя часть корпуса ящика также служит частью нижней панели, что дополнительно увеличивает размер корпуса ящика. Фиксированные соединения между корпусом кожуха и панелями юбки транспортного средства, а также между нижней панелью кузова транспортного средства и корпусом ящика обеспечивают уплотнение отсека для оборудования, расположенного под транспортным средством и повышают чистоту внутри отсека для оборудования, что позволяет транспортному средству выдерживать сильные песчаные бури. Наличие кабельного зажима и фильтра улучшает уплотнение самого ящика для электрооборудования. Расположение основного каркаса и панелей корпуса ящика эффективно снижает вес ящика для электрооборудования и повышает его прочность.

Краткое описание чертежей

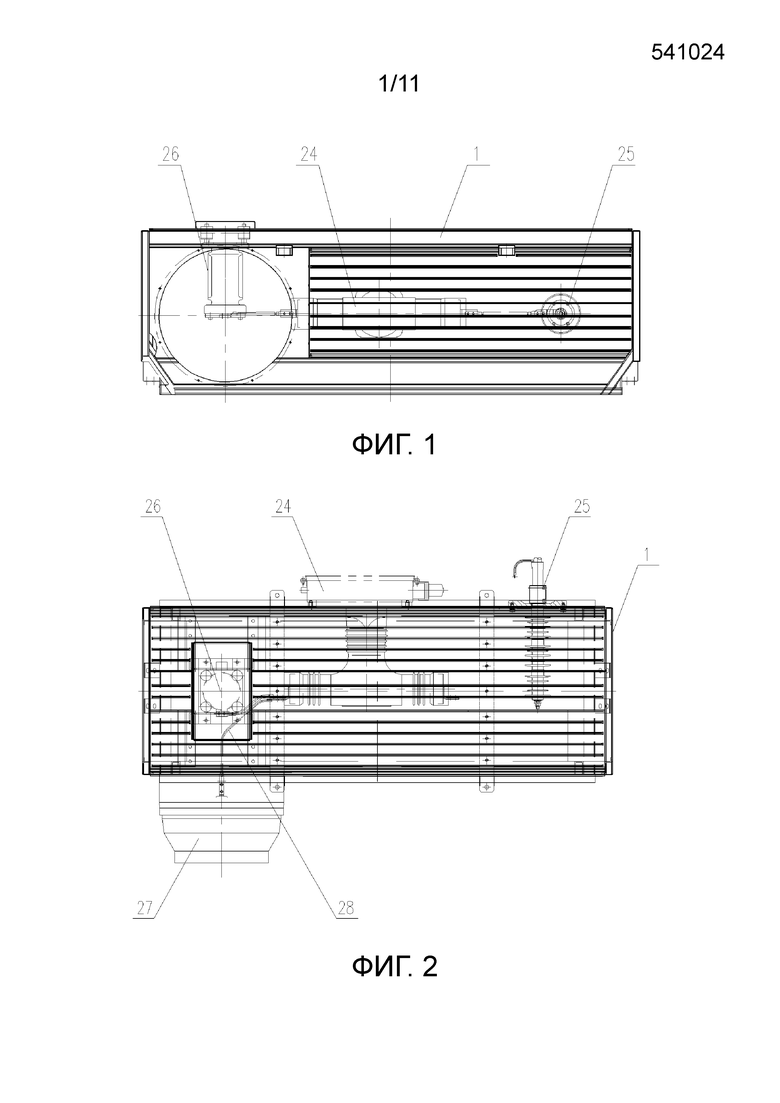

Фиг. 1 - структурный схематический вид устройства согласно настоящему изобретению.

Фиг. 2 - вид сверху устройства с фиг. 1

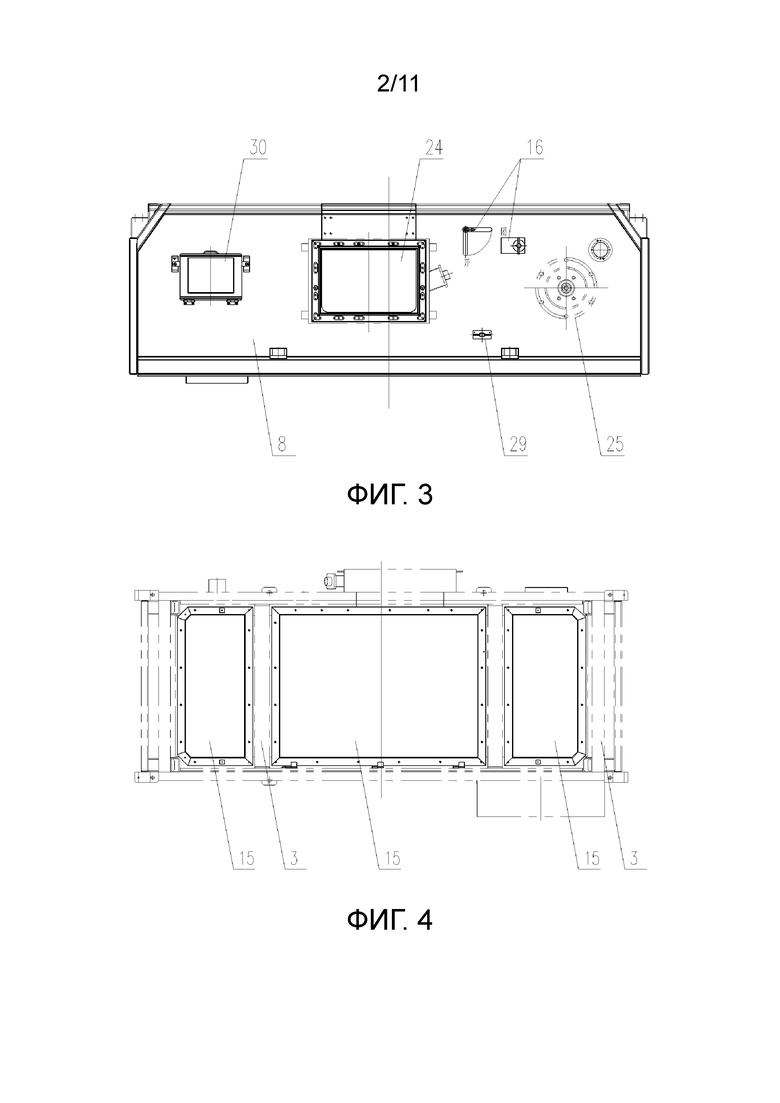

Фиг. 3 - вид сзади устройства с фиг. 1.

Фиг. 4 - вид снизу устройства с фиг. 1.

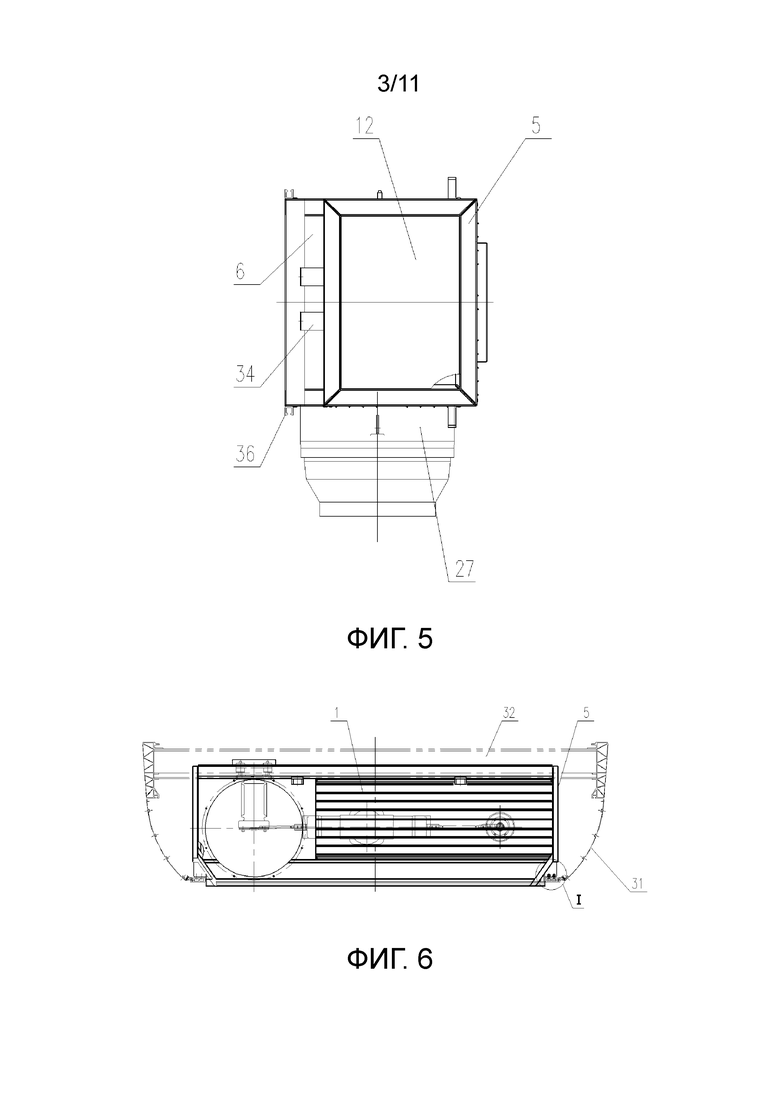

Фиг. 5 - вид слева устройства с фиг. 1.

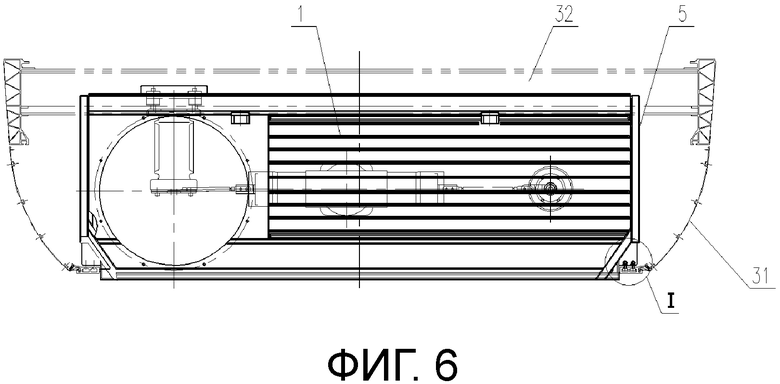

Фиг. 6 - схематический вид, иллюстрирующий соединение между ящиком для электрооборудования и панелью юбки.

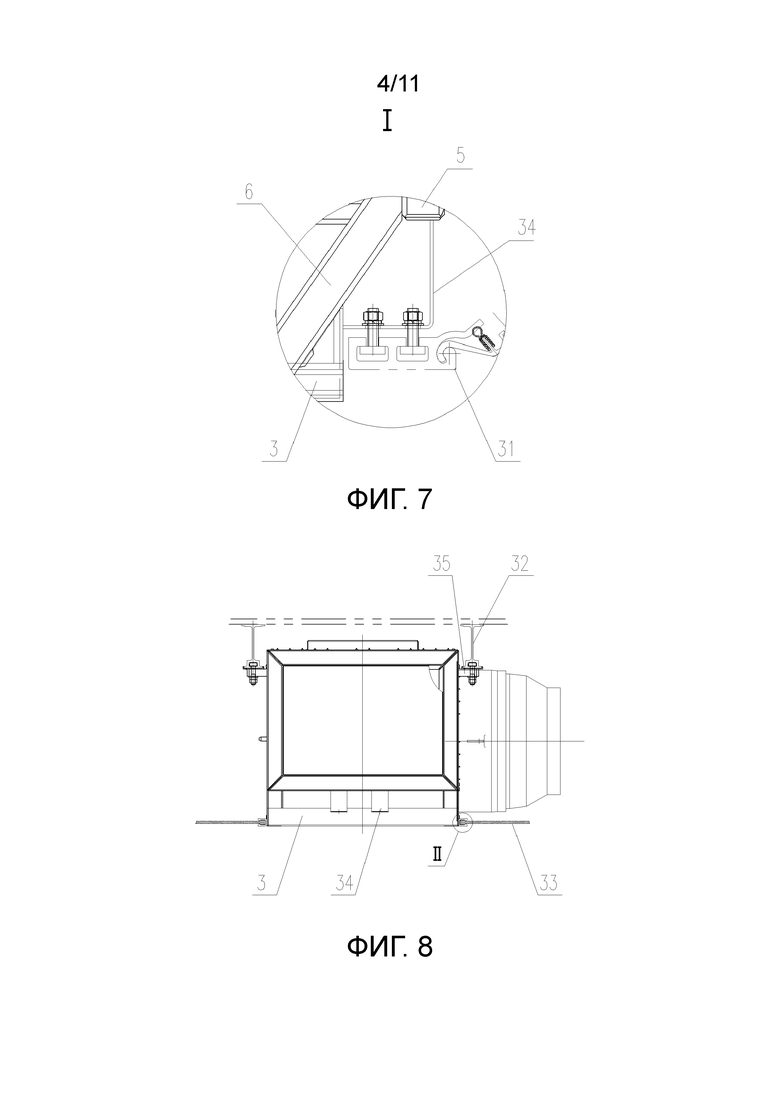

Фиг. 7 - фрагмент I с фиг. 6 в увеличенном масштабе.

Фиг. 8 - схематический вид, иллюстрирующий соединение между ящиком для электрооборудования и нижней панелью кузова транспортного средства.

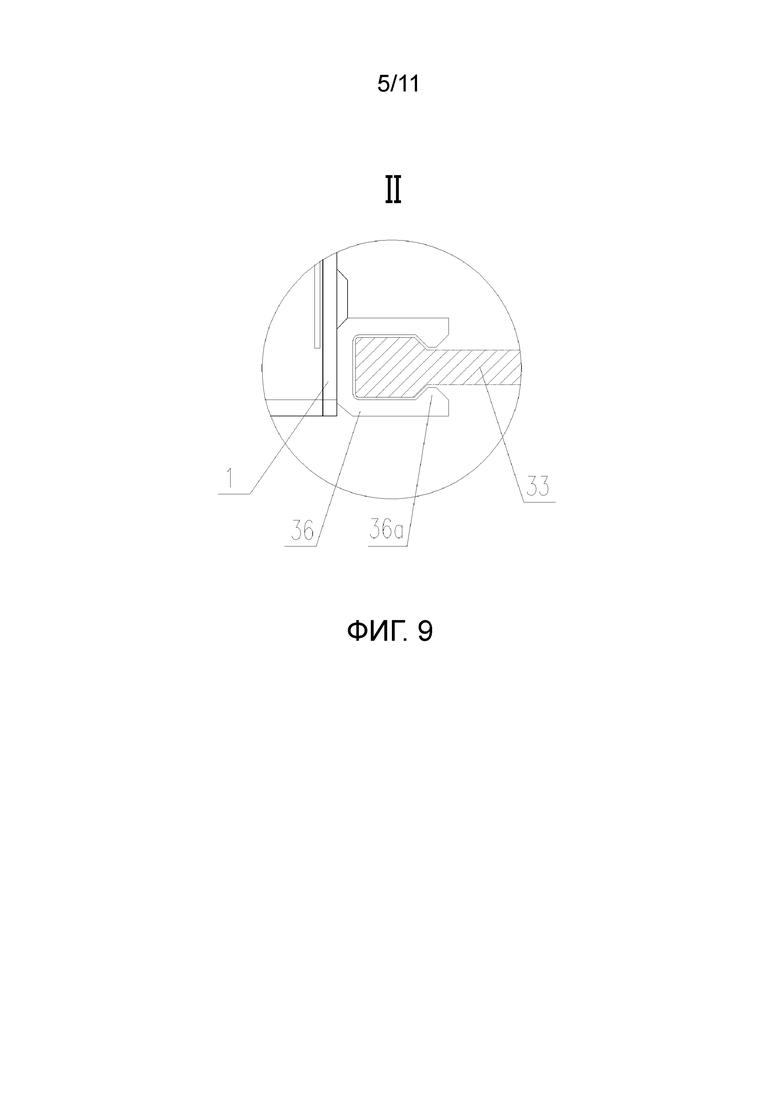

Фиг. 9 - фрагмент II с фиг. 8 в увеличенном масштабе.

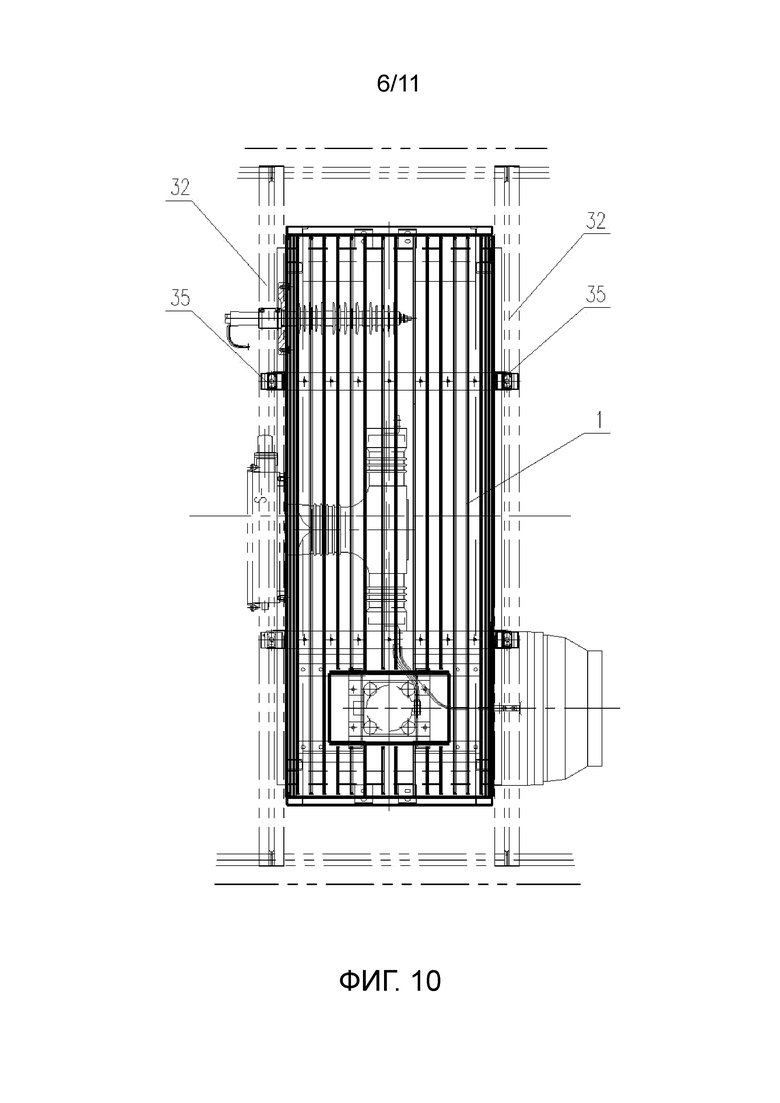

Фиг. 10 - схематический вид, иллюстрирующий соединение между ящиком для электрооборудования и нижней балкой кузова транспортного средства.

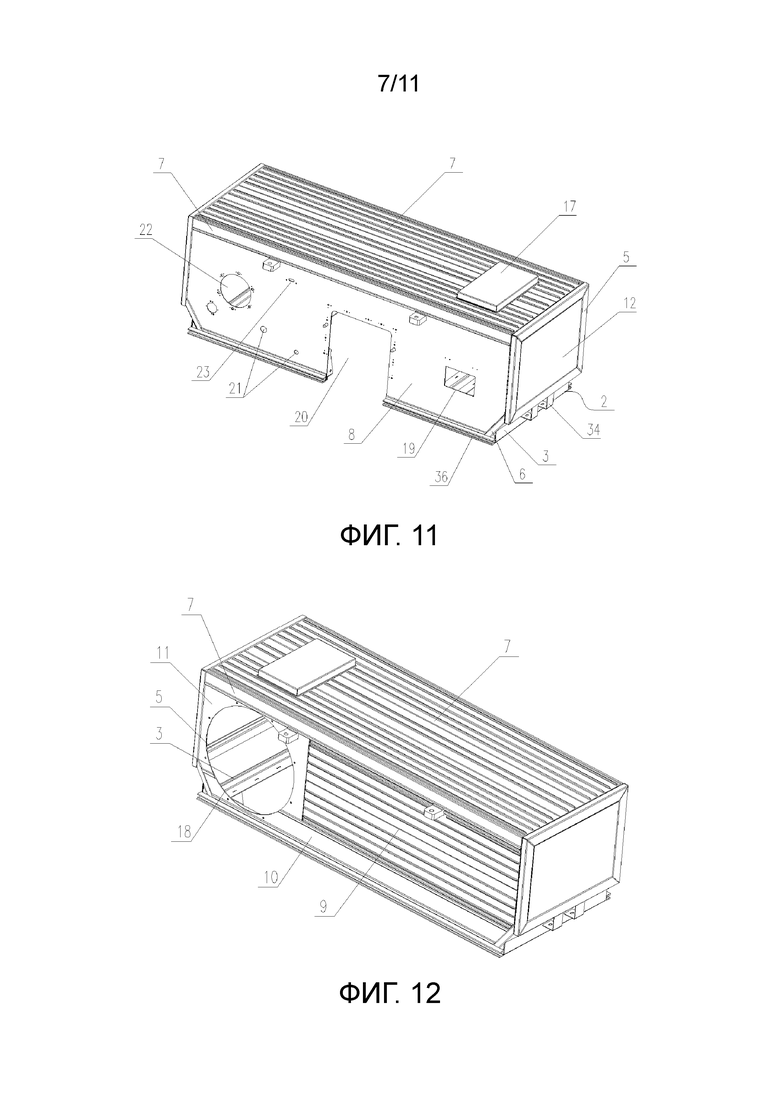

Фиг. 11 - вид в перспективе корпуса ящика со стороны основной основой панели.

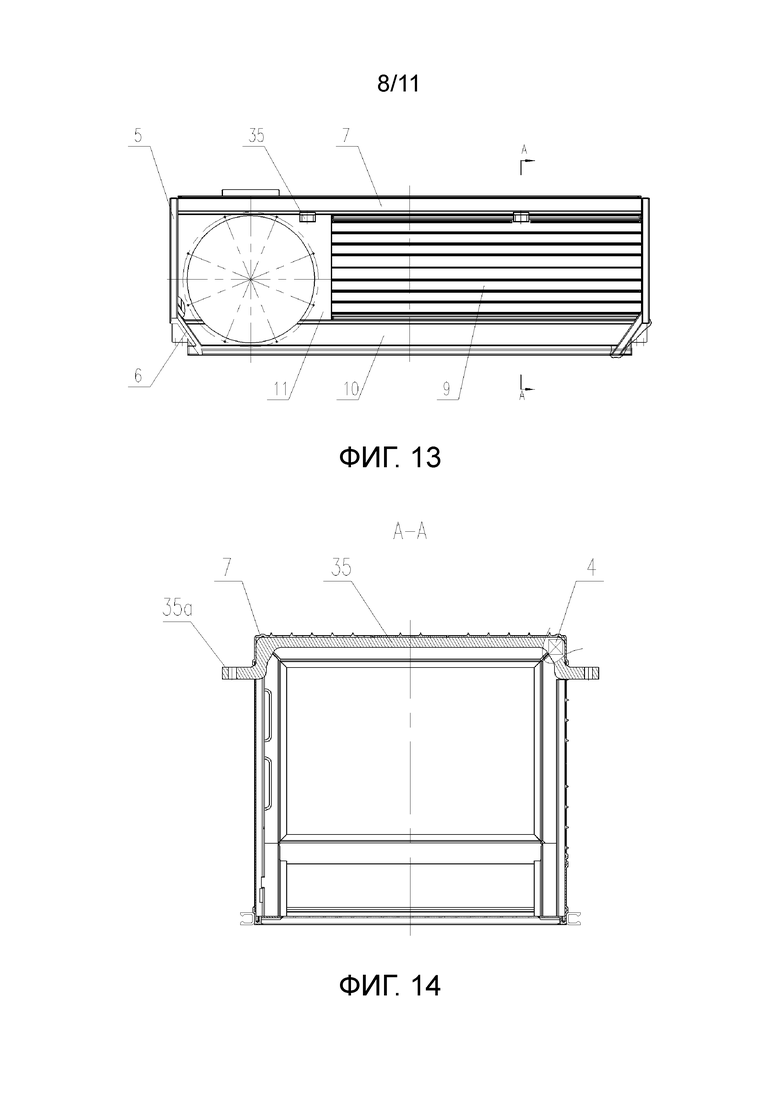

Фиг. 12 - вид в перспективе корпуса ящика со стороны задней панели.

Фиг. 13 - схематический вид сверху корпуса ящика.

Фиг. 14 - сечение корпуса ящика.

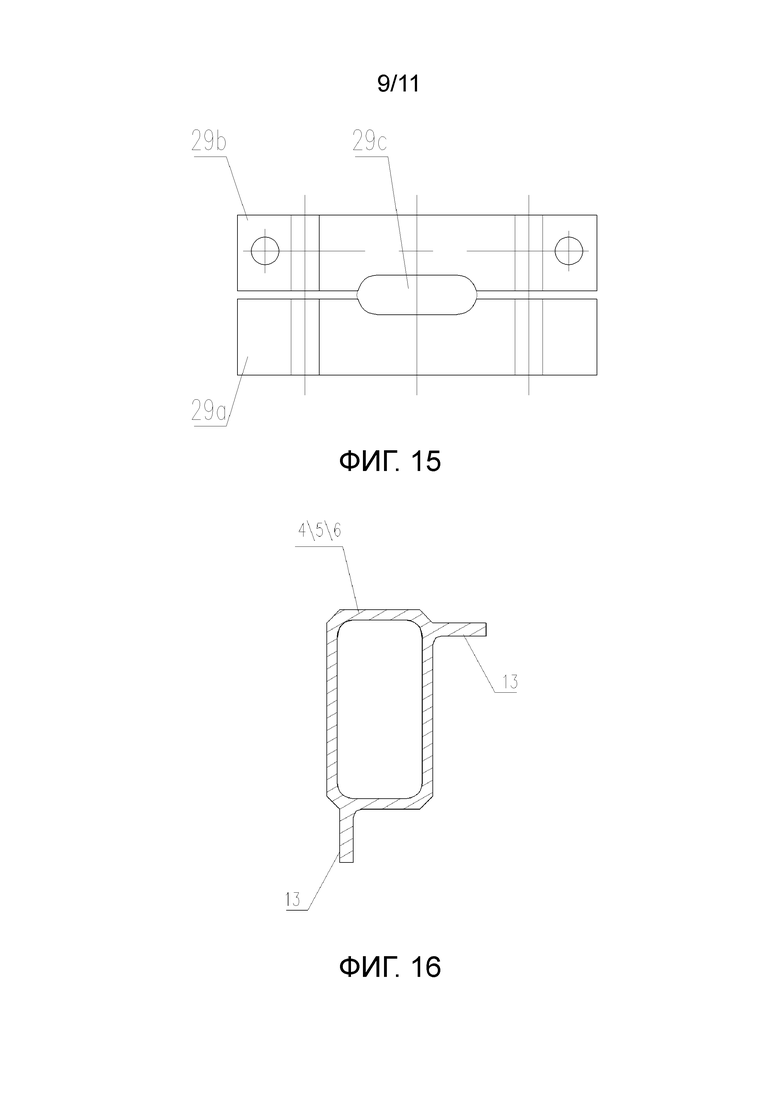

Фиг. 15 - схематический вид кабельного зажима.

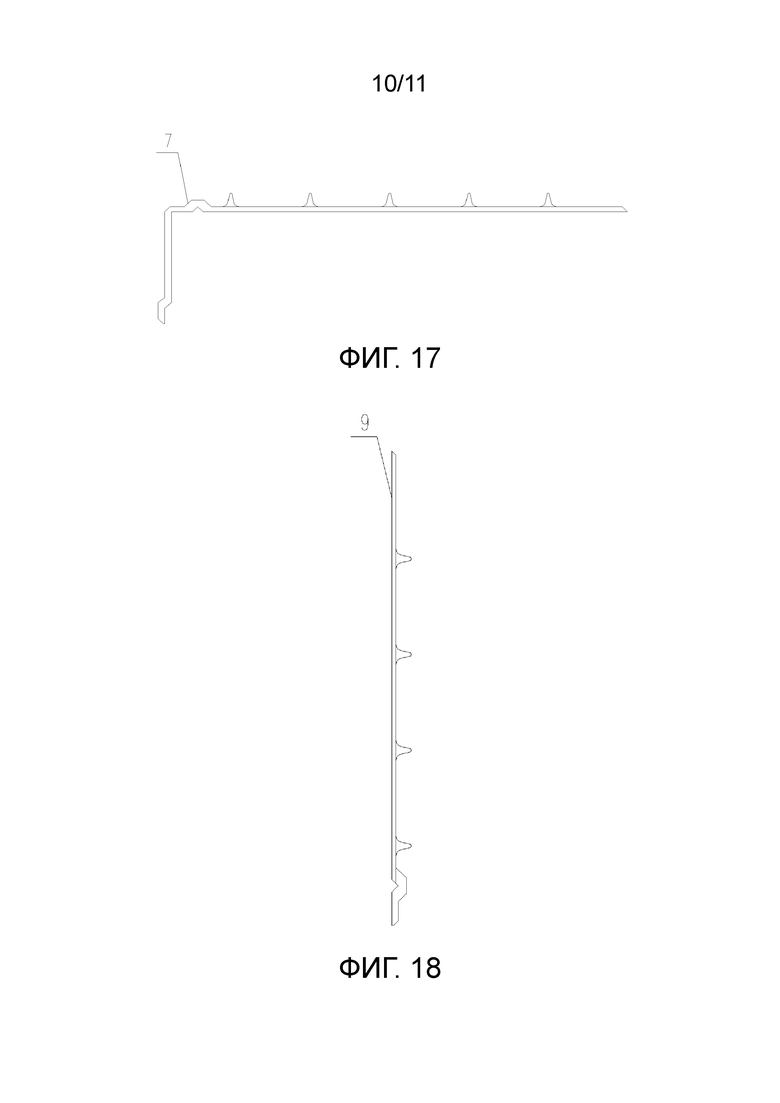

Фиг. 16 - схематический вид полого профиля.

Фиг. 17 - схематический вид верхней панели в сечении.

Фиг. 18 - схематический вид боковой верхней панели в сечении.

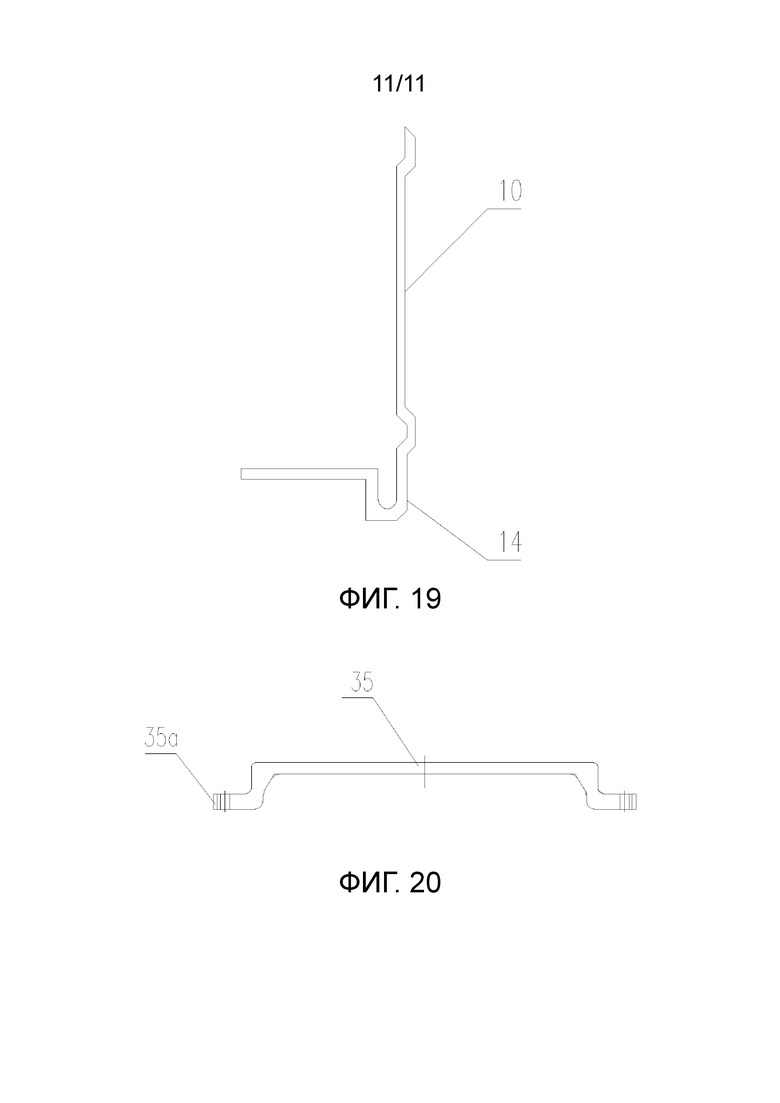

Фиг. 19 - схематический вид боковой нижней панели в сечении.

Фиг. 20 - схематический вид подвесного кронштейна.

Перечень ссылочных позиций на фиг. 1-20

1 - корпус ящика

2 - основной каркас

3 - нижняя рама

4 - верхняя рама

5 - торцевая рама

6 - соединительная рама

7 - верхняя панель

8 - основная боковая панель

9 - боковая верхняя панель

10 - боковая нижняя панель

11 - монтажная панель металлического проходного цилиндра

12 - торцевая панель

13 - фланец

14 - переходный угол

15 - сервисная крышка

16 - запирающее устройство

17 - отверстие для установки грозоразрядника

18 - отверстие для пропускания металлического проходного цилиндра

19 - отверстие для установки фильтра

20 - отверстие для установки вакуумного выключателя

21 - отверстие для установки запирающего устройства

22 - отверстие для установки кабельного соединителя

23 - устройство для установки кабельного зажима

24 - вакуумный выключатель

25 - кабельный соединитель

26 - грозоразрядник

27 - металлический проходной цилиндр

28 - соединительный провод

29 - кабельный зажим

29а - фиксированный крепежный блок

29b - съемный крепежный блок

29с - монтажное отверстие

30 - фильтр

31 - панель юбки

32 - нижняя балка кузова транспортного средства

33 - нижняя панель кузова транспортного средства

34 - монтажное основание для панели юбки

35 - подвесной кронштейн

35а - соединительный блок

36 - монтажная планка

36а - выступающая структура

Подробное описание изобретения

Далее следует более подробное описание вариантов настоящего изобретения со ссылками на чертежи.

Как показано на фиг. 1-5, предлагается ящик для электрооборудования высокого напряжения для рельсовых транспортных средств, выполненный с возможностью размещения в отсеке электрооборудования, установленном под рельсовым транспортным средством и выполненный с возможностью монтажа электрооборудования, принимающего электроэнергию.

Как показано на фиг. 11-14, ящик для электрооборудования содержит корпус 1. Корпус 1 ящика имеет форму прямоугольного параллелепипеда и содержит основной каркас 2 и верхнюю панель 7, основную боковую панель 8, заднюю боковую панель, монтажную панель 11 для металлического проходного цилиндра, и две торцевые панель 12, соответственно на двух концах, все из которых расположены на основном каркасе 2. Задняя боковая панель содержит боковую верхнюю панель 9 и боковую нижнюю панель 10.Основной каркас 2 содержит нижнюю раму 3, верхнюю раму 4, и две торцевые рамы 5, соответственно, на двух концах. Каждая из торцевых рам 5 имеет форму квадрата, каждая из торцевых панелей 12 приварена к соответствующей торцевой раме 5, и на дне торцевой рамы имеется соединительная рама 6, прикрепленная к нижней раме 3, при этом соединительная рама 6 расположена наклонно. Одна из торцевых рам 5 фиксировано соединена с другой торцевой рамой 5 верхней рамой 4, проходящей поверх торцевых рам 5. Верхняя рама 4 содержит две поперечных балки, проходящих сквозь два конца корпуса ящика и расположенных в положении двух верхних углов квадратной торцевой рамы 5, что повышает прочность соединения.

Как показано на фиг. 16, торцевые рамы 5, верхняя рама 4 и соединительные рамы 6 изготовлены из полого профиля для снижения их веса и повышения прочности. На каждом из полых профилей имеется фланец 13, наличие которого облегчает сварку соответствующего полого профиля с торцевыми панелями 12, боковой верхней панелью 9 или боковой нижней панелью 10, и повышает прочность сварного соединения. Направление, в котором проходит соответствующий фланец 13 совпадает с направлением, в котором проходят торцевая панель 12, боковая верхняя панель 9 или боковая нижняя панель 10. Между положением фланца 13 и поверхностью полого профиля имеется небольшая разница по высоте. Торцевая панель 12, боковая верхняя панель 9 или боковая верхняя панель 10 плотно прилегают к одной стороне соответствующего фланца 13 и крепятся к соответствующему фланцу 13 сваркой так, чтобы торцевая панель 12, боковая верхняя панель 9 и боковая нижняя панель 10 были расположены заподлицо с поверхностью полого профиля после крепления сваркой.

Как показано на фиг. 17 и 18, сверху на корпусе 1 ящика, т.е. выше верхней рамы 4 основного каркаса 2, верхняя панель 7 крепится сваркой. Верхняя панель 7 формируется путем сращивания множества панелей и панели этого множества крепятся друг к другу сваркой, что облегчает изготовление, снижает вес и повышает прочность. Верхняя панель имеет L-образное сечение, отогнутое вниз на определенное расстояние от боковой стороны корпуса 1 ящика, и вставлена в основную боковую панель 8 и боковую верхнюю панель 9 с двух сторон ящика и, затем, прикреплена к основной боковой панели 8 и боковой верхней панели 9 сваркой. В положении соединения, где верхняя панель 7 соединена с основной боковой панелью 8 или боковой верней панелью 9, между верхней панелью 7 и основной боковой панелью 8 или между верней панелью 7 и боковой верхней панелью 9 имеется несовпадение, и такое вставное соединение может способствовать повышению прочности.

Основная боковая панель 8 и задняя боковая панель соответственно прикреплены к двум сторонам корпуса 1 ящика сваркой. Основная боковая панель 8 является интегрированной деталью, ее четыре кромки соответственно прикреплены к верхней панели 7, двум торцевым рамам 5, соединительным рамам 6 и нижней раме 3 сваркой. Задняя боковая панель содержит боковую верхнюю панель 9 и боковую нижнюю панель 10. Боковая верхняя панель 9 и сформирована сращиванием множества панелей и их сваркой. Нижняя часть боковой верхней панели 9 вставлена в боковую нижнюю панель 10 и, затем, прикреплена к боковой нижней панели 10 сваркой. В положении соединения, где соединены боковая верхняя панель 9 и боковая нижняя панель 10, сформировано несовпадение между боковой верхней панелью 9 и боковой нижней панелью 10 для облегчения крепления сваркой после вставления, и такое вставное соединение способствует повышению прочности соединения. Панель 11 крепления металлического проходного цилиндра прикреплена к боковой верхней панели 9 и боковой нижней панели сваркой. Панель 11 крепления металлического проходного цилиндра, боковая верхняя панель 9 и боковая нижняя панель 10, которые интегрально соединены сваркой, прикреплены к верхней панели 7, торцевым рамам 5, соединительным рамам 6 и нижней раме 3 сваркой.

Как показано на фиг. 19, нижняя часть боковой нижней пластины 10, отогнута внутрь относительно нижней части корпуса 1 ящика для облегчения сварки боковой нижней панели 10 с нижней рамой 3. Нижняя часть боковой нижней панели 10 имеет U-образный переходный участок 14, который способствует снижению веса корпуса 1 ящика и повышает прочность корпуса 1 ящика.

Как показано на фиг. 3 и 4, нижняя часть корпуса 1 ящика образована нижней рамой 3 основного каркаса 2. Нижняя рама 3 три отверстия для установки сервисных крышек, и три сервисные крышки 15, прикрепленные к нижней раме 3. Эти крышки используются для обслуживания электрооборудования в ящике. Далее, имеются запирающие устройства 16, которые запирают сервисные крышки 15. При обслуживании электрооборудования сначала следует привести в действие запирающее устройство 16, после чего сервисные крышки 15 можно открывать, что обеспечивает безопасность.

Верхняя панель 7, основная боковая панель 8, задняя боковая панель, панель 11 крепления металлического проходного цилиндра и торцевые панели 12 на двух концах изготовлены из алюминиевого сплава, отвечающего требованиям, предъявляемым к деталям, работающим в условиях чрезвычайного холода. Верхняя панель 7 и задняя боковая панель выполнены как структуры с волнистым профилем, чтобы снизить вес и повысить прочность корпуса 1 ящика.

Как показано на фиг. 11 и 12, в верхней панели 7 имеется отверстие 17 для установки грозоразрядника, а в панели 11 для установки металлического проходного цилиндра выполнено отверстие 18 для крепления металлического проходного цилиндра. В основной боковой панели 8 имеются отверстие 19 для установки фильтра, отверстие 20 для установки вакуумного выключателя, отверстие 21 для установки запирающего устройства, отверстие 22 для кабельного соединителя и отверстие 23 для установки кабельного зажима.

Как показано на фиг. 1-3, корпус 1 ящика выполнен как уплотненная структура, и вакуумный выключатель 24, кабельный соединитель 25 и грозоразрядник 26 расположены в корпусе 1 ящика. Грозоразрядник 26 крепится к верхней панели 7 через отверстие 17 для установки грозоразрядника, а вакуумный выключатель 24 и кабельный соединитель 25 крепятся к основной боковой панели 8 через отверстие 20 для крепления вакуумного выключателя и отверстие 22 для крепления кабельного соединителя, соответственно. Вакуумный выключатель 24 и кабельный соединитель 25 соединены друг с другом соединительным проводом 28, и вакуумный выключатель 24 и грозоразрядник 26 соединены друг с другом соединительным проводом 28. Корпус 1 ящика снабжен металлическим проходным цилиндром 27, который соединяется с тяговым трансформатором (не показан). Вакуумный выключатель 24 и тяговый трансформатор соединены соединительным проводом 28, проходящим сквозь металлический проходной цилиндр. Металлический проходной цилиндр 27 выполнен как телескопическая структура и крепится к панели 11 крепления металлического проходного цилиндра через отверстие 18 для крепления металлического проходного цилиндра, при этом внутри имеется уплотнитель для обеспечения уплотнения.

Как показано на фиг. 3, корпус 1 ящика имеет кабельный зажим 29 и фильтр 30, при этом кабельный зажим 29 и фильтр 30 устанавливаются на основной боковой панели 8 через отверстие 23 для установки кабельного зажима и отверстие 19 для установки фильтра, соответственно. Кабельный зажим выполнен с возможностью уплотнять кабели, входящие в корпус 1 ящика, а фильтр 30 выполнен поддерживать давление внутри корпуса 1 ящика в соответствии с атмосферным давлением для компенсации изменения давления, когда транспортное средство движется через туннель.

Как показано на фиг. 15, кабельный зажим 29 содержит фиксированный крепежный блок 29а, приваренный к корпусу 1 ящика, и съемный крепежный блок 29b, прикрепленный к корпусу 1 ящика болтами. Фиксированный крепежный блок 29а и съемный крепежный блок 29b прикреплены друг к другу болтами. Фиксированный крепежный блок 29а и съемный крепежный блок 29b образуют эллиптическое крепежное отверстие 29с, сквозь которое в корпус 1 ящика входят кабели. После соединения и свинчивания друг с другом фиксированного крепежного блока 29а и съемного крепежного блока 29b фиксированный крепежный блок 29а и съемный крепежный блок 29b зажимают кабели в эллиптическом отверстии 29с для их уплотнения.

Для обеспечения характеристик уплотнения корпуса 1 ящика вакуумный выключатель 24 кабельный соединитель 25, металлический проходной цилиндр 27, фильтр 30 и сервисные крышки 15 уплотнены резиновыми прокладками.

Корпус 1 ящика имеет увеличенный размер, чтобы минимальный зазор между находящимися под напряжением деталями вакуумного выключателя 24, кабельного соединителя 25 и грозоразрядника 26, и между стенкой корпуса 1 ящика и находящимися под напряжением частями находился в диапазоне 310-320 мм включительно, и предпочтительно минимальный зазор в этом варианте равен 315 мм, что соответствует требованиям уровня перенапряжения OV4 (GB/T21413.1).

Как показано на фиг. 6 и 7, два конца корпуса 1 ящика в направлении ширины транспортного средства, т.е., концы, на которых расположены торцевые панели 12, проходят до панелей 31 юбки, соответственно. Нижняя часть каждой из панелей 31 юбки транспортного средства прикреплена к корпусу 1 ящика. Торцевые рамы 5 основного каркаса 2 проходят перпендикулярно нижней раме 3 основного каркаса 2 а наклонные соединительные рамы 6 расположены между торцевыми рамами 5 и нижней рамой 3. Соединительные рамы 6 наклонены на 35°, чтобы сформировать зазор, предотвращающий столкновения, на нижних частях обоих торцов корпуса 1 ящика рядом с панелями 31 юбки.

Два монтажных основания для панелей юбки расположены в положении зазоров, предотвращающих столкновения, где находятся соединительные рамы 6. Каждое из монтажных оснований 34 является соединительным листом, имеющим две стороны и L-образную форму. L-образное монтажное основание для панели юбки имеет один конец, соединенный с нижней частью соответствующей рамы 5, и другой конец, соединенный с соответствующим концом нижней рамы 3. В стороне монтажного основания 34 для панели юбки, прикрепленной к нижней раме 2, выполнены два отверстия. В нижней части панели 31 юбки закреплены два болта, которые соответственно проходят в два отверстия и фиксировано закреплены на монтажном основании 34 гайками.

Благодаря зазорам, предотвращающим столкновения, образованным наклонной ориентацией соединительных рам 6, нижние части панелей 31 юбки можно подвешивать и крепить в этих зазорах, предотвращающих столкновения, что позволяет избежать помех со стороны панелей юбки, когда размер корпуса 1 ящика увеличивается в направлении ширины транспортного средства. Корпус 1 ящика увеличенного размера позволяет выполнить требования к расстоянию между элементами электрооборудования. Фиксированное соединение между панелями 31 юбки транспортного средства и корпусом 1 ящика далее улучшает характеристики уплотнения отсека оборудования, расположенного под транспортным средством, повышает чистоту внутри отсека оборудования и повышает способность транспортного средства противостоять сильным песчаным бурям.

Как показано на фиг. 8-10, две стороны корпуса 1 ящика в направлении длины транспортного средства (т.е. в направлении ширины корпуса ящика) расположены заподлицо с двумя нижними балками 32 кузова транспортного средства, которые прилегают к корпусу 1 ящика, а верхняя часть корпуса 1 ящика проходит до положения выше нижних балок 32 кузова транспортного средства. Как показано на фиг. 14 и 20, на корпусе 1 ящика имеется подвесной кронштейн 35, выполненный с возможностью крепления к нижним балкам 32 кузова транспортного средства для подвешивания и фиксации корпуса 1 ящика на нижних балках 32 кузова транспортного средства. Подвесной кронштейн 35 имеет " "-образную форму. Подвесной кронштейн 35 расположен вдоль направления длины транспортного средства и проходит сквозь две стороны корпуса 1 ящика. Подвесной кронштейн прикреплен к основному каркасу 2 сваркой. Подвесной кронштейн 35 проходит вниз на определенное расстояние на двух боковых сторонах в направлении ширины корпуса 1 ящика, и в этом варианте это расстояние составляет 93 мм. Нижний конец каждого из выступающих участков имеет соединительный блок 35а, выступающий наружу для образования структуры монтажного основания, и в соединительном блоке 35а выполнено отверстие для подвешивания корпуса 1 ящика. Боковая поверхность на одной стороне соединительного блока 35а плотно прижата к нижней поверхности соответствующей нижней балки 32 кузова транспортного средства и прикреплена к нижней балке 32 болтами. В этом варианте имеется два подвесных кронштейна 35, и благодаря наличию подвесных кронштейнов 36 верхняя рама разделена на три сегмента, крепящиеся к подвесным кронштейнам 35 сваркой.

"-образную форму. Подвесной кронштейн 35 расположен вдоль направления длины транспортного средства и проходит сквозь две стороны корпуса 1 ящика. Подвесной кронштейн прикреплен к основному каркасу 2 сваркой. Подвесной кронштейн 35 проходит вниз на определенное расстояние на двух боковых сторонах в направлении ширины корпуса 1 ящика, и в этом варианте это расстояние составляет 93 мм. Нижний конец каждого из выступающих участков имеет соединительный блок 35а, выступающий наружу для образования структуры монтажного основания, и в соединительном блоке 35а выполнено отверстие для подвешивания корпуса 1 ящика. Боковая поверхность на одной стороне соединительного блока 35а плотно прижата к нижней поверхности соответствующей нижней балки 32 кузова транспортного средства и прикреплена к нижней балке 32 болтами. В этом варианте имеется два подвесных кронштейна 35, и благодаря наличию подвесных кронштейнов 36 верхняя рама разделена на три сегмента, крепящиеся к подвесным кронштейнам 35 сваркой.

Поскольку соединительные блоки 35а на двух концах подвесного кронштейна 35 плотно прижаты к нижним поверхностям нижних балок 32 кузова транспортного средства, структура корпуса 1 ящика, расположенная выше горизонтальной плоскости, в которой расположены соединительные блоки 35, проходит до положения над нижними балками 32 кузова транспортного средства. Расстояние, на которое подвесной кронштейн 35 выступает вниз на двух боковых сторонах в направлении ширины корпуса ящика, равно длине верхней части корпуса 1 ящика, которая возвышается над нижними балками 32 кузова транспортного средства и, в этом варианте равно 93 мм. При таком расположении подвесных кронштейнов 35 размер корпуса 1 ящика можно увеличить, без ограничений со стороны нижних балок 32 кузова транспортного средства при том, что нижние балки 32 кузова транспортного средства не требуют модификации.

Корпус 1 ящика расширен между двумя боковыми сторонами в направлении длины транспортного средства, чтобы находиться заподлицо с двумя нижними балками 32 кузова транспортного средства, проходящими рядом с корпусом 1 ящика. За счет усовершенствования, достигнутого с помощью подвесных кронштейнов 35, корпус 1 ящика проходит до положения над нижними балками 32 кузова транспортного средства в направлении высоты, и размер корпуса 1 ящика существенно увеличивается, отвечая требованиям к зазорам для электрооборудования в ящике. Поскольку точки соединения, где корпус 1 ящика соединен с нижними балками 32 кузова транспортного средства, находятся на боковых сторонах корпуса 1 ящика, и если создать только отдельные структуры подвесных кронштейнов на боковых сторонах, структурная прочность будет недостаточна и, поэтому, подвесные кронштейны 35 выполнены как структуры, проходящие сквозь две боковые стороны корпуса 1 ящика, то позволяет удовлетворить требования к прочности.

Дно корпуса 1 ящика проходит вниз и обнажена относительно нижней панели 33 кузова транспортного средства, при этом дно корпуса 1 ящика расположено заподлицо с нижней панелью 33 кузова транспортного средства и дно корпуса 1 ящика транспортного средства также служит частью нижней панели 33 транспортного средства. Когда дно корпуса 1 ящика проходит вниз и служит частью нижней пластины 33 кузова транспортного средства, имеется возможность увеличить размер корпуса 1 ящика без модификации нижней панели 33 кузова транспортного средства и такой увеличенный размер позволяет выполнить требования к зазорам между элементами электрооборудования в корпусе 1 ящика.

Как показано на фиг. 9, корпус 1 ящика имеет крепежный брус 36, и крепежный брус 36 выполнен с возможностью крепления к нижней панели 33 кузова транспортного средства. Крепежный брус 36 проходит сквозь корпус 1 ящика в направлении ширины транспортного средства (т.е., в направлении длины корпуса ящика) и расположен в нижней части каждой из двух боковых сторон корпуса 1 ящика. Монтажный брус 36 расположен на высоте, позволяющей монтажному брусу 36 проходить заподлицо с нижней панелью 33 кузова транспортного средства. Крепежный брус имеет " "-образную форму сечения, и отверстие "

"-образную форму сечения, и отверстие " "-образного сечения обращено к стороне нижней панели 33 кузова транспортного средства, при этом нижняя панель 33 кузова транспортного средства вставлена и зафиксирована в отверстии "

"-образного сечения обращено к стороне нижней панели 33 кузова транспортного средства, при этом нижняя панель 33 кузова транспортного средства вставлена и зафиксирована в отверстии " "-образного сечения. В отверстии "

"-образного сечения. В отверстии " "-образного сечения имеется выступающая вверх и вниз структура 36а, удерживать нижнюю панель кузова транспортного средства, а часть нижней панели 33 кузова транспортного средства имеет форму, соответствующую форме выступающей вверх и вниз структуры 36а, чтобы предотвратить отсоединение из-за вибрации нижней панели 33 кузова транспортного средства от отверстия "

"-образного сечения имеется выступающая вверх и вниз структура 36а, удерживать нижнюю панель кузова транспортного средства, а часть нижней панели 33 кузова транспортного средства имеет форму, соответствующую форме выступающей вверх и вниз структуры 36а, чтобы предотвратить отсоединение из-за вибрации нижней панели 33 кузова транспортного средства от отверстия " "-образного сечения после того, как она будет вставлена в это отверстие. Фиксированное соединение между нижней панелью 33 кузова транспортного средства и корпусом 1 ящика обеспечивает уплотнение отсека электрооборудования под транспортным средством и улучшает чистоту в отсеке электрооборудования и повышает способность транспортного средства противостоять песчаным бурям.

"-образного сечения после того, как она будет вставлена в это отверстие. Фиксированное соединение между нижней панелью 33 кузова транспортного средства и корпусом 1 ящика обеспечивает уплотнение отсека электрооборудования под транспортным средством и улучшает чистоту в отсеке электрооборудования и повышает способность транспортного средства противостоять песчаным бурям.

Резюмируя, согласно настоящему изобретению предлагается ящик для электрооборудования высокого напряжения для рельсовых транспортных средств с отверстиями, предотвращающими столкновения, наклонно расположенными в нижних частях двух концов корпуса ящика, что не только позволяет увеличить размер корпуса 1 ящика для выполнения требований к зазорам между элементами электрооборудования, но и создает основания для крепежа панелей 31 юбки. Верхняя часть корпуса 1 ящика проходит до положения выше нижних балок 32 кузова транспортного средства и две стороны корпуса 1 ящика в направлении длины транспортного средства расположены заподлицо с двумя нижними балками 32 кузова транспортного средства, которые примыкают к корпусу 1 ящика, при этом дно корпуса ящика также служит частью нижней панели 33 кузова транспортного средства, что дополнительно увеличивает размер корпуса 1 ящика и соответствует требованиям к зазорам между элементами электрооборудования в ящике. Фиксированные соединения между корпусом 1 ящика и панелями 31 юбки транспортного средства, а также между нижней панелью 33 кузова транспортного средства и корпусом 1 ящика обеспечивают уплотнение отсека под транспортным средством и улучшают чистоту внутри отсека электрооборудования, а также повышают способность транспортного средства противостоять песчаным бурям. Панели корпуса 1 ящика изготовления из материала алюминиевого сплава, чтобы выдерживать экстремально низкие температуры. Ящик для электрооборудования выполнен как уплотненная структура, и конструкция его основного каркаса 2 и всех панелей эффективно снижает вес и повышает прочность ящика для электрооборудования. Наличие кабельного зажима 29 далее улучшает характеристики уплотнения самого ящика для электрооборудования, а наличие фильтра 30 позволяет изменять давление в корпусе ящика в соответствии с атмосферным давлением для компенсации изменений давления, когда транспортное средство движется через туннель. Минимальный зазор между находящимися под напряжением деталями вакуумного выключателя 24, кабельного соединителя 25 и грозоразрядника 26, а также между стенкой корпуса 1 ящика и находящимися под напряжением деталями равен 315 мм, что позволяет ящику для электрооборудования соответствовать требованиям к работе в условиях большой высоты.

На основе вышеприведенного описания и из решений, показанных на приложенных чертежах, могут быть разработаны подобные технические решения. Однако, любые простые изменения, эквивалентные варианты и модификации вышеописанных вариантов, не выходящие за пределы объема описанных технических решений, считаются входящими в объем технических решений по настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ САЛОНА ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2750437C1 |

| КОМБИНИРОВАННОЕ АВТОМОБИЛЬНО-ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДВОЙНОГО НАЗНАЧЕНИЯ | 2019 |

|

RU2741141C1 |

| КОНСТРУКЦИОННАЯ КРЫША И ТРАНСПОРТНОЕ СРЕДСТВО, СНАБЖЕННОЕ ПОДОБНОЙ КОНСТРУКЦИОННОЙ КРЫШЕЙ | 2016 |

|

RU2668022C1 |

| АВТОТРАНСПОРТНОЕ СРЕДСТВО С КОНСТРУКЦИЕЙ КУЗОВА И СПОСОБ МОНТАЖА КОНСТРУКЦИОННОЙ КРЫШИ НА КОНСТРУКЦИИ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2710417C2 |

| РАМА ТЕЛЕЖКИ ПРИЦЕПНОГО ВАГОНА И ТЕЛЕЖКА ПРИЦЕПНОГО ВАГОНА, ИМЕЮЩАЯ ТАКУЮ РАМУ | 2018 |

|

RU2678797C1 |

| ОПОРНАЯ КОНСТРУКЦИЯ ДЛЯ БЛОКА УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2012 |

|

RU2562089C1 |

| Машина самоходная гусеничная малогабаритная для подъема и установки бордюрного камня. | 2022 |

|

RU2785102C1 |

| СИСТЕМА И СПОСОБ КОНТРОЛЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ИСПЫТАНИЙ ПОД НАГРУЗКОЙ ПОДЪЕМНОГО УСТРОЙСТВА ПОДЪЕМНИКА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2690056C1 |

| СПОСОБ МОДУЛЬНОГО ИЗГОТОВЛЕНИЯ И СБОРКИ ТРАНСПОРТНЫХ СРЕДСТВ РАЗЛИЧНОГО ТИПА И МОДУЛЬ КУЗОВА И МОДУЛЬ МОТОРНОГО ОТСЕКА, ИЗГОТОВЛЕННЫЕ СОГЛАСНО ЭТОМУ СПОСОБУ | 2010 |

|

RU2433057C1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ НА ЖЕЛЕЗНОЙ ДОРОГЕ | 2019 |

|

RU2744991C1 |

Изобретение относится к области подвагонного электрооборудования поезда. Ящик включает корпус с электрооборудованием, при этом два торца корпуса ящика в направлении ширины транспортного средства проходят до соответствующих панелей юбки, и в нижней части каждого из двух торцов корпуса ящика выполнен предотвращающий столкновения зазор. причем нижняя часть каждой из панелей юбки зафиксирована у соответствующего предотвращающего столкновения зазора, верхняя часть ящика проходит до положения выше нижней балки кузова транспортного средства, а дно ящика расположено заподлицо с нижней панелью кузова транспортного средства и образует часть нижней панели кузова транспортного средства. Достигается улучшение эксплуатационных характеристик ящика при соблюдении требований к величине электрических зазоров в электрооборудовании. 10 з.п. ф-лы, 20 ил.

1. Ящик для электрооборудования высокого напряжения для рельсового транспортного средства, содержащий корпус ящика и электрооборудование, расположенное в ящике, при этом два торца корпуса ящика в направлении ширины транспортного средства проходят до соответствующих панелей юбки, и в нижней части каждого из двух торцов корпуса ящика выполнен предотвращающий столкновения зазор, причем нижняя часть каждой из панелей юбки зафиксирована у соответствующего предотвращающего столкновения зазора, верхняя часть ящика проходит до положения выше нижней балки кузова транспортного средства, а дно ящика расположено заподлицо с нижней панелью кузова транспортного средства и образует часть нижней панели кузова транспортного средства.

2. Ящик по п. 1, в котором корпус ящика содержит основной каркас, а основной каркас содержит нижнюю раму и две торцевые рамы, расположенные на двух концах нижней рамы соответственно, при этом нижняя рама прикреплена к каждой торцевой раме соответствующей соединительной рамой, расположенной наклонно.

3. Ящик по п. 2, в котором в положении, где расположена соединительная рама, выполнено крепежное основание для панели юбки, имеющее L-образную форму, и один конец L-образного монтажного основания для панели юбки соединен с нижней частью соответствующей торцевой рамы, а другой конец соединен с нижней рамой, при этом нижняя часть панели юбки прикреплена к монтажному основанию для панели юбки.

4. Ящик по п. 1, в котором две стороны ящика в направлении длины транспортного средства расположены заподлицо с двумя нижними балками кузова транспортного средства, которые примыкают к корпусу ящика.

5. Ящик по п. 1, в котором ящик снабжен подвесным кронштейном, расположенным в направлении длины транспортного средства и проходящим сквозь две стороны корпуса ящика, при этом два конца подвесного кронштейна проходят вниз и соответственно снабжены соединительными блоками, выступающими наружу, причем одна боковая поверхность каждого из соединительных блоков плотно прижата к нижней поверхности соответствующей нижней балки кузова транспортного средства и в соединительном блоке имеется отверстие, выполненное с возможностью подвески и фиксации корпуса ящика.

6. Ящик по п. 1, в котором дно ящика обнажено.

7. Ящик по п. 1, в котором корпус ящика имеет крепежный брус, выполненный с возможностью крепления к нижней панели кузова транспортного средства, при этом крепежный брус расположен на нижнем участке боковой части корпуса ящика и проходит сквозь корпус ящика в направлении ширины кузова транспортного средства, и крепежный брус имеет " "-образное сечение, причем нижняя панель кузова транспортного средства закреплена в отверстии "

"-образное сечение, причем нижняя панель кузова транспортного средства закреплена в отверстии " "-образного сечения "

"-образного сечения " "-образного крепежного бруса.

"-образного крепежного бруса.

8. Ящик по любому из пп. 1-7, в котором минимальный зазор между находящимися под напряжением частями отдельных элементов электрооборудования в ящике для электрооборудования и между стенкой ящика и находящимися под напряжением деталями составляет от 310 до 320 мм.

9. Ящик по п. 2, в котором основной каркас имеет верхнюю панель, основную боковую панель, заднюю боковую панель, панель для крепления металлического проходного цилиндра и две торцевые панели соответственно на двух концах, при этом задняя боковая панель содержит боковую верхнюю панель и боковую нижнюю панель, и верхняя панель и основная боковая панель скреплены сваркой после соединения вставлением, и/или верхняя панель и боковая верхняя панель скреплены сваркой после соединения вставлением, и/или боковая верхняя панель и боковая нижняя панель скреплены сваркой после соединения вставлением.

10. Ящик по п. 9, в котором положение соединения верхней панели и основной боковой панели, и/или положение соединения верхней панели и боковой верхней панели, и/или положение соединения боковой верхней панели и боковой нижней панели сконфигурировано как несовпадающая структура для облегчения сварки.

11. Ящик по п. 9, в котором как торцевые рамы, так и соединительная рама выполнены из полого профиля, причем полый профиль имеет фланец для облегчения крепления полого профиля к торцевой панели, боковой верхней панели или боковой нижней панели посредством сварки.

| JP 2007131129 A, 31.05.2007 | |||

| JPH 09219904 A, 19.08.1997 | |||

| JP 2003095089 A, 03.04.2003 | |||

| CN 203374101 U, 01.01.2014 | |||

| Способ пайки сложнолегированных сталей и сплавов | 1959 |

|

SU129469A1 |

| Автомат для продажи штучных товаров | 1961 |

|

SU147383A1 |

Авторы

Даты

2017-10-11—Публикация

2015-11-16—Подача